ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к твердым агломерированным продуктам на основе оксидов железа и соответствующему способу их производства.

В частности, агломерированные продукты в соответствии с настоящим изобретением могут загружаться в электродуговые печи для извлечения содержащегося в них железа.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В сталелитейной и металлургической областях известны различные типы побочных продуктов производства, получаемые при обработке железа и производства стали, которые обычно считаются промышленными отходами.

Большинство таких побочных продуктов содержат оксиды железа, а также другие мелкие частицы и остатки.

Например, указанными остатками производства могут быть мелкие частицы из установок по производству окатышей из оксида железа, порошки с доменных печей, порошки и мелкие частицы со сталелитейных установок, прокатная окалина, угольная пыль, мелкие частицы из коксовых печей, мелкие частицы из установок прямого восстановления железа.

Указанные побочные продукты, в зависимости от их размера, обычно можно разделить на две большие группы:

- мелкая фракция с размерами частиц менее 100 мкм, обычно представляющая собой порошок и извлекаемая с помощью систем обеспыливания;

- крупная фракция с размерами частиц от 100 мкм до 8 мм.

Указанные побочные продукты обычно считаются отходами металлургических и горнодобывающих предприятий, и с ними следует обращаться как с отходами, что сопряжено с высокими эксплуатационными расходами.

Другим недостатком является сложность сбора, транспортировки и перемещения этих побочных продуктов из-за малого размера частиц.

Кроме того, наличие большого количества таких побочных продуктов связано со значительными потерями при выходе продукции на металлургическом заводе из-за высокого содержания железа в них.

Известны способы и устройства для извлечения побочных продуктов на металлургических заводах, которые обеспечивают производство агломерированных продуктов, таких как пеллеты и/или брикеты, с которыми проще работать, транспортировать и перемещать, содержащие указанные побочные продукты на основе оксидов железа и побочные продукты с восстанавливающим агентом и возможными дополнительными добавками или отходами производства.

При доведении указанных агломерированных продуктов до определенной температуры и в определенных условиях, может возникнуть реакция восстановления, при которой осуществляется восстановление железа из оксида железа.

Обычно указанные агломерированные продукты загружают в установки для производства железа, такие как доменные печи или установки прямого восстановления железа.

Однако указанные способы не очень эффективны и не гарантируют эффективного извлечения железа, присутствующего в оксидах железа, содержащихся в побочных продуктах, если использовать их в качестве шихтового материала для традиционных электродуговых печей.

Кроме того, еще одним недостатком известных агломерированных продуктов является то, что они повреждаются при трении друг о друга, например, на этапе транспортировки. Трение вызывает образование пыли вследствие износа поверхности агломерированных продуктов.

В патенте WO-A1-2020/065691 описывается твердый агломерированный продукт, используемый в качестве шихтового материала для печи и включающий, по меньшей мере, фракцию побочного продукта с металлургического завода, содержащего оксид железа FeO и оксид железа Fe2O3 в двух отдельных частях: фракцию твердого топлива, содержащую углерод и, по меньшей мере, одно минеральное связующее для соединения побочного продукта и твердого топлива вместе. Количество фракции твердого топлива, присутствующей в агломерированном продукте, связано с количеством оксида железа FeO и оксида железа Fe2O3, присутствующих в самом агломерированном продукте. В этом документе не приводится органическое связующее.

В патенте US-A1-2001/047699 приводится агломерированный продукт на основе побочных продуктов, содержащих железо и целлюлозные волокна в качестве связующего в количестве 0,5-2,0 мас.% от общей массы агломерированного продукта и восстанавливающего агента. При добавлении воды до 5 мас.% целлюлоза выполняет функцию связующего и обеспечивает повышение твердости агломерированного продукта. Неорганическое связующее в составе не предусмотрено, наличие топлива в агломерированном продукте не упоминается.

В патенте RU-C1-2183679 описан брикет, содержащий материал на основе оксида железа, карбюризатор, связующее, легирующую добавку и пластификатор. Связующее составляет более 10 мас.% от массы брикета и может быть либо минерального типа, в частности цемент, либо органического типа, в частности сульфидно-спиртовая барда или лигносульфонад. Этот документ не предусматривает совместное использование минерального связующего и органического связующего. Кроме того, в нем не упоминается какая-либо связь между количеством карбюризатора и количеством оксида железа.

Одной из целей настоящего изобретения является создание агломерированных продуктов на основе оксидов железа с повышенными механическими характеристиками, которые можно легко перемещать, хранить и транспортировать.

Также целью настоящего изобретения является создание агломерированного продукта, который можно было бы эффективно и с высоким выходом использовать в качестве шихтового материала для электродуговых печей.

Другой целью настоящего изобретения является извлечение как мелкой, так и крупной фракции побочных продуктов производства железа для производства агломерированных продуктов на основе оксида железа, чтобы уменьшить их рассеивание в окружающей среде и уменьшить количество отходов за счет оптимизации имеющихся ресурсов.

Также целью настоящего изобретения является создание агломерированных продуктов на основе оксидов железа, которые оптимизируют реакцию восстановления с помощью восстанавливающего агента с последующим получением максимального количества металлического железа из оксидов железа, присутствующих в побочных продуктах.

Другой целью настоящего изобретения является создание агломерированных продуктов, которые не разрушаются при трении друг о друга, в частности, во время транспортировки.

Заявитель разработал, испытал и воплотил настоящее изобретение для преодоления недостатков уровня техники и достижения этих и других целей и преимуществ.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения. Зависимые пункты формулы изобретения описывают другие характеристики настоящего изобретения или варианты основной идеи изобретения.

В соответствии с вышеуказанными целями твердый агломерированный продукт согласно настоящему изобретению, такой как брикет, может быть использован в качестве шихтового материала для электродуговой печи.

Твердый агломерированный продукт содержит:

- по меньшей мере, одну фракцию побочного продукта производства, полученную на сталелитейной установке и включающую первую часть, содержащую оксид железа FeO, и вторую часть, содержащую оксид железа Fe2O3;

- фракцию твердого топлива, содержащую углерод C_fix;

- по меньшей мере, одно минеральное связующее для соединения, по меньшей мере, одной фракции побочного продукта производства и фракции твердого топлива и придания агломерату требуемых механических свойств;

- по меньшей мере, одно органическое связующее для соединения, по меньшей мере, одной фракции побочного продукта производства и фракции твердого топлива и придания агломерату требуемой пластичности.

Органическое связующее предпочтительно представляет собой полимер, способный поглощать воду и способный набухать, придавая пластичность: можно использовать полисахариды, такие как крахмал, карбоксиметилцеллюлозу, лигнин или другие. Под пластичностью подразумевается способность подвергаться остаточной деформации.

Минеральное связующее выполняет функцию придания изделию (брикету или грануле) твердости и прочности, а органическое связующее придает пластичность и делает транспортировку продукта практичной, так как препятствует его разделению. Предпочтительно, минеральное связующее выбирают из цемента, белого шлака и их смеси.

В соответствии с одним аспектом настоящего изобретения массовая доля фракции твердого топлива определяется соотношением CR=K*CS/C_fix, где:

K: представляет собой константу, составляющую от 1,0 до 2,5;

CS: представляет собой массовую долю стехиометрического углерода, определяемого соотношением CS=0.11*(Fe2+_tot)+0.16*(Fe3+_tot), где Fe2+_tot: - массовая доля железа, содержащегося в первой части; Fe3+_tot: - массовая доля железа, содержащегося во второй части.

Вышеописанный твердый агломерированный продукт на основе оксидов железа можно использовать непосредственно в качестве шихтового материала для электродуговой печи для извлечения содержащегося в нем железа. Этот продукт не вводят повторно в реакторы восстановления, доменные печи, установки прямого восстановления железа (DRP) и т.п., как это обычно делают в уровне техники.

Благодаря особому составу и, в частности, количеству углерода, содержащемуся в агломерированном продукте, можно получить самовосстанавливающийся продукт, который после помещения в электродуговую печь под действием высоких температур восстанавливается до металлического железа, которое извлекается в жидком виде, увеличивая общий выход расплава.

Твердый агломерированный продукт на основе оксидов железа также можно использовать в электродуговой печи, в которой в качестве шихтового материала используется лом или железо, полученное путем прямого восстановления (DRI).

Кроме того, твердый агломерированный продукт позволяет извлекать побочные продукты или остатки железистых фракций от различных производственных процессов в сталелитейной промышленности, например, из дымовых установок или установок по производству железа прямого восстановления, и повторно использовать их непосредственно на том же производственном участке, где эти побочные продукты были получены.

Это значительно упрощает управление этими побочными продуктами, которые больше не рассматриваются как отходы, а являются дополнительным источником железа.

Настоящее изобретение также касается способа изготовления твердого агломерированного продукта, включающего:

- подготовку, по меньшей мере, одной фракции побочного продукта производства, включающей первую часть, содержащую оксид железа FeO, и вторую часть, содержащую оксид железа Fe2O3;

- подготовку фракции твердого топлива, содержащей углерод C_fix;

- смешивание, по меньшей мере, фракции побочного продукта с фракцией твердого топлива и, по меньшей мере, с одним минеральным связующим и, по меньшей мере, с одним органическим связующим для получения твердого агломерированного продукта.

В соответствии с некоторыми вариантами осуществления перед смешиванием реагенты добавляют последовательно в соответствии с заранее установленным порядком, предпочтительно определяемым гранулометрией и/или гигроскопичностью реагентов.

В частности, способ предусматривает, предпочтительно, добавление оксидов на первой стадии. Преимущественно далее следует агломерация сухих добавок, а именно углерода и органического связующего, предпочтительно однородных по отношению друг к другу с точки зрения гранулометрии. Затем следует добавление добавок, реагирующих в присутствии воды, а именно минерального связующего и белого шлака. Наконец, для соединения компонентов добавляется вода. Точнее, указанные добавки вступают в реакцию гидратации с водой, то есть указанные добавки обладают способностью поглощать воду.

Смешивание может осуществляться с помощью смесителя, предпочтительно оснащенного датчиками, способными анализировать состояние смешивания между компонентами, например, путем излучения микроволн, которые позволяют оценить распределение воды по отношению к матрице композиционного материала.

Время агломерации всех компонентов предпочтительно составляет менее 15 минут, еще более предпочтительно - менее 10 минут.

В соответствии с одним аспектом настоящего изобретения перед смешиванием способ включает определение массовой доли фракции твердого топлива посредством соотношения CR=K*CS/C_fix, где:

K: представляет собой константу, составляющую от 1,0 до 2,5;

CS: представляет собой массовую долю стехиометрического углерода, определяемого соотношением CS=0.11*(Fe2+_tot)+0.16*(Fe3+_tot), где Fe2+_tot: - массовая доля железа, содержащегося в первой части; Fe3+_tot: - массовая доля железа, содержащегося во второй части.

Некоторые варианты осуществления настоящего изобретения также касаются использования вышеописанного агломерированного продукта в качестве шихтового материала для электродуговой печи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты, характеристики и преимущества настоящего изобретения станут очевидными из следующего описания некоторых вариантов осуществления, приведенного в качестве примера, не ограничивающего объем изобретения, со ссылкой на прилагаемые чертежи, на которых:

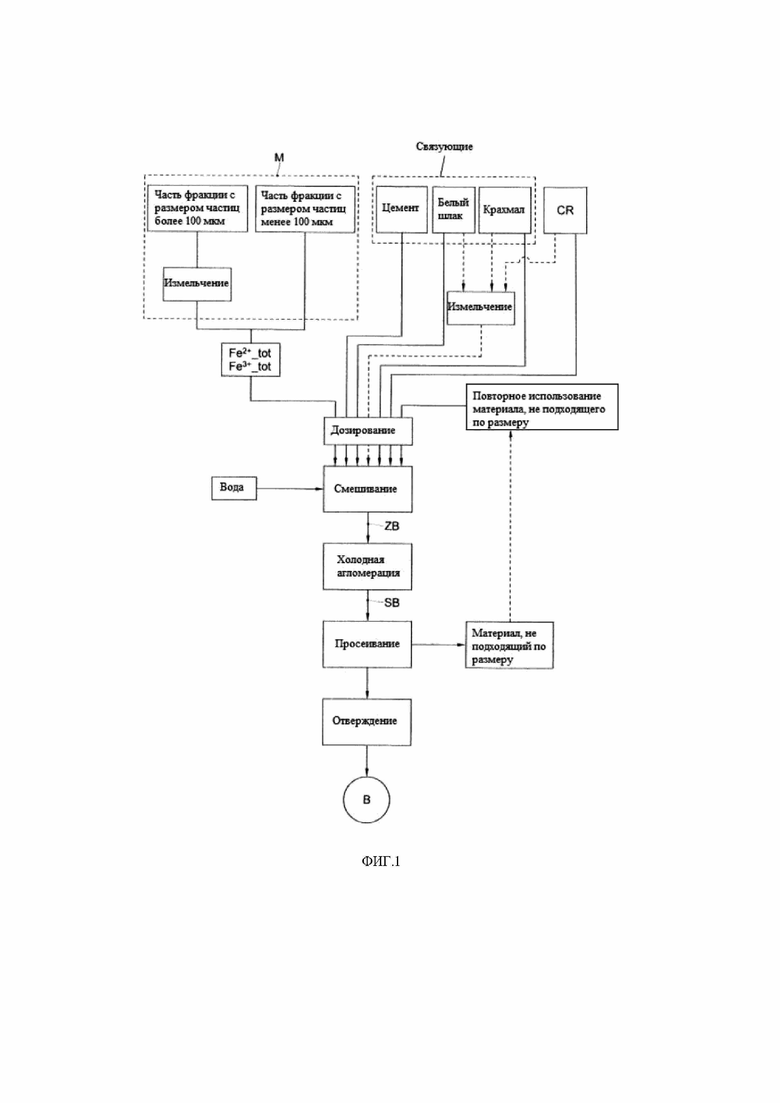

- Фиг. 1 представляет собой схематическое изображение способа изготовления твердого агломерированного продукта на основе оксидов железа в соответствии с настоящим изобретением;

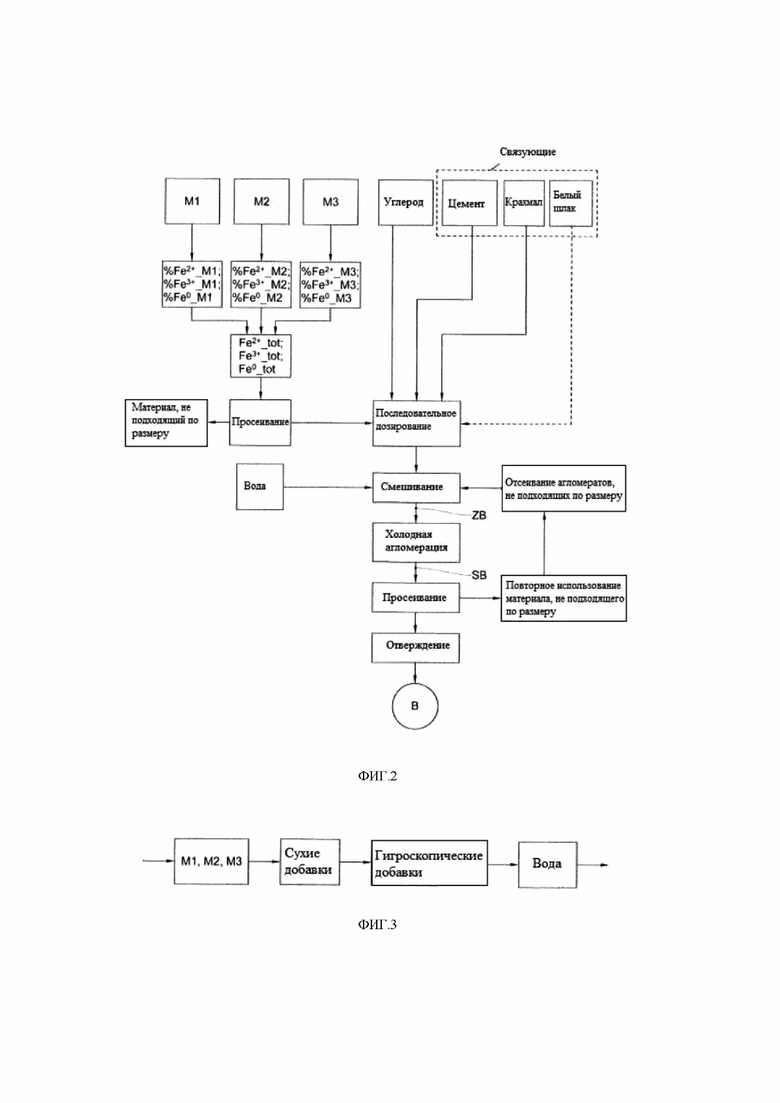

- Фиг. 2 представляет собой схематическое изображение варианта осуществления способа изготовления твердого агломерированного продукта на основе оксидов железа в соответствии с настоящим изобретением; и

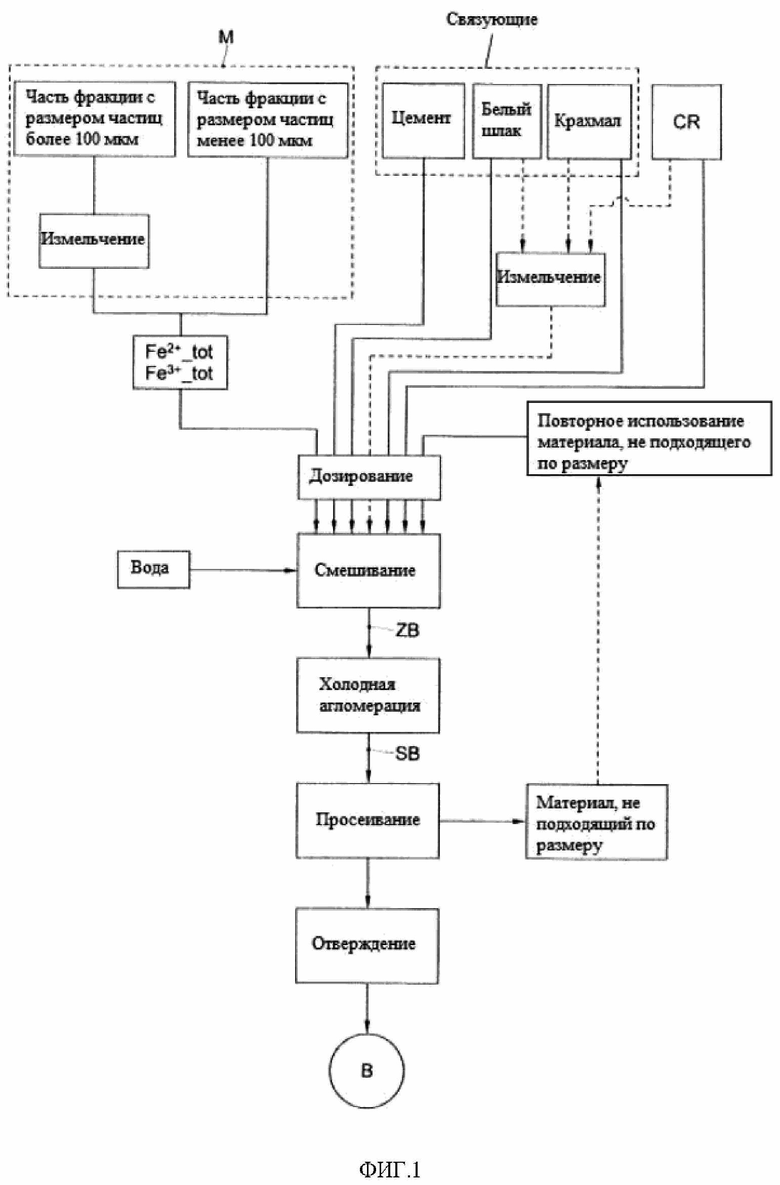

- Фиг. 3 представляет собой схематическое изображение этапа способа, показанного на фиг. 2.

Для облегчения понимания для идентификации идентичных общих элементов на чертежах использовались одни и те же ссылочные номера, где это возможно. Следует понимать, что элементы и характеристики одного варианта осуществления могут быть объединены или включены в другие варианты осуществления без дополнительных пояснений.

ДЕТАЛЬНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее приводится подробное описание возможных вариантов осуществления изобретения с одним или несколькими примерами, показанными на прилагаемых чертежах в качестве иллюстраций, не ограничивающих объем изобретения. Используемая в документе фразеология и терминология также предназначены для описания примеров, не ограничивающих объем изобретения.

В соответствии с некоторыми вариантами осуществления настоящего изобретения твердый агломерированный продукт в соответствии с настоящим изобретением содержит:

- по меньшей мере, одну фракцию побочного продукта производства, которая далее будет обозначаться как: М, М1, М2, М3; и которая включает первую часть, содержащую оксид железа FeO, и вторую часть, содержащую оксид железа Fe2O3;

- фракцию твердого топлива CR, содержащую углерод C_fix;

- по меньшей мере, одно минеральное связующее для соединения, по меньшей мере, одной фракции побочного продукта производства М; М1, М2, М3 и фракции твердого топлива CR и придания агломерату требуемых механических свойств;

- по меньшей мере, одно органическое связующее для соединения, по меньшей мере, одной фракции побочного продукта производства М; М1, М2, М3 и фракции твердого топлива CR и придания агломерату требуемой пластичности.

По меньшей мере, одна фракция побочного продукта производства М; М1, М2, М3 также может включать третью часть, содержащую металлическое железо Fe. Фракция побочного продукта производства М; M1, M2, M3 определенным образом смешивается с фракцией твердого топлива CR для получения агломерированного продукта, который можно использовать в качестве шихтового материала для подачи в электродуговую печь или, при необходимости, сталелитейных установок другого типа.

Согласно возможному варианту осуществления фракция твердого топлива может быть выбрана из группы, включающей антрацит, кокс, коксовый шлак, нефтяной кокс или другое топливо, полученное в результате промышленных процессов, или тому подобное, предпочтительно подходящего размера.

В соответствии с аспектом настоящего изобретения количество углерода C_fix - это содержание нелетучего, то есть связанного углерода, присутствующего во фракции твердого топлива. Количество углерода C_fix можно определить как отношение веса нелетучего углерода к общему весу топлива, содержащего это количество углерода.

В соответствии с возможными вариантами осуществления изобретения количество углерода C_fix может быть измерено с помощью экспериментов и/или известных способов измерения.

Углерод C_fix, содержащийся во фракции твердого топлива CR, действует как восстанавливающий агент, присоединяющий кислород из первой части, содержащей оксид железа FeO, и из второй части, содержащей оксид железа Fe2O3.

В частности, окислительно-восстановительные реакции углерода с оксидом железа FeO и оксидом железа Fe2O3 описываются следующими уравнениями:

2Fe2O3+3C=4Fe+3CO2(g)

2FeO+C=2Fe+CO2(g)

Fe2O3+3C=2Fe+3CO(g)

FeO+C=Fe+CO(g)

Продуктами окислительно-восстановительных реакций являются металлическое железо Fe и оксиды углерода в газообразной форме.

Из этих соотношений можно определить массовую долю стехиометрического углерода CS, необходимую для осуществления правильной и сбалансированной окислительно-восстановительной реакции:

CS=(Fe2+_tot)*1/2*(PM_C/PM_Fe)+(Fe3+_tot)*3/4*(PM_C/PM_Fe)

где:

Fe2+_tot: - массовая доля железа, содержащегося в первой части, включающей оксид железа FeO;

Fe3+_tot: - массовая доля железа, содержащегося во второй части, включающей оксид железа Fe2O3;

PM_C: атомная масса углерода С, равная 12;

PM_Fe: атомная масса железа Fe равна 55,8.

Следовательно, описанную выше стехиометрическую окислительно-восстановительную реакцию можно упростить и аппроксимировать следующим образом:

CS=0.11*(Fe2+_tot)+0.16*(Fe3+_tot)

В соответствии с одним аспектом настоящего изобретения предусмотрено, что массовая доля фракции твердого топлива CR, содержащейся в агломерированном продукте, определяется соотношением CR=K*CS/C_fix, где:

K: представляет собой константу, составляющую от 1,0 до 2,5, предпочтительно от 1,2 до 2,5, более предпочтительно от 1,3 до 1,6;

CS: представляет собой массовую долю вышеупомянутого стехиометрического углерода CS.

Константа K характеризует добавление углерода во фракцию твердого топлива, чтобы компенсировать тепловыделение при восстановлении оксида железа. Реакция является эндотермической, поэтому для ее протекания требуется поглощение тепла. Для предотвращения поглощения тепла резервуаром, в котором протекает реакция, и предотвращения связанного с ним увеличения времени протекания реакции и соответствующей поглощаемой электрической мощности заявитель подает часть тепла для протекания реакции химическим путем, то есть путем окисления углерода. Одним из преимуществ, связанных с данным решением, является то, что энергия высвобождается локально, т.е. внутри самого агломерата, и поэтому сразу же участвует в окислительно-восстановительной реакции.

Количество добавляемого углерода, характеризуемое константой K по отношению к стехиометрическому количеству, определяется на основе расчетов энтальпии, которые позволяют рассчитать тепло, поглощаемое в ходе реакции и определить оптимальное количество углерода, которое необходимо добавить.

Было выявлено, что при константе К больше 2,5 добавленный углерод является избыточным, что увеличивает стоимость процесса, а также количество выбросов, не позволяя достичь соответствующего преимущества. А при константе К меньше 1 наблюдается нехватка углерода и, следовательно, дефицит тепла.

Корреляция по количеству фракции твердого топлива CR, присутствующей в каждом агломерированном продукте, позволяет установить соответствующий баланс между количеством твердого топлива и количеством оксидов железа, будь то FeO или Fe2O3. Кроме того, вышеуказанная корреляция позволяет определить количество фракции твердого топлива в агломерированном продукте, необходимое для поддержания кинетики процессов восстановления во время плавки в электродуговой печи.

Полученный таким образом агломерированный продукт можно использовать непосредственно в качестве шихтового материла для электродуговой печи, так как благодаря сбалансированности между восстанавливающим агентом и оксидами железа для производства жидкого металла он получает часть необходимой для его восстановления энергии из самого топлива.

В соответствии с другим вариантом осуществления массовая доля фракции твердого топлива CR меньше или равна 30% по отношению, по меньшей мере, к одной фракции побочного продукта производства М; М1, М2, М3. Указанное количество фракции твердого топлива CR является оптимальным для упрощения получения агломерированного продукта и снижения себестоимости его производства.

В соответствии с другим вариантом осуществления массовая доля фракции твердого топлива CR меньше или равна 25 % по отношению к общей массе твердого агломерированного продукта.

В соответствии с одним из возможных вариантов осуществления настоящего изобретения минеральное связующее выбирают из группы, состоящей из цемента, белого шлака или их комбинации.

В соответствии с одним из возможных решений минеральное связующее содержит цемент, предпочтительно от 4 мас.% до 10 мас.%, наиболее предпочтительно от 5 мас.% до 7 мас.% по отношению, по меньшей мере, к одной фракции побочного продукта производства М; М1, М2, М3.

В других вариантах осуществления минеральное связующее присутствует в количестве от 4 мас.% до 10 мас.%, предпочтительно от 5 мас.% до 7 мас.% по отношению, по меньшей мере, к одной фракции побочного продукта производства М; М1, М2, М3. Предпочтительно, минеральное связующее содержит или представляет собой цемент.

В соответствии с возможными вариантами осуществления цемент может включать портландцемент, предпочтительно, типа III.

В соответствии с одним из возможных вариантов осуществления органическое связующее выбирают из числа полисахаридов. Предпочтительно, органическое связующее выбирают из крахмала, карбоксиметилцеллюлозы, лигнина и смеси двух или более из них.

Наиболее предпочтительно, органическое связующее содержит крахмал, еще более предпочтительно количество органического связующего, содержащего крахмал, составляет от 2 мас.% до 5 мас.%, предпочтительно от 2,5 мас.% до 4 мас.% по отношению, по меньшей мере, к одной фракции побочного продукта производства М; М1, М2, М3.

В других вариантах осуществления, органическое связующее присутствует в количестве от 2 мас.% до 5 мас.%, , предпочтительно от 2 мас.% до 5 мас.%, по отношению, по меньшей мере, к одной фракции побочного продукта производства М; М1, М2, М3. Более предпочтительно органическое связующее содержит или представляет собой крахмал.

В соответствии с другим вариантом осуществления настоящего изобретения минеральное связующее содержит белый шлак, вместо цемента или в дополнение к цементу. Белый шлак преимущественно присутствует в количестве от 2 мас.% до 10 мас.%, предпочтительно от 5 мас.% до 9 мас.%, по отношению, по меньшей мере, к одной фракции побочного продукта производства М; М1, М2, М3.

Белый шлак представляет собой вторичный металлургический шлак, образуемый обычно внутри разливочного ковша, например, в процессе рафинирования стали. Термин «белый шлак» широко используется в технической области металлургии и должен считаться хорошо известным специалисту в данной области техники.

Добавление белого шлака на стадии получения твердого агломерированного продукта преимущественно позволяет улучшить механические свойства самого агломерата, благодаря образованию гидросиликата кальция игольчатой структуры, а также повысить гигроскопичность самого агломерата для удержания воды, необходимой для гидратации основного минерального связующего, например цемента.

Кроме того, добавление белого шлака позволяет сократить необходимое количество основного минерального связующего, то есть цемента, и регулировать щелочность шлака в печи, возможно уменьшая добавление шлакообразующих агентов.

В соответствии с возможными вариантами осуществления агломерированный продукт может содержать, по меньшей мере, одну добавку, выбранную из группы, включающей оксид кальция СаО, также называемый «негашеной известью», и карбонат кальция СаСО3.

Согласно одному из возможных вариантов осуществления твердый агломерированный продукт в соответствии с настоящим изобретением не содержит бентонит и/или связующие типа мелассы в качестве основных связующих.

Указанные материалы придают агломерированному продукту плохие механические свойства, если он подвергается действию температуры выше 400°С. Также возможной целью настоящего изобретения является получение агломерированного продукта, который сохраняет свои характеристики механической прочности при температурах выше 400°С, предпочтительно выше 600°С. Это делает возможным, например, добавление таких агломерированных продуктов к предварительно нагретому железу, полученному прямым восстановлением, при температуре около 600°С. Следует отметить, что бентонит и меласса не обладают надлежащими свойствами водопоглощения и/или набухания, полезными для придания эластичности агломерированному продукту.

Предпочтительно твердый агломерированный продукт представляет собой прессованный продукт, полученный, например, путем экструзии, имеющий некруглую форму. Более предпочтительно агломерированный продукт выполняется в форме брикетов В. Размер брикетов В может составлять от 20 до 60 мм, а вес - от 15 до 1500 г.

На фиг.1 показан способ получения твердого агломерированного продукта, в котором предусмотрено использование одной фракции побочного продукта производства М с размерами частиц менее 100 мкм.

Указанная одна фракция побочного продукта производства М может поставляться из одной зоны сталелитейной линии, на которой эта фракция была произведена, или поступать из разных частей сталелитейной линии.

Кроме того, может быть предусмотрено, что используемая фракция побочного продукта производства М получена в результате предыдущего процесса измельчения и смешивания нескольких фракций побочного продукта производства, имеющих гораздо более крупный размер частиц, чем те, которые используются в настоящем способе.

Предпочтительно, когда, по меньшей мере, 50% фракции побочного продукта производства М имеет размер частиц менее 25 мкм.

Согласно одному варианту осуществления предусмотрено, что, по меньшей мере, 80% фракции побочного продукта производства М имеет размер частиц менее 45 мкм.

В соответствии с этим решением может быть предусмотрено, что в случае, если хотя бы часть фракции побочного продукта производства имеет размеры частиц более 100 мкм, эта часть или вся фракция побочного продукта производства подвергается процессу измельчения для получения желаемых размеров частиц.

Далее способ предусматривает определение, например, путем лабораторных испытаний массовой доли железа Fe2+_tot, содержащегося в первой части, включающей оксид железа FeO, и массовой доли железа Fe3+_tot, содержащегося во второй части, включающей оксид железа Fe2O3.

Только в качестве примера массовые доли железа Fe2+_tot и Fe3+_tot определяются соотношениями:

Fe2+_tot=%Fe2+ M*M

Fe3+_tot=%Fe3+ M*M,

где M представляет собой массу фракции побочного продукта производства, а %Fe2+ M и %Fe3+ M представляют собой соответствующие процентные содержания железа Fe2+, Fe3+, присутствующие во фракции побочного продукта производства.

В соответствии с некоторыми вариантами осуществления количество %Fe2+ M и %Fe3+ M можно измерить экспериментально и/или с помощью измерительных методов.

В соответствии с одним возможным вариантом осуществления может быть предусмотрено, что фракция побочного продукта производства М имеет степень металлизации, то есть содержание металлического железа по отношению к общему содержанию железа, составляющую от 15% до 40%.

В соответствии с одним из возможных вариантов осуществления далее предусматривается приготовление, по меньшей мере, фракции твердого топлива CR, по меньшей мере, одного минерального связующего и, по меньшей мере, одного органического связующего. Количество фракции твердого топлива CR определяется по соотношениям, описанным выше.

В соответствии с одним из возможных вариантов осуществления указанные связующие или их часть, а также фракция твердого топлива CR или ее часть могут быть подвергнуты процессу измельчения для уменьшения размеров частиц, например, до величины менее 100 мкм.

Затем фракцию побочного продукта производства, связующие вещества и фракцию твердого топлива CR смешивают вместе с добавлением воды для получения смеси ZB.

В соответствии с одним вариантом осуществления перед смешиванием может быть осуществлено дозирование, по меньшей мере, одного минерального связующего, фракции твердого топлива CR и фракции побочного продукта производства М.

Далее способ производства предусматривает холодную агломерацию смеси ZB для получения агломератов SB. Холодная агломерация может осуществляться обжатием, например, с помощью цикла механического уплотнения при высоком давлении.

Дополнительно способ может включать стадию просеивания, во время которой агломераты SB просеивают, оставляя только те, которые имеют определенный размер.

Агломераты SB с меньшими размерами, чем желаемые, рециркулируют, например, вводя их в смеситель, во время стадии смешивания или в гранулятор.

После просеивания способ может включать стадию отверждения. На этапе отверждения агломераты SB приобретают желаемые механические характеристики, в том числе благодаря реакциям гидратации, происходящим между связующими, например, между цементом и белым шлаком.

Согласно одному варианту осуществления способ изготовления, схематично показанный на фиг. 2 обеспечивает подготовку, по меньшей мере, двух фракций побочного продукта производства, в данном конкретном случае трех фракций побочного продукта производства М1, М2 и М3, причем размер частиц, по меньшей мере, первой фракции побочного продукта производства М1 составляет менее 100 мкм, а во второй фракции побочного продукта производства, в данном конкретном случае во второй и третьей фракции побочного продукта производства М2 и М3 частицы с размерами от 100 мкм до 6 мм, предпочтительно от 100 мкм до 4 мм, составляют, по меньшей мере, 80% самого побочного продукта.

Предпочтительно предусмотрено, что, по меньшей мере, 50% первой фракции побочного продукта производства М1 имеет размер частиц менее 25 мкм.

В соответствии с одним возможным вариантом осуществления может быть предусмотрено, что первая фракция побочного продукта производства M1 имеет степень металлизации, то есть степень восстановления оксидов железа (FeO и/или Fe2O3) до металлического железа, составляющую от 15% до 40%.

В соответствии с другим вариантом осуществления может быть предусмотрено, что вторая фракция побочного продукта производства М2 имеет степень металлизации, то есть степень восстановления оксидов железа (FeO и/или Fe2O3) до металлического железа ниже 6%.

В соответствии с другим вариантом осуществления может быть предусмотрено, что третья фракция побочного продукта производства М3 имеет степень металлизации, то есть степень восстановления оксидов железа (FeO и/или Fe2O3) до металлического железа, составляющую от 70% до 100%.

В соответствии с возможными вариантами осуществления способа далее предусмотрено определение массовой доли железа Fe2+_tot в первой части, включающей оксид железа FeO, массовой доли железа Fe3+_tot во второй части, содержащей оксид железа Fe2O3, и массовой доли железа Fe0_tot в третьей части, содержащей металлическое железо Fe, для всех фракций побочного продукта производства М1, М2, М3, например, с помощью лабораторных испытаний.

Указанное определение количества железа можно проводить отдельно для каждой из фракций побочного продукта производства М1, М2 и М3.

Исключительно в качестве примера, в том случае, когда имеются три фракции побочного продукта производства, предусмотрено определение, например, с помощью лабораторных испытаний, соответствующих процентных содержаний железа Fe2+, Fe3+, Fe0, присутствующих в каждой фракции побочного продукта производства, то есть определение %Fe2+ M1, %Fe3+ M1, %Fe0 M1, %Fe2+ M2, %Fe3+ M2, %Fe0 M2, %Fe2+ M3, %Fe3+ M3, %Fe0 M3.

В зависимости от указанных процентных содержаний железа Fe2+, Fe3+, Fe0 можно определить массовую долю Fe2+, Fe3+, Fe0 с помощью соотношений:

Fe2+_tot=%Fe2+ M1*M1 +%Fe2+ M2*M2 +%Fe2+ M3*M3

Fe3+_tot=%Fe3+ M1*M1 +%Fe3+ M2*M2 +%Fe3+ M3*M3

Fe0_tot=%Fe0 M1*M1 +%Fe0 M2*M2 +%Fe0 M3*M3.

Указанные значения массовых долей затем используются для определения массы фракции твердого топлива CR, которую необходимо добавить для получения брикетов B.

В соответствии с некоторыми вариантами осуществления также предусмотрено просеивание фракций побочного продукта производства M1, M2, M3 для того, чтобы отбраковывать компоненты, которые не удовлетворяют определенному критерию размера. Данный этап является необязательным.

Предусмотрена подготовка, по меньшей мере, одного минерального связующего, которое связывает вместе фракции побочного продукта производства М1, М2, М3 и фракцию твердого топлива CR.

Предусмотрена подготовка, по меньшей мере, одного органического связующего, которое связывает вместе фракции побочного продукта производства М1, М2, М3 и фракцию твердого топлива CR.

Также может быть предусмотрено, что связующие или их часть и фракция твердого топлива CR или ее часть могут быть подвергнуты процессу измельчения для уменьшения размеров частиц, например, до величины менее 4 мм.

Далее фракции побочного продукта производства М1, М2 и М3, связующие и фракцию твердого топлива CR смешивают вместе, предпочтительно в подходящей последовательности, установленной соответствующей гранулометрией и/или гигроскопичностью, то есть способностью реагировать с водой, с добавлением воды для получения смеси ZB (фиг. 3).

Например, может быть предусмотрено смешивание на первой стадии сухих продуктов, таких как фракции побочного продукта производства М; М1, М2, М3, органического связующего и твердого топлива. Впоследствии предусмотрено добавление гигроскопичных компонентов, то есть тех, которые реагируют с водой, таких как минеральное связующее.

Более предпочтительно сначала смешать фракции побочного продукта производства М; M1, M2, M3, а затем добавить органическое связующее.

В соответствии с одним вариантом осуществления перед смешиванием может быть осуществлено дозирование, по меньшей мере, одного минерального связующего, по меньшей мере, одного органического связующего, фракции твердого топлива CR и фракций побочного продукта производства M1, M2, M3.

Затем способ изготовления брикетов В предусматривает агломерацию или холодную агломерацию смеси ZB для получения агломератов SB.

Холодная агломерация может осуществляться обжатием, например, с помощью цикла механического уплотнения при высоком давлении.

Только в качестве примера смесь ZB можно подавать в пространство между двумя вращающимися в противоположных направлениях валками. Валки снабжены пресс-формами на их поверхности. При прохождении смеси ZB между валками материал уплотняется и формируются брикеты нужной формы и размера.

Дополнительно способ может включать стадию просеивания, во время которой брикеты, полученные холодным прессованием, просеивают, оставляя только брикеты определенного размера.

Брикеты с размерами меньше требуемых, обычно 12 мм, отправляются на повторную переработку, например, путем помещения их в подходящую дробилку для измельчения перед последующей агломерацией на этапе смешивания или на брикетный пресс.

После просеивания способ может включать стадию отверждения. На этапе отверждения брикеты В приобретают желаемые механические свойства, в том числе благодаря реакциям гидратации, которые происходят между связующими, например, между цементом и белым шлаком. Период отверждения варьируется минимум от 48 часов до 96 часов и позволяет достичь требуемых механических свойств.

Оптимально, если в рецептуре агломерированных продуктов в соответствии с изобретением фракции побочного продукта производства М, М1, М2, М3 составляют от 60% до 90%, предпочтительно от 65% до 80% по массе в пересчете на сухую массу. Массовое соотношение между органическим связующим и минеральным связующим предпочтительно составляет менее 1. При наличии белого шлака, он составляет менее 10% по массе агломерированного продукта в пересчете на сухую массу.

В таблице приведены некоторые примеры рецептур твердых агломерированных продуктов в процентах по массе, сухой массе, то есть без добавления воды.

В соответствии с другим аспектом настоящего изобретения предусмотрено, что после отверждения брикеты В имеют прочность на сжатие, то есть компрессионный вес, который выдерживает брикет до разрушения, более 400 Н/брикет, в частности, от 400 до 600 Н/брикет.

Следует понимать, что в отношении твердого агломерированного продукта могут быть внесены модификации и/или дополнения, как описано выше, без отклонения от области и объема настоящего изобретения, определенных формулой изобретения.

В следующей формуле ссылки в скобках предназначены только для облегчения чтения и их не следует рассматривать как ограничивающие факторы в отношении области защиты, заявленной в конкретных пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ АГЛОМЕРИРОВАННЫЙ ПРОДУКТ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2783389C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОНЦЕНТРАТОВ СЕРОСОДЕРЖАЩИХ РУД | 2016 |

|

RU2768798C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2001 |

|

RU2244015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАГНИТНОГО СОРБЕНТА | 2017 |

|

RU2642629C1 |

| ПИТАТЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ БИОЛОГИЧЕСКИХ СИСТЕМ | 2012 |

|

RU2608054C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2006 |

|

RU2388830C1 |

| ВЫСОКОМОДУЛЬНАЯ КОМПОЗИЦИЯ СТЕКЛОВОЛОКНА НА ОСНОВЕ БАЗАЛЬТА | 2019 |

|

RU2769148C1 |

| Способ получения чугуна из железорудного шлама | 2022 |

|

RU2790713C1 |

Группа изобретений относится к получению твердого агломерированного продукта в виде брикета на основе оксидов железа для использования в качестве шихтового материала для электродуговой печи. Брикет содержит по меньшей мере одну фракцию побочного продукта производства, полученную на сталелитейной установке и включающую первую часть, содержащую оксид железа FeO, и вторую часть, содержащую оксид железа Fe2O3, фракцию твердого топлива, содержащую углерод, по меньшей мере одно минеральное связующее для соединения по меньшей мере одной фракции побочного продукта производства и фракции твердого топлива, по меньшей мере одно органическое связующее для соединения по меньшей мере одной фракции побочного продукта производства и фракции твердого топлива. По меньшей мере одно органическое связующее выбрано из полисахаридов, предпочтительно из группы, состоящей из крахмала, карбоксиметилцеллюлозы, лигнина или комбинации двух или более из них. Брикеты получают путем агломерации или холодной агломерации путем механического уплотнения под давлением. Изобретение обеспечивает создание агломерированных продуктов на основе оксидов железа с повышенными механическими характеристиками, которые можно легко перемещать, хранить и транспортировать, а также уменьшить количество отходов за счет оптимизации имеющихся ресурсов. 2 н. и 11 з.п. ф-лы, 3 ил., 1 табл.

1. Твердый агломерированный продукт, такой как брикет (В), который можно использовать в качестве шихтового материала для электродуговой печи, включающий в себя:

- по меньшей мере одну фракцию побочного продукта производства (M; M1, M2, M3), полученную на сталелитейной установке и включающую первую часть, содержащую оксид железа FeO, и вторую часть, содержащую оксид железа Fe2O3;

- фракцию твердого топлива (CR), содержащую углерод (C_fix);

- по меньшей мере одно минеральное связующее для соединения по меньшей мере одной фракции побочного продукта производства (M; M1, M2, M3) и фракции твердого топлива (CR);

- по меньшей мере одно органическое связующее для соединения по меньшей мере одной фракции побочного продукта производства (M; M1, M2, M3) и фракции твердого топлива (CR), причем по меньшей мере одно органическое связующее выбрано из полисахаридов, предпочтительно из группы, состоящей из крахмала, карбоксиметилцеллюлозы, лигнина или комбинации двух или более из них;

при этом массовая доля фракции твердого топлива (CR) определяется соотношением CR=K*CS/C_fix, где:

K: представляет собой константу, составляющую от 1,0 до 2,5;

CS: представляет собой массовую долю стехиометрического углерода, определяемого соотношением CS=0.11*(Fe2+_tot)+0.16*(Fe3+_tot), где Fe2+_tot: - массовая доля железа, содержащегося в первой части; Fe3+_tot: - массовая доля железа, содержащегося во второй части.

2. Продукт по п. 1, отличающийся тем, что, по меньшей мере, одно минеральное связующее выбрано из группы, состоящей из цемента, белого шлака или их комбинации.

3. Продукт по п. 2, отличающийся тем, что, по меньшей мере, одно минеральное связующее присутствует в количестве от 4 мас.% до 10 мас.%, предпочтительно от 5 мас.% до 7 мас.% по отношению к указанной, по меньшей мере, одной фракции побочного продукта производства (М; М1, М2, М3).

4. Продукт по п. 2 или 3, отличающийся тем, что, по меньшей мере, одно минеральное связующее содержит цемент.

5. Продукт по п. 1, отличающийся тем, что указанное органическое связующее присутствует в количество от 2 мас.% до 5 мас.%, предпочтительно от 2,5 мас.% до 4 мас.% по отношению к указанной, по меньшей мере, одной фракции побочного продукта производства (М; М1, М2, М3).

6. Продукт по п. 1 или 5, отличающийся тем, что, по меньшей мере, одно органическое связующее содержит крахмал.

7. Продукт по п. 2, отличающийся тем, что, по меньшей мере, одно минеральное связующее содержит белый шлак и присутствует в количестве от 2 мас.% до 10 мас.%, предпочтительно от 5 мас.% до 9 мас.% по отношению к указанной, по меньшей мере, одной фракции побочного продукта производства (М; М1, М2, М3).

8. Продукт по любому из пп. 1-7, отличающийся тем, что он имеет форму брикета (В).

9. Способ изготовления твердого агломерированного продукта путем агломерации или холодной агломерации путем механического уплотнения под давлением с формированием брикетов (B), включающий в себя:

- подготовку, по меньшей мере, одной фракции побочного продукта производства (M; M1, M2, M3), включающей первую часть, содержащую оксид железа FeO, и вторую часть, содержащую оксид железа Fe2O3;

- подготовку фракции твердого топлива (CR), содержащей углерод (C_fix);

- смешивание, по меньшей мере, фракции побочного продукта (M; M1, M2, M3) с фракцией твердого топлива (CR) и, по меньшей мере, с одним минеральным связующим и, по меньшей мере, с одним органическим связующим, выбранным из полисахаридов, предпочтительно из группы, состоящей из крахмала, карбоксиметилцеллюлозы, лигнина или комбинации двух или более из них, отличающийся тем, что

перед смешиванием способ включает определение массовой доли фракции твердого топлива (CR) посредством соотношения CR=K*CS/C_fix, где:

K: представляет собой константу, составляющую от 1,0 до 2,5;

CS: представляет собой массовую долю стехиометрического углерода, определяемого соотношением CS=0,11*(Fe2+_tot)+0,16*(Fe3+_tot), где Fe2+_tot: - массовая доля железа, содержащегося в первой части; Fe3+_tot: - массовая доля железа, содержащегося во второй части.

10. Способ по п. 9, отличающийся тем, что, по меньшей мере, одно минеральное связующее выбрано из группы, состоящей из цемента, белого шлака или их комбинации.

11. Способ по п. 9, отличающийся тем, что во время стадии смешивания реагенты добавляют последовательно в соответствии с порядком, основанным на их гранулометрии и/или их гигроскопичности.

12. Способ по п. 11, отличающийся тем, что сначала добавляют твердые реагенты, а затем реагенты, вступающие в реакцию с водой.

13. Способ по п. 12, отличающийся тем, что среди твердых реагентов сначала добавляют фракции побочных продуктов производства (М; М1, М2, М3), а затем добавляют твердое топливо и органическое связующее.

| WO 2020065691 A1, 02.04.2020 | |||

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Приспособление к ткацким станкам для автоматической смены шпуль по израсходовании или обрыве уточной нити | 1927 |

|

SU11259A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

| СИСТЕМЫ И СПОСОБЫ ПЕРЕРАБОТКИ ОСТАТКОВ ВЫХЛОПОВ СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА И ИЗДЕЛИЯ, ПРОИЗВОДИМЫЕ С ИХ ПОМОЩЬЮ | 2011 |

|

RU2605409C2 |

| EP 3760748 A1, 06.01.2021. | |||

Авторы

Даты

2024-11-05—Публикация

2021-12-28—Подача