ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Изобретение в целом относится к области сталеплавления. Более конкретно, изобретение относится к системам и способам переработки остатков выхлопов сталеплавильного конвертера и изделиям, производимым с их помощью.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Во время процесса производства стали создается много остатков. Среди этих остатков имеется остаток из кислородных конвертеров. При конверторном производстве стали кислород с высокой скоростью вдувается в кислородный конвертер, который обычно загружен расплавленным чушковым чугуном, металлоломом, известью и железной рудой для удаления из завалки углерода и кремния и получения расплавленной стали. В этом процессе производится большой объем горячих дымовых газов, которые содержат мелкие фракции материалов завалки, и угарный газ. Для того чтобы избежать загрязнения окружающей среды, до выпуска в окружающую среду горячий дымовой газ проходит очистку. Как правило, дымовые газы либо охлаждают водой и очищают от взвешенных частиц металла и других твердых веществ или же пропускают через электростатический пылеуловитель для удаления таких частиц. Оставшийся газ (окись углерода) отводят и часто используют в качестве топлива в процессе сталеплавления. Твердые вещества и охлаждающая вода из процесса охлаждения образуют шлам, который собирается, как правило, в отстойник. Этот остаточный шлам, который содержит частицы металлического железа и другие твердые частицы, обычно делят на «густые» и «разреженные» шламы.

[0003] Густой шлам содержит крупные твердые частицы из дымовых газов, и его обычно либо выбрасывают на свалку, либо высушивают и используют в качестве подаваемого агломерата для домен, производящих чушковый чугун. Разреженный шлам содержит меньшее количество твердых частиц из дымовых газов, и его обычно выбрасывают на свалку или используют непосредственно in natura в качестве подаваемого агломерата для домен или равным образом in natura в качестве подаваемой шихты из окатышей в качестве замены для бентонита, как связующего вещества для производства окатышей. Оба материала направляют в домны для превращения в чугунные чушки. Порошковые материалы или пыль, удаляемые из газов электростатическим пылеуловителем, аналогично собирают и обычно выбрасывают на свалку без разделения на «густые» или «разреженные» составляющие на основании размера частиц, содержащихся в них.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0004] С целью представления изобретения на графических материалах показываются особенности одного или более вариантов осуществления изобретения. Однако следует понимать, что изобретение не ограничивается в точности теми устройствами и средствами, которые представлены на графических материалах, на которых:

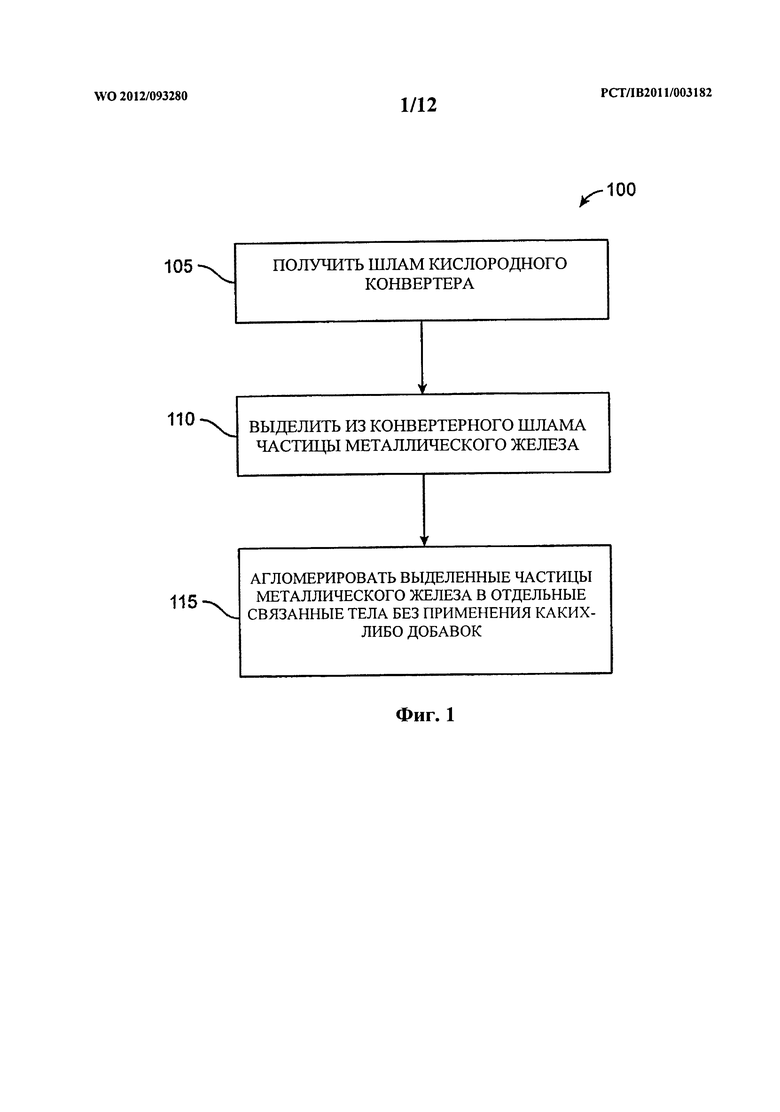

фиг.1 представляет собой блок-схему способа утилизации шлама, произведенного системой очистки дымового газа, отходящего из кислородного конвертера;

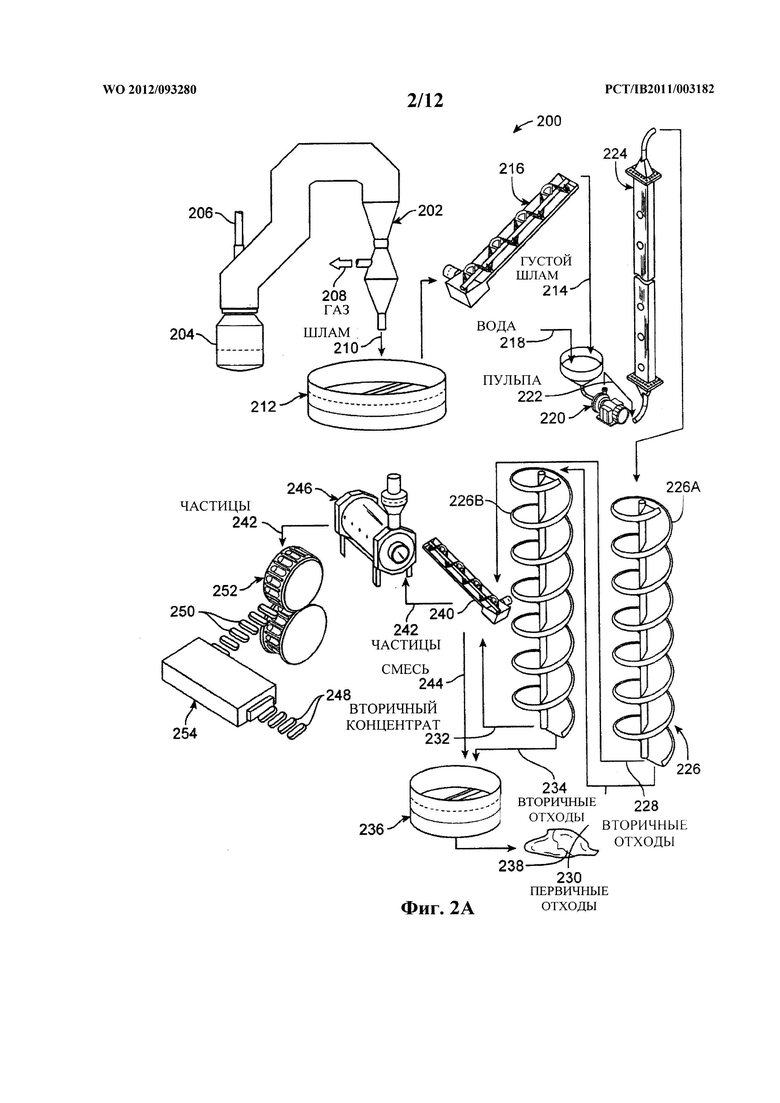

фиг.2А представляет собой схематическое изображение непрерывной системы обработки шлама, спроектированной и предназначенной для осуществления способа, представленного на фиг.1;

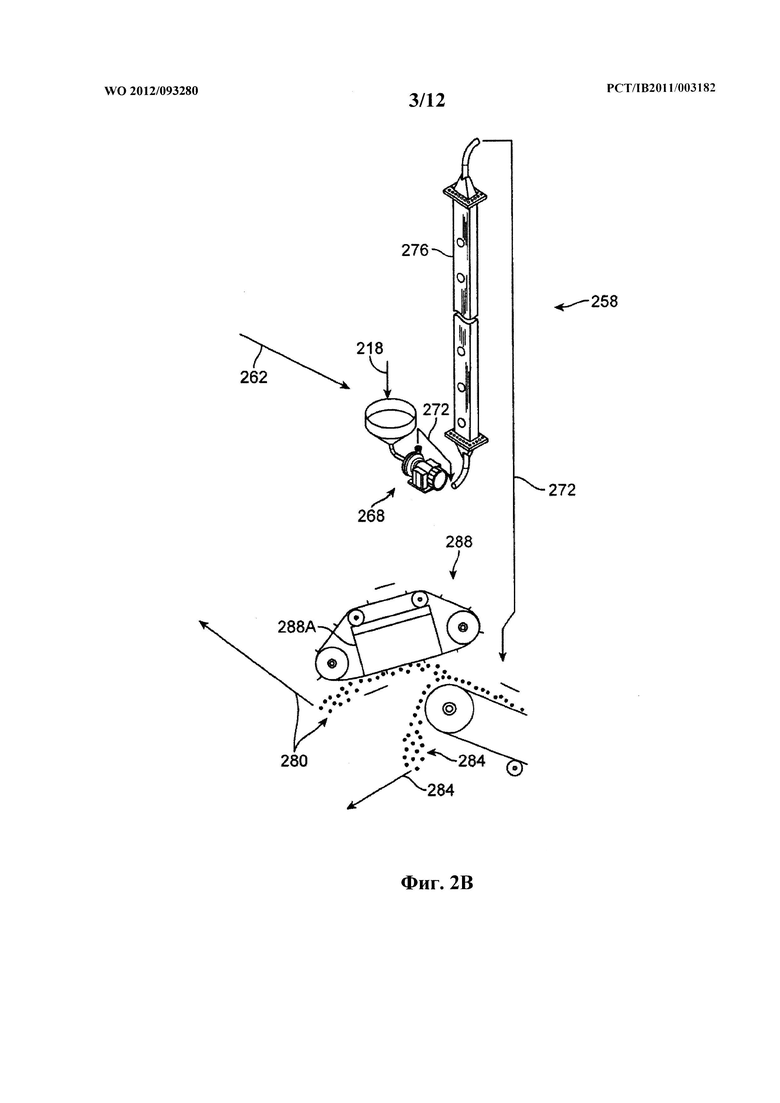

фиг.2В представляет собой схематическое изображение непрерывной системы обработки шлама, спроектированной и предназначенной для обработки остатков дымовых газов, отходящих из сталеплавильного конвертера, содержащих очень мелкие фракции;

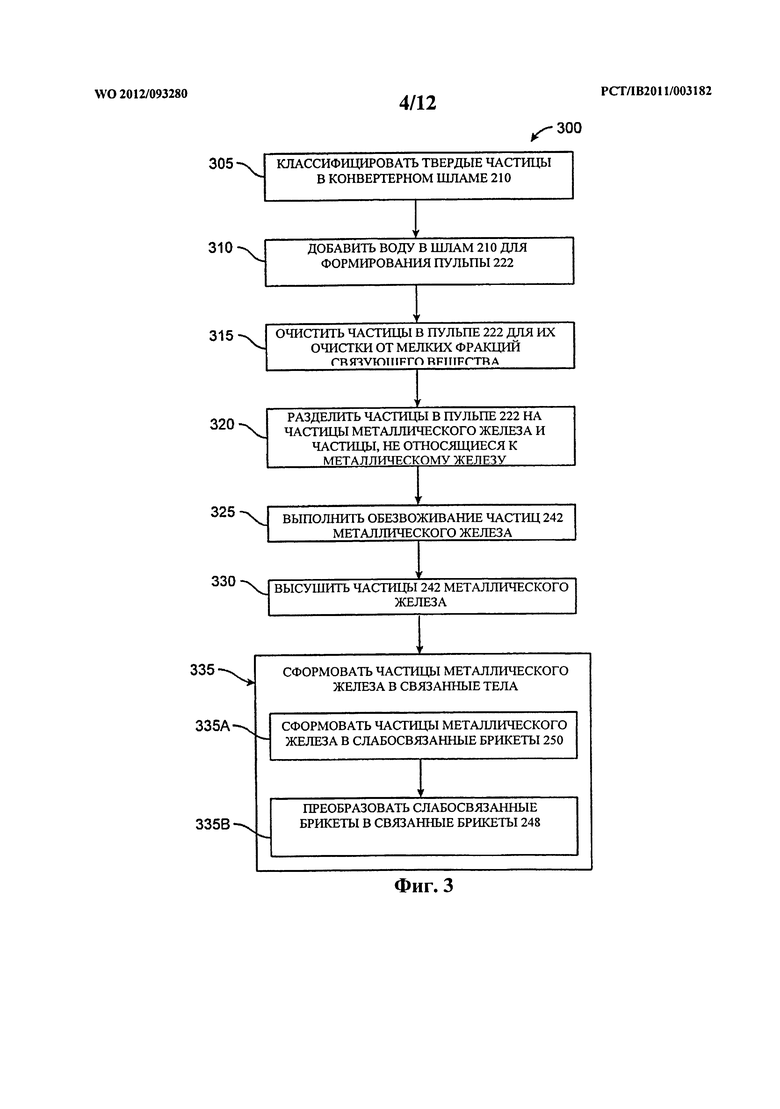

фиг.3 представляет собой блок-схему конкретного примера непрерывного технологического способа утилизации шлама кислородного конвертера;

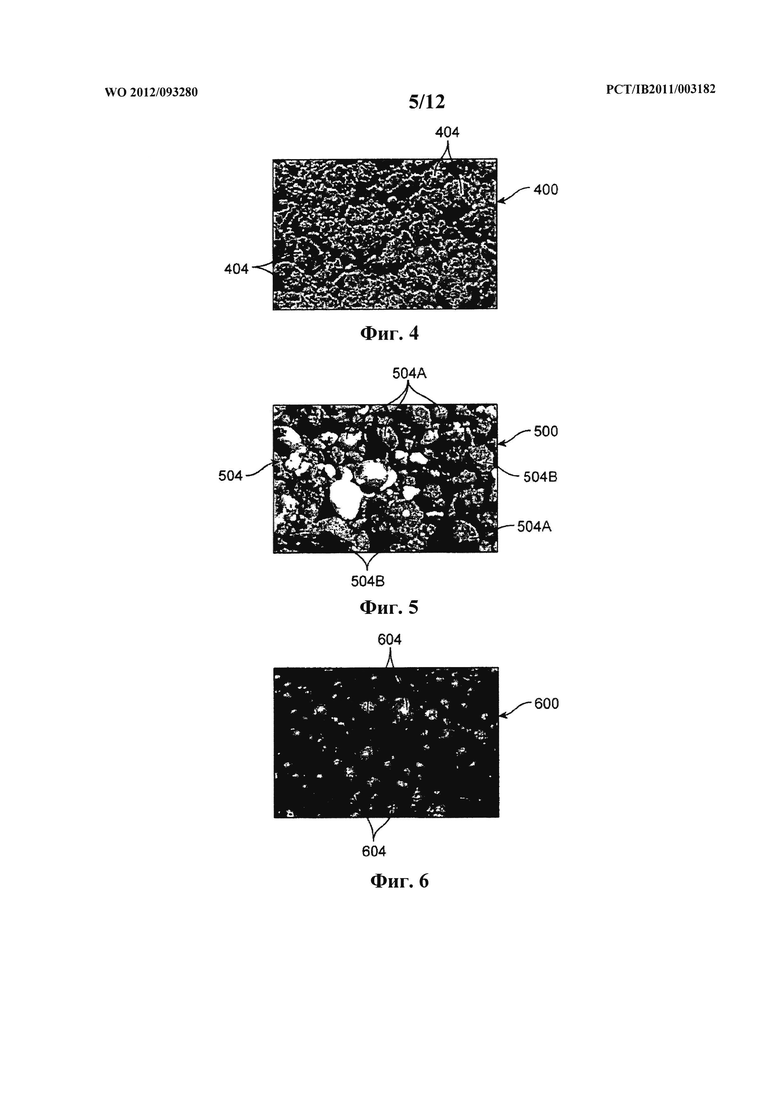

фиг.4 представляет собой фотографию высушенного густого конвертерного шлама;

фиг.5 представляет собой фотографию высушенных остаточных твердых частиц густого конвертерного шлама после очистки, на которой показаны оставшиеся частицы металлического железа и частицы, не относящиеся к металлическому железу;

фиг.6 представляет собой фотографию частиц металлического железа после обработки остаточных твердых веществ этапа очистки пульпы для сбора частиц металлического железа путем отделения их от частиц, не относящихся к металлическому железу;

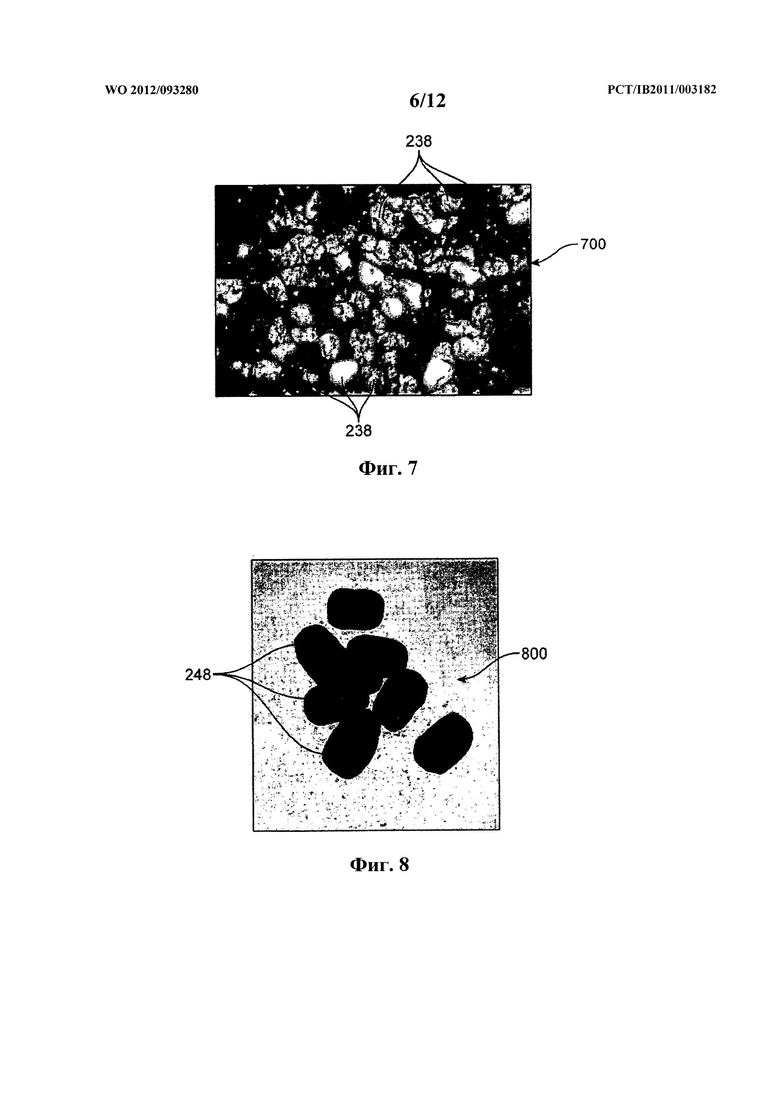

фиг.7 представляет собой фотографию частиц, не относящихся к металлическому железу, после обработки твердых частиц остатков после этапа очистки пульпы для сбора частиц металлического железа путем отделения их от частиц, не относящихся к металлическому железу;

фиг.8 представляет собой фотографию набора брикетов, состоящих в основном только из частиц металлического железа, восстановленных из шлама кислородного конвертера;

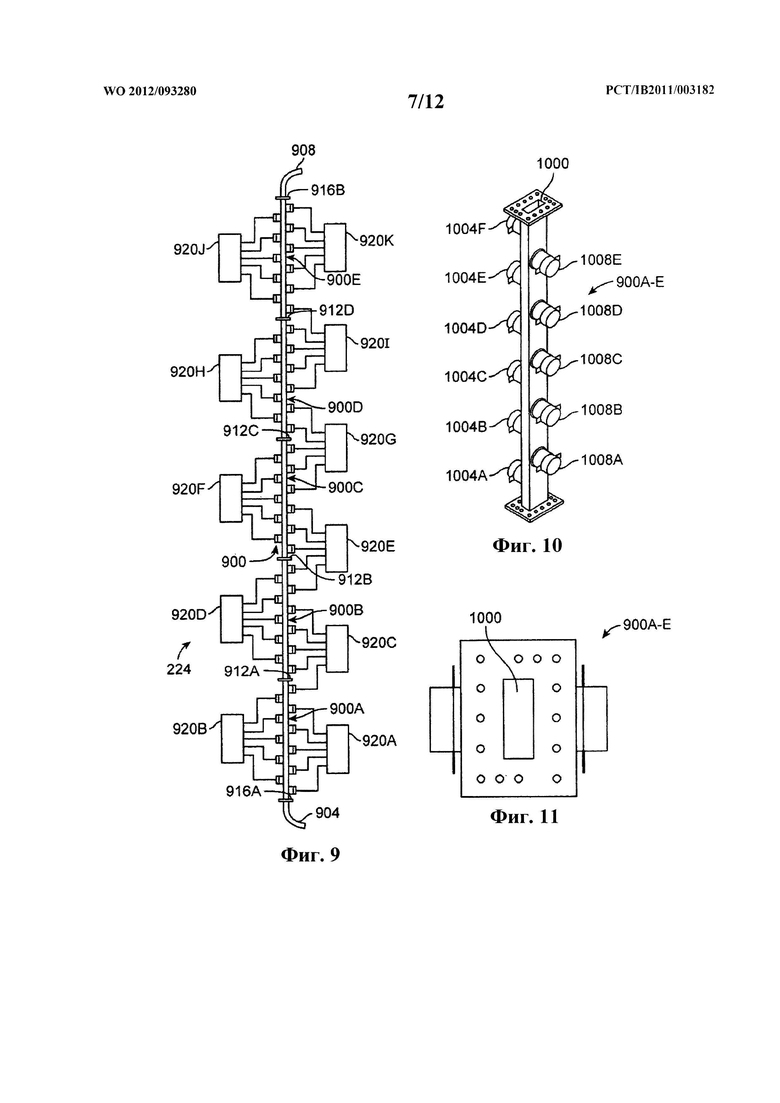

фиг.9 представляет собой вертикальный вид сбоку устройства акустической кавитации системы обработки конвертерного шлама, представленной на фиг.2;

фиг.10 представляет собой увеличенный вертикальный вид в перспективе одного сегмента волновода акустической кавитации, представленного на фиг.9;

фиг.11 представляет собой увеличенный вид одного конца сегмента волновода акустической кавитации, представленного на фиг.10;

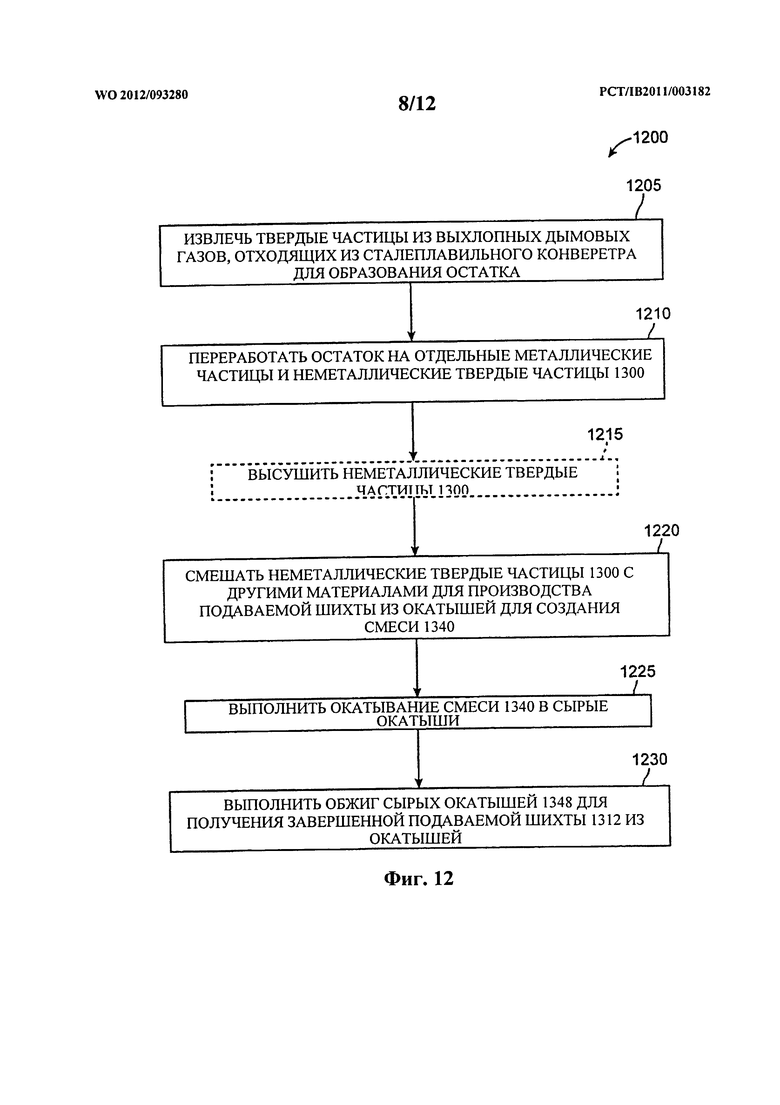

фиг.12 представляет собой блок-схему способа производства подаваемой шихты из окатышей из остатков дымового газа, отходящего из сталеплавильного конвертера;

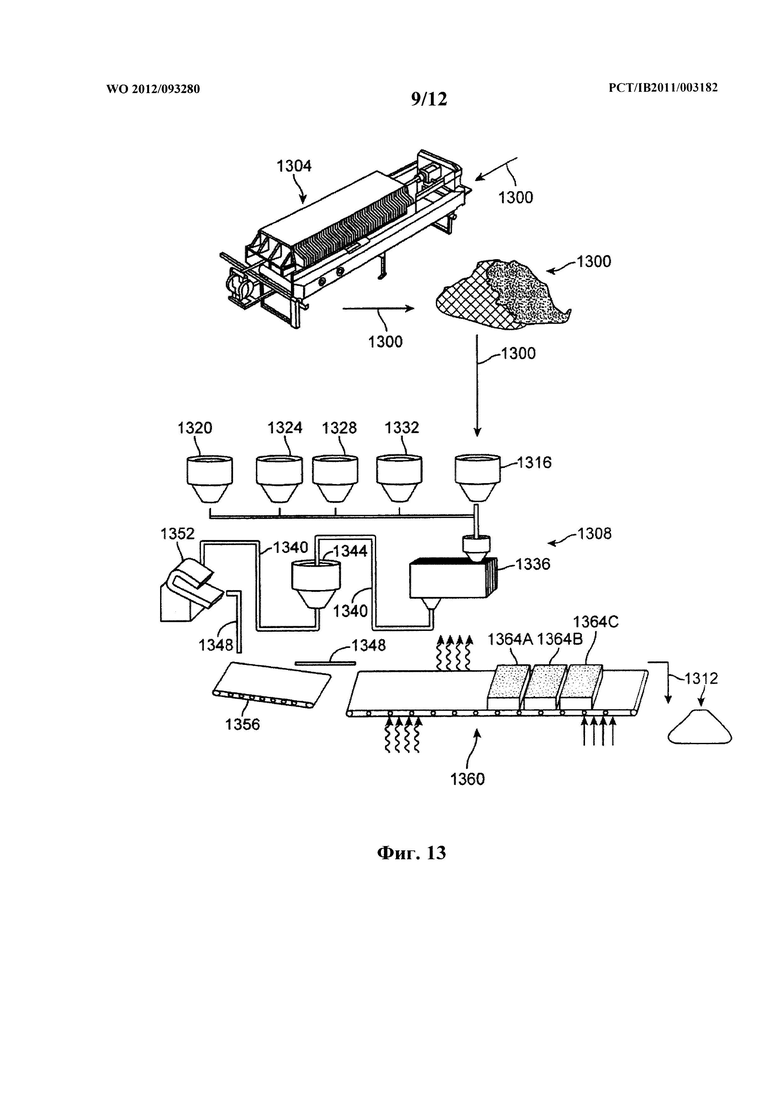

фиг.13 представляет собой схематическое изображение системы для изготовления подаваемой шихты из окатышей;

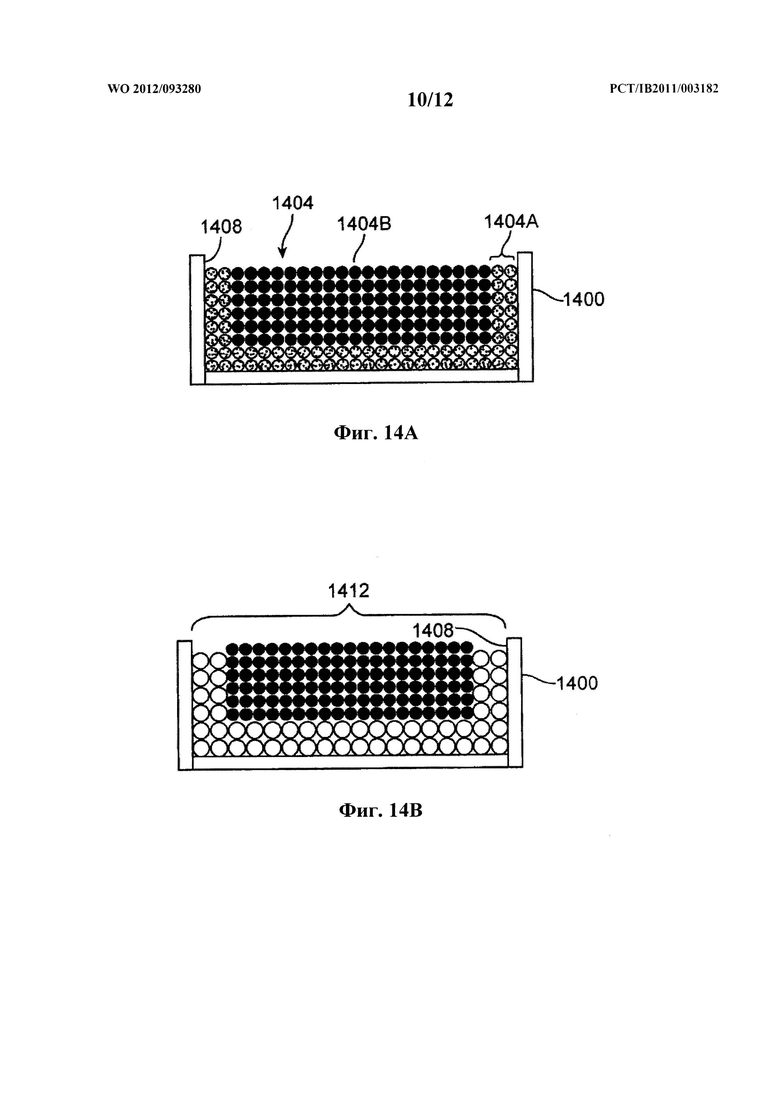

фиг.14А представляет собой изображение вагонетки для окатышей, содержащей обычную подаваемую шихту из окатышей для конвертера;

фиг.14В представляет собой изображение вагонетки для окатышей, представленной на фиг.14А, полностью заполненной сырыми окатышами, произведенными с помощью способа, представленного на фиг.12, и системы, представленной на фиг.13;

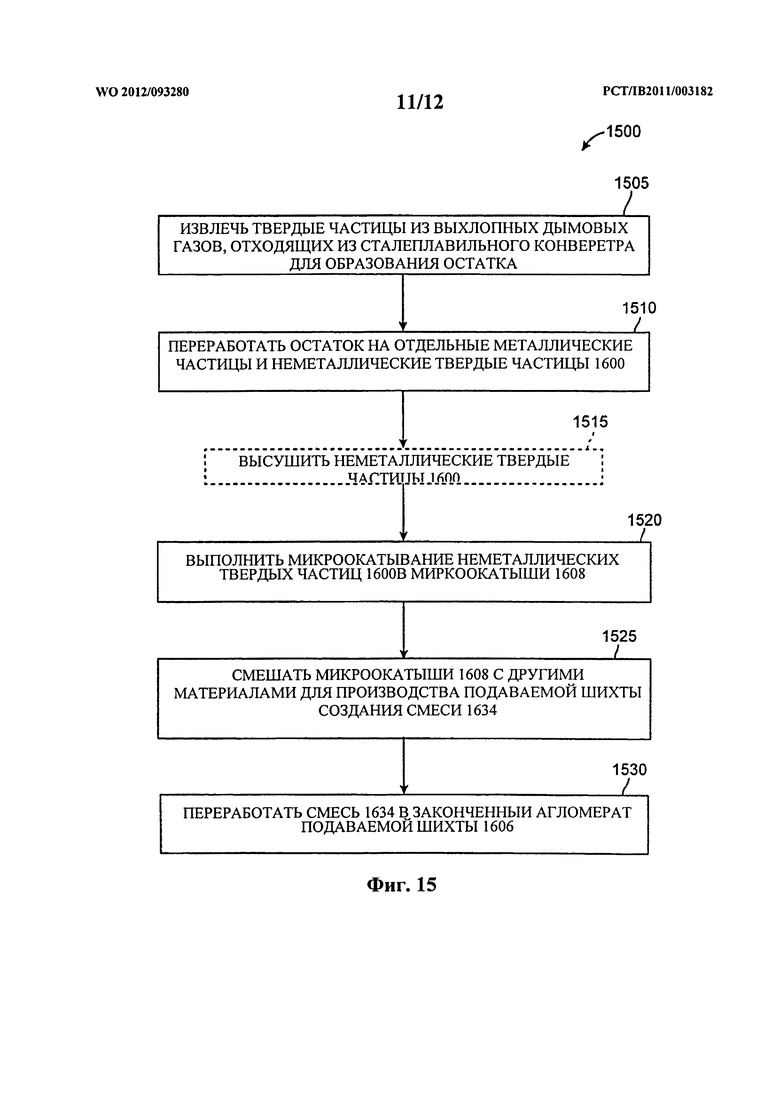

фиг.15 представляет собой блок-схему способа производства подаваемого агломерата из остатка дымового газа, отходящего из сталеплавильного конвертера; и

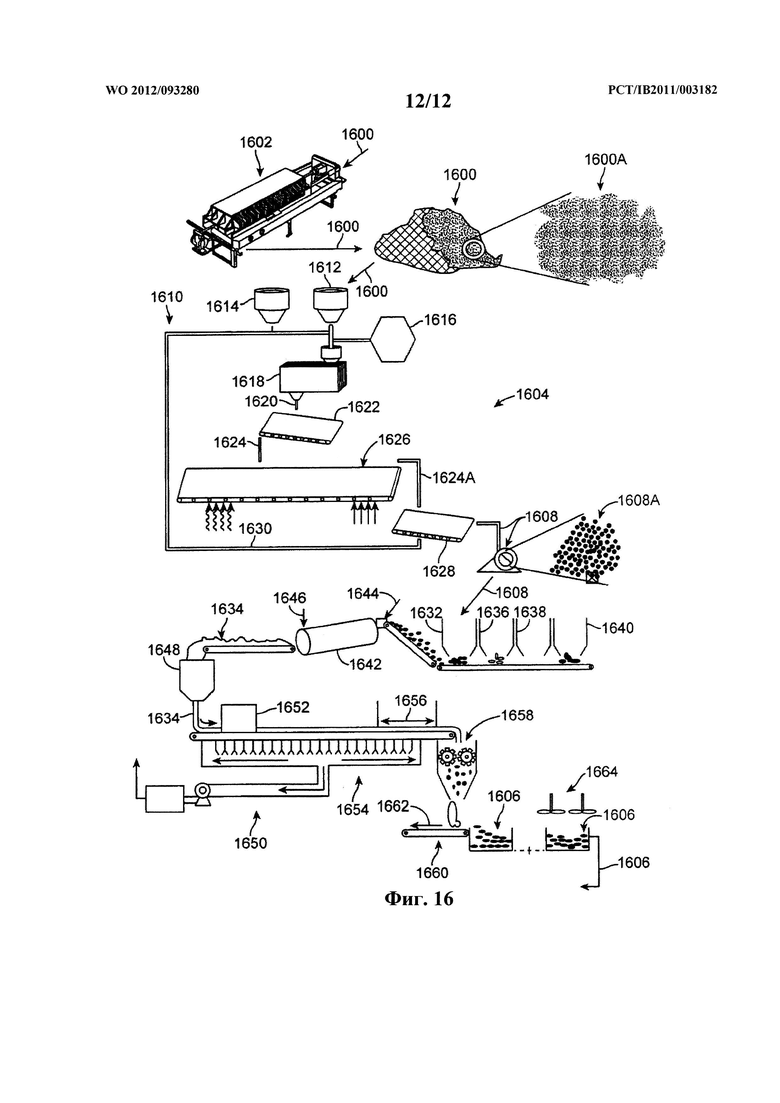

фиг.16 представляет собой схематическое изображение системы производства агломерата подаваемой шихты.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0005] Как описано выше в разделе «Предпосылки изобретения», побочным продуктом процессов сталеплавления, использующих кислородные конвертеры, такие как конвертеры Линца-Донавица (LD), является конвертерный шлам, который содержит частицы металлического железа и другие твердые частицы, включая частицы, не относящиеся к металлическому железу, такие как оксид кальция, диоксид кремния, триоксид алюминия, оксид магния, закись железа, щелочь и цинк. Как правило, твердые частицы большего размера в конвертерном шламе отделены в «густой конвертерный шлам», и этот густой шлам или выбрасывают на свалку, или используют в качестве подаваемого агломерата для производства чушкового чугуна. Выбрасывание на свалку является нежелательным по причине загрязнения окружающей среды, а также потому, что металлическое железо в густом шламе, по существу, просто переводится. В одном примере среднее содержание металлического железа густого конвертерного шлама составляет около 50%. При использовании в качестве подаваемого агломерата для производства чушкового чугуна густой конвертерный шлам смешивают с мелкой фракцией железной руды и обычно пропускают через обычный процесс спекания железа. При использовании в виде брикета для прямой загрузки домны густой конвертерный шлам высушивают обычно с добавлением связующего вещества и формуют в брикеты, которые затем обычно подают в домну для производства чушкового чугуна. Хотя в этом процессе металлическое железо в густом конвертерном шламе и перерабатывается, нежелательным результатом является то, что большое количество материала в подаваемом агломерате, который представляет собой частицы, не относящиеся к металлическому железу, такие как щелочи, цинк, и связующее вещество, используемое для создания брикетов, являются причиной формирования дополнительного шлака в домне.

[0006] Некоторые особенности изобретения направлены на обработку конвертерного шлама так, что частицы металлического железа, содержащиеся в шламе, эффективно перерабатывают, исключая недостатки обычного подаваемого агломерата, основанного на конвертерном шламе. В одном примере очень большую долю частиц металлического железа, присутствующую в конвертерном шламе, отделяют от компонентов шлама, не относящихся к металлическому железу, и затем формуют в связанные тела без каких-либо связывающих добавок или других примесей. Результат представляет собой тела. обладающие высоким механическим сопротивлением и высоким содержанием металлического железа (например, более 80%), которые могут использоваться в качестве сырья для кислородного конвертера и/или дуговых печей, по существу, в качестве замены металлолома. Иллюстративные варианты осуществления этих особенностей описаны ниже в контексте нескольких конкретных примеров.

[0007] Согласно графическим материалам фиг.1 представляет собой блок-схему способа 100 агломерации частиц металлического железа, присутствующих в конвертерном шламе, в связанные тела, состоящие в основном из металлического железа из частиц металлического железа в шламе. Специалисты в данной области техники поймут, что этот остаточный шлам создается в процессе очистки дымовых газов, отходящих в ходе кислородно-конвертерного процесса для очистки газа в дымовых газах, от твердых частиц, также присутствующих в дымовых газах, таких как частицы металлического железа и твердые частицы, не относящиеся к металлическому железу, упомянутые выше.

[0008] Как видно на фиг.1, способ 100 включает только несколько высокоуровневых этапов. Однако специалисты в данной области техники поймут, что практические применения способа 100 с использованием текущих технологий, как правило, будут включать множество подэтапов для реализации высокоуровневых этапов способа 100. Принимая это во внимание, на этапе 105 остаточный шлам кислородного конвертера получают, например, из дымоочистителя, хранилища или другого места. На этапе 110 существенную часть частиц металлического железа в шламе отделяют от всего немагнитного железного материала в шламе, так что в значительной мере все, что остается, представляет собой частицы металлического железа. Затем на этапе 115 частицы металлического железа агломерируются друг с другом в отдельные связанные тела, такие как брикеты, которые можно обрабатывать без существенной потери их целостности. В идеале эти связанные тела создают без связывающих частиц или каких-либо других добавок, чтобы оставлять тела настолько свободными от материала, не относящегося к металлическому железу, насколько возможно. Как упомянуто выше, эти связанные тела, состоящие в значительной мере только из чистого металлического железа из частиц металлического железа в конвертерном шламе, могут использоваться с любой соответствующей целью, например для загрузки кислородного конвертера или дуговой печи.

[0009] Согласно фиг.2А и 3 эти фигуры представляют собой соответственно систему 200 обработки конвертерного шлама и соответствующий способ 300 обработки конвертерного шлама с помощью системы, представленной на фиг.2А для создания связанных тел, состоящих в основном из металлического железа из частиц металлического железа, изначально находящихся в шламе. Для удобства работы с фиг.2А и 3, а иногда и с другими графическими материалами, отмечается, что первая из двух цифр каждого номера элемента/этапа в этом описании соответствует номеру фигуры, на которую следует смотреть читателю, чтобы увидеть этот элемент/этап. Например, для элементов, имеющих номера ряда 200, читателю следует обращаться к фиг.2А, а для этапов с номерами из ряда 300 читателю следует обращаться к фиг.3.

[0010] Как видно на фиг.2А, система 200 обработки конвертерного шлама в этом примере расположена ниже по потоку от дымоочистительной системы 200, которая очищает дымовые газы, исходящие из LD-конвертера 204, во время кислородной конверсии завалки (не показано) в конвертере с помощью кислородной фурмы 206 высокого давления. Как будет понятно специалистам в данной области техники, очистительная система 202 охлаждает конвертерные дымовые газы и очищает материал в виде частиц от дымовых газов, как правило, путем быстрого охлаждения дымовых газов водой (не показано). Продуктами такой очистки являются газ 208 (в основном угарный газ), содержащийся изначально в дымовых газах, и конвертерный шлам 210, который представляет собой смесь материала в виде частиц из дымовых газов с охлаждающей водой. В этом примере шлам 210 захватывается в отстойник 212.

[0011] Согласно фиг.3, а также фиг.2А для ссылок на систему 200 обработки конвертерного шлама на этапе 305 способа 300 конвертерный шлам 210 подвергают классификации, при которой шлам разделяют на густой конвертерный шлам 214 и разреженный конвертерный шлам (не показан). В одном примере густой конвертерный шлам 214 по существу состоит из всех твердых частиц в шламе, которые слишком большие, чтобы пройти через сито размера 325 меш, т.е. имеют размеры больше 44 мкм. Разумеется, могут использоваться и другие предельные значения минимального размера частиц до тех пор, пока из густого конвертерного шлама 214 не исключают требуемые частицы металлического железа. В показанном конкретном варианте осуществления системы 200 эту классификацию выполняют шнековым конвейером 216 Аткинсона. Однако специалисты в данной области техники поймут, что классификация может выполняться множеством различных способов, например с помощью одной или нескольких центрифуг, одного или нескольких толчковых сепараторов и т.п. При этом шнековый конвейер 216 Аткинсона способствует непрерывной обработки, выполняемой иллюстративной системой 200, о которой более подробно речь идет ниже. Фиг.4 представляет собой образец 400 густого конвертерного шлама 214, который для четкости изображения был высушен. Фиг.4 показывает, как относительно большие частицы 404 в густом конвертерном шламе 214, содержащие частицы металлического железа (обычно твердые и полые сферы) и частицы, не относящиеся к металлическому железу (такие как частицы оксида кальция и диоксида кремния), покрыты мелкими фракциями связующего вещества, которые прилипают к этим частицам.

[0012] Снова согласно фиг.2А и 3 на этапе 310 к густому конвертерному шламу 214 добавляют воду 218, здесь при помощи контактного чана/пульпового насоса 220 для создания пульпы 222 и закачивания пульпы на следующую ступень системы 200. В одном примере воду 218 добавляют к густому конвертерном шламу 214 так, что пульпа 222 содержит около 30% твердых частиц. В целом, подходящая пульпа имеет процентное отношение твердых частиц в диапазоне приблизительно от 20% до приблизительно 50%. В этом варианте осуществления контактный чан/пульповый насос 220 спроектирован и предназначен для создания и закачивания пульпы, содержащей 30% твердых частиц (70% воды) со скоростью 0,1 м3/мин.

[0013] На этапе 315 мелкие фракции связующего вещества, прилипшие к более крупным частицам в пульпе 222, удаляют с этих частиц. Этот этап можно назвать «этапом очистки частиц» и его можно выполнить, например, используя акустическую кавитацию. В показанном варианте осуществления системы 200 обработки конвертерного шлама этап 315 очистки частиц осуществляют вертикально ориентированным устройством 224 акустической кавитации, в котором частицы очищают по мере того, как пульпа 222 непрерывным потоком течет вверх через устройство. Дальнейшие подробности иллюстративного устройства 224 акустической кавитации описаны ниже в связи с фиг.9-11. В других вариантах осуществления могут использоваться другие устройства очистки. Фиг.5 представляет собой изображение высушенного образца 500 относительно крупных частиц 504 из пульпы 222 после этапа 315 очистки частиц. Фиг.5 ясно показывает, как на этапе 315 очистки частиц удаляют мелкие фракции связующего вещества, которые изначально покрывали частицы в густом конвертерном шламе 214. Как также видно на фиг.5, частицы 504 включают частицы 504А металлического железа и частицы 504В, не относящиеся к металлическому железу.

[0014] Снова согласно фиг.2А и 3 на этапе 320 очищенные частицы в пульпе 222 разделяют на две группы, частицы металлического железа (например, частицы 504А на фиг.5) и все остальные частицы, т.е., частицы, не относящиеся к металлическому железу (например, частицы 504В на фиг.5), для того, чтобы собрать частицы металлического железа. В варианте осуществления системы 200 обработки конвертерного шлама, показанном на фиг.2А, это разделение получают с помощью двухступенчатого сепаратора 226, имеющего первую и вторую спиральные ступени 226А, 226В, идущие последовательно. Частицы металлического железа, как правило, тяжелее, чем частицы, не относящиеся к металлическому железу, и сепаратор 226 разделяет отличающиеся частицы на основании их веса в процессе разделения на основании силы тяжести. В этом примере спираль 226А первой ступени представляет собой высокоразмерную (HG) последовательную спираль производства Downer EDi Mining, Каррара, Австралия. Спираль 226А первой ступени разделяет пульпу 222 на первичный концентрат 228 и первичные отходы 230. Отмечается, что 30% содержание твердых частиц в пульпе 222 было выбрано в этом примере по причине использования конкретной HG спирали 226. Здесь была использована спираль HG11, и эта спираль наиболее эффективна для процентных отношений твердых частиц в диапазоне приблизительно от 27% до приблизительно 33%. Для других спиралей и других типов сепараторов содержание твердых частиц в пульпе 222 при необходимости может быть вне этого диапазона.

[0015] Первичный концентрат 228 содержит более тяжелые частицы из пульпы 222, которые, главным образом, являются желаемыми частицами металлического железа. Первичный концентрат 228 отправляют для дальнейшей обработки, как описано ниже. Первичные отходы 230 содержат более легкие частицы, некоторые из которых являются частицами металлического железа. Первичные отходы 230 отправляют на спираль 226В второй ступени для извлечения, по меньшей мере, некоторых из этих более мелких частиц металлического железа. В этом варианте осуществления спираль 226В второй ступени представляет собой среднеразмерную (MG) последовательную спираль, предоставляемую компанией Downer EDi Mining, и разделяет первичные отходы 230 на вторичный концентрат 232 и вторичные отходы 234. Частицы вторичного концентрата 232 являются преимущественно только частицами металлического железа, тогда как частицы во вторичных отходах - преимущественно частицами, не относящимися к металлическому железу. Как и в случае первичного концентрата 228, вторичный концентрат 232 отправляют для дальнейшей обработки, как описано ниже. Вторичные отходы 234 отправляют в отстойник 236. После отстоя эти частицы 238, которые содержат частицы карбоната кальция и диоксида кремния, собирают и высушивают, и могут быть использованы, например, в цементе.

[0016] В конце обработки сепаратором 226 комбинация первичного и вторичного концентратов 228, 232 содержит частицы металлического железа в относительно высокой концентрации, как правило, по меньшей мере 80%. Фиг.6 представляет собой изображение высушенного образца 600 частиц 604, содержащихся в комбинации первичного и вторичного концентратов 228, 232. Как видно на фиг.6, практически все частицы 604 являются частицами металлического железа. Напротив, фиг.7 представляет собой изображение высушенного образца 700 частиц 238, которые были во вторичных отходах 234 отправлены в отстойник 236 после обработки сепаратором 226. Фиг.7 ясно показывает, что по существу все частицы 238 являются частицами, не относящимися к металлическому железу. Хотя здесь использован спиральный сепаратор 226 Хэмфри, специалисты в данной области техники поймут, что разделение на этапе 320 можно осуществлять любым из множества других способов, например с помощью центробежного сепаратора, концентрационного стола, толчкового сепаратора и электромагнитного сепаратора, и т.п.

[0017] Снова согласно фиг.2А и 3 на этапе 325 первичный и вторичный концентраты 228, 232, которые содержат высокую концентрацию металлических частиц, обезвоживают. В показанном варианте осуществления обезвоживание осуществляют с помощью обезвоживающего шнекового конвейера 240, хотя в других вариантах осуществления обезвоживание можно осуществлять другими способами, например с помощью обезвоживающей центрифуги, и т.п. Продуктом обезвоживающего шнекового конвейера 240 являются частицы 242 из первичного и вторичного концентратов 228, 232, которые, опять-таки, представляют собой преимущественно только частицы металлического железа, и смесь 244 воды и очень мелких частиц из двух концентратов. В показанном варианте осуществления смесь 244 отправляют в отстойник 236, и воду повторно используют в других частях системы 200, например в контактном чане/пульповом насосе 220, где ее используют для создания пульпы 222 с 30% содержанием твердых частиц, как описано выше. Поток частиц 242, выходящий из обезвоживающего шнекового конвейера 240, имеет содержание влаги около 20%. На этапе 330 частицы 242 высушивают в соответствующей сушилке 246. В одном примере сушилка 246 нагревает частицы до приблизительно 200°С для выведения воды из/с частиц.

[0018] Все части оборудования, которые принимают участие в разделении/отделении частиц металлического железа, изначально находящихся в конвертерном шламе 210, могут рассматриваться вместе как «оборудование для разделения», поскольку они участвуют в процессе разделения/отделения. В иллюстративной системе 200 обработки конвертерного шлама такое оборудование для разделения содержит не только устройство 224 акустической кавитации, которое удаляет мелкие фракции из частиц в пульпе 222, и сепаратор 226, который отделяет частицы металлического железа в пульпе 222, но также и классифицирующий шнековый конвейер 216, контактный чан/насос 220, обезвоживающий шнековый конвейер 240 и сушилку 246, которые задействованы в общем процессе разделения/отделения.

[0019] На этапе 335 высушенные частицы 242 формуют в связанные тела, здесь связанные брикеты 248, с которыми можно работать и которые можно хранить без потери их связности. В показанном варианте осуществления системы 200 обработки конвертерного шлама этап 335 имеет два основных подэтапа 335А, 335В вследствие типа используемого оборудования. На подэтапе 335А частицы 242 формуют в свободно связанные брикеты 250 с помощью устройства 252 формования высокого давления. В этом варианте осуществления устройство 252 формования является прессом для брикетов. В качестве одного примера устройство 252 формования может быть прессом для брикетов мощностью 220 метрических тонн модели В220В, поставляемым K.R. Komarek, Вуд Дейл, Иллинойс. Поскольку частицы преимущественно являются только частицами металлического железа (как правило, микросферами), а связующее вещество не используется, слабосвязанные брикеты 250 обладают очень низким механическим сопротивлением, и, следовательно, с ними нельзя работать без потери их изначальной целостности.

[0020] Следовательно, на подэтапе 335В слабосвязанные брикеты 250 термически обрабатывают в устройстве 254 термической обработки для преобразования слабосвязанных брикетов в связанные брикеты 248, которые остаются преимущественно неповрежденными во время обычной работы и хранения, если таковые имеют место. В одном примере на подэтапе 335В слабосвязанные брикеты 250 нагревают до достаточно высокой температуры, обычно более приблизительно 700°С, в течение достаточно длительного периода времени для их преобразования в связанные брикеты 248, обладающие механическим сопротивлением и твердостью, которая дает возможность работать с ними и хранить их, не вызывая существенной потери их первоначальной формы. В одном варианте осуществления устройство 254 термической обработки является печью с непрерывной подачей, которая дополняет остальную часть системы 200 обработки конвертерного шлама, в которой основные компоненты являются компонентами с непрерывной подачей. В одном примере устройство 254 термической обработки представляет собой печь длиной 8 м, которая обеспечивает время пребывания, равное 25 мин, и нагревает слабосвязанные брикеты 250 при температуре от приблизительно 850°С до приблизительно 900°С. При этих условиях тепловое движение между атомами контактных поверхностей частиц 242 в слабосвязанных брикетах 250 доводится до точки, в которой частицы становятся когезионно-связанными вместе и образуют связанные брикеты 248. Потребление энергии можно минимизировать путем нагревания слабосвязанных брикетов 250 в достаточной мере только для того, чтобы обеспечить это когезионное связывание. Разумеется, частицы могут нагреваться до плавления, но это требует больше энергии. Все единицы оборудования, которые принимают участие в формовании связанных брикетов 248, могут вместе рассматриваться как «оборудование для формования». В иллюстративной системе 200 обработки конвертерного шлама такое оборудование для формования содержит устройство 252 формования высокого давления и устройство 254 термической обработки.

[0021] Связанные брикеты 248 обычно не теряют своей связности до достижения своей точки плавления. Фиг.8 представляет собой изображение набора 800 реальных связанных брикетов 248, изготовленных с помощью системы 200 обработки конвертерного шлама, которая содержит пресс для брикетов K.R. Komarek B220B, упомянутый выше, который производит, например, брикеты размером 3 см × 2,5 см × 1,5 см. После получения связанных брикетов 248 их можно использовать по необходимости. Например, как упомянуто выше, связанные брикеты можно использовать в качестве материала завалки для кислородного конвертера или дуговой печи.

[0022] Как упомянуто выше, иллюстративная система 200 обработки конвертерного шлама спроектирована и сконфигурирована так, что этапы способа 300 выполняют непрерывно в системе. То есть все основные единицы оборудования, выбранные для этой системы, не обрабатывают партии, а наоборот, они работают непрерывно. Например, примером устройства 254 термической обработки является печь, в которой слабосвязанные брикеты 250 нагревают по мере их прохождения по длине печи. В качестве других примеров, шнековый конвейер 216 Аткинсона, спиральный сепаратор 226 Хэмфри и обезвоживающий шнековый конвейер 240 все работают в режимах непрерывной обработки. При этом специалисты в данной области техники поймут, что в альтернативных вариантах осуществления любые описанные единицы оборудования с непрерывным режимом обработки могут быть заменены соответствующим оборудованием для обработки партий.

[0023] Кроме того, специалисты в данной области техники поймут, что в зависимости от свойств используемого оборудования две или более единицы оборудования в системе 200 обработки конвертерного шлама, представленной на фиг.2, могут быть заменены одной единицей оборудования, которая достигает того же конечного результата, что и заменяемые единицы оборудования. Например, в системе 200 этап 335 формования связанных тел из частиц металлического железа реализуют с помощью устройства 252 формования высокого давления и устройства 254 термической обработки. Однако одна единица оборудования, спроектированная и предназначенная для нагрева частиц во время формования под давлением, может заметить два отдельных устройства 252, 254. Специалисты в данной области техники поймут, где могут быть осуществлены такие замены.

[0024] Важность компонента иллюстративной системы 200 обработки конвертерного шлама, которым является устройство 224 акустической кавитации, обусловлена ролью, которую оно играет в удалении мелких фракций связующего вещества из более крупных частиц пульпы 222, что дает возможность производить брикеты 248 из металлического железа такой высокой чистоты. Как и другие компоненты системы 200, упомянутые выше, устройство 224 акустической кавитации спроектировано и предназначено для обработки непрерывного потока пульпы 222, когда он протекает через устройство. Для достижения этого устройство 224 акустической кавитации имеет уникальную конструкцию, которая более конкретно показано на фиг.9-11.

[0025] Согласно фиг.9 показанное иллюстративное устройство 224 акустической кавитации спроектировано и предназначено для обработки пульпы с содержанием твердых частиц приблизительно 15% в пульпу с содержанием твердых частиц приблизительно 50%, состоящую из густого конвертерного шлама и воды, со скоростью 10 м3/ч. В конкретном примере, представленном на фиг.2, процентное содержание твердых частиц в пульпе составляет приблизительно 30%. Это следует принимать во внимание при чтении следующего описания устройства 224, чтобы понимать, что другие варианты осуществления могут иметь отличающиеся конфигурации, размеры и т.п., особенно при проектировании для других скоростей обработки.

[0026] Устройство 224 акустической кавитации содержит кавитационный волновод 900, входное отверстие 904 и выходное отверстие 908 и, когда установлен, волновод ориентирован вертикально, причем входное отверстие находится на нижнем конце, а выходное отверстие - на верхнем конце. Отмечается, что предпочтительно, но не абсолютно необходимо, чтобы волновод 900 был ориентирован вертикально или наклонно, а не горизонтально, поскольку горизонтальная ориентация может вызвать осаждение твердых частиц внутри волновода. Расположение входного отверстия 904 на нижнем конце также помогает контролировать время, в течение которого пульпу 222 (фиг.2А) подвергают воздействию очистки акустической кавитацией. В этом примере волновод 900 акустической кавитации имеет длину 5 м в направлении потока между входным отверстием 904 и выходным отверстием 908, и состоит из пяти идентичных сегментов 900А-Е длиной 1 м, скрепленных друг с другом посредством фланцевых и болтовых соединений 912A-D. Входное отверстие 904 и выходное отверстие 908 аналогично прикреплены к волноводу 900 акустической кавитации посредством фланцевых и болтовых соединений 916А-В. Как лучше видно на фиг.10 и 11, волновод 900 акустической кавитации определяет внутренний проход 1000, имеющий прямоугольную форму поперечного сечения размером приблизительно 70 мм × 32 мм.

[0027] Как видно на фиг.10, каждый сегмент 900А-Е волновода акустической кавитации содержит одиннадцать ультразвуковых преобразователей, равномерно разнесенных вдоль этого сегмента, с шестью преобразователями 1004A-F на одной стороне этого сегмента и пятью преобразователями 1008А-Е на другой стороне. Преобразователи 1004A-F, 1008А-Е обеспечивают излучение звука волн декомпрессии и компрессии, которые способствуют кавитации в пульпе 222 (фиг.2А), когда она непрерывно протекает через волновод 900. Это воздействие не только счищает мелкие фракции связующего вещества и другое поверхностное вещество с частиц в пульпе 222, но также возмещает излишнее обычное статическое время пребывания и обычные мешалки.

[0028] В этом примере все ультразвуковые преобразователи 1004A-F, 1008А-Е являются пьезоэлектрическими преобразователями, причем преобразователи 1004A-F являются 50 Вт, 25 кГц преобразователями, а преобразователи 1008А-Е являются 50 Вт, 40 кГц преобразователями. Таким образом, весь волновод 900 акустической кавитации, состоящий из пяти похожих сегментов 900А-Е, содержит в общем 55 ультразвуковых преобразователей 1004A-F, 1008А-Е, причем 30 преобразователей являются 50 Вт, 25 кГц преобразователями, а 25 преобразователей являются 50 Вт, 40 кГц преобразователями. Преобразователи 1004A-F, 1008А-Е снабжены энергией группами по пять одиннадцатью 250 Вт источниками питания 920А-К.

[0029] Согласно фиг.2А и 9 устройство 224 акустической кавитации в целом работает следующим образом. Когда пульпа 222 входит во входное отверстие 904, мелкие фракции прикреплены к металлическим и неметаллическим материалам, которые преимущественно образуют густой конвертерный шлам 214. Когда пульпа 222 подвержена воздействию волновода 900 акустической кавитации, частицы металлического железа (см. частицы 504А, представленные на фиг.5), которые, как правило, имеют сферическую форму, начинают вибрировать с частотой, которая определена ультразвуком, генерируемым преобразователями 1004A-F, 1008А-Е (фиг.10). Частота, с которой вибрируют частицы металлического железа, отличается от (превосходит) частоты, с которой вибрирует неметаллический материал, и эго способствует удалению мелких фракций с частиц металлического железа. В настоящем примере использованы две различные частоты ультразвука для создания однородного поля звука интенсивной ультразвуковой кавитации в пульпе 222, которое максимизирует кинетику реакции в линейном пространстве, распределенном в волноводе 900 акустической кавитации. Энергия звука производит резкие изменения скорости процесса и повышение качества вплоть до молекулярного уровня.

[0030] Специалисты в данной области техники легко поймут, что показанное устройство 224 акустической кавитации является лишь одним примером и что возможны многие другие конфигурации. Проектные соображения для проектирования устройства акустической кавитации с непрерывным потоком включают, среди прочего, вопрос о составе пульпы, скорости пульпы, прилагаемой силы ультразвука, времени нахождения пульпы в волноводе акустической кавитации и необходимой скорости обработки. Оказывается, что потребление мощности должно составлять больше 7 Вт/с, и что время нахождения должно составлять по меньшей мере около 2,5 с для большинства коммерческих применений. Альтернативные конфигурации устройства акустической кавитации могут содержать проходы, которые отличаются по размеру, форме поперечного сечения, длине, прямоте и т.п. Альтернативные конфигурации могут также иметь другие количества преобразователей и другое расположение и устройство преобразователей. Специалисты в данной области техники будут способны без излишнего экспериментирования спроектировать, создать и использовать устройства акустической кавитации, которые обеспечивают желаемую/необходимую функцию очистки.

[0031] Тогда как фиг.2А и 3 относятся к подаче густого шлама 214 (фиг.2А) в контактный чан/пульповый насос 220 (см. также этап 310 способа 300, представленного на фиг.3), фиг.2В представляет собой изображение системы 258, которая специально предназначена для обработки входного остатка 262, содержащего относительно мелкие частицы, содержащие оксид железа, по сравнению с густым шламом 214, представленным на фиг.2А. Примеры входного остатка 262, представленного на фиг.2В, включают разреженный шлам, который, например, может быть взят со шнекового конвейера 216, представленного на фиг.2А, как часть шлама 210, который не доходит до верха конвейера в виде густого шлама, и пыль с электростатического пылеуловителя (не показано), который может занимать место системы 202 очистки, представленной на фиг.2А.

[0032] Как видно на фиг.2В, остаток 262, будь-то разреженный шлам, пыль из электростатического пылеуловителя, и т.п., смешан с водой, здесь в контактном чане/пульповом насосе 268, для создания пульпы 272 и закачивания пульпы на следующую ступень системы 258. В одном примере вода 218 добавлена к остатку 262 так, что пульпа содержит приблизительно 30% твердых частиц. В целом, подходящая пульпа имеет процентное содержание твердых частиц в диапазоне приблизительно от 20% до приблизительно 50%. В этом варианте осуществления контактный чан/пульповый насос 268 спроектирован и предназначен для производства и закачивания пульпы 272, содержащей 30% твердых частиц (70% воды), со скоростью 0,1 м3/мин.

[0033] Контактный чан/пульповый насос 268 закачивает пульпу 272 в разделительное устройство 276, которое в значительной мере отделяет содержащие оксид железа частицы от частиц, которые не содержат оксида железа. В этом примере устройство 276 представляет собой вертикально ориентированное устройство акустической кавитации, в котором частицы разделяются по мере того, как пульпа 272 непрерывным потоком течет вверх по устройству. Дополнительные подробности иллюстративного устройства 224 акустической кавитации, которое может быть использовано в качестве разделительного устройства 276, описаны выше в соответствии с фиг.9-11. В других вариантах осуществления для устройства 276 может использоваться другое разделительное устройство.

[0034] Также согласно фиг.2В отделенные частицы в пульпе 272 разделены на две группы, металлические частицы 280 и неметаллические твердые частицы 284, которые содержат относительно большое количество оксида железа. В варианте осуществления системы 258, показанной на фиг.2В, это разделение достигается с помощью магнитного сепаратора 288, содержащего магнит 288А, который притягивает металлические частицы 280, хотя разделение может выполняться с помощью других устройств, известных в данной области техники. Если необходимо, отделенные металлические частицы 280 можно обработать аналогично частицам 242, представленным на фиг.2А, в связанные брикеты, подобные брикетам 248, представленным на фиг.2А, с помощью способов, описанных выше. Отделенные неметаллические твердые частицы 284, представленные на фиг.2В, можно использовать в производстве либо окатышей, либо агломерата подаваемой шихты, либо обоих, например, как описано ниже в связи с фиг.12-16.

[0035] Фиг.12 представляет собой блок-схему способа 1200 производства подаваемой шихты из окатышей в соответствии с различными особенностями изобретения. На этапе 1205 твердые частицы извлекают из выхлопного дымового газа, отходящего в ходе процесса конвертерного сталеплавления, для образования остатка. Как упомянуто выше, остаток может быть, среди прочего, например, шламом, получаемым из процесса очистки дымового газа, или пылью из процесса электростатического осаждения. На этапе 1210 остаток обрабатывают разделения металлических частиц и неметаллических твердых частиц друг от друга. В одном примере это осуществляют с помощью способов акустического отделения в волноводе, представленных и описанных выше относительно фиг.2В.

[0036] Согласно теперь не только фиг.12, но также фиг.13 для визуального представления остальной части способа 1200, если разделенные в значительной мере неметаллические твердые частицы, представленные на фиг.13 номером элемента 1300 (эти твердые частицы могут быть твердыми частицами 284, представленными на фиг.2В), являются влажными после разделения на этапе 1210, на необязательном этапе 1215 неметаллические твердые частицы могут высушиваться, например, пока они не достигнут содержания влаги от приблизительно 4% до приблизительно 1%. В одном примере необязательный этап 1215 можно выполнять посредством сушилки 1304 не нагревающего типа, такой как пресс-фильтр или вакуумный ленточный фильтр Outotec (бывший Larox), производимый Outotec Oyj, Эспоо, Финляндия. Нетермическое высушивание имеет тенденцию поддерживать гигроскопичность твердых частиц 1300, которая является желательным свойством для использования твердых частиц в качестве связующего материала в системе окатывания, такой как система 1308, представленная на фиг.13, производства подаваемой шихты 1312 из окатышей для изготовления чушкового чугуна.

[0037] На этапе 1220 неметаллические твердые частицы 1300, теперь представленные загрузочным бункером 1316, смешивают с одним или несколькими другими материалами, которые будут использовать для создания подаваемой шихты 1312 из окатышей. В этом примере эти другие материалы включают железную руду (представленную загрузочным бункером 1320), известняк (представленный загрузочным бункером 1324), бентонит (представленный загрузочным бункером 1328), и, если необходимо, уголь (представленный загрузочным бункером 1332). Все материалы из загрузочных бункеров 1316, 1320, 1324, 1328 и 1332 соединяют друг с другом в соответствии со специфической смесью, определенной входными сигналами, используемыми для производства подаваемой шихты 1312 из окатышей. Не считая твердых частиц 1300, извлеченных из остатка выхлопного дымового газа, специалистам в данной области техники известно, как определить соотношения смеси в зависимости от типов и характера материалов смеси, а также химию конвертерной завалки и других материалов, добавляемых в доменную печь, используемую для производства чушкового чугуна. Например, бентонит, представленный загрузочным бункером 1328, часто добавляют в диапазоне приблизительно от 4 кг до приблизительно 25 кг на метрическую тонну производимой подаваемой шихты 1312 из окатышей. Твердые частицы 1300 добавляют в соответствующем количестве, таком как приблизительно от 4 кг на метрическую тонну подаваемой шихты из окатышей до приблизительно 18 кг на метрическую тонну подаваемой шихты из окатышей. Материалы из загрузочных бункеров 1316, 1320, 1324, 1328 и 1332 могут смешивать любым подходящим способом, таким как с помощью роторной мешалки 1336 или другого смешивающего устройства для создания смеси 1340, являющейся предшественником подаваемой шихты 1312 из окатышей. На фиг.13 смесь 1340 показана как временно хранящаяся в бункере 1344 для хранения, но в этом может не быть необходимости в других системах образования окатышей, которые подпадают под объем изобретения.

[0038] На этапе 1225 смесь 1340 перерабатывают в сырые окатыши 1348 надлежащего размера (т.е., окатыши, которые еще не были термически обработаны). В системе 1308 формования окатышей, представленной на фиг.13, эту обработку выполняют устройством 1352 окатывания типа вращающегося барабана и ленточным ситом 1356, который отбирает окатыши надлежащего размера, выдаваемые устройством окатывания. Разумеется, для создания сырых окатышей 1348 надлежащего размера могут использоваться и другие типы оборудования. Дополнительное описание оборудования, используемого для формования сырых окатышей 1348 надлежащей формы, не обязательно, поскольку такое оборудование известно в области техники по производству обычной подаваемой шихты из окатышей для изготовления чушкового чугуна.

[0039] На этапе 1230 сырые окатыши 1348 обжигают и охлаждают для создания обработанной подаваемой шихты 1312 из окатышей. В примере, показанном на фиг.13, сырые окатыши 1348 обжигают в обычной печной системе 1360 для подаваемой шихты из окатышей, которая использует вагонетки 1364 для окатышей, здесь показаны три вагонетки 1364А, 1364В и 1364С для окатышей для перевозки изначально сырых окатышей 1348 в печь. Каждая вагонетка 1364 для окатышей изготовлена из жаропрочного материала, который позволяет изначально сырым окатышам 1348 достигать приблизительно 1250°С, чтобы обеспечить их обжиг. Процесс обжига превращает изначально сырые окатыши 1348 в подаваемую шихту 1312 из связанных окатышей, которая является относительно очень устойчивой к механическим повреждениям. После обжига подаваемую шихту 1312 из окатышей охлаждают, просеивают, как необходимо для выбора окатышей надлежащего размера, и хранят в любом порядке. Добавление преимущественно неметаллических твердых частиц 1300 (фиг.13), извлеченных из остатка выхлопных дымовых газов, отходящих из конвертера, в подаваемую шихту 1312 из окатышей похоже на добавление бентонита при обычном производстве окатышей тем, что оба материала являются гироскопическими. Однако важное отличие состоит в том, что неметаллические твердые частицы 1300 содержат оксид железа, который повышает общее содержание железа подаваемой шихты 1312 из окатышей по сравнению с обычной подаваемой шихтой из окатышей. В одном примере общее содержание железа подаваемой шихты 1312 из окатышей составляет приблизительно 0,8 вес.%, тогда как общее содержание железа обычной подаваемой шихты из окатышей составляет приблизительно 0,3 вес.%. Кроме того, подаваемая шихта 1312 из окатышей имеет относительно низкие доли кремния и окиси алюминия по сравнению с обычной подаваемой шихтой из окатышей по причине уменьшения количества бентонита. По существу, доли кремния и окиси алюминия в подаваемой шихте 1312 из окатышей определяются остатками в неметаллических твердых частицах 1300.

[0040] Когда для обжига сырых окатышей 1348 осуществляют способ обжига с задействованием вагонеток для окатышей, уникальные свойства сырых окатышей. являющиеся результатом включения неметаллических твердых частиц 1300, обеспечивают более высокую эффективность обжига и производительность обжига по сравнению с обычными сырыми окатышами, не содержащими неметаллических твердых частиц из остатка выхлопного дымового газа, отходящего из конвертера. Для иллюстрации фиг.14А представляет собой изображение вагонетки 1400 для окатышей, которая соответствует любой вагонетке 1364 для окатышей, представленной на фиг.13, которая заполнена обычным образом обычной подаваемой шихтой 1404 из окатышей. Обычный способ заполнения вагонетки 1400 для окатышей состоит в том, чтобы существенно выложить часть 1408 вагонетки для окатышей уже обожженными обычными окатышами 1404А, а затем заполнить остаток внутренней части обычными сырыми окатышами 1404В. Это выполняют потому, что обычные сырые окатыши 1404В не обладают механической прочностью (прочностью на сжатие), которая необходима для заполнения всей внутренней части 1408 вагонетки 1408 для окатышей. Хотя вагонетка 1400 для окатышей может быть полностью заполнена сырыми окатышами 1404В, если они обладают достаточной механической прочностью, их ограниченная прочность этого не позволяет. Следовательно, количество сырых окатышей 1404В, обжигаемых в каждой загрузке, существенно уменьшается объемом уже обожженных окатышей 1404, необходимых для предотвращения раздавливання и измельчения сырых окатышей. Для обычных процессов обжига, как правило, необходимо от 70% до 85% сырых окатышей и от 30% до 15% обожженных окатышей. В способе согласно изобретению количество обожженных окатышей может быть сведено к 0%.

[0041] В отличие от этого сырые окатыши, изготовленные в соответствии с особенностями изобретения, которые содержат преимущественно неметаллические твердые частицы, извлеченные из выхлопных дымовых газов, отходящих их конвертера, такие как сырые окатыши 1348, представленные на фиг.13, обладают значительно более высокой механической прочностью, чем обычные сырые окатыши, не содержащие таких частиц. Например, авторы изобретения наблюдали, что сырые окатыши, изготовленные в соответствии с изобретением, обладают механической прочностью вплоть до 40% больше, чем прочность обычных сырых окатышей. Действительно, эта более высокая механическая прочность позволяет полностью заполнять внутреннюю часть 1408 вагонетки 1400 для окатышей сырыми окатышами 1412, содержащими твердые частицы остатка выхлопного дымового газа в соответствии с настоящим описанием, как показано на фиг.14В. Поскольку весь объем вагонетки 1400 для окатышей используют для сырых окатышей 1412, производительность и эффективность обжига этих сырых окатышей является более высокой, чем обжиг обычных сырых окатышей 1404В, которые, опять-таки, занимают лишь часть объема внутренней части 1408 вагонетки 1400 для окатышей, как показано на фиг.14А.

[0042] Фиг.15 представляет собой способ 1500 производства агломерата подаваемой шихты в соответствии с различными особенностями изобретения. На этапе 1505 твердые частицы извлекают из выхлопных дымовых газов, отходящих в ходе сталеплавильного конвертерного процесса, с образованием остатка. Как упомянуто выше, остаток может быть, среди прочего, например, шламом, получаемым из процесса охлаждения дымового газа, или пылью из процесса электростатического осаждения. На этапе 1510 остаток обрабатывают для разделения металлических частиц и неметаллических частиц друг от друга. В одном примере это осуществляют с помощью способов отделения акустическим волноводом, представленными и описанными относительно фиг.2В выше.

[0043] Согласно теперь не только фиг.15, но также фиг.16, для визуального представления остальной части способа 1500, если разделенные по существу неметаллические твердые частицы, представленные под номером элемента 1600 на фиг.16 (эти твердые частицы могут быть твердыми частицами 284, представленными на фиг.2В). являются влажными после разделения на этапе 1510, при этом на необязательном этапе 1515 неметаллические твердые частицы могут высушивать, например, пока они не достигнут содержания влаги от приблизительно 4% до приблизительно 1%. В одном примере необязательный этап 1515 могут выполнять сушилкой 1602 нетермического типа, такой как пресс-фильтр или вакуумный ленточный фильтр Outotec (бывший Larox), производимый Outotec Oyj, Эспоо, Финляндия. Нетермическое высушивание имеет тенденцию поддерживать гигроскопичность твердых частиц 1600, которая является желательным свойством для использования твердых частиц в качестве связующего материала в системе производства агломерата подаваемой шихты, такой как система 1604, представленная на фиг.16, производства агломерата подаваемой шихты 1606 для изготовления чушкового чугуна.

[0044] Неметаллические твердые частицы 1600 обладают всеми химическими свойствами подаваемого агломерата, но поскольку они являются результатом процесса, в котором разделяют оксид железа, известняк и другие компоненты по размеру, они обычно являются очень мелким материалом, как представлено под номером элемента 1600А на фиг.16. Как правило, размер материала меньше 325 меш. Когда неметаллические твердые частицы 1600 считаются слишком мелкими для эффективной переработки в агломерат подаваемой шихты 1606, на этапе 1520 твердые частицы перерабатывают в микроокатыши 1608 подходящего размера, например, с помощью оборудования 1610 микроокатывания. В одном примере термин «подходящего размера» означает размер, который больше чем 60 меш, т.е. больше чем приблизительно 0,25 мм.

[0045] В одном варианте осуществления оборудования 1610 микроокатывания неметаллические твердые частицы 1600 помещают в загрузочный бункер 1612. Затем неметаллические твердые частицы 1600 смешивают со связующим веществом (представленным загрузочным бункером 1614) и водой (представленной резервуаром 1616) в надлежащих количествах с помощью мешалки 1618. Как легко поймут специалисты в данной области техники, количества связующего вещества 1614 и воды 1616, смешиваемые с неметаллическими твердыми частицами 1600, будут отличаться в зависимости от типа используемого связующего вещества, а также от конкретного характера и химии твердых частиц. Связующее вещество 1614 может быть любым подходящим органическим или неорганическим связующим веществом или их сочетанием. В конкретном примере связующее вещество 1614 представляет собой предварительно клейстеризованную кукурузную муку. Когда такую кукурузную муку применяют в качестве связующего вещества 1614, ее могут смешивать с неметаллическими твердыми частицами 1600 в пропорции в диапазоне от приблизительно 2% до приблизительно 12% от общего веса смеси. В этом примере к смеси твердых частиц 1600 и кукурузной муки могут добавлять воду 1616 в пропорции от приблизительно 28% до приблизительно 42% от общего веса смеси 1620.

[0046] Смесь 1620 затем отправляют в экструдер 1622, который производит сырые микроокатыши 1624, которые затем нагревают при температуре в диапазоне от приблизительно 80°С до приблизительно 250°С для их обжига и придания им относительно высокой механической прочности. Это нагревание может выполняться, среди прочего, например, с помощью нагревательной плиты (не показана), ленточным нагревателем 1626 или печи медленного вращения (не показана). Обожженные микроокатыши 1624А затем просеивают, например, с помощью ленточного сита 1628 для выделения частиц, которые не удовлетворяют установленному критерию размера. В вышеупомянутом примере твердые частицы в обожженных микроокатышах 1624А меньше 60 меш удаляют. В этом варианте осуществления эти неприемлемо мелкие частицы перерабатывают и снова объединяют в смесь 1620, как показано линией 1630 переработки. В других вариантах осуществления неприемлемо мелкие частицы могут выбрасывать или применять где-либо еще. Обожженные микроокатыши 1624А приемлемого размера являются микроокатышами 1608. Относительно гораздо больший размер микроокатышей 1608 можно увидеть путем сравнения относительных размеров микроокатышей, представленных под номером 1608А, с исходными неметаллическими твердыми частицами 1600, представленными под номером 1600А. Этот относительно более крупный размер микроокатышей 1608 означает, что твердые частицы 1600 могут использовать, не оказывая влияния на воздухопроницаемость процесса спекания (описывается ниже), как было бы, если бы твердые частицы 1600 очень мелкого размера использовали без процесса создания микроокатышей. Следовательно, продуктивность агломерирующей установки по сравнению с производством подаваемого агломерата из обычных материалов уменьшаться не будет.

[0047] На этапе 1525 микроокатыши 1608, теперь представленные как загрузочный бункер 1632, смешивают с одним или несколькими материалами с созданием смеси 1634, которую будут использовать для создания агломерата подаваемой шихты 1606. В этом примере эти другие материалы содержат железную руду (представленную загрузочным бункером 1636), известняк (представленный загрузочным бункером 1638) и уголь (представленный загрузочным бункером 1640). Все материалы из загрузочных бункеров 1632, 1636, 1638 и 1640 соединяют друг с другом в соответствии со специфической смесью, определенной входными сигналами, используемыми для производства агломерата подаваемой шихты 1606. Не считая микроокатышей 1608, изготовленных из твердых частиц 1600, извлеченных из остатка выхлопного дымового газа, специалистам в данной области техники известно, как определить доли смеси в зависимости от типов и характера материалов смеси, а также химию конвертерной завалки и других материалов, добавляемых в доменную печь, используемую для производства чушкового чугуна. Смешивание материалов 1632, 1636, 1638 и 1640 выполняют с помощью мешалки, здесь роторной мешалки 1642, после того как материалы были предварительно смочены в смачивающей станции 1644. В этом примере смесь 1634 смачивают снова на смачивающей станции 1646 и отправляют в хранилище/загрузочный бункер 1648.

[0048] На этапе 1530 смесь 1634 перерабатывают в завершенный агломерат подаваемой шихты 1606. В примере, показанном на фиг.16, смешанный материал 1643 обжигают обычной печной системой 1650 для агломерата подаваемой шихты, которая использует вагонетки для агломерата, здесь показана единственная вагонетка 1652 для агломерата, для перевозки влажного смешанного материала 1634 в печь 1654. Каждая вагонетка 1652 для агломерата изготовлена из жаропрочного материала, который позволяет изначально влажному смешанному материалу 1634 достигать температуры приблизительно от 800°С до приблизительно 1200°С для обжига материала. Процесс обжига превращает изначально влажный смешанный материал 1634 в преимущественно монолитное тело 1656. После обжига монолитное тело 1656 разбивают подходящей дробилкой 1658 и фильтруют подходящим устройством 1660 для удаления любых мелких фракций 1662, нежелательных в завершенном агломерате подаваемой шихты 1606. Любые удаленные мелкие фракции 1662, удаленные фильтрованием, и/или любые мелкие фракции, собранные в печи 1654, могут быть повторно отправлены обратно в оборудование 1610 микроокатывания. Необязательно после фильтрования агломерат подаваемой шихты 1606 могут охлаждать, например, охлаждающими вентиляторами 1664, и либо складировать, либо направлять непосредственно в процесс производства чушкового чугуна.

[0049] Выше были описаны и проиллюстрированы на сопутствующих графических материалах иллюстративные варианты осуществления. Специалистам в данной области техники будет понятно, что в то, что конкретно описано в данном документе, могут быть внесены различные изменения, пропуски и добавления без отхода от сути и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2299242C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

Изобретение относится к области металлургии и может быть использовано при обработке шлама из системы очистки дымового газа сталеплавильного конвертера и производимым изделиям из него. Система включает оборудование для разделения и обработки шлама для отделения по существу только микросфер металлического железа от материала, не относящегося к металлическому железу, при этом указанное оборудование для разделения содержит ультразвуковой очиститель для удаления поверхностных мелких фракций, связанных с микросферами металлического железа, с применением по меньшей мере двух различных частот возбуждения акустической кавитации для создания металлических микросфер с очищенной поверхностью, и формующее оборудование для размещения микросфер металлического железа с очищенной поверхностью, отделенных указанным оборудованием для разделения, и формования с его помощью окускованного материала, состоящего по существу из микросфер металлического железа. Окускованный материал применяют в качестве материала завалки при выплавке стали в сталеплавильном конвертере или дуговой печи. Изобретение позволяет использовать брикеты с высоким содержанием металлического железа в процессе сталеплавления в качестве материала завалки для кислородного конвертера или дуговой печи, и воду, используемую в системе, которую возвращают и повторно используют в системе, делая систему неопасной для окружающей среды, а также использовать шлам в виде окатышей и/или агломерата для производства чушкового чугуна 6 н. и 18 з.п. ф-лы, 16 ил.

1. Система для изготовления окускованного металлического материала для выплавки стали из шлама системы очистки дымового газа, отходящего из сталеплавильного конвертера, причем шлам содержит частицы металлического железа и материал, не относящийся к металлическому железу, содержащая:

оборудование для разделения, спроектированное и предназначенное для обработки шлама для отделения по существу только микросфер металлического железа от материала, не относящегося к металлическому железу, при этом указанное оборудование для разделения содержит ультразвуковой очиститель, спроектированный и предназначенный для удаления поверхностных мелких фракций, связанных с микросферами металлического железа, с применением по меньшей мере двух различных частот возбуждения акустической кавитации для создания металлических микросфер с очищенной поверхностью; и

формующее оборудование, спроектированное и предназначенное для размещения микросфер металлического железа с очищенной поверхностью, отделенных указанным оборудованием для разделения, и формования с его помощью окускованного материала, состоящего по существу из микросфер металлического железа, отделенных указанным оборудованием для разделения.

2. Система по п. 1, отличающаяся тем, что указанный ультразвуковой очиститель содержит устройство акустической кавитации, спроектированное и предназначенное для обработки пульпы, изготовленной из шлама, в непрерывном потоке.

3. Система по п. 2, отличающаяся тем, что указанное устройство акустической кавитации содержит волновод акустической кавитации, определяющий удлиненный проход для текучей среды, содержащий ось потока, при этом указанное устройство акустической кавитации дополнительно содержит несколько ультразвуковых преобразователей, находящихся в акустической связи с указанным удлиненным проходом для текучей среды и разнесенных вдоль указанного волновода акустической кавитации, при этом каждый, по меньшей мере, из двух указанных нескольких ультразвуковых передатчиков работает, по меньшей мере, на двух различных частотах возбуждения акустической кавитации.

4. Система по п. 1, отличающаяся тем, что указанное оборудование для разделения дополнительно содержит контактный чан для шлама, спроектированный и предназначенный для создания пульпы из шлама для применения в ультразвуковом очистителе.

5. Система по п. 1, отличающаяся тем, что материал, не относящийся к металлическому железу, содержит частицы, не относящиеся к металлическому железу, и указанное оборудование для разделения дополнительно содержит сепаратор ниже по потоку от указанного ультразвукового очистителя, спроектированный и предназначенный для отделения микросфер металлического железа от частиц, не относящихся к металлическому железу.

6. Система по п. 5, отличающаяся тем, что указанный сепаратор содержит по меньшей мере одну спираль разделения силой тяжести.

7. Система по п. 5, отличающаяся тем, что указанное оборудование для формования содержит устройство пневмоформования, спроектированное и предназначенное для формования микросфер металлического железа в слабосвязанные тела.

8. Система по п. 7, отличающаяся тем, что указанное устройство пневмоформования представляет собой устройство формования брикетов высоким давлением, которое воздействует на каждый формуемый им брикет силой, равной по меньшей мере 30 метрическим тоннам.

9. Система по п. 7, отличающаяся тем, что указанное оборудование для формования дополнительно содержит устройство термической обработки для преобразования слабосвязанных тел в окускованный материал.

10. Система по п. 1, отличающаяся тем, что указанное оборудование для формования содержит устройство пневмоформования, спроектированное и предназначенное для формования микросфер металлического железа в слабосвязанные тела.

11. Система по п. 10, отличающаяся тем, что указанное устройство пневмоформования представляет собой устройство формования брикетов высоким давлением, которое воздействует на каждый формуемый им брикет силой, равной по меньшей мере 30 метрическим тоннам.

12. Система по п. 10, отличающаяся тем, что указанное оборудование для формования дополнительно содержит устройство термической обработки для преобразования слабосвязанных тел в окускованный материал.

13. Система для изготовления окускованного металлического материала для выплавки стали из шлама системы очистки дымового газа, отходящего из сталеплавильного конвертера, причем шлам содержит частицы металлического железа, частицы, не относящиеся к металлическому железу, и мелкие фракции, прилипшие к частицам металлического железа и частицам, не относящимся к металлическому железу, содержащая:

контактный чан, спроектированный и предназначенный для добавления воды в шлам для создания пульпы;

ультразвуковой очиститель, спроектированный и предназначенный для размещения пульпы и удаления мелких фракций с частиц металлического железа и частиц, не относящихся к металлическому железу, присутствующих в пульпе;

сепаратор, спроектированный и предназначенный для отделения частиц металлического железа от частиц, не относящихся к неметаллическому железу, очищенных в указанном ультразвуковом очистителе;

устройство формования окускованного металлического материала в виде брикетов, состоящих из микросфер металлического железа, отделенных в указанном сепараторе; и

устройство термической обработки, предназначенное для упрочнения окускованного материала в виде брикетов.

14. Система по п. 13, отличающаяся тем, что указанный ультразвуковой очиститель содержит первый ультразвуковой передатчик, спроектированный и предназначенный для работы на первой частоте возбуждения акустической кавитации, и второй ультразвуковой передатчик, спроектированный и предназначенный для работы на второй частоте возбуждения акустической кавитации, отличной от первой частоты возбуждения акустической кавитации.

15. Окускованный металлический материал, состоящий по существу из микросфер металлического железа, выделенных из шлама дымового газа, отходящего из сталеплавильного конвертера, с использованием акустической кавитации, при этом указанные микросферы металлического железа агломерированы непосредственно друг с другом в однородную массу посредством когезии в результате термической обработки.

16. Окускованный металлический материал по п. 15, отличающийся тем, что указанные микросферы металлического железа агломерированы непосредственно друг с другом посредством когезии без сплавления.

17. Ультразвуковой очиститель для очистки шлама системы очистки дымового газа, отходящего из сталеплавильного конвертера, содержащий:

входное отверстие, спроектированное и предназначенное для размещения пульпы, изготовленной из шлама, в непрерывном потоке;

выходное отверстие, спроектированное и предназначенное для выведения пульпы в непрерывном потоке; и

волновод акустической кавитации, проходящий между указанным входным отверстием и указанным выходным отверстием так, чтобы переносить пульпу в непрерывном потоке, причем указанный волновод акустической кавитации определяет проход для текучей среды, содержащий ось потока, и спроектированный и предназначенный для возбуждения акустической кавитации в проходе для текучей среды в непрерывном потоке пульпы вдоль указанной оси потока.

18. Ультразвуковой очиститель по п. 17, отличающийся тем, что дополнительно содержит несколько ультразвуковых преобразователей, находящихся в акустической связи с указанным удлиненным проходом для текучей среды и разнесенных вдоль указанного волновода акустической кавитации.

19. Ультразвуковой очиститель по п. 18, отличающийся тем, что указанные несколько ультразвуковых передатчиков содержат первый ультразвуковой передатчик, спроектированный и предназначенный для работы на первой частоте возбуждения акустической кавитации, и второй ультразвуковой передатчик, спроектированный и предназначенный для работы на второй частоте возбуждения акустической кавитации, отличной от первой частоты возбуждения акустической кавитации.

20. Способ изготовления окускованного металлического материала для выплавки стали, включающий:

получение шлама из дымового газа, отходящего из сталеплавильного конвертера;

воздействие на микросферы металлического железа, присутствующие в шламе из дымового газа, отходящего из сталеплавильного конвертера, многочастотной микроакустической кавитации, предназначенной для очистки поверхности микросфер металлического железа;

отделение микросфер металлического железа; и

формование окускованного материала, состоящего по существу только из микросфер металлического железа, выделенных из шлама из дымового газа, отходящего из сталеплавильного конвертера.

21. Способ по п. 20, отличающийся тем, что указанное формование окускованного материала включает пневмоформование микросфер металлического железа в слабосвязанное тело.

22. Способ по п. 21, отличающийся тем, что указанное формование окускованного материала дополнительно включает термическую обработку слабосвязанного тела для создания окускованного материала.

23. Способ по п. 22, отличающийся тем, что указанная термическая обработка слабосвязанного тела включает нагревание слабосвязанного тела до точки, ниже которой микросферы металлического железа сплавляются друг с другом.

24. Применение окускованного металлического материала, изготовленного способом по любому из пп. 20-23, в качестве материала завалки при выплавке стали в сталеплавильном конвертере или дуговой печи.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 5785737 A, 28.07.1998 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ обработки железосодержащего шлама | 1974 |

|

SU497338A1 |

| Способ обработки железосодержащих шламов | 1979 |

|

SU855036A1 |

Авторы

Даты

2016-12-20—Публикация

2011-12-30—Подача