Изобретение относится к устройствам для проведения тепло-, массообменных и реакционных процессов в системе газ (пар) - жидкость, при проведении жидкофазных экзо-, эндотермических реакций, в частности для дистилляции, и может быть использовано в химической, нефтехимической и смежных с ними областях промышленности.

Известно устройство для проведения тепло-, массообменных и реакционных процессов. Устройство содержит цилиндрический корпус теплообменника, трубные доски, в которых закреплены теплообменные трубки, верхние и нижние трубные решетки для крепления контактных трубок, распределительные трубки, патрубки ввода и вывода теплоагента, ввода исходного раствора и вывода указанного раствора и дистиллята, ввода греющего пара, вывода конденсата и подключения вакуума. [1. А. с.СССР N 1703160, МКИ B 01 D 1/06, 1/22, опуб. 07.01.92 БИ N1]. В межтрубное пространство теплообменника вводится снизу вверх теплоагент, сверху вниз через патрубок в трубное пространство подается греющий пар, а исходный раствор в виде тонкой пленки сверху вниз поступает на наружную поверхность контактных трубок через специальный пленкообразователь. В трубном пространстве теплообменника, между основными и контактными трубками, поддерживается вакуум определенный величины, при котором происходит интенсивное испарение раствора с поверхности контактных труб. Образовавшиеся пары конденсируются на внутренней поверхности теплообменных трубок и в виде дистиллята стекают в нижнюю часть устройства и отводятся через выводной патрубок. Упаренный раствор стекает по наружной поверхности контактных трубок, собирается в сборнике и также через выводной патрубок выводится из устройства.

Недостатками устройства являются низкий коэффициент полезного действия в силу чувствительности контактных трубок к отклонению их от вертикального положения, т. е. отрыв пленки раствора от поверхности контактных трубок, а также снижение качества дистиллята в результате попадания отдельных брызг раствора с поверхности контактных трубок в процессе кипения-испарения.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для проведения тепло-, массообменных и реакционных процессор, содержащее вертикальный трубчатый теплообменник с пленкообразующей насадкой, сепаратор парожидкостной фазы, сборник циркуляционной воды, коллектор вторичного пара, циркуляционный насос, соединительные трубопроводы и технологические патрубки. Причем упариваемый раствор в пленкообразующую насадку подается под избыточным давлением. [2. А.с. СССР N 1621994, МКИ В 01 D 1/22, БИ N3 1987 г.- прототип].

Исходная жидкость принудительно подается на пленкообразующую насадку, где формируется и далее в виде равномерной пленки стекает вниз по внутренней поверхности полых трубок пленкообразователя и вертикальных трубок теплообменника. Пары, образовавшиеся при выпаривании жидкости, поступают в сепаратор и удаляются через паровой патрубок.

Недостатками устройства являются ограниченность по производительности вследствие увеличения сопротивления выходу парожидкостной фазы в сепаратор в районе пленкообразующей насадки в одну сторону - снизу вверх и, как следствие, увеличение теплоэнергетических затрат. В процессе работы не исключена возможность отрыва пленки с внутренней поверхности труб.

В основу изобретения поставлена задача усовершенствования устройства для проведения тепло-, массобменных и реакционных процессов путем создания вакуума определенной величины в межтрубном и трубном пространстве теплообменника, что обеспечивает интенсивное испарение жидкости с внутренней поверхности теплообменных труб независимо от их длины и даже при некотором отклонении теплообменных труб от вертикального положения, направление образовавшейся парожидкостной смеси к источникам вакуумирования с обоих концов теплообменных элементов, что увеличивает время контактирования ползущей сверху вниз пленки с греющей поверхностью трубок, интенсифицирует процесс тепло- и массообмена, повышает эффективность устройства в целом.

Поставленная задача достигается тем, что в устройстве для проведения тепло-, массообменных и реакционных процессов, содержащем последовательно соединенные между собой по линии парогазовой смеси сборник циркуляционной исходной жидкости, трубчатый вертикальный теплообменник, сепаратор газожидкостной (парожидкостной) фазы, коллектор вторичного (сокового) пара, циркуляционный насос, соединительные трубопроводы и технологические патрубки для подвода исходной циркуляционной жидкости, греющего агента, создания вакуума, для отвода инертных газов, концентрированного раствора и конденсата, вывода вторичного (сокового) пара, согласно предлагаемой конструкции, трубчатый вертикальный теплообменник выполнен в виде греющих труб, внутри которых концентрично расположена многокаскадная пленкообразующая насадка, представляющая собой центральные трубки меньшего диаметра, с отверстиями, расположенными с шагом h между рядами, над рядами отверстий закреплены втулки, ступенчатые по внутреннему диаметру, установленные с зазором между внутренней поверхностью греющей трубки и наружной поверхностью втулки и с зазором σ между внутренний поверхностью втулки и наружной поверхностью центральной трубки, в верхней части центральные трубки снабжены опорно-центрирующими втулками, а в нижней - центрирующими ребрами, в верхней части греющих трубок выполнены вертикальные щели, в верхней части теплообменника и нижней, между теплообменником и сборником циркуляционной исходной жидкости, расположены соответственно верхняя и нижняя сепарационные камеры, соединенных с сепаратором, сепаратор расположен над теплообменником, между верхней сепарационной камерой и коллектором вторичного (сокового) пара и имеет тангенциальный вход из обеих сепарационных камер.

Наличие пленкообразующей насадки, выполненной из трубок меньшего диаметра, установленных концентрично, с зазором к трубкам теплообменника дает возможность не только сформировать жидкостную пленку, но и сразу, начиная от торца трубчатого теплообменного элемента, равномерно распределять ее по всей поверхности теплообмена, что улучшает эффективность тепло- и массообмена, повышает производительность аппарата по выпаренной влаге.

Предлагаемая совокупность конструктивных элементов позволяет создать вакуум в межтрубном и трубном, с обоих концов теплообменных элементов, пространстве теплообменника, что обеспечивает разделение парожидкостной смеси на два потока и направление ее к источникам вакуумирования в противоположных направлениях. При этом создается прямоточно-противоточное контактирование жидкостной пленки с парожидкостной смесью и греющим агентом. Первый контакт пара с жидкостью, стекающей в виде пленки сверху вниз по трубкам, осуществляется в режиме прямотока. В дальнейшем режим - прямоточно-противоточный, что увеличивает время контактирования, интенсифицирует процесс тепло- и массообмена, повышает эффективность, снижает теплонапряженность труб, создает щадящий динамический режим работы трубчатых элементов за счет более равномерного распределения нагрузки по всей поверхности контакта.

Выполнение входа в сепаратор тангенциальным ускоряет процесс отделения капель жидкости от парожидкостной смеси.

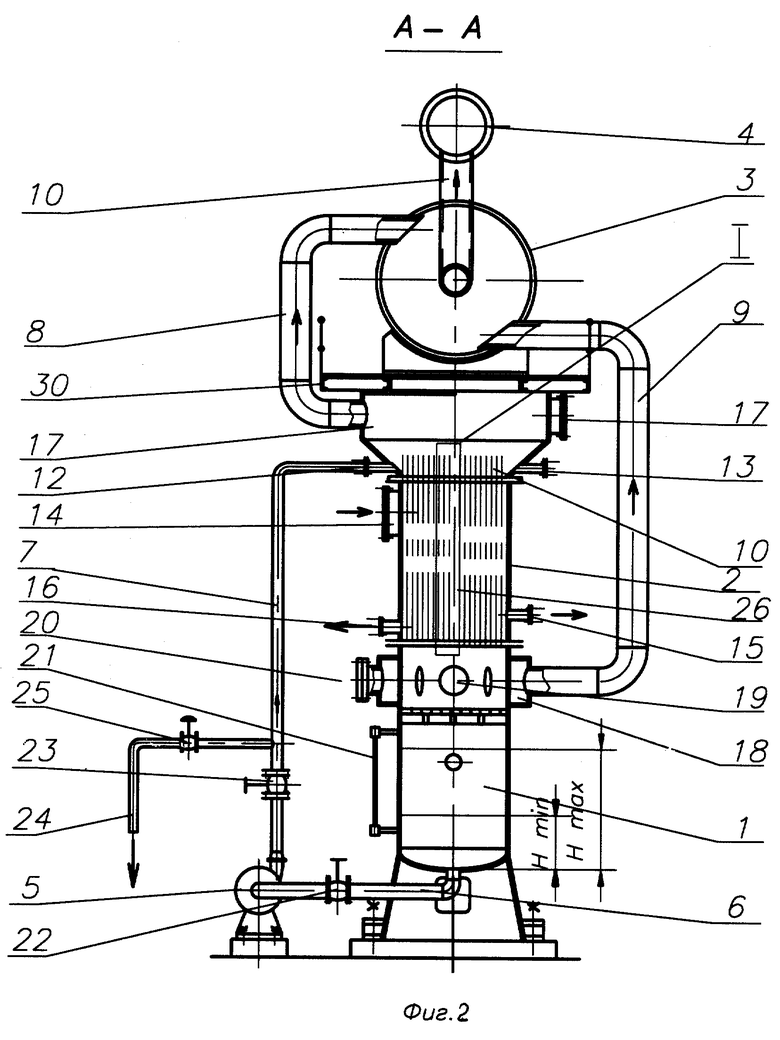

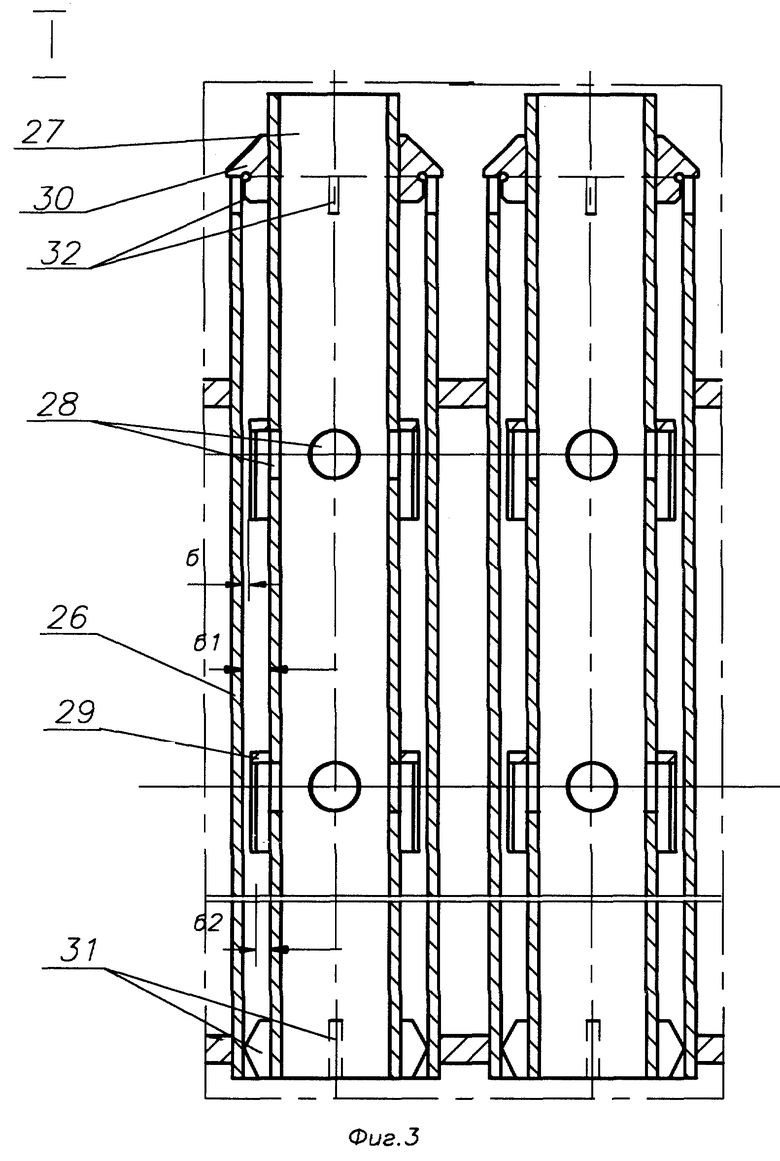

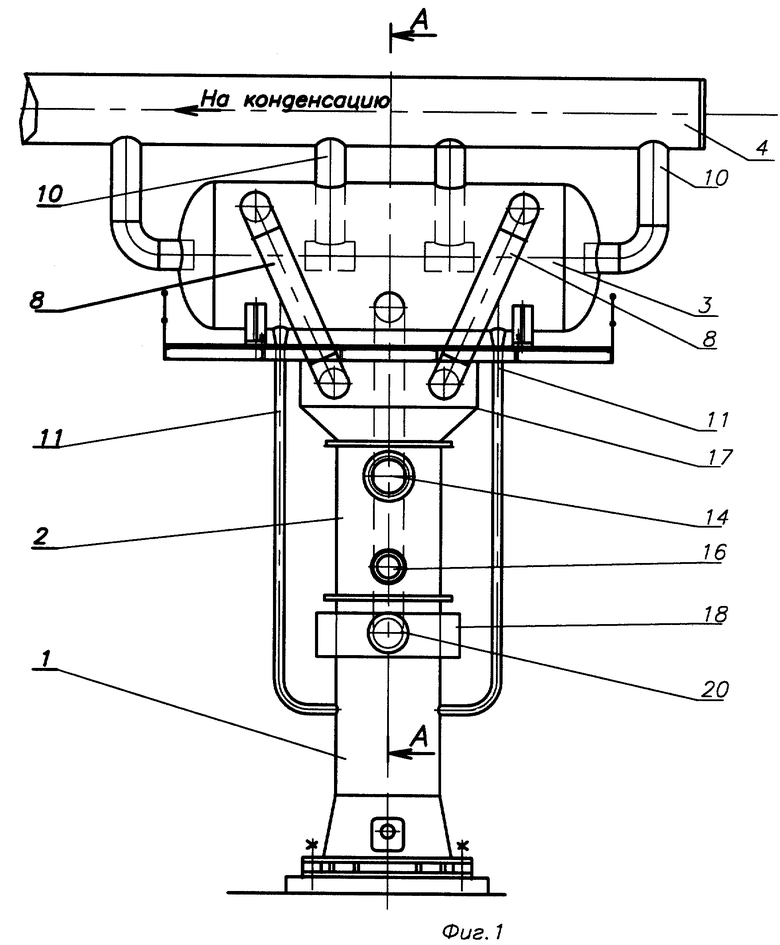

Сущность изобретения поясняется чертежами, где

на фиг. 1 - представлено устройство для проведения тепло-, массообменных и реакционных процессов,

на фиг. 2 - вертикальный разрез А-А устройства на фиг.1,

на фиг. 3 - узел 1 по трубкам на фиг. 2.

Устройство для проведения тепло-, массообменных и реакционных процессов содержит сборник 1 циркуляционной исходной упариваемой жидкости, вертикальный трубчатый теплообменник 2, горизонтальный центробежный сепаратор 3 парожидкостной фазы, коллектор 4 вторичного пара (сокового пара), циркуляционный насос 5, соединительные трубопроводы 6,7,8,9,10,11, технологические патрубки для подвода упариваемой жидкости; циркуляционной - 12, свежей исходной - 13, греющего пара 16, в верхней части теплообменника 2 установлена предварительная сепарационная камера 17, а в нижней, между теплообменником 2 и сборником 1, снаружи обечайки сборника, вторая предварительная сепарационная камера 18, сообщающаяся с внутренним пространством сборника 1 отверстиями 19, камера 18 снабжена люком 20. Сборник. 1 снабжен уровнемером 21. На соединительном трубопроводе 6 между сборником 1 и циркуляционным насосом 5 установлен запорный клапан 22. На соединительном трубопроводе 7 установлен запорный клапан 23 и трубопровод 24 с регулирующим клапаном 25 для вывода концентрированного раствора. Вертикальный трубчатый теплообменник 2 со сползающей сверху пленкой содержит греющие трубки 26, внутри которых концентрично смонтирована многокаскадная пленкообразующая насадка, содержащая трубки 27 меньшего диаметра с отверстиями 28 и шагом h = 300-600 мм между рядами по высоте, на которых над рядами отверстий закреплены втулки 29, ступенчатые по внутреннему диаметру и установленные с зазором σ = 1 - 1,5 мм между внутренней поверхностью трубки 26 и наружной поверхностью втулки 29 и с зазором σ2 между внутренний поверхностью втулки 29 и наружной поверхностью трубки 27, достаточным для свободного прохода вторичного пара, причем между трубками 27 и трубками 26 должен быть обеспечен зазор σ1, достаточный для размещения ступенчатой втулки 29. Трубки 27, в верхней части, снабжены опорно-центрирующими втулками 30 и в нижней части центрирующими ребрами 31, а греющие трубки 26 в верхней части - вертикальными щелями 32 для прохода выпариваемой жидкости внутрь. Верхняя и нижняя сепарационные камеры 17, 18 при помощи трубопроводов 11 соединены со сборником 1 для удаления из сепаратора брызг, уносимых со вторичным паром, и сообщается со сборным коллектором 4 вторичного пара по оси сепаратора 3. Сепаратор 3 установлен на обслуживающей площадке 33, опирающейся на предварительную сепарационную камеру 17.

Устройство работает следующим образом.

Сначала, до заполнения циркуляционного сборника 1 исходным выпариваемым раствором, например водой, через патрубок 14 в межтрубное пространство вертикального трубчатого теплообменника 2 подается греющий агент (пар) и включается в работу (при использовании тепла низкопотенциального отработанного пара после паровых турбин различного назначения) система ступенчатого раздельного вакуумирования через патрубок 15 по греющему пару и через сборный коллектор 4 более глубокий по вторичному (соковому) пару, затем включается в работу циркуляционный насос 5, который подает упариваемый раствор (воду) через щели 32 внутрь трубок 26, и, при достижении температуры циркуляционного раствора (воды) ниже температуры кипения при заданных условиях по вакууму на 5-10oC, начинается процесс интенсивного парообразования (испарения) циркуляционной жидкости на внутренней поверхности греющих трубок 26, откуда, вторичный (соковый) пар через отверстия 28 поступает внутрь трубок 27 и далее движется в двух направлениях вверх и вниз через сепарационные камеры 17 и 18 по трубопроводам 8 и 9 в центробежный сепаратор 3, отделяется от брызг и через трубопроводы 10 поступает в сборный коллектор 4 и далее на конденсацию или для других целей. Одновременно при достижении заданной температуры циркуляционного раствора (воды) включается в работу регулирующий клапан 25 для вывода из системы концентрированного раствора, поддержания уровня в сборнике 1. Через штуцер 13 производится подпитка свежим упариваемым раствором (водой).

Таким образом предлагаемая конструкция устройства для проведения тепло-, массообменных и реакционных процессов позволяет утилизировать тепло отработанного пара низкого температурного потенциала после паровых турбин производства, крупнотоннажных агрегатов аммиака, метанола или тепловых электростанций, снизить энергозатраты на единицу продукции, интенсифицировать процесс тепло- и массообмена, значительно (в 2 раза) снизить сопротивление движению пара в трубчатых элементах теплообменника и, как следствие, повысить эффективность, производительность устройства в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259319C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТА НАТРИЯ И АБСОРБЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА | 2000 |

|

RU2174096C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И РАЗЛАГАТЕЛЬ ПЛАВА АММИАЧНОЙ СЕЛИТРЫ ДЛЯ ЕЕ ОБРАЗОВАНИЯ | 1999 |

|

RU2146646C1 |

| ГРАНУЛЯТОР МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2113898C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2148227C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

Изобретение относится к устройствам для проведения тепло-, массообменных и реакционных процессов в системе газ(пар) - жидкость, при проведении жидкофазных экзо-, эндотермических реакций, в частности для дистилляции и может быть использовано в химической, нефтехимической и смежных с ними областями промышленности. Устройство содержит сборник циркуляционной исходной жидкости, вертикальный трубчатый теплообменник, сепаратор парожидкостной фазы, коллектор вторичного пара, последовательно соединенные по линии парогазовой смеси. Вертикальный трубчатый теплообменник выполнен в виде греющих труб, внутри которых концентрично расположена многокаскадная пленкообразующая насадка, представляющая собой центральные трубки меньшего диаметра с отверстиями, расположенными с шагом h между рядами, над рядами отверстий закреплены втулки, ступенчатые по внутреннему диаметру, установленные с зазором σ между внутренней поверхностью греющей трубки и наружной поверхностью втулки и зазором σ2 между внутренней поверхностью втулки и наружной поверхностью центральной трубки. В верхней части центральные трубки снабжены опорно-центрирующими втулками, а в нижней - центрирующими ребрами, в верхней части греющих трубок выполнены вертикальные щели. Изобретение позволяет повысить эффективность и экономичность процесса, снизить энергозатраты на единицу продукции, интенсифицировать процесс тепло- и массообмена, утилизировать тепло отработанного пара низкого температурного потенциала после паровых турбин производства крупнотоннажных агрегатов аммиака, метанола или тепловых электростанций, значительно (в 2 раза) снизить сопротивление движению пара в трубчатых элементах теплообменника и, как следствие, повысить производительность установки в целом. 2 з.п. ф-лы, 3 ил.

| Пленочно-трубчатый аппарат и способ распределения жидкости в нем | 1987 |

|

SU1621994A1 |

| Трубчатый пленочный аппарат | 1989 |

|

SU1703160A1 |

| GB 1060858 А, 08.03.1967 | |||

| Выпарной аппарат | 1990 |

|

SU1787480A1 |

| Испаритель | 1989 |

|

SU1669466A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2000-07-27—Публикация

1999-07-29—Подача