Область техники

Настоящее изобретение относится к области металлургии, а именно к способу получения сплава феррованадия.

Предыдущий уровень техники

Сплав феррованадия широко используется в микролегированных сталях, он обладает двойным механизмом упрочнения: мелкокристаллическое и дисперсионное, за счет чего снижает чувствительность стали к перегреву и повышает ее прочность и износостойкость. Феррованадий широко используется в строительстве, авиакосмической отрасли и строительстве дорожных мостов. При производстве феррованадия главным образом применяются методы силикотермического восстановления, алюминотермического восстановления и углетермического восстановления. Наиболее широко используется метод алюминотермического восстановления, причинами этого являются высокая восстановительная активность алюминия и большое количество тепла, выделяемое в процессе восстановления. В настоящее время основным ванадийсодержащим материалом, который предприятия по производству феррованадия используют при плавке, является пентаоксид диванадия V2O5, но по мере разработки новых методов и новых технологий в Китае и за рубежом некоторые предприятия постепенно осваивают способ получения феррованадия электроалюминотермическим методом из триоксида диванадия V2O3.

Методы плавки, которые сегодня применяются в мировой отрасли производства феррованадия, можно разделить на одношаговый, двухшаговый и многоэтапный методы. В том числе, одношаговый метод отличается простотой технологии плавки, но относительно низким коэффициентом выхода ванадия, при этом качество продукта сильно зависит от качества исходного сырья и точности дозировки. Двухшаговый метод главным образом включает в себя добавление избыточного объема восстановителя для усиления реакции восстановления ванадийсодержащего материала с последующим рафинированием и удалением лишнего объема восстановителя из сплава, за счет чего достигается цель снижения потерь ванадия в шлаке. Многоэтапный метод представляет собой метод, в котором на основе двухшагового метода посредством операций поэтапного добавления алюминия, поэтапного добавления шихты и многократного шлакоудаления реализуется снижение потерь ванадия в плавильном шлаке и повышение эффективности плавки, при этом удается в определенной степени повысить устойчивость плавильной системы.

В ZL 201510496769.1 описан многоэтапный способ получения феррованадия посредством алюмотермического восстановления, в качестве сырья используют смесь оксидов ванадия V2O3 и V2O5, а в качестве основного оборудования используют крупногабаритную электрическую печь с функцией выпуска шлака и выпуска металла. При условии, что совокупный коэффициент добавления алюминия составляет ≤1,05, в соответствии с этапами плавки применяют способ постепенного уменьшения добавления алюминия при выполнении планки, который позволяет кардинально снизить содержание ванадия в шлаке на ранних этапах плавки и обеспечивает снижение потерь ванадия в шлаке и расхода алюминия на единицу продукта. Тем не менее, термодинамические условия данного способа нуждаются в доработке.

Описание настоящего изобретения

Целью настоящего изобретения является представление способа получения сплава феррованадия, который не только улучшает термодинамические условия процесса плавки, но и значительно снижает потери ванадия в шлаке.

Техническое решение согласно настоящему изобретению: способ получения сплава феррованадия, который включает в себя следующие этапы:

а) В качестве сырья используется ванадийсодержащий материал, процесс плавки делится на N этапов, для каждого этапа подготавливают шихту с соответствующим составом; на этапах от 1 до N-1 шихта двумя партиями загружается в печь для плавки; в течение этапов N-1 происходит завершение плавки и выпуск шлака; в течение этапа N происходит единоразовое добавление шихты в печь для предварительного восстановления плавки;

в том числе, коэффициент добавления алюминия в первой партии шихты на этапах от 1 до N-1 составляет 1,0-1,1, коэффициент добавления алюминия во второй партии шихты на этапах от 1 до N-1 составляет 1,0-1,4, коэффициент добавления алюминия в шихту в течение этапа N составляет 0,2-1,0; совокупный коэффициент добавления алюминия в шихту составляет 1,00-1,08;

б) После завершения восстановления расплавленный шлак перемещают в рафинировочную печь для рафинирования; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава.

В том числе, на этапе а) упомянутого способа получения сплава феррованадия коэффициент добавления алюминия в первой и второй партии шихты этапа 1 составляет соответственно 1,0-1,1 и 1,05-1,4; коэффициент добавления алюминия в первой и второй партии шихты этапов от 2 до N-1 составляет соответственно 1,0-1,05 и 1,05-1,2.

В том числе, на этапе а) упомянутого способа получения сплава феррованадия коэффициент добавления алюминия в первой партии шихты этапов от 1 до N-1 меньше или равен значению коэффициента добавления алюминия во второй партии шихты этапов от 1 до N-1.

В том числе, на этапе а) упомянутого способа получения сплава феррованадия на этапах от 1 до N-1 коэффициент добавления алюминия на этапе i) больше или равен значению коэффициента добавления алюминия на этапе i+1; i равен от 1 до N-2.

В том числе, на этапе а) упомянутого способа получения сплава феррованадия коэффициент добавления алюминия в шихту этапа N составляет 0,2-1,0.

В том числе, этап а) упомянутого способа получения сплава феррованадия удовлетворяет как минимум одному из нижеперечисленных пунктов:

На этапах от 1 до N-1 весовое отношение ванадийсодержащего материала в шихте этапа i к количеству ванадийсодержащего материала в шихте этапа i+1 рассчитывается по объему содержания ванадия как 1:0,8-1,2; i равен от 1 до N-2;

На этапах от 1 до N-1 весовое отношение общего количества ванадийсодержащего материала к количеству ванадийсодержащего материала в шихте этапа N рассчитывается по объему содержания ванадия как 20:2-5;

На этапах от 1 до N-1 весовое отношение количества шихты первой партии к количеству шихты второй партии рассчитывается по объему содержания ванадия как 1:0,8-1,2.

В том числе, этап а) упомянутого способа получения сплава феррованадия удовлетворяет как минимум одному из нижеперечисленных пунктов:

Упомянутый ванадийсодержащий материал представляет собой один или несколько видов оксида ванадия, ванадийсодержащей пыли или ванадийсодержащего тонкодисперсного порошка;

Предпочтительно, чтобы весовое отношение оксида ванадия в составе упомянутого ванадийсодержащего материала составляло ≥80%;

Еще более предпочтительно, чтобы упомянутый ванадийсодержащий материал представлял собой V2O3 и/или V2O5;

Упомянутая шихта состоит из ванадийсодержащего материала, железа, алюминия и шлакообразующего компонента; в том числе общее количество добавления железа определяется посредством расчета отношения веса феррованадия в составе производимого сплава, которое затем равномерно распределяется на каждую партию шихты в каждом этапе плавки; в качестве шлакообразующего компонента используется оксид кальция или кальциевая соль, количество его добавления определяется в размере 5-15% от веса ванадия в составе ванадийсодержащего материала;

N является любым целым числом от 3 до 5.

В том числе, на этапе а) упомянутого способа получения сплава феррованадия нормой полноты реакции в каждом этапе является темп снижения содержания ванадия в шлаке ≤0,05%/мин; выход шлака в каждом этапе плавки составляет не менее 80% от общего количества шлака.

В том числе, на этапе б) упомянутого способа получения сплава феррованадия время предварительного восстановления плавки на N этапах составляет 1-3 мин/т.сплава; время рафинирования также составляет 1-3 мин/т.сплава.

В том числе, на этапе б) упомянутого способа получения сплава феррованадия в рафинировочную печь предварительно загружается смесь из восстановителя и флюса; предпочтительно, чтобы в качестве восстановителя использовался алюминий и/или ферросилиций, а количество его добавления не превышало 2-8% от теоретического совокупного количества добавления восстановителя в одну плавку; в качестве флюса используется легкоплавкий оксид или соль Са, К или Na, весовое отношение его количества добавления к количеству добавления восстановителя составляет 0,5-1:1.

В сравнении с предыдущим уровнем техники настоящее изобретение имеет следующие полезные эффекты:

В рамках настоящего изобретения реализуется перераспределение коэффициента добавления алюминия в каждой партии каждого этапа процесса плавки, то есть, основываясь на обеспечение последовательного снижения коэффициента добавления алюминия в каждой партии каждого этапа плавки (коэффициент добавления алюминия в этапах от 1 до N-1≥1,0; коэффициент добавления алюминия в этапе N<1; при этом на этапах от 1 до N-1 коэффициент добавления алюминия в этапе i больше или равен коэффициенту добавления алюминия в этапе i+1), в рамках одного этапа плавки формируется режим градуированного пропорционального увеличения добавления алюминия (коэффициент добавления алюминия в первой партии сырья в каждом этапе меньше коэффициента добавлении алюминия во второй партии сырья), что позволяет не только соответствовать термодинамическим условиям избыточного коэффициента добавления алюминия, но и еще более повысить динамические условия реакции в каждом этапе плавки и кардинально снизить потери ванадия в шлаке.

Конкретные способы реализации

Говоря конкретно, представлен способ получения сплава феррованадия, который включает в себя следующие этапы:

а). В качестве сырья используют ванадийсодержащий материал, процесс плавки делится на N этапов, для каждого этапа подготавливают шихту с соответствующим составом; на этапах от 1 до N-1 шихту двумя партиями загружают в печь для плавки; в течение этапов N-1 происходит завершение плавки и выпуск шлака; в течение этапа N происходит единоразовое добавление шихты в печь для предварительного восстановления плавки;

в том числе, коэффициент добавления алюминия в первой партии шихты на этапах от 1 до N-1 составляет 1,0-1,1, коэффициент добавления алюминия во второй партии шихты на этапах от 1 до N-1 составляет 1,0-1,4, коэффициент добавления алюминия в шихту в течение этапа N составляет 0.2-1,0; совокупный коэффициент добавления алюминия в шихту составляет 1,00-1,08;

б). После завершения восстановления расплавленный шлак перемещают в рафинировочную печь для рафинирования; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава.

В рамках способа согласно настоящему изобретению используют следующий способ добавления алюминия: основываясь на обеспечении последовательного снижения коэффициента добавления алюминия в каждой партии каждого этапа плавки (коэффициент добавления алюминия в этапах от 1 до N-1≥1,0; коэффициент добавления алюминия в этапе N<1; при этом на этапах от 1 до N-1 коэффициент добавления алюминия в этапе i больше или равен коэффициенту добавления алюминия в этапе i+1), в рамках одного этапа плавки формируется режим градуированного пропорционального увеличения добавления алюминия (коэффициент добавления алюминия в первой партии сырья в каждом этапе меньше коэффициента добавлении алюминия во второй партии сырья).

В настоящем изобретении i равен от 1 до N-2; N является целым числом, его конкретное значение определяется, исходя из фактических условий плавки; в обычных условиях N=3; 4; 5.

В способе согласно настоящему изобретению на этапах от 1 до N-1 весовое отношение количества ванадийсодержащего материала в этапе i к количеству ванадийсодержащего материала в этапе i+1 рассчитывается как 0,8-1,2; i равен от 1 до N-2. На этапах от 1 до N-1 весовое отношение общего количества ванадийсодержащего материала к количеству ванадийсодержащего материала этапа N по содержанию ванадия рассчитывается как 20:2-5; на этапах от 1 до N-1 весовое отношение шихты первой партии к количеству шихты второй партии по содержанию ванадия рассчитывается как 1:0,8-1,2.

Шихта согласно настоящему изобретению состоит из ванадийсодержащего материала, железа, алюминия и шлакообразующего компонента; в том числе общее количество добавления железа определяется посредством расчета отношения веса феррованадия в составе производимого сплава, которое затем равномерно распределяется на каждую партию шихты в каждом этапе плавки; в качестве шлакообразующего компонента используется оксид кальция или кальциевая соль, количество его добавления определяется в размере 5-15% от веса ванадия в составе ванадийсодержащего материала.

В настоящем изобретении нормой полноты реакции в каждом этапе является темп снижения содержания ванадия в шлаке ≤0,05%/мин; выход шлака в каждом этапе плавки составляет не менее 80% от общего количества шлака.

В настоящем изобретении под «теоретическим объемом добавления» понимается теоретический объем восстановителя (алюминия, ферросилиция), необходимый для добавления на единицу ванадийсодержащего материала, и соответствующий необходимый для добавления по рецептуре теоретический объем железа, которые позволяют получить сплав феррованадия стандартной марки.

Объем добавления железа в шихту определяется, исходя из общего объема ванадийсодержащего материала (вес фиксируется по ванадию), добавляемого в одну плавку; при этом, исходя из отношения массы феррованадия соответствующей марки, посредством расчета получают общий объем добавления железа в данную плавку и равномерно распределяют его по каждой партии каждого этапа плавки. Объем добавления шлакообразующего компонента в шихту определяется, исходя из объема ванадийсодержащего материала (вес фиксируется по ванадию), добавление осуществляется в пропорции 5-15%.

Под «коэффициентом добавления алюминия» в настоящем изобретении понимается кратность теоретического расхода алюминия; когда коэффициент потребления алюминия равен 1,0, применяют следующий метод расчета теоретического расхода алюминия:

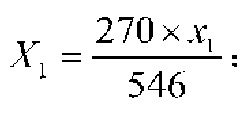

Теоретический объем расхода алюминия на единицу V2O5/ванадий содержащей пыли составляет:

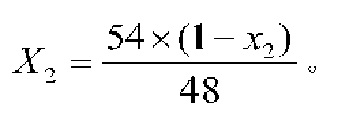

Теоретический объем расхода алюминия на единицу V2O3 составляет:

В том числе, x1 - степень чистоты V2O5, %; x2 - массовая доля ванадия в V2O3, %.

Ниже с учетом конкретных способов реализации представлено подробное описание настоящего изобретения; при этом следует понимать, что рамки настоящего изобретения никаким образом не ограничиваются упомянутыми примерами реализации.

В представленном ниже примере реализации состав шихты, кроме сырья для плавки, также включает в себя необходимое количество железа и соответствующий шлакообразующий компонент; в качестве шлакообразующего компонента используется известь. Объем добавления железа в шихту определяется, исходя из общего объема ванадийсодержащего материала (вес фиксируется по ванадию), добавляемого в одну плавку; при этом, исходя из отношения массы феррованадия соответствующей марки, посредством расчета получают общий объем добавления железа в данную плавку и равномерно распределяют его по каждой партии каждого этапа плавки. Объем добавления шлакообразующего компонента составляет 10% от веса ванадийсодержащего материала (вес фиксируется по ванадию).

В представленных ниже примерах реализации до и после каждой партии плавки проводится добавление материала и выпуск шлака.

Пример реализации 1

Условия плавки: сырье для плавки - V2O5, V2O3 и ванадийсодержащая пыль (с массовой долей ванадия 36,2%); их весовое отношение составляет 2:6:2. Процесс плавки делится на три этапа; коэффициент добавления алюминия в первую партию шихты на этапах 1 и 2 составляет 1,0; коэффициент добавления алюминия во вторую партию шихты на этапах 1 и 2 составляет 1,05; коэффициент добавления алюминия во вторую партию шихты на этапе 3 составляет 1,0; совокупный коэффициент добавления алюминия в одну плавку составляет 1,02. Весовое отношение ванадийсодержащего материала на этапе 1 к количеству ванадийсодержащего материала на этапе 2 (рассчитывается по объему содержания ванадия) составляет 1:1; весовое отношение общего количества ванадийсодержащего материала на этапах 1 и 2 к количеству ванадийсодержащего материала на этапе 3 (рассчитывается по объему содержания ванадия) составляет 20:2. Время предварительного восстановления плавки на этапе 3 составляет 1 мин/т.сплава; после завершения восстановления расплавленный шлак опрокидывают в рафинировочную печь для рафинирования, в которую предварительно загружается ферросилиций и СаО; объем добавления ферросилиция составляет 6 массовых % от совокупного теоретического объема добавления восстановителя, весовое отношение ферросилиция к СаО составляет 1:1, время рафинирования составляет 1 мин/т сплава; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава.

При соблюдении упомянутых условий плавки и выполнении упомянутой последовательности операций объем содержания ванадия в шлаке на этапах 1 и 2 составляет 2,2%, объем ванадия в рафинированном шлаке составляет 0,5%, выход феррованадия составляет 95,3%; удельный расход электроэнергии составляет 1100 кВт/т, содержание алюминия в сплаве составляет 2,0%.

Пример реализации 2

Условия плавки: сырье для плавки - V2O5, V2O3, ванадийсодержащая пыль (с массовой долей ванадия 36,3%) и ванадийсодержащий тонкодисперсный порошок (с массовой долей ванадия 50,5%); их весовое отношение составляет 2:6:1:1. Процесс плавки делится на три этапа; коэффициент добавления алюминия в первую партию шихты на этапах 1 и 2 составляет 1,0; коэффициент добавления алюминия во вторую партию шихты на этапах 1 и 2 составляет 1,1; коэффициент добавления алюминия во вторую партию шихты на этапе 3 составляет 0,4; совокупный коэффициент добавления алюминия в одну плавку составляет 1,05. Весовое отношение ванадийсодержащего материала на этапе 1 к количеству ванадийсодержащего материала на этапе 2 (рассчитывается по объему содержания ванадия) составляет 1:1; весовое отношение общего количества ванадийсодержащего материала на этапах 1 и 2 к количеству ванадийсодержащего материала на этапе 3 (рассчитывается по объему содержания ванадия) составляет 20:3. Время предварительного восстановления плавки на этапе 3 составляет 1 мин/т.сплава; после завершения восстановления расплавленный шлак опрокидывают в рафинировочную печь для рафинирования, в которую предварительно загружается А1 и СаО; объем добавления СаО и А1 составляет 3 массовых % от совокупного теоретического объема добавления восстановителя, весовое отношение А1 к СаО составляет 1:1, время рафинирования составляет 1 мин/т.сплава; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава.

При соблюдении упомянутых условий плавки и выполнении упомянутой последовательности операций объем содержания ванадия в шлаке на этапах 1 и 2 составляет 1,5%, объем ванадия в рафинированном шлаке составляет 0,7%, выход феррованадия составляет 96,2%; удельный расход электроэнергии составляет 1020 кВт/т, содержание алюминия в сплаве составляет 1,4%.

Пример реализации 3

Условия плавки: сырье для плавки - V2O5, V2O3 и ванадийсодержащая пыль (с массовой долей ванадия 36,3%); их весовое отношение составляет 2:7:1. Процесс плавки делится на четыре этапа; коэффициент добавления алюминия в первую партию шихты на этапе 1 составляет 1,0; коэффициент добавления алюминия во вторую партию шихты на этапе 1 составляет 1,3; коэффициент добавления алюминия в первую партию шихты на этапах 2 и 3 составляет 1,0; коэффициент добавления алюминия во вторую партию шихты на этапах 2 и 3 составляет 1,2; коэффициент добавления алюминия в шихту на этапе 4 составляет 0,4; совокупный коэффициент добавления алюминия в одну плавку составляет 1,06. Весовое отношение ванадийсодержащего материала на первых трех этапах (рассчитывается по объему содержания ванадия) составляет 1:1:1; весовое отношение общего количества ванадийсодержащего материала на этапах 1~3 к количеству ванадийсодержащего материала на этапе 4 (рассчитывается по объему содержания ванадия) составляет 20:5. Время предварительного восстановления плавки на этапе 4 составляет 2 мин/т сплава; после завершения восстановления расплавленный шлак опрокидывают в рафинировочную печь для рафинирования, в которую предварительно загружается Al и СаО; объем добавления СаО и Al составляет 2 массовых % от совокупного теоретического объема добавления восстановителя, весовое отношение А1 к СаО составляет 1:1, время рафинирования составляет 2 мин/т сплава; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава.

При соблюдении упомянутых условий плавки и выполнении упомянутой последовательности операций объем содержания ванадия в шлаке на этапах 1~3 составляет 0,7%, объем ванадия в рафинированном шлаке составляет 0,8%, выход феррованадия составляет 97,1%; удельный расход электроэнергии составляет 950 кВт/т, содержание алюминия в сплаве составляет 1,2%.

Пример реализации 4

Условия плавки: сырье для плавки - V2O5 и V2O3; их весовое отношение составляет 5:5. Процесс плавки делится на четыре этапа; коэффициент добавления алюминия в первую партию шихты на этапе 1 составляет 1,1; коэффициент добавления алюминия во вторую партию шихты на этапе 1 составляет 1,4; коэффициент добавления алюминия в первую партию шихты на этапах 2 и 3 составляет 1,0; коэффициент добавления алюминия во вторую партию шихты на этапах 2 и 3 составляет 1,2; коэффициент добавления алюминия в шихту на этапе 4 составляет 0,2; совокупный коэффициент добавления алюминия в одну плавку составляет 1,08. Весовое отношение ванадийсодержащего материала на первых трех этапах (рассчитывается по объему содержания ванадия) составляет 1:1:1; весовое отношение общего количества ванадийсодержащего материала на этапах 1-3 к количеству ванадийсодержащего материала на этапе 4 (рассчитывается по объему содержания ванадия) составляет 20:5. Время предварительного восстановления плавки на этапе 4 составляет 3 мин/т сплава; после завершения восстановления расплавленный шлак опрокидывают в рафинировочную печь для рафинирования, в которую не производится предварительный загрузки восстановительной и флюса, время рафинирования составляет 3 мин/т сплава; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава.

При соблюдении упомянутых условий плавки и выполнении упомянутой последовательности операций объем содержания ванадия в шлаке на этапах 1-3 составляет 0,3%, объем ванадия в рафинированном шлаке составляет 1,1%, выход феррованадия составляет 97,7%; удельный расход электроэнергии составляет 910 кВт/тб содержание алюминия в сплаве составляет 0,8%.

Сравнительный пример

Условия плавки: сырье для плавки - V2O5, V2O3 и ванадийсодержащая пыль (с массовой долей ванадия 35,7%); их весовое отношение составляет 2:6:2. Процесс плавки разбивается на три этапа, применяется метод равномерного распределения алюминия; коэффициент добавления алюминия на каждом этапе составляет 1,05, совокупный коэффициент добавления алюминия составляет 1,05. Добавление шихты на каждом этапе осуществляется двумя партиями.

При соблюдении упомянутых условий плавки и выполнении упомянутой последовательности операций после полного завершения реакции (темп снижения содержания ванадия в шлаке ≤0,05%/мин). Средний объем содержания ванадия в шлаке на этапах 1 и 2 составляет 2,5%, объем ванадия в рафинированном шлаке на этапе 3 составляет 1,6%, выход феррованадия составляет 94,6%; удельный расход электроэнергии составляет 1410 кВт/т., содержание алюминия в сплаве составляет 1,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВОВ ФЕРРОВАНАДИЯ НА ОСНОВЕ АЛЮМИНОТЕРМИЧЕСКОГО САМОРАСПРОСТРАНЯЮЩЕГОСЯ ГРАДИЕНТНОГО ВОССТАНОВЛЕНИЯ И РАФИНИРОВАНИЯ ШЛАКОМ | 2018 |

|

RU2733772C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ И СПЛАВ ФЕРРОВАНАДИЯ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2781698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2008 |

|

RU2374349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

Изобретение относится к металлургии, в частности к получению сплава феррованадия. В способе в качестве сырья используют ванадийсодержащий материал, процесс плавки делят на N этапов. На этапах от 1 до N-1 шихту двумя партиями загружают в печь для плавки; в течение этапа N-1 происходит завершение плавки и выпуск шлака; в течение этапа N происходит единоразовое добавление шихты в печь для предварительного восстановления плавки; при этом коэффициент добавления алюминия в первой партии шихты на этапах от 1 до N-1 составляет 1,0-1,1, коэффициент добавления алюминия во второй партии шихты на этапах от 1 до N-1 составляет 1,0-1,4, коэффициент добавления алюминия в шихту в течение этапа N составляет 0,2-1,0; совокупный коэффициент добавления алюминия в шихту составляет 1,00-1,08; при этом коэффициент добавления алюминия в первой партии шихты этапов от 1 до N-1 меньше значения коэффициента добавления алюминия во второй партии шихты этапов от 1 до N-1. После завершения восстановления расплавленный шлак перемещают в рафинировочную печь для рафинирования; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава. Изобретение позволяет улучшить термодинамические условия процесса плавки и значительно снизить потери ванадия в шлаке. 11 з.п. ф-лы, 4 пр.

1. Способ получения сплава феррованадия, характеризующийся тем, что

включает в себя следующие этапы:

а) в качестве сырья используют ванадийсодержащий материал, процесс плавки делят на N этапов, для каждого этапа подготавливают шихту с соответствующим составом; на этапах от 1 до N-1 шихту двумя партиями загружают в печь для плавки; в течение этапа N-1 происходит завершение плавки и выпуск шлака; в течение этапа N происходит единоразовое добавление шихты в печь для предварительного восстановления плавки; при этом коэффициент добавления алюминия в первой партии шихты на этапах от 1 до N-1 составляет 1,0-1,1, коэффициент добавления алюминия во второй партии шихты на этапах от 1 до N-1 составляет 1,0-1,4, коэффициент добавления алюминия в шихту в течение этапа N составляет 0,2-1,0; совокупный коэффициент добавления алюминия в шихту составляет 1,00-1,08; на этапе а) коэффициент добавления алюминия в первой партии шихты этапов от 1 до N-1 меньше значения коэффициента добавления алюминия во второй партии шихты этапов от 1 до N-1;

б) после завершения восстановления расплавленный шлак перемещают в рафинировочную печь для рафинирования; после завершения рафинирования и естественного охлаждения корпуса печи выбивают футеровку печи и отделяют шлак от металла для получения сплава, при этом N является любым целым числом от 3 до 5.

2. Способ получения сплава феррованадия по п. 1, отличающийся тем, что на этапе а) упомянутого способа получения сплава феррованадия коэффициент добавления алюминия в первой и второй партии шихты первого этапа составляет соответственно 1,0-1,1 и 1,05-1,4; коэффициент добавления алюминия в первой и второй партии шихты этапов от 2 до N-1 составляет соответственно 1,0-1,05 и 1,05-1,2.

3. Способ получения сплава феррованадия по п. 1 или 2, отличающийся тем, что на этапе а) упомянутого способа получения сплава феррованадия на этапах от 1 до N-1 коэффициент добавления алюминия на этапе i больше или равен значению коэффициента добавления алюминия на этапе i+1; i равен от 1 до N-2.

4. Способ получения сплава феррованадия по любому из пп. 1-3, отличающийся тем, что на этапе а) коэффициент добавления алюминия в шихту на этапе N составляет 0,2-0,4.

5. Способ получения сплава феррованадия по любому из пп. 1-4, отличающийся тем, что этап а) удовлетворяет как минимум одному из нижеперечисленных пунктов: на этапах от 1 до N-1 весовое отношение количества ванадийсодержащего материала в этапе i к количеству ванадийсодержащего материала в этапе i+1 рассчитывают как 0,8-1,2; i равен от 1 до N-2; на этапах от 1 до N-1 весовое отношение общего количества ванадийсодержащего материала к количеству ванадийсодержащего материала этапа N по содержанию ванадия рассчитывают как от 20:2 до 5; на этапах от 1 до N-1 весовое отношение шихты первой партии к количеству шихты второй партии по содержанию ванадия рассчитывают как от 1:0,8 до 1,2.

6. Способ получения сплава феррованадия по любому из пп. 1-5, отличающийся тем, что этап а) удовлетворяет как минимум одному из нижеперечисленных пунктов: упомянутый ванадийсодержащий материал представляет собой один или несколько видов оксида ванадия, ванадийсодержащей пыли или ванадийсодержащего тонкодисперсного порошка; упомянутая шихта состоит из ванадийсодержащего материала, железа, алюминия и шлакообразующего компонента; в том числе общее количество добавления железа определяют посредством расчета отношения веса феррованадия в составе производимого сплава, которое затем равномерно распределяют на каждую партию шихты в каждом этапе плавки; в качестве шлакообразующего компонента используют оксид кальция или кальциевую соль, количество его добавления определяют в размере 5-15% от веса ванадия в составе ванадийсодержащего материала.

7. Способ получения сплава феррованадия по п. 6, отличающийся тем, что весовое отношение оксида ванадия в составе упомянутого ванадийсодержащего материала составляет ≥80%.

8. Способ получения сплава феррованадия по п. 6 или 7, отличающийся тем, что упомянутый ванадийсодержащий материал представляет собой V2O3 и/или V2O5.

9. Способ получения сплава феррованадия по любому пп. 1-8, отличающийся тем, что на этапе а) нормой полноты реакции в каждом этапе является темп снижения содержания ванадия в шлаке ≤0,05%/мин; выход шлака в каждом этапе плавки составляет не менее 80% от общего количества шлака.

10. Способ получения сплава феррованадия по любому из пп. 1-9, отличающийся тем, что на этапе б) упомянутого способа получения сплава феррованадия время предварительного восстановления плавки на N этапах составляет 1-3 мин/т сплава; время рафинирования также составляет 1-3 мин/т сплава.

11. Способ получения сплава феррованадия по любому из пп. 1-10, отличающийся тем, что на этапе б) в рафинировочную печь предварительно загружают смесь из восстановителя и флюса.

12. Способ получения сплава феррованадия по п. 11, отличающийся тем, что в качестве восстановителя используют алюминий и/или ферросилиций, количество его добавления не превышает 2-8 мас.% от теоретического совокупного количества добавления восстановителя в одну плавку; в качестве флюса используют легкоплавкий оксид или соль Са, K или Na, весовое отношение его количества добавления к количеству добавления восстановителя составляет от 0,5 до 1:1.

| CN 105018828 А, 04.11.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

| CN 107964599 B, 04.02.2020. | |||

Авторы

Даты

2024-11-18—Публикация

2021-03-05—Подача