Изобретение относится к металлургии, точнее к получению сплавов и шлаков специального состава, и предназначено для использования при производстве стали путем смешения жидкой стали - заготовки, получаемой в одном плавильном агрегате, с раскисляющим и легирующим сплавом, получаемым совместно с синтетическим шлаком в другом.

Известны способы получения раскислящего и легирующего сплава совместно с синтетическим шлаком путем расплавления в дуговой электропечи шихты, состоящей из соответствующих ферросплавов, отходов сталей и сплавов (а.с. СССР N 191599, N 208739, МПК С 21 C).

Использование в этих способах ферросплавов, производство которых требует больших затрат (добыча руд, обогащение, выплавка, дробление), увеличивает стоимость получаемого сплава и шлака.

Известен также способ получения легирующего и раскисляющего сплава совместно с синтетическим шлаком в электропечи, включающий завалку в печь шихты, в состав которой входят окислы легирующих элементов, восстановитель и известь, их совместное расплавление в печи с введением во время плавления извести (а.с. СССР N 1122708, кл. С 21 С 5/54). Для осуществления этого способа используется шихта, включающая ванадийсодержащий шлак 40...50%, восстановитель 10...30%, иттроцерит 1..5%, известь остальное. Этот способ дешевле описанных выше, так как при его осуществлении используются менее дорогостоящие исходные материалы, а именно окислы легирующих элементов - шлак ванадиевый, получаемый при переделе ванадиевых чугунов, вместо феррованадия. Однако осуществления этого способа требуется повышенный расход ванадийсодержащего шлака и восстановителя, что объясняется низкой степенью извлечения ванадия из ванадийсодержащего шлака и высоким расходом восстановителя, например вторичного алюминия, обусловленным высокой его активностью к кислороду атмосферы, а также нежелательным увеличением объема шлака и снижением концентрации в шлаке окислов ванадия.

Задачей изобретения является снижение затрат и трудоемкости получения легирующего и раскисляющего сплава совместно с синтетическим шлаком, обеспечивающими требуемые механические свойства поучаемой стали.

Поставленная задача решается за счет того, что в способе получения легирующего и раскисляющего сплава совместно с синтетическим шлаком в электропечи, включающем завалку в печь шихты, в состав которой входят окислы легирующих элементов, восстановитель и известь, их совместное расплавление в печи с введением во время плавления извести, известь в процессе завалки и плавления вводят в количестве, обеспечивающем отношение окисла кальция к кремнезему (CaO/SiO2) в шлаке после расплавления шихты как (1,8...2,8): 1, после чего производят обработку жидкого шлака углеродосодержащим материалом при расходе 20. . . 60 кг на 1 т шлака, затем в печь вводят известь и глиноземсодержащие материалы в количестве, достаточном для получения заданного состава.

Введение в процессе завалки и плавления извести в количестве, обеспечивающем отношение окисла кальция к кремнезему в шлаке после расплавления шихты как (1,8...2,8): 1, позволяет обеспечить высокую степень извлечения ванадия и марганца из шлака.

Уменьшение количества извести, обеспечивающей отношения CaO/SiO2 менее 1,8, приводит к снижению извлечения ванадия и марганца из шлака, что объясняется следующим: присутствующие в шлаке и образующиеся низшие основные окислы ванадия V2O3, VO, V2O4 и окись марганца MnO в процессе восстановления шлака в присутствии кремнезема SiO2 связываются в силикаты, из которых дальнейшее восстановление ванадия и марганца затруднено.

Увеличение количества извести, обеспечивающей отношение CaO/SiO2 более 2,8, приводит к снижению извлечения ванадия и марганца из-за увеличения объема шлака при повышении концентрации окислов кальция, что приводит к снижению концентрации окислов ванадия и марганца в шлаке, а также к снижению активности шлака из-за повышения его вязкости.

Последующая обработка жидкого шлака углеродосодержащим материалом при расходе 20. . .69 кг на 1 т шлака позволяет улучшить условия восстановления ванадия и марганца из окислов за счет нейтрализации кислорода атмосферы печи, а также частичного участия углерода в восстановлении окислов железа, ванадия и марганца.

Повышение расхода углеродосодержащего материала свыше 60 кг на 1 т приводит у науглероживанию сплава, что в свою очередь требует более глубокого обезуглероживания и переокисления жидкой стали - заготовки (особенно при выплавке низколегированных сталей, C% < 0,15). При этом снижается уровень рафинирования стали от серы (десульфурации) и от неметаллических включений, что приводит к снижению пластичности и вязкости получаемой стали.

Снижение расхода углеродосодержащего материала (менее 20 кг, на 1 т) не обеспечивает нейтрализацию кислорода атмосферы печи, что затрудняет восстановление окислов железа, ванадия, марганца и снижает степень извлечения ванадия и марганца.

Последующее введение в печь извести и глиноземсодержаших материалов в количестве, достаточном для получения шлака заданного состава, позволяет получить сплав и синтетический шлак с необходимым уровнем рафинирования металла и таким образом обеспечить требуемые механические свойства получаемой стали.

В шихте в качестве окислов легирующих компонентов, восстановителя и углеродосодержащего материала используются соответственно ванадиевый конверторный шлак, ферросилиций и коксик.

Химический состав конверторного шлака, мас.%: V2O5 - 21; SiO2 - 20; Fe0 - 40 MnO - 9; железо - 5 (Al2O3+CuO+MgO+TiO2) - 5; ферросилиций - Si - 45; известь - CaO - 80, глиноземсодержащий материал (шлак от производства вторичного алюминия) Al2O3 - 85, SiO2 - 15.

Пример выплавки марганецхроммолибденванадиевой стали 15Х2ГМФА, используемой для производства глубиннонасосных штанг диаметром 19 и 22 мм по ТУ 26-16-69 с предлагаемым способом получения раскисляющего и легирующего сплава совместно с синтетическим шлаком.

Жидкая заготовка, легированная молибденом, выплавлялась в 70-тонной основной мартеновский печи согласно существующей на предприятии технологии. Масса жидкой заготовки 61 т. Жидкий раскисляющий и легирующий сплав совместно с синтетическим шлаком получали в основной электродуговой печи ДСП -12.

Завалка печи, кг: известь - 800, ванадиевый шлак (V2O5 - 21%) - 600, ферросилиций ФС 45 (Si - 45%) - 235, феррохром ФХ 025 (C - 0,20; Cr - 70%) - 1950, силикомарганец (Mn - 72%, Si - 17%) - 850, углеродистые отходы (Ст 3сп) - 800.

В процессе плавления в печь загрузили известь в количестве 200 кг.

По расплавлении произвели обработку жидкого шлака углеродосодержащим материалом, для чего в печь ввели коксик - 52 кг

В доводку плавки ввели, кг; известь - 600, глиноземсодержащий материал - 600.

Химический состав синтетического шлака по расплавлении и обработке коксиком, мас. %: SiO2 - 28,45; Са0 - 65,8; MgO - 4,10; Al2О3 - 1,64, при этом отношение CaO/SiO2 = 2,31.

Химический состав жидкой заготовки перед выпуском плавки, мас. %: С - 0,11; Mn - 0,15; Si - 0,08; P - 0,016; S - 0,034; Cr - 0,15; Ni - 0,29; Mo - 0,22; Cu - 0,21.

Химический состав сплава, мас. %: С - 0,70; Mn - 15,2; Cr - 34,1; V - 1,62.

Химический состав синтетического шлака перед выпуском плавки, мас.%: SiO2 - 18; Al2О3 - 20,6; Mg0 - 8; Ca0 - 53,4.

Химический состав стали, полученной после выпуска и смешения жидкой заготовки с жидким раскисляющим и легирующим сплавом и синтетическим шлаком при общей массе плавки 65 т, мас.%: С - 0,15; Mn - 1,08; Si - 0,31; P - 0,020; S - 0,015; Cr - 2,01; Ni - 0,28; Mo - 0,21; V - 0,10; Cu - 0,21.

При этом степень извлечения ванадия и марганца из ванадийсодержащего шлака составила 92 и 95% соответственно от расчетного содержания их в ванадийсодержащем шлаке (V - 65 и Mn - 28,5 кг при расчетном содержании 70,65 и 30 кг соответственно).

Химический состав стали соответствовал требованиям ТУ 26-16-69.

Для сравнения сталь 15Х2ГМФА выплавляли с применением раскисляющего и легирующего сплава и синтетического шлака, полученных способом, описанным в прототипе.

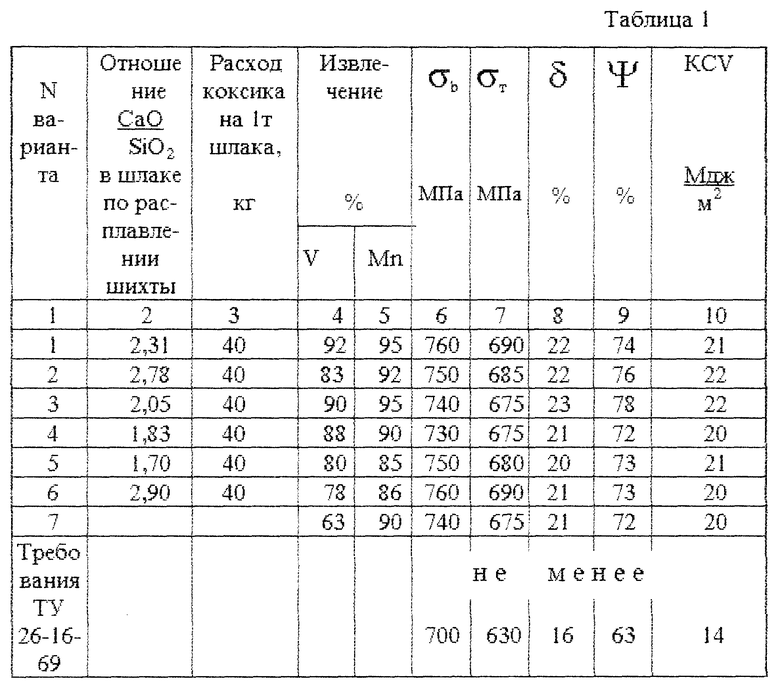

В таблице 1 приведены значения степени извлечения ванадия и марганца из шлака и механические свойства штанг из стали, выплавленной с применением раскисляющего и легирующего сплава и синтетического шлака, полученных предлагаемым способом при различных значениях отношения CaO/SiO2 (варианты 1 - 4), способом, при котором отношение CaO/SiO2 ниже 1,8 (вариант 5), выше 2,8 (вариант 6) и способом, описанным в прототипе (варианта 7).

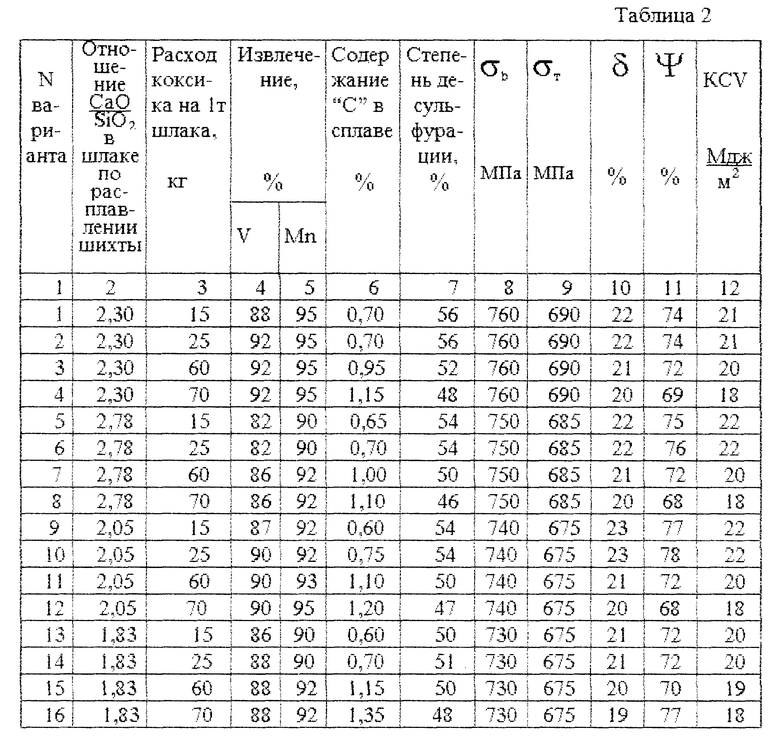

В таблице 2 приведены значения извлечения ванадия и марганца из шлака и механические свойства штанг из стали, выплавленной с применением раскисляющего и легирующего сплава и синтетического шлака, полученных предлагаемым способом при различных расходах углеродосодержащего материала (коксика).

Из таблиц видно, что применение предложенного способа позволяет получить легирующий и раскисляющий сплав и синтетический шлак, обеспечивающие требуемые свойства выплавляемой стали. При этом затраты по легированию стали ванадием за счет снижения затрат и трудоемкости получения легирующего сплава совместно с синтетическим шлаком по сравнению со способом - прототипом уменьшаются в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ЖИДКОЙ ЗАГОТОВКИ ПРИ ВЫПЛАВКЕ НИЗКО- И СРЕДНЕУГЛЕРОДИСТОЙ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2267548C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| СПОСОБ НАВЕДЕНИЯ СИНТЕТИЧЕСКОГО РАФИНИРУЮЩЕГО ШЛАКА ПРИ ОБРАБОТКЕ ЖИДКОЙ СТАЛЬНОЙ ЗАГОТОВКИ НА УСТАНОВКЕ "ПЕЧЬ-КОВШ" И ШИХТА ДЛЯ НАВЕДЕНИЯ СИНТЕТИЧЕСКОГО РАФИНИРУЮЩЕГО ШЛАКА | 2003 |

|

RU2255119C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕТОДОМ АЛЮМИНОТЕРМИИ | 1998 |

|

RU2157858C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

Изобретение относится к металлургии, конкретнее к получению сплавов и шлаков специального состава для использования при производстве стали путем смешения жидкой стали-заготовки, получаемой в одном плавильном агрегате, с раскисляющим и легирующим сплавом, получаемым совместно с синтетическим шлаком в другом. Технический результат - снижение затрат и трудоемкости получения легирующего и и раскисляющего сплава совместно с синтетическим шлаком, обеспечивающих требуемые механические свойства получаемой стали. Способ включает завалку в печь шихты, в состав которой входят окислы легирующих элементов, восстановитель и известь, их совместное расплавление в печи с введением во время плавления извести. Для увеличения степени извлечения легирующих элементов и получения сплава и синтетического шлака с необходимым уровнем рафинирования металла известь в процессе завалки и плавления вводят в количестве, обеспечивающем отношение окисла кальция к кремнезему в шлаке после расплавления шихты как (1,8 - 2,8) : 1. После чего производят обработку жидкого шлака углеродсодержащим материалом при расходе 20 - 60 кг на 1 т шлака. Затем в печь вводят известь и глиноземсодержащие материалы в количестве, достаточном для получения шлака заданного состава. 2 табл.

Способ получения легирующего и раскисляющего сплава совместно с синтетическим шлаком в электропечи, включающий завалку в печь шихты, в состав которой входят окислы легирующих элементов, восстановитель и известь, их совместное расплавление в печи с введением во время плавления извести, отличающийся тем, что известь в процессе завалки и плавления вводят в количестве, обеспечивающем отношение окисла кальция к кремнезему в шлаке после расплавления шихты как (1,8 - 2,8) : 1, после чего производят обработку жидкого шлака углеродсодержащим материалом при расходе 20 - 60 кг на 1 т шлака, затем в печь вводят известь и глиноземсодержащие материалы в количестве, достаточном для получения шлака заданного состава.

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 0 |

|

SU191599A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА ДЛЯ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2031135C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОПЕЧИ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 1995 |

|

RU2092575C1 |

| Информационное табло | 1988 |

|

SU1583965A1 |

| US 4160661, 10.07.1979 | |||

| US 4115108, 19.09.1978 | |||

| Устройство для ориентирования деталей | 1976 |

|

SU655508A1 |

Авторы

Даты

2000-05-27—Публикация

1999-03-23—Подача