Изобретение относится к черной металлургии, конкретнее к выплавке ванадийсодержащей стали в сталеплавильных печах.

Известен способ производства ванадийсодержащих сталей в дуговых печах с присадкой вместо чугуна и части металлолома до 40% от всей завалки первородного материала при производстве углеродистых и легированных сталей (аналог отчет о производстве сталей в 100 т печах с использованием в шихте шихтовой заготовки, состоящей из оксидного материала, залитого чугуном). Готовая сталь имела пониженное содержание вредных примесей.

Известны способы получения ванадийсодержащих сталей с использованием отходов феррованадиевого производства (металлоотсева). При этом использовался качественный металлолом с низким содержанием вредных примесей и металлоотсев. Металлоотсев загружали вместе с металлоломом в печь, вели плавку без окислительного периода, раскисляли шлак в печи с восстановлением окислов ванадия и других. После периода восстановления и нагрева металл сливали в ковш и отправляли на разливку.

Наиболее близким по технической сущности к заявляемому изобретению является способ выплавки ванадийсодержащих сталей [1 прототип] когда в завалку загружают рядовой металлолом и передельный чугун. По расплавлении проводят окислительный период, первый шлак убирают с поверхности жидкого металла, присаживают шлакообразующие, полученный шлак раскисляют, затем присаживают металлоотсев и снова присаживают раскислитель, восстанавливают из шлака ванадий и другие окислы. Готовят металл по температуре и химическому составу сливают из печи в ковш.

Техническая задача изобретения осуществление экономического массового производства высококачественной ванадийсодержащей стали с использованием новых шихтовых материалов и легирующих добавок, обеспечивающих получение в расплаве низкого содержания примесей цветных металлов.

Технический результат достигается тем, что в металлическую шихту взамен чугуна и металлического лома загружают 20-60% металлошихты в виде шихтовой заготовки из передельного чугуна и железосодержащего оксидного материала, а в качестве ванадийсодержащих материалов в расплав вводят магнитную шлакометаллическую фракцию ванадиевого конвертерного шлака (металлоотсев) в количестве 20-250 кг на тонну расплава. Шихтовая заготовка содержит передельный чугун и железосодержащий оксидный материал при следующем содержании компонентов, мас.

Передельный чугун 65 90

Железосодержащий оксидный материал 10 35

В качестве железосодержащего оксидного материала используют конечные сталеплавильные шлаки, окалину, агломерат, руды, концентраты, окатыши, отходы огневой зачистки и шлифовки металла или колошниковую пыль. Полученный расплав доводят по химическому составу и температуре в ковше на установке печь-ковш. Для легирования расплава используют магнитную шлакометаллическую фракцию ванадиевого конвертерного шлака размером 1-200 мм и следующего химического состава, мас. железо металлическое 30-90,0; окислы железа в пересчете на FeO 3,00-30,0, углерод 0,5-3,0, окислы ванадия в пересчете на V2O5 2,0-5,0, фосфор 0,05-0,08; сера 0,05-0,07. Магнитную шлакометаллическую фракцию ванадиевого конвертерного шлака, содержащую окислы ванадия присаживают в расплав в процессе слива его в ковш, обеспечивая восстановление ванадия из окислов в период доводки расплава в ковше. Замена части металлолома и передельного чугуна указанной выше шихтовой заготовкой обеспечивает проведение активного процесса расплавления шихты в печи, раннее образование шлака и окисление вредных примесей, получение стали с пониженным содержанием цветных металлов. Замена части металлолома и передельного чугуна в виде шихтовой заготовки в количестве 20-60% от массы металлошихты вызывает раннее окисление углерода чугуна кислородом, содержащимся в твердом окислителе. Эта реакция начинается при температуре 850-1150oC еще до расплавления чугуна, постепенно ускоряясь с повышением температуры. Интенсивность окисления углерода кислородом твердого железосодержащего окислителя растет благодаря большой поверхности соприкосновения (C) и (O).

При этом нижний предел относится к выплавке рядовых углеродистых марок стали неответственного сортамента, а верхний предел 60% относится к производству качественных углеродистых и легированных марок сталей. Приведенные пределы подтверждены также экспериментально.

Шихтовая заготовка представляет собой металлическую чугунную чушку с частицами твердого окислителя, распределенными равномерно по объему чушки (при изготовлении на днище мульды засыпается твердый окислитель, а затем заливается чугуном). Шихтовая заготовка имеет по сравнению с температурой металлической ванны (1500-1580oC) пониженную температуру плавления 1170-1200oC, обладает развитой поверхностью контакта частиц твердого окислителя с чугуном.

После ввода шихтовой заготовки в ванну в начальный период расплавления, когда металл еще нагрет относительно слабо, пониженная температура плавления основы шихтовой заготовки (чугуна) обеспечивает быстрое его расплавление даже в плохо нагретой ванне.

Одновременно с этим происходит нагрев и разложение оксида железа на закись железа и свободный кислород, которые поступают в реакцию с компонентами чугуна углеродом, кремнием, марганцем и фосфором, окисляя их. При этом окисление углерода в шихтовой заготовке начинается с момента расплавления чугуна и протекает благодаря благоприятным термодинамическим и кинетическим условиям с высокими скоростями, достигающими согласно экспериментальным данным 0,4-0,8 C/мин.

Замена феррованадия отходами его производства обеспечивает экономию этого дефицитного материала. Пределы его ввода выбраны экспериментально.

Влияние ванадия на свойства как углеродистых, так и легированных сталей общеизвестно. Особый интерес представляет использование ванадия в качестве упрочнителя. Повышение, даже на относительно небольшую величину долговечности изделий за счет повышения прочности металла позволяет получить значительную экономию металла и денежных средств.

По имеющимся в литературе и мировой металлургической практике данным о влиянии ванадия на комплекс механических и служебных свойств известно, что микролегирование стали ванадием до 0,10% обеспечивает повышение ее прочности (особенно при пониженных температурах), снижает склонность к перегреву, улучшает свариваемость. Оптимальным для повышения прочности без заметного влияния на пластичность считается содержание ванадия в среднеуглеродистых и некоторых легированных марках стали в пределах 0,10-0,15

При выплавке электростали легирование ванадием обычно производят в конце плавки, после восстановительного рафинирования путем присадки феррованадия. В прототипе имеются сведения о возможности легирования стали ванадием (минуя стадию получения феррованадия) путем использования отходов конвертерного ванадийсодержащего шлака (металлоотсева), добавляемого в период рафинирования электроплавки.

В условиях научно-производственного объединения "Тулачермет" при подготовке ванадийсодержащего шлака для выплавки феррованадия выявляется некоторое количество "заметалленного" шлака (куски шлака, пропитанные металлом), получившего технологическое наименование металлоотсев. Механическое разделение металла и шлака трудно выполнимо и требует применения специального оборудования, а порой и вообще невозможно. Лишь небольшую часть металлоотсева (из-за ограниченности производственных мощностей) переплавляют в дуговой электропечи. При расплавлении шихты происходит разделение металла и шлака. Последний возвращают в технологическую цепь производства феррованадия. Большая же часть магнитной шлакометаллической фракции конвертерного шлака (металлоотсев) складируется.

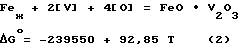

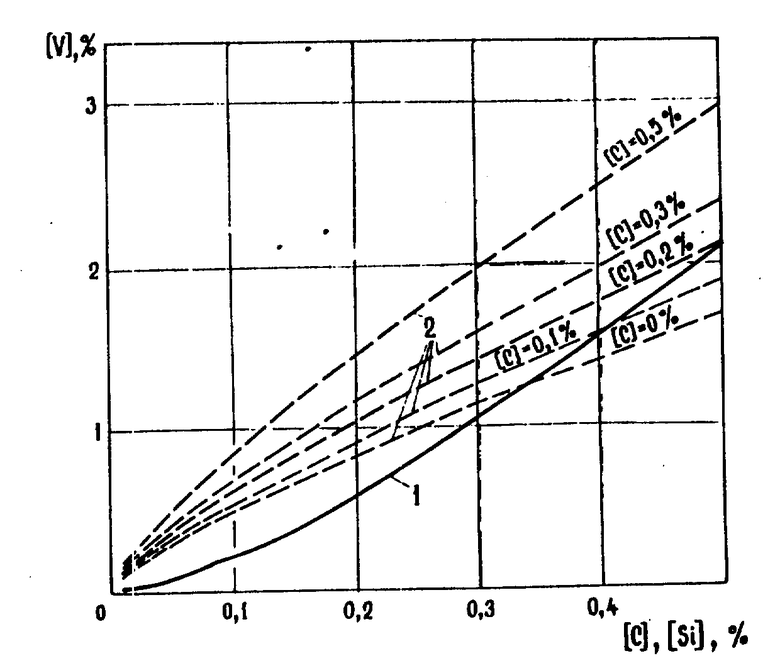

Доказана термодинамическая возможность легирования металла ванадием в дуговой сталеплавильной печи как при сливе в ковш, а также в ковше с расплавом путем присадки материалов, содержащих окислы ванадия, в частности, металлоотсева, за счет восстановления этих окислов кремнием или углеродом расплава. Следует отметить, что присадка металлоотсева на струю расплава при впуске в ковш более предпочтительна чем присадка в печь, так как сокращается продолжительность плавки, отпадает необходимость в выплавке стали с двумя шлаками. Для определения термодинамических возможностей восстановления ванадия углеродом и кремнием были проведены расчеты с использованием следующих уравнений и зависимостей, а также параметров взаимодействия:

2[V] + 3[O] = V2O3 ΔG°= -204930 + 80,32 T (1)

[C]+[O]COr lgK3=lg(Pco/ac•ao=1160/T+2,003 (3)

[Si] + 2[O] = SiO2ж ΔG°= -139433 + 52,47 T (4)

а также параметров взаимодействия:

Результаты расчетов представлены в виде равновесных кривых на фиг. 1 (показаны значения равновесных с углеродом (1) и кремнием (2).

Из чертежа следует, что легирование конструкционных марок сталей ванадием до оптимальных его концентраций (0,10-0,15%) путем присадки содержащих окислы ванадия материалов (металлоотсева) осуществимо как за счет восстановления ванадия кремнием, так и углеродом, так как обычные концентрации этих элементов в рафинированный период обеспечивают даже более высокий равновесный уровень концентрации ванадия в металле.

Таким образом, обычный процесс в дуговой сталеплавильной печи обеспечивает полную возможность использования металлоотсева с целью переработки ванадийсодержащих шлаков для легирования конструкционной стали ванадием.

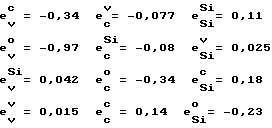

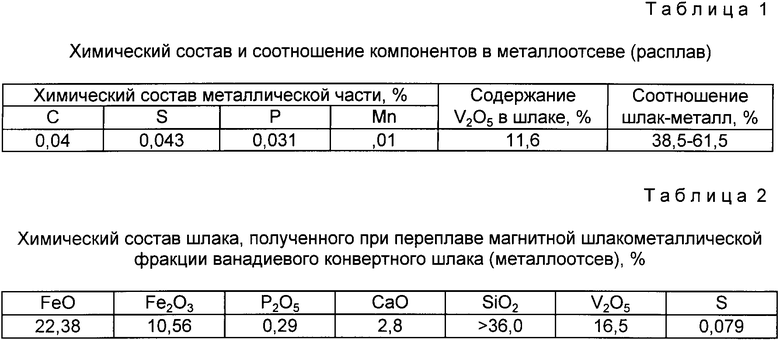

Использованная при проведении опытных плавок магнитная шлакометаллическая фракция ванадиевого конвертерного шлака (металлоотсев) не имеет стандартного химического состава и методик для ее определения не существует. Поэтому в расчетах принимали усредненный по 60 валовым плавкам состав металла и шлака, полученный при переплаве металлоотсева в период проведения опытных плавок. В табл. 1 приведен принятый химический состав и соотношение компонентов (металла и шлака), установленное при проведении балансовой плавки металлоотсева, а в табл. 2 усредненный состав шлака при переплаве.

Металлическая часть металлоотсева, чиста по примесям, обеспечивает увеличение количества металла плавки и дополнительно к шихтовой заготовке за счет своей первородности, обеспечивает требуемое качество.

Для восстановления ванадия из окислов присаживают раскислители: ферросилиций 75% коксик, алюминий. С восстановлением ванадия происходит восстановление марганца и железа. В ковше образуется шлак, способствующий десульфурации металла и снижению потерь тепла. Загрузка в ковш извести из расчета 12-15% от массы металлоотсева обеспечивает получение шлака основностью 1,3-1,5, что позволяет более полно восстановить ванадий из окислов, активно проводить с этим шлаком десульфурацию металла плавки.

Опытные плавки по легированию марочной стали ванадием проводили на выпуске расплава из 5-тонной дуговой электропечи с трансформатором мощностью 1800 кВа (номинальная осадка печи 3 т) с проведением окислительного и восстановительного периода в полном объеме. В печь после скачивания шлака на жидкий металл присаживали ферромарганец из расчета получения среднего содержания его в заданной марке стали. Раскисление металла проводили ферросилицием из расчета введения в металл 0,10-0,12% кремния. Затем вводили шлаковую смесь, состоящую из извести, плавикового шпата и шамота. Металлоотсев вместе загружали в ковш в процессе слива расплава с присадкой на струю раскисляющей смеси из извести, молотого ферросилиция и мелкого кокса. По достижению необходимой температуры и после доведения состава стали до марочного металл разливали на фасонное литье.

В процессе производства контролировали химический состав металла отбором проб и корректировали его добавками необходимых реагентов. В зависимости от содержания ванадия в магнитной шлакометаллической фракции ванадиевого конвертерного шлака ее вводили в расплав, 20-250 кг. Ввода менее 20 кг (даже очень богатой в пересчете на V2O5) не достаточно для легирования стали, остаются только следы. Ввод более 250 кг нецелесообразен из-за повышенного расхода ванадия.

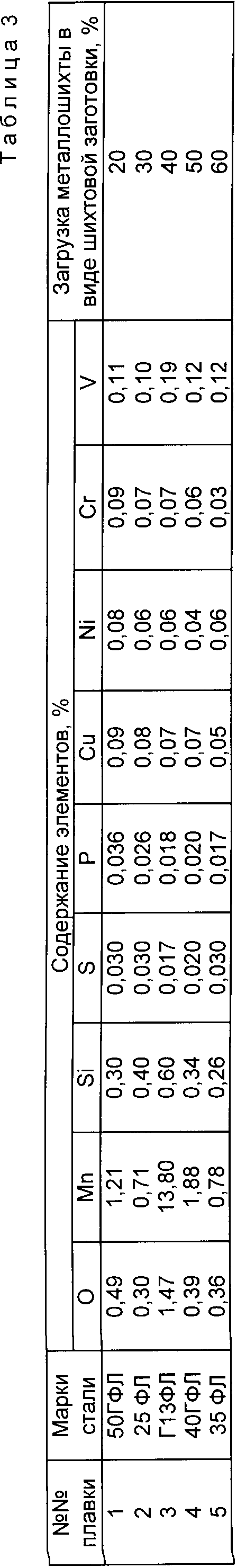

С использованием для легирования ванадийсодержащих материалов было проведено 5 плавок, из них три плавки NN 3,4 и 5 осуществлено с использованием магнитной шлакометаллической фракции ванадиевого конвертерного шлака (металлоотсева) в ковше. В ковш присаживали раскислители (ферросилиций, коксик, алюминий, фракцией 3-20 мм).

Химический состав металла, полученный на этих плавках, приведен в табл. 3.

Для определения степени восстановления ванадия на некоторых плавках расплав перед присадкой металлоотсева проверяли на содержание ванадия, что показало на отсутствие дополнительных источников поступления ванадия в металл.

Концентрацию ванадия в металле определяли по истечении 20-25 минут после окончания присадки. К этому моменту процесс восстановления ванадия из шлака, как показали опытные плавки, практически заканчивался.

Результаты опытных плавок, приведенные в табл. 4 показывают также, что степень извлечения ванадия из металлоотсева довольно высокая (от 82,1 до 97% ).

Использование металлоотсева не повлияло на работу электрооборудования печи. Ход плавки спокойный и совершенно аналогичен периоду рафинирования классического процесса.

Состояние электродов и футеровки печи (по осмотру после выпуска металла из печи) на плавках с использованием металлоотсева по сравнению с обычной плавкой отличий не имело.

Баланс ванадия в опытных плавках показывает, что он весь остается в расплаве: основная часть его восстанавливается в металл, небольшие количества остаются в шлаках. Поэтому отходящие газы и пыль периода рафинирования не анализировались. Визуально усиление пылевыделения не отмечено. Поскольку режим пыле- и газовыделения остается на уровне, характерном для обычной плавки, дополнительных мероприятий для ограничения пыле- и газовыделения проводить не требуется. Возможные незначительные невязки по балансу ванадия или его окислов можно отнести к влажности используемого в плавках металлоотсева, поскольку перед плавкой тщательной сушке его не подвергали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1995 |

|

RU2092570C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

Использование: в области черной металлургии, конкретно в способах выплавки сталей в дуговой электропечи. Сущность изобретения: способ выплавки ванадийсодержащей стали в дуговой электропечи включает загрузку металлошихты из металлолома и передельного чугуна, окислительный период, предварительное раскисление, ввод в расплав легирующих и ванадийсодержащий материалов, доводку расплава по химическому составу и температуре. 20-60% металлошихты загружают в печь в виде шихтовой заготовки из передельного чугуна и железосодержащего оксидного материала. В качестве ванадийсодержащих материалов в расплав вводят магнитную шлакометаллическую фракцию ванадиевого конвертерного шлака в количестве 20-250 кг на тонну расплава. Кроме того, шихтовая заготовка содержит передельный чугун и железосодержащий оксидный материал при следующем содержании компонентов, мас.%: передельный чугун 65-90; железосодержащий оксидный материал 10-35. В качестве железосодержащего оксидного материала используют конечные сталеплавильные шлаки, окалину, агломерат, руды, концентраты, окатыши, отходы огневой зачистки и шлифовки металла или колошниковую пыль. Расплав по химическому составу и температуре доводят в ковше на установке печь-ковш. Магнитная шлакометаллическая фракция размером 1-200 мм ванадиевого конвертерного шлака содержит следующий химический состав, мас.%: железо металлическое 30-90, оксиды железа (в пересчете на FeO) 3-30, углерод 0,5-3,0, окислы ванадия в пересчете на V2O5 не менее 2-5, фосфор 0,05-0,08, сера 0,05-0,07. 5 з.п. ф-лы, 1 ил., 4 табл.

Передельный чугун 65 90

Железосодержащий оксидный материал 10 35

3. Способ по п.1 или 2, отличающийся тем, что в качестве железосодержащего оксидного материала используют конечные сталеплавильные шлаки, окалину, агломерат, руды, концентраты, окатыши, отходы огневой зачистки шлифовки металла или колошниковую пыль.

Железо металлическое 30 90

Окислы железа в пересчете на FeO 3 30

Углерод 0,50 3,0

Окислы ванадия в пересчете на V2O5 2 5

Фосфор 0,05 0,08

Сера 0,05 0,07

6. Способ по п. 1, отличающийся тем, что магнитную шлакометаллическую фракцию ванадиевого конвертерного шлака присаживают в расплав в период слива его в ковш.

| SU, авторское свидетельство, 665003, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1996-05-16—Подача