Область техники, к которой относится изобретение

Изобретение предназначено для применения в авиационной промышленности, в вертолетостроении, для создания опоры главного редуктора вертолета, которая интегрирована в силовую конструкцию фюзеляжа.

Уровень техники

Известно опорное устройство трансмиссии (WO 03016132, В64С 1/12, публ. 27.03.2003), предназначено в основном для передачи динамических и статических нагрузок от несущего винта на фюзеляж вертолета и только частично включено в конструкцию каркаса фюзеляжа, в частности, по передним поддерживающим ребрам как угловым связующим элементам фюзеляжа вертолета. Опорный корпус включает в себя по существу цилиндрический корпусной элемент и выступающие, выполненные за одно целое с ним, опорные стойки. Опорный корпус передает на планер нагрузки, создаваемые несущим винтом. Опорный корпус соединен с силовыми элементами фюзеляжа через звенья, представляющие собой подкосы. Такое техническое решение опорного устройства прототипа не обеспечивает в полном объеме его интеграцию в силовую конструкцию фюзеляжа и требует ответного местного усиления конструкции каркаса фюзеляжа, к которому крепятся задние подкосы опорного устройства для восприятия сосредоточенных нагрузок, что как следствие приводит к увеличению веса конструкции каркаса фюзеляжа.

Недостатком известного технического решения является наличие опорного корпуса, все части которого выполняют только функцию опоры и закрепления главного редуктора и который соединяется с планером вертолета, но не является частью планера вертолета.

Известна опора для установки главного редуктора с несущим винтом (патент RU 2448868 C1, В64С 27/00, публ. 27.04.2012), содержащая опору в виде корпусного тела, состоящего из основания П-образной формы в плане с цилиндрическим корпусным элементом, состыкованный с плоской плитой П-образной формы в плане, в которой сформирован подковообразный элемент. Стыковка основания и плоской плиты выполнена свободными концами П-образных элементов. Главный редуктор крепится на узлы основания, расположенные по периметру корпусного элемента. Обеспечивается перераспределение нагрузок от крепления редуктора непосредственно на шпангоуты каркаса фюзеляжа.

Недостатком технического решения, изложенного в патенте RU 2448868 С1, является наличие в цилиндрическом корпусном элементе выреза для обеспечения прохода вала свободной турбины к главному редуктору.

Другим недостатком является вынужденная компенсация выреза в цилиндрическом корпусном элементе, который расположен между свободными концами П-образного основания и плоской плиты и занимает всю высоту цилиндрического корпусного элемента. Для силовой компенсации выреза предназначен дополнительный силовой элемент - подковообразный элемент в составе плоской плиты, обращенный выпуклой частью в сторону выреза в корпусном элементе. В результате наличия выреза и его вынужденной компенсации дополнительным силовым элементом из-за не рационального распределения потока сил от узлов крепления главного редуктора увеличивается масса конструкции.

Третьим недостатком технического решения, изложенного в патенте RU 2448868 С1, является непосредственное распределение нагрузок от узлов крепления главного редуктора только на шпангоуты, являющиеся поперечными силовыми элементами фюзеляжа. При этом распределение нагрузок продольные балки, являющиеся продольными силовыми элементами фюзеляжа, происходит не по кратчайшему пути, а через дополнительные элементы планера, что приводит к увеличению массы конструкции планера.

Наиболее близким техническим решением является опора для установки главного редуктора с несущим винтом (RU 2343089 С2, В64С 27/00, публ. 10.01.2009), содержащая цилиндрический корпусной элемент, основание, подкрепляющие ребра и узлы крепления главного редуктора, расположенные в приливах к цилиндрическому корпусному элементу. Основание выполнено П-образной формы в плане. Корпусной элемент состыкован с дополнительной плитой параллельной плоскости основания. Корпусной цилиндрический элемент, основание и дополнительная плита в совокупности образуют остов фюзеляжа, соединенный с продольно-поперечным силовым набором фюзеляжа. Цилиндрический корпусной элемент в плоскости хорд, расположенных между свободными концами П-образного основания, переходит в плоский подковообразный элемент, обращенный выпуклой частью вниз от плоскости, в которой по периметру цилиндрического корпусного элемента в приливах расположены узлы крепления главного редуктора.

Недостатком технического решения, изложенного в патенте RU 2343089 С2, является наличие в цилиндрическом корпусном элементе выреза, расположенного между свободными концами П-образного основания, и занимающего всю высоту его стенки, для силовой компенсации которого предназначен дополнительный силовой элемент - окантовка в виде плоского подковообразного элемента, обращенного выпуклой частью вниз. Другим недостатком является наличие промежуточного элемента в виде основания, расположенного по высоте между узлами крепления редуктора и продольно-поперечным силовым набором фюзеляжа.

Раскрытие сущности изобретения

Технической проблемой, решаемой заявляемым изобретением является создание опоры главного редуктора вертолета, обеспечивающей максимально возможное интегрирование опоры в конструкцию фюзеляжа за счет минимизации количества дополнительных силовых и промежуточных элементов между главным редуктором и продольно-поперечным силовым набором фюзеляжа.

Технический результат заключается в обеспечении жесткого крепления главного редуктора вертолета на опоре, в обеспечении восприятия эксплуатационных нагрузок от действия внешних сил и моментов и их перераспределения по каркасу планера вертолета на всех режимах полета.

Для достижения технического результата предлагается опора главного редуктора вертолета, содержащая подредукторную плиту 1, дополнительную плиту 6 и соединяющие их между собой стенки 7, 8, 9, 10, установленные вертикально, причем подредукторная плита 1 и дополнительная плита 6 выполнены в виде цельнофрезерованных деталей, при этом дополнительная плита 6 имеет преимущественно поперечное сечение таврового типа,

подредукторная плита 1 содержит корпус 3, который имеет замкнутый контур коробчатого типа, сверху на противоположных сторонах корпуса 3 расположены два горизонтальных бортика 2, а на других сторонах между ними расположены две площадки 4, снабженные по контуру вертикальными ребрами 5, площадки 4 повторяют форму сопряженной поверхности главного редуктора 31, при этом нижний фланец корпуса 3 присоединен к стенкам 7, 8, 9, 10, на подредукторной плите 1 расположены узлы крепления главного редуктора 31.

Кроме того, подредукторная плита 1 и дополнительная плита 6 изготовлены, как единые детали из алюминиевого сплава методом фрезерования, при этом подредукторная плита 1 расположена сверху, а дополнительная плита 6, расположена снизу относительно балок 12, 13 и шпангоутов 14, 15 фюзеляжа, при этом корпус 3 выполнен с выборками в нижней части.

При этом стенки 7, 8 коробчатой тонкостенной конструкции опоры главного редуктора 31 являются продолжением стенок 24, 25 продольных балок 12, 13 соответственно, стенка 9 коробчатой тонкостенной конструкции опоры главного редуктора 31 является продолжением стенки 27, при этом подредукторная плита 1 через стенки 7, 8, 9, 10 соединяется с дополнительной плитой 6 посредством нижнего фланца корпуса 3, и таким образом она встроена в силовые элементы продольно-поперечного силового набора центральной части фюзеляжа, при этом подредукторная плита 1, дополнительная плита 6 и соединяющие их стенки 7, 8, 9, 10 образуют коробчатую тонкостенную конструкцию опоры главного редуктора 31.

Кроме того, на правой и левой частях дополнительной плиты 6 расположены узлы крепления 29 элементов внешней подвески 30.

При этом на подредукторной плите 1 расположены четыре узла крепления главного редуктора 31, которые выполнены в утолщениях горизонтальных бортиков 2 в виде отверстий, оси которых перпендикулярны плоскости горизонтальных бортиков 2 и в которые запрессованы втулки 11.

Таким образом достигается технический результат.

Достигается жесткое крепление главного редуктора вертолета, восприятие эксплуатационных нагрузок от действия внешних сил и моментов и их перераспределение по каркасу планера вертолета на всех режимах полета, за счет того, что нижний контур корпуса 3 подредукторной плиты 1 и дополнительная плита 6 являются продолжением, соответственно, верхних профилей 16, 17, 20, 21 и нижних профилей 18, 19, 22, 23 продольных балок 12, 13 и шпангоутов 14, 15. Подредукторная плита 1 и дополнительная плита 6 соединены между собой стенками 7, 8, 9, 10 элементов конструкции балочного типа продольно-поперечного силового набора планера вертолета, которые объединяют их в единую коробчатую тонкостенную конструкцию.

Краткое описание чертежей

Сущность предлагаемого изобретения поясняется чертежами:

Заявленное изобретение устройства опоры главного редуктора вертолета поясняется чертежами:

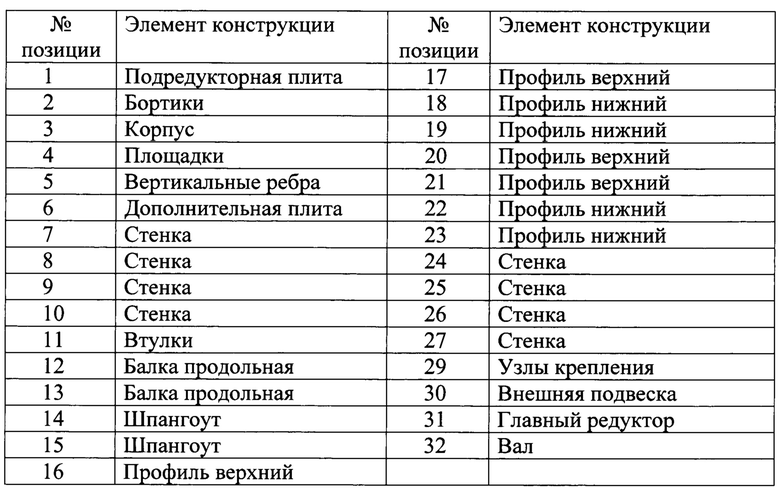

фиг. 1 - продольно-поперечный силовой набор фюзеляжа с подредукторной плитой и дополнительной плитой, изометрический вид;

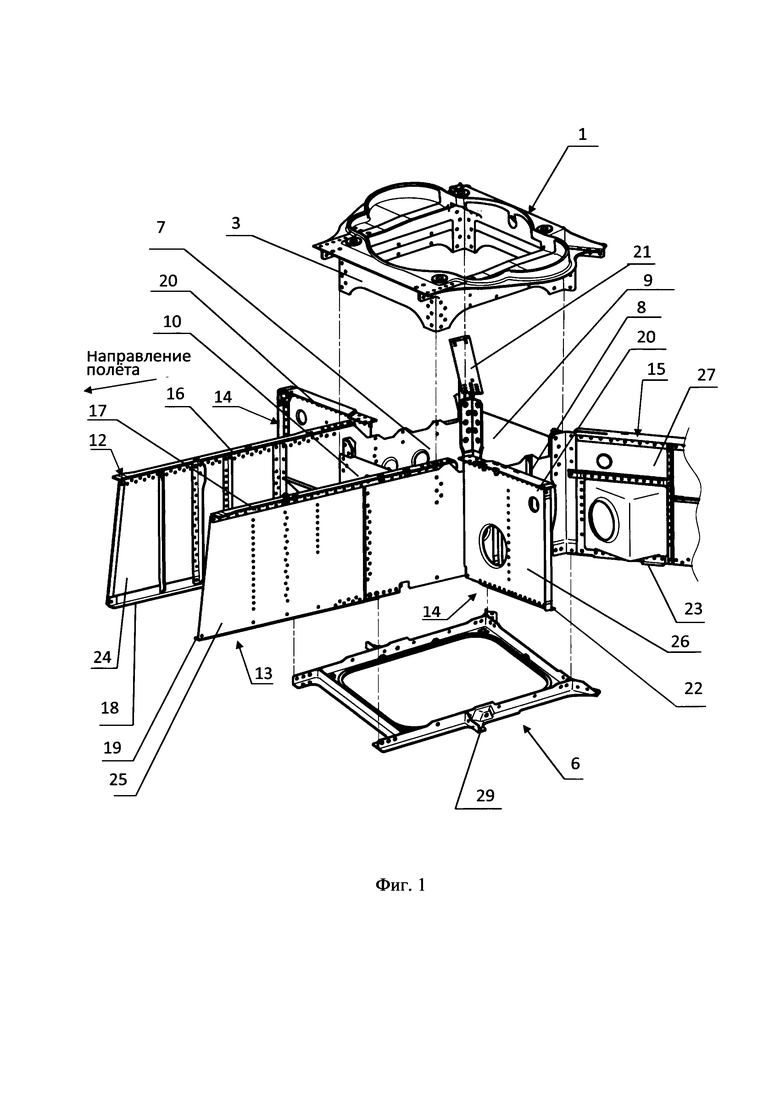

фиг. 2 - подредукторная плита, изометрический вид;

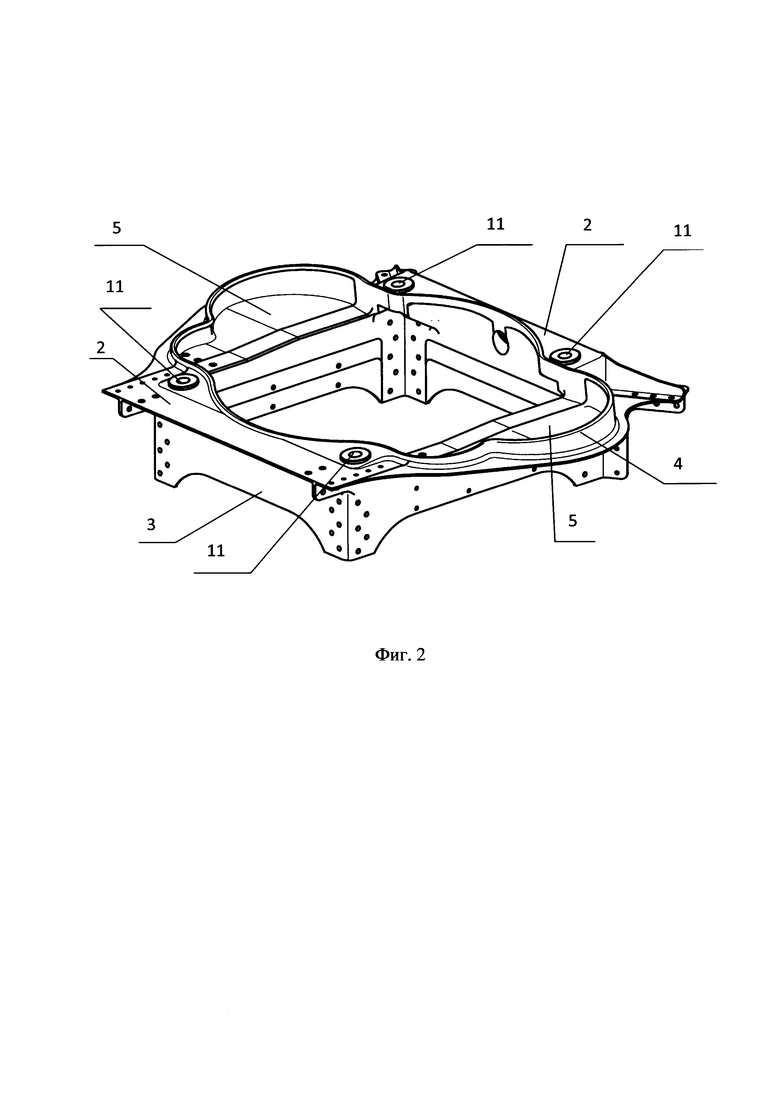

фиг. 3 - дополнительная плита, изометрический вид;

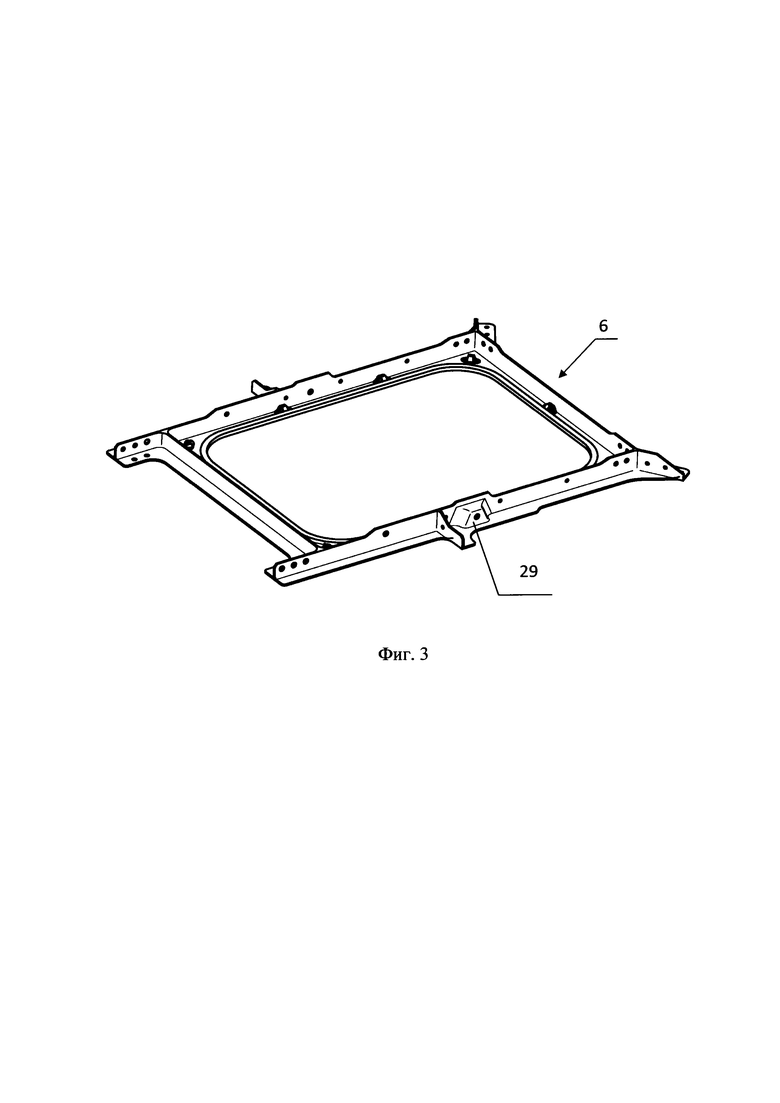

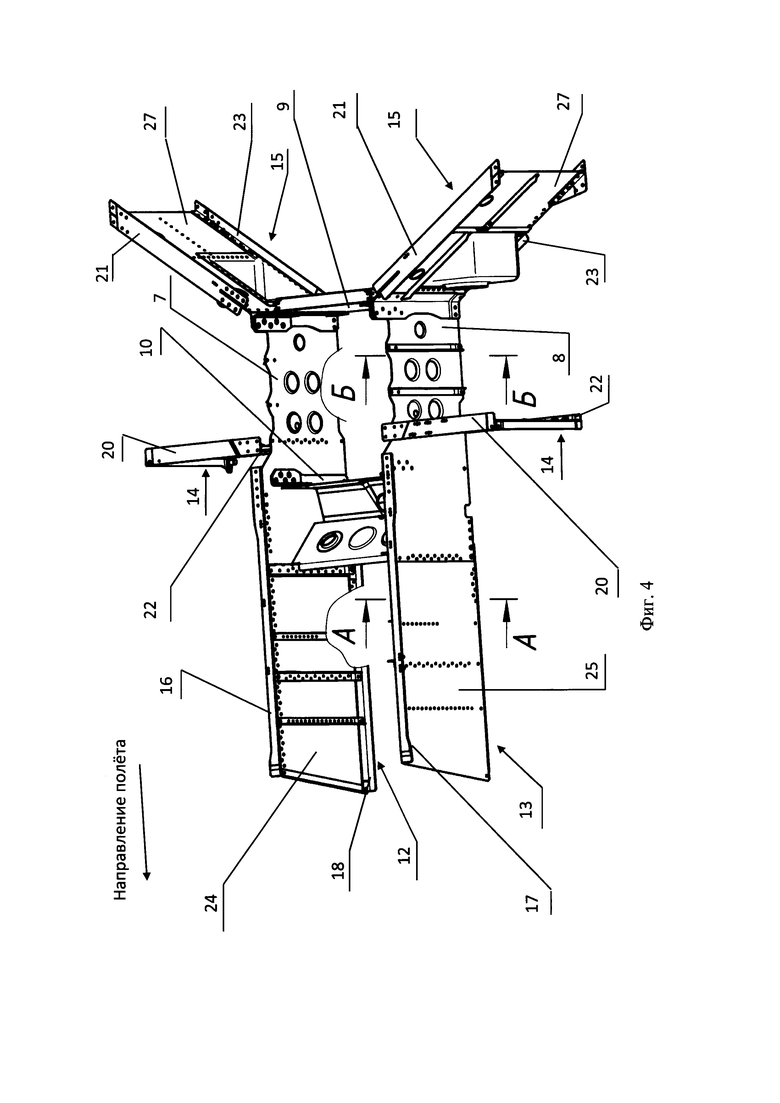

фиг.4 - продольно-поперечный силовой набор фюзеляжа без подредукторной плиты и дополнительной плиты, изометрический вид;

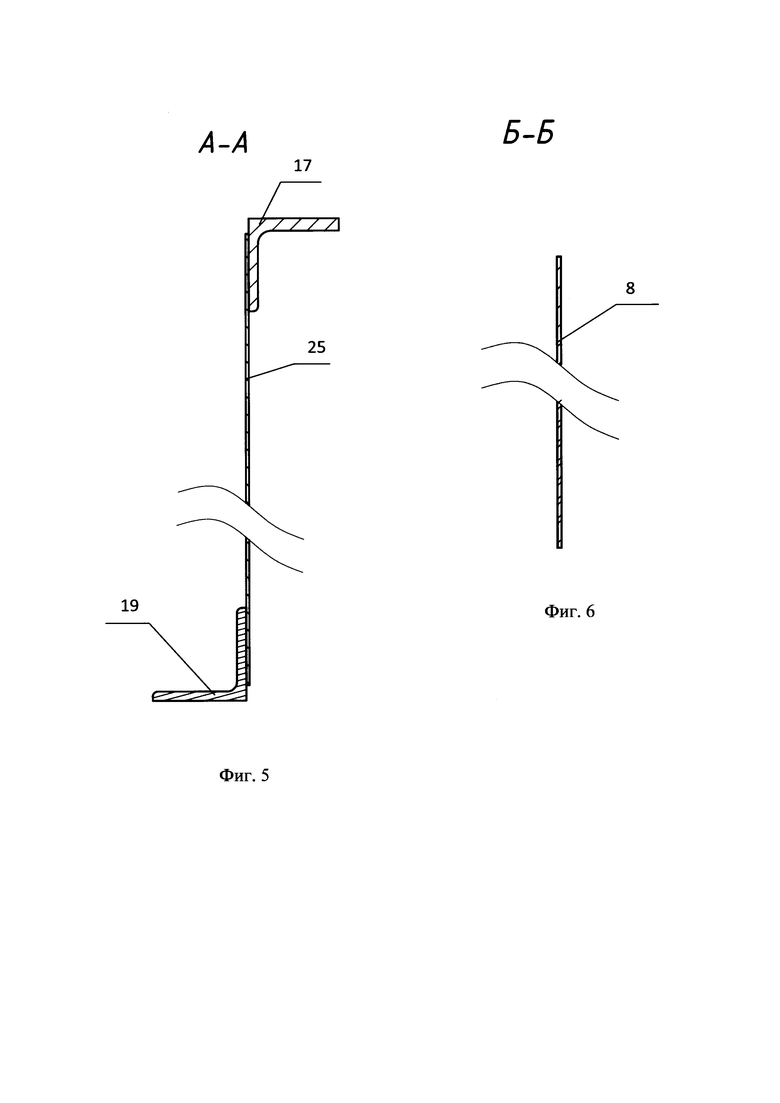

фиг. 5 - сечение А-А продольной балки продольно-поперечного силового набора фюзеляжа в регулярной зоне, проекционный вид;

фиг. 6 - сечение Б-Б продольной балки продольно-поперечного силового набора фюзеляжа в зоне встраивания опоры главного редуктора, проекционный вид;

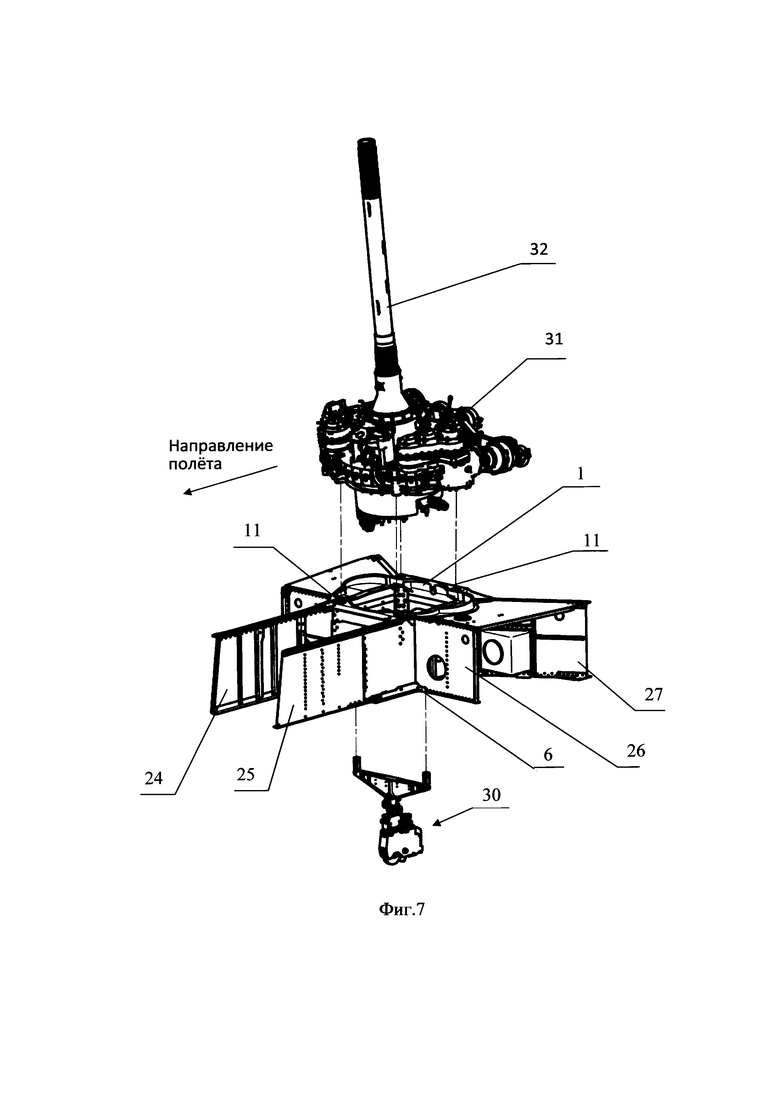

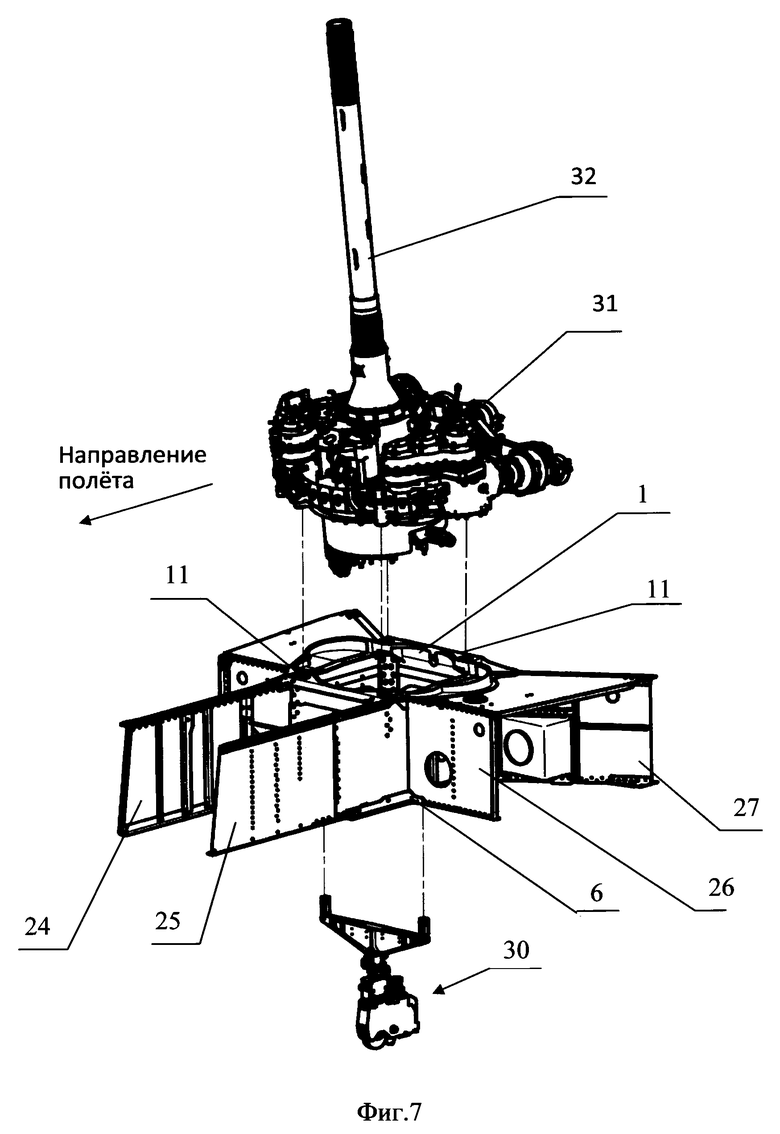

фиг. 7 - схема установки редуктора и элементов внешней подвески на продольно-поперечный силовой набор фюзеляжа со смонтированными на нем подредукторной плитой и дополнительной плитой, изометрический вид.

Пояснения к чертежам:

Осуществление изобретения

Опора главного редуктора 31 вертолета содержит подредукторную плиту 1, расположенную сверху, дополнительную плиту 6, расположенную снизу, и вертикальные тонкие стенки 7, 8, 9, 10 (далее - стенки), посредством которых подредукторная плита 1 и дополнительная плита 6 соединены между собой в единый коробчатый тонкостенный силовой элемент (фиг. 1, фиг. 7). Стенки 7, 8, 9, 10 являются тонкими стенками в терминах строительной механики, так как работают только на сдвиг. При этом стенки 7, 8, 9, 10 являются элементами продольных балок 12, 13 и шпангоутов 14, 15 фюзеляжа вертолета, т.е. элементами продольно-поперечного силового набора фюзеляжа.

Подредукторная плита 1 и дополнительная плита 6 изготовлены, как единые детали из алюминиевого сплава методом фрезерования на станке с числовым программным управлением, что позволяет добиться высокого качества обработки поверхности, уменьшить толщину материала, тем самым снизить вес конструкции без потери прочности и жесткости (фиг. 2, фиг. 3).

Подредукторная плита 1 условно разделена на несколько элементов: корпус 3, сверху снабженный бортиками 2 и площадками 4 с вертикальными ребрами 5. Корпус 3 выполнен в виде замкнутого контура коробчатого типа с выборками в нижней части для облегчения веса агрегата. Сверху на противоположных сторонах корпуса 3 расположены два бортика 2, а на других сторонах между ними расположены две площадки 4, снабженные по контуру вертикальными ребрами 5 (фиг. 2). Площадки 4 повторяют форму сопряженной поверхности главного редуктора 31. Нижний фланец корпуса 3 присоединен к стенкам 7, 8, 9, 10.

Два бортика 2 расположены в одной плоскости, которая наклонена вперед по полету на угол установки вала 32 несущего винта. На подредукторной плите 1 вблизи углов бортика 2 расположены четыре узла крепления (не показаны) главного редуктора 31. Упомянутые узлы крепления выполнены в утолщениях бортика 2 в виде профилированных цилиндрических отверстий (не показаны), оси которых перпендикулярны плоскости бортика 2 и в которые запрессованы втулки 11, по одной в каждое отверстие. Главный редуктор 31 занимает заданное положение относительно фюзеляжа вертолета без какой-либо регулировки за счет ориентации осей втулок 11 в упомянутых утолщениях после установки крепежных болтов (фиг. 7).

Подредукторная плита 1 через стенки 7, 8, 9, 10 посредством нижнего фланца корпуса 3 соединяется с дополнительной плитой 6, и таким образом, встроена в силовые элементы продольно-поперечного силового набора центральной части фюзеляжа.

Площадки 4, снабженные вертикальными ребрами 5, являются несиловой частью подредукторной плиты 1. С помощью площадок 4 и вертикальных ребер 5 обеспечивается герметизация отсека главного редуктора 31 от атмосферных осадков.

Снизу опоры главного редуктора 31 расположена дополнительная плита 6 (фиг. 1, фиг. 3, фиг. 7). Дополнительная плита 6 представляет собой цельнофрезерованную деталь в виде замкнутого профиля таврового сечения. На правой и левой частях дополнительной плиты 6 расположены, выполненные за одно целое с ней, узлы крепления 29 элементов внешней подвески 30. Дополнительная плита 6 по всему замкнутому контуру присоединяется к стенкам 7, 8, 9, 10, и тем самым, через них соединяется с нижним фланцем корпуса 3 подредукторной плиты 1. Таким образом, дополнительная плита 6 встроена в силовые элементы продольно-поперечного силового набора центральной части фюзеляжа.

Таким образом, подредукторная плита 1, дополнительная плита 6 и соединяющие их подкрепленные вертикальные тонкие стенки 7, 8, 9, 10 образуют коробчатую тонкостенную конструкцию опоры главного редуктора 31.

Силовая конструкция центральной части фюзеляжа вертолета включает в себя продольные балки 12, 13 и шпангоуты 14, 15, которые являются типовыми элементами балочного типа, т.е. они конструктивно выполнены из стенок, снабженных профилями (фиг.1, фиг.4).

Профили верхние 16, 17 расположены по верхнему контуру продольных балок 12, 13. Профили верхние 20, 21 расположены по верхнему контуру шпангоутов 14, 15. Профили нижние 18, 19 расположены по нижнему контуру продольных балок 12, 13. Профили нижние 22, 23 расположены по нижнему контуру шпангоутов 14, 15. Упомянутые профили верхних и нижних контуров соединены соответствующими стенками 24, 25, 26, 27 (фиг. 4). Профили верхние 16, 17, 20, 21 и профили нижние 18, 19, 22, 23 имеют поперечное сечение уголкового типа.

Стенки 7, 8 коробчатой тонкостенной конструкции опоры главного редуктора 31 являются продолжением стенок 24, 25 продольных балок 12, 13 соответственно. Стенка 9 коробчатой тонкостенной конструкции опоры главного редуктора 31 является продолжением стенки 27.

Профили поперечного сечения нижнего контура корпуса 3 подредукторной плиты 1 выполнены уголкового типа (не показано), профили поперечного сечения дополнительной плиты 6 выполнены таврового типа (не показано) (фиг. 2, фиг. 3). Во всех упомянутых силовых элементах балочного типа в районе коробчатой тонкостенной конструкции опоры главного редуктора 31 силовую функцию верхнего профиля (не показано) балок 12, 13 и шпангоутов 14, 15 выполняет нижний фланец корпуса 3, а силовую функцию нижнего профиля (не показано) балок 12, 13 и шпангоутов 14, 15 выполняет дополнительная плита 6.

Нижний фланец корпуса 3 механическим крепежом соединен с верхним профилем 16 продольной балки 12, с верхним профилем 17 продольной балки 13, с верхним профилем 20 шпангоута 25, с верхним профилем 21 шпангоута 15. Нижний фланец корпуса 3 является продолжением верхних профилей 16, 17, 20, 21, то есть продолжением верхних продольных и поперечных силовых элементов балочного типа силовой конструкции планера вертолета. Фланец дополнительной плиты 6 с помощью механического крепежа (не показано) соединен с нижним профилем 18 продольной балки 12, с нижним профилем 19 продольной балки 13, с нижним профилем 22 шпангоута 25, с нижним профилем 23 шпангоута 15. Фланец дополнительной плиты 6 является продолжением нижних профилей 18, 19, 23, 22, то есть продолжением нижних продольных и поперечных силовых элементов балочного типа силовой конструкции планера вертолета. Нижний фланец корпуса 3 подредукторной плиты 1 при помощи механического крепежа (не показано) соединен со стенкой 7 продольной балки 12, со стенкой 8 продольной балки 13, со стенкой 10 шпангоута 17 и стенкой 9 шпангоута 15 (фиг. 1, фиг. 7). Фланец дополнительной плиты 6 при помощи механического крепежа соединен со стенкой 7 продольной балки 12, со стенкой 8 продольной балки 13, со стенкой 10 шпангоута 14 и стенкой 9 шпангоута 15. Подредукторная плита 1 и дополнительная плита 6 соединены между собой стенками 7, 8, 9, 10 элементов конструкции балочного типа продольно-поперечного силового набора планера вертолета, которые объединяют их в единую коробчатую тонкостенную конструкцию (фиг. 1, 7).

Таким образом, элементы опоры главного редуктора 31 встроены в силовые элементы балочного типа, выполняют функцию силового элемента, и являясь частью силовой конструкцией центральной части фюзеляжа вертолета, замыкают собой продольно-поперечный силовой набор фюзеляжа, который функционально обеспечивает восприятие эксплуатационных нагрузок от действия внешних сил и моментов и их перераспределение по каркасу планера вертолета на всех режимах полета.

Таким образом, продольно-поперечный силовой набор планера вертолета функционально включает в себя продольные балки 12, 13, шпангоуты 14, 15, подредукторную плиту, 1 дополнительную плиту 6.

Монтаж осуществляют следующим образом.

Подредукторную плиту 1, дополнительную плиту 6, продольные балки 12, 13, шпангоуты 14, 15 соединяют между собой в стапеле агрегатной сборки центральной части вертолета с целью безусловного сопряжения элементов опоры главного редуктора 31 с профилями верхними 16, 17, 20, 21, профилями нижними 18, 19, 22, 23 и стенками 7, 8, 9, 10 (фиг. 7).

Установленную сверху подредукторную плиту 1 по нижнему контуру корпуса 3 закрепляют при помощи механического крепежа (не показано) с верхними профилями 16, 17 продольных балок 12, 13 и с верхними профилями 20, 21 шпангоутов 14, 15. После этого стенки 7, 8, 9, 10 соединяют с помощью механического крепежа (не показано) с нижним фланцем корпуса 3 подредукторной плиты 1. Таким образом образуют верхнюю часть коробчатого тонкостенного силового элемента, полученное таким образом соединение передает возникающие в полете силы и моменты на каркас планера вертолета.

Затем установленную снизу дополнительную плиту 6 закрепляют при помощи механического крепежа с нижними профилями 18, 19 продольных балок 12, 13 и с нижними профилями 23, 22 шпангоутов 14, 15. После этого стенки 7, 8, 9, 10 соединяют с помощью механического крепежа (не показано) с дополнительной плитой 6 (фиг. 7). Таким образом, образуют нижнюю часть коробчатого тонкостенного силового элемента, полученное таким образом соединение передает возникающие в полете силы и моменты на каркас планера вертолета.

На подредукторную плиту 1 устанавливают главный редуктор 31, совмещая отверстия в четырех втулках 11, расположенных на бортике 2 подредукторной плиты 1, с отверстиями на корпусе главного редуктора 31 и устанавливают в них болты (не показаны), которые затягивают гайками (не показаны). Точность позиционирования главного редуктора 31 и вала 32 достигается за счет заранее соблюденной ориентации втулок 11.

В полете вертолета возникающие нагрузки воспринимаются и распределяются следующим образом.

Сила тяги несущего винта через главный редуктор 31 и узлы его крепления, расположенные на подредукторной плите 1, приходит на силовую часть подредукторной плиты 1 и далее через крепежные элементы между нижним фланцем корпуса 3 подредукторной плиты 1 и элементами продольно-поперечного силового набора планера вертолета передается на детали планера вертолета такие, как продольные балки 12, 13 и шпангоуты 14, 15 (фиг. 1). Одна часть силы тяги через стенки 7, 8, 9, 10, расположенные в пределах коробчатого тонкостенного силового элемента, уравновешивает силу веса груза, которая приложена к узлам крепления 29 элементов внешней подвески 30 (фиг. 1, фиг. 7). Другая часть силы тяги уравновешивает силу веса вертолета и инерционные силы, возникающие вследствие криволинейного движения вертолета по траектории. Уравновешивание веса внешней подвески 30 и части силы тяги происходит в плоскости вертикальных стенок продольных балок 12, 13, расположенных в пределах коробчатого тонкостенного силового элемента, то есть через стенки 7, 8 по кратчайшему пути между узлами крепления элементов внешней подвески 30 и узлами крепления главного редуктора 31.

Уравновешивание силы веса вертолета и инерционных сил с другой частью силы тяги вызывает изгиб продольных балок 12, 13, переднего и заднего шпангоутов 14,15. Воспринимая изгиб, верхние профили 16, 17, 20, 21 указанных деталей растягиваются, а нижние профили 18, 19, 22, 23 сжимаются, при этом возникают сдвиговые усилия, которые воспринимаются стенками 24, 25, 26, 27 (фиг. 1). Нижний фланец корпуса 3 подредукторной плиты 1 и дополнительная плита 6 являются продолжением, соответственно, верхних профилей 16, 17, 20, 21 и нижних профилей 18, 19, 22, 23 продольных балок 12, 13 и шпангоутов 14, 15.

Стенки 7, 8 являются продолжением стенок 24, 25 продольных балок 12, 13 соответственно, а стенка 9 является продолжением стенки 27, при этом упомянутые конструктивные элементы силового набора планера вертолета являются стенками коробчатого тонкостенного силового элемента, на котором расположены опорные элементы главного редуктора 31 (фиг. 1, фиг. 7). Таким образом, элементы опоры главного редуктора 31 вертолета и элементы деталей продольно-поперечного силового набора планера вертолета частично совмещены в единую силовую конструкцию, что направлено на снижение количества дополнительных силовых и промежуточных элементов между главным редуктором 31 и продольно-поперечным силовым набором фюзеляжа. Следствием снижения количества промежуточных элементов является минимизация суммарной массы конструкции опоры главного редуктора вместе с продольно-поперечным силовым набором центральной части планера вертолета.

Таким образом обеспечивается надежное крепление главного редуктора 31 вертолета, восприятие и распределение опорой главного редуктора 31 возникающих полетных нагрузок на всех режимах полета.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ДЛЯ УСТАНОВКИ ГЛАВНОГО РЕДУКТОРА С НЕСУЩИМ ВИНТОМ | 2010 |

|

RU2448868C1 |

| ОПОРА ДЛЯ УСТАНОВКИ ГЛАВНОГО РЕДУКТОРА С НЕСУЩИМ ВИНТОМ | 2007 |

|

RU2343089C2 |

| ФЮЗЕЛЯЖ ВОЗДУШНОГО СУДНА С ИНТЕГРИРОВАННОЙ ЭНЕРГОПОГЛОЩАЮЩЕЙ ДЕФОРМАЦИОННОЙ КОНСТРУКЦИЕЙ И ВОЗДУШНОЕ СУДНО С ТАКИМ ФЮЗЕЛЯЖЕМ | 2011 |

|

RU2565165C2 |

| ФЮЗЕЛЯЖ ВЕРТОЛЕТА | 2004 |

|

RU2278059C1 |

| ФЮЗЕЛЯЖ ЛЕГКОГО ВЕРТОЛЕТА | 2006 |

|

RU2324622C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ВЕРТОЛЕТА ТИПА Ми-8 ТРЕЙЛЕРОМ И ОСНАСТКА ДЛЯ РАЗМЕЩЕНИЯ И ШВАРТОВКИ ВЕРТОЛЕТА ТИПА Ми-8 ПРИ ТРАНСПОРТИРОВКЕ ЕГО ТРЕЙЛЕРОМ | 2007 |

|

RU2347711C2 |

| ЦЕНТРАЛЬНАЯ ЧАСТЬ ФЮЗЕЛЯЖА И БИМС | 2010 |

|

RU2443599C1 |

| КОНСТРУКТИВНО-СИЛОВАЯ СХЕМА ПЛАНЕРА МАЛОЗАМЕТНОГО ОДНОДВИГАТЕЛЬНОГО САМОЛЕТА | 2022 |

|

RU2798303C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| КОНСТРУКЦИЯ КРЕПЛЕНИЯ КОНСОЛИ КРЫЛА К ФЮЗЕЛЯЖУ | 2018 |

|

RU2682697C1 |

Изобретение предназначено для применения в авиационной промышленности, в вертолетостроении для создания опоры главного редуктора вертолета, которая интегрирована в силовую конструкцию фюзеляжа. Опора главного редуктора вертолета содержит подредукторную плиту (1) и дополнительную плиту (6), которые выполнены в виде цельнофрезерованных деталей, а также стенки (7, 8, 9, 10), соединяющие их между собой. Подредукторная плита (1) содержит корпус (3), который имеет замкнутый контур коробчатого типа, сверху на противоположных сторонах корпуса (3) расположены два горизонтальных бортика (2), а на других сторонах между ними расположены две площадки (4), снабженные по контуру вертикальными ребрами (5). Площадки (4) повторяют форму сопряженной поверхности главного редуктора (31). Нижний фланец корпуса (3) присоединен к стенкам (7, 8, 9, 10). На подредукторной плите (1) расположены четыре узла крепления главного редуктора (31). Обеспечивается жесткое крепление главного редуктора вертолета, восприятие эксплуатационных нагрузок от действия внешних сил и их перераспределение по каркасу планера вертолета на всех режимах полета. 4 з.п. ф-лы, 7 ил.

1. Опора главного редуктора вертолета, содержащая подредукторную плиту (1), дополнительную плиту (6) и соединяющие их между собой стенки (7, 8, 9, 10), установленные вертикально, отличающаяся тем, что

подредукторная плита (1) и дополнительная плита (6) выполнены в виде цельнофрезерованных деталей, при этом дополнительная плита (6) имеет преимущественно поперечное сечение таврового типа,

подредукторная плита (1) содержит корпус (3), который имеет замкнутый контур коробчатого типа, сверху на противоположных сторонах корпуса (3) расположены два горизонтальных бортика (2), а на других сторонах между ними расположены две площадки (4), снабженные по контуру вертикальными ребрами (5), площадки (4) повторяют форму сопряженной поверхности главного редуктора (31), при этом нижний фланец корпуса (3) присоединен к стенкам (7, 8, 9, 10), на подредукторной плите (1) расположены узлы крепления главного редуктора (31).

2. Опора главного редуктора вертолета по п. 1, отличающаяся тем, что подредукторная плита (1) и дополнительная плита (6) изготовлены как единые детали из алюминиевого сплава методом фрезерования, при этом подредукторная плита (1) расположена сверху, а дополнительная плита (6) расположена снизу относительно балок (12, 13) и шпангоутов (14, 15) фюзеляжа, при этом корпус (3) выполнен с выборками в нижней части.

3. Опора главного редуктора вертолета по любому из пп. 1 или 2, отличающаяся тем, что стенки (7, 8) коробчатой тонкостенной конструкции опоры главного редуктора (31) являются продолжением стенок (24, 25) продольных балок (12, 13) соответственно, стенка (9) коробчатой тонкостенной конструкции опоры главного редуктора (31) является продолжением стенки (27), при этом подредукторная плита (1) через стенки (7, 8, 9, 10) соединяется с дополнительной плитой (6) посредством нижнего фланца корпуса (3) и таким образом она встроена в силовые элементы продольно-поперечного силового набора центральной части фюзеляжа, при этом подредукторная плита (1), дополнительная плита (6) и соединяющие их стенки (7, 8, 9, 10) образуют коробчатую тонкостенную конструкцию опоры главного редуктора (31).

4. Опора главного редуктора вертолета по любому из пп. 1-3, отличающаяся тем, что на правой и левой частях дополнительной плиты (6) расположены выполненные за одно целое с ней,узлы крепления (29) элементов внешней подвески (30).

5. Опора главного редуктора вертолета по любому из пп. 1-4, отличающаяся тем, что на подредукторной плите (1) расположены четыре узла крепления главного редуктора (31), которые выполнены в утолщениях горизонтальных бортиков (2) в виде отверстий, оси которых перпендикулярны плоскости горизонтальных бортиков (2) и в которые запрессованы втулки (11).

| US 5154371 A1, 13.10.1992 | |||

| ОПОРА ДЛЯ УСТАНОВКИ ГЛАВНОГО РЕДУКТОРА С НЕСУЩИМ ВИНТОМ | 2010 |

|

RU2448868C1 |

| WO 2003016132 A1, 27.02.2003 | |||

| ОПОРА ДЛЯ УСТАНОВКИ ГЛАВНОГО РЕДУКТОРА С НЕСУЩИМ ВИНТОМ | 2007 |

|

RU2343089C2 |

Авторы

Даты

2024-11-18—Публикация

2024-04-26—Подача