Изобретение относится к области испытаний, а именно к способу и устройству для нанесения на лопатку компрессора искусственных забоин, имитирующих повреждение на лопатке от попадания посторонних предметов для оценки влияния механических повреждений, допустимых при эксплуатации или подлежащие исправлению при различного вида ремонтах, или требующих замены поврежденных лопаток на двигателях.

Наиболее близким является способ нанесения забоин на лопатки методом прорезания, причем лопатки закрепленны в специальном приспособлении. Угол и радиус забоины обеспечивались заточкой резца, глубина – продольной подачей в направлении оси рабочего колеса (А.В. Грицин, Е.П. Кочеров, А.П. Ремпель, В.А. Самойлов «Исследование и нормирование допустимых забоин на рабочих лопатках компрессора на примере двигателя НК-12» УДК 629.7.017 Авиационная и ракетно-космическая техника, стр. 221-229).

Недостатком данного способа является приближенность получаемых забоин, связанная с тем, что материал удаляется с поверхности лопатки, что не соответствует дефектам, получаемым во время летной эксплуатации.

Известно устройство для нанесения искусственных дефектов на детали, содержащее механизм перемещения детали, механизм радиальной подачи резца в виде метрического винта и кинематически связанного с ним клина (Авторское свидетельство №4251102, МПК G01N29/04 B23Q5/22, опубликовано 25.04.1974 бюл. №15).

Недостатком данного устройства для нанесения искусственных дефектов на деталь, является то, что используют инструмент для резки (резец), который удаляет материал с поверхности детали. Такое создание искусственного дефекта носит приблизительный характер и не соответствует дефекту, получаемому во время эксплуатации детали.

Наиболее близким является устройство для нанесения искусственных дефектов, включающее основание с устройством для крепления детали, ударный боек с конусной кромкой, при этом деталь, на которую наносят искусственный дефект, расположена под ударным бойком (Патент на полезную модель РФ №34746, МПК G01N 29/04, приоритет от 15.07.2022, Опубликовано: 10.12.2003 Бюл. № 34).

Недостатком данного устройства является низкая точность получения искусственного дефекта из-за смещения детали относительно основания во время получения искусственного дефекта.

Техническим результатом заявляемого изобретения является повышение точности имитации возможного дефекта на кромке лопатки с помощью ударного метода получения искусственного дефекта для целей повышения достоверности результатов усталостных испытаний, а именно для экспериментального определения допустимых механических повреждений лопаток газотурбинных двигателей для определения надежности и допустимых повреждений при последующих периодических контролях.

Технический результат достигается тем, что в способе нанесения искусственного дефекта на кромку лопатки для проведения усталостных испытаний, хвостовик лопатки устанавливают в сквозной паз обоймы поворотного стола устройства для нанесения искусственного дефекта на кромку лопатку, поджимают с торца хвостовик лопатки винтом, таким образом, чтобы хвостовик упирался контактными поверхностями в ответные контактные поверхности сквозного паза, прикомлевое сечение лопатки поджимают дополнительно упорным пальцем, перо лопатки располагают между боковыми упорами, которые фиксируют перо лопатки, регулируют угол наклона стола путем поворота последнего относительно оси вращения, таким образом, чтобы кромка лопатки располагалась перпендикулярно оси ударного бойка, устанавливают ударный боек над кромкой пера лопатки путем перемещения ударного бойка в горизонтальном направлении, выставляют зазор между ударным бойком и лопаткой, для исключения перемещений фиксируют стол относительно основания, прикладывают усилие к ударному бойку, который наносит искусственный дефект на кромку лопатки и получают забоину на кромке пера лопатки.

Так же технический результат достигается тем, что устройство для нанесения искусственного дефекта на кромку лопатку для проведения усталостных испытаний содержит основание с устройством для крепления детали, ударный боек с конусной кромкой, при этом деталь, на которую наносят искусственный дефект, расположена под ударным бойком в отличие от известного основание, выполненное с возможностью регулирования вертикального положения, перпендикулярно поверхности основания установлены две вертикальные стойки, поворотный стол, расположенный на первой вертикальной стойке, и выполненный с возможностью регулирования угла наклона поворотного стола относительно горизонтальной поверхности основания, на поворотном столе расположено устройство для фиксации лопатки, состоящее из обоймы для закрепления хвостовика лопатки в сквозном пазу обоймы с возможностью поджатия рабочих поверхностей хвостовика к контактным поверхностям паза, устройство для фиксации лопатки так же содержит расположенные противоположно друг относительно друга выступы, в которые вмонтированы упоры, контактирующие со спинкой и корытом лопатки, вторая вертикальная стойка содержит ударный боек, расположенный над лопаткой перпендикулярно основанию, с возможностью регулирования положения в вертикальном и в горизонтальном положении, при этом фиксация положения ударного бойка осуществляется с помощью фиксаторов, монтируемых во второй вертикальной стойке, дополнительно содержит упорный палец, контактирующий с торцом хвостовика лопатки, для дополнительной фиксации положения лопатки, на поверхности стола, параллельной основанию устройства, установлен упорный штифт, контактирующий с прикомлевым сечением кромки лопатки, в горизонтальном направлении регулирование положения ударного бойка осуществляется по метрической шкале от нулевого сечения лопатки с помощью перемещения планки, которая закреплена на резьбовой оси, в вертикальном направлении регулирование положения ударного бойка осуществляется при помощи резьбового соединения.

Технический результат достигается благодаря тому, что точность имитации возможного дефекта достигается за счет ударного способа нанесения искусственного дефекта с помощью ударного бойка, и благодаря точному позиционированию лопатки в поворотном столе устройства за счет установки хвостовика лопатки в сквозном пазу обоймы и фиксации пера, а так же благодаря возможности регулирования угла наклона стола целью установки требуемого положения лопатки относительно ударного бойка и благодаря регулированию положения ударного бойка в горизонтальном и вертикальных направлениях.

Сущность изобретения поясняется чертежами:

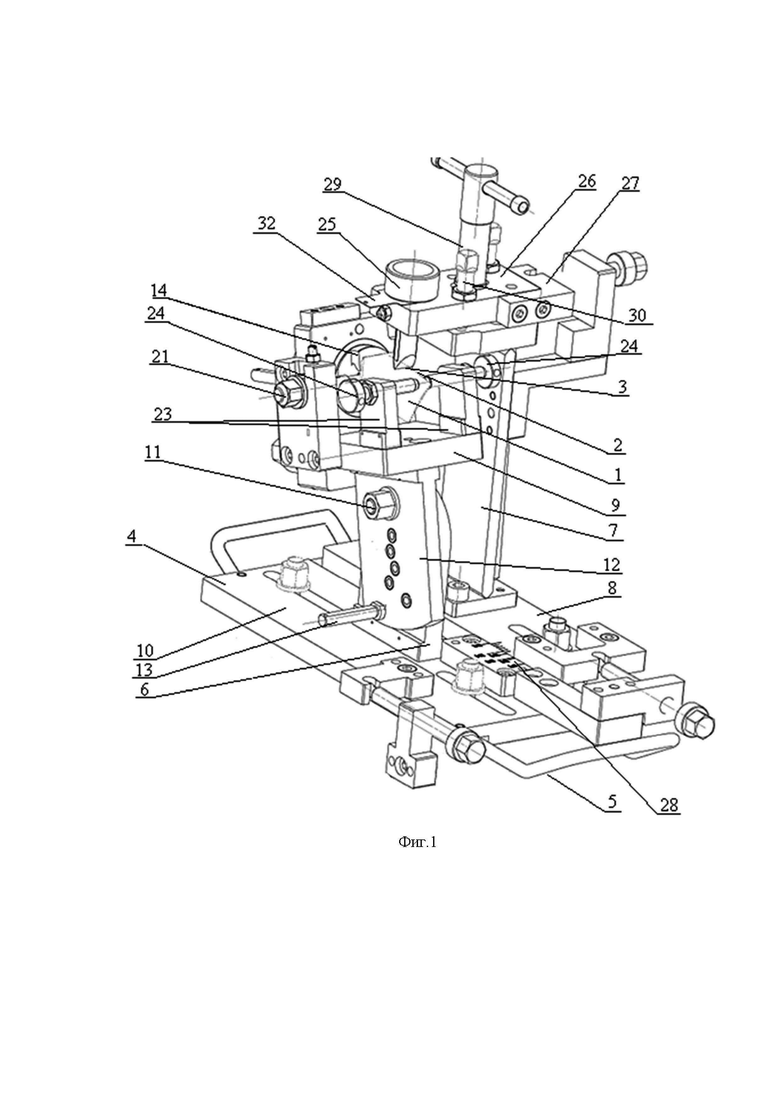

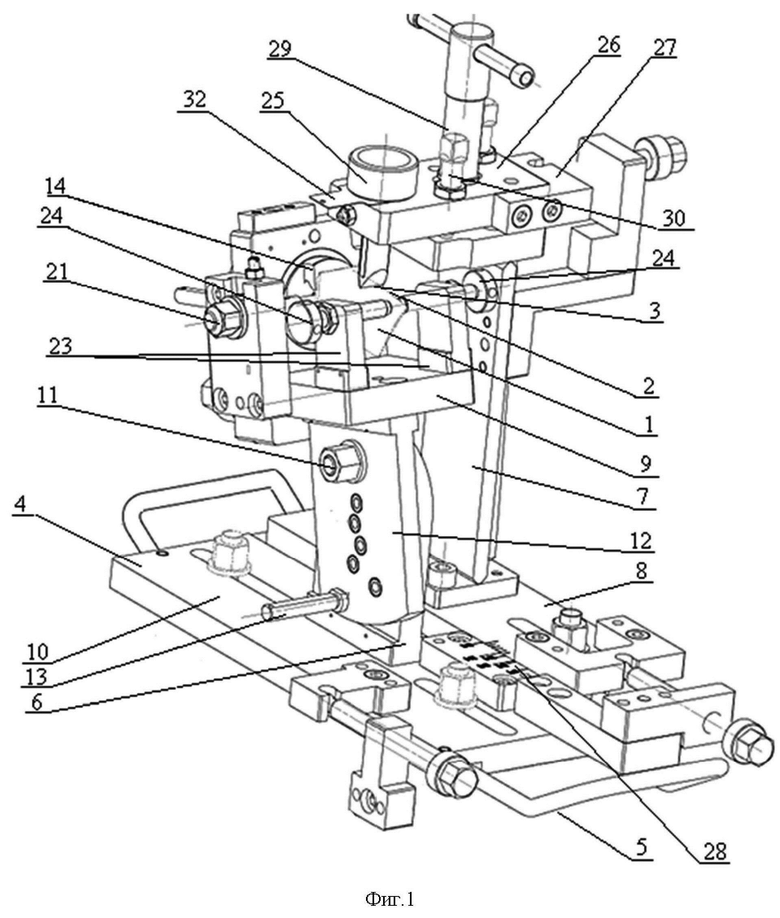

Фиг.1 - Устройство для нанесения искусственных дефектов на лопатку с установленной лопаткой;

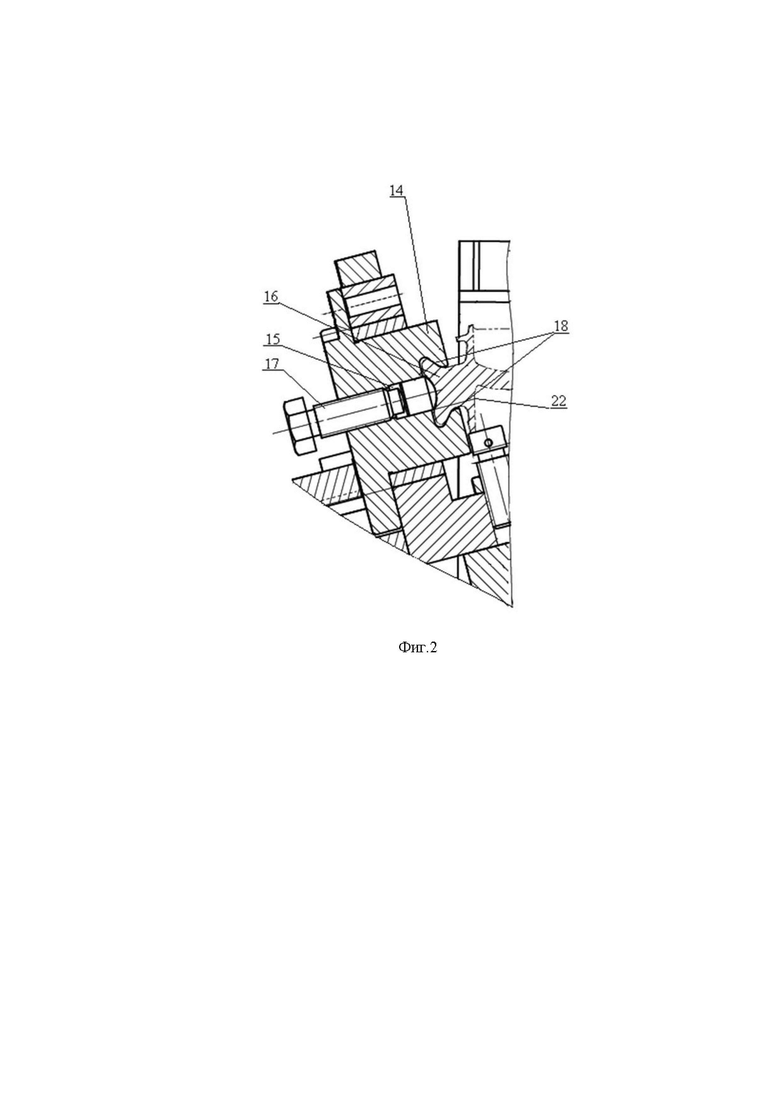

Фиг.2 - Обойма устройства для фиксации лопатки;

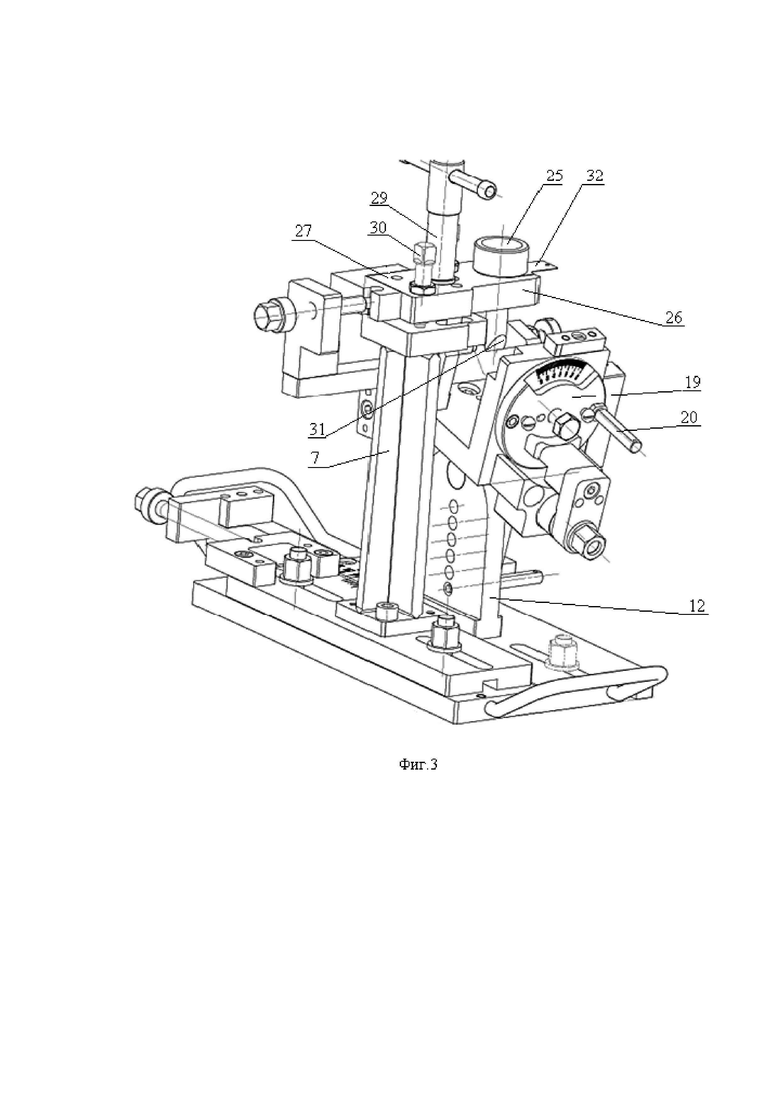

Фиг.3 - Устройство для нанесения искусственных дефектов на лопатку без установленной лопатки.

Для проведения усталостных испытаний необходимо произвести имитацию повреждения лопаток 1 путем нанесения на кромку 2 искусственных дефектов 3 (Фиг.1).

Для имитации попадания посторонних предметов на кромки 2 лопатки 1 осуществляют нанесение искусственного дефекта 3 (например, в виде, забоин или вмятин, царапин) с целью повышения достоверности результатов усталостных испытаний за счет точности наносимого дефекта.

Устройство для нанесения искусственного дефекта на кромку 2 лопатки 1 содержит основание 4, выполненное с возможностью регулирования вертикального положения. На нижней части 5 основания 1 может быть расположен механизм для крепления к стационарному оборудованию, например к вертикальному копру с падающим грузом (Фиг.1).

Перпендикулярно поверхности основания 4 установлена первая вертикальные стойка 6. Вторая вертикальная стойка 7 установлена перпендикулярно поверхности основания 4 на панели 8, которая контактирует с основанием 4.

Устройство содержит поворотный стол 9, расположенный на первой вертикальной стойке 6. Поворотный стол 9 выполнен с возможностью регулирования угла наклона стола относительно горизонтальной поверхности 10 основания 4. Регулирование наклона поворотного стола 9 может осуществляться, например, с помощь оси вращения 11 поворотной гильзы 12 с выбором необходимого угла с дальнейшей фиксаций стопорными фиксаторами 13 (Фиг.1).

На одной из сторон поворотного стола 9 расположено устройство для фиксации лопатки, которое содержит обойму 14 со сквозным пазом 15 для закрепления хвостовика 16 лопатки 1 (Фиг.2). При этом устройство для фиксации лопатки 1 так же содержит упорный палец 17, контактирующий с торцом хвостовика 16 лопатки 1, для упора рабочих поверхностей хвостовика 16 к контактным поверхностям 18 паза 15. На лицевой стороне устройства для фиксации лопатки 1 может быть расположен механизм 19, позволяющий осуществлять настройку угла наклона лопатки 1 в сторону второй вертикальной стойки 7 (Фиг.3). Данный механизм 19 может быть выполнен в виде установки фиксатора 20 на требуемый угол наклона лопатки 1 в зависимости от угла закрутки пера лопатки 1. Для упрощения выбора угла наклона с лицевой стороны нанесена маркировка в зависимости от угла закрутки пера лопатки 1.

На поверхности стола 9, параллельно основанию 4, установлен упорный штифт 21, контактирующий с прикомлевым сечением 22 кромки 5 лопатки 1 (Фиг.1, 2).

На противоположной стороне от устройства для фиксации лопатки поворотного стола 9 выполнены выступы 23 напротив друг друга. В выступы 23 вмонтированы упоры 24, контактирующие со спинкой и корытом лопатки 1, и удерживающие перо лопатки 1 в требуемом положении.

Вторая вертикальная стойка 7 содержит ударный боек 25, расположенный над лопаткой 1 перпендикулярно основанию 4 устройства. Причем ударный боек 25 может быть установлен в планке 26, которая в свою очередь установлена на плите 27. Кромка 2 лопатки 1 расположена перпендикулярно ударному бойку 25 (Фиг. 1, 3).

Ударный боек 25 выполнен с возможностью регулирования положения в вертикальном и в горизонтальном направлениях.

В горизонтальном направлении относительно длины кромки 2 лопатки 1 регулирование положения ударного бойка 25 осуществляется по метрической шкале 28 от нулевого сечения лопатки с помощью перемещения второй вертикальной стойки 7 относительно основания 4 при помощи панели 8, на которой установлена вторая вертикальная стойка 7, и резьбового соединения или шлицевого соединения.

В горизонтальном направлении так же возможно регулирование относительно ширины кромки 2 лопатки 1 благодаря перемещению планки 26 с ударным бойком 25 с помощью резьбового соединения или шлицевого соединения (Фиг.1).

В вертикальном направлении регулирование положения ударного бойка 25 осуществляется при помощи резьбового соединения 29. Регулирование положения ударного бойка 25 необходимо для точности нанесения дефекта на кромку 2 лопатки 1, что исключает отклонения получаемого дефекта и повышает достоверность проводимых усталостных испытаний лопаток.

Закрепление положения ударного бойка 25 осуществляется с помощью фиксаторов 30, монтируемых во второй вертикальной стойке 7. Фиксаторы 30 могут быть выполнены в виде поворотных винтов.

Ударный боек 25 выполнен с конусной кромкой 31, которая и деформирует кромку 2 лопатки 1.

Точная фиксация хвостовика и пера лопатки 1 в устройстве с помощью обоймы 14 со сквозным пазом 15 и упорного пальца 17, упорного штифта 21, упорам 24 позволит исключить смещение лопатки во время осуществления способа нанесения искусственного дефекта.

С помощью вышеописанного устройства осуществляется способ нанесения искусственного дефекта 3 на кромку 2 лопатки 1.

Сначала хвостовик лопатки 1 устанавливают в сквозной паз 15 обоймы 14 поворотного стола 9 устройства для нанесения искусственного дефекта на лопатку.

Затем поджимают с торца хвостовик лопатки упорным пальцем 17, таким образом, чтобы хвостовик упирался контактными поверхностями в ответные контактные поверхности 18 сквозного паза 15.

При этом прикомлевое сечение лопатки 1 поджимают дополнительно упорным штифтом 21.

Перо лопатки располагают между упорами 24 выступов 23, которые фиксируют перо лопатки 1.

После установки лопатки 1 регулируют угол наклона поворотного стола 9 путем поворота последнего относительно оси вращения 11, таким образом, чтобы кромка 2 лопатки 1 располагалась перпендикулярно конусной кромке 31 ударного бойка 25 (Фиг.3).

После этого устанавливают ударный боек 25 над кромкой 2 пера лопатки 1 путем перемещения ударного бойка 25 в горизонтальном направлении.

Для осуществления способа зазор между ударным бойком 25 и лопаткой 1 должен быть установлен таким образом, чтобы глубина наносимого дефекта, контролируемая щупами 32 (Фиг. 1, 3), соответствовала требованиям нормативной документации. Зазор контролируется между планкой 26 и ответной частью бойка 25.

Для исключения перемещений фиксируют стол 9 относительно основания 4.

Прикладывают усилие к ударному бойку 25, который наносит искусственного дефекта на кромку 2 лопатки 1, и получают искусственный дефект на кромке 2 пера лопатки 1.

Нанесение искусственных дефектов на кромку лопатки необходимо для унификации методики дефектации лопаток компрессора и учета повреждений для установления норм на допустимые повреждения согласно ОСТ 1 00304-79 «Лопатки газотурбинных двигателей. Нормирование повреждений лопаток компрессоров от попадания посторонних предметов» с целью накопления статических данных.

Пример реализации способа нанесения искусственных дефектов на лопатку для проведения усталостных испытаний с помощью заявленного устройства для нанесения искусственных дефектов на лопатку.

Лопатку компрессора из материала ВТ6 с размерами 70 мм х 40 мм установили в устройство для нанесения искусственных дефектов, при этом угол поворота лопатки составил 40°.

Ударный боек, выполненный из материала ХВГ ГОСТ 5950-2020, устанавливают в устройство, настраивают величину зазора между ударный бойком и лопаткой в размере 0,3 мм.

Устройство устанавливаю на вертикальный копру.

Прикладывают усилие ударным способом (молоток, боек) и получают искусственный воспроизводимый дефект в виде забоины радиусом 0,15мм, глубиной 0,3 мм, угол 65° и фиксированным расстоянием между забоинами 13 мм.

На аналогичной лопатке наносили искусственный дефект методом прорезания на фрезерном станке. В результате способа искусственный дефект получают со значительным отклонением из-за незначительного отклонения конфигураций лопатки. Отклонение в результате нанесения дефекта могу составлять до 0,2 мм, что является неприемлемым и неприменимым в расчетах.

В результате при сравнении двух полученных искусственных дефектов установлено, что заявленный способ нанесения искусственного дефекта с применением заявляемого устройства является наиболее предпочтительным по следующим причинам: обеспечивается воспроизводимость дефекта, масса лопатки не изменяется, дефект получается замятием (деформацией материала), скорость нанесения дефекта быстрее.

Следовательно, искусственные дефекты, наносимые заявляемым способом с помощью заявляемого устройства, являются более точными и естественными по сравнению с дефектами, получаемыми методом фрезерования, что повышает достоверность усталостных испытаний лопаток для установления норм повреждений лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| ПЕРЕНОСНЫЕ ИМПУЛЬСНО-ТЕПЛОВЫЕ НОЖНИЦЫ | 2018 |

|

RU2696912C1 |

| Набор хирургических инструментов для стернотомии | 2021 |

|

RU2772047C1 |

| БУРОВОЙ СНАРЯД | 1996 |

|

RU2158344C2 |

| Стенд для ударных испытаний | 2017 |

|

RU2655700C1 |

| Гидравлическая бурильная машина | 1962 |

|

SU497406A1 |

| Устройство для вращения верхнего бойка ковочного пресса | 1982 |

|

SU1068202A1 |

| СТРЕЛЯЮЩЕЕ УСТРОЙСТВО | 1994 |

|

RU2042913C1 |

| Стенд для испытания изделий на комплексное динамическое воздействие | 1980 |

|

SU920428A1 |

| ТВЕРДОМЕР | 2016 |

|

RU2614336C1 |

Использование: для нанесения искусственного дефекта на кромку лопатки для проведения усталостных испытаний. Сущность изобретения заключается в том, что хвостовик лопатки устанавливают в сквозной паз обоймы поворотного стола устройства для нанесения искусственного дефекта на кромку лопатки, поджимают с торца хвостовик лопатки винтом, таким образом, чтобы хвостовик упирался контактными поверхностями в ответные контактные поверхности сквозного паза, прикомлевое сечение лопатки поджимают дополнительно упорным пальцем, перо лопатки располагают между боковыми упорами, которые фиксируют перо лопатки, регулируют угол наклона стола путем поворота последнего относительно оси вращения, таким образом, чтобы кромка лопатки располагалась перпендикулярно оси ударного бойка, устанавливают ударный боек над кромкой пера лопатки путем перемещения ударного бойка в горизонтальном направлении, выставляют зазор между ударным бойком и лопаткой, для исключения перемещений фиксируют стол относительно основания, прикладывают усилие к ударному бойку, который наносит искусственный дефект на кромку лопатки, и получают дефект на кромке пера лопатки. Технический результат: повышение точности имитации возможного дефекта на кромке лопатки с помощью ударного метода получения искусственного дефекта. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ нанесения искусственного дефекта на кромку лопатки для проведения усталостных испытаний, заключающийся в том, что хвостовик лопатки устанавливают в сквозной паз обоймы поворотного стола устройства для нанесения искусственного дефекта на кромку лопатки, поджимают с торца хвостовик лопатки винтом, таким образом, чтобы хвостовик упирался контактными поверхностями в ответные контактные поверхности сквозного паза, прикомлевое сечение лопатки поджимают дополнительно упорным пальцем, перо лопатки располагают между боковыми упорами, которые фиксируют перо лопатки, регулируют угол наклона стола путем поворота последнего относительно оси вращения, таким образом, чтобы кромка лопатки располагалась перпендикулярно оси ударного бойка, устанавливают ударный боек над кромкой пера лопатки путем перемещения ударного бойка в горизонтальном направлении, выставляют зазор между ударным бойком и лопаткой, для исключения перемещений фиксируют стол относительно основания, прикладывают усилие к ударному бойку, который наносит искусственный дефект на кромку лопатки, и получают дефект на кромке пера лопатки.

2. Устройство для нанесения искусственного дефекта на кромку лопатки для проведения усталостных испытаний, содержащее основание с устройством для крепления детали, ударный боек с конусной кромкой, при этом деталь, на которую наносят искусственный дефект, расположена под ударным бойком, отличающееся тем, что основание выполнено с возможностью регулирования вертикального положения, перпендикулярно поверхности основания установлены две вертикальные стойки, поворотный стол, расположенный на первой вертикальной стойке и выполненный с возможностью регулирования угла наклона поворотного стола относительно горизонтальной поверхности основания, на поворотном столе расположено устройство для фиксации лопатки, состоящее из обоймы для закрепления хвостовика лопатки в сквозном пазу обоймы с возможностью поджатия рабочих поверхностей хвостовика к контактным поверхностям паза, устройство для фиксации лопатки также содержит расположенные противоположно относительно друг друга выступы, в которые вмонтированы упоры, контактирующие со спинкой и корытом лопатки, вторая вертикальная стойка содержит ударный боек, расположенный над лопаткой перпендикулярно основанию, с возможностью регулирования положения в вертикальном и в горизонтальном положениях, при этом фиксация положения ударного бойка осуществляется с помощью фиксаторов, монтируемых во второй вертикальной стойке.

3. Устройство по п. 2, отличающееся тем, что дополнительно содержит упорный палец, контактирующий с торцом хвостовика лопатки, для дополнительной фиксации положения лопатки.

4. Устройство по пп. 2, 3, отличающееся тем, что на поверхности стола, параллельной основанию устройства, установлен упорный штифт, контактирующий с прикомлевым сечением кромки лопатки.

5. Устройство по пп. 2-4, отличающееся тем, что в горизонтальном направлении регулирование положения ударного бойка осуществляется по метрической шкале от нулевого сечения лопатки с помощью перемещения планки, которая закреплена на резьбовой оси.

6. Устройство по пп. 2-5, отличающееся тем, что в вертикальном направлении регулирование положения ударного бойка осуществляется при помощи резьбового соединения.

| Станок для снимания резиновых рукавов с дорна (сердечника) | 1933 |

|

SU34746A1 |

| А.В | |||

| Грицин, Е.П | |||

| Кочеров, А.П | |||

| Ремпель, В.А | |||

| Самойлов, Исследование и нормирование допустимых забоин на рабочих лопатках компрессора на примере двигателя НК-12, Авиационная и ракетно-космическая техника, Вестник Самарского государственного аэрокосмического университета, N3(19), 2009, стр | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| 1969 |

|

SU425102A1 | |

Авторы

Даты

2024-11-18—Публикация

2024-07-29—Подача