Изобретение относится к нефтегазодобывающей отрасли, предназначено для заканчивания и ремонта нагнетательных и добывающих, нефтяных и газовых скважин, может быть использовано в условиях аномально высоких пластовых давлений, в условиях низких температур Крайнего Севера, первичного и вторичного вскрытия продуктивных пластов, для глушения и выполнения различных видов работ при их ремонте.

В настоящее время растет количество скважин с аномально высоким пластовым давлением, при заканчивании и проведении ремонтных работ возникает необходимость глушения таких скважин растворами высокой плотности (более 1600 кг/м3).

Известен состав для приготовления тяжелой технологической жидкости для глушения скважин и способ ее приготовления (патент RU 2731965 С1), представляющий собой водный раствор, получаемый путем растворения в воде: нитрата кальция в количестве от 35 до 41 масс. %, бромида кальция в качестве утяжеляющего агента, в количестве, обеспечивающем плотность жидкости от 1580 до 1820 кг/м3, при 20°С. Общими признаками с заявленным изобретением является наличие в составе композиции, воды, бромида кальция и нитрата кальция.

Недостатком указанного состава и жидкости на его основе является низкая плотность, не превышающая 1820 кг/м3, что сужает область применения состава, негативное влияние на фильтрационные характеристики призабойной зоны пласта (коэффициент восстановления проницаемости кернового материала после взаимодействия с жидкостью глушения составляет 56,6%), а также повышенное содержание нитрата кальция. В техническом нитрате кальция практически всегда присутствует нитрат аммония в количестве 2-7%. Растворы, содержащие нитрат аммония особенно агрессивны ввиду высокой деполяризационной способности нитрат-иона и способности катиона аммония образовывать с металлом растворимые комплексы, кроме того, эти растворы имеют кислую реакцию, что в значительной степени оказывает влияние на их коррозионную активность.

Известен состав для приготовления тяжелой технологической жидкости для глушения скважин плотностью до 2200 кг/м3 (патент SU 1836548 A3), включающий бромид цинка (47-57 масс. %), бромид кальция (15-25 масс. %), ксилозу (2-3 масс. %), гидроксид щелочного металла (2,5-4 масс. %), ингибитор сероводородной коррозии (0,01-0,1 масс. %), остальное - вода.

Основным недостатком данного состава является необходимость предварительного разогрева воды до 25-30°С и последующего разогрева раствора в процессе его приготовления до 60-70°С для эффективного растворения компонентов, а также повышенные значения вязкости при комнатной температуре от 74 до 85 мПа⋅с и скорости коррозии, достигающей 0,12 мм/год.

Наиболее близким по совокупности признаков является состав для приготовления тяжелых технологических жидкостей для заканчивания и ремонта нефтяных и газовых скважин плотностью до 1900 кг/м3, содержащий хлорид цинка (15,3-54,4 масс. %), хлорид кальция (22,2-42,0 масс. %), нитрат кальция (22,2-42,0 масс. %), окись цинка или ацетат цинка (0,3-0,5 масс. %), ингибитор коррозии аминного типа (0,4-0,7 масс. %), дополнительно состав может содержать поверхностно-активное вещество - гидрофобизатор «ИВВ-1» (0,1-0,2 масс. %), остальное - вода, (патент RU 2363717 С1). Данный состав принят за прототип.

Общими признаками с заявленным изобретением являются: наличие в составе композиции воды, хлорида кальция, нитрата кальция, поверхностно-активного вещества - гидрофобизатора «ИВВ-1».

Основными недостатками известного состава, принятого за прототип, являются пониженная максимальная плотность, не превышающая 1900 кг/м3, высокая коррозионная активность хлорида цинка, что требует введения дополнительных компонентов для нейтрализации продуктов его гидролиза, например, окиси цинка или ацетата цинка, высокое значение вязкости при комнатной температуре достигающее 200 мПа⋅с и температуру кристаллизации не ниже минус 30°С. Повышенная вязкость способствует дополнительным сопротивлениям и аэрации растворов при прокачивании, затрудняет их дегазацию, что приводит к снижению плотности жидкости глушения, затрудняет и увеличивает время глушения скважин. Все это ограничивает область применения жидкостей глушения.

Техническим результатом изобретения является разработка тяжелой жидкости глушения плотностью до 2100 кг/м3, технологичной в приготовлении, не требующей нагрева для растворения компонентов, с концентрацией компонентов, обеспечивающих заявленную плотность, низкую вязкость, минимальное отрицательное воздействие на призабойную зону добывающих и нагнетательных скважин (коэффициент восстановления проницаемости кернового материала после взаимодействия с жидкостью глушения превышает 87,1%), обладающей одновременно низкой коррозионной активностью (до 0,12 мм/год), низкой температурой кристаллизации (ниже минус 35°С), что обеспечивает возможность применения жидкости в условиях низких температур Крайнего Севера.

Указанный технический результат достигается тем, что тяжелая технологическая жидкость, предназначенная для заканчивания и ремонта нагнетательных и добывающих, нефтяных и газовых скважин, включает хлорид кальция, нитрат кальция, поверхностно-активное вещество и воду, отличающаяся тем, что содержит бромиды цинка и кальция, безводный нитрат кальция марки «Премиум», произведенный по ТУ 2143-017-77381580-2012 с изм. 1-10, с массовой долей основного вещества не менее 96%, содержанием аммонийного азота 0,3%, характеризующийся низким выделением паров аммиака, ингибитор коррозии «ИТПС-508 Марки В», при этом в качестве поверхностно-активного вещества используют гидрофобизатор «ИВВ-1» или композиционную смесь неионогенных поверхностно-активных веществ, спиртов, гликолей и воды -«Неонол БС-1», при следующим соотношением компонентов, масс. %:

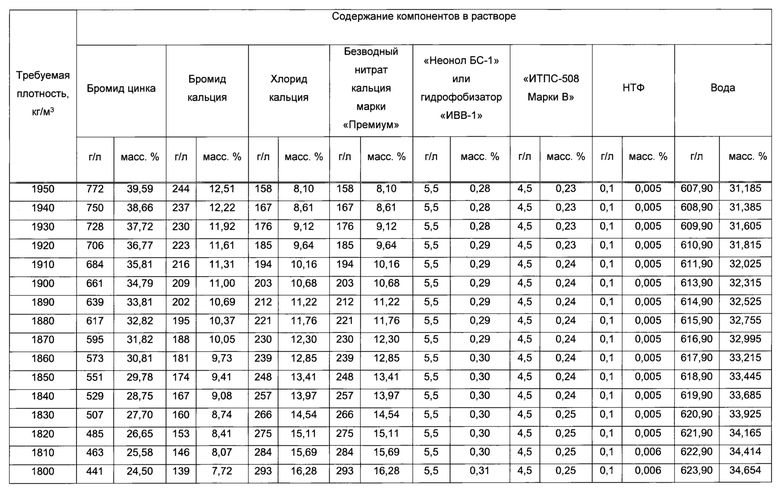

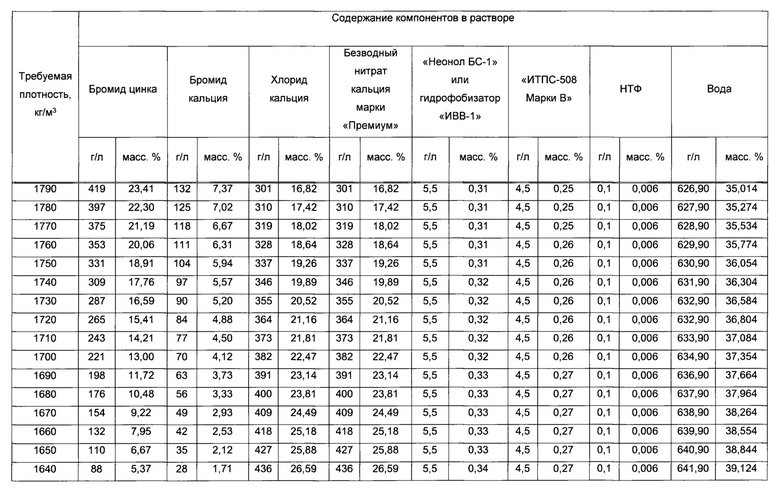

Для улучшения совместимости с пластовыми и нагнетаемыми водами состав дополнительно содержит ингибитор солеотложения - нитрилотриметилфосфоновую кислоту (далее - НТФ), в количестве 0,005-0,006% от массы состава.

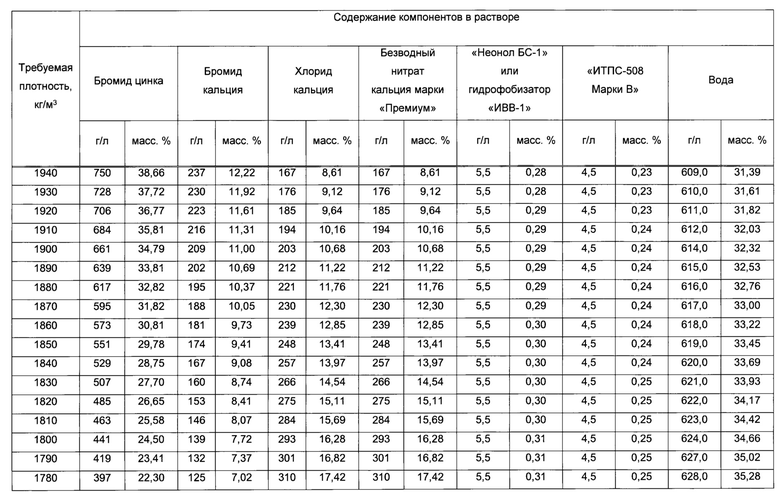

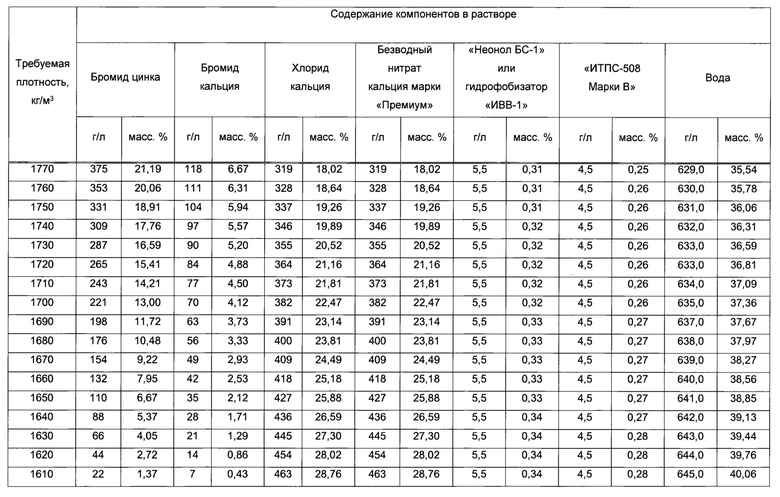

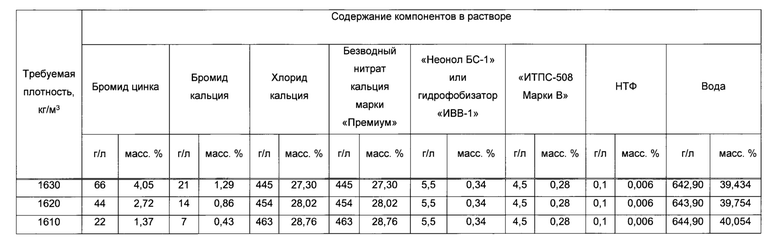

Плотность заявляемой жидкости регулируется содержанием солей в смеси, при этом в растворе с минимальной плотностью (1610 кг/м3) бромиды в составе практически отсутствуют, а плотность достигается за счет солей нитрата и хлорида кальция, повышение плотности жидкости глушения до максимального значения (2100 кг/м3) обеспечивается увеличением концентрации бромсодержащих соединений (таблицы 1, 2).

Совокупность компонентов смеси и экспериментально обоснованное их соотношение обеспечивает низкую температуру замерзания приготовленной жидкости глушения, минимальное отрицательное воздействие на призабойную зону добывающих и нагнетательных скважин, низкую коррозионную агрессивность, пониженную вязкость и технологичность приготовления раствора. Добавка композиционной смеси неионогенных поверхностно-активных веществ, спиртов, гликолей и воды - «Неонол БС-1» (или гидрофобизатор «ИВВ-1»), способствует предупреждению образования эмульсий при взаимодействии с нефтью и остаточной поровой водой, снижению набухания глинистой составляющей коллектора, в совокупности с уменьшением поверхностного натяжения на границе раздела водного раствора жидкости глушения и углеводородной фазы, что позволяет более полно удалять жидкость глушения из порового пространства пород, сохраняя фазовую проницаемость по нефти при запуске скважины в работу. Введение в состав заявленного состава жидкости глушения ингибитора коррозии «ИТПС-508 Марки В» (ТУ 2458-013-27913102-2008) позволяет снизить коррозионную агрессивность раствора при повышенных температурах (60-90°С) и исключить необходимость извлечения жидкости глушения из скважины после проведения ремонта. В результате подобранного соотношения солей в составе достижения условий перенасыщения раствора не происходит, кроме того растворение хлорида и нитрата кальция, имеющихся в составе, сопровождается интенсивным выделением тепла, поэтому введение требуемого количества компонентов в смесь не требует предварительного нагрева жидкости и их эффективное растворение происходит даже в условиях пониженных температур окружающей среды.

В целях предупреждения выпадения осадков при взаимодействии заявленной технологической жидкости с нагнетаемой и пластовой водами, в качестве дополнительной добавки возможно введение в состав НТФ в количестве от 0,005 до 0,006 масс. %. Данная добавка используется для улучшения совместимости с пластовыми и нагнетаемыми водами без образования осадка, вызывающего кольматацию продуктивного горизонта и снижение притока пластового флюида в скважину. Кроме того, введение в заявляемый состав для приготовления тяжелой технологической жидкости НТФ приводит к образованию сложных комплексных соединений полиаминофосфоната с ионами кальция и цинка во внутренней координационной сфере и молекул воды, ионов хлорида и нитрата во внешней. Структура комплексов в растворе такова, что они имеют более высокую растворимость, чем комплексы, образующиеся из индивидуальных солей в водных растворах. Образование подобных комплексов высокой растворимостью обеспечивает одновременно:

- понижение температуры замерзания за счет уменьшения центров кристаллизации и снижения рисков осадкообразования (обеспечивая хорошую совместимость жидкости глушения с пластовыми и нагнетаемыми водами);

- дополнительное влияние на снижение скорости коррозии за счет способности комплексов органофосфонатов адсорбироваться не только на поверхности зародышей кристаллов, но на металлических поверхностях. Образующаяся тонкая пленка затрудняет доступ кислорода к поверхности металла, вследствие чего скорость коррозии металла снижается (в частности, выделяют ингибиторы на основе комплексов органических фосфоновых кислот с цинком).

Таким образом, введение добавок в состав заявляемой тяжелой жидкости и смеси компонентов для ее приготовления позволяет расширить область ее применения и оказывает дополнительное положительное влияние на достигаемый технический результат.

Синергетический эффект от вводимых компонентов и их оптимальная концентрация позволяют: осуществлять приготовление жидкости глушения в закрытых помещениях, что значительно упрощает и ускоряет процесс приготовления состава, предупреждать выпадение солей металлов; длительное время сохранять свойства и хранить приготовленные жидкости глушения в технологических емкостях в условиях Крайнего Севера в связи с низкой коррозионной активностью и температурой замерзания.

Процесс приготовления заявляемого состава производится путем растворения сухих компонентов в воде (поочередно или в виде готовой смеси) при этом вместо сухой формы солей бромидов возможно применение водных растворов или их смеси с концентрацией реагентов в техническом растворе в пересчете на необходимое количество сухих составляющих. Использование для приготовления заявляемого состава жидкой композиции растворов бромида кальция и бромида цинка сокращает трудоемкость и время приготовления заявленной жидкости глушения.

Лабораторные исследования заявляемого состава и сравниваемых вариантов проводились в равных условиях, аналогично, с применением нормативных документов API RP 39, РД 39-1-641-81, ГОСТ Р 9.905-2007 и МИ 11-64-2014. Процесс приготовления заявляемого состава производится путем смешивания компонентов.

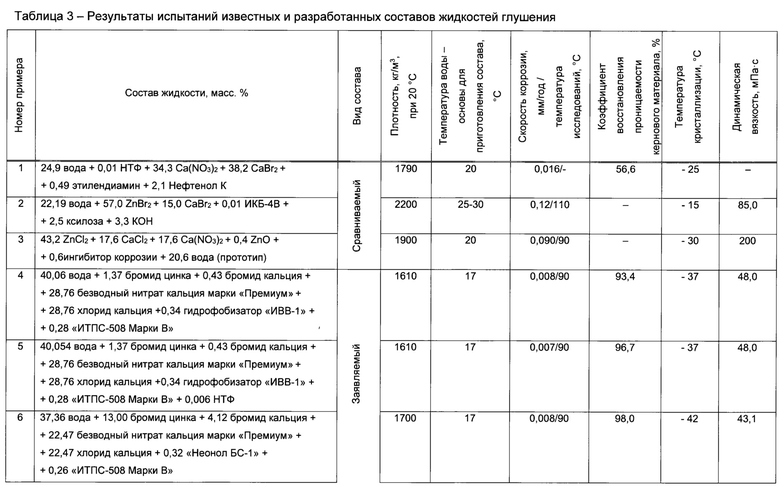

Пример 1 (RU 2731965 С1). В 448,33 г (24,9 масс. %) технической воды растворили при перемешивании 0,18 г (0,01 масс. %) НТФ, затем 617,57 г (34,3 масс. %) безводного нитрата кальция (марка «Премиум» производства АО «ОХК «УРАЛХИМ»). После полного растворения в раствор добавили 687,79 г (38,2 масс. %) бромида кальция дигидрат (производство Китай) и перемешивали до полного растворения. После растворения всех солей добавили 8,82 г (0,49 масс. %) этилендиамина и 37,81 г (2,1 масс. %) гидрофобизатора «Нефтенол К марки НК-40». Массовое соотношение сухого нитрата кальция к сухому бромиду кальция составило 0,9:1. Полученный раствор плотностью 1790 кг/м3 испытывали на коррозионную активность, температуру кристаллизации, условную вязкость и влияние на проницаемость кернового материала. Результаты испытаний приведены в таблице 3.

Пример 2 (SU 1836548 A3). К 22,19 масс. % технической воды при перемешивании добавляют 15,0 масс. % бромида кальция при температуре 25-30°С. Затем постепенно добавляют 57,0 масс. % бромида цинка при температуре 30°С. Полученный раствор перемешивают в течении 0,5 ч, затем добавляют 0,01 масс. % ингибитора коррозии ИКБ-4 В и 2,5 масс. % ксилозы до полного растворения. После перемешивания в течение 0,5 ч вводят 3,3 масс. % едкого натра. Полученный раствор перемешивают в течение 1 ч для равномерного распределения ингредиентов. Результаты испытаний приведены в таблице 3.

Пример 3 (RU 2363717 С1). В механической мешалке смешивали 544 г (43,2 масс. %) хлористого цинка, 222 г (17,6 масс. %) хлористого кальция, 222 г (17,6 масс. %) нитрата кальция, 5 г (0,4 масс. %) окиси цинка, 6 г (0,6 масс. %) ингибитора коррозии, например, смесь этилендиамина, и 1,5 г гидрофобизатора «ИВВ-1». Полученный состав растворяли в 257 мл (20,6 масс. %) воды. Результаты испытаний приведены в таблице 3.

Пример 4. В механическую мешалку наливали 645 мл (40,06 масс. %) пресной водопроводной воды, последовательно растворяли 22 г (1,37 масс. %) бромида цинка и 7 г (0,43 масс. %) бромида кальция, добавляли 463 г (28,76 масс. %) хлорида кальция, 463 г (28,76 масс. %) безводного нитрата кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,34 масс. %) гидрофобизатора «ИВВ-1» и 5 мл (0,28 масс. %) ингибитора коррозии «ИТПС-508 Марки В». Получившийся 1000 мл рассола плотностью 1610 кг/м3, тестировали на коррозионную активность, температуру кристаллизации, условную вязкость и определение коэффициента восстановления проницаемости. Результаты испытаний представлены в таблице 3.

Пример 5. В механическую мешалку наливали 644,9 мл (40,054 масс. %) пресной водопроводной воды, последовательно растворяли 22 г (1,37 масс. %) бромида цинка и 7 г (0,43 масс. %) бромида кальция, добавляли 463 г (28,76 масс. %) хлорида кальция, 463 г (28,76 масс. %) безводного нитрата кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,34 масс. %) гидрофобизатора «ИВВ-1», 5 мл (0,28 масс. %) ингибитора коррозии «ИТПС-508 Марки В» и 0,1 г реагента НТФ (0,006 масс. %). Получившийся 1000 мл рассола плотностью 1610 кг/м3, тестировали на коррозионную активность, температуру кристаллизации, совместимость с пластовым флюидом и определение коэффициента восстановления проницаемости. Результаты испытаний представлены в таблице 3.

Пример 6. В механическую мешалку наливали 635 мл (37,36 масс. %) пресной водопроводной воды, последовательно растворяли 221 г (13,00 масс. %) бромида цинка и 70 г (4,12 масс. %) бромида кальция, добавляли 382 г (22,47 масс. %) хлорида кальция, 382 г (22,47 масс. %) безводного нитрата кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,32 масс. %) поверхностно-активного вещества «Неонол БС-1» и 5 мл (0,26 масс. %) ингибитора коррозии «ИТПС-508 Марки В». Получившийся 1000 мл рассола плотностью 1700 кг/м3, исследовали по аналогии с примером 4. Результаты испытаний представлены в таблице 3.

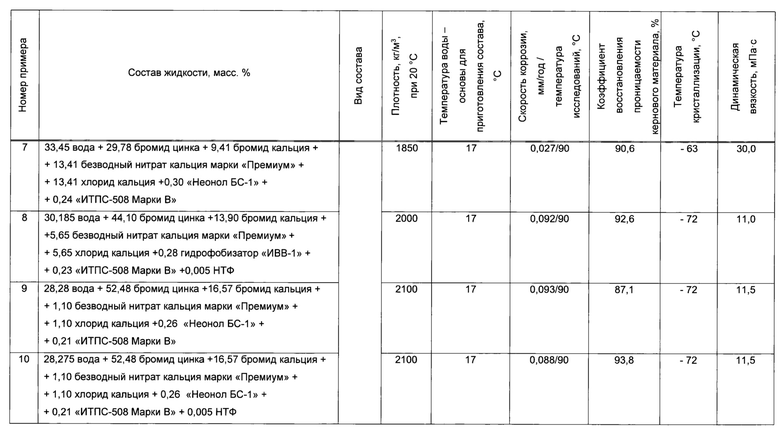

Пример 7. В механическую мешалку наливали 619 мл (33,45 масс. %) пресной водопроводной воды, последовательно растворяли 551 г (29,78 масс. %) бромида цинка и 174 г (9,41 масс. %) бромида кальция, добавляли 248 г (13,41 масс. %) хлорида кальция, 248 г (13,41 масс. %) безводного нитрата кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,30 масс. %) поверхностно-активного вещества «Неонол БС-1» и 5 мл (0,24 масс. %) ингибитора коррозии «ИТПС-508 Марки В». Получившийся 1000 мл рассола плотностью 1850 кг/м3, исследовали по аналогии с примером 4. Результаты испытаний представлены в таблице 3.

Пример 8. В механическую мешалку наливали 604 мл (30,185 масс. %) пресной водопроводной воды, последовательно растворяли 882 г (44,10 масс. %) бромида цинка и 278 г (13,90 масс. %) бромида кальция, добавляли 113 г (5,65 масс. %) хлорида кальция, 113 г (5,65 масс. %) безводный нитрат кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,28 масс. %) гидрофобизатора «ИВВ-1», 5 мл (0,23 масс. %) ингибитора коррозии «ИТПС-508 Марки В» и 0,1 г реагента НТФ (0,005 масс. %). Получившийся 1000 мл рассола плотностью 2000 кг/м3, исследовали по аналогии с примером 4. Результаты испытаний представлены в таблице 3.

Пример 9. В механическую мешалку наливали 594 мл (28,28 масс. %) пресной водопроводной воды, последовательно растворяли 1102 г (52,48 масс. %) бромида цинка и 348 г (16,57 масс. %) бромида кальция, добавляли 23 г (1,10 масс. %) хлорида кальция, 23 г (1,10 масс. %) безводный нитрат кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,26 масс. %) поверхностно-активного вещества «Неонол БС-1» и 5 мл (0,21 масс. %) ингибитора коррозии «ИТПС-508 Марки В». Получившийся 1000 мл рассола плотностью 2100 кг/м3, исследовали по аналогии с примером 4. Результаты испытаний представлены в таблице 3.

Пример 10. В механическую мешалку наливали 593,9 мл (28,275 масс. %) пресной водопроводной воды, последовательно растворяли 1102 г (52,48 масс. %) бромида цинка и 348 г (16,57 масс. %) бромида кальция, добавляли 23 г (1,10 масс. %) хлорида кальция, 23 г (1,10 масс. %) безводный нитрат кальция марки «Премиум», после полного перемешивания добавляли 5 мл (0,26 масс. %) поверхностно-активного вещества «Неонол БС-1», 5 мл (0,21 масс. %) ингибитора коррозии «ИТПС-508 Марки В» и 0,1 г реагента НТФ (0,005 масс. %). Получившийся 1000 мл рассола плотностью 2100 кг/м3, исследовали по аналогии с примером 4. Результаты испытаний представлены в таблице 3.

По данным, приведенным в таблице 3, можно отметить, что использование заявляемой технологической жидкости позволяет получить растворы с более низкой температурой кристаллизации по сравнению с прототипом, низкой коррозионной агрессивностью, без образования осадка при взаимодействии с пластовыми флюидами и расширить ее применимость, позволяет исключить необратимую кольматацию пор пласта твердыми частицами благодаря применению оптимизирующих добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тяжелая жидкость глушения без твердой фазы плотностью до 1600 кг/м | 2021 |

|

RU2782915C1 |

| Тяжёлая технологическая жидкость для глушения скважин, состав и способ для её приготовления | 2019 |

|

RU2731965C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2363717C1 |

| Тяжелая жидкость глушения без твердой фазы плотностью до 1450 кг/м | 2021 |

|

RU2778752C1 |

| Тяжёлая технологическая жидкость на основе хлоридов, состав и способ для её приготовления, способ глушения скважин тяжелой технологической жидкостью | 2022 |

|

RU2802773C1 |

| Тяжёлая технологическая жидкость, состав и способ для её приготовления, способ глушения скважин тяжелой технологической жидкостью | 2023 |

|

RU2817459C1 |

| Тяжёлая технологическая жидкость, состав и способ для её приготовления, способ глушения скважин тяжелой технологической жидкостью | 2022 |

|

RU2813763C1 |

| УТЯЖЕЛЕННАЯ ЖИДКОСТЬ БЕЗ ТВЕРДОЙ ФАЗЫ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2020 |

|

RU2744224C1 |

| Состав для приготовления тяжелой технологической жидкости для глушения скважин | 2019 |

|

RU2737597C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ПЕРФОРАЦИИ И ГЛУШЕНИЯ НЕФТЯНЫХ СКВАЖИН | 2009 |

|

RU2401857C1 |

Изобретение относится к нефтегазодобывающей отрасли, предназначено для заканчивания и ремонта нагнетательных и добывающих, нефтяных и газовых скважин, может быть использовано в условиях аномально высоких пластовых давлений, в условиях низких температур Крайнего Севера, первичного и вторичного вскрытия продуктивных пластов, для глушения и выполнения различных видов работ при их ремонте. Тяжелая жидкость глушения плотностью до 2100 кг/м3 включает 1,10-28,76 мас. % хлорида кальция, 1,10-28,76 мас. % безводного нитрата кальция марки «Премиум», 1,37-52,48 мас. % бромида цинка, 0,43-16,57 мас. % бромида кальция, 0,21-0,28 мас. % ингибитора коррозии «ИТПС-508 Марки В», 0,26-0,34 мас. % гидрофобизатора «ИВВ-1» или композиционной смеси неионогенных поверхностно-активных веществ, спиртов, гликолей и воды - «Неонол БС-1» в качестве поверхностно-активного вещества, воду – остальное. Техническим результатом является разработка тяжелой жидкости глушения без твердой фазы плотностью до 2100 кг/м3, технологичной в приготовлении, не требующей нагрева для растворения компонентов, с концентрацией компонентов, обеспечивающих заявленную плотность, минимальное отрицательное воздействие на призабойную зону добывающих и нагнетательных скважин, обладающей одновременно низкой коррозионной активностью (до 0,12 мм/год), низкой температурой кристаллизации (ниже минус 35°С), что обеспечивает возможность ее применения в условиях низких температур Крайнего Севера. 1 з.п. ф-лы, 3 табл., 10 пр.

1. Тяжелая жидкость глушения плотностью до 2100 кг/м3 для заканчивания и ремонта нагнетательных и добывающих, нефтяных и газовых скважин, включающая хлорид кальция, нитрат кальция, поверхностно-активное вещество и воду, отличающаяся тем, что содержит бромиды цинка и кальция, безводный нитрат кальция марки «Премиум», ингибитор коррозии «ИТПС-508 Марки В», при этом в качестве поверхностно-активного вещества используют гидрофобизатор «ИВВ-1» или композиционную смесь неионогенных поверхностно-активных веществ, спиртов, гликолей и воды - «Неонол БС-1», при следующем соотношении компонентов, мас. %:

2. Тяжелая жидкость глушения по п. 1, отличающаяся тем, что дополнительно содержит ингибитор солеотложения - нитрилотриметилфосфоновую кислоту в количестве 0,005-0,006% от массы состава.

| Тяжелая жидкость глушения без твердой фазы плотностью до 1600 кг/м | 2021 |

|

RU2782915C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2363717C1 |

| СПОСОБ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2017 |

|

RU2659046C1 |

| Тяжёлая технологическая жидкость для глушения скважин, состав и способ для её приготовления | 2019 |

|

RU2731965C1 |

| Жидкость для заканчивания и ремонта скважин | 1991 |

|

SU1836548A3 |

| Состав для кислотной обработки призабойной зоны пласта | 2017 |

|

RU2659440C1 |

| US 4292183 A, 29.09.1981. | |||

Авторы

Даты

2024-11-26—Публикация

2023-10-09—Подача