Изобретение относится к нефтедобывающей промышленности и может быть использовано для кислотной обработки призабойной зоны пласта, представленного карбонатными коллекторами.

Известен способ кислотной обработки призабойной зоны скважины путем закачки в призабойную зону пласта водного раствора соляной кислоты и деэмульгирующей добавки - блок-сополимера окисей этилена и пропилена на основе пропиленгликоля или смеси его с о-алкилфосфитом N-алкиламмония в соотношении 48:53, причем деэмульгирующую добавку вводят в количестве 0,010-0,013 мас. % (см. Патент РФ №2143063, МКИ E21B 43/27, опубл. 1999 г.).

Известный состав недостаточно эффективен вследствие образования осадков -гудронов и смол при взаимодействии кислотного состава с нефтью, низкой степенью деэмульгирования образующихся нефтекислотных эмульсий, что отрицательно влияет на качество обработки нефтенасыщенной части призабойной зоны скважины.

Известен состав для кислотной обработки призабойной зоны пласта, включающий в масс. %: соляную кислоту - 24,9-90,0, реагент ИТПС-806 А 5,0-7,5 и вода - остальное (см. Патент РФ №2523276, МКИ C09K 8/74, опубл.2014 г.).

Данный состав не обладает достаточной активностью по снижению межфазного и поверхностного натяжения при смешении с нефтью и контакте с породой пласта.

Известен состав для обработки призабойной зоны пласта, содержащий стабилизатор железа ИТПС-708, деэмульгатор ИТПС-906 и соляную кислоту 12% - остальное (см. статья «Кислотные составы для обработки призабойной зоны пласта. Оптимизация по содержанию стабилизатора железа, применительно к некоторым нефтям приволжского региона», Вестник казанского технологического университета, опубл. 2011 г.).

Стабилизатор железа, содержащийся в данном составе, не проявляет достаточной скорости превращения ионов Fe (III) в Fe (II).

Наиболее близким по технической сущности и достигаемому эффекту является кислотный состав, содержащий в масс. %: стабилизатор железа ИТПС-708 марки А - 1,4, реагент ИТПС-906 К - 4, ингибиторы коррозии ИТПС-508 Б - 0.2 - 3, ИТПС-011 А - 0.02 - 3, ИТПС-508 К - 0.1 - 2, соляная кислота 12% - остальное (см. статья «Кислотные составы для обработки призабойной зоны пласта. Оптимизация по содержанию ингибитора кислотной коррозии и деэмульгатора кислотно-нефтяных эмульсий», Вестник казанского технологического университета, опубл. 2012).

Реагент ИТПС-708 марка А представляет собой смесь аскорбиновой кислоты и медного купороса по ТУ 2458-009-27913102-2007 от 10 декабря 2007 г. и используется как стабилизатор железа в кислотном составе.

Известный состав имеет недостаточную глубину восстановления ионов железа (III), довольно высокую скорость коррозии, а также низкое качество совместимости с нефтью.

Целью предлагаемого изобретения является разработка состава для кислотной обработки призабойной зоны пласта, обладающего полной совместимостью с нефтями ПАО «Татнефть», а именно диспергированием отложений смолянистых осадков и исключением образования эмульсий при контакте кислотного состава с нефтью, высокой степенью восстановления ионов железа, а также низкой скоростью коррозии и высокой проникающей способностью в пласт за счет замедления скорости реакции кислоты с карбонатной породой пласта.

Поставленная цель достигается путем создания состава для кислотной обработки призабойной зоны пласта, включающего ингибированную соляную кислоту, поверхностно-активное вещество и воду, отличающегося тем, что в качестве поверхностно-активного вещества он содержит реагент ИТПС-906 марка К и дополнительно - смесь углеводов и раствора поверхностно-активных веществ в минеральной кислоте - реагент ИТПС-708 марка А, при следующем соотношении компонентов, мас.%:

Реагент ИТПС-906 К представляет собой раствор смеси блок-сополимеров окисей этилена и пропилена. По внешнему виду реагент ИТПС-906 К является прозрачной однородной жидкостью от светло-желтого до темно-коричневого цвета с плотностью при 20°С не менее 950 кг/м3, температурой застывания не выше -45°С и выпускается по ТУ-2458-007-27913102-2006.

Реагент ИТПС - 708 А предназначен для использования при кислотных обработках призабойных зон скважин терригенных и карбонатных коллекторов и представляет собой смесь углеводов и раствора поверхностно-активных веществ в минеральной кислоте, выпускается по ТУ 2458-009-27913102-2007 с изм. 3 от 23 января 2014 года. Реагент представляет собой кристаллы от бесцветного до светло-желтого или светло-серого цвета с насыпной плотностью не менее 0,750 г/см3 и с содержанием механических примесей не более 0,5%.

Использование в заявляемом кислотном составе модифицированного реагента ИТПС-708 А кроме стабилизации железа приводит к усилению воздействия реагента ИТПС-906 К, что отражается на снижении краевого угла смачивания и межфазного натяжения, а также значительно повышает уровень деэмульгирования нефтекислотных эмульсий.

Для приготовления состава берут ингибированную соляную кислоту, с технической характеристикой - скорость коррозии не более 0.2 г/м2ч при 20°C, например, по ТУ 2458-264-05765670-99 20-25%-ной концентрации.

Предлагаемый кислотный состав может быть приготовлен как в условиях промышленного производства, так и непосредственно перед применением путем последовательного растворения компонентов состава в воде в заявляемых количествах.

Приводим примеры приготовления составов, результаты представлены в таблице 1.

Пример 1 (заявляемый состав).

К 61,5 г воды добавляют 37,5 г соляной кислоты 24%-ой концентрации, 0.5 г ИТПС-906 К, 0.5 г ИТПС-708 А с изм. 3 и перемешивают (см. табл. 1, пример 1).

Примеры 2-6 готовят аналогичным образом, изменяя количества компонентов состава в заявляемых количествах (см. табл. 1, примеры 2-6).

Пример 7 (прототип).

К 91,6 г соляной кислоты 12%-ой концентрации при перемешивании добавляют 1 г ИТПС-508 К, 1 г ИТПС-011 А, 1 г ИТПС-508 Б, 1.4 г ИТПС-708 А и 4 г ИТПС-906 К (см. табл. 1, пример 7).

Скорость коррозии кислотных составов определяют в соответствии с ТУ на ингибированную соляную кислоту ТУ 2458-264-05765670-99. Остаточную концентрацию ионов железа (III) определяют с помощью спектрофотометра ПЭ-5300ви при длине волны 490 нм, с использованием зеленовато-синего светофильтра. Для этого в тестируемом кислотном составе, содержащем определенное количество стабилизатора железа, растворяют хлорное железо (источник ионов Fe (III)) из расчета на 1.4% стабилизатора 5000 миллионных долей, (м.д.) ионов железа, а именно 2.6 г хлорного железа. Для иных концентраций стабилизатора железа, содержащегося в составах, указанных в таблице 1, проводится пересчет количества добавляемого хлорного железа. После выдерживания смесей 30 минут их наливают в спектрофотометрическую кювету, снимают оптическую плотность и по предварительно построенной зависимости оптической плотности и концентрации ионов железа находят остаточное содержание ионов железа в м.д. в исследуемой пробе. Метод основан на способности ионов железа (III) окрашивать растворы его содержащие в ярко-оранжевый цвет, который по мере восстановления ионов железа (III) в ионы железа (II) пропадает. Таким образом, чем эффективнее стабилизатор железа, тем полнее будет происходить восстановительный процесс и, соответственно, остаточная концентрация ионов железа будет меньше.

По результатам, приведенным в таблице 1, видно, что у заявляемого состава при температуре 20°C скорость коррозии меньше скорости коррозии образца прототипа на 0.28-0.37 г/м2 ч. Данное обстоятельство объясняется большей эффективностью ингибиторов кислотной коррозии, содержащихся в ингибированной соляной кислоте, применяющейся для приготовления заявляемого состава при температуре 20 градусов, относительно ингибиторов коррозии, применяющихся в составе прототипа, которые ориентированы на работу в условиях высоких температур. В данном изобретении сравнивалась ингибирующая способность при температуре 20°C, характерных для температур месторождений Татарстана, скважины которых неглубокие, с невысокой температурой призабойной зоны, где и предполагается использование состава. Остаточная концентрация ионов железа (III) через 30 минут после растворения хлорного железа у заявляемого образца меньше, чем у прототипа на 109,7-111,2 м.д., что указывает на значительно большую эффективность стабилизатора железа, применяемого в заявляемом составе относительно стабилизатора в составе прототипа.

Для тестирования совместимости кислотных составов с нефтью смешивают 50 мл кислотного состава с растворенным в нем хлорным железом в количестве 0.78 г из расчета содержания ионов железа (III) 3000 м.д. с 50 мл образца нефти путем интенсивного встряхивания смеси, последующего контроля степени деэмульгирования в течение 10 минут и далее пропускают смесь через фильтр (размер ячейки 0.200 мм). Тестирование считалось тем более успешным, чем больше скорость деэмульгирования (процент от полного - 50 мл за 10 минут) и удовлетворительным при отсутствии смолянистых осадков на фильтре. При тестировании были использованы нефти Татарстана следующих НГДУ: «Лениногорскнефть», «Ямашнефть», «Елховнефть», «Бавлынефть» и «Нурлатнефть». Результаты испытаний в таблице 2.

По данным таблицы 2 видно, что степень деэмульгирования нефтекислотных эмульсий составами, предлагаемыми в данном изобретении, составляет 70-100%, а составом по прототипу - 50-60%. Предлагаемые настоящим изобретением составы полностью совместимы с нефтями ПАО «Татнефть». Состав по прототипу во всех случаях приводит к образованию смолянистых осадков.

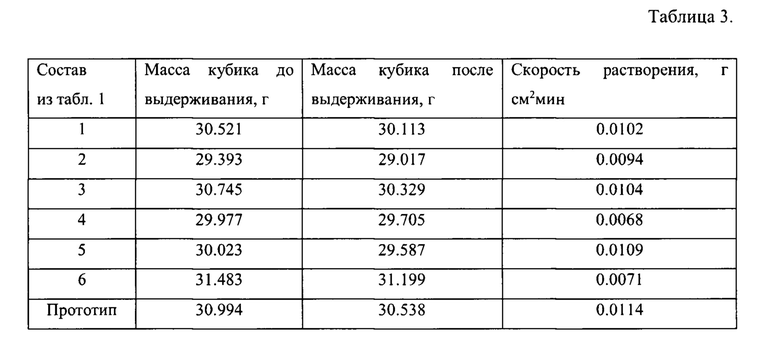

Для доказательства соответствия критерию «промышленная применимость» проводят исследования по определению скорости растворения образцов мрамора с использованием кислотных составов в лабораторных условиях. Скорость растворения кислотными составами карбонатной породы определяют по следующей методике. Кубик мрамора квадратной формы взвешивают с точностью до второго знака. По линейным размерам вычисляют площадь кубика. Кубик подвешивают на нити и опускают в кислотный состав так, чтобы кубик не касался стенок и дна стакана на время 1 минута. Далее кубик извлекают из раствора, промывают проточной водой, сушат до постоянной массы и взвешивают. Скорость растворения вычисляют, как отношение потери массы мраморного кубика к времени выдерживания в минутах и площади кубика в см2. Результаты эксперимента приведены в таблице 3.

Примечание: площадь кубика 40,015 см2

По данным испытаний, скорость растворения карбонатной породы предлагаемыми кислотными составами меньше скорости растворения составом по прототипу на 0.0005-0.0046 г/см2 мин, что указывает на возможность более глубоких обработок породы пласта.

Таким образом, использование заявляемого состава для обработки призабойной зоны карбонатных коллекторов за счет комплексного воздействия позволяет ингибировать образование нефтекислотных эмульсий, предотвратить образование осадков и снизить износ стального оборудования скважин за счет снижения скорости коррозии, а также заявляемый состав обладает хорошей совместимостью с пластовыми флюидами и увеличивает проникающую способность состава в пласт за счет уменьшения скорости реагирования с карбонатной породой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для кислотной обработки призабойной зоны пласта | 2017 |

|

RU2659918C1 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2013 |

|

RU2523276C1 |

| КИСЛОТНАЯ ЭМУЛЬСИЯ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 2016 |

|

RU2625129C1 |

| КИСЛОТНАЯ ЭМУЛЬСИЯ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 2013 |

|

RU2525399C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2011 |

|

RU2451169C1 |

| Кислотный состав для обработки призабойной зоны пласта | 2017 |

|

RU2656293C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2012 |

|

RU2494245C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2019 |

|

RU2723768C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 2012 |

|

RU2495075C1 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2021 |

|

RU2766183C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для кислотной обработки призабойной зоны пласта, представленного карбонатными коллекторами. Технический результат - разработка состава для кислотной обработки призабойной зоны пласта, обладающего полной совместимостью с нефтями ПАО «Татнефть», а именно диспергированием отложений смолянистых осадков и исключением образования эмульсий при контакте кислотного состава с нефтью, высокой степенью восстановления ионов железа, а также низкой скоростью коррозии и высокой проникающей способностью в пласт за счет замедления скорости реакции кислоты с карбонатной породой пласта. Cостав для кислотной обработки призабойной зоны пласта включает, мас.%: ингибированную соляную кислоту 37,5-95,8; поверхностно-активное вещество - реагент ИТПС-906 марка К 0,5-6,0; смесь углеводов и раствора поверхностно-активных веществ в минеральной кислоте - реагент ИТПС-708 марка А 0,5-2,0; воду остальное. 3 табл.

Состав для кислотной обработки призабойной зоны пласта, включающий ингибированную соляную кислоту, поверхностно-активное вещество и воду, отличающийся тем, что в качестве поверхностно-активного вещества он содержит реагент ИТПС-906 марка К и дополнительно - смесь углеводов и раствора поверхностно-активных веществ в минеральной кислоте - реагент ИТПС-708 марка А при следующем соотношении компонентов, мас.%:

| ФЕДОРЕНКО В | |||

| Ю | |||

| и др | |||

| Кислотные составы для обработки призабойной зоны пласта | |||

| Оптимизация по содержанию ингибитора кислотной коррозии и деэмульгатора кислотно-нефтяных эмульсий, Вестник Казанского технологического университета, 2012, т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2011 |

|

RU2451169C1 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2013 |

|

RU2523276C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ПОЕЗДОВ И ОТДЕЛЬНЫХ ПОВОЗОК | 1925 |

|

SU7853A1 |

| ФЕДОРЕНКО В | |||

| Ю | |||

| и др | |||

| Кислотные составы для обработки призабойной зоны пласта | |||

| Оптимизация по содержанию стабилизатора железа, применительно к некоторым нефтям Поволжского региона, Вестник Казанского технологического университета, 2011, N 13, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

2018-07-02—Публикация

2017-07-04—Подача