Изобретение относится к средствам для очистки от механических примесей (фильтрации) используемых в химической промышленности и других отраслях различных жидких сред, потери которых при фильтрации должны быть минимизированы по экономическим или экологическим причинам. Например: водные растворы алканоламинов с различными функциональными добавками, такими, как метиловые эфиры этиленгликоля и др., используемые для абсорбционного удаления сероводорода и углекислого газа на нефтегазоперерабатывающих и химических заводах; растворы удобрений; жидкие углеводороды; продукты химического синтеза; электролиты гальванического производства; другие дорогостоящие и/или эко-токсичные жидкие среды. Изобретение также применимо для очистки пресной и морской воды от механических примесей при наличии технологической необходимости минимизировать объем потерь фильтруемой среды и объем загрязненных механическими примесями стоков.

Для оценки новизны заявленного решения рассмотрим ряд известных технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленной установкой признаков.

Известен автоматический самоочищающийся автоматический фильтр F450 (Е),который имеет пневматическое или электрическое управление и используется для отделения твердых частиц в различных средах, таких как морская вода, речная вода или техническая вода. Фильтр обеспечивает надежную и непрерывную фильтрацию в различных приложениях, таких как циклы охлаждающей воды или водоочистные сооружения. Фильтр может работать при очень низком давлении (всего ≥ 0,7 бар) и характеризуется непревзойденно низкими потерями давления, компактной конструкцией и практически не требующей технического обслуживания. Благодаря гибкому сочетанию различных конструктивных решений и материалов F450 можно легко адаптировать под конкретные требования производства, см. https://www.sab-bremen.de/en/filters/automatikfilter/automatikfilter-f450.htm Недостаток такого фильтра - повышенный расход промывочной жидкости.

Известен мембранный фильтр для очистки жидких сред от механических примесей по патенту РФ №2638845. Фильтр включает вертикальный корпус с днищем и крышкой, фильтроэлемент, установленный под крышкой, дефлектор, расположенный соосно продольной оси корпуса и имеющий вид осесимметричной геометрической фигуры, поперечное сечение которой выполнено с уменьшением в направлении к днищу, входной и отводящий патрубки, выведенные через днище, выходной патрубок, проходящий через крышку, и вентили на входном, выходном и отводящем патрубках. Устройство дополнительно снабжено установленной соосно продольной оси корпуса форсункой, причем дефлектор укреплен на нижней поверхности фильтроэлемента.

Известен автоматический фильтр TEKLEEN (https://www.tekleen.com/ru/water-filtration-101/), который является самопромывным и работает за счет давления в трубопроводе, не требуя внешнего источника энергии. По мере прохождения воды через фильтр частицы грязи накапливаются на сетке фильтра. Это приводит к постепенному падению давления воды. Когда оно достигает предварительно установленного уровня, включается цикл обратной промывки. Вакуумная система очистки принудительно всасывает грязь с внутренней поверхности сетки фильтра и отводит ее через сливное отверстие. Цикл обратной промывки выполняется без прерывания основного потока. Фильтр включает вертикальный корпус с днищем и крышкой, фильтрующий элемент, установленный в корпусе, форсунки высокого давления. Недостаток - повышенный расход промывочной жидкости, сложность регенерации фильтрующего элемента при вязких загрязнениях и более тонкой степени очистки, необходимость использования только фильтруемой жидкости для промывки.

Обратимая абсорбция кислых газов водными растворами алканола-минов (моноэтаноламина, диэтаноламина, триэтаноламина, метилдиэтано-ламина) на данный момент является широко распространенным методом для газоочистки в силу своей универсальности в отношении и CO2, и H2S, а также способности справляться с большими потоками входящего сырья.

Одним из слабых мест данной технологии является постоянное накопление в системе механических примесей различной природы (продукты коррозии оборудования - сульфиды и оксиды железа, силикатная пыль, приносимая газом с месторождений, угольная пыль с адсорбционных поглотителей на основе активированного угля, твердые продукты термической деструкции алканоламинов в зонах локального перегрева и др.). Эти механические примеси оказывают комплексное негативное воздействие на процесс газоочистки, формируя отложения в трубопроводах, под которыми интенсифицируются коррозионные процессы, в свою очередь, также являющиеся источником механических примесей, а также образуя зоны локального перегрева, являющиеся источниками продуктов термической деструкции этаноламинов. Механические взвеси ухудшают адсорбционные свойства активированного угля, а также принимают участие в стабилизации пены, мешающей абсорбции кислых газов (H2S и CO2).

Качественная фильтрация водных растворов алканоламинов системах абсорбционной очистки газов - важнейшая технологическая операция, которая, за счет многофакторного негативного воздействия механических примесей в водных растворах алканоламинов, способна улучшить экономическую эффективность газоочистки сразу по нескольким направлениям, при минимальных затратах.

Известен автоматический фильтр для обратной промывки (Фильтрующий автомат DDF), https://youtu.be/uXBof7i3O1I?si=Q_05Rz7u1Jz5a-ie. Сырая вода поступает в фильтр через впускной фланец и распределяется по внешнему кольцу корпуса. Затем сырая вода поднимается вверх в корпусе фильтра и стекает в трехкомпонентный фильтрующий барабан. Чтобы гарантировать равномерную подачу твердых веществ на фильтрующий элемент, фильтровальный барабан вращается при 5-7 оборотах в минуту. Твердые вещества в сырой воде удерживаются в сегментообразных отверстиях на внешней части фильтрующего барабана, расположенного снаружи фильтрующего элемента. Очищенная вода выходит из фильтра через выход чистой воды.

Известен автоматический самоочищающийся фильтр Тип JET Filter, см. https://youtu.be/nbI_BJjYJ9E?si=YPJkI4wa8IrKVBYu. Сырая вода проходит через отверстия в прижимной пластине и попадает в расположенные за ними фильтрующие элементы. Уменьшение сечения приводит к пропорциональному увеличению осевой скорости потока в фильтрующих элементах на 5-7 м/с.На конце фильтрующих элементов расположен конический контейнер для сбора грязи, в котором собираются все фильтрующие элементы. Сырая вода фильтруется по закону Бернулли в последней трети фильтрующих элементов. Сырая вода проходит через фильтрующие элементы изнутри наружу. Затем чистая вода обтекает контейнер для сбора грязи и выходит из JET-фильтра на стороне чистой воды.

Осевая скорость потока в фильтрующих элементах 5-7 м/с направляет частицы грязи в конический контейнер для сбора грязи. Процесс обратной промывки фильтра инициируется перепадом давления (разницей давлений между стороной сырой и чистой воды). Регулируемое реле времени в электрической системе управления дополнительно обеспечивает процесс обратной промывки фильтра.

Недостатками данных фильтров является большой расход самой среды на обратную промывку и невозможность работать с тонкой фильтрацией.

Известна установка для очистки жидких и газообразных сред от механических примесей по патенту РФ №2681193, включающее вертикально ориентированный корпус с днищем и крышкой, фильтрующий элемент, установленный внутри корпуса, как минимум одну форсунку подачи промывочной жидкости, отличающееся тем, что фильтрующий элемент выполнен цилиндрической формы и расположен по длине корпуса соосно его продольной оси, а по длине фильтрующего элемента размещен полый элемент подачи промывочной жидкости с возможностью перемещения вдоль него посредством линейного актуатора, причем на одном конце элемента подачи промывочной жидкости размещена как минимум одна форсунка высокого давления, а другим концом элемент подачи промывочной жидкости соединен с насосом высокого давления через шланг для подачи промывочной жидкости. В этой установке элемент подачи промывочной жидкости может быть выполнен в виде штока и соединен со шлангом для подачи промывочной жидкости через линейный актуатор или в виде трубы высокого давления, имеющей соединение с кареткой линейного актуатора, выполненного в виде пневмоцилиндра. Фильтрующий элемент имеет тонкость очистки до 2 мкм и может быть выполнен с возможностью вращения, кроме того может быть выполнен гофрированным и содержать две форсунки высокого давления, размещенные через поворотное устройство.

Данное техническое решение, как наиболее близкое к заявленному по техническому существу и достигаемому результату, принято в качестве его прототипа.

Данная установка позволяет производить промывку фильтрующего элемента под высоким давлением (до 200 бар) в процессе промывки. Применение форсунок высокого давления позволяет очищать поверхность фильтрующего элемента при минимальных затратах промывочной жидкости. Возможность применения любой жидкости обеспечивается тем, что линия промывки изолирована от фильтруемой среды. Недостатками прототипа являются:

1. Отсутствие системы минимизации потерь фильтруемой среды в виде механизма возврата для повторной последующей фильтрации загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента.

2. Отсутствие механизма возврата в коллектор отфильтрованной среды очищенной жидкой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, что приводит к потерям очищенной жидкой среды во время цикла промывки.

3. Отсутствие разделения корпуса фильтра на «грязную» и «чистую» зоны, и отсутствие системы удаления промывочной жидкости из «чистой» зоны корпуса фильтра во время промывки фильтрующего элемента в дренажный коллектор, что может привести после возобновления процесса фильтрации к загрязнению очищенной жидкой среды промывочной жидкостью и механическими примесями, попадающими в «чистую» зону корпуса фильтра в силу высокого давления промывочной жидкости, используемой при промывке фильтрующего элемента.

4. Отсутствие механизма, обеспечивающего вращение форсунки (форсунок) вокруг оси элемента подачи промывочной жидкости приводит к увеличению времени промывки фильтрующего элемента и к увеличению расхода промывочной жидкости.

5. Отсутствие возможности направить поток фильтруемой среды в момент промывки фильтрующего элемента на другой параллельно подключенный фильтр аналогичной или иной конструкции для обеспечения непрерывности процесса фильтрации.

6. Отсутствие средств для определения степени засоренности фильтра, интегрированных в систему управляющей автоматики.

Задачей заявляемого изобретения является создание установки для очистки жидких сред от механических примесей, обеспечивающей непрерывный процесс фильтрации в полностью автоматическом режиме, с минимальными потерями загрязненной и очищенной фильтруемой среды, с минимальным расходом промывочной жидкости и минимальным объемом загрязненных стоков, что обеспечивает экономическую эффективность и экологическую безопасность процесса фильтрации.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению установка для очистки жидких сред от механических примесей, включающая вертикально ориентированный корпус с днищем и крышкой, фильтрующий элемент, установленный внутри корпуса соосно его продольной оси, а по длине фильтрующего элемента размещен элемент подачи промывочной жидкости, установленный с возможностью перемещения вдоль него, причем на одном конце элемента подачи промывочной жидкости размещена форсунка высокого давления, а другим концом элемент подачи промывочной жидкости соединен с насосом высокого давления через шланг для подачи промывочной жидкости, отличающаяся тем, что фильтрующий элемент делит объем корпуса на «грязную» и «чистую» зоны, элемент подачи промывочной жидкости сопряжен с устройством линейного возвратно-поступательного его перемещения, на конце элемента подачи промывочной жидкости закреплена одна или несколько промывочных форсунок, укрепленных с возможностью вращения вокруг оси элемента подачи промывочной жидкости, внутренняя полость которого сообщена с выходом насоса высокого давления, кроме того корпус фильтра снабжен патрубками входа и выхода со средствами для определения степени засоренности фильтра, а также корпус фильтра оснащен системой минимизации потерь фильтруемой среды, представляющий собой механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента для повторной последующей фильтрации и механизм возврата очищенной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента для подачи в коллектор отфильтрованной среды, и системой удаления промывочной жидкости из корпуса фильтра во время промывки фильтрующего элемента из «чистой» и из «грязной» зон в дренажный коллектор.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- средства для определения степени засоренности фильтра могут быть выполнены в виде преобразователей давления;

- механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, может быть снабжен вспомогательной емкостью;

- вспомогательная емкость, используемая в механизме возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, может быть снабжена устройством выгрузки оседающих примесей крупных фракций;

- механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, может быть снабжен вспомогательном насосом;

- механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, может быть снабжен средствами для использованием подпора загрязненной фильтруемой среды сжатым воздухом или иным сжатым газом;

- механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, может быть снабжен параллельно подключенным аналогичным фильтром, ко входу которого присоединен трубопровод подачи загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента;

- механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, может быть снабжен параллельно подключенным фильтром иной конструкции, ко входу которого присоединен трубопровод подачи загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента;

- вращение промывочной форсунки относительно оси элемента подачи промывочной жидкости может быть реализовано за счет реактивной тяги истекающей струи промывочной жидкости;

- вращение промывочной форсунки относительно оси элемента подачи промывочной жидкости может быть реализовано за счет вспомогательного привода;

- вращение промывочных форсунок относительно оси элемента подачи промывочной жидкости может быть реализовано парой противопоставленных форсунок;

- механизм возврата очищенной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, для подачи в коллектор отфильтрованной среды может быть снабжен вспомогательным насосом;

- поток фильтруемой среды в момент промывки фильтрующего элемента может быть направлен на другой параллельно подключенный фильтр аналогичной конструкции для обеспечения непрерывности процесса фильтрации;

- поток фильтруемой среды в момент промывки фильтрующего элемента может быть направлен на другой параллельно подключенный фильтр иной конструкции для обеспечения непрерывности процесса фильтрации.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в следующем:

- промывка требует малого объема воды, и объем образующихся стоков небольшой;

- потоки системы фильтрации направляются таким образом, что в отличие от фильтров с обратной промывкой, фильтруемая среда сохраняется (возвращается в процесс) и ее утилизация не требуется;

- промывка занимает немного времени, и обеспечивает полную регенерацию фильтрующего элемента, а высокое давление 150-200 бар позволяет очистить от любых загрязнений фильтрующий элемент даже с рейтингом фильтрации 2 мкм, не повреждая его;

- промывка выполняется в полностью автоматизированном режиме, исключая контакт персонала с фильтруемой средой, могущей содержать вредные вещества.

- существует возможность параллельного подключения фильтров с автоматическим управлением, это позволяет перенаправить потоки фильтруемой среды во время промывки фильтрующего элемента на параллельно подключенный фильтр в автоматическом режиме, что обеспечивает непрерывность процесса фильтрации.

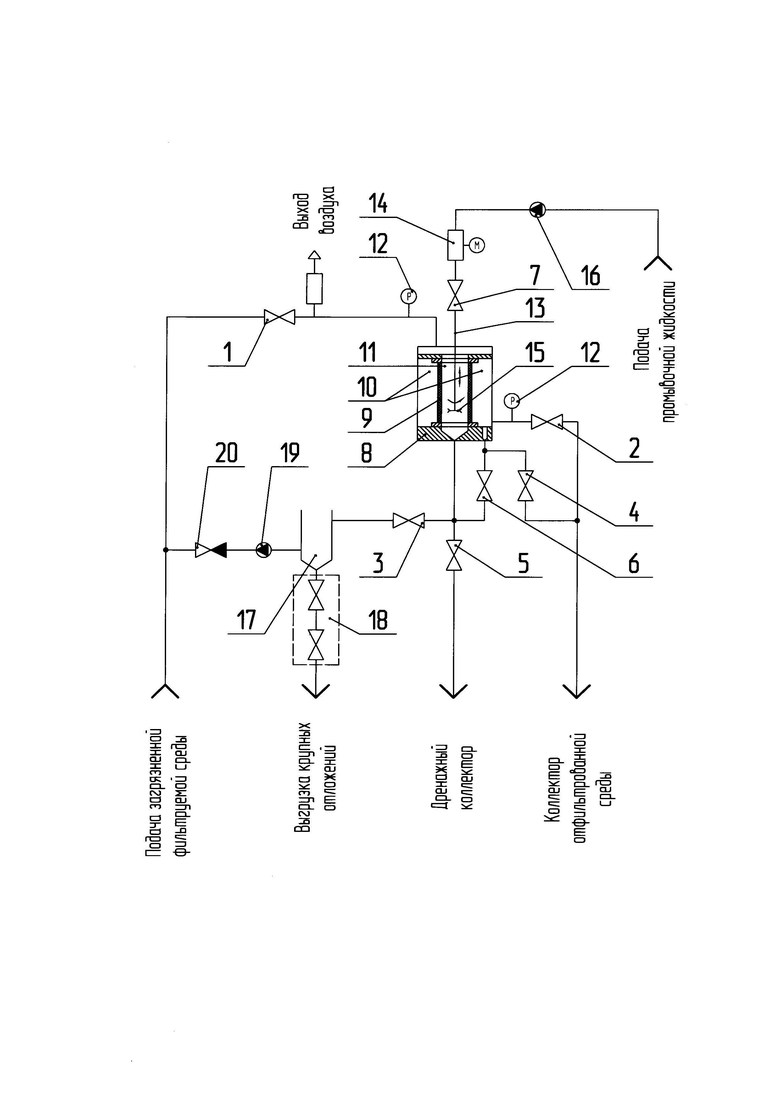

Сущность заявляемого технического решения поясняется чертежом, на котором представлена функциональная схема заявленной установки. На функциональной схеме позициями обозначены:

1 - кран входа загрязненной фильтруемой среды, 2 - кран выхода очищенной фильтруемой среды, 3 - кран выхода загрязненной фильтруемой среды на рецикл, 4 - кран полного опорожнения «чистой» зоны фильтра, 5 - дренажный кран, 6 - кран дренажа «чистой» зоны фильтра во время промывки, 7 - кран изоляции промывочных форсунок, 8 - корпус фильтра (сосуд под давлением), 9 - фильтрующий элемент, 10 - «чистая» зона фильтра, 11 - «грязная» зона фильтра, 12 - преобразователи давления, 13 - полый шток подачи промывочной воды, 14 - устройство линейного перемещения, 15 - промывочные форсунки, 16 - насос высокого давления, 17 - вспомогательная емкость, 18 - шлюз выгрузки крупных отложений, 19 - насос перекачивания отстоявшейся среды, 20 - обратный клапан.

Заявленная установка для очистки жидкой фильтруемой среды от механических примесей работает следующим образом:

Фильтрация. Открываются кран 1 входа загрязненной фильтруемой среды и кран 2 выхода очищенной фильтруемой среды. Загрязненная фильтруемая среда поступает в «грязную» зону фильтра 11. Проходя через сетку металлического фильтрующего элемента 9, очищенная фильтруемая среда попадает в «чистую» зону фильтра 10, при этом механические примеси, присутствующие в фильтруемой среде, задерживаются на стенках фильтрующего элемента 9. При достижении предустановленного перепада давления, определяемого по показаниям преобразователей давления 12, автоматическая система управления запускает остановку цикла фильтрации и начало цикла опорожнения корпуса фильтра для промывки фильтрующего элемента (на чертеже условно не показан).

Опорожнение корпуса фильтра перед промывкой фильтрующего элемента. Закрываются краны 1 и 2. Открываются краны рецикла фильтруемой среды 3 (в зависимости от конструкции установки и типа ее подключения, загрязненная фильтруемая среда возвращается в исходную емкость, либо в коллектор загрязненной фильтруемой среды, либо дренируется во вспомогательную емкость 17, либо направляется на вход параллельно подключенного фильтра) и кран полного опорожнения «чистой» зоны 4. Выжидается некоторое предустановленное значение времени для обеспечения полного опорожнения корпуса фильтра 8. Благодаря наличию патрубка рецикла и патрубка опорожнения «чистой» зоны нет необходимости опорожнять корпус фильтра в канализацию, нет потерь фильтруемой среды.

Это реализуется благодаря применению вспомогательной накопительной емкости 17, шлюза выгрузки крупных отложений 18, насоса 19 перекачивания отстоявшейся среды из вспомогательной емкости и обратного клапана 20, для исключения обратного потока среды.

Промывка фильтрующего элемента. Закрываются краны 3 и 4. Открывается кран изоляции промывочных форсунок 7. Также открываются кран дренажный 5 и кран опорожнения «чистой» зоны во время промывки 6. Устройство линейного перемещения 14 начинает опускать шток подачи промывочной воды 13 вниз, в корпус фильтра 8. Как только промывочные форсунки 15 оказываются на уровне верхнего торца фильтрующего элемента 9 запускается насос высокого давления 16. Струя промывочной воды заставляет раскручиваться промывочные форсунки вокруг оси штока 13, устройство линейного перемещения 14 опускает шток 13 вниз до нижнего торца фильтрующего элемента 9. Таким образом, обеспечивается эффективная промывка фильтрующего элемента по всей его площади фильтрации. Механические примеси, задержанные внутренней поверхностью фильтрующего элемента, сбиваются струей воды и с потоком жидкости опускаются вниз и далее, через открытый кран 5 дренируются в канализацию. Часть промывочной воды, попавшая в «чистую» зону фильтра 10, увлекается оттуда через открытый кран 6 и далее в дренаж. Далее система фильтрации возвращается в исходное состояние и алгоритм работы повторяется. Благодаря такой развитой системе дренажа нет необходимости дренировать фильтруемую среду в канализацию, дренируются лишь загрязнения, разбавленные водой (общий расход воды на один цикл промывки не более 30 литров), обеспечивается полное удаление промывочной воды из корпуса фильтра.

Установка заявленной конструкции позволяет увеличить экономическую эффективность и экологическую безопасность различных химических производств, снизить трудозатраты и исключить простои оборудования, связанные с необходимостью регенерации фильтров. Например, интегрирование заявленной установки в системы абсорбционной очистки газов водными растворами алканоламинов, позволит свести содержание механических примесей к самому низкому уровню, быстро увеличить экономическую эффективность установок за счет снижения пенообразования, и при длительной эксплуатации, уменьшить абразивный износ аппаратуры, увеличить срок эксплуатации и эффективность адсорбционного угольного фильтра, сняв с него нагрузку, вызываемую механическими загрязнениями, а также уменьшить количество отложений шлама в теплообменниках и иных аппаратах, что в свою очередь, приведет к уменьшению коррозионного износа установок и уменьшению термической деструкции алканоламинов в зонах локального перегрева. В сравнении с фильтрационными установками других конструкций, применение заявленной установки позволяет исключить потери дорогостоящих и токсичных растворов алканоламинов при фильтрации, позволяет исключить необходимость утилизации загрязненных одноразовых фильтрующих элементов, и позволяет минимизировать объем загрязненных стоков, образующихся при регенерации (промывке) фильтрующих элементов.

Заявленная нами совокупность существенных признаков заявленной установки обеспечивает достижение вышеописанного технического результата, недостижимого при использовании любого известного аналога и неочевидного для специалиста в этой области техники.

Промышленное применение заявленного технического решения возможно с использованием известных технических и технологических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система фильтрации для очистки жидких и газообразных сред от механических примесей с автоматической регенерацией высокого давления | 2018 |

|

RU2681193C1 |

| Автоматическая система пылеподавления горных выработок | 2021 |

|

RU2833516C2 |

| СПОСОБ ФИЛЬТРАЦИИ ТЕКУЧЕЙ СРЕДЫ И РАМОЧНЫЙ ФИЛЬТР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2616666C1 |

| Установка фильтрации дизельного топлива | 2021 |

|

RU2774124C1 |

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592631C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592632C1 |

| СПОСОБ ПРОМЫВКИ И КОНСЕРВАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА АВИАЦИОННОГО ДВИГАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639938C1 |

| Способ очистки рабочих поверхностей технологического оборудования | 2020 |

|

RU2761817C1 |

| Компактная установка для комплексной очистки воды | 2021 |

|

RU2778532C1 |

Изобретение относится к средствам для очистки от механических примесей жидких сред. Отличительной особенностью установки для очистки жидких сред от механических примесей является то, что фильтрующий элемент делит объем корпуса на «грязную» и «чистую» зоны. На конце элемента подачи промывочной жидкости закреплена одна или несколько промывочных форсунок. Корпус фильтра снабжен патрубками входа и выхода со средствами для определения степени засоренности фильтра и оснащен системой минимизации потерь фильтруемой среды, представляющей собой механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента для повторной последующей фильтрации, и механизм подачи очищенной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, в коллектор отфильтрованной среды и системой удаления промывочной жидкости из корпуса фильтра во время промывки фильтрующего элемента из «чистой» и из «грязной» зон в дренажный коллектор. Техническим результатом является обеспечение непрерывного процесса фильтрации и минимизация потерь загрязненной и очищенной фильтруемой среды. 13 з.п. ф-лы, 1 ил.

1. Установка для очистки жидких сред от механических примесей, включающая вертикально ориентированный корпус с днищем и крышкой, фильтрующий элемент, установленный внутри корпуса соосно его продольной оси, а по длине фильтрующего элемента размещен элемент подачи промывочной жидкости, установленный с возможностью перемещения вдоль него, причем на одном конце элемента подачи промывочной жидкости размещена форсунка высокого давления, а другим концом элемент подачи промывочной жидкости соединен с насосом высокого давления через шланг для подачи промывочной жидкости, отличающаяся тем, что фильтрующий элемент делит объем корпуса на «грязную» и «чистую» зоны, элемент подачи промывочной жидкости сопряжен с устройством линейного возвратно-поступательного его перемещения, на конце элемента подачи промывочной жидкости закреплена одна или несколько промывочных форсунок, укрепленных с возможностью вращения вокруг оси элемента подачи промывочной жидкости, внутренняя полость которого сообщена с выходом насоса высокого давления, кроме того, корпус фильтра снабжен патрубками входа и выхода со средствами для определения степени засоренности фильтра, а также корпус фильтра оснащен системой минимизации потерь фильтруемой среды, представляющей собой механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента для повторной последующей фильтрации, и механизм подачи очищенной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, в коллектор отфильтрованной среды, и системой удаления промывочной жидкости из корпуса фильтра во время промывки фильтрующего элемента из «чистой» и из «грязной» зон в дренажный коллектор.

2. Установка по п. 1, отличающаяся тем, что средства для определения степени засоренности фильтра выполнены в виде преобразователей давления.

3. Установка по п. 1, отличающаяся тем, что механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, снабжен вспомогательной емкостью.

4. Установка по п. 3, отличающаяся тем, что вспомогательная емкость, используемая в механизме возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, снабжена устройством выгрузки оседающих примесей крупных фракций.

5. Установка по п. 1, отличающаяся тем, что механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, снабжен вспомогательном насосом.

6. Установка по п. 1, отличающаяся тем, что механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, снабжен средствами подпора загрязненной фильтруемой среды сжатым воздухом.

7. Установка по п. 1, отличающаяся тем, что механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, снабжен параллельно подключенным аналогичным фильтром, к входу которого присоединен трубопровод подачи загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента.

8. Установка по п. 1, отличающаяся тем, что механизм возврата загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, снабжен параллельно подключенным фильтром, к входу которого присоединен трубопровод подачи загрязненной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента.

9. Установка по п. 1, отличающаяся тем, что вращение промывочной форсунки относительно оси элемента подачи промывочной жидкости реализовано за счет реактивной тяги истекающей струи промывочной жидкости.

10. Установка по п. 1, отличающаяся тем, что вращение промывочной форсунки относительно оси элемента подачи промывочной жидкости реализовано за счет вспомогательного привода.

11. Установка по п. 1, отличающаяся тем, что вращение промывочных форсунок относительно оси элемента подачи промывочной жидкости реализовано парой противопоставленных форсунок.

12. Установка по п. 1, отличающаяся тем, что механизм подачи очищенной фильтруемой среды, остающейся в корпусе фильтра после остановки процесса фильтрации перед промывкой фильтрующего элемента, в коллектор отфильтрованной среды снабжен вспомогательным насосом.

13. Установка по п. 1, отличающаяся тем, что поток фильтруемой среды в момент промывки фильтрующего элемента направляется на другой параллельно подключенный фильтр аналогичной конструкции для обеспечения непрерывности процесса фильтрации.

14. Установка по п. 1, отличающаяся тем, что поток фильтруемой среды в момент промывки фильтрующего элемента направляется на другой параллельно подключенный фильтр для обеспечения непрерывности процесса фильтрации.

| Система фильтрации для очистки жидких и газообразных сред от механических примесей с автоматической регенерацией высокого давления | 2018 |

|

RU2681193C1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ ФИЛЬТРАЦИИ | 2007 |

|

RU2435625C2 |

| RU 2063785 C1, 20.07.1996 | |||

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2012 |

|

RU2503622C1 |

| Устройство фильтрования больших объемов воды | 2019 |

|

RU2716784C1 |

| US 6976592 B1, 20.12.2005 | |||

| KR 101091172 B1, 10.02.2011. | |||

Авторы

Даты

2024-12-18—Публикация

2023-12-20—Подача