Область техники

Заявленное техническое решение относится к технологическому процессу применяемому при очистке внутренних поверхностей технологического оборудования на рабочем режиме с получением газожидкостной смеси во входном патрубке очищаемого объекта и промывки внутренних поверхностей технологического оборудования путем химического взаимодействия жидкостной фазы с загрязнениями, образовавшимися во время эксплуатации на рабочих поверхностях, и последующего выноса газодинамическим потоком провзаимодействовавшего загрязнения с жидкостной фазой.

Уровень техники

Известно устройство промывки проточной части центробежного компрессора по патентному документы RU 186513 U1 (опубл. 22.01.2019). Устройство выполнено на общей раме с емкостью для промывочной жидкости, насосным агрегатом, запорно-регулирующей и предохранительной арматурой, контрольно-измерительными приборами и трубопроводной обвязкой. Форсунки для подачи промывочной жидкости установлены в проточной части корпуса компрессора с двумя форсунками в каждой всасывающей камере и с одной форсункой после первой и второй ступени сжатия в каждой секции компрессора. Устройство и форсунки соединены с помощью трубопроводной обвязки по средствам коллектора, количество трубопроводов подачи зависит от количества форсунок в проточной части компрессора. Необходимый расход промывочной жидкости обеспечивается путем установки дроссельных шайб с диметром необходимого размера с возможностью замены. Так же для исключения утечек сжимаемого газа из компрессора установлены обратные клапаны на трубопроводе коллектора после второго запорного клапана. В качестве промывочной жидкости предлагается деминерализованная вода с добавлением различных ингибиторов. Эксплуатация устройства предполагается для промывки проточной части двухсекционного компрессора с тремя ступенями сжатия, с максимальным давлением газа внутри компрессора 5,6 МПа.

Основными недостатками устройства, как и аналогов, являются установка форсунок в корпусе компрессора, что применимо только для промывок ЦБК на вновь изготавливаемых компрессорах и не может применяться на оборудовании, введенном в эксплуатацию. Изготовление посадочных мест форсунок технологически усложнено, что требует высокой точности изготовления и предъявляет дополнительные требования к изготовлению и монтажу. Также данное расположение форсунок не обеспечивает равномерного смешения промывочной жидкости с газовым потоком, что приводит к прижиманию мелкодисперсных капель к внутренней поверхности проточной части компрессора и образованию увеличенных капель, которые, в свою очередь, вызовут неравномерное нанесение промывочной жидкости на загрязнения и последующие вибрационные перемещения ротора. Основным тезисом химической очистки является равномерное нанесение и обновление химического состава на всей загрязненной поверхности, длительность удерживания состава для взаимодействия, а также температурного и динамического воздействия.

В описываемом варианте капельная жидкость не позволит равномерно нанести промывочную жидкость, что приведет к локальному и неравномерному вымыванию загрязнений, вследствие чего произойдет разбалансировка ротора, и, следовательно, к повышенным виброперемещениям, которые вызовут нештатную остановку компрессора.

В вышеуказанном патентном документе не предусмотрены меры по защите форсунок от внешних факторов загрязнения, что может привести к закупориванию распыляющего отверстия образовавшимися загрязнениями, что приведет к вынужденному останову компрессора для обслуживания форсунок.

Кроме того, на участке между форсункой и обратным клапаном расположен участок трубопровода, который, в случае нарушения целостности, приведет к разгерметизации компрессора и нежелательному останову компрессора по загазованности.

Предусмотренные в конструкции дроссельные шайбы не позволяют регулировать расход и давление в широком диапазоне, что, в свою очередь, не позволяет оперативно (автоматически) регулировать расход при промывке технологического оборудования с различными расходно-напорными характеристиками.

Предлагаемая к применению промывочная жидкость на основе водного раствора не эффективна для всех типов загрязнений, так как описываемое устройство предназначено для промывки центробежных компрессоров, применяемых для компримирования не подготовленного сырого газа, компонентный состав которого может содержать, например, углеводородные примеси, не взаимодействующие с водными растворами.

Как следует из описания, указанное оборудование предполагается использовать для промывки проточной части двухсекционного центробежного компрессора с тремя ступенями сжатия в каждой секции и максимальным давление газа внутри компрессора 5,6 МПа. Данные условия ограничивают возможность применения на других типах компрессоров с отличными характеристиками по количеству секций и ступеней в них, а также по максимальному давлению внутри компрессора, что ограничивает возможность применения.

Из уровня техники также известен способ очистки внутренних поверхностей труб аппаратов воздушного охлаждения газа и устройство для его осуществления по патентному документу RU 2338899 C1 (опубл. 20.11.2008). Суть предлагаемого способа заключается в следующем. Промываемую секцию отключают от газопровода с помощью отсекаемой запорной арматуры, освобождают от газа, к заранее установленным входным и выходным узлам подключают промывочную машину гибкими рукавами. Промывочная машина выполнена на общей раме, с емкостью для промывочной жидкости, насосным агрегатом, запорно-регулирующей и предохранительной арматурой, фильтром, подогревателем (установленным в емкости), контрольно-измерительными приборами и трубопроводной обвязкой. Емкость заправляется промывочной жидкостью, после чего производится ее подогрев. Подготовленную (подогретую) жидкость подают в секцию и циркулируют по замкнутому контуру в прямом и обратном направлении. Контроль промывки осуществляется по перепаду давления.

Основными недостатками способа, как и аналогов, являются отключение секции АВОг от газопровода и освобождение ее от газа, что приводит к снижению коммерческого расхода перекачиваемого газа. Так же данный способ требует заполнения секции АВОг, коллектора, подводящих и отводящих трубопроводов промывочной жидкостью, что ведет к увеличенному расходу промывочной жидкости в 3-5 раз и, соответственно, к увеличенному объему отработанной промывочной жидкости, подлежащей утилизации.

Также известен способ газожидкостной очистки газопровода по патентному документу SU 1240481 A1 (опубл. 30.06.86, бюл. № 24). Суть предлагаемого способа заключается в следующем. На входе части магистрального газопровода на передвижном устройстве (прицепе, санях, тележке) монтируют байпасную линию с расходомерным узлом, пеногенератором, напорной емкостью, с раствором пенообразователя и байпасным продувочным патрубком. В газопровод подают пену. Для образования пены используют 1%-ный водный раствор пенообразователя, подготовленный на речной воде с жесткостью 6,5 мг-экв./литр. Пену прокачивают через газопровод с кратностью ~300 посредством непрерывной подачи в него газа и помощью входного байпасного крана регулируют скорость подачи газа. Газ подают в трубопровод с начальной скоростью 0,5-0,8 м/с. Через эжекционное устройство на байпасном кране в газопровод вводят мелкодиспергированный порошок окиси алюминия из расчета 1 кг порошка на 1000 м3 пены. Через 30-40 минут, после того как пена заполнит сечение магистрального газопровода на расстоянии не менее 1000 м приоткрывают входной байпасный кран и увеличивают скорость подачи газа до 2-4 м/с. Бронированная частицами окиси алюминия пена в процессе своего движения не разрушается, эффективнее контактирует с загрязнениями и выносит их через байпасный патрубок на узел пеногашения, который является так же передвижным и монтируется на прицепе. Отработанную пену с загрязнениями разрушают сначала механическим средством, затем инжекцией метанола. При этом загрязнения попадают в сливную емкость, а газ подают далее в газопровод.

Основным недостатком данного метода является отключение части магистрального газопровода и необходимостью установки дополнительной байпасной линии на всем протяжении очищаемого участка, что приведет к снижению коммерческого расхода газа.

Сущность изобретения

Задачей данного способа (технологии) является очистка рабочих поверхностей технологического оборудования путем химического и газодинамического взаимодействия с загрязнением и поддержании заводских параметров на рабочем режиме без его останова.

Технический результат заявленного технического решения заключается в повышении качества очистки технологического оборудования до заводских параметров очищаемого оборудования и обеспечении поддержки заводских параметров технологического оборудования на рабочем режиме без его останова.

Заявленный технический результат достигается за счет того, что способ очистки рабочих поверхностей технологического оборудования, включает этапы, на которых: получают образец загрязнений с рабочей поверхности технологического оборудования, осуществляют качественный и количественный химический анализ полученного образца загрязнения с рабочей поверхности технологического оборудования, подбирают компонентный состав раствора-очистителя на основании результатов качественного и количественного химического анализа загрязнений, нагревают раствор-очиститель до температуры на 25°С выше (возможен вариант нагрева в диапазоне на 20-40°С выше ) температуры газового потока, размещают узел подачи раствора, включающий по меньшей мере одну форсунку, на входном патрубке очищаемого технологического оборудования, осуществляют мелкодисперсное распыление подготовленного раствора-очистителя в рабочем режиме без останова очищаемого технологического оборудования с образованием газожидкостной смеси и не допуская образования капельной жидкости, при этом регулируют расходно-напорные характеристики и осуществляют (регулярный) анализ рабочих параметров очищаемого оборудования и при необходимости повторяют цикл очистки.

В частном случае реализации заявленного технического решения применяют раствор-очиститель со следующим содержанием компонентов: гликолевый эфир не более 60%; неионогенные ПАВ не более 7%; неорганические кислоты не более 10%; деионизированная вода не более 25%.

В частном случае реализации заявленного технического решения применяют раствор-очиститель со следующим содержанием компонентов: гликолевый эфир не более 60%; растворитель на базе ароматических углеводородов не более 35%; неионогенные ПАВ не более 5%.

В частном случае реализации заявленного технического решения применяют раствор-очиститель со следующим содержанием компонентов: гликолевый эфир не более 80%; неионогенные ПАВ не более 20%, при этом смешивают данный раствор-очиститель с деионизированной водой в пропорции 1/2, 1/4 в зависимости от степени загрязнения, при этом при отрицательных температурах вместо деионизированной воды применяют раствор со следующим содержанием: гликолевый эфир не более 80%, деионизированная вода не менее 20%.

В частном случае реализации заявленного технического решения мелкодисперсное распыление подготовленного раствора-очистителя осуществляют под углом 30 градусов к вектору потока газа промываемого оборудования

В частном случае реализации заявленного технического решения применяют форсунку с углом распыла от 10 до 60 градусов.

В частном случае реализации заявленного технического решения мелкодисперсное распыление подготовленного раствора-очистителя посредством пяти форсунок, расположенных по окружности очищаемого оборудования.

В частном случае реализации заявленного технического решения узел подачи раствора устанавливают во входном патрубке на расстоянии не менее 1500 мм и не более 3000 мм от рабочих поверхностей очищаемого технологического оборудования.

В частном случае реализации заявленного технического решения дополнительно осуществляют очистку подаваемого раствора-очистителя от механических примесей.

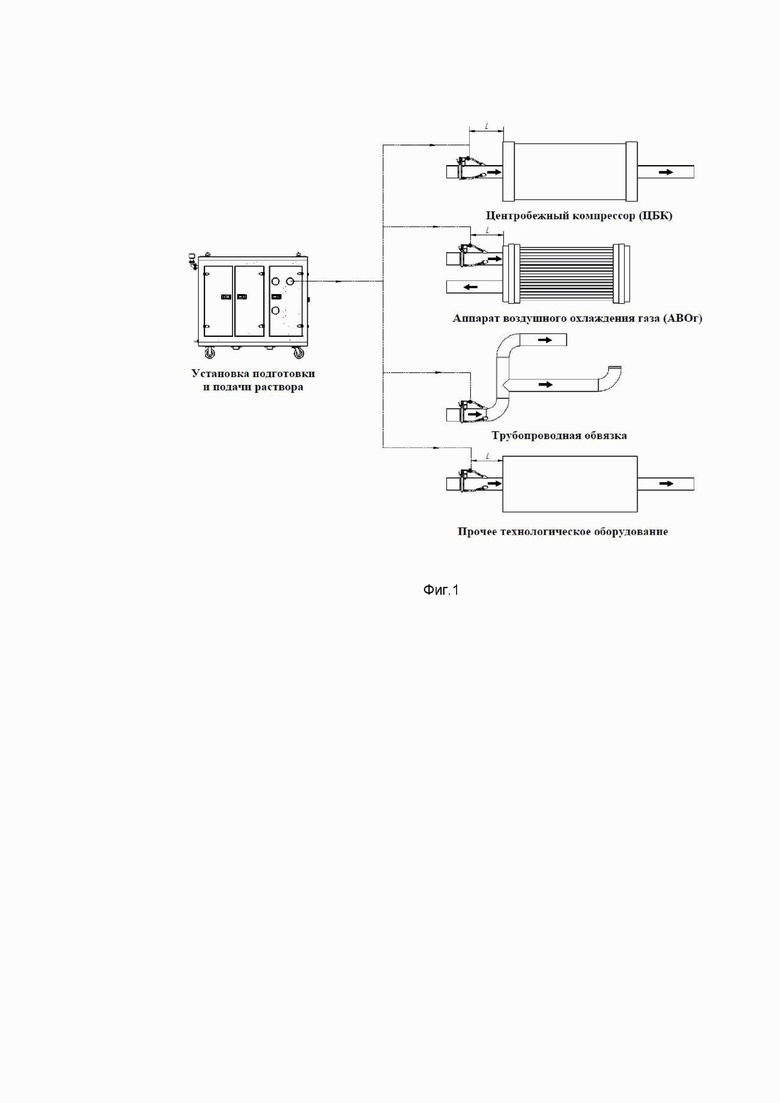

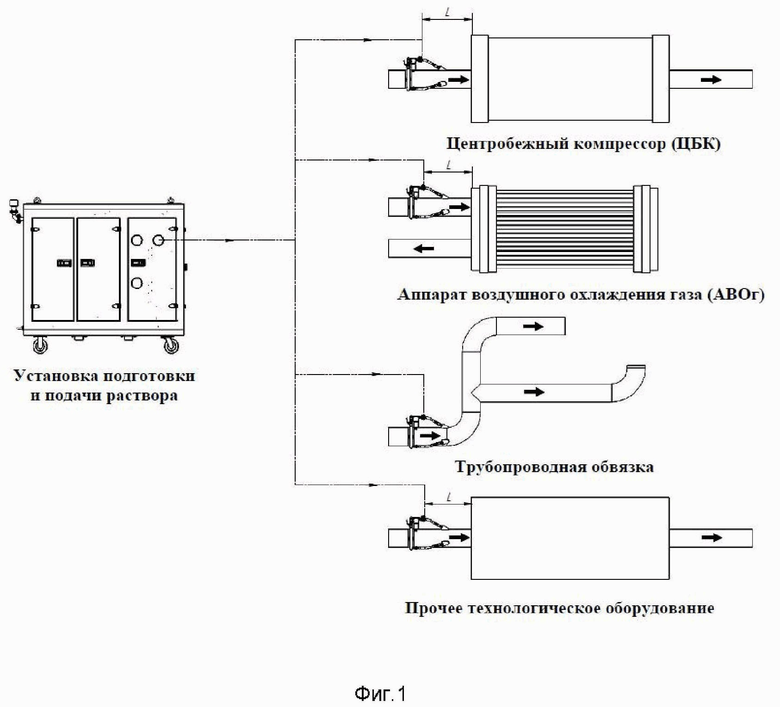

В частном случае реализации заявленного технического решения осуществляют очистку рабочих поверхностей центробежного компрессора, аппарата воздушного охлаждения газа, трубопроводной обвязки.

В частном случае реализации заявленного технического решения после достижения заводских параметров дополнительно фиксируют и анализируют рабочие параметры оборудования для определения необходимости проведения последующих работ по поддержанию и/или восстановлению заводских параметров.

В одном из вариантов реализации способ очистки рабочих поверхностей технологического оборудования на рабочем режиме, включающий этапы, на которых:

получают образец загрязнений с рабочей поверхности технологического оборудования,

осуществляют качественный и количественный химический анализ полученного образца загрязнения с рабочей поверхности технологического оборудования,

подбирают компонентный состав раствора-очистителя на основании результатов качественного и количественного химического анализа загрязнений,

перемешивают и нагревают раствор-очиститель до температуры на 25°С выше температуры газового потока (возможны варианты 20-40 25°С выше температуры газового потока), размещают узел подачи раствора, включающий по меньшей мере одну форсунку, на входном патрубке очищаемого технологического оборудования, осуществляют мелкодисперсное распыление подготовленного раствора-очистителя в потоке газа на рабочем режиме без останова очищаемого технологического оборудования с образованием газожидкостной смеси и не допуская образования капельной жидкости регулируя расходно-напорные характеристики и осуществляют анализ рабочих параметров очищаемого оборудования и при необходимости повторяют цикл очистки.

В одном из вариантов реализации применяют концентрат раствора-очистителя со следующим содержанием компонентов: гликолевый эфир не более 80%; неионогенные ПАВ не более 20%, при этом смешивают данный раствор-очиститель с деионизированной водой в пропорции 1/2, 1/4 в зависимости от степени загрязнения, при этом при отрицательных температурах вместо деионизированной воды применяют антифриз со следующим содержанием: гликолевый эфир не более 80%, деионизированная вода не менее 20%.

В одном из вариантов реализации для мелкодисперсного распыления подготовленного раствора-очистителя одну и более форсунок, располагают по окружности очищаемого оборудования.

В одном из вариантов реализации осуществляют очистку рабочих поверхностей центробежного компрессора, аппарата воздушного охлаждения газа, трубопроводной обвязки и другого технологического оборудования.

За счет удаленного расположения узла подачи раствора от промываемого объекта происходит смешение раствора-очистителя с турбулентным газовым потоком по поперечному сечению входного патрубка, что приводит к получению газожидкостной смеси.

Полученная газожидкостная смесь поступает в технологическое оборудование или трубную обвязку, где происходит контакт газожидкостной смеси с загрязнением, с последующей химической реакцией компонентов раствора-очистителя и дальнейшим выносом провзаимодействовавшего загрязнения газодинамическим потоком.

Газодинамический поток с жидкостной фазой и механическими примесями, в виде провзаимодействовавшего загрязнения, проходит через очистное (сепарационное) оборудование, входящее в состав промышленного объекта, где происходит разделение газа от жидкости и механических примесей.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показано:

Фиг.1 – схематичное изображение конкретных примеров реализации.

Раскрытие изобретения

Технология промывки основана на получении газожидкостной смеси во входном патрубке очищаемого объекта и промывки внутренних поверхностей технологического оборудования путем химического взаимодействия жидкостной фазы с загрязнениями, образовавшимися во время эксплуатации на рабочих поверхностях, и последующего выноса газодинамическим потоком провзаимодействовавшего загрязнения с жидкостной фазой.

Для достижения заявленного технического результата по очистке рабочих поверхностей технологического оборудования применяется установка хранения, подготовки и подачи раствора-очистителя с разной степенью автоматизации, многолучевые блоки форсунок, заранее установленные на соответствующие места, и сопряженные с установкой рукавами или трубопроводами высокого давления и специально подобранные растворы-очистители.

В заявленном способе очистки рабочих поверхностей технологического оборудования предварительно получают образец загрязнений с рабочей поверхности технологического оборудования, такого как центробежный компрессор, аппарат воздушного охлаждения газа, трубопроводная обвязка.

Образцы отложений, извлеченные из технологического оборудования, передают в химическую лабораторию для качественного и количественного анализа с последующим подбором активных компонентов для подготовки растворов-очистителей на основе разработанных растворов-очистителей НТ-250, НТ-310, НТ-110, НТ-АФ-410 и т.д..

В установке хранения, подготовки и подачи раствор-очистителя нагревают до температуры на 25°С выше температуры газового потока. Нагрев раствора необходим для увеличения химической активности и ускорения процессов растворения отложений. Оптимальная температура раствора-очистителя составляет 20-40°С.

Размещают узел подачи раствора, включающий по меньшей мере одну форсунку, на входном патрубке очищаемого технологического оборудования, осуществляют мелкодисперсное распыление подготовленного раствора-очистителя в потоке газа в рабочем режиме без останова очищаемого технологического оборудования с образованием газожидкостной смеси и не допуская образования капельной жидкости, при этом регулируют расходно-напорные характеристики и осуществляют регулярный анализ рабочих параметров очищаемого оборудования и при необходимости повторяют цикл очистки.

Установка хранения, подготовки и подачи раствора-очистителя выполнена на общей раме, с одной и более емкостями, в зависимости от количества применяемых растворов-очистителей, для хранения и подготовки растворов-очистителей, заправочно-перемешивающими насосными агрегатами, подающими насосными агрегатами высокого давления, самосматывающимися барабанами для хранения рукавов высокого давления, запорно-регулирующей и предохранительной арматурой, контрольно-измерительными приборами, трубопроводной обвязкой, шкафами управления и изотермическим укрытием. Для повышения надежности работы установка выполняется с резервированием основных агрегатов.

Подача раствора-очистителя осуществляется по заявленной методике промывки технологического оборудования и включает в себя анализ образцов отложений, извлеченных из промываемого технологического оборудования, выбор типа раствора, подбор расходно-напорных характеристик установки подготовки и подачи раствора и узла подачи раствора, в зависимости от технических характеристик промываемого оборудования, определения количества циклов и периодичности промывки, определение качества промывки путем анализа рабочих параметров промываемого оборудования.

Узел подачи раствора выполнен на общем кронштейне, с коллектором увеличенного сечения, рукавами высокого давления, запорной арматурой и обратными клапанами, блоками форсунок, фильтром тонкой очистки высокого давления подаваемого раствора-очистителя, быстроразъемным или фланцевым соединением для подключения рукава или трубопровода высокого давления от установки подготовки и подачи раствора.

Кронштейн предназначен для крепления узла подачи раствора к входному патрубку промываемого оборудования. Диаметр кронштейна рассчитывается исходя из диаметра входного патрубка. Коллектор увеличенного сечения, объем которого рассчитывается в зависимости от расхода, предназначен для равномерного распределения раствора-очистителя между форсунками, установленными во входной патрубок.

На входе в коллектор установлен фильтр тонкой очистки высокого давления, с быстроразъемным или фланцевым соединением для подключения рукава или трубопровода высокого давления от установки подготовки и подачи раствора, для очистки подаваемого раствора очистителя от механических примесей, для исключения попадания механических примесей в рабочую полость форсунок.

Форсунка выполнена в струйном исполнении с углом распыла от 10 до 60 градусов в зависимости от площади поперечного сечения входного патрубка промываемого оборудования. Для каждого диаметра всасывающего трубопровода подбирается такой угол распыла, который обеспечивает оптимальное смешение с газовым потоком.

Например, для трубопровода ДУ700-1200 угол распыла составляет 10 градусов, Ду100-700 угол распыла 30 градусов.

Например, для расхода газа более 500 тыс.нм3/час – 5 форсунок, от 100 до 500 тыс.нм3/час – 3 форсунки, менее 100 тыс.нм3/час – 1 форсунка (тыс.нм3/час – тысяча нормальных кубических метров в час).

Количество форсунок зависит от объемного расхода газа через промываемое оборудование и площади поперечного сечения входного патрубка промываемого оборудования. Форсунка оснащается обратным клапаном для предотвращения утечек газа при разгерметизации узла подачи раствора или подающей линии от установки подачи раствора.

В варианте реализации заявленного технического решения мелкодисперсное распыление подготовленного раствора-очистителя посредством трех форсунок, расположенных по окружности очищаемого оборудования.

В варианте реализации заявленного технического решения мелкодисперсное распыление подготовленного раствора-очистителя посредством пяти форсунок, расположенных по окружности очищаемого оборудования.

Форсунка устанавливается в бобышке входного патрубка промываемого оборудования под углом 30 градусов к вектору потока газа для предотвращения загрязнения сопла механическими примесями, присутствующими в потоке газа, для обеспечения оптимального распыления раствора-очистителя в поперечном сечении входного патрубка.

Расстояние (L) от промываемого оборудования до места установки блока форсунок определяется расчетным методом в зависимости от объемного расхода газа и площади поперечного сечения входного патрубка.

Например, для Ду трубопровода 700-1200 мм – расстояние 3 000 мм, для Ду 400-700 – 2000 мм, для Ду 100-400 –1500 мм. Геометрические характеристики форсунок позволяют обеспечить мелкодисперсный распыл раствора-очистителя в потоке газа для образования газожидкостной смеси.

Полученная газожидкостная смесь поступает в технологическое оборудование или трубную обвязку, где происходит контакт газожидкостной смеси с загрязнением, с последующей химической реакцией компонентов раствора-очистителя и выносом растворенного загрязнения, путем газодинамического потока, за пределы промываемого оборудования в систему сепарации газа. Расходно-напорные характеристики форсунки рассчитываются в зависимости от технологических параметров газа.

В заявленном способе очистки осуществляют подбор компонентного состава раствора-очистителя на основании результатов качественного и количественного химического анализа загрязнений. Для очистки технологического оборудования от солевых (карбонатных и гидрокарбонатных) отложений применяют раствор-очиститель НТ-250. Для очистки технологического оборудования от устойчивых масляных и нагаромасляных отложений применяют раствор-очиститель НТ-310 и НТ-110.

Ниже приведены качественный и количественный состав каждого упомянутого раствора-очистителя. Указанные составы растворов-очистителей обеспечивают наилучшие свойства растворов-очистителей по температуре замерзания и кипения, а также минимизированы возможные влияния компонентов на материалы, применяемые в технологическом оборудовании, предназначенном для промывки. Также, применение раствора-очистителя в зависимости от типа загрязнения позволяет повысить степень очистки технологического оборудования за счет направленного воздействия компонента раствора очистителя на загрязнение.

- НТ-250:

гликолевый эфир не более 60%; Неионогенные ПАВ не более 7%; неорганические кислоты не более 10%; деионизированная вода не более 25%.

- НТ-310:

гликолевый эфир не более 60%; растворитель на базе ароматических углеводородов не более 35%; неионогенные ПАВ не более 5%.

- НТ-110 (концентрат):

гликолевый эфир не более 80%; неионогенные ПАВ не более 20%. Для получения раствора необходимо развести с деионизированной водой в пропорции 1/2, ¼ в зависимости от степени загрязнения, определяется визуально. При этом при отрицательных температурах для концентрата НТ-110.вместо деионизированной воды применяют НТ-АФ-410. Состав раствора-очистителя НТ-АФ-140: гликолевый эфир не более 80%, деионизированная вода не менее 20%.

Пример № 1

Результаты определения солевого состава пробы представлены в таблице 1.

Таблица 1 – Результаты определения солевого состава пробы

В связи с наличием в отложениях солевых составляющих применяется раствор-очиститель НТ-250 на основе неорганических кислот. Расходно-напорные характеристики промываемого оборудования и установки подготовки и подачи раствора представлены в таблицах 2 и 3.

Таблица 2 – Расходно-напорные характеристики промываемого оборудования

Таблица 3 – Расходно-напорные характеристики установки подготовки и подачи раствора

Пример № 2

Содержание микроэлементов в образцах отложений представлено в таблице 4.

Таблица 4 – Содержание микроэлементов в образцах отложений

В связи с наличием в отложениях солевых составляющих применяется раствор-очиститель НТ-250 на основе неорганических кислот.

В связи с наличием в отложениях углеводородных составляющих (нефтепродукты) применяется раствор-очиститель НТ-310 на основе органических растворителей.

Расходно-напорные характеристики промываемого оборудования и установки подготовки и подачи раствора представлены в таблицах 5 и 6.

Таблица 5 – Расходно-напорные характеристики промываемого оборудования

Таблица 6 – Расходно-напорные характеристики установки подготовки и подачи раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫВКИ ЭЛЕМЕНТОВ СИСТЕМ УЛЬТРАЗВУКОВЫМ ДВУХФАЗНЫМ ПОТОКОМ | 2024 |

|

RU2833387C1 |

| СПОСОБ ПРОМЫВКИ И КОНСЕРВАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА АВИАЦИОННОГО ДВИГАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639938C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2018 |

|

RU2706383C1 |

| Мобильная установка очистки воды от сероводорода для закачки в пласт, способ ее осуществления и устройство напорной аэрации | 2022 |

|

RU2792303C1 |

| СПОСОБ ОЧИСТКИ ДВУХКОНТУРНЫХ ФОРСУНОК КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПРОДУКТОВ КОКСОВАНИЯ ТОПЛИВА И НАГАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2650438C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2294790C1 |

| СКРУББЕР ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ГАЗОВ | 1996 |

|

RU2124385C1 |

| Узел нагнетания и охлаждения попутного нефтяного газа, устройство и способ для его промывки | 2020 |

|

RU2752442C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ХЛОРА И ХЛОРИДА ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304017C2 |

Изобретение относится к очистке внутренних поверхностей технологического оборудования на рабочем режиме. Способ включает получение образца загрязнений с рабочей поверхности технологического оборудования. Затем в зависимости от качественного и количественного химического анализа полученного образца осуществляют подбор компонентного состава раствора-очистителя. Раствор-очиститель перемешивают и нагревают до температуры на 25°С выше температуры газового потока. Размещают узел подачи раствора, включающий по меньшей мере одну форсунку, на входном патрубке очищаемого технологического оборудования, и осуществляют мелкодисперсное распыление подготовленного раствора-очистителя в потоке газа на рабочем режиме без останова очищаемого технологического оборудования с образованием газожидкостной смеси, и не допуская образования капельной жидкости, регулируя расходно-напорные характеристики. Проводят анализ рабочих параметров очищаемого оборудования и при необходимости повторяют цикл очистки. Техническим результатом является повышение качества очистки технологического оборудования. 9 з.п. ф-лы, 6 табл., 1 ил., 2 пр.

1. Способ очистки рабочих поверхностей технологического оборудования на рабочем режиме, включающий этапы, на которых:

получают образец загрязнений с рабочей поверхности технологического оборудования,

осуществляют качественный и количественный химический анализ полученного образца загрязнения с рабочей поверхности технологического оборудования,

подбирают компонентный состав раствора-очистителя на основании результатов качественного и количественного химического анализа загрязнений,

перемешивают и нагревают раствор-очиститель до температуры на 25°С выше температуры газового потока,

размещают узел подачи раствора, включающий по меньшей мере одну форсунку, на входном патрубке очищаемого технологического оборудования,

осуществляют мелкодисперсное распыление подготовленного раствора-очистителя в потоке газа на рабочем режиме без останова очищаемого технологического оборудования с образованием газожидкостной смеси, и не допуская образования капельной жидкости, регулируя расходно-напорные характеристики, и

осуществляют анализ рабочих параметров очищаемого оборудования и при необходимости повторяют цикл очистки.

2. Способ по п.1, отличающийся тем, что применяют раствор-очиститель со следующим содержанием компонентов: гликолевый эфир не более 60%, неионогенные ПАВ не более 7%, неорганические кислоты не более 10%, деионизированная вода не более 25%.

3. Способ по п.1, отличающийся тем, что применяют раствор-очиститель со следующим содержанием компонентов: гликолевый эфир не более 60%, растворитель на базе ароматических углеводородов не более 35%, неионогенные ПАВ не более 5%.

4. Способ по п.1, отличающийся тем, что применяют концентрат раствора-очистителя со следующим содержанием компонентов: гликолевый эфир не более 80%, неионогенные ПАВ не более 20%, при этом смешивают данный раствор-очиститель с деионизированной водой в пропорции 1/2, 1/4 в зависимости от степени загрязнения, при этом при отрицательных температурах вместо деионизированной воды применяют антифриз со следующим содержанием: гликолевый эфир не более 80%, деионизированная вода не менее 20%.

5. Способ по п.1, отличающийся тем, что мелкодисперсное распыление подготовленного раствора-очистителя осуществляют под углом 30 градусов к вектору потока газа промываемого оборудования.

6. Способ по п.1, отличающийся тем, что применяют форсунку с углом распыла от 10 до 60 градусов.

7. Способ по п.1, отличающийся тем, что для мелкодисперсного распыления подготовленного раствора-очистителя одну и более форсунок располагают по окружности очищаемого оборудования.

8. Способ по п.1, отличающийся тем, что узел подачи раствора устанавливают во входном патрубке на расстоянии не менее 1500 мм и не более 3000 мм от рабочих поверхностей очищаемого технологического оборудования.

9. Способ по п.1, отличающийся тем, что дополнительно осуществляют очистку подаваемого раствора-очистителя от механических примесей.

10. Способ по п.1, отличающийся тем, что осуществляют очистку рабочих поверхностей центробежного компрессора, аппарата воздушного охлаждения газа, трубопроводной обвязки.

| Способ очистки внутренней поверхности котла | 2017 |

|

RU2640134C1 |

| Автоматический поворотный цилиндрический вододействующий затвор для защиты напорных трубопроводов гидроэлектрических установок | 1957 |

|

SU114882A1 |

| Л. А. АНОХИН, Г. И. Воронин и Е. М. Левин | 0 |

|

SU186513A1 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338899C1 |

| JP 2001355904 A, 26.12.2001. | |||

Авторы

Даты

2021-12-13—Публикация

2020-12-24—Подача