Изобретение относится к электронной технике, в частности к способу изготовления острийно-лезвийных автоэмиссионных катодов в форме клина для электровакуумных приборов.

Принцип работы автоэмиссионных катодов (АЭК) основан на квантово-механическом туннелировании электронов в вакуум сквозь потенциальный барьер, высота и ширина которого уменьшены внешней напряженностью электрического поля на вершине остриев [Г.Н. Фурсей Автоэлектронная эмиссия // Санкт-Петербург-Москва-Краснодар, Изд-во «Лань». 2012. 319 с]. В отличие от термоэмиссионных катодов АЭК не требуют затрат энергии на эмиссию электронов, что позволяет увеличить КПД электровакуумных приборов (ЭВП).

Известен способ изготовления АЭК в форме остриев путем электролитического травления проволоки из тугоплавких металлов, в результате которого формируют острия с гладкой поверхностью и радиусом кривизны вершины в несколько нанометров [Царев Б.М. Успехи физических наук. 36. Вып. 2. 1948. С. 181-209].

Недостаток данного способа заключается в том, что для каждого металла необходимо подбирать состав травящих кислот. Так, например, для травления тантала использовалась смесь азотной и плавиковой кислот, для никеля - раствор перхлората калия в соляной кислоте в определенной концентрации [Елинсон М.И., Васильев Г.Ф. Автоэлектронная эмиссия. Государственное издательство физико-математической литературы. Москва. 1958. 272 с. Стр. 64-65]. Величина отбираемого тока с единичных остриев ограничена сотнями микроампер. При более высоких значениях тока вершины остриев расплавляются Джоулевым теплом протекающего через них тока [Шестеркин В.И. Эмиссионно-эксплуатационные характеристики различных типов автоэмиссионных катодов // Радиотехника и электроника. 2020. Том 65. №1. С. 3-30].

Известен способ изготовления остриев из кремния с применением влажного или сухого травления и фотолитографии [R. Lawrowski, С. Langer, С. Prommesberger et. all. Fabrication and Simulation of silicon structures with high aspect ratio for field emission devices. Technical Digest. 27th International Vacuum Nanoelectronics Conference. 6-10 July. 2014. Engelberg, Switzerland. PP. 193-194]. Процесс изготовления остриев включает последовательность технологических операций:

1. Выращивание пленки оксида кремния толщиной 700 нм на пластине из кремния в атмосфере влажного кислорода при температуре 1000°С. Методом фотолитографии на пластине из оксида кремния формировали рисунок из засвеченного фоторезиста в форме дисков диаметром 3 мкм, размещенных в матрице с шагом 20 мкм.

2. Далее осуществляли травление не засвеченного фоторезиста по всей площади матрицы, оставляя диски в качестве защитного экрана.

3. Далее проводили травление пластины кремния для формирования вершин остриев.

4. Формирование столбика острия высотой до 20 нм осуществляли реактивным травлением.

5. Формирование необходимой конфигурации остриев проводили в индукционной плазме мощностью 240 Вт.

6. Окисление оставшегося кремния на вершинах проводили при температуре 940°С для окончательного заострения вершин остриев.

7. На заключительном этапе оставшийся оксид кремния удаляли влажным химическим травлением.

Недостатком способа является сложность изготовления, требующая проведения нескольких технологических операций и сложного оборудования, а также низкие значения отбираемого тока, что характерно для всех типов автоэмиссионных катодов в форме остриев.

Известен способ изготовления автоэмиттеров из стеклоуглерода [Y. Sohda, D.M. Tanenbaum, S.W. Turner and H.G. Craighead Fabrication of arrayed glassy carbon field emitters // J. Vac. Sci. Technol. В 15(2). Mar/Apr 1997. P. 343-348] путем травления поверхности пластины из стеклоуглерода с применением тонкопленочной технологии и фотолитографии в несколько этапов:

1. Полировка поверхности пластины стеклоуглерода.

2. Нанесение пленки из диоксида кремния толщиной 0.25 мкм как маски для травления.

3. Нанесение фоторезиста и формирование матрицы из засвеченных методом фотолитографии дисков заданного диаметра.

4. Удаление не засвеченного фоторезиста между дисками.

5. Формирование остриев методом реактивного ионного травления.

6. Удаление дисков из диоксида кремния с помощью буферного высокочастотного травления.

Недостатком способа является сложность и продолжительность технологического процесса, требующего сложного и разнопланового по применению технологического оборудования, а также низкое значение отбираемого тока.

Наиболее близким к предлагаемому изобретению является способ изготовления вертикально ориентированных к подложке автоэмиттеров из стеклоуглерода воздействием импульсного лазерного излучения на поверхность подложки при его перемещении по поверхности подложки по заданной программе с формированием автоэмиттеров путем испарения материала подложки на заданную глубину за пределами границ эмиттеров [Патент №2526240. Соколова Т.Н., Конюшин А.В., Сурменко Е.Л., Попов И.А., Бессонов Д.А. Способ изготовления автоэмиссионного катода. Заявка №2013101115/07, 09.01.2013. Опубликовано 20.08.2014. Бюл. №23].

Изготовление автоэмиссионных катодов осуществлялось в несколько этапов. На заготовке из стеклоуглерода методом фрезеровки сфокусированным лазерным излучением формировали выступы цилиндрической формы с заданными диаметром и высотой. После лазерной очистки поверхностей цилиндрических выступов на их вершинах осуществляли лазерную микрогравировку с целью формирования микроострий пирамидальной формы, которые и являлись источниками автоэлектронов при создании вблизи их вершин соответствующей напряженности электрического поля. Заключительным этапом являлась вырезка основания катода сфокусированным лазерным излучением и лазерная очистка эмитирующей поверхности.

Недостатками данного способа являются сложность, многоэтапность и длительность технологического процесса изготовления с перестройкой режимов лазерного излучения для осуществления процессов: фрезеровки, микрогравировки и окончательной вырезки катода с последующей очисткой. Данным способом формировали микроострия пирамидальной формы, способные эмитировать микроамперные токи.

Техническим результатом предлагаемого изобретения является снижение временных затрат, упрощение технологии изготовления и увеличение тока автоэлектронной эмиссии с единичного автоэмиссионного катода за счет увеличения площади эмитирующей поверхности.

Технический результат достигается тем, что один или множество автоэмиттеров с вершиной в форме клина, состоящего из двух треугольных и двух прямоугольных граней, вырезались из заготовки листового тугоплавкого металла или фольги методом лазерной фрезеровки на одной лазерной установке без перестройки ее режимов, а затем их вертикально ориентировали относительно заготовки. Для уменьшения влияния упругих деформаций вдоль линии изгиба в процессе вертикальной ориентации автоэмиттера посредине основания треугольной грани прорезалась сквозная щель длиной а≤2l/3, где: l - основание треугольной грани. При меньших размерах сквозной щели упругие деформации в значительной степени сохранялись. При больших размерах наблюдались разрушения вдоль линии изгиба, основания острийно-лезвийных автоэмиссионных катодов разламывались.

Область сопряжения граней образует эмитирующую поверхность острийно-лезвийного автоэмиссионного катода с вершиной в форме клина с развитой в одном направлении поверхностью. Такая форма эмитирующей поверхности гипотетически может быть получена размещением автоэмиттеров в форме иглы на одной линии вплотную друг к другу на расстоянии между вершинами меньше их радиуса кривизны. Заявленный способ изготовления острийно-лезвийного автоэмиссионного катода из металлической заготовки в форме листа или фольги методом лазерного фрезерования реализует указанную форму вершины автоэмиттера в форме клина естественным образом. Длина клина, а следовательно и площадь эмитирующей поверхности, определяется толщиной заготовки. Сечение клина поперек его длины имеет кривизну поверхности как у острийного автоэмиссионного катода в форме иглы. Таким образом, площадь эмитирующей поверхности острийно-лезвийного автоэмиссионного катода значительно превосходит площадь эмитирующей поверхности автоэмиссионного катода в форме иглы. Поскольку величина тока, при фиксированном значении плотности тока, прямо пропорциональна площади эмитирующей поверхности, то отбираемый с острийно-лезвийного автоэмиссионного катода с вершиной в форме клина ток превосходит величину тока с одиночного автоэмиттера в форме иглы на несколько порядков величины.

По внешнему виду данная вертикально ориентированная к заготовке геометрическая фигура острийно-лезвийного автоэмиссионного катода с вершиной в форме клина похожа на канцелярскую кнопку.

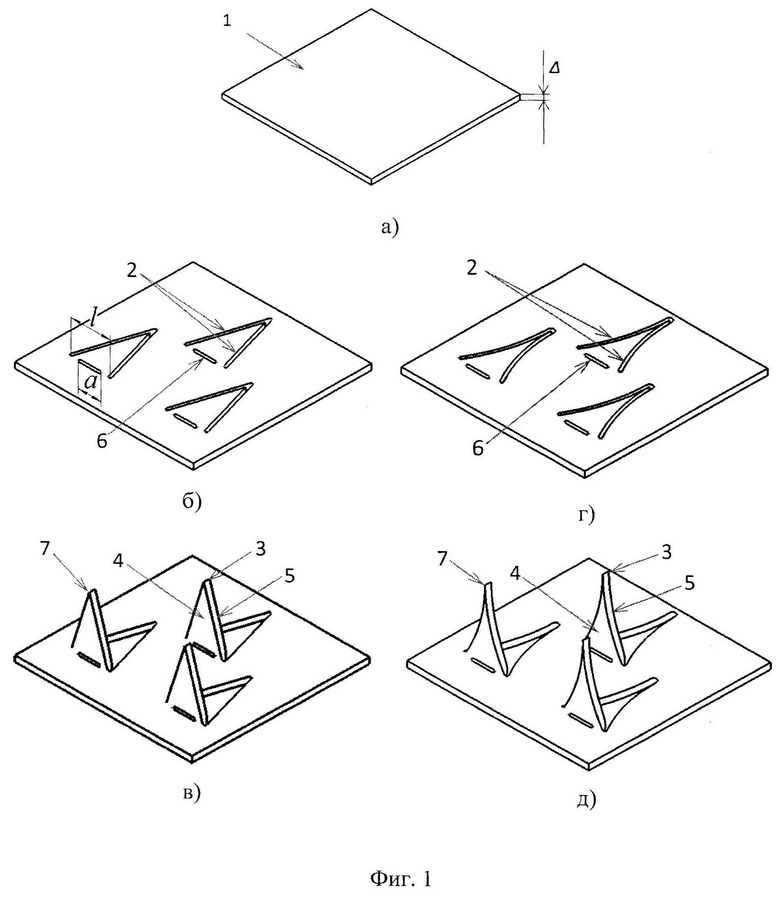

Предлагаемый способ, в отличие от приведенных выше, не требует сложного дополнительного оборудования, кроме лазерной установки, имеющейся практически на любом современном предприятии. Временные затраты на изготовление одиночного острийно-лезвийного автоэмиссионного катода с вершиной в форме клина не превышают 20 секунд, а матрицы из 24 автоэмиссионных катодов (фотографии приведены на Фиг. 3) не более 15 минут, что не сопоставимо с временными затратами по приведенным выше технологиям.

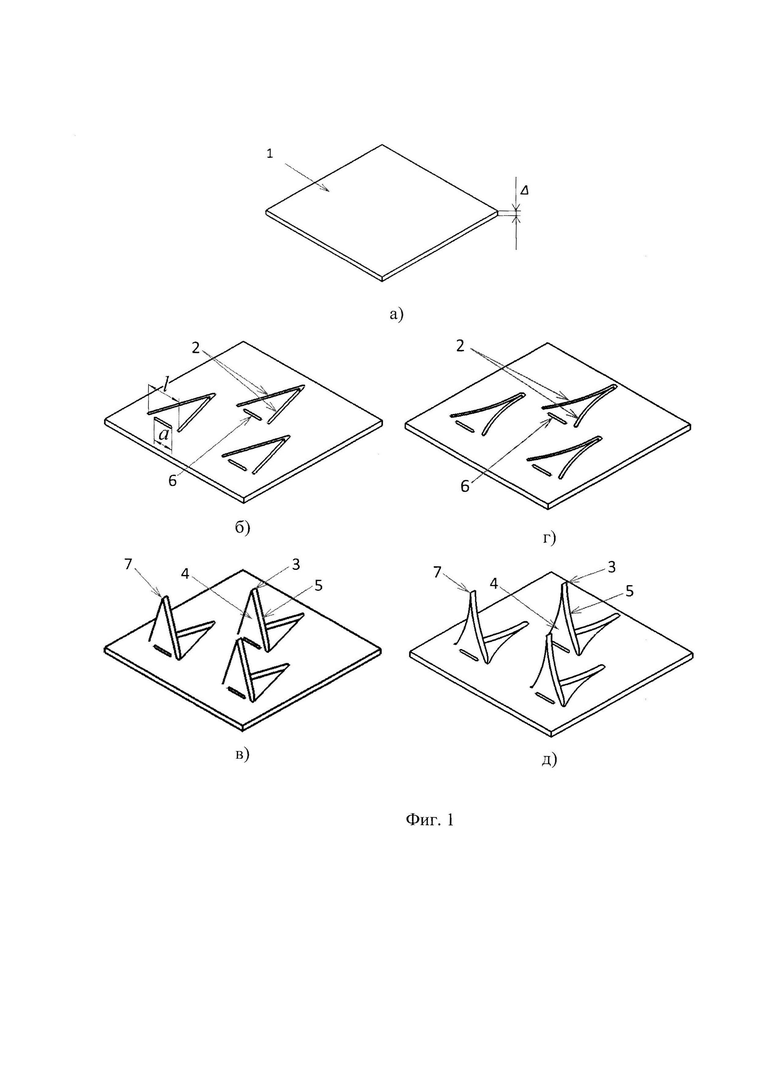

Предлагаемый способ изготовления острийно-лезвийного автоэмиссионного катода с вершиной в форме клина поясняется Фиг. 1 - Фиг. 4.

Фиг. 1 - Последовательность технологических операций.

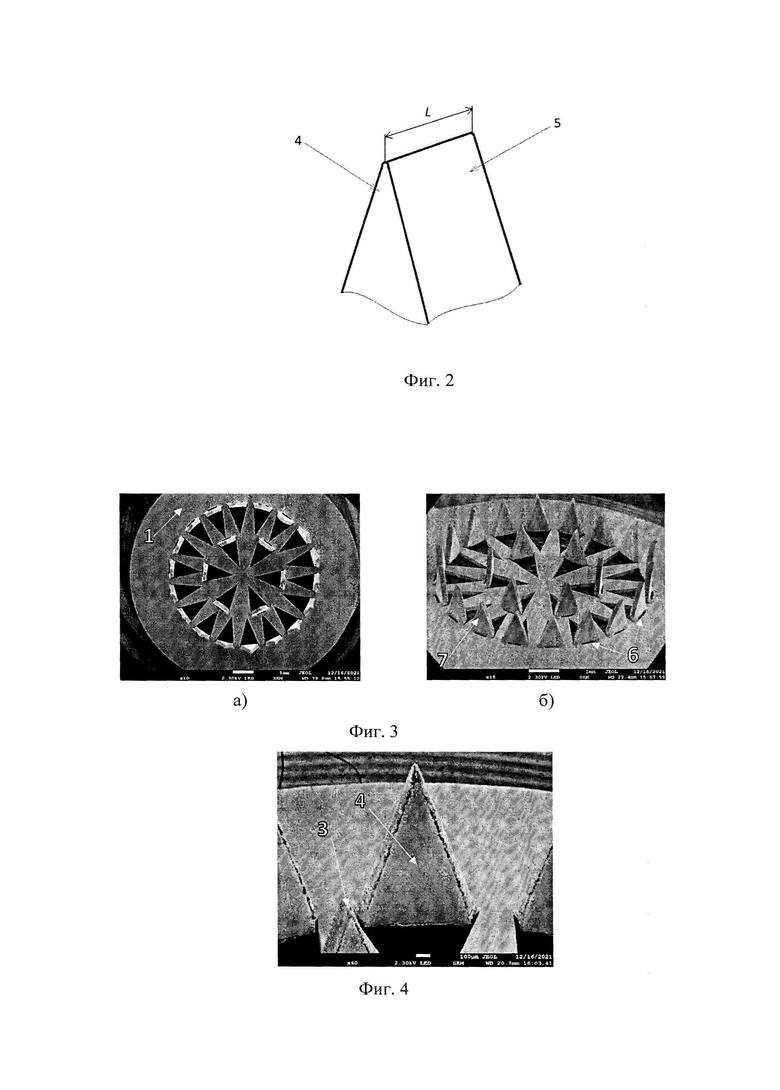

Фиг. 2 - Вершина автоэмиссионного катода в форме клина.

Фиг. 3 - Фотографии изготовленных автоэмиссионных катодов: а) - вид сверху; б) - вид сбоку.

Фиг. 4 - Одиночный острийно-лезвийный автоэмиссионный катод.

Последовательность выполнения технологических операций изготовления острийно-лезвийного автоэмиссионного катода представлена на Фиг. 1.

Методом лазерного фрезерования из листового металла или фольги толщиной А вырезают заготовку (1) необходимой формы (квадратную, круглую или другую) - Фиг. 1а. В соответствии с заданной программой лазерным фрезерованием в заготовке прорезают сквозные щели (2) в виде отрезков прямых линий - Фиг. 1б, либо отрезков парабол - Фиг. 1г, сходящихся на вершине в форме клина (3) - Фиг. 1в, Фиг. 1д, состоящего из треугольных (4) - Фиг. 1в, Фиг. 1д - и прямоугольных (5) - Фиг. 1в, Фиг. 1д - граней. В основаниях треугольных граней формируют сквозные прорези (6) - Фиг. 1г - длиной а≤2l/3. На завершающем этапе клинья ориентируют вертикально к плоскости заготовки (Фиг. 1в, Фиг. 1д). В результате формируют острийно-лезвийные автоэмиссионные катоды с вершиной в форме клина (7) - Фиг. 1в, Фиг. 1д, каждый из которых ограничен двумя треугольными (4) - Фиг. 1в, Фиг. 1д - и двумя прямоугольными гранями (5) - Фиг. 1в, Фиг. 1д, сходящимися при вершине в форме клина (Фиг. 2), длина L которого равна толщине А заготовки из листового металла или фольги.

Для электронных пушек электровакуумных приборов со сходящимся электронными потоками эмитирующая поверхность катода имеет сферическую, цилиндрическую либо другую криволинейную поверхность. Для таких электронных пушек острийно-лезвийные автоэмиссионные катоды с вершиной в форме клина формируют сначала на плоской заготовке, затем, с помощью пуансона и матрицы, поверхности придают криволинейную форму с заданной кривизной. После этого автоэмиттеры ориентируют по направлению радиуса кривизны поверхности заготовки.

В качестве примера на Фиг. 3 представлены фотографии изготовленного методом лазерного фрезерования многоострийного острийно-лезвийного автоэмиссионного катода с вершиной в форме клина из листового гафния толщиной Δ=150 мкм. Острийно-лезвийные автоэмиссионные катоды сформированы на двух концентрических окружностях диаметрами 4 мм и 7.8 мм, по 6 и 18 штук соответственно. Высота острийно-лезвийных автоэмиссионных катодов составляет 1.25 мм, длина основания треугольных граней - 0.8 мм. Предлагаемый способ пригоден для формирования острийно-лезвийных автоэмиссионных катодов с произвольным соотношением длины основания, высоты, радиуса кривизны вершины и произвольной компоновкой автоэмиссионных катодов на заготовке.

На Фиг. 4 представлен одиночный острийно-лезвийный автоэмиссионный катод с вершиной в форме клина, повернутый к зрителю треугольной гранью. Вершина треугольной грани имеет форму острия. Место сопряжения прямоугольных граней представляет собой лезвие. Отсюда название - «острийно-лезвийный автоэмиссионный катод».

Позициями на Фиг. 1 - Фиг. 4 обозначены:

1 - заготовка катода из листового металла или фольги;

2 - сквозные щели;

3 - вершина в форме клина;

4 - треугольные грани;

5 - прямоугольные грани;

6 - прорези в основаниях треугольных граней;

7 - острийно-лезвийный автоэмиссионный катод с вершиной в форме клина.

Острийно-лезвийный автоэмиссионный катод с вершиной в форме клина с произвольным количеством остриев может быть использован в многолучевых электровакуумных приборах, в том числе в многолучевых клистронах и ЛЕВ. Каждый автоэмиттер формирует электронный поток в отделенных друг от друга пространствах взаимодействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСТРИЙНО-ЛЕЗВИЙНЫЙ АВТОЭМИССИОННЫЙ КАТОД ТИПА "КАНЦЕЛЯРСКАЯ КНОПКА" | 2023 |

|

RU2823119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2022 |

|

RU2789539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА ИЗ УГЛЕРОДНОГО МАТЕРИАЛА | 2016 |

|

RU2658304C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМИ АВТОЭМИТТЕРАМИ | 2019 |

|

RU2703292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2013 |

|

RU2526240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С АВТОЭМИССИОННЫМИ КАТОДАМИ | 2022 |

|

RU2792040C1 |

| КАТОДНО-СЕТОЧНЫЙ УЗЕЛ С ВЕРТИКАЛЬНО ОРИЕНТИРОВАННЫМ АВТОЭМИССИОННЫМ КАТОДОМ | 2017 |

|

RU2653694C1 |

| МАТРИЧНЫЙ АВТОЭЛЕКТРОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР ДЛЯ ОПТИЧЕСКОГО ОТОБРАЖЕНИЯ ИНФОРМАЦИИ | 1994 |

|

RU2074444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С АВТОЭМИССИОННЫМ КАТОДОМ | 2017 |

|

RU2656879C1 |

| КАТОДНО-СЕТОЧНЫЙ УЗЕЛ С ПРОСТРАНСТВЕННО-РАЗВИТЫМ АКСИАЛЬНО-СИММЕТРИЧНЫМ АВТОЭМИССИОННЫМ КАТОДОМ | 2018 |

|

RU2686454C1 |

Изобретение относится к электронной технике, в частности к способу изготовления острийно-лезвийных автоэмиссионных катодов с вершиной в форме клина для электровакуумных приборов. Технический результат - снижение временных затрат, упрощение технологии изготовления и увеличение тока автоэлектронной эмиссии с единичного острийно-лезвийного автоэмиссионного катода за счет увеличения площади эмитирующей поверхности. Один или множество острийно-лезвийных автоэмиссионных катодов с вершинами в форме клина вырезаны из заготовки тугоплавкого листового металла или фольги методом лазерной фрезеровки на одной лазерной установке без перестройки его режимов, а затем ориентированы вертикально относительно заготовки. Для уменьшения влияния упругих деформаций вдоль линии изгиба в процессе вертикальной ориентации автоэмиттеров посредине основания треугольных граней прорезаны сквозные щели длиной а≤2l/3, где: l - основание треугольной грани. Для электровакуумных приборов со сходящимся электронным потоком острийно-лезвийные автоэмиссионные катоды с вершиной в форме клина формируют на плоской заготовке, затем, с помощью пуансона и матрицы, заготовке придают криволинейную поверхность, после этого вершины острийно-лезвийных автоэмиссионных катодов ориентируют в направлении радиуса кривизны поверхности заготовки. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления острийно-лезвийного автоэмиссионного катода, включающий формирование автоэмиттеров методом фрезеровки сфокусированным лазерным излучением, отличающийся тем, что одиночный острийно-лезвийный автоэмиссионный катод или множество острийно-лезвийных автоэмиссионных катодов с вершинами в форме клина, образованного двумя треугольными и двумя прямоугольными гранями и основанием в форме прямоугольника, формируют из заготовки тонкого листового металла или фольги путем сквозного лазерного фрезерования заготовки по двум сходящимся на вершине клина ребрам треугольных граней, в середине основания которых длиной l прорезают сквозную щель длиной а≤2l/3, а затем острийно-лезвийный автоэмиссионный катод ориентируют вертикально заготовке.

2. Способ по п. 1, отличающийся тем, что ребра треугольных граней имеют форму парабол, выходящих из углов при основании грани и заканчивающихся на ее вершине.

3. Способ по п. 1, отличающийся тем, что для формирования множества острийно-лезвийных автоэмиссионных катодов на вогнутой заготовке из листового металла или фольги их изначально формируют на плоской заготовке, которой, с помощью пуансона и матрицы, придают криволинейную форму, и затем острийно-лезвийные автоэмиссионные катоды ориентируют вершинами в направлении радиуса кривизны поверхности заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2013 |

|

RU2526240C1 |

| КАТОДНО-СЕТОЧНЫЙ УЗЕЛ С ПРОСТРАНСТВЕННО-РАЗВИТЫМ АКСИАЛЬНО-СИММЕТРИЧНЫМ АВТОЭМИССИОННЫМ КАТОДОМ | 2018 |

|

RU2686454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2022 |

|

RU2789539C1 |

| US 7902736 В2, 05.06.2008 | |||

| CN 102064063 В, 29.08.2012 | |||

| 1972 |

|

SU415156A1 | |

| ШЕСТЕРКИН В.И | |||

| Эмиссионно-эксплуатационные характеристики различных типов автоэмиссионных катодов, Радиотехника и электроника, 2020, Том 65, N1 | |||

| c | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2024-12-23—Публикация

2024-03-28—Подача