Изобретение относится к лазерной технике, а именно к способам лазерной обработки материалов при изготовлении автоэмиссионных катодов, которые могут быть использованы в области приборостроения электронной техники, а именно в электровакуумных приборах с большой плотностью электронных потоков и микросекундным временем готовности.

Известен способ изготовления автоэмиссионного катода (АЭК) из стеклоуглерода (Патент США №4143292, МПК: H01J /304, H01J 9/02, H01J 9/12, опубликовано 06.03.1979 г.), основанный на формировании из стеклоуглеродного сырья катода в форме иглы. Сырью, представляющему собой термореактивную смолу, вначале придают форму одноострийного катода, затем отверждают, упрочняют и карбонизируют при высокой температуре, чтобы превратить сырье в твердый стеклоуглерод. Затем производят травление игольчатого острия, придавая ему размер 200-600 нм в диаметре, с последующей кальцинацией. Кальцинацию осуществляют двухстадийным нагревом катода до температуры 1500°C в печи в вакууме с инертным газом или до температуры 2000°C за счет подвода электричества. Недостатком данного способа является то, что все операции по изготовлению АЭК выполняются разными инструментами, не включая лазер, что приводит не только к усложнению технологии, но и к загрязнению материала за счет контакта с обрабатывающим инструментом и средой обработки. Технологический маршрут изготовления описываемого катода долгий и сложный, и результатом является одноострийный катод, параметры которого уступают параметрам многоострийного катода.

Известны лазерные способы обработки углеродных материалов для получения самоорганизующихся регулярных массивов углеродных наноконусов, инициированных ультракороткими лазерными импульсами (Self-organized regular arrays of carbon nanocones induced by ultrashort laser pulses and their field emission properties / Q.Z. Zhao, F. Ciobanu, and L.J. Wang // J. Appl. Phys. - 2009. - Vol.105, N8. - 083103; DOI:10.1063/1.3097391). Предлагается использовать фемтосекундное лазерное излучение для получения наноцепочек на поверхности гибкого графита. Графитовая фольга толщиной 1 мм сканируется излучением Ti:sapphire лазера с длиной волны 800 нм, длительностью импульса 33 фс, средней энергией 1 мДж и частотой следования импульсов 1 кГц, диаметром пятна 10 мкм. Сканирование осуществляется за счет движения координатного стола с образцом фольги. При этом в месте падения импульсов происходит самоорганизация конусных наноструктур периодом 170 нм. При давлении 10-6 Па полученные структуры обеспечивали плотность токоотбора 1,08 А/м2. Недостатком способа является то, что описывается лазерное изготовление углеродных структур с эмитирующими свойствами без рассмотрения изготовления отдельного катода как электровакуумного прибора с применением рассмотренных структур.

Известен способ лазерной резки стеклоуглеродной пластины (Патент Японии №59127985, МПК: B23K 26/00; B23K 26/14; B23K 26/40, опубликовано 23.07.1984 г.), основанный на формировании лазерным излучением полосы реза глубиной 20-50% от толщины пластины с последующим разломом по резу. Взрывной разлом пластины при этом предотвращается поддувом охлаждающего воздуха. Недостатком указанного способа является то, что он описывает отдельную операцию лазерной размерной обработки стеклоуглерода, не включенную в комплекс технологий для изготовления конкретного прибора.

Способ изготовления АЭК (Заявка на изобретение РФ №2002126716, МПК: H01J 1/304, опубликовано 27.04.2004 г.), взятый за прототип, основан на формировании из углеродного материала, по заданной геометрии, торцевых эмиттеров. В качестве углеродного материала используют терморасширенный графит, а торцевые эмиттеры формируют на поверхности пластины из терморасширенного графита путем воздействия на нее, по заданной геометрии, локального лазерного импульсного излучения. Под действием лазерного излучения происходит образование углублений в форме кратеров с острыми вертикальными кромками. До воздействия лазерного излучения пластина легируется щелочноземельными металлами.

Недостатком описанного способа является то, что применение легирования при изготовлении эмиттеров усложняет технологию изготовления, привносит нежелательные примеси и затрудняет промышленное освоение автоэмиссионных катодов. Кроме того, катод из терморасширенного (или гибкого) графита преимущественно рассчитан на применение в приборах с низким током эмиссии и плотностью токоотбора.

В мощных электровакуумных приборах более предпочтительно использование другого углеродного материала - стеклоуглерода. Для сокращения и универсализации технологического маршрута желательно избегать внесения других материалов при легировании и сократить до минимума количество разнородных технологических операций.

Задачей данного изобретения является разработка способа лазерной обработки монолитных пластин стеклоуглерода с помощью одной лазерной установки в разных режимах работы, при этом обеспечивается изготовление АЭК с высокими техническими характеристиками.

Поставленная задача достигается тем, что в способе изготовления автоэмиссионного катода, основанного на формировании катодной структуры из углеродного материала, путем воздействия импульсного лазерного излучения по заданной геометрии с формированием эмиттеров и эмитирующей структуры на их поверхности, новым является то, что в качестве углеродного материала используют стеклоуглерод, формирование эмиттеров производят фрезеровкой сфокусированным лазерным излучением и последующей лазерной очисткой поверхности катодной структуры, а нанесение эмитирующей структуры на поверхности эмиттеров катода производят лазерной микрогравировкой с образованием поля микроострий пирамидальной формы с последующей вырезкой основания катода сфокусированным лазерным излучением и лазерной очисткой эмитирующих структур.

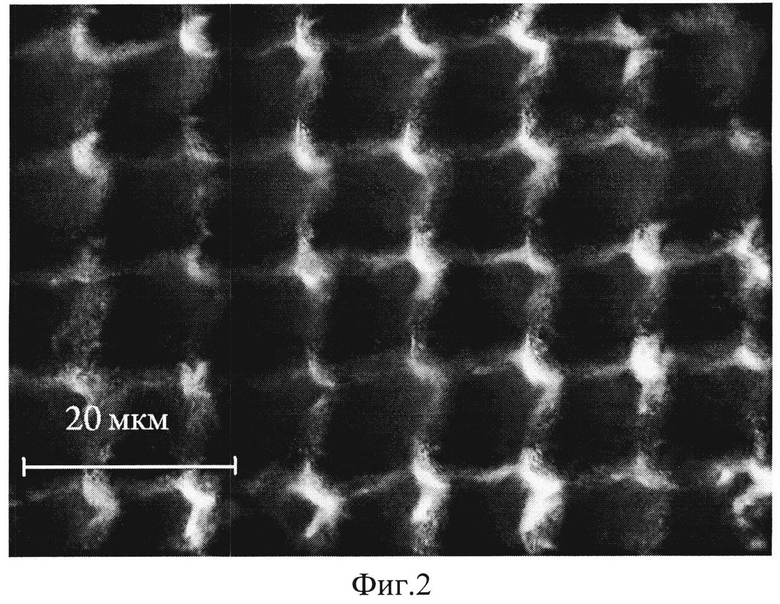

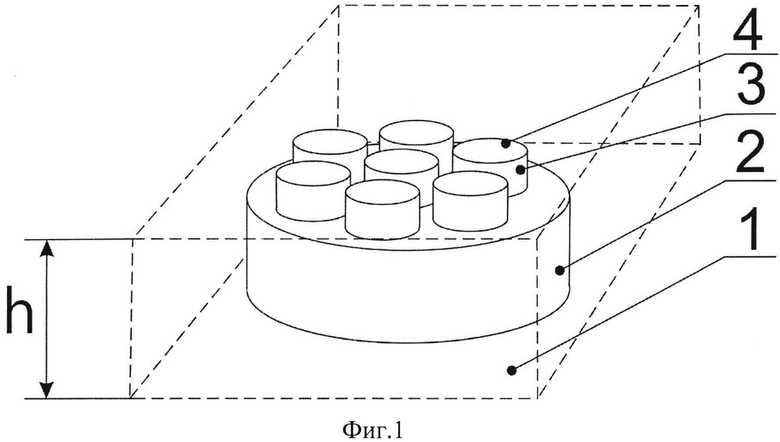

Изобретение поясняется чертежом, где на фиг.1 представлен схематический вид катода, на фиг.2 - фото полученной эмитирующей поверхности катодного луча.

Позициями на фигурах обозначены зоны применения процессов:

1. - пунктиром обозначена заготовка из пластины стеклоуглерода толщиной h;

2. - основание АЭК;

3. - эмиттер АЭК;

4. - поверхность эмиттера катода с нанесенной эмитирующей структурой в виде поля острий.

Способ осуществляется следующим образом.

Получение заготовки требуемого размера 1 из пластины полированного стеклоуглерода требуемой толщины h (например, 2200 мкм), производят методом лазерного скрайбирования или лазерной резки (Фиг.1). Затем производят фрезеровку лазерным сфокусированным излучением эмиттеров катода 3 на заданную глубину. После этапа формирования эмиттеров проводят лазерную фрезеровку основания АЭК 2 на глубину до 0,75h, которая является формообразующей и применяется с целью обеспечения соосности элементов катодно-сеточного узла и АЭК. Далее проводят лазерную очистку катодной структуры - поверхности эмиттеров 4 и основания катода 2 от частиц сажи, осажденных при фрезеровке эмиттеров 3 и основания АЭК 2, с помощью испарения их лазерным излучением при сканировании поверхности. Следующим этапом изготовления АЭК является лазерное структурирование поверхности эмиттеров 4 катода, которое проводят методом лазерной микрогравировки, направленной на получение поля микроострий пирамидальной формы. Заключительной операцией изготовления АЭК является вырезка основания катода 2 сфокусированным лазерным излучением из заготовки 1 методом лазерной резки с последующей финальной лазерной очисткой эмитирующей структуры катода. С целью получения информации по элементному составу заготовки стеклоуглерода, промежуточных образцов и катода в целом на различных этапах изготовления АЭК применяют лазерный эмиссионный спектральный анализ (LIBS-метод, от англ. Laser Induced Breakdown Spectroscopy) поверхности катода и его элементов.

В результате применения способа получают катод с многоострийной эмитирующей структурой, с которой осуществляется автоэмиссия тока.

Пример реализации способа.

Исследования проводились на образцах из стеклоуглерода марки СУ-2000 толщиной 2 мм твердотельным YAG-лазером с длиной волны 1,06 мкм.

Монолитная пластина стеклоуглерода предварительно была исследована лазерным спектральным анализом на предмет выяснения наличия примесей и загрязнений. Пробоотбор проводят с произвольного участка на поверхности пластины. Результат показал отсутствие загрязнения.

На поверхности катодной заготовки из монолитной пластины стеклоуглерода фрезеруют семь эмиттеров 3, каждый высотой 500 мкм. Фрезеровку проводят лазерным излучением с мощностью до 16 Вт, диаметр пятна сфокусированного излучения 50-60 мкм, частота следования импульсов от 1 кГц, длительность импульса 70 нс. Технические параметры технологического процесса: скорость перемещения луча не более 4 м/с, коэффициент перекрытия пятен 30-50%.

Затем производят формование катода - придают ему цилиндрическую форму - лазерной фрезеровкой на глубину 1,5 мм. Это делают с целью обеспечения соосности элементов катодно-сеточного узла и АЭК.

Следующим этапом обработки является лазерная очистка поверхности эмиттеров катода 4 от продуктов испарения стеклоуглерода. Очистку проводят на твердотельном YAG-лазере в режиме излучения лазера: мощность не более 2 Вт, частота следования импульсов 10-30 кГц, скорость перемещения луча не более 4 м/с, выбор которого обусловлен различным коэффициентом поверхностного поглощения лазерного излучения сажистыми отложениями и полированной поверхностью заготовки. В результате сажа, обладающая более развитой поверхностью поглощения, удаляется без повреждения поверхности катода.

Окончательным этапом изготовления АЭК являлось лазерное структурирование поверхности эмиттеров катода 4, которое проводилось методом лазерной микрогравировки с параметрами лазерного излучения: мощность 10 Вт, частота следования импульсов 1 кГц, скорость перемещения луча 3 м/с.

Полученная структура представляет собой поле микроострий пирамидальной формы с размерами основания одного острия от 10×10 мкм и высотой от 15 мкм, плотность упаковки микроострийной эмитирующей структуры составила порядка 5×105-106 см-2. В дальнейшем эмитирующая структура (Фиг.2) катода подверглась повторной лазерной очистки.

Вольтамперные характеристики многоострийных АЭК исследовались в непрерывном и импульсном диодных режимах. В непрерывном режиме при максимальных напряжениях устойчивой работы катода (до пробоя) достигнуты токи порядка 400 мА при напряженности электрического поля Е=6×107 В/м. В импульсном режиме за счет выхода на участок больших токов и, соответственно, больших плотностей тока возможно достичь крутизны вольт-амперной характеристики на два порядка выше, чем при непрерывном. Достигнутая плотность тока при этом составляла порядка 1·105 А/м2.

В результате применения способа получается многоострийная эмитирующая катодная структура, автоэмиссия тока в которой осуществляется с самоорганизующихся наноострий.

Предлагаемый способ изготовления АЭК из стеклоуглерода при использовании позволит:

- проводить качественную размерную обработку стеклоуглерода в автоматизированном режиме,

- улучшить чистоту технологии изготовления за счет применения различных операций в едином процессе на одной и той же лазерной установке в различных режимах работы,

- улучшить геометрические характеристики катодно-сеточных узлов, создать высококачественные малошумящие электронные приборы с высокими тактико-техническими характеристиками.

Полученные результаты позволяют считать, что выбор направления исследований открывает положительные перспективы в использовании лазерной техники в микро- и нанотехнологиях с целью внедрения в производство АЭК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА ИЗ УГЛЕРОДНОГО МАТЕРИАЛА НА КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТИ | 2014 |

|

RU2576395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА ИЗ УГЛЕРОДНОГО МАТЕРИАЛА | 2016 |

|

RU2658304C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРИЙНО-ЛЕЗВИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2024 |

|

RU2832232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2022 |

|

RU2789539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНЫХ АВТОЭМИССИОННЫХ КАТОДОВ | 2011 |

|

RU2486625C2 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТИ И СТАБИЛЬНОСТИ ТОКА МАТРИЦЫ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2016 |

|

RU2653843C2 |

| ОСТРИЙНО-ЛЕЗВИЙНЫЙ АВТОЭМИССИОННЫЙ КАТОД ТИПА "КАНЦЕЛЯРСКАЯ КНОПКА" | 2023 |

|

RU2823119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМ АВТОЭМИССИОННЫМ КАТОДОМ | 2015 |

|

RU2589722C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТЕЙ ТОКА АВТОЭМИССИИ И ДЕГРАДАЦИОННОЙ СТОЙКОСТИ АВТОЭМИСИОННЫХ КАТОДОВ | 2014 |

|

RU2588611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА НА МОНОКРИСТАЛЛИЧЕСКОМ КРЕМНИИ | 2016 |

|

RU2652651C2 |

Изобретение относится к лазерной технике, а именно к способам лазерной обработки материалов при изготовлении автоэмиссионных катодов из стеклоуглерода, которые могут быть использованы в области приборостроения электронной техники, а именно в электровакуумных приборах с большой плотностью электронных потоков и микросекундным временем готовности. Для создания автоэмиссионного катода в качестве углеродного материала используют стеклоуглерод. Формирование эмиттеров на поверхности катода производят фрезеровкой сфокусированным лазерным излучением и последующей лазерной очисткой поверхности катодной структуры. Нанесение эмитирующей структуры на поверхности эмиттеров катода производят лазерной микрогравировкой с образованием поля микроострий пирамидальной формы с последующей вырезкой основания катода сфокусированным лазерным излучением и лазерной очисткой эмитирующих структур. Технический результат - повышение технических характеристик автоэмиссионного катода. 2 ил.

Способ изготовления автоэмиссионного катода, основанный на формировании катодной структуры из углеродного материала, путем воздействия импульсного лазерного излучения по заданной геометрии с формированием эмиттеров и эмитирующей структуры на их поверхности, отличающийся тем, что в качестве углеродного материала используют стеклоуглерод, формирование эмиттеров производят фрезеровкой сфокусированным лазерным излучением и последующей лазерной очисткой поверхности катодной структуры, а нанесение эмитирующей структуры на поверхности эмиттеров катода производят лазерной микрогравировкой с образованием поля микроострий пирамидальной формы с последующей вырезкой основания катода сфокусированным лазерным излучением и лазерной очисткой эмитирующих структур.

| RU 2002126716A1, 27.04.2004 | |||

| RU 2011123232A1, 20.12.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННОГО КАТОДА | 2001 |

|

RU2183362C1 |

| US 7995952B2, 09.08.2011 | |||

| US 2012161607A1, 28.06.2012 | |||

| JP59127985A, 23.07.1984 | |||

Авторы

Даты

2014-08-20—Публикация

2013-01-09—Подача