Изобретение относится к автомобилестроению, в частности, к средствам крепления автомобильного колеса к ступице, предотвращающим или затрудняющим несанкционированный съем колеса, а именно, к защитным средствам, в том числе к комплектным замкам, предотвращающим несанкционированный съем автомобильных колес с автомобиля. К комплекту, согласно действующим нормативным документам, относятся два и более изделия, не соединенных сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение.

Комплект представляет собой набор изделий, имеющих общее эксплуатационное назначение. Указанное общее эксплуатационное назначение заключается в предотвращении несанкционированного съема автомобильных колес с автомобиля как в местах стоянки или хранения автомобиля, так и в процессе его технического обслуживания. Защитное устройство (замо′к) может применяться в общедоступных местах хранения автомобильных колес или автомобильных дисков.

Известны замки для автомобильных колес в виде резьбового элемента крепления колеса, укомплектованные ключом с секретной частью (патент РФ 87661и патент РФ 91316).

Известен также комплект замка для автомобильных колес, включающий резьбовой элемент крепления колеса, имеющий головку с фасонным углублением и торцевой ключ, на головке которого выполнен ответный фасонный выступ с возможностью его введения в фасонное углубление головки резьбового элемента при его откручивании и закручивании, при этом фасонное углубление выполнено в виде замкнутого паза вокруг геометрической продольной оси головки резьбового элемента крепления с образованием, по крайней мере, одной контактной поверхности, взаимодействующей с ответной контактной поверхностью выступа головки ключа, и в плане фигура фасонного углубления головки резьбового элемента крепления и выступа головки ключа образована линией внутреннего контура и ее наружной эквидистантой, где линия внутреннего контура образована частями окружности, сопряженными между собой лучами, направленными наружу от частей окружности, а каждый луч образован двумя прямыми линиями, соединенными линиями перехода, причем контактная поверхность паза образована лучами внутреннего контура (см. RU 194467 U1, опуб., 11.12.2019).

Недостатками известного комплекта являются недостаточно точное центрирование ключа с резьбовым элементом по наружным окружностям, так как в процессе специальных приемочных измерений геометрических параметров произведенных комплектов установлено, что поверхности паза могут быть смещены относительно центра соединяемых элементов. Строгое центрирование паза относительно наружных поверхностей приводит к значительному усложнению изготовления элементов комплекта. В процессе экспериментального исследования выявлено, что использование только внутренней поверхности паза в качестве контактной приводит к увеличению габаритов составляющих комплекта или к повышенным требованиям к твердости взаимодействующих поверхностей, что также приводит к усложнению технологических приемов изготовления комплекта, позволяющих избежать излишней хрупкости материала изделия.

Технической проблемой является упрощение технологии в целом и отдельных технологических приемов изготовления комплекта при сохранении его эксплуатационных свойств.

Техническим результатом, обеспечиваемый при реализации изобретения заключается в упрощении центрирования ключа внутри паза резьбового элемента, уменьшении габаритных размеров комплекта за счет использования контактной поверхности наружного контура и снижении твердости поверхности материала.

Проблема решается, и технический результат достигается тем, что комплект включает резьбовой элемент крепления колеса, имеющий головку с фасонным углублением и торцевой ключ, на головке которого выполнен ответный фасонный выступ с возможностью его введения в фасонное углубление головки резьбового элемента при его откручивании и закручивании, при этом фасонное углубление выполнено в виде замкнутого паза вокруг геометрической продольной оси головки резьбового элемента крепления собразованием, по крайней мере, одной контактной поверхности, взаимодействующей с ответной контактной поверхностью выступа головки ключа, и в плане фигура фасонного углубления головки резьбового элемента крепления и выступа головки ключа образована линией внутреннего контура и ее наружной эквидистантой, где линия внутреннего контура образована частями окружности, сопряженными между собой лучами, направленными наружу от частей окружности, а каждый луч образован двумя прямыми линиями, соединенными линиями перехода, причем контактная поверхность паза образована лучами внутреннего контура, при этом, согласно изобретению, торцевая поверхность выступа головки ключа выполнена не плоской, при этом высота, по крайней мере, частей выступа по линиям окружности внутреннего контура фигуры, выполнена большей, чем высота выступа по эквидистантной линии наружного контура с возможностью центрирования выступа по частям окружности внутреннего контура фигуры при введении выступа головки ключа в паз головки резьбового элемента крепления, при этом поверхность паза, образованная наружными линиями, эквидистантными внутреннему контуру лучей, выполнена контактной.

Технический результат достигается также тем, что торцевая поверхность выступа головки ключа может быть выполнена сферической.

Технический результат достигается также тем, что торцевая поверхность головки болта может быть выполнена плоской.

Технический результат достигается также тем, что лучи могут быть направлены параллельно радиальной оси из центра частей окружности внутреннего контура.

Технический результат достигается также тем, что лучи могут быть расположены параллельно или не параллельно.

Изобретение поясняется при помощи чертежей.

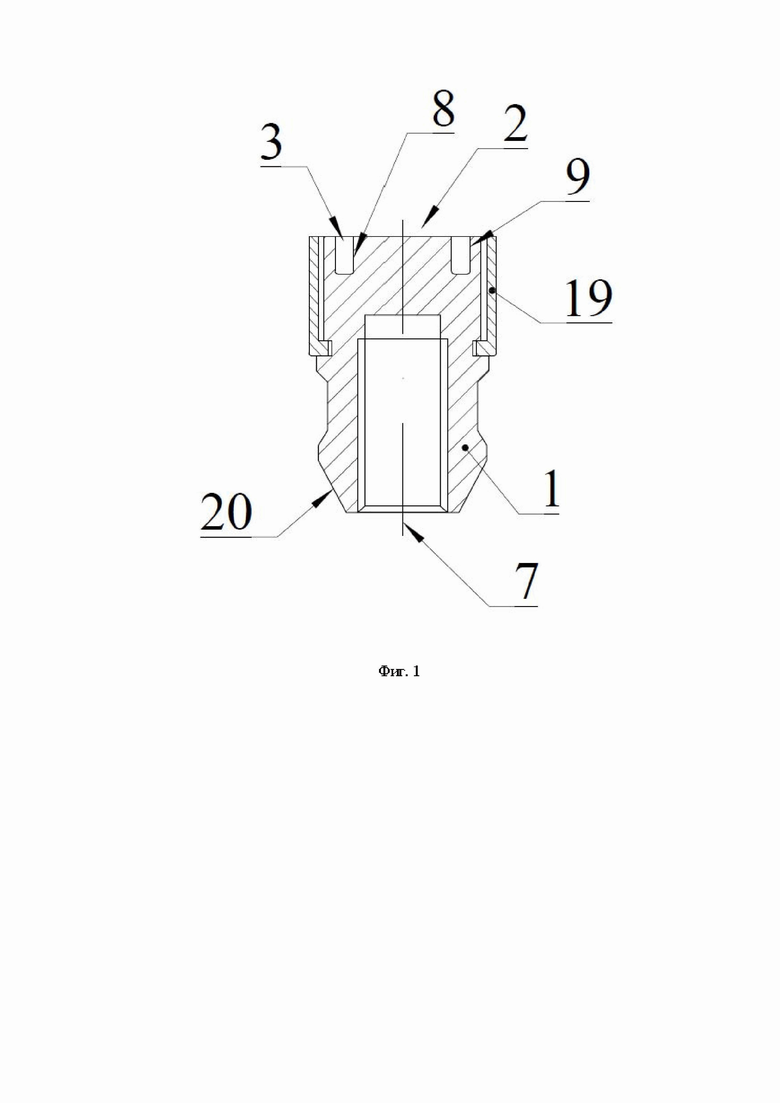

На фиг. 1 показан продольный разрез резьбового элемента, выполненного в виде гайки;

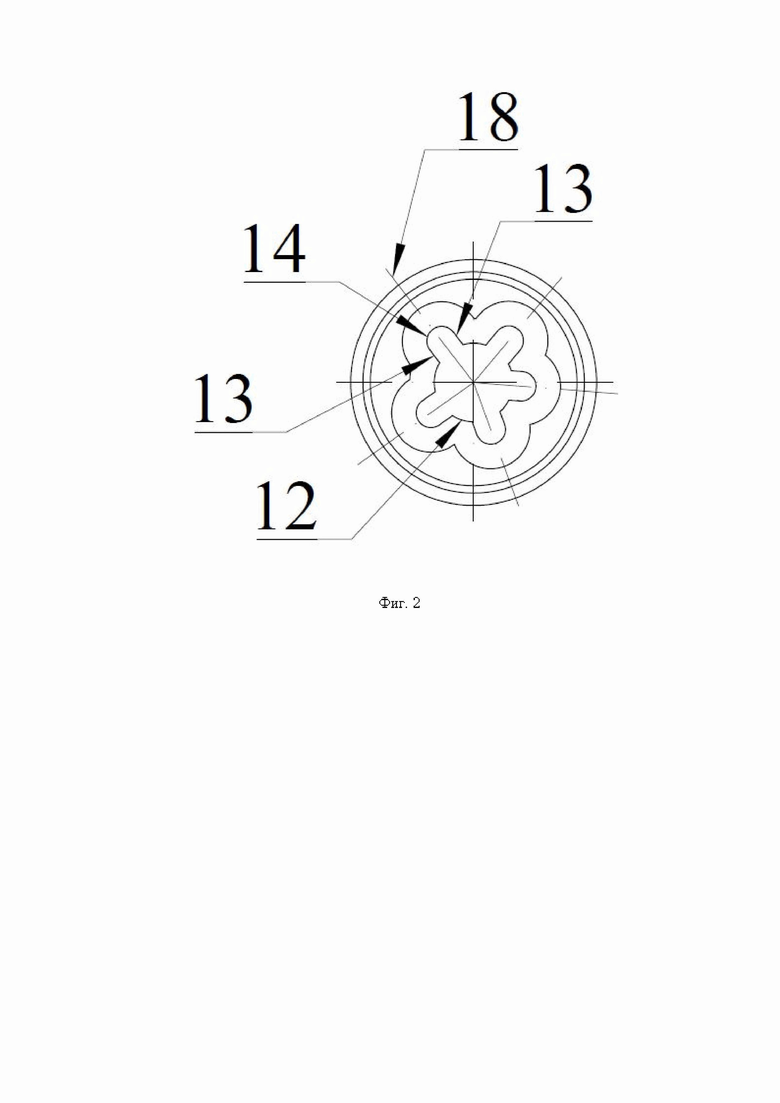

На фиг. 2 - то же, вид сверху на фиг. 1;

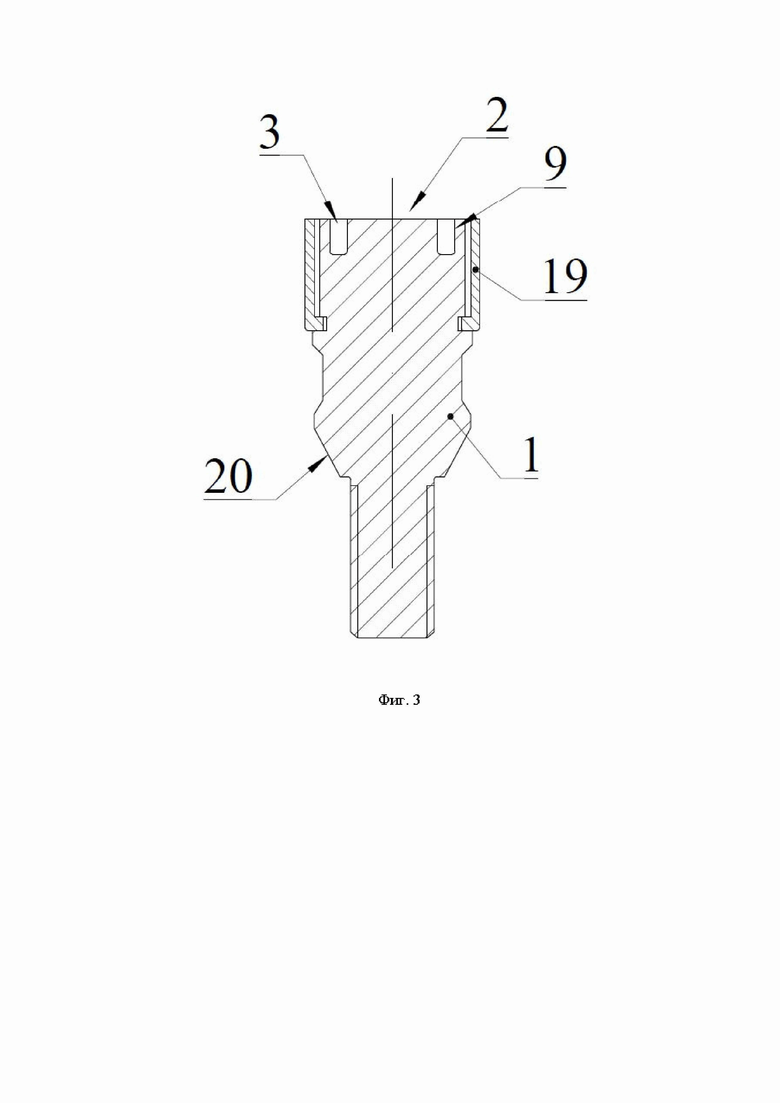

На фиг. 3 показан продольный разрез резьбового элемента, выполненного в виде болта;

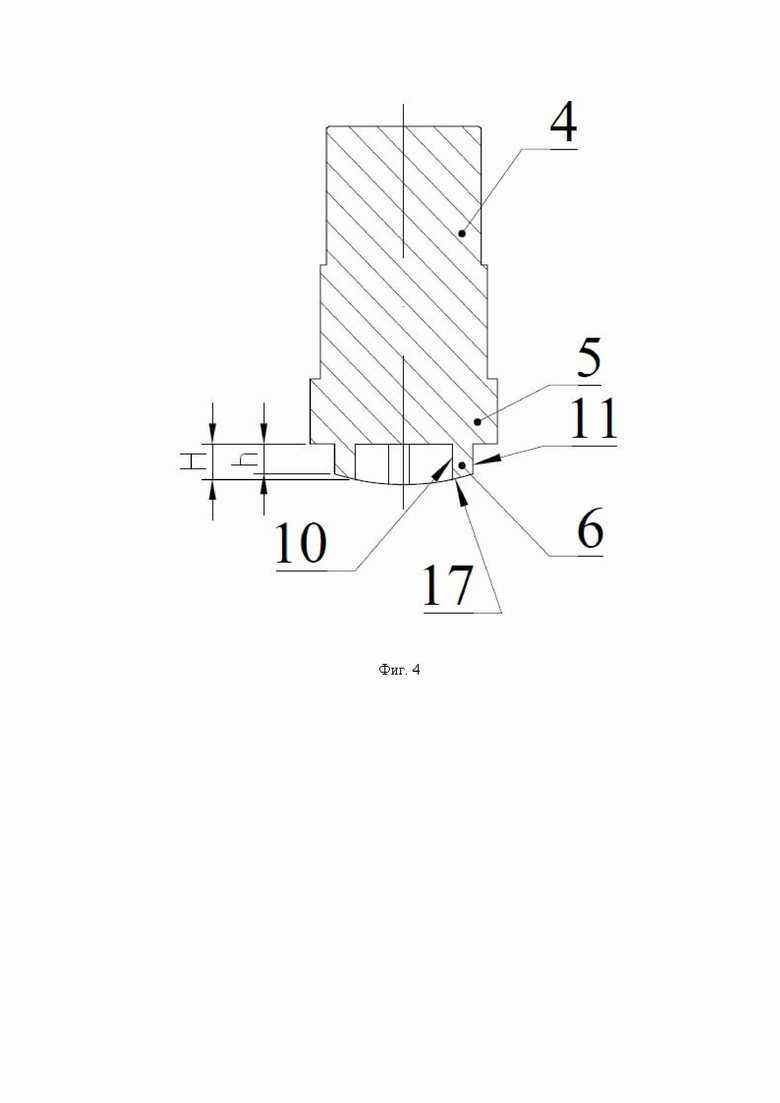

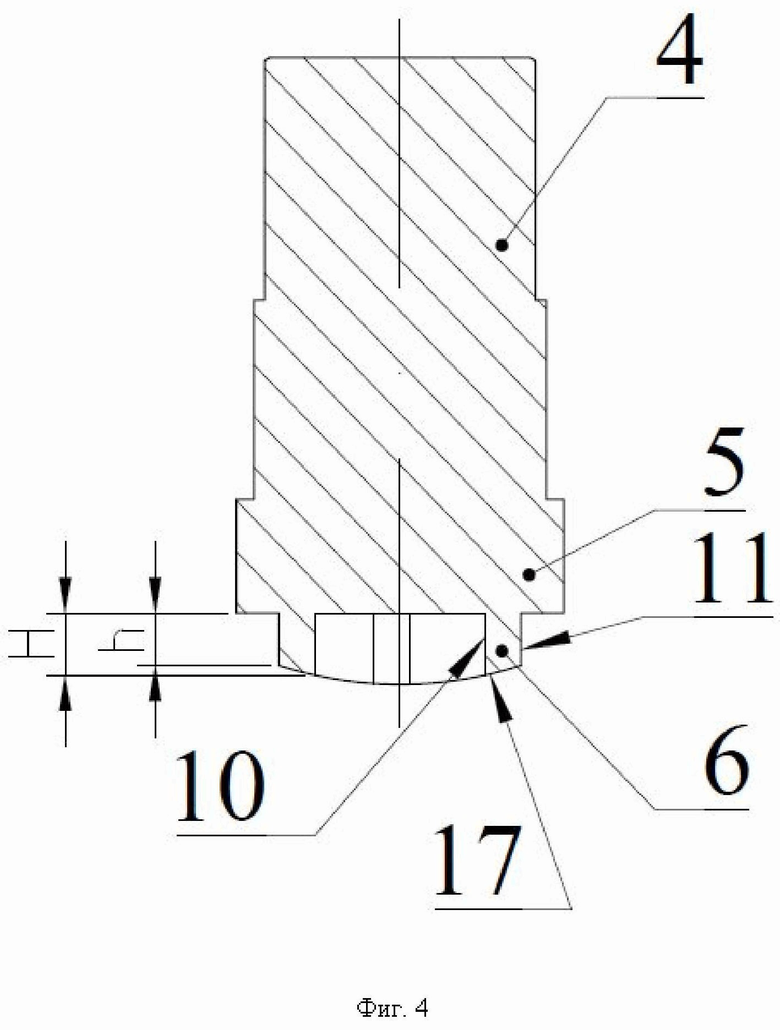

На фиг. 4 показан продольный разрез ключа;

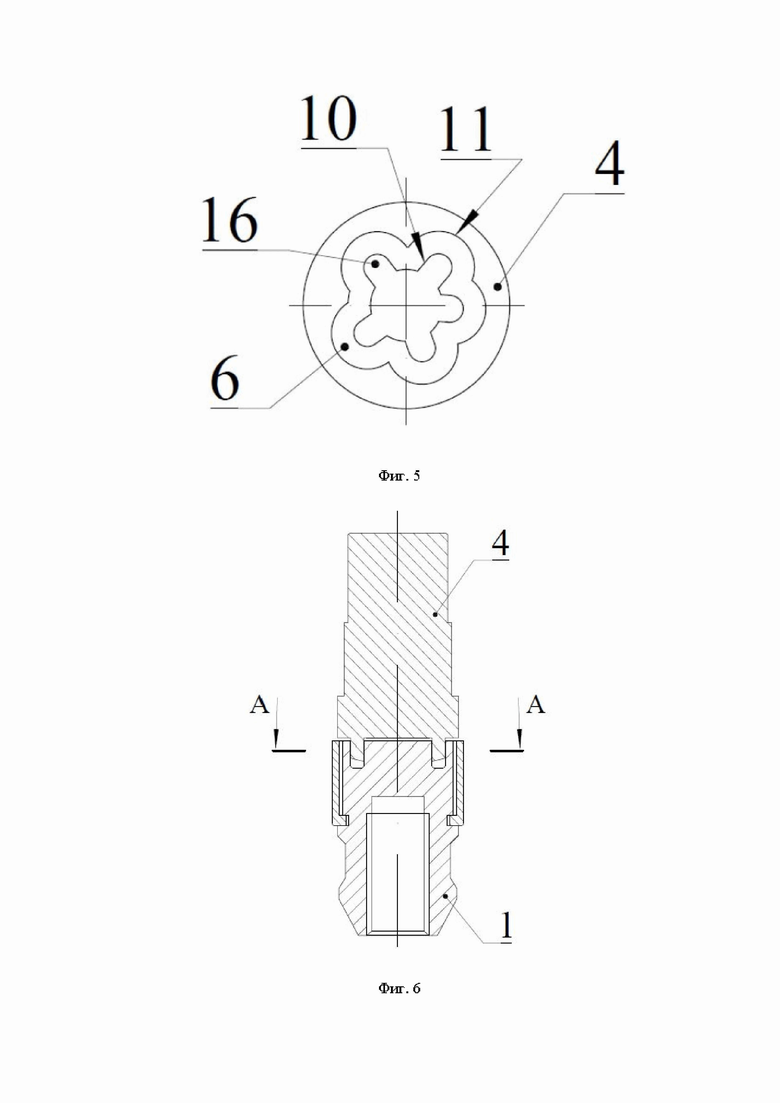

На фиг. 5 - то же, вид снизу на фиг. 4;

На фиг. 6 показан продольный разрез комплекта;

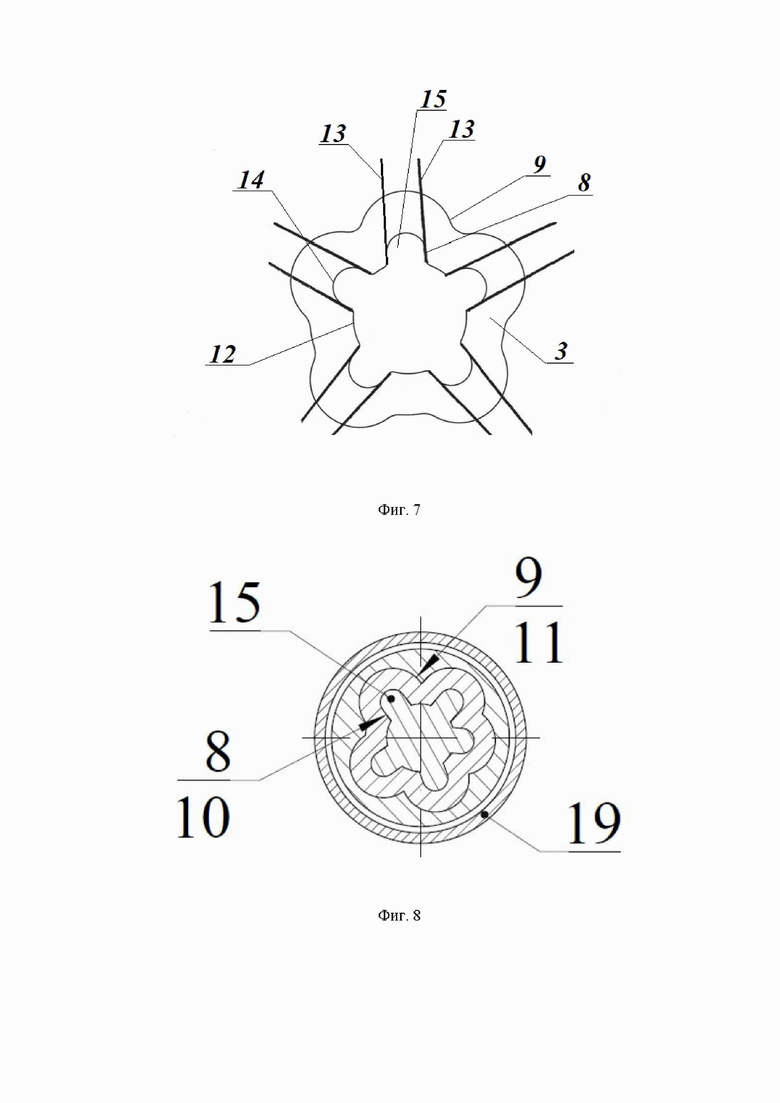

На фиг. 7 показан укрупненный контур паза;

На фиг. 8 представлен поперечный разрез А-А на фиг. 6;

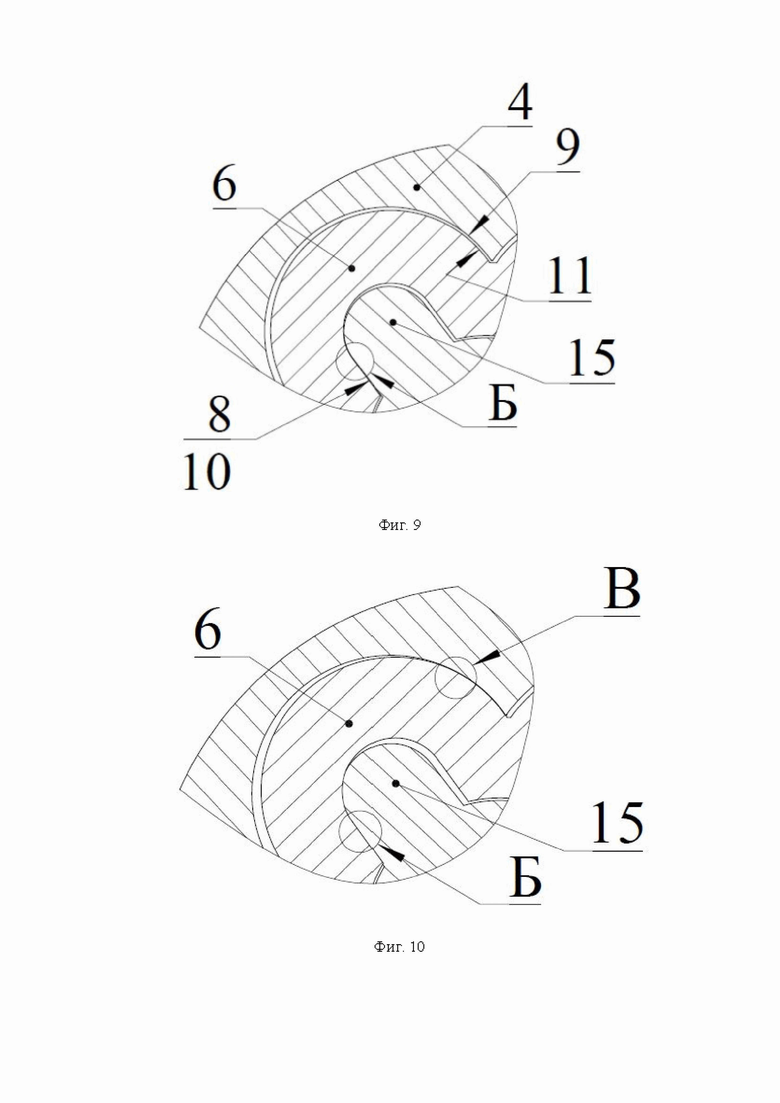

На фиг. 9 показан увеличенный вид на фиг. 8 в положении контакта внутренних контактных поверхностей резьбового элемента и ключа;

На фиг. 10 - то же, в положении добавочного контакта внешних контактных поверхностей.

Описываемый комплект включает резьбовой элемент 1 крепления колеса (на чертежах не показан), имеющий головку 2 с фасонным углублением 3 и торцевой ключ 4, на головке 5 которого имеется ответный фасонный выступ 6, выполненный с возможностью его введения в фасонное углубление головки 2 резьбового элемента 1 при его откручивании и закручивании. Фасонное углубление 3 выполнено в виде замкнутого паза вокруг геометрической продольной оси 7 головки 2 с внутренней контактной поверхностью 8, образованной внутренним контуром и с наружной контактной поверхностью 9, образованной контуром, эквидистантой внутреннего контура. Контактные поверхности 8 и 9 взаимодействуют с ответными контактными поверхностями, соответственно внутренними 10 и наружными 11 выступа 6 головки 5 ключа 4.

Фигура фасонного углубления 3 в плане и, соответственно, выступа 6 образована линией внутреннего контура и ее наружной эквидистантой, где линия внутреннего контура образована частями 12 окружности, сопряженными между собой лучами 13, направленными наружу от частей 12 окружности, а каждый луч образован двумя прямыми линиями, соединенными линиями 14 перехода. Лучи 13 образуют контактные выступы 15 контура углубления 3, входящие в ответные выемки 16 контура выступа 6 ключа 4.

Торцевая поверхность 17 выступа 6 головки 5 ключа 4 выполнена не плоской. При этом высота «H», по крайней мере, частей выступа по линиям окружности 12 внутреннего контура фигуры, выполнена большей, чем высота «h» выступа по эквидистантной линии наружного контура с возможностью центрирования выступа 6 по частям 12 окружности внутреннего контура фигуры при введении выступа 6 головки ключа 4 в паз головки 2 резьбового элемента 1 крепления. Для удовлетворения указанному условию соотношения высот H и h поверхность 17 может быть выполнена конической с вершиной конуса, располагающейся на продольной геометрической оси ключа 4. Поверхность 17 может быть выполнен также пирамидальной или сферической.

Торцевая поверхность головки 2 резьбового элемента может быть выполнена плоской. В этом случае центрирование осуществляется иным известным способом.

Лучи 13 могут быть направлены параллельно радиальной оси 18 из центра частей 12 окружности внутреннего контура, либо наклонно к ней.

Лучи 13 могут быть расположены параллельно или не параллельно один относительно другого в паре, образующей контактный выступ 15.

На головке 2 резьбового элемента 1 может быть установлено защитное кольцо 19, которое исключает неразрешенный доступ к головке болта или гайки для ее захвата каким-либо другим инструментом с целью откручивания болта или гайки и снятия колеса.

Описываемый комплект используют следующим образом. При откручивании или закручивании резьбового элемента 1 надевают торцевой ключ 4 на головку 2 резьбового элемента 1 таким образом, чтобы фасонный выступ 6 ключа 4 вошел в фасонное углубление 3 резьбового элемента 1. При этом проблемой является обеспечение правильной ориентации выступа 6 относительно углубления 3. Для облегчения введения выступа 6 в углубление 3, с внутренним его контуром контактируют выступающие кромки внутреннего контура выступа 6, имеющие высоту H, большую, чем высота h кромок внешнего, эквидистантного контура выступа 6. При этом наибольшую высоту H имеют участки, ближайшие к центру фасонного контура, то есть его части 12 окружностей. Таким образом, при введении выступа 6 в углубление 3 контактируют части 12 окружностей внутреннего контура выступа 6 с частями 12 окружностей внутреннего контура углубления 3. То есть начальный контакт осуществляется по частям 12 окружностей, которые по существу являются центрирующими, значит, контур выступа 6 непосредственно центрируются по контуру углубления 3. При таком центрировании участвуют кромки только внутренней окружности (ее частей 12) и никакие другие поверхности в этом процессе не участвуют, что облегчает процесс центрирования, тем более что не в каждом угловом положении возможно введение выступа 6 в углубление 3. При этом также не используется дополнительная центрирующая поверхность, относительно которой в таком случае очень точно должны быть ориентированы части 12 окружности, что позволяет уменьшить требования к точности изготовления. После введения выступа 6 в углубление 3 резьбовой элемент 1 завинчивают ключом 4 в отверстие ступицы колеса до упора конической части 20 резьбового элемента 1 в обод колеса.

Угловое расстояние между радиальными осями 18 контактных выступов 15, длина их лучей 13, расстояние между парой лучей 13, наклон между лучами выступа 15, радиус частей 12 окружности обеспечивают значительное число комбинаций секретной части комплекта.

При завинчивании резьбового элемента 1 поверхность контактных выступов 15 входит в ответные выемки 16 выступа 6. При этом взаимодействуют, по крайней мере, контактные поверхности 10 выемки 16 выступа 6 с внутренними контактными поверхностями 8 выемки 3 на контактном выступе 15, как, например, в известном уровне техники. Контакт при этом осуществляется в зоне «Б», показанной на фиг. 9. В течение срока эксплуатации указанные контактные поверхности сминаются, выбирается зазор между контактными поверхностями 11 выступа 6 и наружными контактными поверхностями 9 выемки 3, расположенными между контактными выступами 15, и указанные поверхности начинают контактировать в зоне «В» в дополнение к контакту поверхностей в зоне «Б». (см. фиг. 10). То есть при взаимодействии пары внутренних поверхностей и пары наружных поверхностей комплекта площадь контактной поверхности увеличивается почти в 2 раза, что значительно увеличивает ресурс комплекта или снижает требования к твердости контактной поверхности, что значительно упрощает производство.

Таким образом, выполнение внутренней кромки выступа 6 ключа 4 с большей высотой позволяет облегчить введение ключа 4 в паз резьбового элемента 1, что повышает удобство использования комплекта. При этом использование в этом случае частей окружности внутреннего контура для центрирования комплекта упрощает его производство за счет снижения требований к центрированию головки и паза. Значительно упрощает производство также снижение требований к твердости контактных поверхностей из-за увеличения площади контактной поверхности за счет поверхности наружного контура.

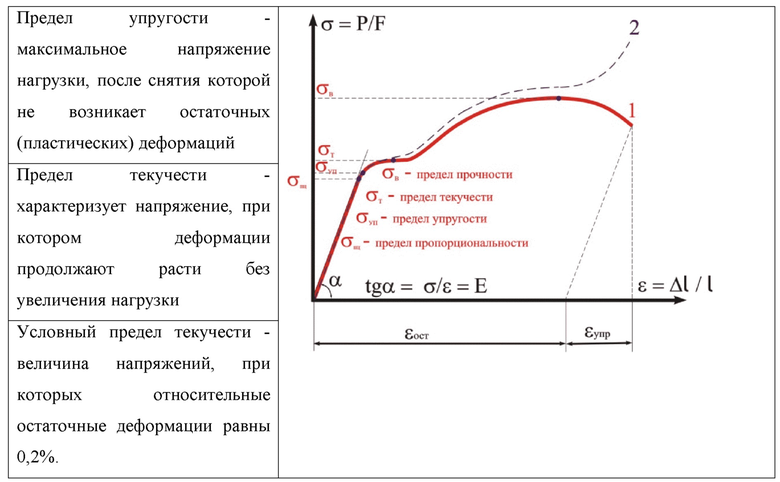

В зависимости от потребностей, например, при необходимости уменьшить затраты на производство или изменить материал, из которого изготавливается комплект, автор предлагает использовать выявленную возможность подключения внешнего контура для передачи усилия закручивания, т.е. передачи усилия через контактные зоны «Б» и «В». Такое использование возможно в переделах зазоров в зацеплении и дополнительно в пределах зоны упругой деформации материала головка и материала ключа.

В варианте для прилагаемого усилия закручивания 15-17 кг/м, материал изделия характеризуется следующими значениями:

- временное сопротивление - σв ~ 650-800 N/mm2

- удлинение (не менее) - ΔL ~ ≥17%

- сужение (не менее) - ψ ~ ≥45%

Секретные болты и гайки должны иметь твердость HR(c)=35-37.

В связи с введением в действие ГОСТ 53819-2010 «Автомобильные транспортные средства. Детали крепления колес. Технические требования и методы испытаний» особое внимание уделяется прочностным характеристикам крепежных элементов.

ГОСТ 53819-2010 вводит определенные стандартные параметры на геометрические размеры болтов и гаек, ограничивая тем самым возможность по размещению секретной части замка в задаваемых габаритных размерах. Кроме того, ГОСТом установлены требования для механических свойств колесных гаек на уровне требований классов прочности 8 и 10 по ГОСТ 52628-2006 и для колесных болтов на уровне классов прочности 8.8 и 10.9 по ГОСТ 52627-2006.

Поясним некоторые термины, используемые в указанных ГОСТах

Существует физически понятная и экспериментально установленная взаимосвязь между пределом текучести, пределом выносливости и твердостью материала. Устанавливаемые зависимости между твердостью и прочностью, твердостью и текучестью материалов положены в основу практических методических разработок по контролю за состоянием объектов промышленности. Так, например известен руководящий документ «РД ЭО 0027-2005 Инструкция по определению механических свойств металла оборудования атомных станций безобразцовыми методами по характеристикам твердости. ФГУП Концерн «Росэнергоатом», 2005, 53 с.» (http://gostrf.com/normativ/1/4293828/4293828800.htm). В указанном руководящем документе реализована методика определения механических свойств материала, из которого изготовлено оборудование. Определение механических свойств материалов, в частности необходимо для прогнозирования остаточного ресурса оборудования.

Очевидно, что теоретическо-экспериментальные методы обладают меньшей точностью по сравнению с теоретическими вычислениями, они содержат ряд назначаемых коэффициентов, учитывающих отклонения тех или иных показателей. В прочностных расчетах, допускаемые напряжения уменьшают на величину запаса прочности. Кроме того, (далее цитата из статьи израильского профессора В. Луговского «О целесообразной точности инженерных расчетов» http://www.elektron2000.com/node/1049):

«Величины предела текучести и предела усталости для различных материалов приводятся в справочниках, и являются случайными величинами со значительным внутримарочным разбросом. Так, среднеквадратическое отклонение величины предела текучести для углеродистых сталей обычно находится в пределах 5-8% от среднего значения, а среднеквадратическое отклонение предела усталости для них достигает 10-12%.»

Для проверочного расчета можно воспользоваться подходом, предлагаемым для проверочного расчета шлицевых соединений (с. 8-9 «Детали машин. Основы проектирования. Механика. Прикладная механика, Методические указания к курсовому проектированию, ГУ ВПО «Белорусско-Российский университет, 2014» http://e.biblio.bru.by/bitstream/handle/1212121212/5925/35.pdf?sequence=1&isAllowed=y).

Для расчета величины возникающих напряжений воспользуемся формулой (1).

Исходные данные для проверочного инженерного расчета.

Стандартизованные требования.

ГОСТ 52627-2006 устанавливает требования к механическим свойствам колесных болтов. Для диаметра болта меньше 16 мм и класса прочности 8.8 требования следующие:

Твердость материала - 32 HRC.

Номинальное значение условного предела текучести Rp0.2 - 640 МПа.

Эксплуатационные данные.

Наиболее распространенные значения момента затяжки колесных болтов/гаек составляют 100-120 Нм (см. таблицу моментов затяжки https://remshina82.ru/wp-content/uploads/2020/05/zatyazhka-koles.jpg), берем среднее:

Т=110 Нм=110000 Н мм

Коэффициент, учитывающий неравномерность, принимаем равным 1,4

Для крепежа с резьбой М12, по результатам проведенных измерений средний диаметр соединения составляет: dср=16,4 мм

Площадь, воспринимающая усилие затяжки Sз=z⋅h⋅l=45 мм2. Подставляя значения, получим величину возникающих напряжений в зоне контакта:

σ=(2×110000×1,4)/(16,4×45)=417 Н/мм2=417 МПа

Сравнивая полученное значение напряжения с номинальным значением условного предела текучести, приходим к очевидному выводу:

Смятия кромки шлицевидных выемок не произойдет, т.к. напряжение в зоне контакта не превышает допустимого предела текучести 417 МПа < 640 МПа.

Важнейшей характеристикой материала является модуль упругости. Этот показатель в данном случае характеризует возможность «подключения» дополнительной площади контакта. Использование в этом случае частей окружности снижает требование к твердости контактных поверхностей из-за увеличения площади контактной поверхности за счет поверхности наружного контура.

В зависимости от потребностей, например, при необходимости уменьшить затраты на производство или изменить материал, из которого изготавливается комплект, автор предлагает использовать выявленную возможность подключения внешнего контура для передачи усилия закручивания, т.е. передачи усилия через контактные зоны «Б» и «В». Такое использование возможно в переделах зазоров в зацеплении и дополнительно в пределах зоны упругой деформации материала головка и материала ключа.

Таким образом, выявленная автором функциональная зависимость между параметрами материала составляющих элементов комплекта изделия (модуль упрагости, твердость материала), геометрическими параметрами элементов комплекта (зазоры в соединении в виде расстояния между зонами «Б» и «В») и достигаемым техническим результатом позволяет говорить о наличии выявленного автором нового единого функционального признака, который порождает неожиданный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ ОБТЕКАТЕЛЯ РАБОЧЕГО КОЛЕСА НАСОСА | 2016 |

|

RU2641411C1 |

| РЕЗЬБОВОЕ КРЕПЕЖНОЕ ИЗДЕЛИЕ С ФАСОННОЙ ГОЛОВКОЙ | 2005 |

|

RU2311569C2 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220838C2 |

| ЗАДНЯЯ ПАНЕЛЬ ПОЛА ЛЕГКОВОГО АВТОМОБИЛЯ | 2002 |

|

RU2236975C2 |

| Приспособление для закрепления плунжера при обработке | 2017 |

|

RU2698119C1 |

| КОНТАКТНАЯ ГОЛОВКА (ВАРИАНТЫ) | 2012 |

|

RU2496099C1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220839C2 |

| Защитно-регулировочный комплект механизма реле давления | 2017 |

|

RU2645728C1 |

| Гайка антивандальная с эффектом самозатягивания | 2019 |

|

RU2717723C1 |

| КОМПЛЕКТ ДЛЯ РЕПОЗИЦИИ И НАРУЖНОЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2015 |

|

RU2606269C2 |

Изобретение относится к средствам крепления автомобильного колеса к ступице. Комплект замка автомобильных колес включает резьбовой элемент крепления колеса, имеющий головку с фасонным углублением и торцевой ключ, на головке которого выполнен ответный фасонный выступ с возможностью его введения в фасонное углубление головки резьбового элемента при его откручивании и закручивании. Фасонное углубление выполнено в виде замкнутого паза вокруг геометрической продольной оси головки резьбового элемента крепления с образованием по крайней мере одной контактной поверхности, взаимодействующей с ответной контактной поверхностью выступа головки ключа. Торцевая поверхность выступа головки ключа выполнена не плоской, при этом высота по крайней мере частей выступа по линиям окружности внутреннего контура фигуры выполнена большей, чем высота выступа по эквидистантной линии наружного контура с возможностью центрирования выступа по частям окружности внутреннего контура фигуры при введении выступа головки ключа в паз головки резьбового элемента крепления. Технический результат – упрощение центрирования ключа внутри паза резьбового элемента. 5 з.п. ф-лы, 10 ил.

1. Комплект для предотвращения несанкционированного демонтажа автомобильных колес, включающий резьбовой элемент крепления колеса, имеющий головку с фасонным углублением и торцевой ключ, на головке которого имеется ответный фасонный выступ, выполненный с возможностью его введения в фасонное углубление головки резьбового элемента для откручивания и закручивания резьбового элемента, при этом фасонное углубление выполнено в виде замкнутого паза вокруг геометрической продольной оси головки резьбового элемента крепления с образованием по крайней мере одной контактной поверхности, взаимодействующей с ответной контактной поверхностью фасонного выступа головки ключа, а фигура фасонного углубления головки резьбового элемента крепления и ответного фасонного выступа головки ключа в плане образована линией внутреннего контура и ее наружной эквидистантой, где линия внутреннего контура образована частями окружности, сопряженными между собой лучевыми выступами, направленными наружу от частей окружности, а каждый лучевой выступ образован двумя прямыми линиями, соединенными линиями перехода, причем контактная поверхность паза образована лучевыми выступами внутреннего контура, отличающийся тем, что торцевая поверхность фасонного выступа головки ключа выполнена не плоской и с возможностью центрирования, при этом высота по крайней мере частей фасонного выступа по линиям окружности его внутреннего контура выполнена большей, чем высота выступа по эквидистантной линии его наружного контур, где возможность центрирования выступа торцевого ключа по частям окружности внутреннего контура фасонной фигуры при введении выступа головки ключа в паз головки резьбового элемента крепления, при этом поверхность паза, образованная наружными линиями, эквидистантными внутреннему контуру лучевых выступов, выполнена контактной.

2. Комплект по п. 1, отличающийся тем, что торцевая поверхность выступа головки ключа выполнена сферической.

3. Комплект по п. 1, отличающийся тем, что торцевая поверхность головки болта выполнена плоской.

4. Комплект по п. 1, отличающийся тем, что лучи направлены параллельно радиальной оси из центра частей окружности внутреннего контура.

5. Комплект по п. 1, отличающийся тем, что лучи расположены параллельно.

6. Комплект по п. 1, отличающийся тем, что лучи расположены не параллельно.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЛгЕЩЕННЬЕХ Р-РОДАНВИНИЛАРИЛКЕТОНОВ | 0 |

|

SU218143A1 |

| СПОСОБ БОРЬБЫ С ГРИБНБШИ ЗАБОЛЕВАНИЯМИ РАСТЕНИЙ | 0 |

|

SU194467A1 |

| Способ получения монометинцианинов | 1950 |

|

SU87661A1 |

| FR 2876059 B1, 08.12.2006. | |||

Авторы

Даты

2024-12-23—Публикация

2024-03-22—Подача