Изобретение относится к конструкциям насосно-компрессорных труб (НКТ) с теплоизоляционным покрытием (ТИП) и может быть использовано при строительстве из стыкуемых друг с другом НКТ теплоизолированных колонн глубиной до 5000 метров в нефтегазовой промышленности для нагнетания в углеводородсодержащий пласт рабочего агента воздействия (РАВ) в форме ультра-сверхкритического или сверхкритического флюида, а также в геотермальной энергетике для отбора из искусственно созданного подземного теплообменного геотермального резервуара теплоносителя в форме ультра-сверхкритического или сверхкритического флюида.

Ультра-сверхкритические флюиды имеют температуру до 700°C и давление до 60 МПа.

В настоящее время нефтедобывающие компании приступили к освоению нефтеносных сланцевых формаций, в, частности, таких, как баженовская свита и доманиковая свита. Весьма перспективными для их освоения признано использование так называемых термохимических технологий, основанных на закачке по колонне НКТ в продуктивный пласт РАВ в форме ультра-сверхкритического или сверхкритического флюида, имеющего высокие температуру и давление.

Аналогичный по своим термобарическим характеристикам РАВ требуется для освоения глубокозалегаемых месторождений углеводородов, а также для продолжения рентабельной эксплуатации месторождений углеводородов, находящихся на заключительном этапе эксплуатации, включая трудноизвлекаемые запасы (ТрИЗ) углеводородов.

В свою очередь в геотермальной энергетике продолжает активно развиваться направление, известное под названием «Улучшенные геотермальные системы» (“Enhanced Geothermal Systems” (EGS)), суть которого заключается в закачке через нагнетательную скважину в предварительно фракционированный высокотемпературный гранитный пласт, находящийся на глубине до 6000 метров и имеющий температуру до 500-700°C, холодной воды, нагрев холодной воды (флюида) при её прохождении по трещинам высокотемпературного гранитного пласта и отбор на дневную поверхность нагретого высокотемпературного флюида через добывающую скважину по колонне НКТ.

Естественно, что для реализации таких технологий требуются НКТ, обладающие высокими теплоизолирующими свойствами для снижения тепловых потерь флюида, высокими прочностными свойствами для выдерживания высокого давления флюида, высокими антикоррозионными свойствами, необходимыми для работы в агрессивных средах, а также обеспечивающие надежную и герметичную стыковку при строительстве колонн НКТ.

В настоящее время такие НКТ, оптимальным образом сочетающие высокие термобарические, антикоррозионные свойства, а также имеющие надежные соединительные элементы для формирования колонн, отсутствуют как в Российской Федерации, так и за рубежом, что является одним из сдерживающих факторов использования современных термохимических технологий.

В Российской Федерации и за рубежом предпринимались неоднократные попытки разработки конструкции НКТ, удовлетворяющей таким высоким требованием. Однако до настоящего времени данная проблема не решена.

Так, например, ПАО “ТМК” разработало трубы лифтовые теплоизолированные (ТДТ), которые пригодны для транспортировки на забой скважины РАВ в форме сверхкритической воды, имеющей температуру до 450°C при давлении до 40 МПа. Однако для промышленной разработки нефтеносных сланцевых формаций, например, баженовской свиты требуется РАВ в форме сверхкритической воды, имеющей температуру на устье скважины, как минимум, 550°C при давлении до 60МПа.

Наиболее активно для решения таких проблем используют различные конструкции НКТ с широким спектром многослойных теплоизоляционных покрытий (ТИП), размещаемых на наружной или внутренней поверхности НКТ. Однако при их использовании возникает целый ряд проблем, а именно: сохранение целостности ТИП при захвате трубы зажимными элементами гидравлического ключа и/или спайдера при монтажно-демонтажных работах на колоннах НКТ, так как теплоизолирующие покрытия не являются достаточно прочными; традиционно используемые для соединения НКТ в колонну резьбовые соединения в условиях действия высоких давлений и температур флюида ненадежны и негерметичны; высокие температуры приводят к значительным термическим деформациям НКТ, изменяющим их длину, что зачастую приводит к разрушению ТИП и их защитных кожухов.

Рассмотрим несколько типичных конструкций НКТ с ТИП.

Известна теплоизолированная колонна НКТ (патент РФ № 2129202, кл. Е21В17/00, 1999 г.), включающая внутреннюю трубу с расположенной на ней многослойной экранной изоляцией, наружную трубу и муфту, внутренняя труба выполнена цельной с высаженными профилированными концами, наружная труба перед монтажом сжата вдоль оси на 9 - 12 мм, имеет на концах конусно-упорную резьбу и снабжена седлом и клапаном, равноудаленным от концов трубы и, после герметизации седла, обваренным вакуумно-плотным швом, внутренняя и наружная трубы выполнены из одного материала и по торцам обварены вакуумно-плотными швами, на многослойной экранной изоляции размещены центрирующие кольца, между слоями многослойной экранной изоляции размещен газопоглотитель, в межтрубном пространстве создан вакуум 10-4 - 10-3 мм. рт. ст., при этом муфта навернута на наружную трубу, а уплотнительная втулка снабжена канавкой и поджимает профилированные концы внутренней трубы к наружной трубе.

В результате анализа конструкции данной НКТ необходимо отметить, что для стыковки НКТ в колонну традиционно используется конусно-упорное резьбовое межтрубное соединение, которое при нагреве НКТ с ТИП до температуры 550°C и более и при давлении выше 45-50 МПа не обеспечивает герметичность соединения и его надежность. Более того, используемое для обеспечения надежности и герметичности таких соединений высокое усилие затяжки, близкое по величине к пределу прочности материла НКТ, при эксплуатации может привести к срыву резьбы. По этой причине ресурс таких соединительных элементов труб не превышает нескольких циклов «свинчивание-развинчивание».

Существенным недостатком известной конструкции является сложность сохранения вакуума в межтрубном пространстве при воздействии высоких давления и температуры РАВ, а принудительное сжатие наружной трубы перед монтажом, создает нежелательные предварительные напряжения в НКТ. Конструкция такой НКТ весьма сложна, а технология ее изготовления еще сложнее, что, однако, не гарантирует при использовании высоких теплоизолирующих свойств.

Известна труба теплоизолированная (патент РФ на полезную модель № 121855, кл. Е21В17/00, 2012 г), включающая размещенное на трубе теплоизолирующее покрытие, содержащее теплоотражающий и теплоизолирующий слои, слой базальтового полотна, покрытый теплоотражающим слоем, причем покрытие дополнительно содержит наружный защитный слой и второй теплоотражающий слой, теплоизолирующий слой размещен между теплоотражающими слоями, а на наружном теплоотражающем слое размещен защитный наружный слой, при этом теплоотражающие слои выполнены из алюминиевой фольги, а в качестве теплоизолирующего материала используют мультикремнеземистый войлок, защитный слой представляет трубу из полипропилена, а между теплоотражающим покрытием и защитным покрытием размещен слой стеклопластика.

В результате анализа известного решения необходимо отметить, что теплоизолирующее покрытие, состоящее из большого количества слоев, весьма сложно и трудоемко в изготовлении, для такого покрытия характерен довольно высокий процент брака, так как весьма сложно обеспечить плотное прилегание всех слоев друг к другу и, при этом, оно обладает достаточно высокой теплопроводностью. Как показали исследования, при прокачке через НКТ теплоносителя с температурой 450°C, температура на внешней поверхности трубы составляет примерно 50°C. Среднее значение коэффициента теплопроводности материала покрытия не превышает 0,039 Вт/м*К, а, как показали исследования, для эффективной работы колонны НКТ значение коэффициента теплопроводности ТИП при температуре 400°C не должно превышать 0,024 Вт/(м*К), при 600°C - 0,029 Вт/(м*К), а при температуре равной 800°C - 0,034 Вт/(м*К). Весьма существенным является и то, что в конструкции НКТ не предусмотрены специально конструктивно оформленные зоны захвата трубы гидравлическим ключом или спайдером при проведении монтажно-демонтажных работ, что приводит к повреждениям теплоизолирующего покрытия снижению его теплоизолирующих свойств, а, следовательно, и срока эксплуатации НКТ.

Известна НКТ с ТИП (патент РФ на полезную модель № 156386, кл. F16L59/00, 2015 г.), содержащая трубу из легированной стали с соединительными элементами на ее концах, выполненными в виде резьбовых поверхностей.

На наружной поверхности трубы сформировано многослойное теплоизоляционное покрытие.

На поверхности трубы образованы две имеющие аналогичное конструктивное исполнение теплоизолированные зоны захвата, предназначенные для захвата трубы гидравлическим ключом и/или спайдером при сборке (разборке) колонны НКТ.

Каждая такая зона содержит металлический каркас, закрепленный посредством сварки на штатном месте наружной поверхности трубы. На каркасе, приваркой к нему продольных и поперечных ребер, образованы ячейки для размещения в них ТИП.

В качестве ТИП может быть использована широкая гамма материалов, например, полученных из коротких базальтовых волокон.

На каркас с теплоизолирующим материалом снаружи надет защитный кожух в виде разрезной трубки, которая при захвате ее гидравлическим ключом или слайдером обеспечивает сохранность в целостности теплоизолирующего материала и металлической поверхности трубы.

На разрезную трубку последовательно намотаны слои теплоотражающего материала (алюминиевой фольги) и защитной стеклопластиковой оболочки. Сверху на защитную стеклопластиковую оболочку намотана тонкая стальная сетка. Фиксация сетки на оболочке осуществляется полимерным связующим. Слой сетки предохраняет защитную оболочку от повреждений насечкой стальных губок гидравлического ключа и/или спайдера, а также исключает возможность проворота гидравлического ключа или спайдера относительно зоны захвата трубы, что позволяет несколько уменьшить усилие зажима трубы при проведении монтажно-демонтажных работ.

В результате анализа данной конструкции НКТ необходимо отметить, что она, в отличие от приведенных выше, оснащена теплоизолированными зонами захвата. Однако выполнение таких зон в виде закрепленного на наружной поверхности трубы каркаса с обращенными наружу ребрами, между которыми размещен ТИП, не позволяет прикладывать к таким зонам высоких нагрузок, так как усилие гидравлического ключа или спайдера приходится на ребра каркаса, то есть, удельное усилие при контакте весьма высоко, что приводит к разрушению по месту контакта помещенных на каркас теплоизолирующих слоев и деформированию размещенного в ячейках каркаса теплоизолирующего материла. Все это значительно снижает теплоизолирующие свойства НКТ и срок ее эксплуатации,

Традиционно используемые в конструкции данной НКТ резьбовые соединительные элементы не обеспечивают герметичность соединения и его надежность в условиях ударных и знакопеременных тепловых нагрузок, что уже было отмечено выше.

Использование в качестве в качестве ТИП многослойной защитной оболочки не обеспечивает надежной теплоизоляции покрытия в условиях высоких температур и, соответственно, значительных тепловых линейных деформаций НКТ. Все приведенное выше снижает срок эксплуатации НКТ.

Известна НКТ, на наружной поверхности которой размещено теплоизоляционное покрытие, закрытое сверху защитным кожухом, две теплоизолированные зоны захвата, предназначенные для захвата трубы гидравлическим ключом или спайдером при монтаже-демонтаже насосно-компрессорной трубы, а также размещенные у торцов трубы соединительные элементы, предназначенные для стыковки труб при сборке их в колонну. Каждая зона захвата образована диском, надетым на трубу и скрепленным с ней, кольцом, охватывающим трубу и прикрепленным к диску, а также пластинами, прикрепленными к наружной поверхности трубы и внутренней поверхности кольца, защитный кожух прикреплен к кольцам зон захвата и оснащен гофрированным участком для компенсации термических деформаций, а каждый соединительный элемент трубы выполнен в виде гильзы, закрепленной на наружной поверхности трубы у ее торца и оснащенной поводками, имеющими возможность контакта со стягивающей муфтой (патент РФ № 2704405 кл. E21B 17/01 (2006.01), 2018 г.) - наиболее близкий аналог.

В результате анализа данной конструкции НКТ необходимо отметить, что она, как и приведенные выше конструкции, обладает одним и тем же существенным недостатком - все НКТ, включая наиболее близкий аналог, изготовлены из металла (стали или сплавы). В частности сплавы Inconel 740, Inconel 716 или Haynes 282 имеют высокую стоимость и производятся за рубежом, что в условиях нынешней санкционной политики делает их недоступными для производителей НКТ.

Для теплоизолирующего покрытия использован материал “MICROTHERM” также имеющий высокую стоимость и, производимый за пределами РФ.

Названные выше факторы не позволяют сегодня производить наиболее близкий аналог в России.

Более того, анализируемый наиболее близкий аналог имеет сложную конструкцию, а его производство отличается высокой трудоёмкостью.

Техническим результатом настоящего изобретения является создание НКТ с ТИП, обладающих высокими теплоизолирующими свойствами и длительным сроком эксплуатации, отличающихся простотой конструкции и производства, а также доступностью сырья для их производства за счет использования доступных в РФ новых материалов и технологий для изготовления самих НКТ с ТИП при условии сохранения целостности а, следовательно, герметичности, теплоизолирующего покрытия на трубе и в зонах захвата в течение всего срока эксплуатации НКТ с ТИП в условиях высоких температур и давлений флюида, а также за счет обеспечения герметичной стыковки НКТ при сборке их в колонны за счет упрощенной и надежной конструкции соединительных элементов трубы и использования проставок.

Указанный технический результат обеспечивается тем, что в НКТ с теплоизоляционным покрытием, содержащем трубу, наружная поверхность которой первым слоем обмотана первым теплоотражающим материалом - фольгой из нержавеющей стали и далее вторым слоем размещено теплоизоляционное покрытие, закрытое сверху защитным кожухом, на внутреннюю поверхность которого нанесен второй теплоотражающий материал - термостойкая серебристая эмаль, две теплоизолированные зоны захвата, предназначенные для захвата трубы гидравлическим ключом или спайдером при монтаже-демонтаже насосно-компрессорной трубы, новым является то, что отдельные секции НКТ соединены между собой с использованием диффузионной сварки изготовлены из крупных частиц (от 2500 до 10000 нм) оксидов металлов и неметаллов или не оксидов металлов и неметаллов, по отдельности или из смеси таких крупных частиц, или микрочастиц (от 100 до 2500 нм) оксидов металлов и неметаллов, или не оксидов металлов и неметаллов, по отдельности или из смеси таких микрочастиц, или, предпочтительно, из наночастиц оксидов металлов и неметаллов или не оксидов металлов и неметаллов, по отдельности или из смеси таких наночастиц, имеющих размер от 0,1 до 100 нанометров (нм), или, предпочтительно, из наночастиц оксида алюминия (Al2O3), имеющих размер от 0,1 до 100 нм, или из корундовой керамики (алюмооксидной керамики), содержащей более 95% наночастиц оксида алюминия и, предпочтительно, 99,9 % наночастиц оксида алюминия, или из корундовой керамики, содержащей более 95% наночастиц оксида алюминия и до 5% наночастиц оксидов других металлов и неметаллов и не оксидов металлов и неметаллов, предпочтительно, наночастиц диоксида циркония (ZrO2), оксида марганца (MnO), оксида магния (MgO), оксида кремния (SiO2), оксида железа FeO, оксида хрома (Cr2O3), диоксида титана (TiO2), оксида вольфрама (WO3), карбида кремния (SiC), нитрида кремния (Si3N4), карбида бора (В4С), а также, например, никеля (Ni) и хрома (Cr) или эвтектических многокомпонентных добавок систем, например, Al2O3-ZrO2, Al2O3-ZrO2-Cr2O3, Al2O3-ZrO2-TiO2, Al2O3-ZrO2-SiO2, Al2O3-ZrO2-WO3, или других возможных эвтектических многокомпонентных добавок систем, повышающих прочность корундовой керамики, понижающей температуру её формирования и повышающей её пластичность с использованием той или иной известной из современного развития уровня техники технологии их производства и, предпочтительно, методом горячего прессования (ГП) в графитовых прессформах с покрытием из нитрида бора (BN) или методом горячего изостатического прессования (ГИП) в газостатах. Новым является и то, что каждая теплоизолированная зона захвата оснащена несколькими обращенными наружу ребрами жесткости, которые закреплены на поверхности трубы с использованием метода диффузионной сварки и упираются в высаженные концы трубы при этом для ТИП может быть использован теплоизоляционный материал, композиционно состоящих из алюмосиликатных микросфер и из отвердевшего жидкого стекла, приготовленного из сухого концентрата жидкого стекла и, нанесенный на внешнюю поверхность НКТ, а также заполняющий пустоты между продольными ребрами жесткости НКТ.

Стыковочные соединения НКТ (резьбовые муфты, безрезьбовые муфты и др.) в колонну НКТ не являются предметом настоящего изобретения и поэтому для стыковки НКТ в колонну НКТ могут быть использованы различные подходящие технические решения стыковки НКТ, известные из современного уровня развития техники. Например, может быть использована резьбовая муфта, известная из Патента РФ № 2702033 от 5 февраля 2019 г. “Узел герметичности насосно-компрессорных труб (варианты)” [1]. В случае, если стыкуется НКТ, выполненная, например, из алюмооксидной керамики с какой-либо половиной муфты, выполненной из металла или металлического сплава, то для их стыковки используют известную из современного развития техники диффузионную сварку с различными видами прокладок, например, выполненными из титана (Ti), меди (Cu) или молибдена (Mo), или без них [6].

Выбор названных выше материалов и, в частности, предпочтительно, алюмооксидной керамики с высоким содержанием оксида алюминия (до 99,9%) в форме, предпочтительно, наночастиц оксида алюминия (размер от 0,1 до 100 нм; чем выше дисперсность частиц оксида алюминия, тем прочнее изделие из алюмооксидной керамики) для изготовления НКТ обусловлен следующим.

Технический глинозем, который используется в качестве сырья для производства алюмооксидной (корундовой) керамики, является высокодоступным сырьевым материалом в том числе и на территории РФ.

Алюмооксидная керамика обладает высокими показателям износостойкости, плотности, твердости, прочности при изгибе, стойкости к химически агрессивным средам и коррозии и, благодаря таким высоким характеристикам, используется для производства самых различных изделий, начиная от абразивных инструментов и заканчивая бронежилетами и биоматериалами.

По показателю “предел прочности” (Р до 665 МПа) алюмооксидная керамика превосходит сплав Sanicro 25 (Р = 500 МПа), который был разработан для следующего поколения угольных энергетических котлов: так называемых усовершенствованных котлов, работающих на ультра (супер) - сверхкритических паровых циклах. Он идеально подходит для труб подогревателя и пароперегревателя в этих новых системах и позволяет использовать материал для транспортировки теплоносителя, имеющего температуру до 700°C.

Алюмооксидная керамика обладает значительно меньшей плотностью (макс. 3,98 г/см3) по сравнению с любыми металлическими сплавами и при этом может эксплуатироваться при температуре до 1840°C. Обладая высокой прочностью - по шкале Мооса, её твердость достигает 9 единиц (уступает лишь алмазу), она практически не имеет предела срока эксплуатации.

Алюмооксидная керамика отлично сваривается методом диффузионной сварки. Из современного уровня развития техники известно, что оптимальный режим диффузионной сварки стыковых соединений труб предусматривает нагрев стыкуемой зоны до 1500°C с выдержкой в течение 1-го часа при давлении 10 МПа. При этом предварительно на свариваемые концы трубок наносится паста из наночастиц оксида магния (MgO). Значимым является и то, что такая сварка, которая обеспечивает высокое качество сварного соединения может осуществляться без условия присутствия вакуума [2].

Алюмооксидная керамика высокого качества изготавливается из наночастиц оксида алюминия, которые могут быть получены за счет использования процесса сверхкритического водного окисления (Supercritical Water Oxidation) хорошо известного современному уровню развития техники.

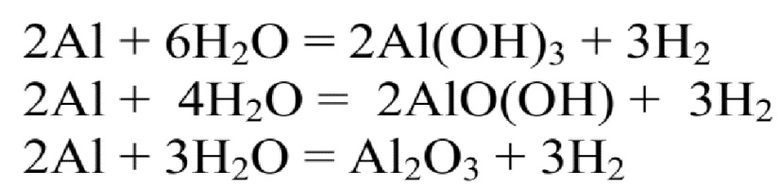

Существуют три возможные реакции алюминия с водой:

Первым возможным продуктом реакции является Al(OH)3 (байерит). Вторым возможным продуктом реакции является AlO(OH) (бемит). Третьим возможным продуктом реакции является Al2O3 (оксид алюминия), который и необходим для производства алюмооксидной керамики. Эти продукты реакции различаются по степени гидратации*. Все три из них выделяют одинаковое количество водорода по отношению к количеству алюминия, вступившего в реакцию, но различаются количеством воды, которое требуется для реакции.

*Примечание: гидратация - присоединение молекул воды к молекулам или ионам. Гидратация является частным случаем сольватации - присоединения к молекулам или ионам веществ молекул

Реакция производства наночастиц оксида алюминия является высоко экзотермичной - примерно, 15 МДж/кг алюминиевого порошка.

От комнатной температуры до 280°C, Al(OH)3 является наиболее стабильным продуктом, в то время как при 280-480°C, AlO(OH) наиболее стабильны. Выше 480°C (температура сверхкритической воды (СКВ)) Al2O3 является наиболее стабильным продуктом.

Таким образом, понятно, что для производства наночастиц оксида алюминия требуется СКВ, которая должна иметь температуру выше 480°C; преимущественно, 530-550°C.

В Патенте РФ № 2671880 (2017 г.) детально описан процесс синтеза наночастиц оксида алюминия в реакторе окисления неорганических соединений, который подсоединен к Генератору ультра-сверхкритической воды (УСКВ) и расположен за ним.

В качестве Генератора УСКВ при производстве наночастиц оксида алюминия может быть использован Генератор УСКВ, известный из Патента РФ № 2726702 от 26 сентября 2029 г. “Генератор ультра-сверхкритического рабочего агента”.

Сырьем для производства наночастиц оксида алюминия методом сверхкритического водного окисления служит, например, алюминиевый порошок ПА-3.

Сущность заявленного изобретения поясняется графическими материалами, на которых:

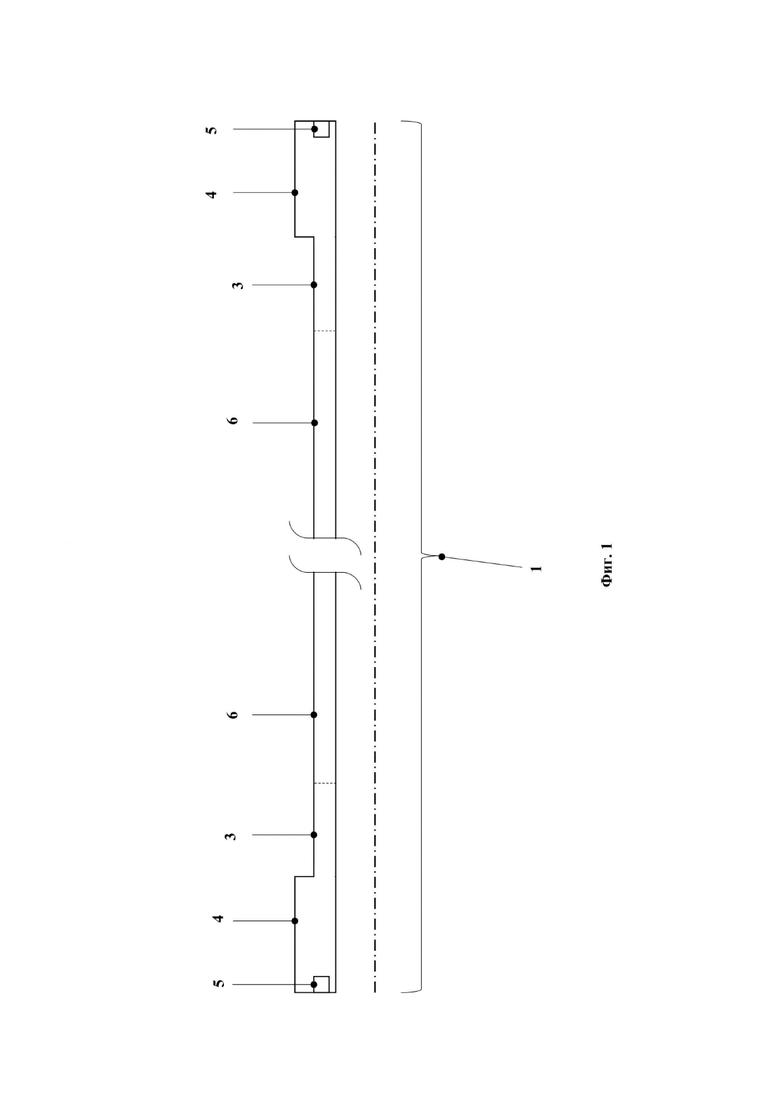

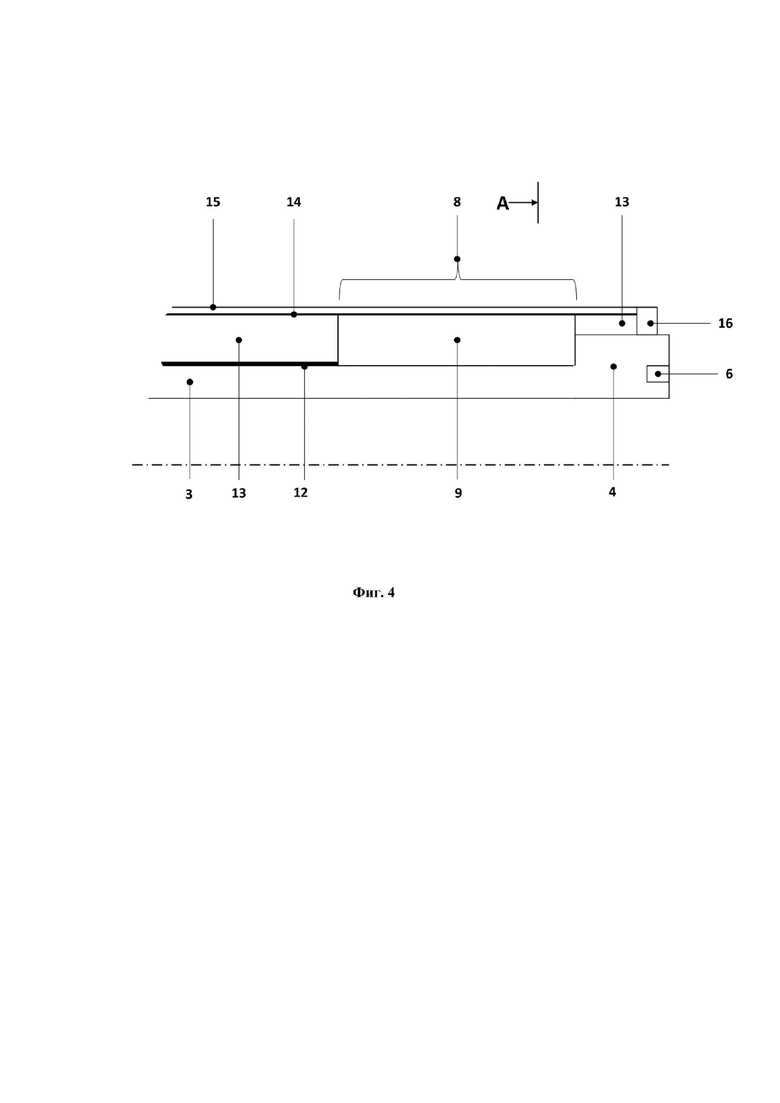

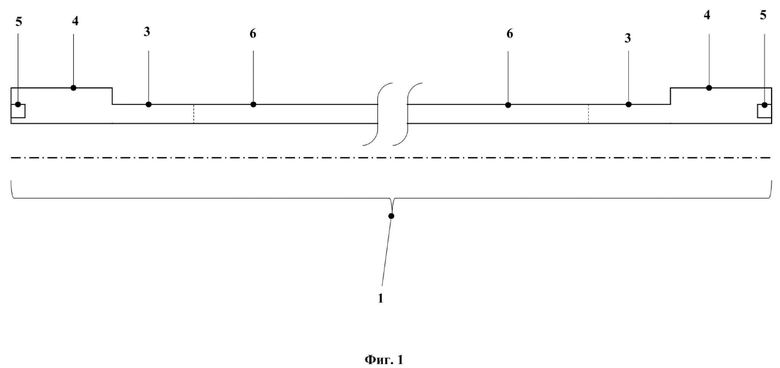

- на фиг. 1 - продольный разрез НКТ 1;

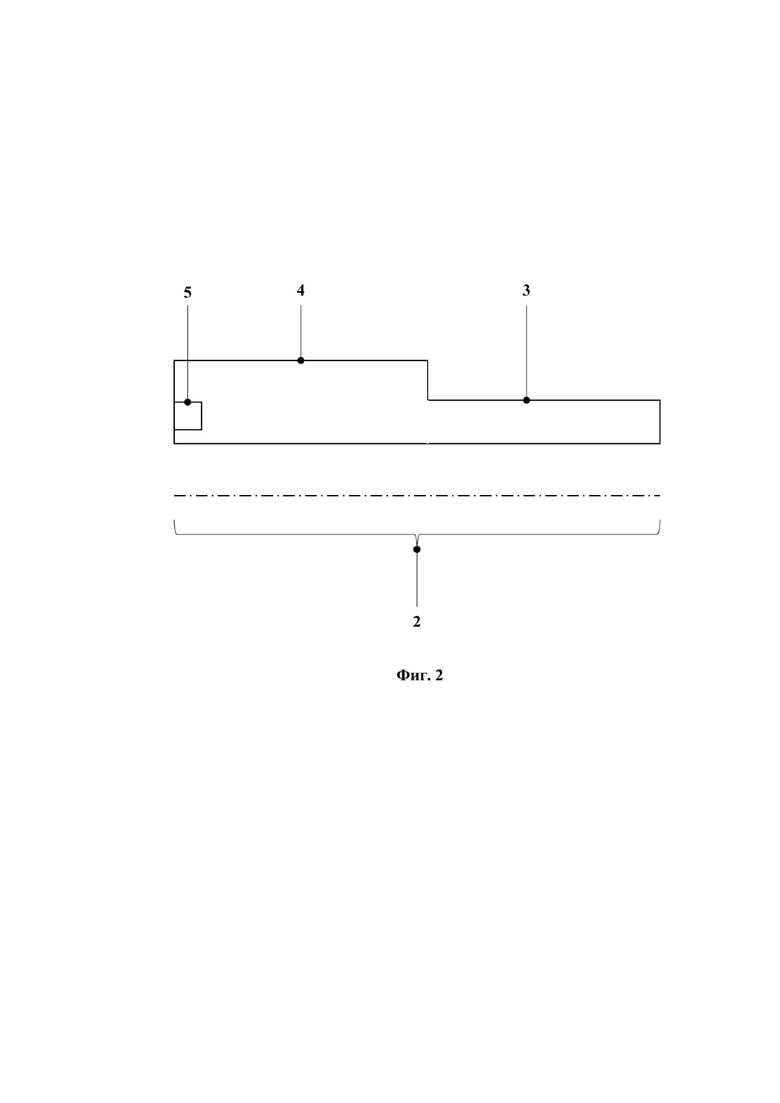

- на фиг. 2 - отдельная секция НКТ 2, продольный разрез;

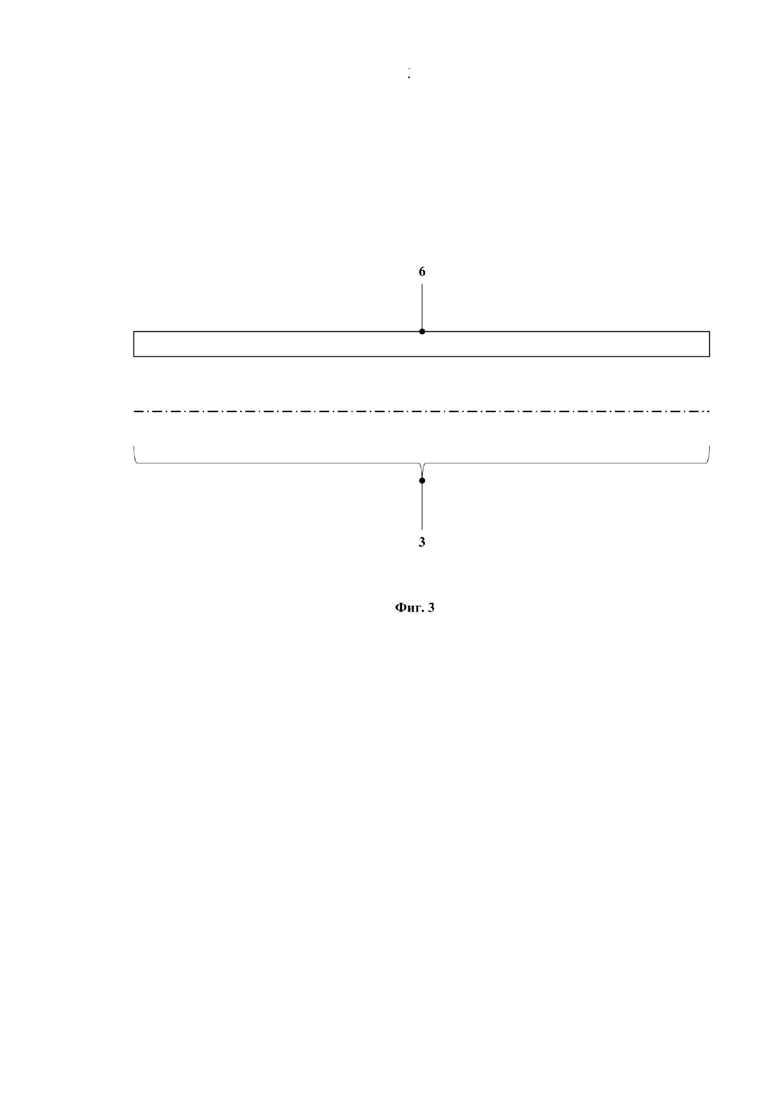

- на фиг. 3 - отдельная секция НКТ 3, продольный разрез;

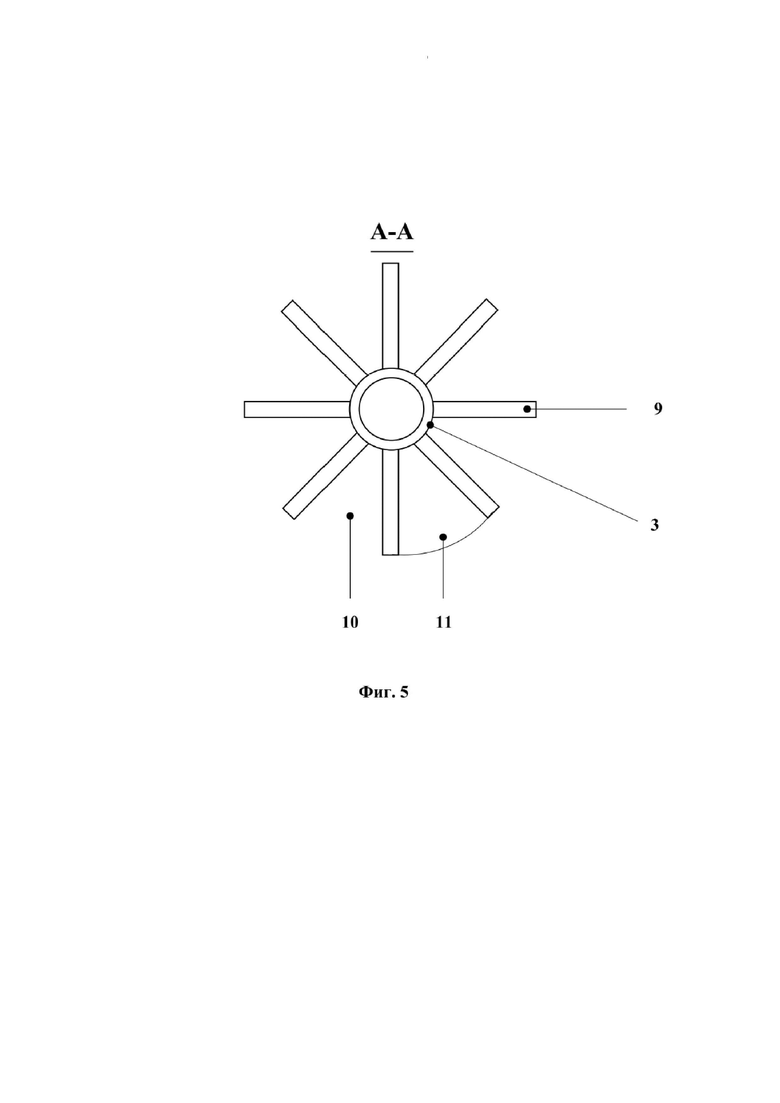

- на фиг. 4 - НКТ с ТИП, продольный разрез;

- на фиг. 5 - разрез А-А по фиг. 4 (разрез по зоне захвата). Кожух с покрытием внутренней поверхности кожуха вторым теплоотражающем покрытием не показан.

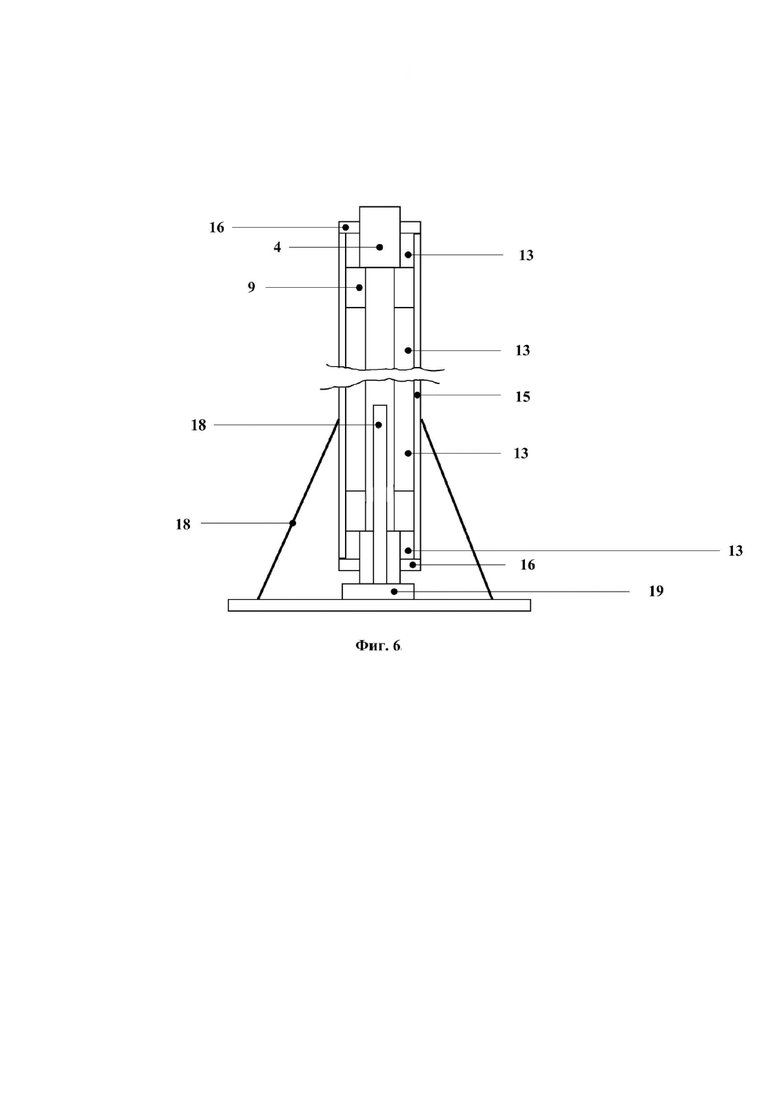

- на фиг. 6 - нанесение ТИП на НКТ.

Также заявленное изобретение поясняется на примере НКТ с ТИП с последующем использованием безрезьбовых муфт при их сборке в колонну НКТ с ТИП (при использовании резьбовых муфт высаженные концы НКТ с ТИП будут иметь другую конструкцию).

НКТ 1 (фиг. 1) состоит из двух типов отдельных секций НКТ, изготовленных из названных выше материалов, например, методом ГП или ГИП - отдельная секция НКТ 2 2 (фиг. 2) и отдельная секция НКТ 3 3 (фиг. 3), соединенные между собой с использованием диффузионной сварки. При этом для изготовления НКТ 1 всегда используют две отдельные секции НКТ 2 2 длинной до 1000-1500 мм и несколько отдельных секций НКТ 3 3 (две или три отдельные секции НКТ 3 3 в зависимости от их длины) длинной от 3000 до 4500 мм. В силу особенностей технологий формирования изделий (труб) из названных выше материалов изготовление отдельной секции НКТ 3 3, имеющей длину более 4500-4800 мм или единой НКТ 1 длиной 10000-12000 мм не представляется возможным.

Отдельная секция НКТ 2 2 состоит из трубы 3 с высаженным концом трубы 4. На торце высаженного конца трубы 4 установлена проставка 5, выполненная из висмута или из сплавов висмута с другими металлами, например, сплав висмута с оловом или сплав висмута со свинцом и др.

Проставка 5, выполненная из висмута или из его сплавов, выполняет функцию герметизирующей прокладки и работает следующим образом.

Под действием высокой температуры теплоносителя, транспортируемого по НКТ с ТИП проставка 5 постепенно нагревается и, по достижении температуры своего плавления (Т=271,4°C), переходит в жидкое

состояние и, имея более высокую плотность, чем, например, сверхкритическая вода, надежно герметизирует стыки НКТ, например с другим НКТ или с резьбовой муфтой.

Если проставка 5 выполнена из висмута или сплава, содержащего висмут, то еще до перехода проставки 5 из твердого состояния в жидкое, некоторая часть теплоносителя через стык, образованный прижимными поверхностями стыкуемых НКТ (торец одной НКТ стыкуется к торцу другой НКТ в случае использования безрезьбовой муфты) или НКТ с резьбовой муфтой (на чертеже не показано), попадает в объем, в котором находится проставка 5. В результате химической реакции при взаимодействии теплоносителя в форме ультра-сверхкритической или сверхкритической воды с висмутом проставки 5 синтезируются твердые наноразмерные частицы оксидов металлов (например, оксид висмута (Bi2O3)), которые достаточно быстро кольматируют микро и наноразмерные флюидопроводящие каналы в стыке, образованном стыкуемыми НКТ с ТИП 7. По мере нагрева проставка 5 постепенно переходит из твердого состояния в жидкое состояние, окончательно герметизируя стыки стыкуемых НКТ с ТИП.

Отдельная секция НКТ 3 3 (фиг. 3) состоит, собственно, из трубы 6, изготовленной из названных выше материалов и композиционно из тех же самых материалов, из которых изготовлены отдельные секции НКТ 1 1.

Продольный разрез НКТ с ТИП 7 в собранном виде представлен на фиг. 4.

На трубе 3, у ее концов до высаженного конца трубы 4 образована зона захвата 8, предназначенная для захвата НКТ с ТИП 7 гидравлическим ключом и/или спайдером при проведении монтажно-демонтажных работ по сборке (разборке) колонны НКТ.

Зона захвата 8 выполнена в форме продольных ребер жесткости 9, которые приварены диффузионной сваркой к концу трубы 3 до высаженного конца трубы 4 и упираются в высаженный конец трубы 4. Приваренные диффузионной сваркой продольные ребра жесткости 9 образуют ячейки 10 для размещения в них ТИП 11 (фиг. 5). Количество приваренных с использованием диффузионной сварки продольных ребер жесткости зависит от того, насколько прочной должна быть зона захвата, что, в свою очередь, зависит от веса колонны НКТ; минимальное количество составляет 6 продольных ребер жесткости.

Минимальная длина зоны захвата составляет 300-350 мм.

В качестве ТИП используются трехслойное теплоизолирующее покрытие.

Первый слой ТИП представлен первым теплоотражающим покрытием в виде нержавеющей зеркальной ленты 12 толщиной от 0,02 до 3 мм производства, например, российской компании “ГК Нержавеющая Лента” (г. Москва), намотанной на НКТ с приваренными ребрами жесткости 9 (на чертеже не показано). Назначение такого теплоотражающего покрытия - снизить тепловые потери за счет установки лучевого барьера. Нержавеющая зеркальная лента ВА (зеркальная поверхность) способна отразить, как и алюминиевая лента до 95% излучения, которое бы поглотил следующий слой ТИП.

В заявленном изобретении вместо алюминиевой фольги используется нержавеющая лента (фольга), так как алюминиевая лента не может быть использована для намотки непосредственно на НКТ в силу высокой температуры теплоносителя (до 700°C). Температурный предел применения алюминиевой фольги не превышает 550 - 600°C.

Следующий второй слой ТИП представлен вакуумными (или более доступными в РФ алюмосиликатными микросферами) микросферами, а в качестве связующего материала используется жидкое стекло, которое способно выдерживать высокие температуры - до 1200°C. Коэффициент теплопроводности такой теплоизоляции, наиболее близким аналогом которой является жидкая теплоизоляция, составляет, примерно, 0,06 Вт/(м*К).

Жидкое стекло приготавливается из сухого концентрата (СК) для скоростного приготовления водных растворов жидкого стекла (производство компапнии “Экос”, г. Челябинск), используемого в качестве связующего материала для различных целей, в том числе для обмазок металлических сварных электродов, футеровок сталеплавильных электропечей, разливочных ковшей, при изготовлении литейных форм и стержней и т.д.

Наиболее значимыми качеством такой теплоизоляции 13 является её способность работать в условиях высоких температур, водонепроницаемость, относительно высокая прочность и долговечность применения.

Третий слой ТИП представлен вторым теплоотражающем покрытием, а именно термостойкой серебрянкой 14 - например, эмалью “Москвичка КО-8101”, способной работать в температурном диапазоне от - 60°C до +600°C. Термостойкая серебрянка 14 наносится любым пригодным для этого способом на внутреннюю поверхность защитного кожуха 15.

НКТ с ТИП оснащена защитным кожухом 15. Защитный кожух 15 может быть выполнен в виде трубы, предпочтительно, из нержавеющей стали, толщиной 1 - 10 мм. При сборке НКТ с ТИП к торцам защитного кожуха 15 крепятся (предпочтительно, посредством сварки) кольца 16, обеспечивающие защиту ТИП от воздействия агрессивных сред, влаги и механических повреждений при транспортировке и монтажно-демонтажных работах НКТ с ТИП 7.

Альтернативно защитный кожух может быть выполнен в виде стеклопластиковой трубы или карбоновой трубы (например, материал “Аристар-ЕТ”, компания ООО “НИИКАМ”, РФ) с расчетными толщинами стенок этих труб, но не менее 0,5 мм.

НКТ с ТИП изготавливают следующим образом.

Процесс изготовления НКТ с ТИП 7 поясняется на основании использования высококачественной алюмооксидной керамики с содержанием оксида алюминия 98-99,9%.

Изготовление двух типов отдельных секций НКТ 1 1, преимущественно, осуществляют с использованием известной современному уровню развития техники технологии одноосного статического прессования, а именно, горячего прессования при температуре спекания 1200-1300°C и давлении от 20 до 40 МПа.

На трубе 3, у ее концов до высаженного конца трубы 4 образована зона захвата 8, предназначенная для захвата НКТ с ТИП 7 гидравлическим ключом и/или спайдером при проведении монтажно-демонтажных работ по сборке (разборке) колонны НКТ.

Зона захвата 8 выполнена в форме продольных ребер жесткости 9, которые приварены с использованием известному современному уровню развития техники диффузионной сваркой к концу трубы 3 до высаженного конца трубы 4 и упираются в высаженный конец трубы 4.

Для осуществления диффузионной сварки ребер жесткости 9 к концу трубы 3 зону захвата 8 и ребра жесткости 9 нагревают до 1500°C, предварительно нанеся на свариваемые соединения пасту оксида магния (MgO), изготовленную из крупных частиц, микрочастиц и, предпочтительно, наночастиц оксида магния. Ребра жесткости 9 прижимают к концу трубы 3 с усилием равным от 5 до 20 МПа, поддерживая температуру в зоне сварного шва равной 1500°C в течении от 0,5 до 3-х часов и, преимущественно, в течение 1 часа. Через 1 час ребра жесткости 9 приварены к концу трубы 3.

После изготовления двух отдельных секций НКТ 2 2 длиной 1000 мм с приваренными ребрами жесткости 9 и трех отдельных секций НКТ 3 3 длиной 3000 мм осуществляют их сварку с использованием известной современному уровню развития техники диффузионной сварки. При этом перед сваркой на все свариваемые торцы отдельных секций НКТ 2 2 и НКТ 3 3 в единую полноценную НКТ наносится паста оксида магния (MgO). В процессе сварки свариваемые участки нагревают до температуры 1500°C, выдерживают, преимущественно, 1 час под давлением 10 МПа. При этом такой процесс диффузионной сварки не требует условий вакуума, что значительно упрощает реализацию этого процесса и удешевляет его.

Следует отметить, что использования пасты оксида магния существенно повышает качество сварного шва и сварных соединений 19 в целом.

Полноценное НКТ без ТИП и кожуха 15 изготовлено (на фиг. не показано).

Далее осуществляем намотку первого теплоотражающего покрытия на НКТ. В качестве теплоотражающего материала используется нержавеющая зеркальная ленты (ВА - зеркальная поверхность) 12 толщиной от 0,02 до 3 мм производства российской компании “ГК Нержавеющая Лента” (г. Москва).

После нанесения на НКТ первого теплоотражающего покрытия приступаем к приготовлению основного теплоизолирующего слоя путем смешения алюмосиликатных микросфер марки “АНМ-150” (диаметр до 150 мкм) производства компании “ФорэСфера” (г. Екатеринбург) с сухим концентратом для приготовления жидкого стекла производства компании “Экос”, г. Челябинск.

Алюмосиликатные микросферы обладают следующими качествами:

1. Правильная сферическая форма.

Экономичность. Шарообразному наполнителю необходимо минимальное количество связующего материала для увлажнения боковой поверхности - уплотнитель любой иной формы потребует большего расхода смол, крепителя, воды и т.п.

Качество. Сферы правильной формы обеспечивают эффективное соотношение площади поверхности к занимаемому объему и компактную укладку: коэффициент укладки составляет 60-80% от теоретической. Таким образом, алюмосиликатная микросфера имеет меньшую усадочную деформацию, чем уплотнители с ломаной формой.

Удобство. Круглая форма наполнителя придает материалам хорошую растекаемость: их легко подавать (в т.ч. самотеком), удобно наносить на поверхности - вручную шпателем, распылять под давлением, нагнетать насосом и т.п.

2. Низкая плотность и высокая прочность.

Плотность алюмосиликатной микросферы кратно ниже, чем у прочих минеральных наполнителей (насыпная плотность алюмосиликатной микросферы - 0,32-0,37 г/см3, истинная плотность - 0,58-0,69 г/см3), следовательно, ее удобнее смешивать и экономичнее транспортировать. При этом прочность микросферы позволяет выдерживать гидростатические давления свыше 100 атм. (толщина стенок микросферы составляет от 2 до 10 мкм, плотность материала стенок - 2,5 г/см3). Предел прочности алюмосиликатной микросферы на сжатие - 150-280 кг/см2, твердость по шкале мооса - 5-6.

3. Малая реакционная способность.

Алюмосиликатная микросфера не влияет на химический состав и реакционные свойства большинства смесей, в которых участвует в качестве наполнителя. Основные компоненты фазово-минерального состава микросфер - алюмосиликатная стеклофаза, муллит, кварц. Основа химического состава - кремний, алюминий, железо. Газовая фаза внутри микросфер состоит из азота и диоксида углерода. Микросфера ph-нейтральна и устойчива к кислотам и щелочам.

4. Высокая температура плавления и низкая теплопроводность.

Алюмосиликатная микросфера не теряет своих свойств при нагревании до 980°C, плавится - при 1400-1500°C. При этом алюмосиликатная микросфера имеет низкую теплопроводность, что придает материалам высокие теплоизолирующие качества, позволяет создавать огнеупорные покрытия [3].

После смешения смесь, состоящая из алюмосиликатных микросфер и сухого порошка для приготовления жидкого стекла (пропорции определяются экспериментальным путем), смешивается с водой. Как правило из 1 тонны сухого порошка получается от 2-х до 4-х тонн жидкого стекла. Требуемая плотность жидкого стекла задается только количеством добавляемой к сухой смеси воды. Такая теплоизоляция 13 может использоваться при температуре до 1200°C.

Наносят данную теплоизоляцию 13 на поверхность НКТ, уже до этого обмотанную первым теплоотражающим покрытием 12, следующим образом (фиг. 6).

Защитный кожух 15 с приваренным к одному из концов НКТ кольцом 16, на внутреннюю поверхность которого предварительно нанесено второе теплоотражающее покрытие - например, эмаль “Москвичка КО-8101”, любым пригодным для этого способом, устанавливают вертикально так, чтобы приваренное кольцо 16 оказалось бы в нижней части НКТ. Установленный вертикально защитный кожух 15 закрепляют опорами 17 и помещают НКТ в защитный кожух 15, надевая её на внутренний центратор 18.

Пустое пространство, образованное наружной поверхностью НКТ с нанесенным на его поверхность первым теплоотражающим покрытием 12 и внутренней поверхностью защитного кожуха 15 с нанесенной на него вторым теплоотражающим покрытием 14 заполняют жидкой теплоизоляцией 13. Для её уплотнения используют вибратор 19. После отвердевания теплоизоляция 13 готова к использованию.

До отвердевания теплоизоляции 13 на верхнюю часть (верхний торец) НКТ с ТИП 7 приваривают второе кольцо 16. В этом случае жидкая теплоизоляция 13, находящаяся в жидком состоянии, плотно прилегает и хорошо закрепляется на внутренней поверхности второго кольца 16.

НКТ с ТИП 7 изготовлено и готово к применению.

В процессе эксплуатации собранной колонны НКТ с ТИП 7, проставки 5 повышают степень герметичности стыка в случае использования безрезьбовой муфты.

В конструкции НКТ с ТИП 7 используется, преимущественно, высококачественная (99,8-99,9 % Al2O3) алюмооксидная керамика, обладающая требуемыми для НКТ, транспортирующую РАВ в форме УСКВ или СКВ, высоким показателям предела прочности, износостойкости, плотности, твердости, прочности при изгибе, стойкости к химически агрессивным средам и коррозии.

Таким образом, получена НКТ с ТИП 7, сочетающая в себе простоту конструкции, простоту изготовления, относительно низкую себестоимость производства, достаточные теплоизолирующие характеристики, надежность и длительный срок эксплуатации в условиях присутствия агрессивной среды (УСКВ или СКВ), а также одновременно высоких температур (до 700°C) и давления (до 60 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2024 |

|

RU2839499C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2704405C1 |

| Насосно-компрессорная труба с теплоизоляционным покрытием | 2022 |

|

RU2780036C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

| УЗЕЛ ГЕРМЕТИЧНОСТИ СОЕДИНЕНИЙ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2019 |

|

RU2702033C1 |

| Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов и устройство для его реализации | 2018 |

|

RU2704686C1 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726703C1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704684C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

Изобретение относится к нефтегазовой промышленности, в частности к конструкциям насосно-компрессорных труб для нагнетания в углеводородсодержащий пласт рабочего агента воздействия в форме ультра-сверхкритического или сверхкритического флюида. Предлагаемое изобретение - насосно-компрессорная труба (НКТ), содержащая трубу, наружная поверхность которой первым слоем обмотана первым теплоотражающим материалом - фольгой из нержавеющей стали. Далее вторым слоем размещено теплоизоляционное покрытие, закрытое сверху защитным кожухом, на внутреннюю поверхность которого нанесен второй теплоотражающий материал - термостойкая серебристая эмаль. Две теплоизолированные зоны захвата предназначены для захвата трубы гидравлическим ключом или спайдером при монтаже-демонтаже НКТ. НКТ изготовлена из алюмооксидной керамики с содержанием оксида алюминия более 95% и смеси частиц из оксидов металлов и неметаллов и не оксидов металлов и неметаллов до 5%. Каждая теплоизолированная зона захвата оснащена обращенными наружу ребрами жесткости, закрепленными на поверхности трубы методом диффузионной сварки, образующими ячейки для размещения в них теплоизоляционного покрытия. Достигается технический результат – повышение теплоизолирующих свойств теплоизоляционного покрытия, надежности и герметичности стыковки насосно-компрессорных труб при сборке их в колонны. 6 з.п. ф-лы, 6 ил.

1. Насосно-компрессорная труба (НКТ), содержащая трубу, наружная поверхность которой первым слоем обмотана первым теплоотражающим материалом - фольгой из нержавеющей стали и далее вторым слоем размещено теплоизоляционное покрытие, закрытое сверху защитным кожухом, на внутреннюю поверхность которого нанесен второй теплоотражающий материал - термостойкая серебристая эмаль, две теплоизолированные зоны захвата, предназначенные для захвата трубы гидравлическим ключом или спайдером при монтаже-демонтаже НКТ, отличающаяся тем, что труба НКТ изготовлена из алюмооксидной керамики с содержанием оксида алюминия более 95% и смеси частиц из оксидов металлов и неметаллов и не оксидов металлов и неметаллов до 5%, каждая теплоизолированная зона захвата оснащена обращенными наружу ребрами жесткости, закрепленными на поверхности трубы методом диффузионной сварки, образующими ячейки для размещения в них теплоизоляционного покрытия.

2. НКТ по п. 1, отличающаяся тем, что изготовлена из крупных частиц от 2500 до 10000 нм по отдельности или из смеси таких крупных частиц.

3. НКТ по п. 1, отличающаяся тем, что изготовлена из микрочастиц от 100 до 2500 нм по отдельности или из смеси таких микрочастиц.

4. НКТ по п. 1, отличающаяся тем, что изготовлена из наночастиц по отдельности или из смеси таких наночастиц, имеющих размер от 0,1 до 100 нм.

5. НКТ по п. 1, отличающаяся тем, что размер частиц оксида алюминия составляет от 0,1 до 100 нм.

6. НКТ по п. 1, отличающаяся тем, что смеси частиц из оксидов металлов и неметаллов и не оксидов металлов и неметаллов представляют собой наночастицы диоксида циркония, оксида марганца, оксида магния, оксида кремния, оксида железа, оксида хрома, диоксида титана и оксида вольфрама, карбида кремния, нитрида кремния, карбида бора, никеля или хрома.

7. НКТ по п. 1, отличающаяся тем, что в качестве теплоизоляционного покрытия на наружной поверхности трубы вторым слоем использован теплоизоляционный материал, композиционно состоящий из алюмосиликатных микросфер и в качестве связующего - отвердевшего жидкого стекла, приготовленного из сухого концентрата жидкого стекла.

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2704405C1 |

| Способ получения препаратов почвенных структурообразователей | 1960 |

|

SU139433A1 |

| 0 |

|

SU156386A1 | |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

| CN 104632090 A, 20.05.2015 | |||

| CN 110699581 A, 17.01.2020 | |||

| CN 114427354 A, 03.05.2022. | |||

Авторы

Даты

2024-12-28—Публикация

2024-06-05—Подача