Группа изобретений относится к нефтегазовой промышленности и может быть использована для интенсификации добычи нефти низкопроницаемых пород, молекулярной конверсии нефти низкопроницаемых пород и битуминозной нефти в более легкие нефти, внутрипластовой генерации синтетических углеводородов из твердого органического вещества - керогена и из битуминозной нефти, а также для добычи молекулярно модифицированных и частично облагороженных термобитумов и тяжелых нефтей из нефтекерогеносодержащих пластов без использования водного гидравлического разрыва пласта (ГРП) или водного многостадийного ГРП.

В настоящее время открыты месторождения (свиты) углеводородов, основной углеводородный потенциал которых заключен не в подвижных нефтях, а в неподвижном керогене, а также в неподвижных и/или малоподвижных битуминозных нефтях. К таким свитам относятся, в частности, североамериканские Баккен / Три Форкс, Игл Форд, Пермский бассейн (США), Парижский бассейн (Франция), Нижне-саксонский бассейн (Германия), Западно-нидерландский бассейн (Нидерланды), Бассейн Вилд (Великобритания), формация  (Венгрия), формация Вака Муэрта (Аргентина), а также российские баженовская, доманиковая, фроловская, тюменская и хадумская свиты.

(Венгрия), формация Вака Муэрта (Аргентина), а также российские баженовская, доманиковая, фроловская, тюменская и хадумская свиты.

Баженовскую и доманиковую свиты часто сравнивают с основными североамериканскими нефтеносными сланцевыми плеями, такими как, Баккен / Три Форкс, Игл Форд и Пермский бассейн, промышленное освоение которых, в связи с быстрым падением дебита скважин, реализуется за счет интенсивного разбуривания, использования, преимущественно, длинноствольных горизонтальных скважин (длина горизонтального участка горизонтальных скважин - 3000 и более метров) и многостадийного (40 и более стадий) ГРП.

Несмотря на то, что в продуктивных пластах Баккена / Три Форкс, Игл Форд и Пермского бассейна углеводороды присутствуют в нескольких формах: нефть низкопроницаемых пород; битуминозная нефть; кероген (твердое органическое вещество), объектом добычи в настоящее время является исключительно подвижная нефть низкопроницаемых пород/нефть плотных пород. Кероген, а также неподвижная или малоподвижная битуминозная нефть в активную разработку не вовлечены. Схожий с Баккен / Три Форкс, Игл Форд и Пермским бассейном добычной сценарий нефтедобывающими компаниями реализуется и в Аргентине при разработке нефтеносного сланцевого плея Вака Муэрта («Дохлая корова»).

В Европе промышленной добычи углеводородов из нефтеносных сланцевых плеев пока не ведется, а разработка формации Вака Муэрта только недавно началась. Именно поэтому мы далее проводим сравнение баженовской свиты, преимущественно, с североамериканскими нефтеносными сланцевыми плеями, которые активно разрабатываются уже многие годы.

Продуктивные пласты нефтеносных сланцевых плеев Баккен / Три Форкс, Игл Форд и Пермского бассейна имеют сравнительно высокое качество - они достаточно однородные, хрупкие и, главное, мощные. Именно последнее обстоятельство и позволяет за счет использования длинноствольных горизонтальных скважин и многостадийного ГРП сформировать в их продуктивных пластах огромный дренируемый объем - от 30 до 40 млн. м3 из расчета на одну скважину. В подобной благоприятной ситуации при цене на нефть от 60 до 80 долларов за баррель, коэффициент извлечения нефти (КИН) после проведения многостадийного ГРП, равный в среднем 6-ти процентам, является вполне достаточным для прибыльного преодоления проектной точки безубыточности, что, собственно, и доказала практика североамериканского «сланцевого бума».

Основная проблема баженовской и доманиковой свит, а также большинства европейских нефтеносных сланцевых плеев, заключается в качественном отличии их продуктивных пластов от продуктивных пластов наиболее известных североамериканских нефтеносных сланцевых плеев. Так, продуктивные пласты баженовской свиты лишь внешне схожи с продуктивными пластами Баккена / Три Форкс, Игл Форд и Пермского бассейна по глубине залегания, проницаемости, присутствию в них нефти низкопроницаемых пород, битуминозной нефти, и керогена. Особенностью продуктивных пластов баженовской свиты является то, что они менее однородны, более пластичны и их толщина в «сладких пятнах», как правило, не превышает 40 метров.

Неоднородность продуктивных пластов создает проблемы при освоении месторождений, а их пластичность снижает эффективность многостадийного ГРП; но главная особенность баженовских продуктивных пластов заключается в их относительно малой мощности. Именно негативное сочетание названных выше трех факторов не позволяет сформировать на баженовской свите из расчета на одну скважину дренируемый объем более 3-4 млн. м3. Содержащейся в таком относительно небольшом дренируемом объеме нефти низкопроницаемых пород при существующем уровне мировых цен на нефть и проектном КИН (до 10%) недостаточно для организации рентабельных добычных проектов на баженовской свите.

Средняя толщина продуктивных пластов Парижского бассейна составляет 50 метров, Нижне-саксонского и Западно-нидерландского, - 30 метров.

Таким образом, недостаточная мощность продуктивных пластов баженовской (и доманиковой) свиты, в сочетании с их высокой неоднородностью и пластичностью, является основной причиной прогнозируемой экспертами убыточности баженовских добычных проектов в случае, если они будут нацелены на извлечение из ее продуктивных пластов исключительно нефти низкопроницаемых пород. Из приведенного выше следует, что экономически эффективное освоение баженовской (и доманиковой) свиты, в силу ее качественного отличия от североамериканских нефтеносных сланцевых плеев, возможно только при выполнении условия вовлечения в активную разработку дополнительного углеводородного ресурса -неподвижного керогена и неподвижной и/или малоподвижной битуминозной нефти, что предполагает применение тепловых технологий - технологий, основанных на воздействии на продуктивный пласт, как минимум, рабочим агентом воздействия в форме чистой воды в сверхкритическом состоянии.

Тепловая технология, использование которой может оказаться успешной на баженовской и доманиковой свитах, должна, безусловно, как минимум, вовлекать в активную разработку кероген и битуминозную нефть, обеспечивать увеличение проницаемости продуктивных пластов свит, а также их реэнегизацию - повышение внутренней энергии продуктивного пласта, его внутрипластового давления при условии снижения степени молекулярной блокировки флюидопроводящих каналов и отбора высокотехнологичной нефти (ВТН) (ВТН, - это смесь молекулярно модифицированной и частично облагороженной нефти низкопроницаемых пород, молекулярно модифицированной и частично облагороженной битуминозной нефти и синтетической нефти сгенерированной в продуктивном пласте, преимущественно, из керогена и битуминозной нефти.) через зоны продуктивного пласта с увеличенной проницаемостью, в том числе и за счет карбонизации остаточных внутрипластовых углеводородов, преимущественно, в околоскважинном объеме продуктивного пласта.

Приведенное выше справедливо также и по отношению к иным свитам (абалакская, фроловская, тюменская и хадумская), находящихся на территории Российской Федерации, европейским нефтеносным сланцевым плеям, а также по отношению к Пермскому бассейну.

В настоящее время при добыче углеводородов тепловые технологии используются довольно широко. Из уровня техники известны различные способы теплового воздействия на продуктивный пласт, например:

- с использованием электрических тэнов (SHELL In-Situ Conversion Process (ICP));

- за счет организации химических экзотермических реакций в продуктивном пласте с инжектированием в него различных реагирующих веществ - бинарных смесей (патент РФ 2401941, МПК E21B 43/22, 2009 г.);

- электромагнитного или радиочастотного нагрева продуктивного пласта (Schlumberger и Phoenix-Wyoming, Inc.);

- за счет организации внутрипластового окисления/сжигания некоторой части внутрипластовых углеводородов (АО «РИТЭК» и ОАО «Зарубежнефть») (патент РФ №2403383, МПК E21B 43/24, 2010 г., патент РФ №2418944, МПК E21B 43/24, 2011 г.);

- за счет внесения энтальпии в продуктивный пласт путем принудительной закачки в него высокотемпературного рабочего агента высокого давления в форме сверхкритической воды, насыщенной углекислым газом в сверхкритическом состоянии (патент РФ №2576267, МПК E21B 43/24, 2015 г.).

Если принять во внимание наноразмерную невысокую пористость (примерно, 10%) и низкую проницаемость продуктивных пластов баженовской и доманиковой свит (в среднем, 0,1 мД), а также значительную глубину их залегания (примерно, до 3500 метров), то остается только три реальных способа осуществить нагрев их продуктивных пластов, а именно:

- организовать внутрипластовое сжигание/окисление некоторой части внутрипластовых углеводородов, содержащихся в их продуктивных пластах;

- организовать в продуктивном пласте экзотермическую химическую реакцию за счет инжектирования в него различных реагирующих веществ, составляющих бинарную смесь;

- внести тепло в продуктивный пласт путем принудительной закачки в него высокотемпературного рабочего агента воздействия высокого давления.

Такие технологии, в принципе, известны из уровня техники.

Так, например, известен способ (патент РФ №2403383, МПК E21B 43/24, 2010 г.) разработки нефтяной залежи путем бурения нагнетательных и добывающих скважин, закачки в нагнетательные скважины воздуха, воды, газов горения, выделенных из продукции добывающих скважин, и отбора из добывающих скважин нефти, газов горения и попутных нефтяных газов, при этом предварительно в нагнетательные скважины закачивают теплоноситель для прогрева пласта до температуры не ниже 65°C в окрестности скважины радиусом 5-20 м, закачивают порцию горячей воды в чередовании с растворителем нефти массой 5-150 т на 1 м мощности продуктивного интервала, а также закачивают нагретую водовоздушную смесь, а водовоздушное отношение при пластовом давлении, меньшем 22,064 МПа, определяют из заданного соотношения.

Также известен способ (патент РФ №2418944, МПК E21B 43/24, 2011 г.) разработки нефтекерогеносодержащих месторождений, включающий создание в пласте зоны внутрипластовых окислительных и термодинамических процессов, для чего в пласт через нагнетательную скважину закачивают кислородосодержащую водовоздушную смесь, а термогидродинамические процессы регулируют величиной водовоздушного отношения кислородосодержащей смеси из условия прогрева зоны пласта до температуры не ниже 250°C, для чего определяют оптимальную величину водовоздушного отношения по аналитическому выражению. При этом величину водовоздушного отношения закачиваемой кислородосодержащей смеси циклически повышают и понижают вокруг установленной оптимальной величины с уровнем понижения упомянутой величины ниже 0,001 м3/нм3.

Приведенные выше способы основаны на применении термогазового воздействия на продуктивный пласт и для них характерны следующие общие недостатки, снижающие эффективность их применения на баженовской и доманиковой свитах.

1. Необходимость сжигания части ценных внутрипластовых углеводородов. При реализации данных способов для разогрева продуктивного пласта осуществляют окисление/сжигание некоторой части содержащейся в нем нефти низкопроницаемых пород, имеющей высокую стоимость, и, для извлечения которой, собственно, и организуется сам процесс добычи. Так, для нагрева 1 м3 продуктивного пласта до температуры 400°C требуется энергия равная, в среднем, примерно, 1000 МДж. Известно, что теплота сгорания средней по вязкости нефти равна, примерно, 45 тыс. кДж/кг. Следовательно, для нагрева 1 м3 продуктивного пласта до температуры 400°C необходимо окислить/сжечь 22,22 кг внутрипластовой нефти. Также известно, что в результате теплового воздействия на продуктивные пласты баженовской и доманиковой свит из 1 м3 возможно извлечь от 50 до 80 кг, как нефти низкопроницаемых пород, так и синтетической нефти, сгенерированной из керогена. Таким образом, в результате использования известных способов, объем суммарно извлекаемой нефти уменьшается на 44-27,5%, соответственно, с 50 до 27,7 кг/м3 и с 80 до 57,7 кг/м3. В случае, если для внутрипластового нагрева продуктивного пласта используется кероген, кинетика окисления которого значительно выше кинетики окисления нефти низкопроницаемых пород, то для достижения требуемой величины технологической температуры в продуктивном пласте, по свидетельству самих авторов технологии термогазового воздействия, необходимо «сжечь» от 30 до 50% керогена, содержащегося в продуктивном пласте.

2. Наличие коксообразования. Температура продуктивного пласта в зоне внутрипластовых окислительных реакций может достигать 650°C и более. При продолжительном поддержании такой температуры в безводном продуктивном пласте протекает процесс активного коксообразования. Кокс кольматирует флюидопроводящие каналы, что ведет к снижению эффективности известных способов.

3. Низкая прогнозируемость и управляемость. В пластовых условиях трудно спрогнозировать, какой именно в данный момент времени является температура в зоне осуществления окислительных реакций и, собственно, где она осуществляется. Средств онлайн контроля пока не существует. Это затрудняет процесс принятия решения о том, когда следует приступать к закачке теплой воды или водовоздушной смеси для формирования в пласте сверхкритической воды с последующим формированием локальных очагов внутрипластовой псевдо-сверхкритической среды. С учетом же высокой неоднородности продуктивных пластов и неопределенных зональных концентраций в них нефти низкопроницаемых пород, битуминозной нефти и керогена, точный расчет температуры в продуктивном пласте, понимание того, в каком именно месте продуктивного пласта осуществляются высокотемпературные окислительные реакции, определение моментов начала закачки в продуктивный пласт воды или водовоздушной смеси и остановки закачки - практически, невозможно. Результатом низкой прогнозируемости и низкой управляемости известных способов является то, что в отдельные моменты времени продуктивный пласт или отдельные его области могут либо перегреваться, либо, напротив, недонагреваться, что, в целом, ведет к снижению эффективности известных способов и возможности повреждения нагнетательных и добычных скважин за счет прорыва в них высокотемпературного флюида, преимущественно, по пропласткам (пачкам) с относительно высокой проницаемостью «бажен-баккен» (термин предложен акад. А.Э. Конторовичем).

4. Добыча нефти осуществляется через зону с неизмененной низкой естественной проницаемостью. В известных способах используются, как минимум, две скважины - нагнетательная и добывающая. Из современного уровня техники известно, что в результате теплового воздействия проницаемость продуктивного пласта возрастает. Но данный эффект не используется в известных способах, так как нефть низкопроницаемых пород вытесняется от нагнетательной скважины в сторону добывающей скважины через пластовую зону с неизмененной низкой естественной проницаемостью.

5. Использование двух и более скважин. В известных способах используется несколько скважин - одна нагнетательная и, как минимум, одна добывающая. Это ведет к увеличению капитальных инвестиций и, соответственно, к росту себестоимости добычи углеводородов. По мнению экспертов, разработка продуктивных пластов баженовской свиты с использованием циклического воздействия и только одной скважины представляется более эффективным способом и по состоянию дел на 2015-2016 гг. АО «РИТЭК» изучает возможность использования именно одной скважины для осуществления циклического термогазового воздействия на продуктивный пласт.

6. Использование углеводородных растворителей. Использование углеводородных растворителей, особенно таких, как дизельное топливо, дистиллят нефти или широкая гамма легких ароматических углеводородов повышает себестоимость добычи нефти и ведет к уменьшению экономической эффективности способов, так как некоторая часть доставленных с дневной поверхности скважины в продуктивный пласт углеводородных растворителей (до 50%) становится неизвлекаемой и остается в продуктивном пласте.

7. Основная цель - вытеснение нефти низкопроницаемых пород. В технологии термогазового воздействия основной задачей является внутрипластовая генерация агентов (CO2, угарный газ, легкие углеводородные фракции, азот и водяной пар), вытесняющих из продуктивного пласта в добывающую скважину нефть низкопроницаемых пород. Генерирование синтетической нефти из керогена в технологии термогазового воздействия является второстепенной задачей. Такой концептуальный подход, при котором внутрипластовой генерации синтетической нефти из керогена уделяется меньшее внимание, чем вытеснению из продуктивных пластов нефти низкопроницаемых пород, понижает степень эффективности известных способов, так как основной углеводородный потенциал баженовской (и доманиковой) свиты сосредоточен именно в керогене (403,3 млрд. тонн), а не в нефти низкопроницаемых пород (22 млрд. тонн).

8. Закачка азота. В случае использования в качестве окислителя воздуха или воздуха с повышенным содержанием кислорода в продуктивный пласт закачивается значительное количество азота, присутствие которого в продуктивном пласте понижает степень растворимости диоксида углерода в нефти и таким образом азот отрицательно влияет на снижение плотности и вязкости нефти.

Известны также способы термохимического воздействия на продуктивный пласт с целью повышения его дебита.

Известен (см. патент РФ 2401941, МПК E21B 43/22, 2009 г.) способ термохимической обработки нефтяного пласта за счет организации в нем химических экзотермических реакций с применением реагирующих веществ-так называемых, «бинарных смесей», включающий раздельную закачку в пласт компонентов горюче-окислительного состава (ГОС) и инициатора горения (ИГ) по двум коаксиально расположенным относительно друг друга насосно-компрессорным трубам (НКТ), при этом нижний срез внешней НКТ опущен ниже нижнего среза внутренней НКТ на расстояние, достаточное для обеспечения времени контакта ГОС и ИГ в реакционном объеме. ГОС подают в обрабатываемую зону нефтяного пласта через кольцевое пространство между внешней и внутренней НКТ, ИГ подают по внутренней НКТ при этом, в качестве ГОС используют водный раствор с водородным показателем pH 4-7, включающий, мас. %: селитру 5-25, карбамидно-аммиачную смесь (КАС)-32 - остальное, а в качестве ИГ - водный раствор с pH 12-14, включающий, мас. %: нитрит щелочного металла 15-45, воду - остальное, или борогидрид щелочного металла 15-45, щелочь 3-45, воду - остальное, причем масса ИГ, содержащего нитрит щелочного металла, составляет 1-80% от массы ГОС, масса ИГ, содержащего борогидрид щелочного металла, составляет 1-30% от массы ГОС.

Данный способ основан на термохимическом воздействии на продуктивный пласт. Основным недостатком известного способа является высокая рыночная стоимость компонентов, используемых в бинарной смеси, что существенно ограничивает сферу его применения. В силу высокой стоимости компонентов бинарной смеси известный способ может быть использован исключительно в продуктивных пластах с высокой пористостью и, главное, с высокой проницаемостью. При реализации известного способа период остывания нагретой части продуктивного пласта в околоскважинном пространстве составляет несколько месяцев, а тепла нагретой части продуктивного пласта - вмещающей горной породы должно быть достаточно, чтобы в течение этого времени через нагретую зону к скважине прошло и нагрелось теплом от остывающей околоскважинной горной породы 4-5 порций нефти, каждая из которых равна массе нефти, имевшейся в нагретом объеме продуктивного пласта изначально. То есть, например, если в нагретом околоскважинном объеме продуктивного пласта (V=15000 м3) при его пористости равной 20% изначально содержалось, примерно, 3000 тонн нефти, то при КИН=25% на дневную поверхность, по расчетам авторов, при использовании известного способа может быть извлечено до 3750 тонн нефти (750 тонн (1 порция; КИН = 25%), 5 порций = 3750 тонн нефти). Действительно, это корректно применительно к высокопроницаемым продуктивным пластам, содержащим высоковязкую или тяжелую нефть. Но известный способ не может быть эффективен на нефтеносных сланцевых плеях, имеющих очень низкую проницаемость и относительно небольшую тотальную пористость. При добыче углеводородов из продуктивных пластов нефтеносных сланцевых плеев необходимо рассчитывать только на тот объем углеводородов, который содержится в разогретом объеме продуктивного пласта, так как степень интенсивности реальной «подпитки» углеводородами из периферии низкопроницаемых пластов очень низкая и не превышает нескольких процентов от объема углеводородов, изначально содержавшегося в разогретом объеме продуктивного пласта (внутрипластовая реторта).

Другим недостатком известного изобретения является то, что при разложении в нагретом продуктивном пласте 1 тонны аммиачной селитры (один из реагентов бинарной смеси) образуется, примерно, 200 кг кислорода, который окисляет от 60 до 80 кг нефти. При этом, конечно же, в продуктивном пласте генерируется до 3,2 ГДж тепла, но уничтожается углеводородный ресурс, для добычи которого и осуществляются все нефтедобычные проекты. Использовать ценный и высококачественный углеводородный ресурс для нагрева продуктивного пласта экономически расточительно и не целесообразно, так как при использовании тепловых методов увеличения нефтеотдачи на месторождениях, как правило, в избытке имеется другой, более дешевый и менее востребованный углеводородный ресурс, такой как, например, попутный нефтяной газ.

Известен способ добычи углеводородов с использованием сверхкритического флюида и система для осуществления способа (см. опубликованная заявка US №2014/0224491, 2014 г., "System and Process for Recovering Hydrocarbons Using a Supercritical Fluids"), согласно которым осуществляют в наземном парогенерирующем устройстве получение сверхкритического «первого водного флюида» (вода в сверхкритическом состоянии) с его последующим инжектированием в продуктивный пласт для нагрева внутрипластовых углеводородов, отбор нагретых углеводородов на дневную поверхность скважины и использование «второго водного флюида» (вода в сверхкритическом состоянии) для дополнительного частичного облагораживания отобранных из продуктивного пласта уже частично облагороженных углеводородов в одном из наземных устройств для улучшения их качества с целью облегчения процесса доставки отобранных из продуктивного пласта углеводородов на нефтеперерабатывающий завод для их окончательной переработки. При этом известный способ, может использоваться и для воздействия на продуктивные пласты нефтеносных сланцевых плеев (Shale Oil, англ.) (см. стр. 4, [0035] п. 5.).

Недостатком известного способа является то, что используемые для его осуществления как «первый водный флюид», так и «второй водный флюид», имеют предельно простой композиционный состав и являются водой в сверхкритическом состоянии. Используемый «первый водный флюид» не содержит никаких иных компонентов, которые могли бы повысить степень конверсии тяжелых углеводородов в более легкие углеводороды или, например, способствовали снижению их вязкости и плотности, а также увеличивали подвижность/мобильность углеводородов в продуктивном пласте. Эффективность используемого в способе «первого водного флюида» была бы выше, если в композиционный состав «первого водного флюида» входили бы такие дополнительные компоненты, как водород, диоксид углерода, монооксид углерода, метан и наноразмерные катализаторы конверсии углеводородов, например, в молекулярной или ионной форме.

После того, как внутрипластовые углеводороды были частично облагорожены в продуктивном пласте с использованием «первого водного флюида», осуществляется их доставка на дневную поверхность скважины, где отобранные из продуктивного пласта уже частично облагороженные углеводороды подвергаются дополнительному частичному облагораживанию с использованием «второго водного флюида». Эффективность известного технического решения была бы выше, если бы дополнительное частичное облагораживание отобранных из продуктивного пласта уже частично облагороженных углеводородов осуществлялось не на дневной поверхности скважины, а в скважине с использованием НКТ в процессе доставки отобранных из продуктивного пласта и уже частично облагороженных углеводородов с забоя скважины на ее дневную поверхность.

Весьма существенно также и то, что в реализующей способ системе не используется продуктопровод с теплоизоляцией, которая снижала бы тепловые транспортные потери при доставке высокотемпературного рабочего агента, - «первого водного флюида» с дневной поверхности скважины на ее забой. Эффективность известного изобретения была бы выше, если в известном изобретении для снижения тепловых транспортных потерь, возникающих при доставке «первого водного флюида» с дневной поверхности скважины на ее забой, использовались бы НКТ с теплоизолирующим покрытием (ТИП).

Известен способ (заявка на изобретение WO 2015/059026, 2015 г.) производства углеводородов в гидротермальных условиях, согласно которому используют две горизонтальные скважины, в одну из скважин нагнетают горячую воду под давлением, в том числе, воду в сверхкритическом состоянии. Далее, после предварительного нагрева пласта, выполняют ГРП для образования системы трещин, соединяющих нагнетательную и добывающую скважину (Figure 2, позиция 6). В разогретом пласте осуществляются реакции гидротермального ожижения углеводородов, включая кероген. Ожиженные в пласте углеводороды извлекают на дневную поверхность скважины. Внутрипластовое ожижение углеводородов с использованием высокотемпературной субкритической или сверхкритической воды позволяет добывать такие углеводороды, которые никаким другим способом не могут быть извлечены из пласта.

Первым недостатком известного способа является использование не одной, а двух скважин, одна из которых является нагнетательной, а вторая - добывающей. Такой подход увеличивает капитальные затраты, что, в целом, снижает эффективность использования известного способа.

Вторым недостатком известного способа является преднамеренное создание мега-трещин ГРП/мега-флюидопроводящих каналов между двумя скважинами (Figure 2, позиция 6). Без всякого сомнения, со временем, такие, связывающие обе скважины, трещины трансформируются в магистральные флюидопроводящие каналы, по которым закачиваемый через нагнетательную скважину высокотемпературный рабочий агент будет быстро, не успевая передать требуемую часть тепла пласту, перекачиваться из нагнетательной скважины в добывающую. В такой ситуации очень скоро в добывающую скважину будет поступать вода, имеющая температуру выше проектной, что означает увеличение тепловых потерь. Кондуктивный теплообмен станет доминирующим, а эффективность конвективного теплообмена и теплового воздействия на пласт снизится, что результируется в уменьшение степени эффективности использования известного способа.

Третьим недостатком известного способа является то, что доминирование кондуктивного теплообмена над конвективным не позволяет осуществлять быстрый нагрев продуктивного пласта и, соответственно, быструю и, главное, в достаточном количестве внутрипластовую генерацию синтетических углеводородов из битуминозной нефти и керогена. Это означает, что в добывающую скважину в процессе ее эксплуатации будет поступать флюид со все меньшим и меньшим содержанием углеводородов и все большим и большим содержанием воды, температура которой превышает проектную. Углеводородный потенциал околотрещиноватых зон быстро истощится, а освоение углеводородного потенциала более отдаленных зон продуктивного пласта будет осуществляться со значительным отставанием и перерасходом тепловой энергии. Это также снижает эффективность использования известного способа.

Для добычи углеводородов также используются способы, включающие кратковременную частичную внутрипластовую газификацию углеводородов и закачку в продуктивный пласт сингаза (синтетический газ).

Известен способ подземной газификации углеводородосодержащего пласта (заявка WO 2015/053731, 2015 г. (PCT/UA2014/000036), включающий бурение, по крайней мере, двух эксплуатационных скважин с вертикально-горизонтальными стволами, проходящими в подземном пласте, и, по крайней мере, одной газоотводящей скважины, размещение в вертикально-горизонтальных стволах скважин электродов, нагрев пласта, получение парогазовой смеси и выведение ее через газоотводящую скважину, при этом нагрев пласта ведут последовательными термозонированными участками, первый участок нагревают приложением напряжения к размещенным в горизонтальных стволах скважин двум электродам, между которыми инициируют электрическую дугу, до получения в межэлектродной зоне теплового пробоя в поверхностном слое скважины и формирования в нем канала резистивного нагрева между электродами. Нагрев пласта на последующих участках ведут регулированием силы тока на электродах при одновременном оппозитном перемещении электродов в горизонтальных стволах скважин со скоростью 1,0-2,5 м/сутки.

Недостатком известного способа является то, что нагрев пласта осуществляют за счет создания электрической дуги в скважинах с помощью электродов. Такой нагрев не способен обеспечить прогрев пласта на требуемом расстоянии от скважины, например, прогрев пласта на расстоянии 15-20 метров от скважины.

Использование электрической энергии для осуществления нагрева снижает эффективность известного способа. Необходимо также отметить, что для реализации известного способа используются три скважины, имеющие сложную пространственную конфигурацию, что, с одной стороны, сложно осуществимо с технологической точки зрения, а, с другой стороны, экономически весьма затратно, особенно для глубоких скважин, что также снижает эффективность способа.

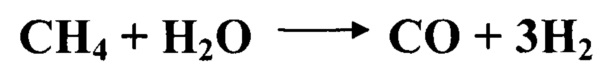

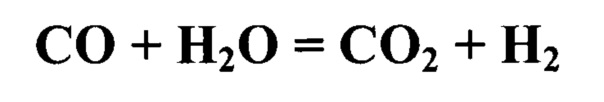

Также известно изобретение (см. опубликованная заявка US №2012/0261121 А1, 18 октября 2014 г., "METHOD OF REDUCING OIL BENEATH THE GROUND"), в соответствии с которым на дневной поверхности скважины в газификаторе генерируется рабочий агент, состоящий из пара, насыщенного синтетическим газом (водород и монооксид водорода), который далее инжектируется в продуктивный пласт, в котором осуществляется крекинг внутрипластовых углеводородов и их гидрирование/гидрогенизация, в результате чего вязкость и плотность внутрипластовых углеводородов понижается, а их качество улучшается. После этого частично облагороженные углеводороды отбираются из продуктивного пласта на дневную поверхность скважины.

Первым недостатком известного изобретения является то, что для генерации синтетического газа используется окислитель, - кислород, который сначала смешивается с нефтью, а затем нефть, насыщенная кислородом (нефтекислородная эмульсия) смешивается с паром. В результате неполного окисления или сжигания нефти в высокотемпературной паровой среде сам пар обогащается синтетическим газом. Стоимость окислителя достаточно высокая и это повышает себестоимость использования известного изобретения.

Другим недостатком известного изобретения является то, что для повышения температуры среды генерации сингаза сжигается,/окисляется часть нефти, добыча которой является целью всех нефтедобычных проектов. Использование менее дорогостоящего ресурса, например, попутного нефтяного газа могло бы повысить экономическую привлекательность использования известного изобретения.

Третьим недостатком известного изобретения является то, что сгенерированный синтетический газ имеет предельно простой композиционный состав (водород и монооксид углерода). Эффективность рабочего агента известного изобретения могла бы быть выше, если в его составе так же присутствовали бы и диоксид углерода, и метан (как углеводородный растворитель). Более того, насыщение сингаза наноразмерными катализаторами конверсии углеводородов так же могло бы повысить эффективность использования известного изобретения.

Четвертым недостатком известного изобретения является то, что транспортировка чистого кислорода и его безальтернативное использование в известном технологическом процессе получения сингаза в качестве окислителя связано с необходимостью соблюдения повышенных мер безопасности, что затрудняет применение известного изобретения.

Известен способ и реализующее его устройство (патент РФ №2576267, МПК E21B 43/24, 2015 г.) комбинированного воздействия на пласты, содержащие углеводороды и/или твердые органические вещества, включающий формирование рабочего агента, в качестве которого используют воду, находящуюся, преимущественно, в сверхкритическом состоянии (СК-вода), и последующее инжектирование рабочего агента в продуктивные пласты, причем рабочий агент предварительно формируют на дневной поверхности скважины в наземном генераторе СК-воды, содержащем узел обогащения формируемой СК-воды катализатором экзотермической реакции окисления, после чего обогащенный указанным катализатором рабочий агент подают по теплоизолированному продуктопроводу в скважину и/или на забой скважины в зону осуществления экзотермической реакции окисления в СК-воде, при этом в скважину и/или на забой скважины подают по отдельным продуктопроводам реагирующие вещества - органические соединения и окислитель органических соединений, обеспечивающие дополнительный нагрев и дополнительное повышение давления указанного выше предварительно сформированного рабочего агента за счет экзотермической реакции окисления в СК-воде с образованием диоксида углерода (CO2), находящегося в сверхкритическом состоянии, затем окончательно сформированный рабочий агент самопроизвольно инжектируется в пласт. Для реализации способа используют катализатор в форме ультраразмерных частиц (больше 100 нанометров (нм)) металлов и/или их оксидов, или в форме наноразмерных частиц (меньше 100 нм) металлов и/или их оксидов, или в молекулярной форме, или в ионной форме, или в атомно-ионной форме. Катализатор также может быть выполнен в виде композиции, включающей катализаторы в форме ультраразмерных частиц металлов и/или их оксидов, и/или в форме наноразмерных частиц металлов и/или их оксидов, и/или в молекулярной форме, и/или в ионной форме, и/или в атомно-ионной форме, или в любом их сочетании. В качестве органических соединений для осуществления способа используют углеводороды, например, метанол (CH3OH). В качестве окислителя органических соединений для реализации способа используют воздух или кислород O2, или пероксид водорода H2O2.

Устройство формирования рабочего агента для воздействия на продуктивные пласты, содержащие углеводороды и/или твердые органические вещества включает наземный генератор формирования рабочего агента в виде воды в сверхкритическом состоянии (СК-вода), высокотемпературный пакер, продуктопровод с теплоизоляцией для доставки в скважину и/или на забой скважины предварительно сформированного на дневной поверхности скважины наземным генератором СК-воды рабочего агента, и продуктопроводы для доставки в скважину и/или на забой скважины реагирующих веществ в виде органических соединений и окислителя органических соединений, при этом наземный генератор СК-воды оснащен узлом обогащения сформированного на дневной поверхности скважины рабочего агента катализатором экзотермической реакции окисления.

Для формирования рабочего агента в наземном генераторе СК-воды используют теплогенерирующие устройства, работающие на различных видах топлива, включая ядерное топливо, например, ториевые реакторы.

В качестве теплоизоляции для продуктопровода доставки в скважину и/или на забой скважины предварительно сформированного на дневной поверхности скважины наземным генератором СК-воды рабочего агента используется сверхтонкая жидкая теплоизоляция на основе алюмосиликатных и/или керамических сверхтонких микросфер, способная работать продолжительное время в присутствии высоких температур (до 600°C).

Продуктопровод с теплоизоляцией представляет собой сборку из НКТ, изготовленных из термостойких и коррозионностойких сталей, оснащенных теплоизоляцией и соединенных муфтами.

Продуктопроводы для подачи в скважину и/или на забой скважины реагирующих веществ в виде органических соединений и окислителя органических соединений собраны из отдельных трубных сегментов, изготовленных из коррозионностойкой нержавеющей стали, соединенных муфтами или выполнены из длинномерной безмуфтовой трубы, а для формирования низкотемпературной подпакерной зоны используют трубку Ранка-Хилша, которая подсоединена к продуктопроводу с теплоизоляцией и подает в подпакерную зону охлажденный предварительно сформированный на дневной поверхности скважины рабочий агент.

Данные способ и устройство приняты в качестве наиболее близких аналогов для заявленных способа и технологического комплекса.

В результате анализа известных способа и устройства необходимо отметить, что наземный генератор сверхкритической воды генерирует на дневной поверхности сверхкритическую воду, которая в силу транспортных тепловых потерь, имея недостаточно высокую температуру, требует дополнительного донагрева после ее доставки на забой скважины. Для донагрева рабочего агента на забое скважины осуществляется экзотермическая реакция окисления органических соединений в сверхкритической воде в присутствии окислителя - пероксида водорода, которого используется до 5 мас. % от общей массы рабочего агента, например, 5 кг пероксида водорода на 100 кг рабочего агента. Рыночная стоимость пероксида водорода достаточно высока и его использование в известном изобретении снижает экономическую эффективность известного способа. Весьма существенным недостатком является также и то, что в известном способе рабочий агент, композиционно состоящей из сверхкритической воды, углекислого газа в сверхкритическом состоянии и наноразмерных катализаторов, вносится в не подготовленный продуктивный пласт, проницаемость которого предварительно не восстановлена до изначальных естественных величин и, тем более, не увеличена. Необходимо также отметить, что состав рабочего агента не обеспечивает максимально возможную глубокую конверсию (гидроконверсию) керогена и битуминозной нефти в синтетические углеводороды, а также эффективную качественную молекулярную модификацию битуминозной нефти в легкие углеводородные фракции - более глубокое частичное облагораживание как нефти низкопроницаемых пород, так и битуминозной нефти.

Недостатками известного изобретения является и то, что в известных способе и устройстве некоторое частичное облагораживание внутрипластовых углеводородов осуществляется только в продуктивном пласте - во внутрипластовой высокотемпературной реторте и после отбора молекулярно модифицированных и частично облагороженных углеводородов их активное дальнейшее облагораживание прекращается.

Весьма существенно также и то, что интенсифицированная естественная трещиноватость продуктивного пласта и индуцированная новая трещиноватость продуктивного пласта остаются не закрепленными проппантом, что может результироваться в относительно быструю компакцию продуктивного пласта при отборе из него углеводородов (процесс деэнергизации продуктивного пласта).

Техническим результатом настоящей группы изобретений является расширение функциональных возможностей добычи углеводородов за счет обеспечения эффективной их добычи из низкопроницаемых нефтекерогеносодержащих пластов, а также повышение качества добываемых углеводородов за счет молекулярной конверсии нефти низкопроницаемых пород и битуминозной нефти в более легкие нефти, а также внутрипластовой генерации синтетических углеводородов из твердого органического вещества - керогена и из битуминозной нефти.

Указанный технический результат обеспечивается тем, что в способе добычи углеводородов, включающем приготовление рабочих агентов, инжектирование их по продуктопроводу с теплоизоляцией в продуктивный пласт с целью высокотемпературного термохимического воздействия на продуктивный пласт для увеличения объемов добычи углеводородов с последующим отбором углеводородов в режиме фонтанирования скважины и доставку их на дневную поверхность по продуктопроводу с теплоизоляцией, новым является то, что перед основным высокотемпературным термохимическим воздействием на продуктивный пласт осуществляют восстановление естественной трещиноватости и естественных флюидопроводящих каналов (естественной проницаемости) в призабойной зоне продуктивного пласта путем низкотемпературного термохимического воздействия на него рабочим агентом, с последующим закреплением каналов нанопроппантом в результате низкотемпературного термохимокаталитического воздействия с использованием рабочего агента, а также для увеличения межгранулярной проницаемости в призабойной зоне скважины подвергают продуктивный пласт кислотному термохимическому воздействию с использованием рабочего агента, с последующими тепловым воздействием на продуктивный пласт и проведением в нем внутрипластовых тепловых взрывов, причем после осуществления основных высокотемпературных термохимических воздействий (до 593°C и до 800°C) и перед отбором углеводородов осуществляют термо-каталитическое воздействие на продуктивный пласт для облагораживания углеводородов с последующим осуществлением на продуктивный пласт водородно-термо-каталитического воздействия с использованием каталитического нанопроппанта для увеличения степени полноты молекулярной модификации нефти низкопроницаемых пород, битуминозной нефти и керогена в более ценные углеводороды и предупреждения компакции продуктивного пласта за счет закрепления им флюидопроводящих каналов продуктивного пласта и после осуществления термо-гидроуглекислотного воздействия и повторного высокотемпературного (до 800°C) термохимического воздействия на продуктивный пласт осуществляют отбор по продуктопроводу с теплоизоляцией модифицированных и облагороженных углеводородов на дневную поверхность, а в процессе доставки углеводородов на дневную поверхность осуществляют, генерируя сингаз, и, синтезируя наноалмазы, дополнительное частичное облагораживание, отобранных из продуктивного пласта углеводородов, за счет пропускания их через проточный реактор, образованный пространством в продуктопроводе с теплоизоляцией между колонной насосно-компрессорных труб и коаксиально размещенной в ней безмуфтовой трубой, а после завершения отбора углеводородов из уже истощенного на углеводороды продуктивного пласта в сформированную высокотемпературную внутрипластовую реторту постоянно или циклически закачивают теплую воду, нагревают ее во внутрипластовой высокотемпературной реторте и в постоянном или цикличном режиме отбирают нагретую воду на дневную поверхность скважины и, таким образом, в геотермальном режиме концепции «Усовершенствованной геотермальной системы» (Enhanced Geothermal System - EGS) рекуперируют не менее половины тепловой энергии, ранее внесенной в продуктивный пласт в процессе теплового и термо-химического воздействия на него для формирования в нем высокотемпературной внутрипластовой реторты в целях осуществления в ней процессов, относящихся к внутрипластовому каталитическому ретортингу, для генерации в продуктивном пласте и отборе из него максимально возможного количества сгенерированной и частично улучшенной в продуктивном пласте и сформированной и дополнительно частично улучшенной в скважине высокотехнологичной нефти.

Для проведения низкотемпературного термохимического воздействия на продуктивный пласт используют рабочий агент воздействия (РАВ) №III.

Для проведения низкотемпературного термохимокаталитического воздействия на продуктивный пласт используют РАВ №III.А.

Для проведения кислотного термохимического воздействия на продуктивный пласт используют РАВ №I.

Для теплового воздействия на продуктивный пласт используют РАВ №I.A.

Для осуществления тепловых взрывов в продуктивном пласте используют РАВ №I.Б.

Для осуществления высокотемпературного (до 593°C) термохимического воздействия на продуктивный пласт используют РАВ №II.

РАВ №II представляет собой воду в ультра-сверхкритическом или сверхкритическом состоянии, насыщенную сингазом в составе водорода, диоксида углерода, метана, монооксида углерода, а также непроконвертированного остаточного метанола или нефти, или смеси нефти и метанола.

В РАВ №II дополнительно введены катализаторы риформинга органических соединений, например, наночастицы оксида железа (FeO, Fe2O3 Fe3O4), а для увеличения выхода водорода в ультра-сверхкритическую воду или в сверхкритическую воду при приготовлении РАВ №II добавляют гидрооксид натрия (NaOH) или наночастицы никеля (Ni), в качестве катализатора или их смесь и муравьиную кислоту (CH2O2). Также используются и другие катализаторы, такие как, наноразмерные частицы металлов (Fe, Mn, V, Cr и Co) и соли металлов (Fe(NO3)3, KMnO4, K2MnO4, Na2CrO4, K2CrO4, Na2Cr2O7, K2Cr2O7, KVO3, Co(NO3)3, NaVO3, Mn(NO3)2⋅6H2O, Mn(SO4)⋅6H2O и NH4VO3.

Для осуществления высокотемпературного (до 800°C) термохимического воздействия на продуктивный пласт используют РАВ №II.А, представляющий собой воду в сверхкритическом состоянии или в ультра-сверхкритическом состоянии, насыщенную диоксидом углерода, а также непроконвертированным метанолом или нефтью, или смесью метанола и нефти, а также катализаторами риформинга органических соединений, например, наночастицами оксида железа (FeO, Fe2O3 и Fe3O4).

Для осуществления термо-каталитического воздействия на продуктивный пласт используют РАВ №IV, представляющий собой или воду в сверхкритическом состоянии, насыщенную наноразмерными катализаторами конверсии углеводородов, включая так же и наноразмерные катализаторы конверсии керогена, в которых используют наноразмерные катализаторы с размерами частиц металлов или их оксидов, имеющих размер, от 5 до 100 нм, или гомогенный каталитический раствор, содержащий нанокатализатор в молекулярной форме с размерами молекул < 5 нм, например, ацетилацетонат железа (C15H21FeO6) или нанокатализатор в ионной форме, например, ион меди, имеющий размер 77 пикометров (пм/pm). Наноразмерными катализаторами конверсии керогена, используемыми в заявленной группе изобретений, являются, преимущественно, хлориды переходных металлов, например, хлориды железа (FeCl2, FeCl3), хлориды меди (CuCl, CuCl2), хлорид никеля (NiCl2) и др. Наиболее доступными наноразмерными катализаторами конверсии керогена являются хлорид железа (FeCl2) и хлорид меди (CuCl2), с температурой разложения 1023°C и 992°C, соответственно. Предпочтительным катализатором конверсии керогена, который используется в заявленной группе изобретений, является хлорид меди (CuCl2), который при 5 масс. % в водном растворе позволяет а) получать более качественную синтетическую нефть (понизить, например, максимально наблюдаемое углеродное число (число атомов углерода) с C35 до C21), б) понизить энергию активации реакции преобразования керогена в углеводороды, примерно, на 20 кДж/моль и в) понизить максимальную температуру полной пиролизации керогена, примерно, на 30°C.

Для осуществления водородно-термо-каталитического воздействия на продуктивный пласт с использованием нанопроппанта используют РАВ №I.B, представляющий собой или воду в сверхкритическом состоянии, насыщенную водородом и наноразмерными частицами оксида алюминия и/или оксида цинка и/или оксида железа, являющимися каталитическим нанопроппантом или воду в сверхкритическом состоянии, насыщенную водородом и наноразмерными частицами церия, циркония, вольфрама.

Для осуществления термо-гидроуглекислотного воздействия на продуктивный пласт используют РАВ №I.Г, представляющий собой псевдо-сверхкритический флюид, композиционно состоящий из воды в сверхкритическом состоянии, насыщенной диоксидом углерода и остаточной нефтью или метанолом, или смесью остаточной нефти и остаточного метанола (Т до 593°C при Р до 50 МПа).

В процессе воздействия на продуктивный пласт осуществляют внутрипластовый синтез наноалмазов из углеводородов, для чего в продуктивный пласт инжектируют РАВ №I.Б и РАВ №II и доводят температуру в некоторых локальных нанообъемах продуктивного пласта до 800-900°C, а давление до 100-200 МПа.

Генерацию сингаза и синтез наноалмазов осуществляют также и в проточном трубчатом реакторе, для чего в него вводят вторичный рабочий агент (ВРА) №2.Б или иные подходящие ПРА (первичный рабочий агент), ВРА или РАВ, доводят в некоторых локальных нанообъемах проточного трубчатого реактора температуру до 800-900°C и давление до 100-200 МПа, а безмуфтовую трубу проточного трубчатого реактора оснащают насадками, которые уменьшают площадь сечения, образованного внутренней поверхностью НКТ с теплоизоляцией и внешней поверхностью безмуфтовой трубы.

Отбор углеводородов в режиме фонтанирования скважины прекращают в момент, когда внутрипластовое давление продуктивного пласта превышает гидростатическое давление на 2-3 МПа.

Каждый цикл воздействия на продуктивный пласт завершают, а каждый новый цикл воздействия на продуктивный пласт, кроме первого, начинают инжектированием в продуктивный пласт РАВ №II.А (Т до 800°C), при этом интенсивность воздействия РАВ №II.А на продуктивный пласт в начале каждого нового цикла и, исключая первый цикл, всегда выше интенсивности его воздействия на продуктивный пласт в конце предыдущего цикла.

В Технологическом комплексе для добычи углеводородов, включающем наземный генератор ультра-сверхкритической воды, продуктопровод, выполненный в виде колонны насосно-компрессорных теплоизолированных труб, размещенных в скважине до ее забоя, причем генератор имеет возможность подключения выходом к колонне насосно-компрессорных труб, новым является то, что технологический комплекс оснащен смесителем, установкой для водоподготовки, подключенной выходом к входу генератора, а также реактором окисления органических и неорганических соединений, реактором риформинга органических соединений и блоком обогащения органическими соединениями, подсоединенного выходом к первому входу реактора риформинга органических соединений, ко второму входу которого имеет возможность подсоединения генератор, а выход реактора риформинга имеет возможность подсоединения к колонне насосно-компрессорных труб, к входу реактора окисления подсоединен генератор, а выход реактора окисления имеет возможность подсоединения к колонне насосно-компрессорных труб, при этом в колонне насосно-компрессорных труб коаксиально расположена с зазором безмуфтовая труба, к которой имеет возможность подсоединения емкость для холодной воды, или емкость для окислителя, а смеситель имеет возможность подсоединения входом к генератору, а выходом - к колонне насосно-компрессорных труб, при этом безмуфтовая труба расположена в колонне насосно-компрессорных труб с возможностью извлечения, а ее нижний срез может быть расположен выше, или ниже, или на одном уровне с нижним срезом насосно-компрессорных труб.

Смеситель имеет возможность соединения с емкостью для поверхностно-активных веществ или с емкостью для «ПАВ-НАНОКСИД».

К безмуфтовой трубе имеет возможность подсоединения емкость для холодной воды или емкость для окислителя.

К реактору окисления имеет возможность подсоединения емкость для насыщенного коллоидного раствора.

К блоку обогащения имеет возможность подсоединения емкость для органических соединений.

Колонна насосно-компрессорных труб и расположенная в ней безмуфтовая труба образуют проточный реактор трубчатого типа.

Наземный генератор ультра-сверхкритической воды имеет мощность от 0,5 до 50 МВт и состоит из теплогенерирующих модулей, каждый из которых имеет единичную тепловую мощность от 0,5 до 5 МВт.

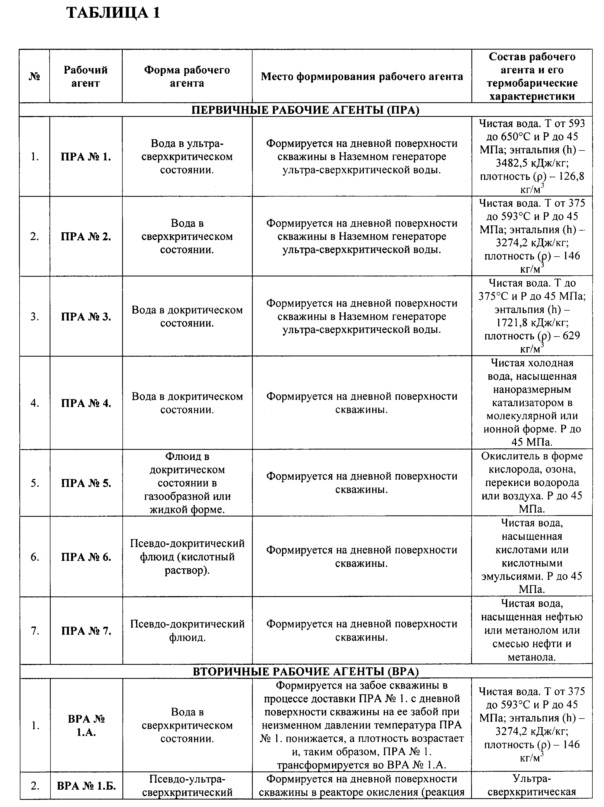

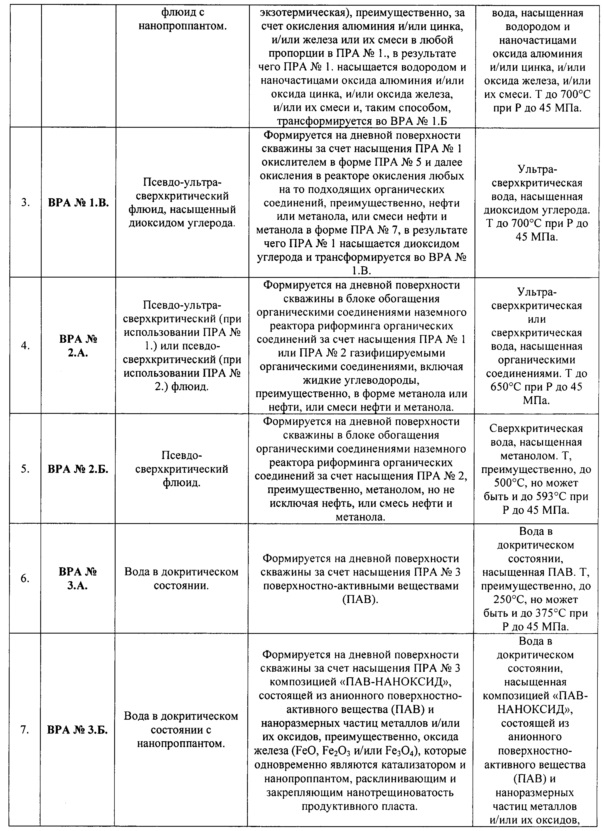

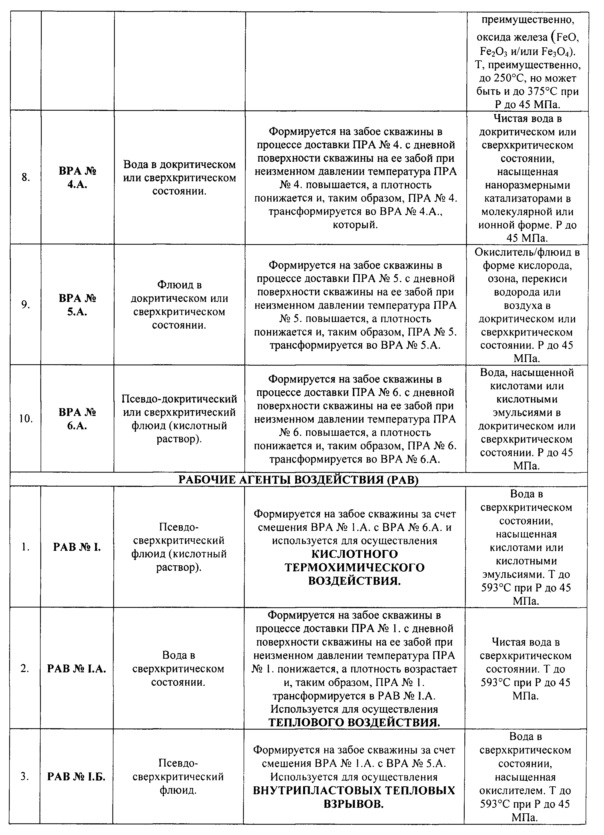

Сущность заявленной группы изобретений поясняется графическими материалами, таблицами, а также графиком, на которых:

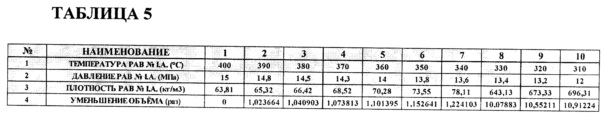

- на фиг. 1 - схема строения внутрипластовой реторты;

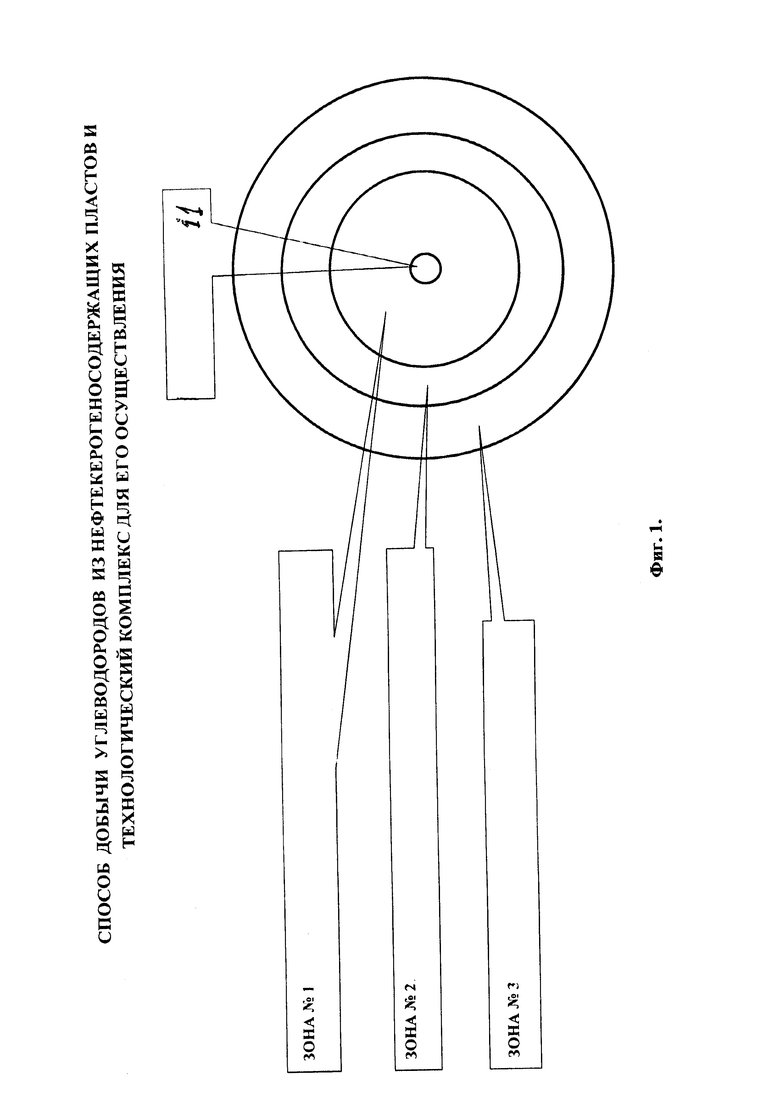

- на фиг. 2 - график выхода углеводородов в зависимости от температуры нагрева продуктивного пласта;

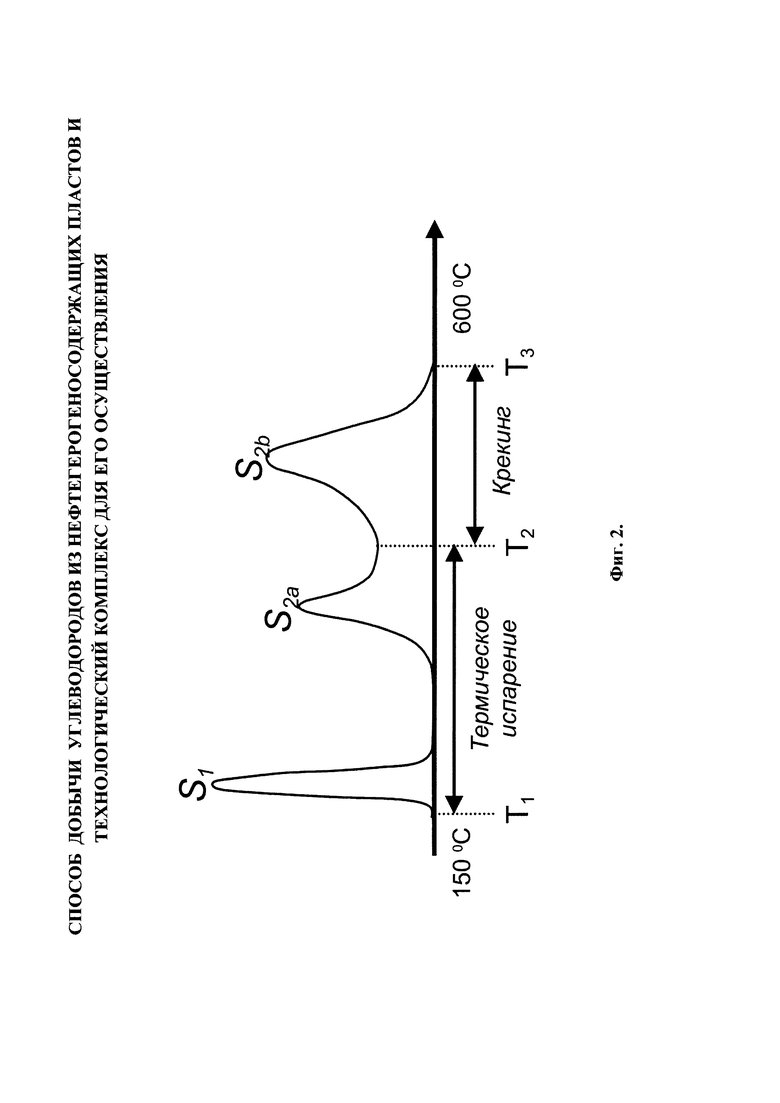

- на фиг. 3 - схема трансформации используемых для реализации способа рабочих агентов при поступлении их с дневной поверхности скважины на ее забой;

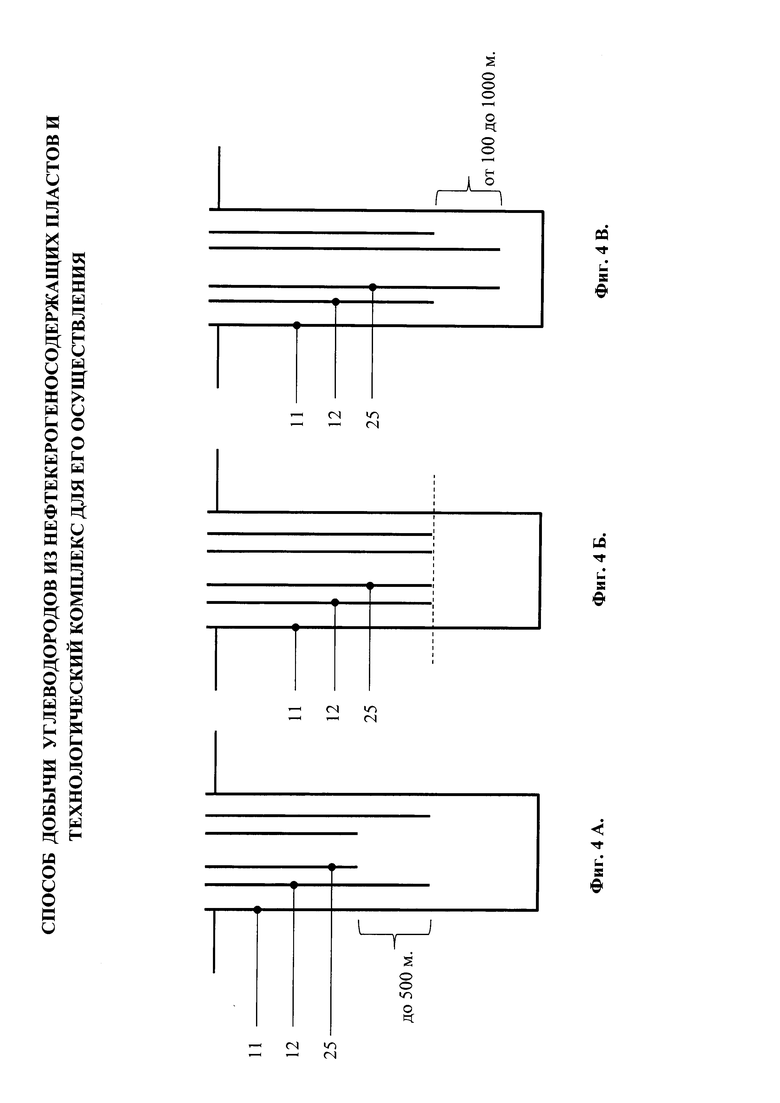

- на фиг. 4А, фиг. 4Б, фиг. 4В - возможные скважинные трубные конфигурации продуктопровода - НКТ и размещенной коаксиально в них безмуфтовой трубы, где: на фиг. 4А - трубная конфигурация, при которой нижний срез безмуфтовой трубы расположен выше нижнего среза НКТ; на фиг. 4Б - трубная конфигурация, при которой нижние срезы НКТ и безмуфтовой трубы расположены на одном уровне; на фиг. 4В - трубная конфигурация, при которой нижний срез безмуфтовой трубы расположен ниже нижнего среза НКТ;

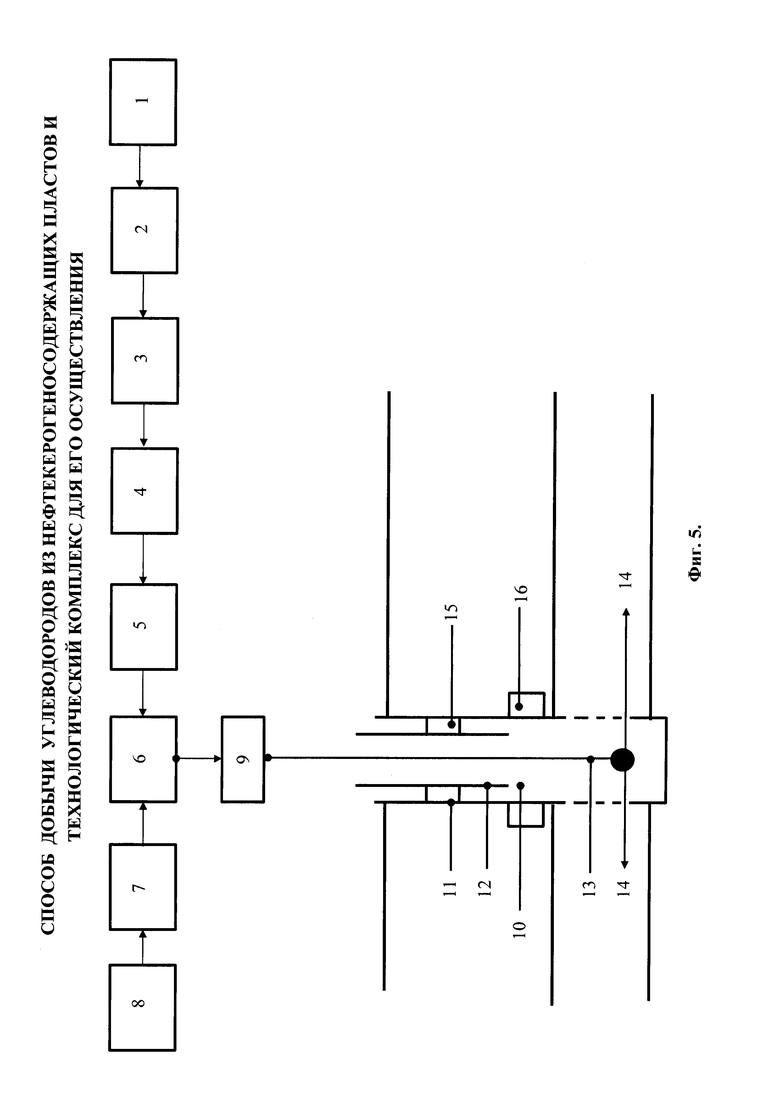

- на фиг. 5 - конфигурация технологического комплекса при осуществлении низкотемпературного термохимического воздействия на продуктивный пласт;

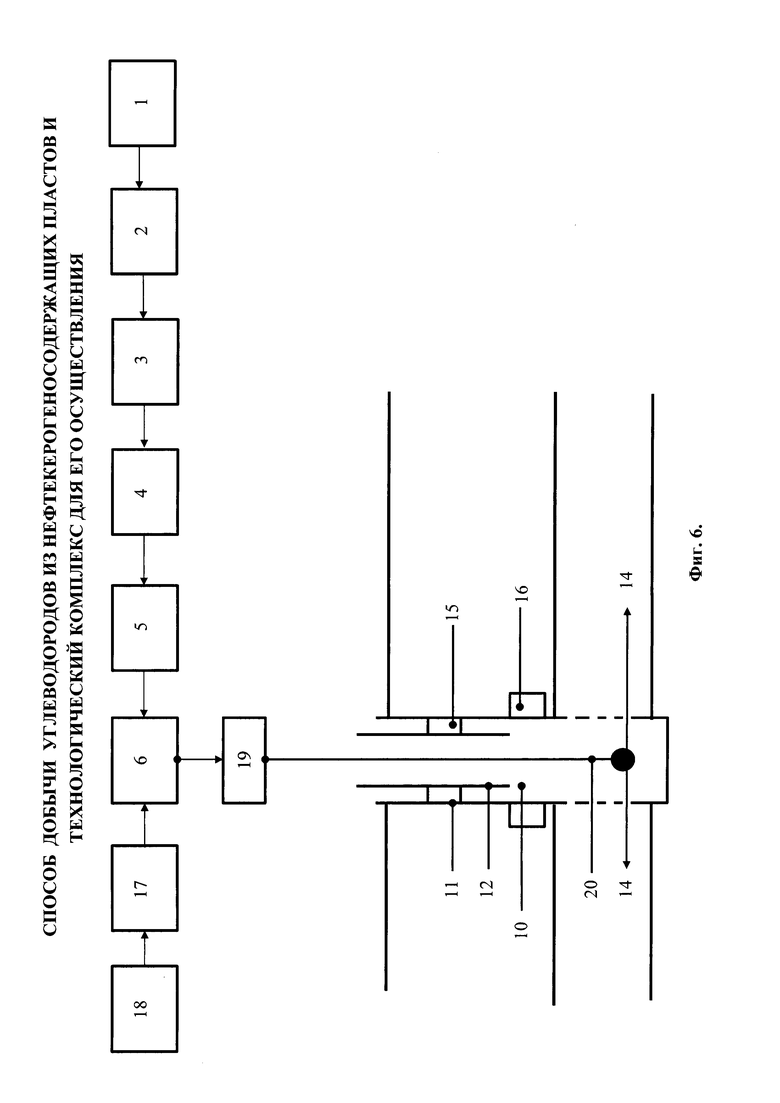

- на фиг. 6 - конфигурация технологического комплекса при осуществлении низкотемпературного термохимокаталитического воздействия на продуктивный пласт с использованием нанопроппанта;

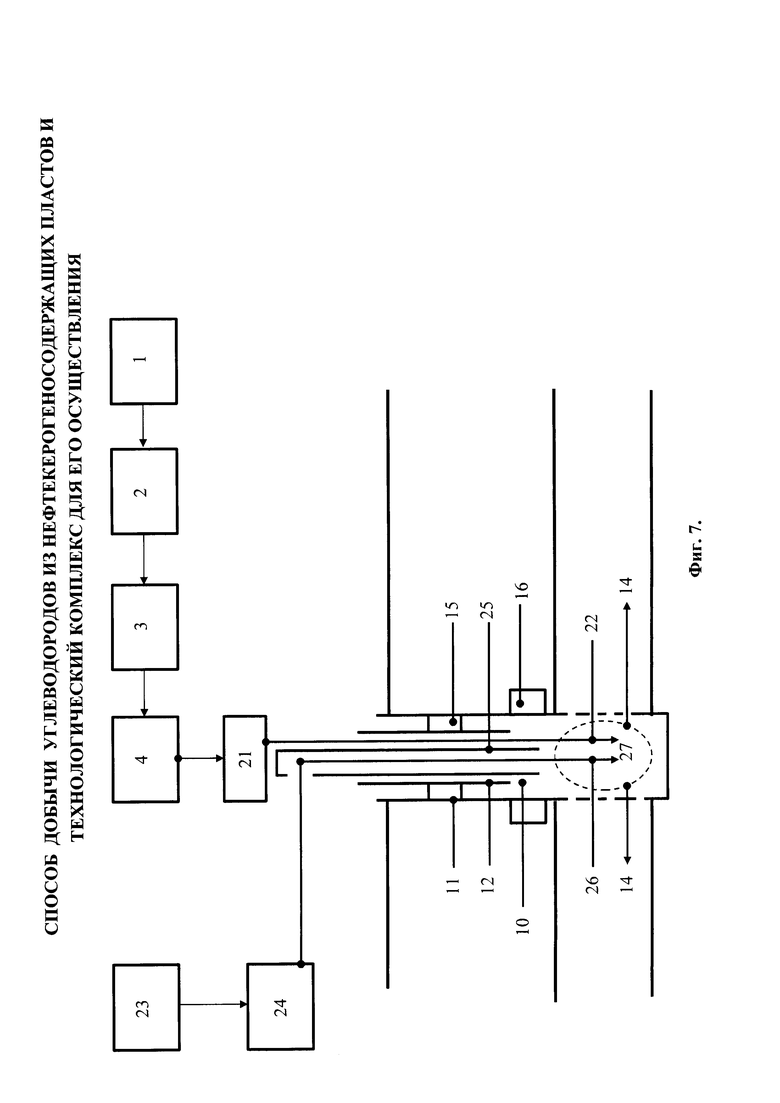

- на фиг. 7 - конфигурация технологического комплекса при осуществлении кислотного термохимического воздействия на продуктивный пласт;

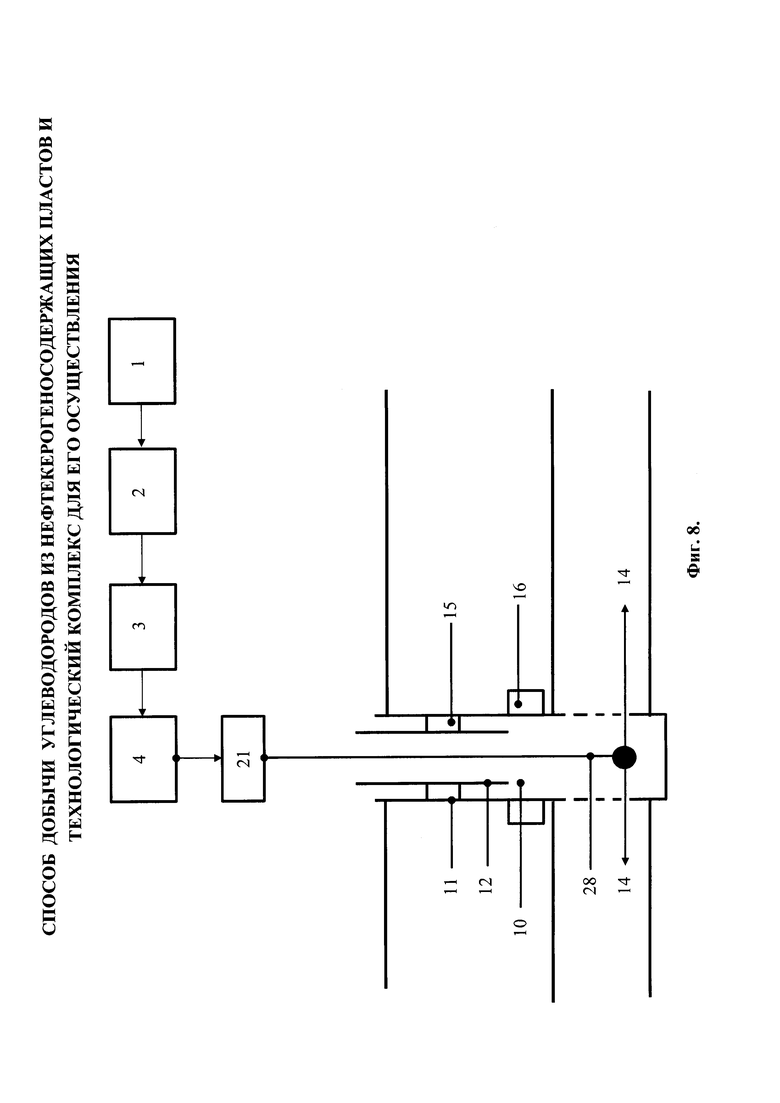

- на фиг. 8 - конфигурация технологического комплекса при осуществлении теплового воздействия на продуктивный пласт;

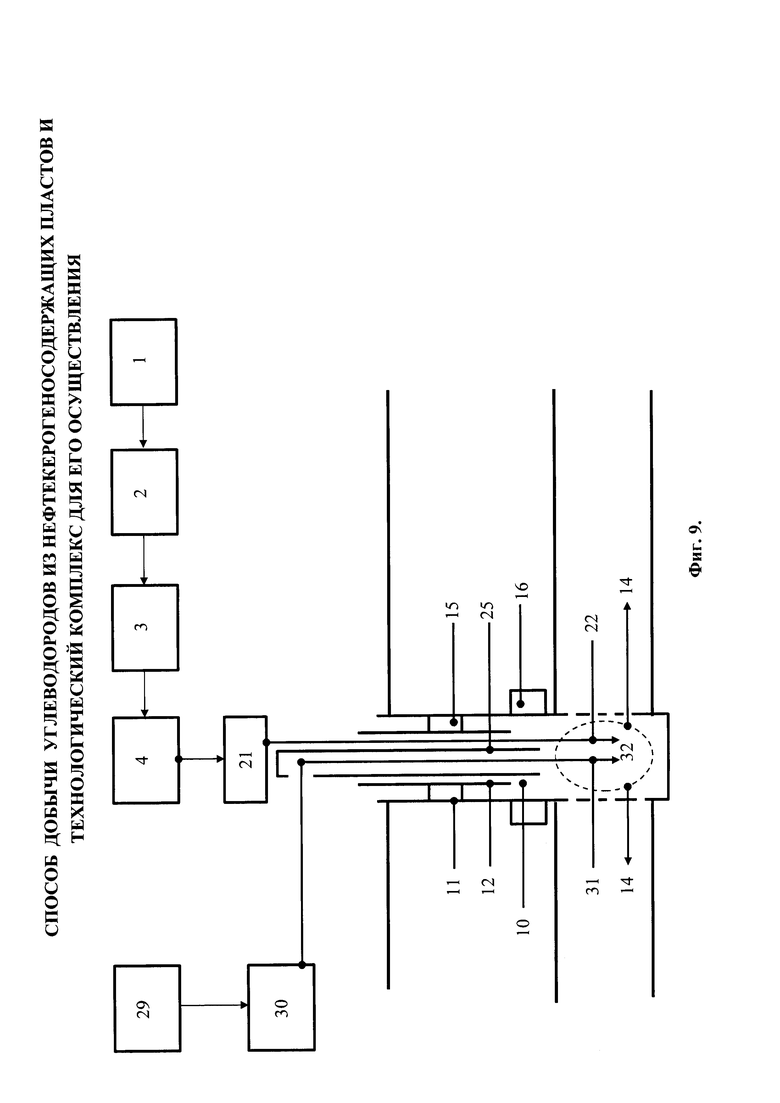

- на фиг. 9 - конфигурация технологического комплекса при осуществлении внутрипластовых тепловых взрывов в продуктивном пласте;

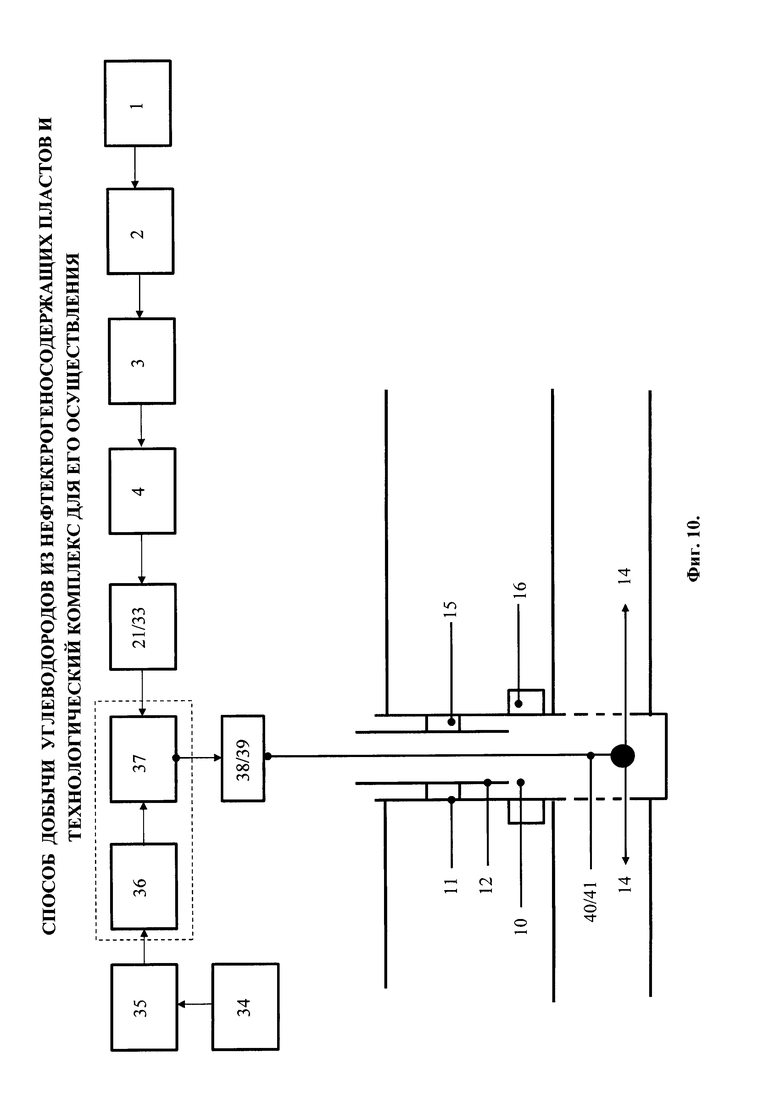

- на фиг.10 - конфигурация технологического комплекса при осуществлении высокотемпературного термохимического воздействия на продуктивный пласт на основе наземной и/или скважинной газификации органических соединений, включая метанол и/или нефть или смесь метанола и нефти в ультра-сверхкритической воде или сверх-критической воде;

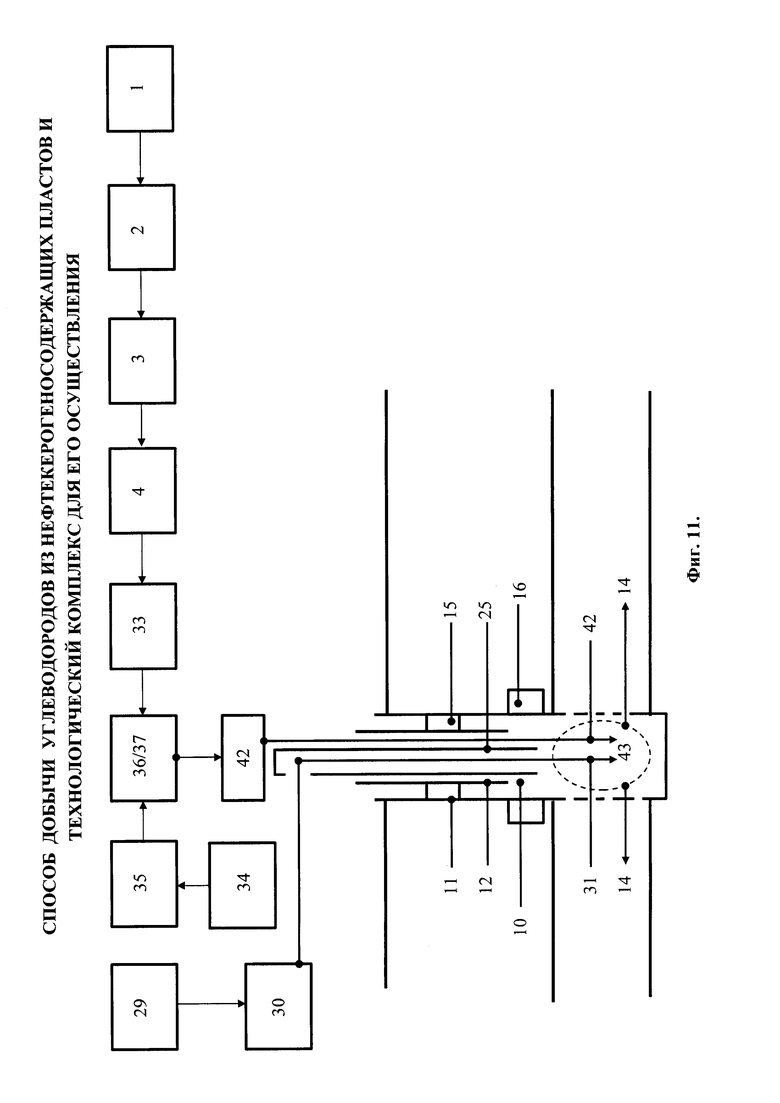

- на фиг. 11 - конфигурация технологического комплекса при осуществлении высокотемпературного термохимического воздействия на продуктивный пласт на основе частичной внутрипластовой газификации углеводородов;

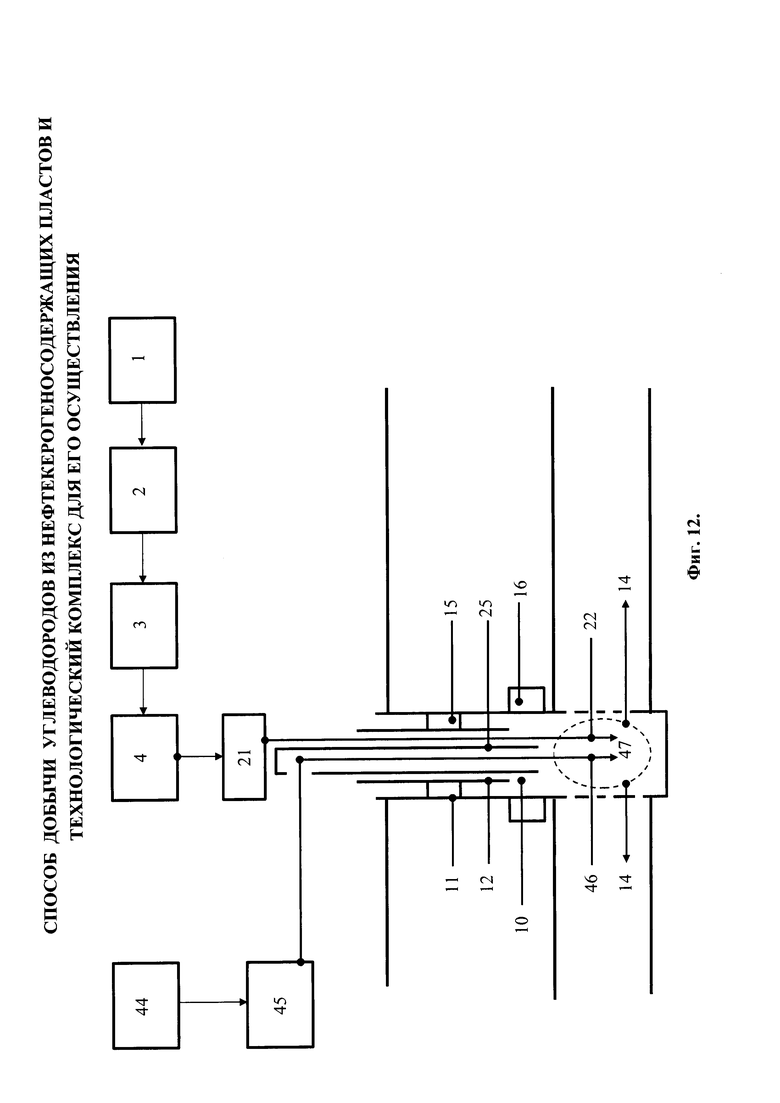

- на фиг. 12 - конфигурация технологического комплекса при осуществлении термокаталитического воздействия на продуктивный пласт;

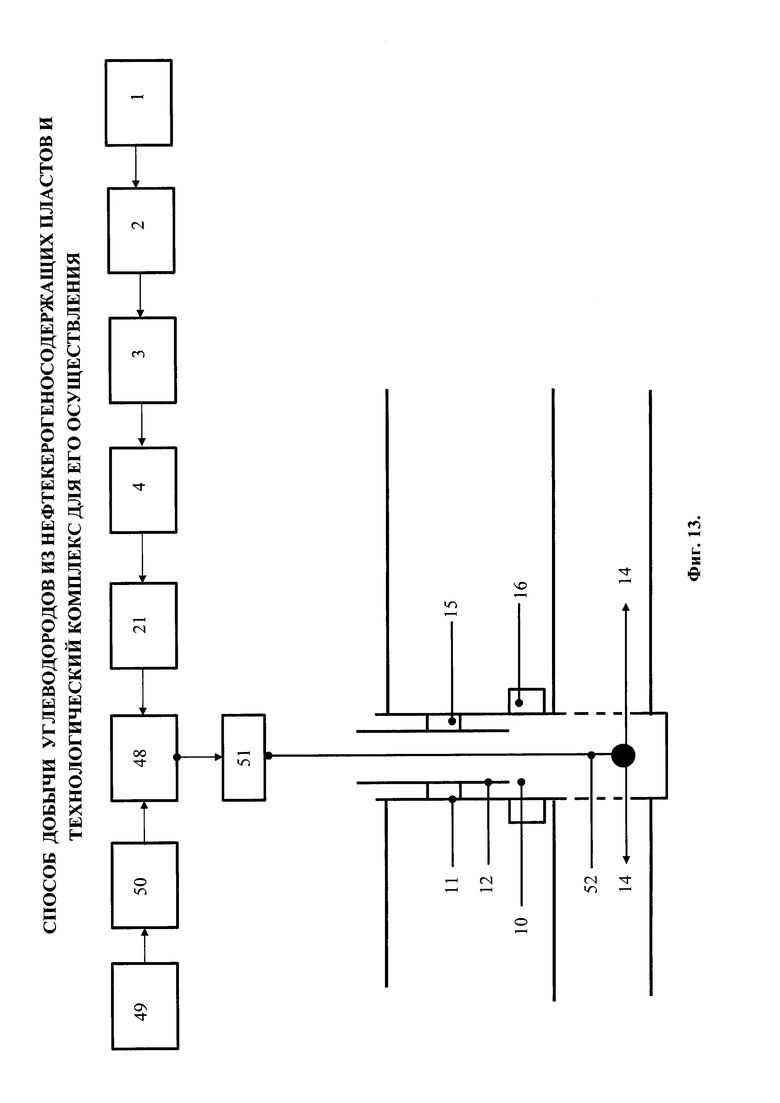

- на фиг. 13 - конфигурация технологического комплекса при осуществлении водородно-термокаталитического воздействия на продуктивный пласт с использованием нанопроппанта;

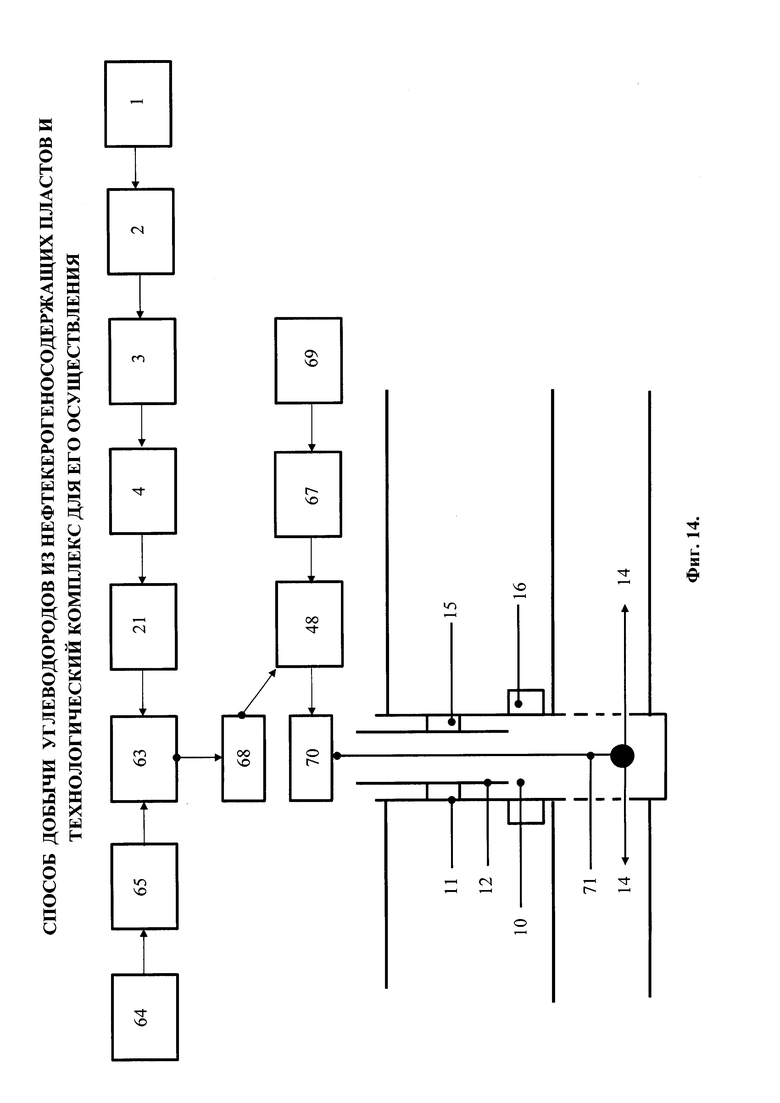

- на фиг. 14 - конфигурация технологического комплекса при осуществлении термо-гидроуглекислотного воздействия на продуктивный пласт;

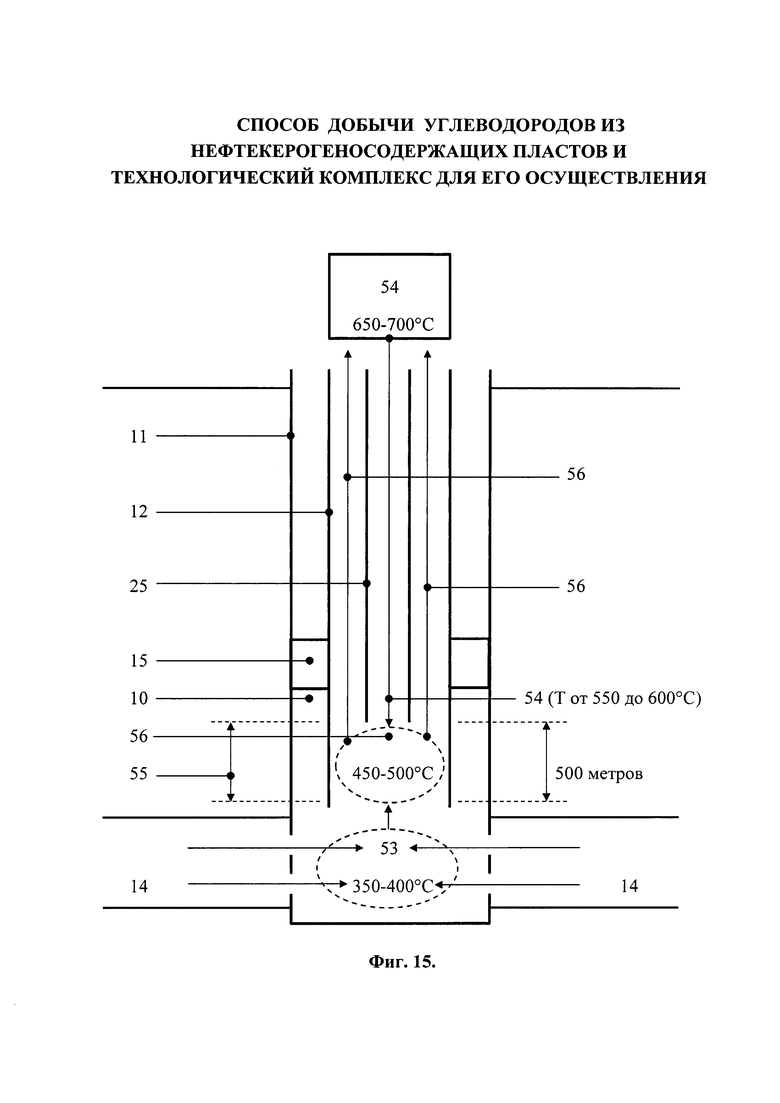

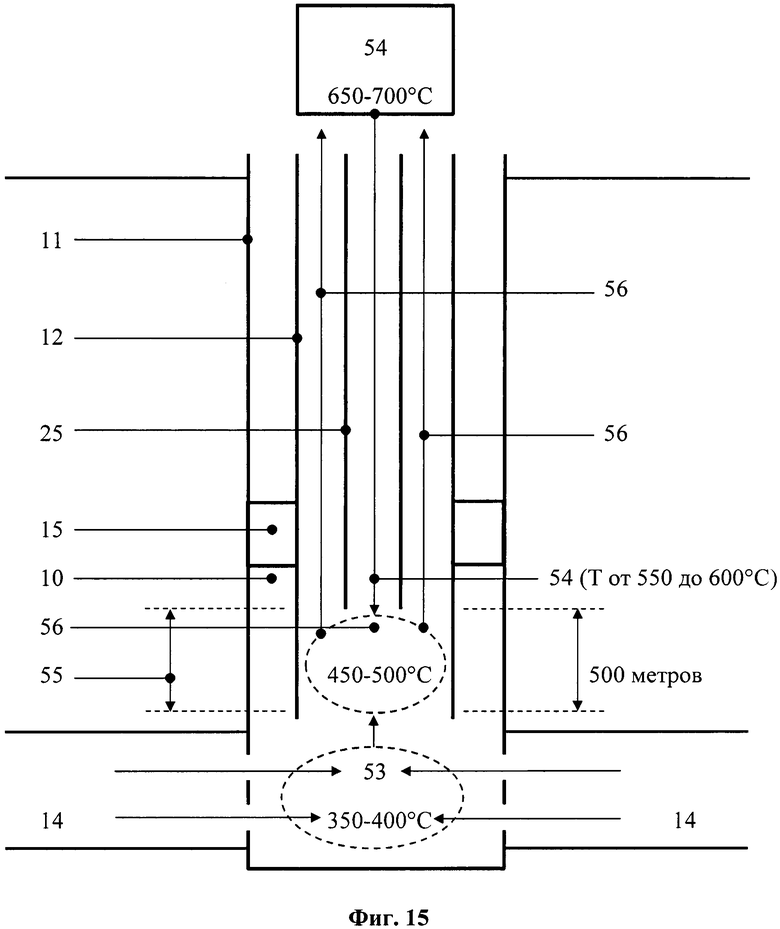

- на фиг. 15 - схема забоя скважины при отборе углеводородов из продуктивного пласта в режиме фонтанирования скважины с дополнительным облагораживанием углеводородов;

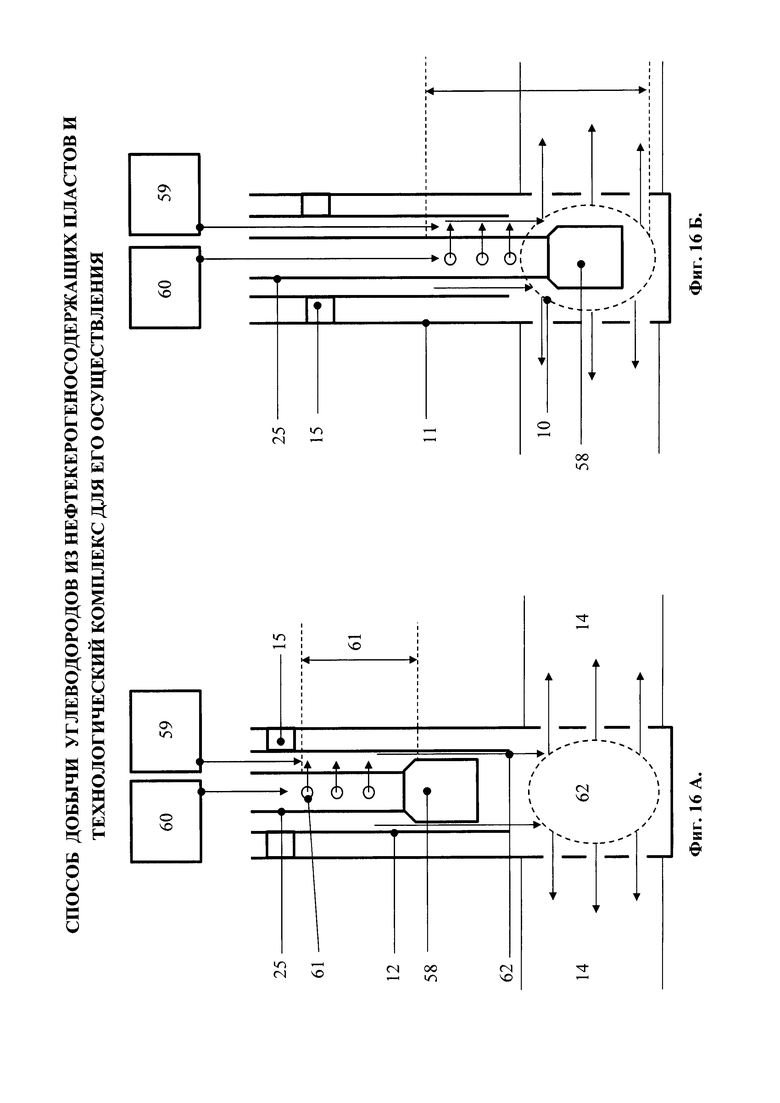

- на фиг. 16 - схема забоя скважины при осуществлении воздействия на продуктивные пласты, залегаемые на глубине менее 2200 метров, где на_фиг. 16А - трубная конфигурация, позволяющая создавать ультра-сверхкритическую или сверхкритическую среду в НКТ с теплоизоляционным покрытием до момента формирования ультра-сверхкритической или сверх-критической среды в продуктивном пласте, а на фиг. 16Б - трубная конфигурация, которая применяется при использовании РАВ №I.A, I.B, II, III, и III.А или после того, как в продуктивном пласте сформирована ультра-сверхкритическая или сверхкритическая водная, или псевдо-сверхкритическая среда, а также при осуществлении отбора молекулярно модифицированных и частично измененных углеводородов из продуктивного пласта.

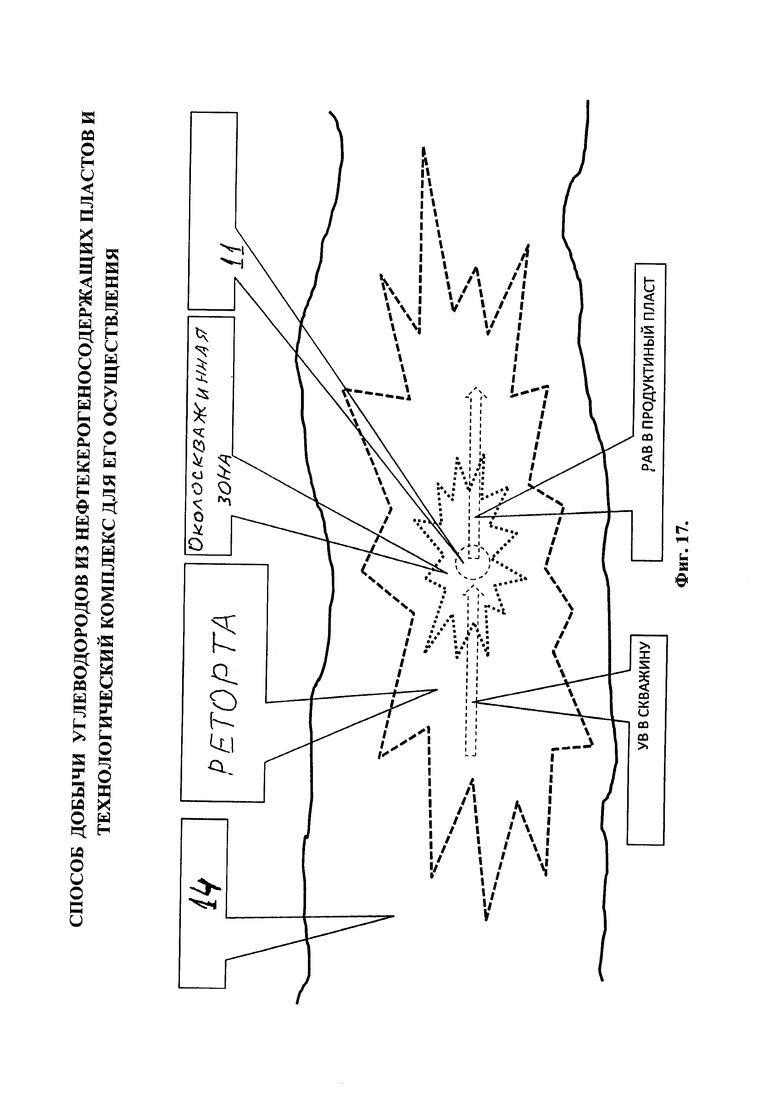

- на фиг. 17 - «каталитический пояс/фильтр» в околоскважинном объеме, сформированный из каталитического нанопроппанта в форме наноразмерных частиц оксидов металлов, преимущественно, оксидов железа;

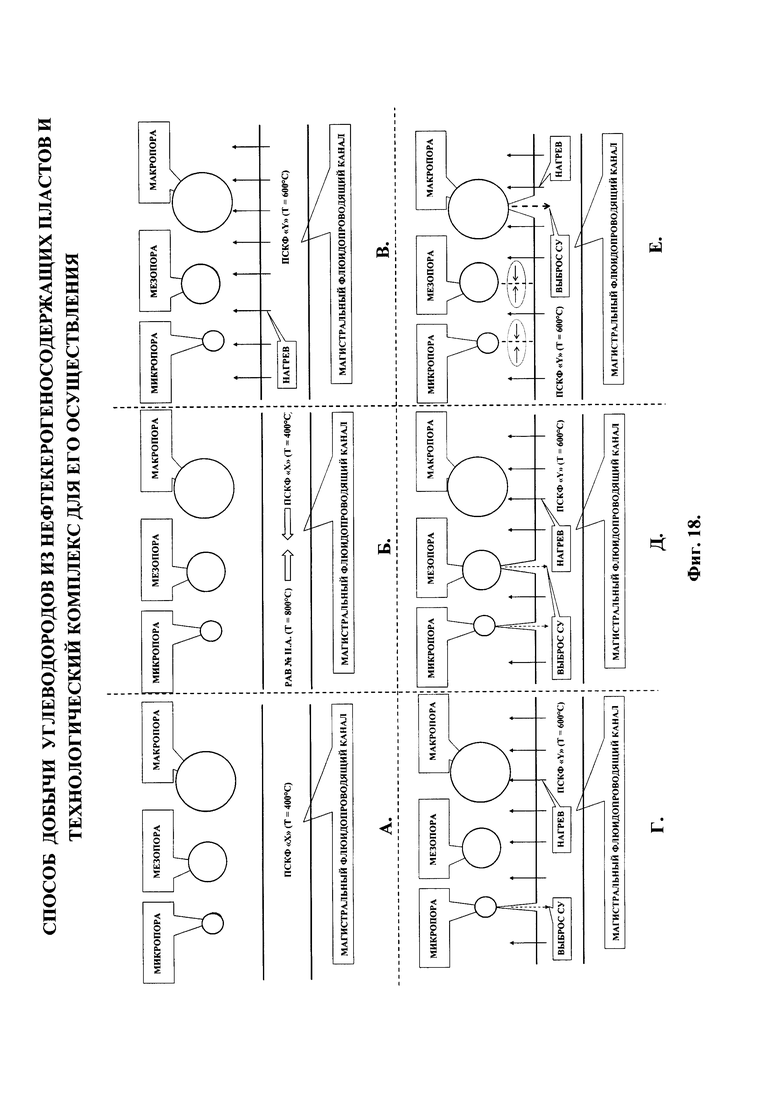

- на фиг. 18 - процесс образования новых нанотрещин, уменьшения количества микро/мезотрещин и увеличение количества макротрещин - процесс одновременной компакции и расширения продуктивного пласта в ходе теплового и термохимического воздействия на продуктивный пласт (на Фиг. 18 используются абревиатуры: ПСКФ «X» - псевдо-сверхкритический флюид «X» и ПСКФ «Y» - псевдо-сверхкритический флюид «Y»);

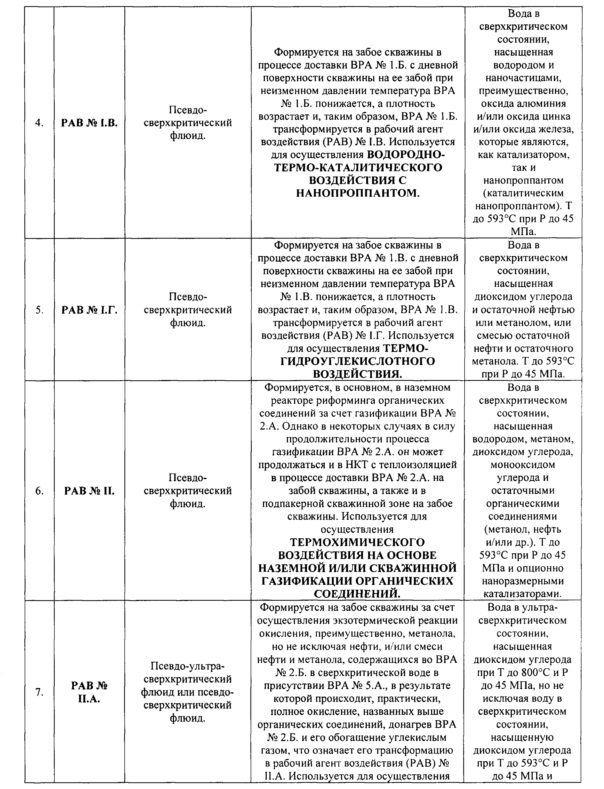

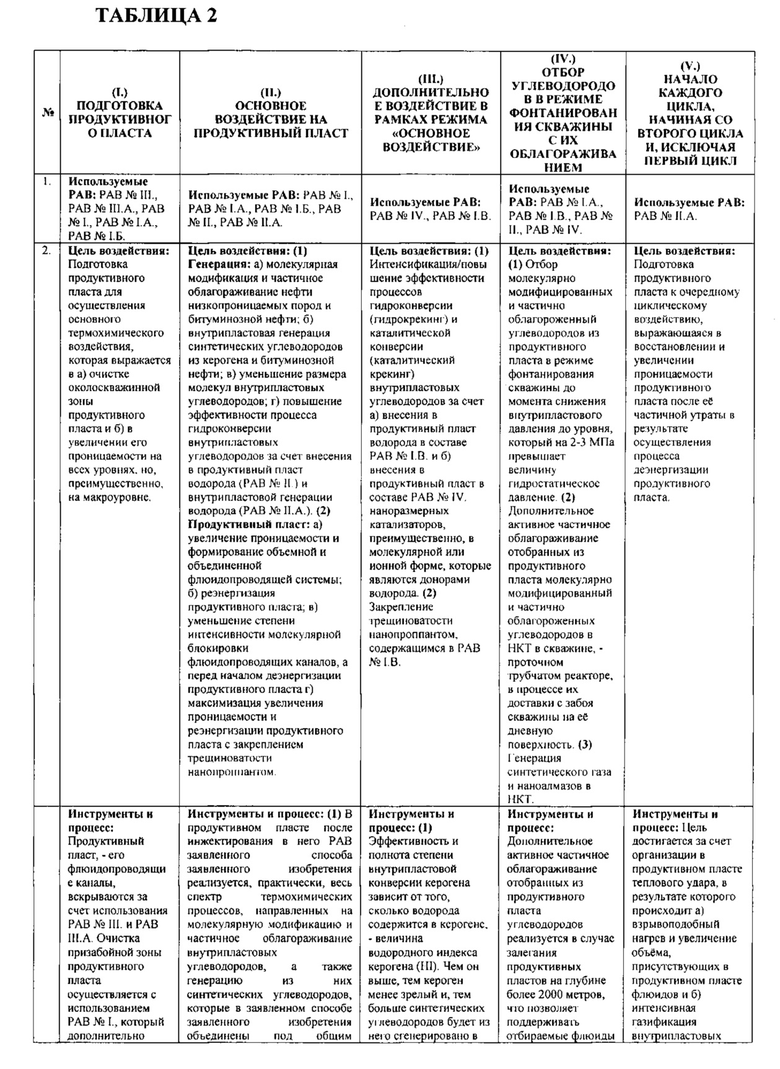

- табл. 1 - характеристики рабочих агентов, используемых для реализации способа;

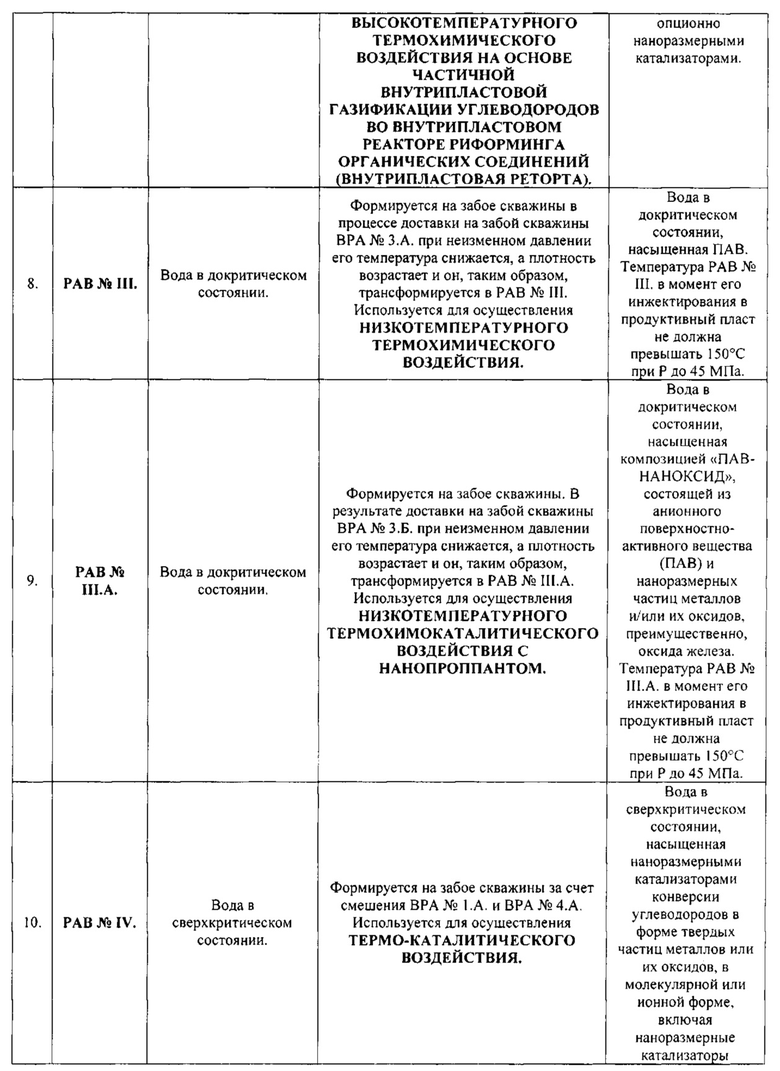

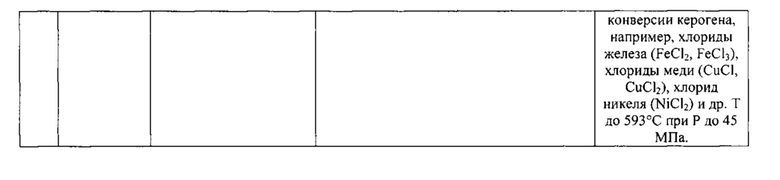

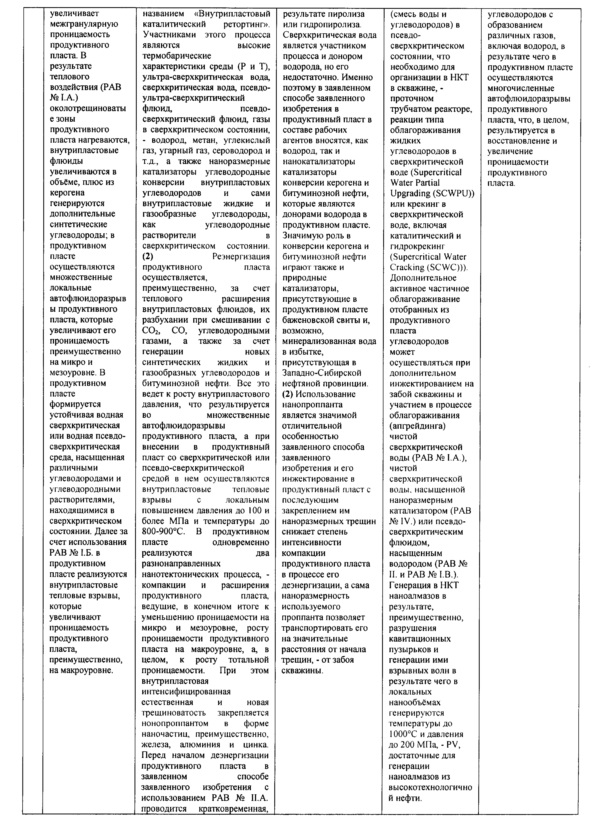

- табл. 2 - характеристика режимов воздействия на продуктивный пласт;

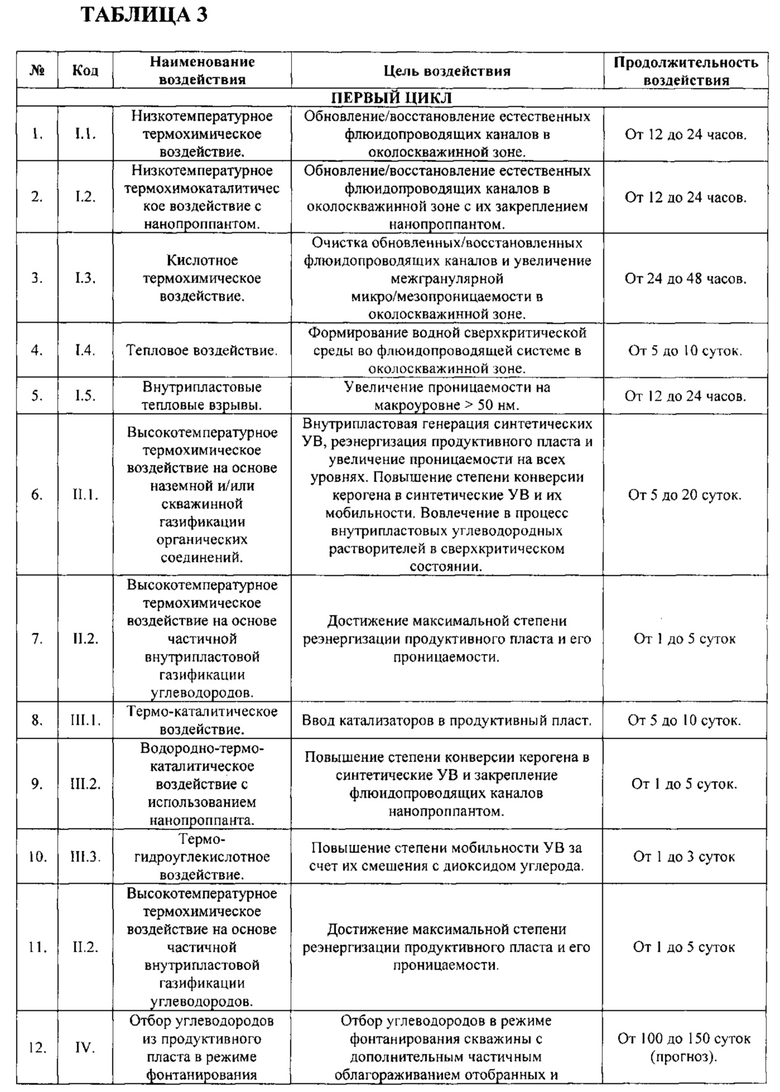

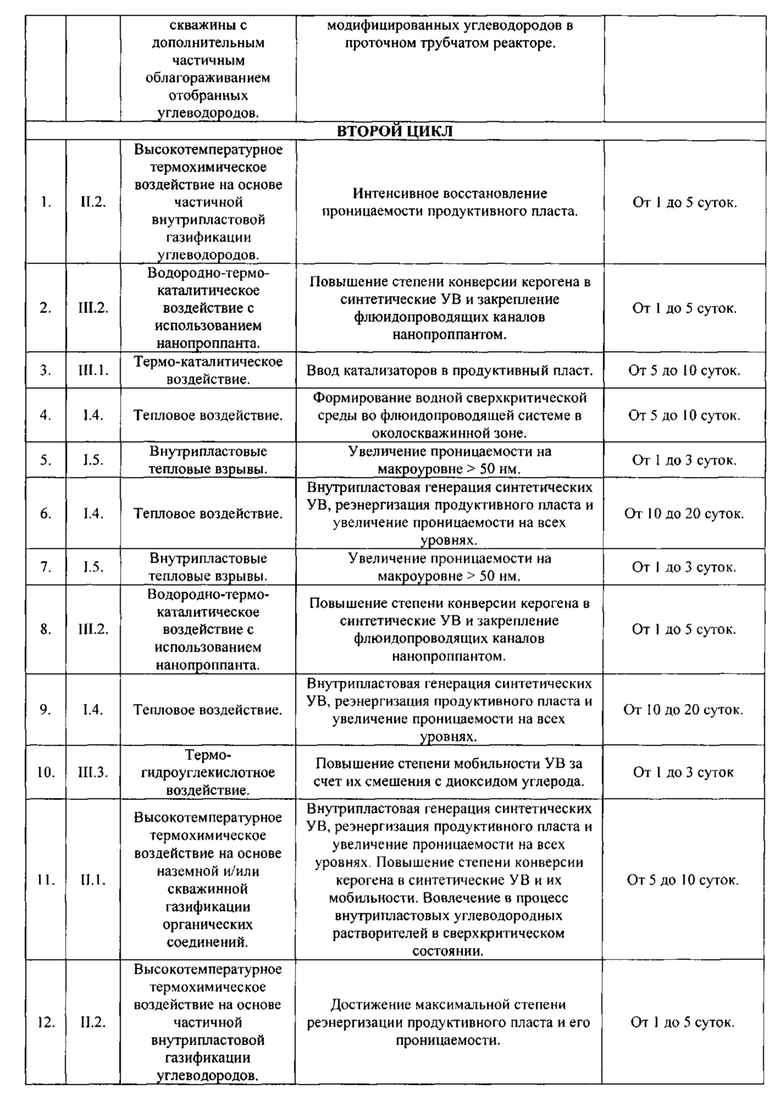

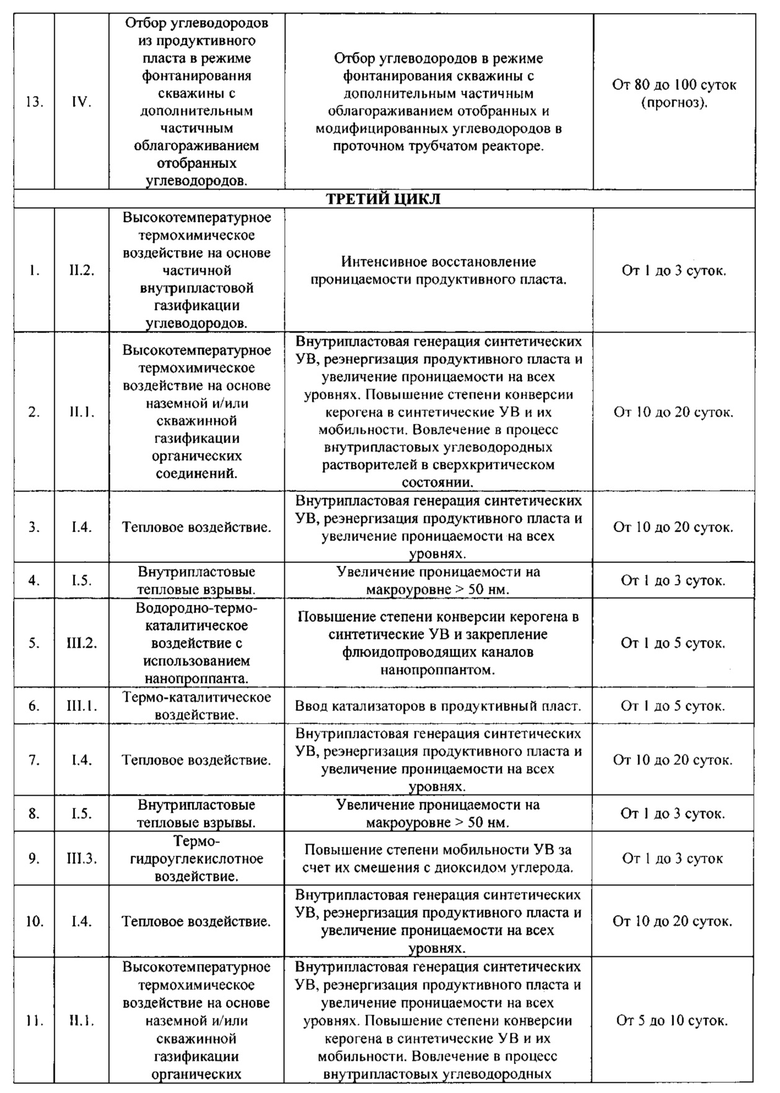

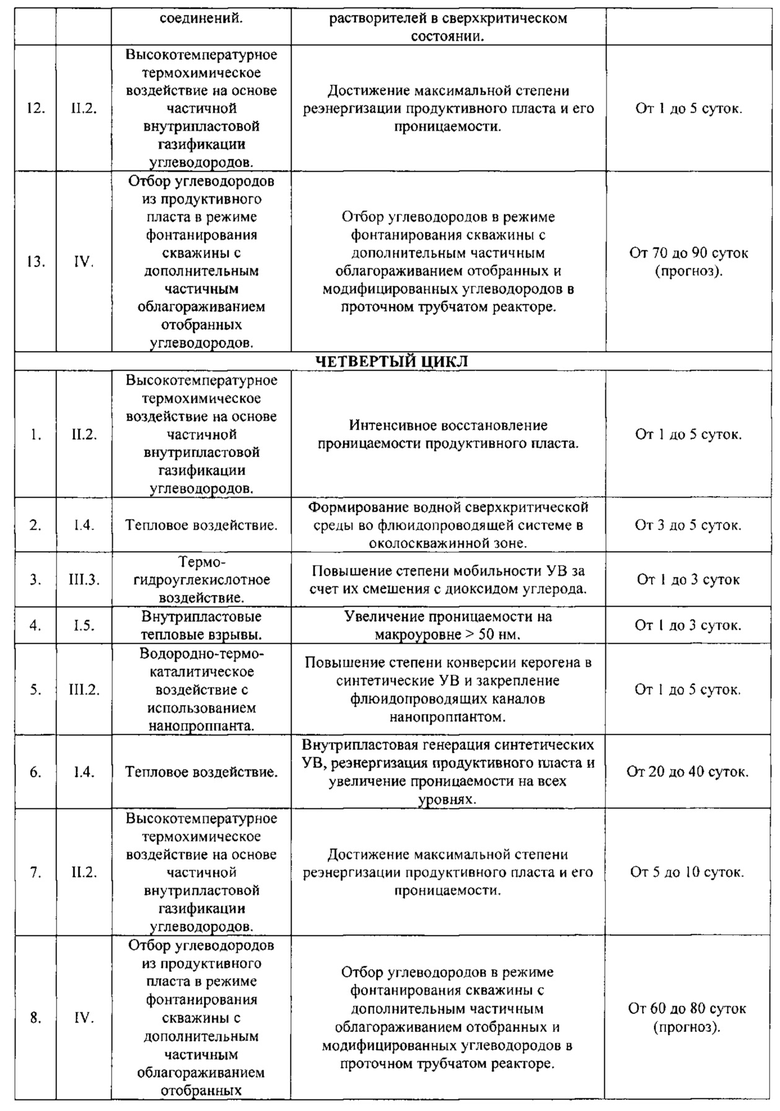

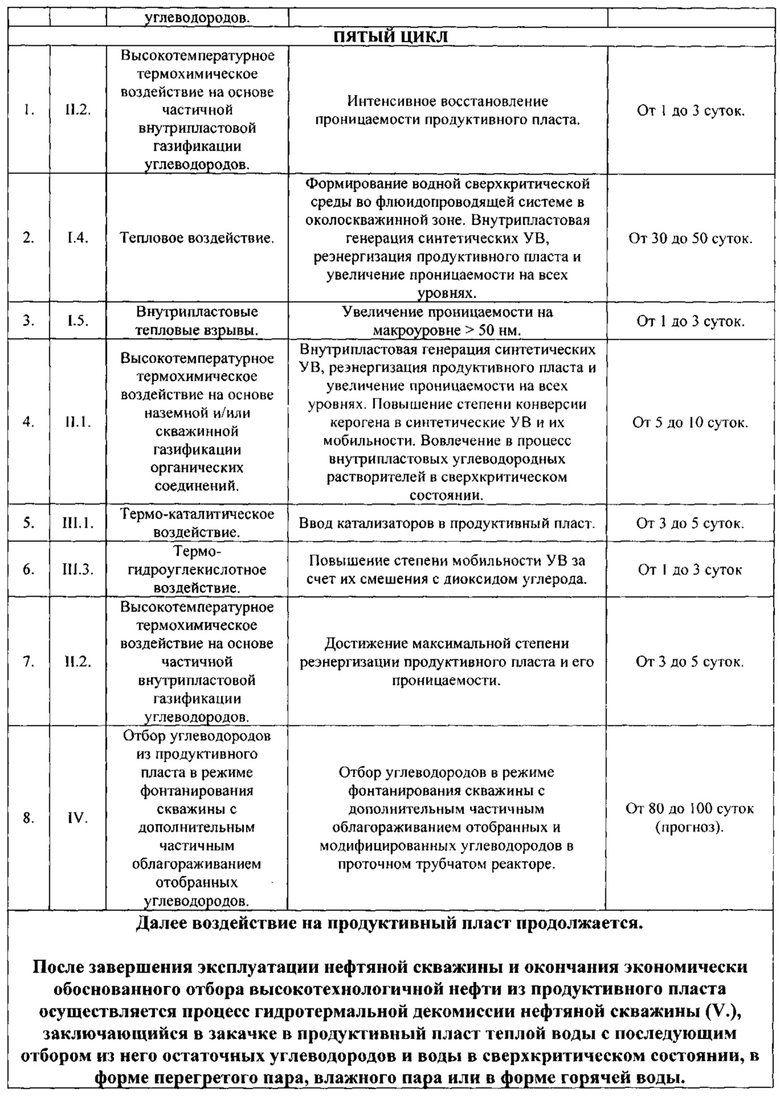

- табл. 3 - пример последовательности осуществления воздействия при осуществлении заявленного способа на нефтекерогеносодержащие продуктивные пласты;

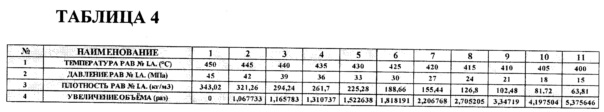

- табл. 4 - эффект «перехода флюида через точку критического давления при температуре выше критической», который заключается в относительно резком и значительном уменьшении плотности РАВ и увеличении объема при его переходе через Ркрит при незначительном понижении его температуры, но не ниже Ткрит;

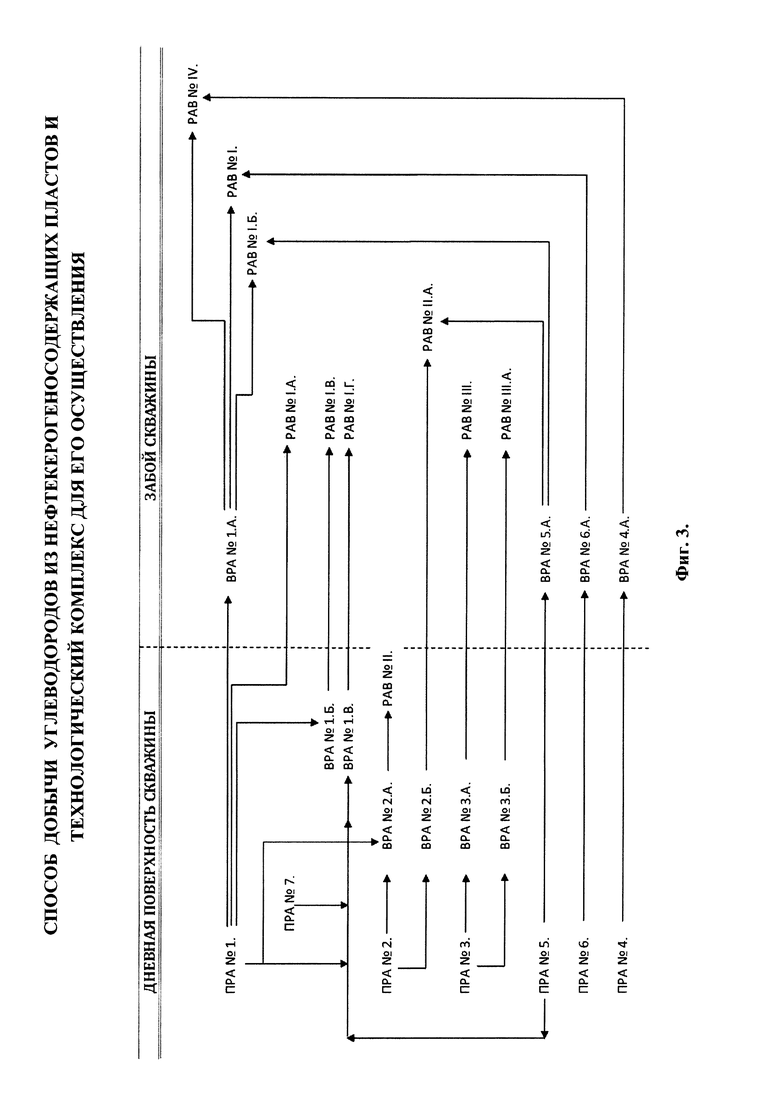

- табл. 5 - эффект «перехода флюида через точку критической температуры при докритическом давлении», который заключается во взрывоподобном увеличении плотности и уменьшении объема флюида при его переходе через Ткрит при докритическом давлении флюида.

В приведенном ниже детальном описании заявленной группы изобретений использованы следующие основные термины и понятия.

Продуктивный пласт.

В заявленной группе изобретений под продуктивным пластом подразумевается вмещающая горная порода (наноразмерная минеральная матрица, - наноразмерный макрообъект), содержащая внутрипластовые углеводороды в газообразной, жидкой и твердой форме, а также иные гетерогенные компоненты.

Продуктивные пласты нефтеносных сланцевых плеев имеют очень низкую проницаемость. Естественная трещиноватость продуктивных пластов нефтеносных сланцевых плеев, как и нередко присутствующее в продуктивных пластах нефтеносных сланцевых плеев аномально высокое внутрипластовое давление, является результатом катагенеза органического вещества, - керогена, - генерации внутрипластовых флюидов в жидкой и газообразной форме. Особенность баженовского коллектора состоит в том, что его фильтрационные свойства полностью определяются первичной слоистостью (щелевидное поровое пространство) и вторичной субвертикальной трещиноватостью. Наряду с субгоризонтальной слоистостью формируются также системы трещин со сложной пространственной ориентацией. Субвертикальные трещины играют значимую роль в формировании объемной и объединенной внутрипластовой флюидопроводящей системы. Породы баженовской свиты находятся в недоуплотненном состоянии (анамально высокое внутрипластовое давление), а содержащиеся в них флюиды несут на себе значительную литостатическую нагрузку и обеспечивают образование (катагенез) и сохранение (низкая проницаемость) аномально высокого внутрипластового давления. И, тем не менее, даже в подобной дилатансионной ситуации «антикомпакции» или разуплотнения, проницаемость продуктивных пластов баженовской свиты, в зависимости от плотности первичной слоистости и вторичной трещиноватости настолько мала, что если «вскрыть» продуктивный пласт одной скважиной, то дренируемый из этой скважины объем продуктивного пласта за 60 лет потеряет, примерно, всего 50% от своей начальной внутренней энергии в форме внутрипластового давления. Наибольшая потеря внутренней энергии продуктивного пласта, естественно, наблюдается в непосредственной близости от трещин. Аномально высокое внутрипластовое давление, как отмечено выше, в продуктивных пластах нефтеносных сланцевых плеях, включая баженовскую свиту, поддерживают флюиды, при отборе которых давление во флюидопроводящих каналах и открытых порах снижается и, например, пластичный продуктивный пласт баженовской свиты локально подвергается компакции - флюидопроводящие каналы сужаются - проницаемость продуктивного пласта локально понижается ниже уровня естественной проницаемости, что препятствует эффективному отбору углеводородов из продуктивных пластов баженовской свиты. Такой механизм компакции продуктивного пласта и сужения флюидопроводящих каналов в процессе отбора углеводородов во многом объясняет низкую эффективность многостадийного ГРП в крайне неоднородных и пластичных продуктивных пластах баженовской свиты. Сразу после проведения многостадийного ГРП, как правило, фиксируется относительно высокий дебит, но уже по истечении года падение дебита может составить 80 и более процентов от первоначального. На то существует несколько причин:

- в силу низкой естественной проницаемости продуктивного пласта в нем фиксируется медленный приток подвижной нефти низкопроницаемых пород из отдаленных зон продуктивного пласта по микро и мезо флюидопроводящим каналам к трещинам многостадийного ГРП, а количество естественных макрофлюидопроводящих каналов (первичная слоистость) невелико;

- снижение энергии продуктивного пласта в зоне, окружающей макротрещины многостадийного ГРП - околотрещиноватая компакция продуктивного пласта и уменьшение толщины флюидопроводящих каналов продуктивного пласта;

- кольматация/закупоривание водой, используемой для осуществления многостадийного ГРП, микро, мезо и макрофлюидопроводящих каналов продуктивного пласта и, как следствие - компакция этой зоны продуктивного пласта, сопровождающаяся гидроблокировкой флюидопроводящих каналов и снижением проницаемости продуктивного пласта в околотрещиноватых зонах до уровня ниже естественной - формированием вокруг макротрещин многостадийного ГРП своеобразной низкопроницаемой оболочки, которая препятствует притоку нефти низкопроницаемых пород в макротрещины многостадийного ГРП по естественным микро, мезотрещинам из более отдаленных областей продуктивного пласта.

После окончания формирования низкопроницаемой объемной оболочки вокруг макротрещин, сформированных, например, многостадийным ГРП, они (макротрещины) практически, прекращают работать, особенно в пластичном коллекторе баженовской свиты. Таким образом, при разработке продуктивных пластов баженовской свиты одним из необходимых условий является поддержание пластового давления, а, наиболее перспективным - его повышение (реэнергизация) и недопущение компакции продуктивного пласта - схлопывания, преимущественно, субгоризонтальной первичной трещиноватости.

В заявленной группе изобретений наиболее значимыми процессами, происходящими с внутрипластовыми углеводородами, на общем фоне увеличения объема внутрипластовых флюидов и керогена (разбухание) в силу их нагрева, являются следующие процессы:

- генерация синтетических углеводородов в газообразной и жидкой форме из нефти низкопроницаемых пород и, преимущественно, из битуминозной нефти и керогена;

- внутрипластовое облагораживание нефти низкопроницаемых пород и битуминозной нефти за счет дробления крупных молекул углеводородов на более мелкие и, таким образом, необратимого понижения вязкости и плотности жидких углеводородов;

- внутрипластовая десульфиризация и понижение степени интенсивности процесса полимеризации асфальтенов (коксообразования), его подавление.

В продуктивном пласте нефтеносных сланцевых плеев, включая баженовскую свиту, существуют поры/флюидопроводящие каналы, которые образуются как в результате тектонических процессов, которые так или иначе механически деформируют продуктивный пласт и, тем самым, нарушают его сплошность/целостность, так и в результате катагенеза (Т от 60 до 130°C и давление до 35/40 МПа), в ходе которого реализуется процесс созревания керогена с образованием различных углеводородов и иных химических соединений. В частности, аномально высокое пластовое давление баженовской свиты есть результат катагенеза в условиях глубокого залегания продуктивных пластов. В процессе катагенеза из керогена образуются неподвижные углеводороды - термобитум/битуминоиды, и подвижные углеводороды - средняя и тяжелая нефти, нефть низкопроницаемых пород (легкая нефть), газообразные углеводороды (C1-C4), сероводород и иные газы. Поры продуктивного пласта могут быть «пустотными» (заполненными газами) или заполненными вышеназванными продуктами созревания керогена термобитумом и нефтями (нефтью низкопроницаемых пород и/или битуминозной нефтью). Поры, образовавшиеся в процессе катагенеза керогена, классифицируются следующим образом:

- округлая/щелевая;

- закрытая/открытая;

- изолированная/связанная;

- органическая/межгранулярная/трещиноватая;

- микро/мезо/макропора;

- наполненная керогеном/нефтью низкопроницаемых пород/битуминозной нефтью/углеводородными газами/или иными газами.

Продуктивный пласт баженовской свиты характеризуется аномально высокими пластовыми давлениями (коэффициент: до 1,7-1,8), - до 430 атм, в присутствии аномально высоких пластовых температур, значения которых находятся в интервале от 116°C до 134°C. Причиной одновременного возрастания температуры и давления в баженовской свите является преобразование органического вещества (керогена) с большой плотностью (1,12 г/см3) в синтетические углеводороды с меньшей плотностью и, как следствие, возрастание объема внутрипорового флюида в 1,33 раза, что также ведет к образованию трещиноватости и росту проницаемости продуктивных пластов баженовской свиты. Чем выше катагенез (в пределах «нефтяного окна»), чем более реализован нефтегенерационный потенциал керогена, тем проницаемость продуктивного пласта баженовской свиты выше и тем больше нефти низкопроницаемых пород содержится в таком продуктивном пласте (Примечание: за пределами «нефтяного окна» (Ro>1,2) проницаемость продуктивного пласта может начать снижаться).

Внутрипластовая реторта.

В заявленной группе изобретений под внутрипластовой ретортой подразумевается некоторый объем продуктивного пласта, в котором осуществляется процесс внутрипластового (каталитического) ретортинга. Внутрипластовая реторта это искусственно сформированный в нефтекерогеносодержащем продуктивном пласте наногеотермохимический реактор, существующий в наноразмерной минеральной матрице, заполненной, преимущественно, органическими веществами, которой, по сути, являются низкопроницаемые продуктивные пласты нефтяных и нефтеносных сланцевых плеев. Искусственно измененная температура внутрипластовой реторты выше естественной температуры, окружающего ее продуктивного пласта. Искусственно измененное давление внутрипластовой реторты, как правило, выше естественного давления, окружающего ее продуктивного пласта. Внутрипластовая реторта - это искусственно созданный в продуктивном нефтекерогеносодержащем пласте подземный геореактор, в котором при реализации заявленной группы изобретений осуществляются следующие процессы внутрипластового каталитического ретортинга: паровой риформинг; автотермальный риформинг; частичное окисление внутрипластовых углеводородов; конверсия водяного газа; метанизация; формирование углерода и его потребление; риформинг углекислого газа; частичное облагораживание внутрипластовых углеводородов, их термолиз или пиролиз/гидропиролиз, акватермолиз, каталитический акватермолиз, термический, каталитический крекинг, гидротермальная каталитическая карбонизация остаточных внутрипластовых углеводородов, которые, все вместе и в целом, можно отнести к базовым процессам карбонизации, ожижения и газификации, реализуемых в заявленном способе в продуктивном пласте и отчасти в скважине для молекулярной модификации внутрипластовых углеводородов, их частичного облагораживания, а также образования на внутренней поверхности нанофлюидопроводящих каналов нанопористого углерода.

Искусственное формирование внутрипластовой реторты возможно потому, что проницаемость продуктивного пласта нефтеносных сланцевых плеев, включая баженовскую свиту, очень низкая и в нем отсутствуют крупные поры и трещины. Более того, с повышением температуры внутрипластовой реторты выше 150°C вокруг нее формируется «оболочка», проницаемость которой еще ниже проницаемости продуктивного пласта в его естественном состоянии. Рост внутрипластовой реторты носит цикличный характер. Это объясняется цикличностью теплового и/или термохимического воздействия на продуктивный пласт, а также цикличностью отбора из него молекулярно модифицированных и частично облагороженных углеводородов. В ходе осуществления названных выше процессов геометрические очертания и объем внутрипластовой реторты постоянно изменяются при сохранении общей тенденции роста. Объем внутрипластовой реторты увеличивается в процессе циклического теплового и термохимического воздействия на продуктивный пласт и уменьшается в процессе циклического отбора из продуктивного пласта молекулярно модифицированных и частично облагороженных углеводородов, но при этом величина уменьшения объема внутрипластовой реторты всегда остается меньше величины предшествующего прироста ее объема, что, в целом, и обеспечивает циклический процесс роста внутрипластовой реторты, объясняет цикличный характер увеличения ее объема и изменения ее геометрических очертаний при сохранении общей тенденции ее роста.

Внутрипластовая реторта в заявленной группе изобретений представлена структурно состоящей из трех условных температурных зон, которые характеризуются различной степенью проницаемости (Фиг 1.).

Зона №1 - условное «ядро» внутрипластовой реторты имеет температуру от 250 до 1000°C и характеризуется измененной повышенной проницаемостью.

Зона №2 - низкопроницаемая «оболочка» внутрипластовой реторты имеет температуру от 250 до 150°C и характеризуется временно измененной пониженной проницаемостью, которая повышается с ростом температуры в процессе роста/развития внутрипластовой реторты за счет теплового и термохимического воздействия на продуктивный пласт.

Зона №3 - имеет температуру от уровня естественной внутрипластовой температуры до 150°C (в баженовской свите внутрипластовая температура составляет, в среднем, от 80 до 120°C) и характеризуется практически неизмененной внутрипластовой естественной проницаемостью.

В поименованных выше зонах внутрипластовой реторты протекают различные внутрипластовые процессы, внешне проявляющие себя тремя пиками (Фиг. 2) выхода углеводородов, и имеющими различную физическо-химическую природу.

Процесс №1 - увеличение подвижности нефти низкопроницаемых пород (S1) и десорбция адсорбированной внутренней поверхностью открытых пор/флюидопроводящих каналов нефти низкопроницаемых пород и газов, Т до 150°C.

Процесс №2 - извлечение адсорбированных структурами керогена (S2) нефти низкопроницаемых пород и газов:) низкотемпературный процесс S1 - физический, Т от 150 до 180°C; высокотемпературный процесс S2a - химический, Т от 240 до 320°C.

Процесс №3 - генерация синтетических углеводородов из керогена при его пиролизе/гидропиролизе S2b, Т>320°C (Источник [1]: ФОРМЫ ЗАХВАТА СВОБОДНЫХ УГЛЕВОДОРОДОВ КЕРОГЕНОМ. Баталии О.Ю., Вафина Н.Г. ИПНГ РАН. FORMS OF FREE-HYDROCARBON CAPTURE BY KEROGEN. Batalin O.Y., Vafina N.G. Oil and Gas Research Institute Russian Academy of Science. INTERNATIONAL JOURNAL OF APPLIED AND FUNDAMENTAL RESEARCH №10, 2013.).

Кероген и битуминозная нефть.

В заявленной группе изобретений под керогеном (приближенная эмпирическая формула C200H300SN5O11), следует понимать полимерные органические материалы (геополимер нерегулярной структуры), которые являются породообразующим элементом и составной частью органоминерального комплекса нефтяных и/или нефтеносносных сланцевых плеев и одной из форм нетрадиционной нефти. Они нерастворимы в обычных органических растворителях благодаря своей высокой молекулярной массе (от 500 г/моль и более). Каждая молекула керогена является уникальной, поскольку она представляет собой случайное сочетание различных мономеров. В процессе осуществления внутрипластового теплового и/или термохимического воздействия (пиролизация/гидропиролизация керогена/каталитическая гидропиролизация) из керогена генерируются промежуточный пиробитум, а также жидкие синтетические углеводороды и синтетический газ, преимущественно, состоящий из CO2, Н2, СН4, C2H6, CO, C2H4, C3H8, C3H6, С4Н10, C4H8 и С5+.

Продуктивные пласты баженовской свиты содержат значительное количество керогена. По оценкам экспертов его концентрация в «сладких пятнах» достигает 23-24%, что сопоставимо с концентрацией керогена в нефтяных сланцевых плеях, таких как, например, Грин Ривер, США. Кероген баженовской свиты в значительной степени незрелый и сохранил свой остаточный нефтегенерационный потенциал на высоком уровне - до 70%, что делает его привлекательным объектом для внутрипластовой генерации из него синтетических углеводородов за счет его внутрипластовой пиролизации. Кероген баженовской свиты распределен в ее продуктивных пластах относительно равномерно, что отличает баженовскую свиту, например, от североамериканского нефтеносного плея Баккен, в котором кероген, преимущественно, сосредоточен в Верхнем и Нижнем Баккене. Пачки продуктивного пласта баженовской свиты с низкой концентрацией керогена («бажен-баккен») и высоким содержанием подвижной нефти низкопроницаемых пород, имеют незначительную толщину. В баженовской свите содержится кероген II Типа, температура внутрипластового пиролиза которого (400°C) существенно ниже температуры (примерно, на 50°C), необходимой для полного внутрипластового пиролиза керогена I Типа, содержащегося в продуктивных пластах, например, сланцевой формации Грин Ривер. Углеводородный потенциал (запасы углеводородов), содержащейся в керогене баженовской свиты, с учетом его остаточного нефтегенерационного потенциала, примерно в 10-20 раз и выше, чем количество уже находящейся в ее продуктивных пластах нефти низкопроницаемых пород и достигает величины, примерно, 400 млрд. тонн. Этот факт выдвигает на первый план именно подход к внутрипластовой генерации синтетической нефти из керогена, составляющей концептуальную основу заявленной группы изобретений, по сравнению с проектами, целью которых является добыча уже существующей в продуктивных пластах баженовской свиты нефти низкопроницаемых пород.

В баженовской свите можно выделить три группы нефтей, которые отличаются по плотности и другим параметрам.

1. «Легкие» нефти с низкой плотностью (0,771-0,819 г/см3), которая обусловлена в большей мере высоким выходом бензиновых фракций (29-54%), низким содержанием смол и асфальтенов.

2. «Средние» нефти, плотность которых изменяется в пределах 0,825-0,866 г/см3, выход легких фракций - 19,0-30,0%, содержание смол - 2,04-6.67%, асфальтенов - 0,10-1,69%.

3. «Тяжелые» нефти - с высокой плотностью (0,871-0,908 г/см3), которые имеют высокие температуры кипения (более 100°C). В них нет легких фракций углеводородов и содержится много асфальтенов.

«Тяжелые» нефти, в своем большинстве, являются малоподвижными и неизвлекаемыми из низкопроницаемых продуктивных пластов без дополнительного теплового воздействия. Извлекаемыми нефтями являются «легкие» и частично «средние» нефти, массовая доля которых, по разным оценкам составляет примерно, от 5 до 15% от суммарного углеводородного потенциала бажена. То есть, примерно, от 85 до 95% углеводородов баженовской свиты невозможно извлечь без использования тепловых методов увеличения нефтеотдачи (МУН). «Тяжелые» нефти входят в состав «битуминозной» нефти, включающей в себя также и неподвижный термобитум.

В заявленной группе изобретений под термобитумом следует понимать:

- промежуточный продукт процесса пиролизации керогена, содержащегося в продуктивных пластах нефтеносных сланцевых плеев;

- один из продуктов созревания керогена в процессе катагенеза.

Термобитум относится к неподвижным углеводородам и без теплового или термохимического воздействия является существенным неизвлекаемым углеводородным ресурсом баженовской, доманиковой свит и иных свит и формаций, как на территории России, так и на территории США и ЕС. Термобитум является одним из компонентов битуминозной нефти, в которую также входят любые типы малоподвижных тяжелых и высоковязких нефтей, относящихся к «тяжелым» нефтям.

Внутрипластовый (каталитический) ретортинг.

В заявленной группе изобретений под внутрипластовым (каталитическим) ретортингом подразумевается совокупность всех процессов, поименованных при описании термина «Внутрипластовая реторта», основной целью осуществления которых является молекулярная модификация внутрипластовых углеводородов, внутрипластовая генерация синтетических углеводородов и их общее необратимое частичное облагораживание. К наиболее значимым процессам внутрипластового (каталитического) ретортинга относятся низкотемпературные окислительные реакции, акватермолиз, каталитический акватермолиз, термолиз или пиролиз, включая «сухой» пиролиз и гидропиролиз, каталитический гидропиролиз, крекинг в сверхкритической воде, гидрокрекинг в сверхкритической воде, а также и каталитический крекинг в сверхкритической воде.

Внутрипластовый (каталитический) ретортинг обеспечивает максимизацию степени извлечения высокотехнологичной нефти, имеющей наиболее высокую потребительскую стоимость.

«Сухой» пиролиз, гидропиролиз и влияние давления на степень полноты конверсии керогена в синтетические углеводороды.