Группа изобретений относится к нефтегазовой промышленности и может быть использована для необратимой внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов.

В настоящее время извлекаемые на дневную поверхность тяжелые углеводороды, в процессе их подготовки для транспортировки из мест добычи на нефтеперерабатывающие заводы, для понижения вязкости и плотности разжижаются углеводородными растворителями. Как правило, в качестве таких растворителей используют легкие сорта нефтей. Более совершенные технологии предполагают осуществление процесса разжижения тяжелых углеводородов в процессе их добычи непосредственно в продуктивном пласте, для чего в продуктивный пласт закачивают рабочий агент воздействия (РАВ), представляющий собой композицию из влажного пара и углеводородных растворителей (Expanding Solvent-Steam Assisted Gravity Drainage (ES-SAGD)).

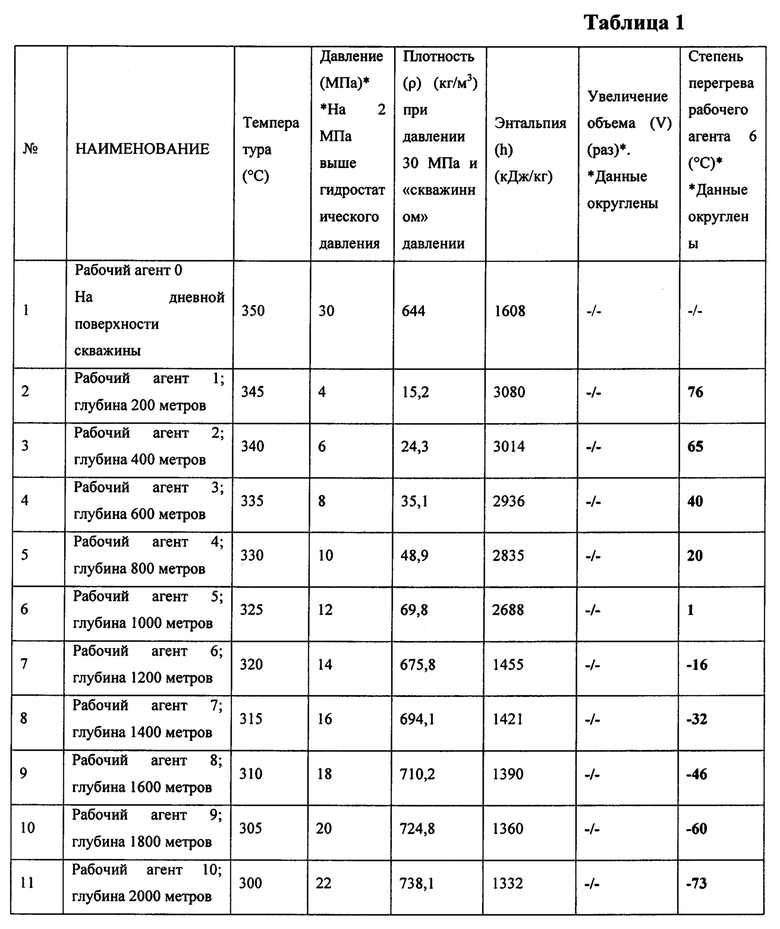

В настоящее время в практике добычи тяжелых углеводородов используют РАВ в форме перегретого пара, который имеет температуру на дневной поверхности скважины, как правило, не более 350°С (табл. 1). При этом при закачке его в скважину на глубину более 1000 метров он трансформируется в малоэффективный рабочий агент в форме влажного пара.

Известен способ добычи вязких углеводородов (заявка на выдачу патента на изобретение US 2010/0276140 А1, 2010 г.), включающий закачку в продуктивный пласт влажного пара с различными типами углеводородных растворителей из группы низших алканов (С2-С4).

Основными недостатками данного способа являются использование значительного количества дорогостоящих углеводородных растворителей и увеличение затрат на их транспортировку, что, в целом, приводит к структурному усложнению таких добычных проектов и снижает их экономическую эффективность.

Известен способ добычи тяжелой или битуминозной нефти (патент RU 2399754, кл. Е21В 43/24, 2010 г.), согласно которому в скважину спускают колонну труб, оборудованную снизу эжектором-смесителем с камерой низкого давления, а межтрубное пространство скважины выше продуктивного пласта изолируют пакером. По колонне труб производят закачку рабочего агента-воды, нагретой до температуры (Т=160°С), превышающей температуру парообразования при пластовом давлении, и под давлением (Р=0,8 МПа), превышающим давление парообразования таким образом, что обеспечивается переход воды в парообразное состояние (Т=155°С и Р=0,4 МПа) в инжекторе-смесителе, засасывание из подпакерного пространства продукции пласта - нефти, перемешивание ее с паром и закачку в продуктивный пласт до повышения внутрипластового давления на 10-30%, после чего закачку воды прекращают и переходят к отбору продукции пласта.

Недостатками известного способа являются необходимость использования части уже добытой нефти в качестве углеводородного растворителя, а также незначительный прирост скорости закачки рабочего агента в пласт и малая степень перегрева рабочего агента, что, в конечном итоге, не позволяет необратимо снижать вязкость и плотность тяжелой или битуминозной нефти в продуктивном пласте без дополнительного использования углеводородных растворителей. Весьма существенно и то, что, имея малую степень перегрева - 11,4°С (155-11,39=143,61 (точка насыщения)), рабочий агент в форме перегретого пара, после его закачки в продуктивный пласт, быстро остывает и трансформируется в горячую воду высокой плотности (ρ=922,8 кг/м3) с низкой энтальпией (604,6 кДж/кг), что уменьшает дренирующую способность рабочего агента. Низкая дренирующая способность такого рабочего агента не позволяет сформировать в продуктивном пласте «паровую» камеру достаточно большого объема, а низкое его теплосодержание не позволяет осуществлять эффективное тепловое воздействие на продуктивный пласт и содержащуюся в нем тяжелую или битуминозную нефть.

Известен способ внутрипластовой молекулярной модификации тяжелой или битуминозной нефти, включающий формирование на дневной поверхности скважины наземным генератором сверхкритической воды рабочего агента, насыщенного наноразмерным катализатором, в форме воды, находящейся в сверхкритическом состоянии, и его последующую доставку по теплоизолированным насосно-компрессорным трубам (НКТ) на забой скважины в подпакерную зону низкого давления, изолированную пакером, при этом рабочий агент в форме сверхкритической воды, насыщенный наноразмерным катализатором, через сопло истекает на забой скважины в подпакерную зону низкого давления, где трансформируется в высокоскоростной рабочий агент, насыщенный наноразмерным катализатором, в молекулярной форме, который доставляют в продуктивный пласт высокоскоростным перегретым паром с высокой степенью перегрева.

Устройство для внутрипластовой молекулярной модификации тяжелой или битуминозной нефти (осуществления способа) содержит емкость для воды, к емкости присоединен трубопровод низкого давления, в который встроен насос для подачи воды из емкости по трубопроводу высокого давления в генератор сверхкритической воды, выход из которого соединен подающим трубопроводом с размещенной в нагнетательной скважине колонной теплоизолированных НКТ.

В нижней части колонны НКТ установлена сопловая насадка с соплом, предпочтительно, эжекторного типа, выше и ниже которого в обсадной колонне выполнена перфорация, сообщающая подпакерную зону с продуктивным пластом.

Сопловая насадка предназначена для обеспечения критического или сверхкритического истечения перегретого пара со скоростью не менее скорости звука.

В состав устройства входит емкость для катализатора, оснащенная перемешивающим устройством, выход из которой трубопроводом подачи катализатора соединен с входом в насос катализатора, выход из насоса катализатора соединен с форсункой, которая размещена в трубопроводе низкого давления. Наличие форсунки повышает эффективность смешивания катализатора с водой.

(см. патент РФ №2611873, кл. Е21В 43/24, 2015 г) - наиболее близкий аналог для способа и устройства.

В результате анализа известных способа и устройства необходимо отметить, что инжектирование наноразмерных частиц катализатора в воду до ее поступления в генератор сверхкритической воды приводит к потере части катализатора за счет адсорбирования его частиц на внутренней поверхности теплообменных труб генератора сверхкритической воды, которые в процессе эксплуатации такого генератора образуют на его рабочих поверхностях нанопористые твердые отложения (нанопористая накипь), которая снижает эффективность теплообмена.

Весьма существенным является то, что известный способ недостаточно эффективен при его использовании на глубинах залегания продуктивного пласта более 1000 метров, так как для реализации способа используется РАВ, имеющий на дневной поверхности скважины температуру равную 450°С (табл. 2), который, имея невысокую степень перегрева, недостаточно эффективен на глубинах более 1500-1600 метров.

Из современного уровня развития техники известно, что чем выше степень перегрева перегретого пара, тем радиус прогретого объема продуктивного пласта удельно больше, тем дольше тепло сохраняется в пласте (больше вносится энтальпии в пласт) и тем более качественными становятся добываемые жидкие углеводороды и тем в больших количествах они извлекаются на дневную поверхность скважины при условии уменьшения удельной величины закачки воды в продуктивный пласт на тонну извлекаемых из него жидких углеводородов. При использовании известного способа на глубине 2000 метров степень перегрева его рабочего агента воздействия (Т=400°С и Р 22 МПа) составит всего 26,3°С (точка насыщения: 373,7°С).

Снижает эффективность известного способа и то, что для осуществления внутрипластовой молекулярной модификации тяжелых углеводородов используются только наноразмерные катализаторы, что недостаточно для эффективного отбора продукта из продуктивного пласта. Использование, например, водорода (процесс: внутрипластовая каталитическая гидрогенизация) могло бы существенно повысить эффективность, названного выше внутрипластового процесса улучшения качества тяжелых углеводородов.

Снижает эффективность известного способа и устройства для его осуществления и то, что при инжектировании рабочего агента в скважину в ее подпакерную зону и отборе на дневную поверхность скважины водонефтяной эмульсии, используется сопло с неизменяющейся площадью пропускного сечения соплового отверстия. Отбираемая из продуктивного пласта водонефтяная эмульсия имеет гораздо более высокую плотность, чем инжектируемый в скважину, в ее подпакерную зону, рабочий агент. Поэтому сопло с неизменяемой площадью пропускного сечения соплового отверстия не может обеспечить коммерческий объем отбора водонефтяной эмульсии на дневную поверхность скважины. В процессе отбора водонефтяной эмульсии из продуктивного пласта на дневную поверхность скважины площадь пропускного сечения должна, как минимум, увеличиваться во столько раз, во сколько плотность отбираемой из продуктивного пласта водонефтяной эмульсии выше плотности инжектируемого рабочего агента в скважину, в ее подпакерную зону.

В приведенном ниже детальном описании заявленной группы изобретений использованы следующие основные термины и понятия.

1. Внутрипластовая реторта. Под внутрипластовой ретортой подразумевается некоторый объем продуктивного пласта, в котором осуществляется процесс внутрипластового (каталитического) ретортинга, включающего базовые процессы: термический крекинг, каталитический крекинг, гидрокрекинг, пиролиз, гидропиролиз, акватермолиз и каталитический акватермолиз. Внутрипластовая реторта - это искусственно сформированный в продуктивном пласте нанотермомеханохимический реактор. Искусственно измененная температура внутрипластовой реторты выше естественной температуры, окружающего ее продуктивного пласта. Искусственно измененное давление внутрипластовой реторты, как правило, выше естественного давления, окружающего ее продуктивного пласта. Искусственное формирование внутрипластовой реторты возможно потому, что проницаемость продуктивного пласта в температурном диапазоне от 250 до 150°С временно понижается и вокруг высокотемпературной внутрипластовой реторты образуется, так называемая, низкопроницаемая «оболочка», проницаемость которой ниже естественной проницаемости продуктивного пласта. Рост внутрипластовой реторты носит цикличный характер. Это объясняется цикличностью теплового и/или термохимического воздействия на продуктивный пласт, а также цикличностью отбора из него молекулярно модифицированных и частично облагороженных углеводородов. В ходе осуществления названных выше процессов геометрические очертания и объем внутрипластовой реторты постоянно изменяются при сохранении общей тенденции роста. Объем внутрипластовой реторты увеличивается в процессе циклического теплового и термохимического воздействия на продуктивный пласт и уменьшается в процессе циклического отбора из продуктивного пласта молекулярно модифицированных и частично облагороженных углеводородов, но при этом величина уменьшения объема внутрипластовой реторты всегда остается меньше величины предшествующего прироста ее объема, что, в целом, и обеспечивает циклический процесс роста внутрипластовой реторты, объясняет цикличный характер увеличения ее объема и изменения ее геометрических очертаний при сохранении общей тенденции ее роста.

2. Сверхкритические, ультра-сверхкритические, псевдо-сверхкритические и псевдо-ультра-сверхкритические флюиды. Под критическим состоянием вещества следует понимать такое состояние, при котором исчезает различие (и граница) между его жидкой и паровой/газообразной фазами. Это состояние наступает при критической температуре и критическом давлении, которым соответствует, так называемая, критическая плотность (ρ) вещества. Понятие критических параметров применяют для чистых веществ, например, для воды, индивидуальных газов и индивидуальных углеводородов. Для их смесей понятия критических параметров, критического и сверхкритического состояния заменяют понятиями псевдо-критических параметров, псевдо-критического и псевдо-сверхкритического состояния или псевдо-ультра-сверхкритического состояния. В заявленной группе изобретений в качестве рабочего агента используются как чистые вещества, например, вода, так и сложные смеси различных веществ, находящиеся в ультра-сверхкритическом, сверхкритическом, псевдо-ультра-сверхкритическом и псевдо-сверхкритическом состоянии. В термодинамике нет таких понятий как «ультра-сверхкритические» или «продвинутые сверхкритические» параметры. Это профессиональный сленг, используемый техническими специалистами для того, чтобы обозначить технологические режимы с параметрами выше тех, которые принято называть «сверхкритическими». Типичный диапазон сверхкритических параметров - давление от 24,5 до 28,5 МПа при температуре от 374°С до 580°С. Американский Исследовательский Институт Электроэнергетики (ERPI) называет ультра-сверхкритическими такие паровые циклы, где пар прогревается до температуры более 593°С. В заявленной группе изобретений вода, имеющая давление выше 28,5 МПа и температуру выше 593°С называется водой в ультра-сверхкритическом состоянии или ультра-сверхкритической водой, а смесь флюидов (например, вода, насыщенная водородом или сингазом), имеющая давление выше 28,5 МПа и температуру 593°С называется флюидом в псевдо-ультра-свехкритическом состоянии или псевдо-ультра-сверхкритическим флюидом.

3. Генератор ультра-сверхкритической воды (УСК-вода) - это наземное устройство, которое генерирует УСК-воду, в данном конкретном случае, имеющую следующие характеристики: Т до 650°С, Р до 35 МПа (макс), плотность (ро) - 94,64 кг/м3 и специфическая энтальпия - 3560,8 кДж/кг.

4. Реактор окисления - это реактор, в котором в ультра-сверхкритической воде осуществляется экзотермическая реакция окисления микроразмерных частиц металлов, преимущественно, железа, цинка и алюминия - их трансформация в наноразмерные частицы оксидов этих металлов, генерация водорода и выделение тепла.

5. Рабочие агенты - это флюиды, сгенерированные устройством, осуществляющим заявленный способ, и не инжектируемые в продуктивный пласт.

6. Рабочий агент воздействия (РАВ) - это флюид, сгенерированный устройством, осуществляющим заявленный способ, и инжектируемый в продуктивный пласт.

7. Сингаз - это синтетический газ, который в данном случае генерируется внутри продуктивного пласта, в его околоскважинном объеме в результате частичной газификации содержащихся в нем тяжелых углеводородов, и состоящий, преимущественно, из Н2, СО2, CH4, СО и С2-С8.

Техническим результатом заявленной группы изобретений является создание способа высокоэффективной внутрипластовой молекулярной модификации глубокозалегаемых (до 2000 метров) тяжелых углеводородов и устройства для его реализации, обеспечивающих внутрипластовое необратимого улучшения их качества, и (2) повышение эффективности их отбора из продуктивного пласта на дневную поверхность скважины.

Указанный технический результат обеспечивается тем, что в способе внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов, включающем приготовление на дневной поверхности скважины рабочего агента, в виде воды, насыщенной наноразмерным катализатором, его доставку по расположенной в скважине колонне теплоизолированных насосно-компрессорных труб в продуктивный пласт скважины, причем закачивание рабочего агента в продуктивный пласт осуществляют инжектированием его через проходное сечение сопловой насадки, расположенной в нижней части колонны насосно-компрессорных труб, с последующим отбором и доставкой на дневную поверхность скважины из продуктивного пласта водонефтяной эмульсии, новым является то, что при приготовлении на дневной поверхности скважины рабочего агента, в него дополнительно вводят микрочастицы металлов, после чего в реакторе проводят реакцию окисления компонентов рабочего агента с образованием наноразмерных частиц оксидов металлов и водорода, после чего разогретый до температуры 650-600°С, рабочий агент инжектируют в продуктивный пласт через проходное сечение сопловой насадки, в котором в результате частичной внутрипластовой каталитической газификации некоторой части тяжелых углеводородов генерируется сингаз для повышения эффективности внутрипластовой молекулярной модификации этих тяжелых углеводородов, а отбор из продуктивного пласта водонефтяной эмульсии осуществляют через сопловую насадку, увеличивая ее проходное сечение по сравнению с проходным сечением при закачке рабочего агента.

В устройстве для внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов, содержащем емкость для воды, соединенную трубопроводом, в который встроен насос, с генератором ультра-сверхкритической воды, емкость для коллоидного раствора, насыщенного микрочастицами металлов, а также размещенную в скважине колонну теплоизолированных насосно-компрессорных труб, в нижней части которой установлена сопловая насадка, новым является то, что устройство оснащено реактором окисления, первый вход которого связан с выходом генератора ультра-сверхкритической воды, а второй - посредством трубопровода, в который встроен насос - с емкостью для коллоидного раствора с микрочастицами металлов, выход реактора окисления соединен с колонной теплоизолированных насосно-компрессорных труб, сопловая насадка состоит из полого корпуса, в котором выполнены радиальные отверстия, упора в полости корпуса в верхней его части, гильзы, установленной с возможностью осевого возвратно-поступательного перемещения в полости корпуса и периодического контакта с упором, сопло закреплено на гильзе, на которой выполнены радиальные отверстия, имеющие возможность совмещения с радиальными отверстиями корпуса при отборе из продуктивного пласта водонефтяной эмульсии и не совмещенные друг с другом при нагнетании рабочего агента через насосно-компрессорные трубы и сопловую насадку в продуктивный пласт, при этом, насосно-компрессорные трубы, корпус и гильза сопловой насадки могут быть изготовлены из сплава INCONEL 740, сопло сопловой насадки - из вольфрама, а теплоизоляционное покрытие насосно-компрессорных труб - из материала марки MICROTHERM, выполненного из пирогенного диоксида кремния.

Непосредственно влияет на достижение указанного технического результата то, что сгенерированный наземным генератором ультра-сверхкритической воды рабочий агент №1 в форме ультра-сверхкритической воды (Т до 650°С и Р до 35 МПа), поступает в реактор окисления, в который одновременно в импульсном режиме порционно инжектируется водный коллоидный раствор, содержащий микроразмерные частицы металлов, преимущественно, железа, цинка или алюминия, или их смесь в любой возможной пропорции. В реакторе окисления в среде ультра-сверхкритической воды микрочастицы, названных выше металлов, трансформируются в наноразмерные частицы оксидов металлов (синтез наночастиц оксидов металлов в ультра-сверхкритической воде) FeO, Fe2O3, Fe3O4, ZnO и Al2O3 и при этом выделяются водород и тепло. Таким образом, в реакторе окисления формируется рабочий агент №2, который является псевдо-ультра-сверхкритическим флюидом в форме ультра-сверхкритической воды, насыщенной водородом и наноразмерными частицами оксидов металлов, которые являются катализатором. Далее рабочий агент №2 поступает в НКТ, по которым доставляется на забой скважины. При этом в результате наличия тепловых транспортных потерь температура рабочего агента №2 при его доставке, например, на глубину 2000 метров снижается с 650°С до 600°С и рабочий агент №2 трансформируется в рабочий агент №3. НКТ и сопловая насадка с изменяющейся площадью сечения истечения рабочего агента №3 и приема водонефтяной эмульсии, позволяет рабочему агенту №2 и рабочему агенту №3 сохранять свои ультра-сверхкритические свойства (Т выше 593°С при Р выше 28,5 МПА) включая давление до 30 МПа, в продолжение всего процесса доставки рабочего агента №2 от реактора окисления и далее рабочего агента №3 до забоя скважины во внутреннюю полость сопловой насадки.

В скважине в ее подпакерном объеме давление всегда ниже, чем давление в наземном генераторе ультра-сверхкритической воды, в реакторе окисления, в НКТ и во внутренней полости сопловой насадки. На глубине скважины, равной 2000 метрам, давление в подпакерном объеме скважины до начала осуществления воздействия на продуктивный пласт составляет, примерно, 22 МПа. В этих условиях, при истечении из сопла сопловой насадки рабочего агента №3 и приема водонефтяной эмульсии, рабочий агент №3 трансформируется в РАВ №1, при этом при температуре, равной 600°С и давлении 22 МПа, его плотность понижается с 87 до 61,2 кг/м3, скорость возрастает в 1,42 раза, а степень перегрева РАВ №1 относительно точки насыщения остается довольно высокой и составляет 227°С.

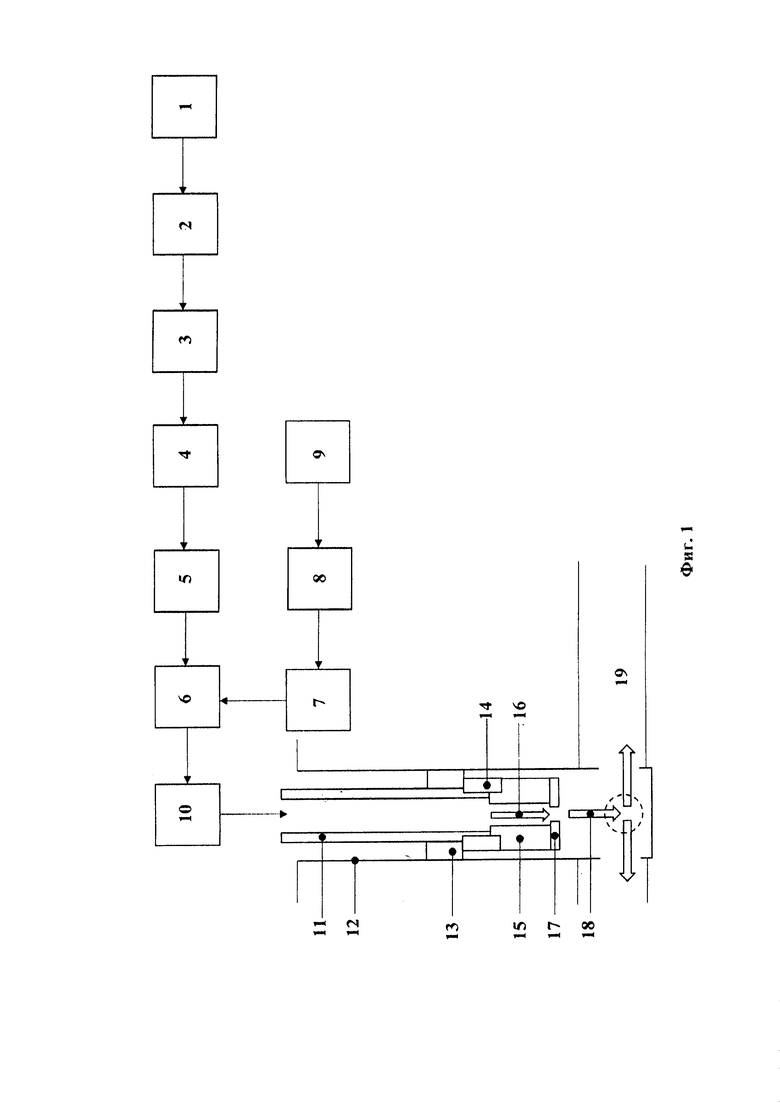

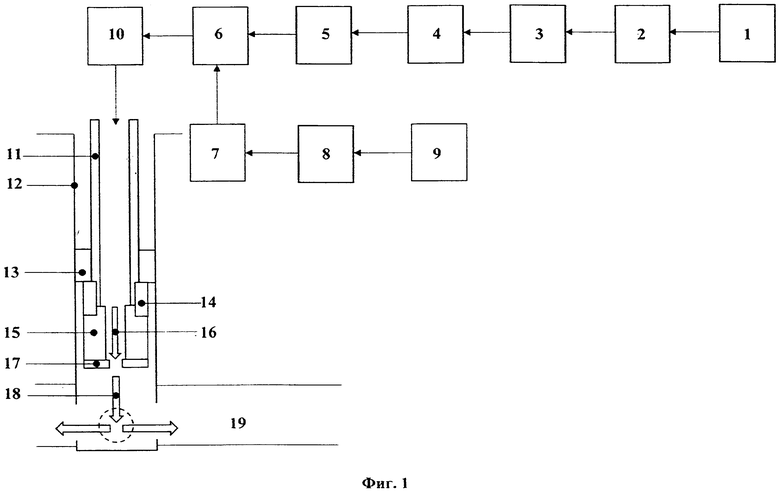

При проникновении в продуктивный пласт в нем формируется высокотемпературная внутрипластовая реторта, которая условно состоит из трех зон. В приближенной к стволу скважины Зоне №1 (диапазон температур от 600°С до 450°С) осуществляется процесс частичной каталитической газификации некоторой части, содержащихся в продуктивном пласте, тяжелых углеводородов, в результате которого в условной пластовой Зоне №1 генерируется сингаз, который используется для необратимой внутрипластовой молекулярной модификации тяжелых углеводородов - необратимого улучшения их качества. В данной пластовой зоне основные внутрипластовые процессы улучшения качества тяжелых углеводородов, а именно, гидрокрекинг, каталитический крекинг, термический крекинг, пиролиз и гидропиролиз протекают с наибольшей интенсивностью. Именно в пластовой Зоне №1 осуществляется генерация РАВ №2, имеющего очень сложный композиционный состав. РАВ №1, в основном, насыщается дополнительно водородом, углеводородными растворителями из числа низших алканов C1-C8, СО и CO2.

За условной пластовой Зоной №1 следует условная пластовая Зона №2 (диапазон температур от 450°С до 300°С). Минимальная температура, которая необходима для инициации процесса газификации тяжелых углеводородов составляет, примерно, 450°С и не должна превышать 650°С, так как при более высокой температуре в продуктивном пласте, содержащем тяжелые углеводороды, начинается процесс активной генерации CH4 (метанизация) и CO2 и, напротив, подавляется процесс внутрипластовой генерации Н2, представляющего наибольшую ценность. Поэтому в пластовой Зоне №2 сингаз уже не генерируется, но некоторая его часть, так же, как и некоторая часть наноразмерных частиц катализатора, а именно РАВ №2 проникают и в пластовую Зону №2. C1-C8 являются углеводородными растворителями и находятся в сверхкритическом состоянии (разжижение тяжелых углеводородов - положительное воздействие). СО и CO2 не только разжижают тяжелую нефть, но также вызывают и ее разбухание - увеличение в объеме, что приводит к дополнительной реэнергизации пласта - повышению внутрипластового давления и усиления газонапорного режима при отборе из продуктивного пласта водонефтяной эмульсии. Присутствие же в продуктивном пласте - в Зоне №1 и отчасти в Зоне №2 наноразмерных частиц катализатора в форме оксидов, названных выше металлов, повышает эффективность внутрипластовых процессов необратимого улучшения качества тяжелых углеводородов. Таким образом, в пластовой зоне №2 также происходит необратимая молекулярная модификация нефти при участии РАВ №2, но все, названные выше процессы протекают с меньшей интенсивностью. Более того, после истечения из сопла насадки с изменяющейся площадью сечения истечения рабочего агента №3 и приема водонефтяной эмульсии тепловая энергия, преимущественно, РАВ №1 и отчасти РАВ №2 превращается в энергию движения потока перегретого пара с высокой степенью перегрева (кинетическую энергию парового потока) от 395°С на глубине 200 метров до 227°С на глубине 2000 метров, которая затем во флюидопроводящих каналах при контакте с молекулами тяжелых углеводородов и зернами горной породы превращается в механическую работу и, таким образом внутри пласта формируется нанотермомеханохимический реактор. При высоких температурах С-С (углерод-углеродные) связи ослабевают и под действием кинетической энергии потока пара, в частности, крупные молекулы тяжелых углеводородов начинают испытывать деформационные напряжения и разрушаются на более мелкие углеводородные молекулы, при этом, чем длиннее углеводородная цепочка, тем меньше энергии требуется для ее разрыва. Все названные выше термомеханохимические реакции идут на поверхности раздела фаз: перегретый пар с большой степенью перегрева - твердая поверхность частиц горной породы, которые зачастую выполняют функцию естественного внутрипластового катализатора процессов необратимого улучшения качества тяжелых углеводородов.

В заявленной группе изобретений описанный выше процесс, в целом, носит название процесса внутрипластового термомеханического дробления молекул тяжелых углеводородов в среде псевдо-ультра-сверхкритического или псевдо-сверхкритического флюида. За условной пластовой Зоной №2 следует условная пластовая Зона №3. (диапазон температур от 300°С до пластовой температуры), в которой осуществляется процесс временного и обратимого улучшения качества тяжелых углеводородов, проявляющийся в понижении их вязкости и плотности и увеличении их внутрипластовой мобильности. При этом, при внутрипластовом давлении 22 МПа, например, на глубине 2000 метров при инжектировании в продуктивный пласт РАВ №1, который затем преобразуется в РАВ №2 и при понижении температуры РАВ №2, например, с 380°С до температуры 372°С, происходит резкое повышение плотности РАВ №2, соответственно, с 163 кг/м3 до 461 кг/м3, что результируется в резкое ухудшение проникающей способности РАВ №2 при его внутрипластовой температуре ниже точки насыщения (точка насыщения при 22 МПа равна Т=373,705°С). При такой температуре -относительно «низкотемпературный» РАВ №2 начинает выполнять «запирающую» функцию и его дальнейшее проникновение в продуктивный пласт по флюидопроводящим каналам в сторону от скважины затруднено. В подобной ситуации в результате инжектирования в продуктивный пласт значительного объема высокоскоростного РАВ №1, имеющего максимально возможную степень перегрева, и далее РАВ №2, внутрипластовое давление быстро нарастает и при достижении, например, величины равной 30 МПа, воздействие на продуктивный пласт прекращается и начинается отбор из продуктивного пласта водонефтяной эмульсии на дневную поверхность скважины в режиме фонтанирования скважины. При этом ранее находившаяся в режиме истечения рабочего агента №3 сопловая насадка автоматически переводится в режим приема водонефтяной эмульсии и площадь ее проходного сечения возрастает, что позволяет водонефтяной эмульсии свободно в коммерческих объемах поступать в НКТ и далее на дневную поверхность скважины. Воздействие на продуктивный пласт осуществляется в циклическом режиме, причем изначально характерно использование непродолжительных по времени циклов закачки РАВ №1 в продуктивный пласт.

Со временем продолжительность циклов закачки РАВ №1 в продуктивный пласт и отборов из него на дневную поверхность скважины водонефтяной эмульсии увеличивается. Также для заявленного способа заявленной группы изобретений характерно использование РАВ №1 в форме псевдо-ультра-сверхкритического флюида, имеющего сверхвысокую и предельно возможную с технико-технологической точки зрения степень перегрева относительно точки насыщения и значительные удельные объемы закачки РАВ - до 1000 кг РАВ №1 на 1 метр погонный продуктивного пласта в час.

В процессе закачки высокотемпературного РАВ №1 в продуктивный пласт осуществляется его реэнергизация - повышение внутрипластового давления, а в результате теплового расширения внутрипластовых флюидов в продуктивном пласте осуществляются многочисленные автофлюидоразрывы продуктивного пласта, что приводит к увеличению проницаемости продуктивного пласта. Сформированный в результате реэнергизации продуктивного пласта (частичной каталитической газификации некоторой части внутрипластовых тяжелых углеводородов) мощный газонапорный режим позволяет эффективно отбирать водонефтяную эмульсию из продуктивного пласта в режиме фонтанирования скважины через зоны пласта (пластовые Зоны №1 и №2) с улучшенной проницаемостью.

Отбор водонефтяной эмульсии из продуктивного пласта с целью недопущения его компакции завершается в момент, когда давление в скважине не менее, чем на 1 МПа выше гидростатического или температура отбираемой водонефтяной эмульсии снижается до 250-200°С. После этого скважина переводится в режим нагнетания РАВ №1 в продуктивный пласт и начинается очередной цикл осуществления термохимического воздействия на углеводородосодержащий продуктивный пласт.

Новым в заявленной группе изобретений, по сравнению с наиболее близким аналогом, является то, что:

1. В заявленной группе изобретений, в отличие от наиболее близкого аналога, используется не сверхкритический паровой цикл (Т до 450°С при Р до 30 МПа), а ультра-сверхкритический паровой цикл (Т до 650°С при Р до 30 МПа), позволяющий (а) осуществлять высокоэффективное термохимическое воздействие на продуктивные пласты, залегаемые на глубине до 2000 метров, а не до 1000 метров, (б) увеличить радиус термохимического воздействия на продуктивный пласт и, соответственно, объем, формируемой из одной скважины, высокотемпературной внутрипластовой реторты, (в) извлекать большее количество молекулярно модифицированных углеводородов и (г) лучшего качества, а также (д) инжектировать в продуктивный пласт удельно на тонну извлекаемой нефти меньшее количество воды. Использование в заявленном способе именно ультра-сверхкритического парового цикла позволяет осуществлять частичную внутрипластовую газификацию некоторой части тяжелых углеводородов и генерировать в продуктивном пласте сингаз, состоящий из водорода, диоксида углерода, монооксида углерода и углеводородных растворителей из группы низших алканов (C1-C8). Использование сингаза позволяет осуществлять гирокрекинг тяжелых углеводородов, а углеводородные растворители, находящиеся в пласте в сверхкритическом состоянии, разжижают тяжелую нефть, в то время как диоксид углерода способствует ее разбуханию и дополнительно реэнергизирует продуктивный пласт.

2. Для реализации заявленного способа используется РАВ, насыщенный не только наночастицами катализатора, но и водородом, что позволяет осуществлять в продуктивном пласте процесс внутрипластового каталитического гидрокрекинга тяжелых углеводородов.

3. В заявленной группе изобретений, в отличие от решения - наиболее близкого аналога, используются не покупные наноразмерные катализаторы, а осуществляется их синтез в реакторе окисления.

4. В заявленном устройстве используется сопловая насадка с изменяющейся площадью проходного сечения канала истечения рабочего агента и приема водонефтяной эмульсии, что позволяет уменьшить площадь проходного сечения канала при истечении рабочего агента в подпакерную зону скважины и увеличить площадь его сечения при отборе водонефтяной эмульсии из продуктивного пласта скважины в коммерческих объемах для ее доставки на дневную поверхность скважины.

5. В заявленном устройстве насосно-компрессорные трубы, из которых формируется колонна, изготавливается из сплава INCONEL 740, способного длительное время работать в условиях одновременно высоких давлений и температур, а теплоизоляционное покрытие насосно-компрессорных труб изготавливается из микропористой теплоизоляции материала марки MICROTHERM, выполненного из пирогенного диоксида кремния. Выбор именно этого покрытия обусловлен тем, что он, при плотности 320 кг/м3 оно имеет весьма низкие характеристики теплопроводности, которые, что весьма важно при изменении температуры его нагрева, меняются незначительно, а именно: при температуре 200°С - 0,022 Вт/м*К, при температуре 400°С - 0,024 Вт/м*К, при температуре 600°С - 0,029 Вт/м*К и при температуре 800°С - 0,034 Вт/м*К.

Сущность заявленной группы изобретений поясняется графическими материалами и таблицами, на которых:

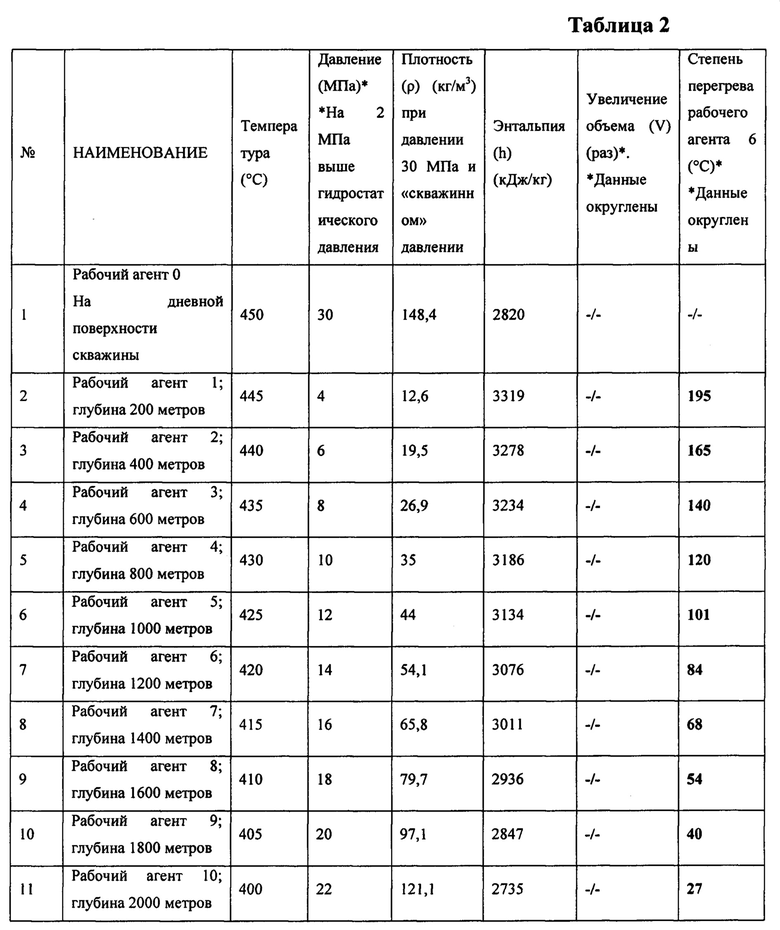

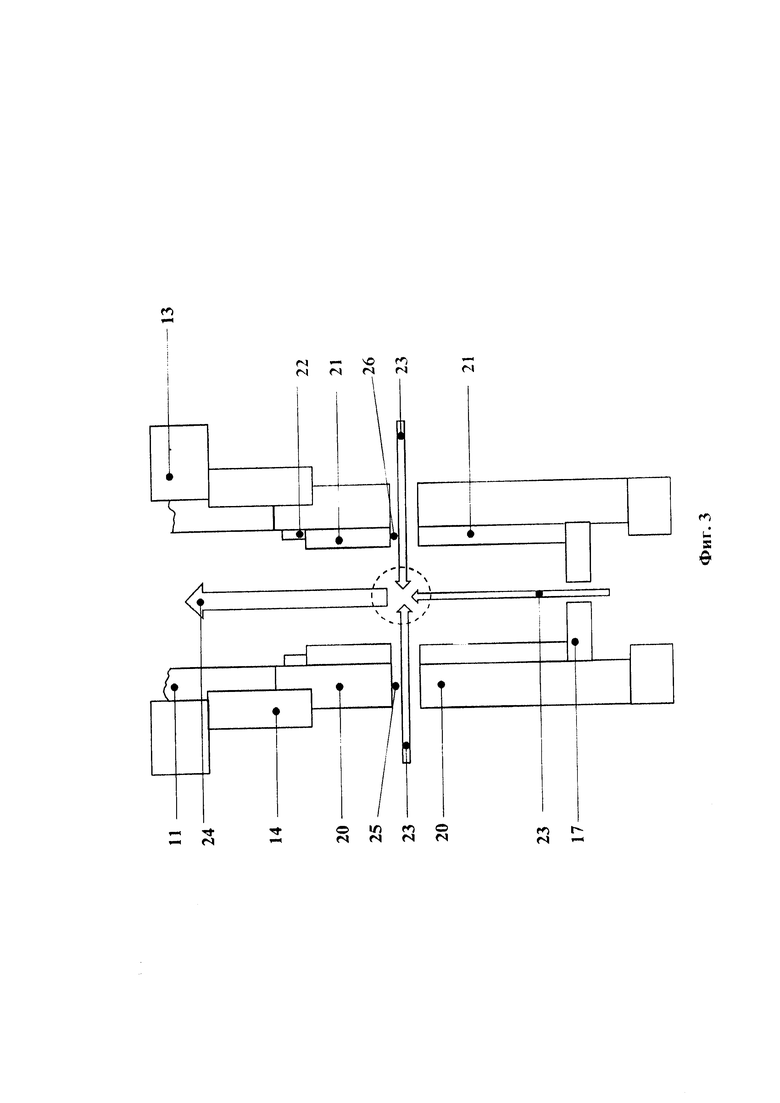

- на фиг. 1 - схема устройства для внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов;

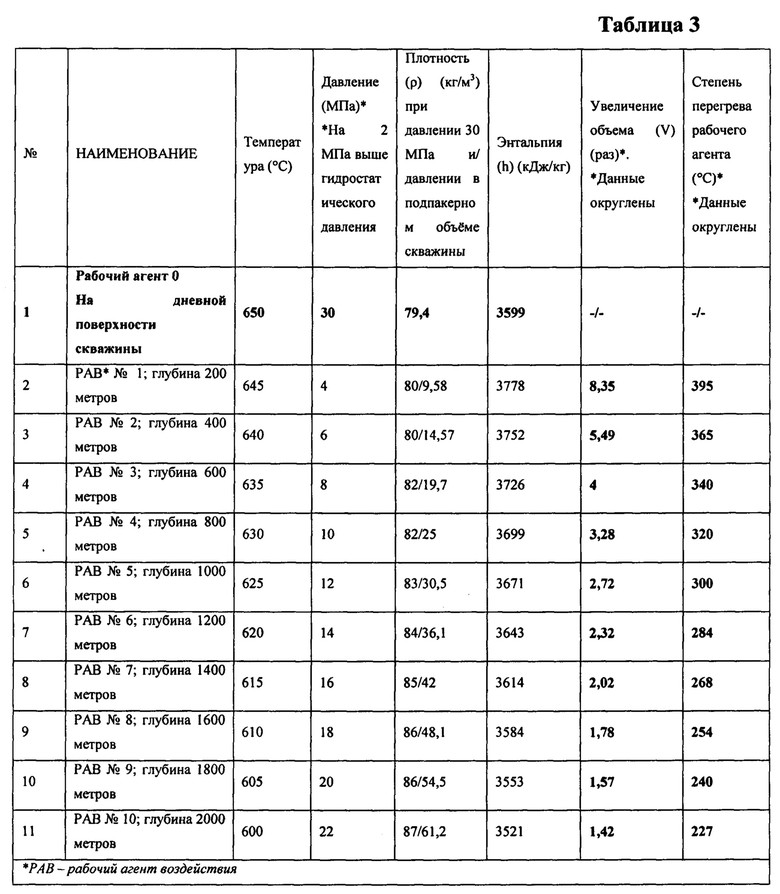

- на фиг. 2 - схема сопловой насадки устройства в режиме инжектирования рабочего агента в продуктивный пласт;

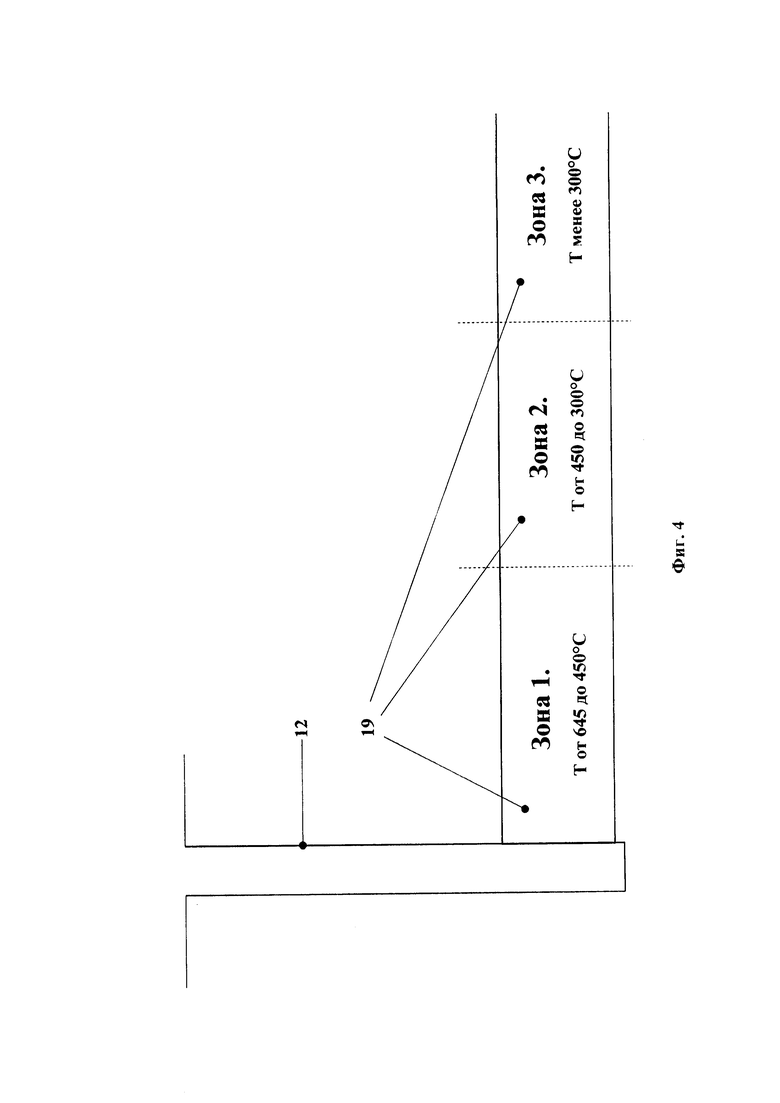

- на фиг. 3 - схема сопловой насадки устройства в режиме отбора водонефтяной эмульсии из продуктивного пласта;

- на фиг. 4 - условные зоны продуктивного пласта, на который оказывается термохимическое воздействие при использовании заявленного способа;

- табл. 1 - характеристики условного РАВ, имеющего на дневной поверхности скважины, температуру равную 350°С при его использовании на глубине до 2000 метров;

- табл. 2 - характеристики РАВ наиболее близкого аналога, имеющего на дневной поверхности скважины, температуру равную 450°С при его использовании на глубине до 2000 метров;

- табл. 3 - характеристики РАВ заявленной группы изобретений, имеющего на дневной поверхности скважины, температуру равную 650°С при его использовании на глубине до 2000 метров.

Устройство для внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов (фиг. 1) состоит из емкости 1, предназначенной для воды, выход емкости посредством трубопровода, в который встроен насос 3, связан с генератором ультра-сверхкритической воды 4.

Устройство также содержит реактор окисления 6, первый вход которого связан с выходом генератора ультра-сверхкритической воды 4, а второй - посредством трубопровода, в который встроен насос 1-е емкостью 9 для коллоидного раствора. В который ведены микрочастицы металлов (например, Fe, и/или Zn, и/или Al).

Выход реактора окисления 6 посредством подводящего трубопровода соединен с колонной теплоизолированных НКТ 11, размещенных в скважине 12, разделенной на подпакерную и надпакерную зоны высокотемпературным пакером 13 высокого давления.

К нижней части НКТ, посредством соединительной муфты 14, прикреплена сопловая насадка 15 с соплом 17 (на фиг. 1 показаны схематично).

Сопловая насадка 15 (фиг. 2 и фиг. 3) состоит из полого корпуса 20, в котором выполнены радиальные отверстия 25, упора 22 в полости корпуса в верхней его части, гильзы 21, установленной с возможностью осевого возвратно-поступательного перемещения в полости корпуса 20. В гильзе 21 выполнены радиальные отверстия 26. На нижней части гильзы 21 закреплено сопло 17, выполненное в виде фланца с сопловым отверстием в его центральной части. Корпус 20 и гильза 21 сопловой насадки 15 изготовлены из сплава INCONEL 740, а сопло 17 из вольфрама.

Все используемые для компоновки устройства детали, блоки и агрегаты являются стандартными и при работе устройства выполняют присущие им функции.

Заявленный способ, с использованием приведенного выше устройства, осуществляют следующим образом.

Для реализации заявленного способа используют высокоэффективный РАВ, который имеет предельно возможно высокую на сегодняшний день с технико-технологической точки зрения степень перегрева (табл. 3) от 395°С на глубине 200 метров до 227°С на глубине 2000 метров. Такой РАВ для осуществления заявленного способа формируют следующим образом:

1. Подготовленную (очищенную от примесей и предварительно подогретую) воду 2 из емкости 1 насосом 3 подают в наземный генератор ультра-сверхкритической воды 4, в котором осуществляется ее нагрев до температуры Т=650°С, и под давлением Р=30 МПа, в форме ультра-сверхкритической воды 5 (рабочий агент №1) поступает в реактор окисления.

2. Одновременно из емкости 9 в реактор окисления 6 посредством насоса 7 подают водный коллоидный раствор 8, в который введены микрочастицы металлов.

При контакте с рабочим агентом №1 микрочастицы металлов в результате экзотермической реакции окисления трансформируются в наноразмерные частицы оксидов металлов (FeO, Fe2O3, Fe3O4, ZnO и А12О3), являющиеся катализатором, при этом также выделяются водород и тепло. Таким образом, в реакторе окисления 6 формируется рабочий агент №2 (обозначен позицией 10) в форме ультра-сверхкритической воды, насыщенной наноразмерными частицами оксидов металлов - наноразмерным катализатором и водородом. Рабочий агент №2 является псевдо-ультра-сверхкритическим флюидом (Т=650°С при Р=30 МПа). Приготовленный рабочий агент №2 из реактора окисления по подающему трубопроводу поступает в НКТ 11 и после его доставки в полость корпуса сопловой насадки 15 в результате тепловых транспортных потерь, например, на глубине 2000 метров, трансформируется в рабочий агент №3 (обозначен позицией 16 на фиг.2), который имеет температуру 600°С при Р=30 МПа (плотность РАВ №3 составляет 87 кг/м3). Скорость перемещения рабочего агента №3 в полости корпуса 20 сопловой насадки 15 варьируется от 10 до 100 метров в секунду. Сопловая насадка 15 при этом работает в режиме инжектирования рабочего агента №3 в подпакерную зону (продуктивный пласт) скважины 12 (фиг. 2). При этом гильза 21 находится в полости корпуса в нижнем положении так, что сопло 17 опирается на нижний упор (не обозначен) корпуса 20, а радиальные отверстия 26 гильзы 21 не совпадают с радиальными отверстиями 25 корпуса 20. Таким образом, рабочий агент №3 истекает исключительно из сопла 17 гильзы 21 сопловой насадки 15. При этом давление в наземном генераторе ультра-сверхкритической воды 4, в реакторе окисления 6, в НКТ 11 и в сопловой насадке 15 выше давления в подпакерном объеме скважины 12.

3. При истечении рабочего агента №3 из сопла 17 в подпакерный объем скважины 12, давление в котором составляет примерно 22 МПа, рабочий агент №3 трансформируется в РАВ №1 (позиция 18 на фиг. 2, Т=600°С при Р=22 МПа и плотности = 61,2 кг/м3), а скорость его за счет истечения из соплового отверстия сопла возрастает в 1,42 раза по сравнению со скоростью перемещения рабочего агента №3 в полости гильзы 21 сопловой насадки 15.

4. После формирования РАВ №1 в подпакерном объеме скважины 12 он инжектируется в продуктивный пласт 19, который условно разделен на три зоны (фиг. 4).

РАВ №1 изначально композиционно состоит из ультра-сверхкритической воды, насыщенной водородом и наноразмерными частицами катализатора в форме оксидов, упоминаемых выше металлов, и имеет температуру от 645°С (глубина скважины: 200 метров) до 600°С (глубина скважины 2000 метров) при давлении в полости корпуса сопловой насадки 15 от 4 МПа (глубина скважины: 200 метров) до 22 МПа (глубина скважины 2000 метров).

При проникновении в продуктивный пласт (в пластовую Зону №1), находящийся, например, на глубине 2000 метров, в результате контакта РАВ №1 с внутрипластовыми тяжелыми углеводородами, инициируется процесс их частичной внутрипластовой газификации - внутрипластовой генерации сингаза, после чего начинается активный процесс внутрипластового улучшения качества некоторой части внутрипластовых тяжелых углеводородов. В пластовой Зоне №1 продуктивного пласта реализуется весь спектр процессов частичного улучшения качества внутрипластовых тяжелых углеводородов, наиболее значимыми из которых являются: термический крекинг (в присутствии высокой температуры и ультра-сверхкритической/сверхкритической воды), каталитический крекинг (в присутствии наноразмерных катализаторов), гидрокрекинг (в присутствии водорода), пиролиз (в отсутствии окислителя и ультра-сверхкритической/сверхкритической воды) и гидропиролиз (в присутствии ультра-сверхкритической/сверхкритической воды и при отсутствии окислителя). В результате описанных выше процессов, осуществляемых одновременно, в пластовой Зоне №1 продуктивного пласта формируется новый рабочий агент воздействия - РАВ №2, имеющий очень сложный композиционный состав, базовыми компонентами которого являются: ультра-сверхкритическая вода/сверхкритическая вода, наноразмерные частицы оксидов, названных выше металлов, являющихся катализаторами, углеводородные растворители (C1-C8), а также СО и CO2. В пластовой Зоне №1 наиболее интенсивно осуществляется процесс внутрипластового необратимого улучшения качества некоторой части тяжелых углеводородов и именно в этой пластовой Зоне №1 наиболее эффективно функционирует и, так называемый, нанотермомеханохимический реактор.

Параллельно в пластовой Зоне №2 процесс необратимого улучшения качества некоторой части тяжелых углеводородов продолжается, но протекает с меньшей интенсивностью в силу того, что проникающий в эту пластовую Зону №2 РАВ №2 имеет более низкую температуру и содержит в своем составе меньше водорода по сравнению с РАВ №1.

В пластовой Зоне №3 процесс необратимого улучшения качества некоторой части тяжелых углеводородов прекращается, так как температура РАВ №2 понижается до 300°С и ниже. В силу теплового воздействия внутрипластовые тяжелые углеводороды лишь временно в пластовых условиях уменьшают степень своей плотности и вязкости.

Особенностью пластовой Зоны №3 является то, что именно в ней в температурном диапазоне от 250 до 150°С происходит временное снижение проницаемости продуктивного пласта и в нем формируется низкопроницаемая «оболочка» внутрипластовой реторты, которая, в сочетании с фактором повышения плотности РАВ №2, препятствует дальнейшему проникновению РАВ №2 в продуктивный пласт и, в целом, способствует быстрой реэнергизации продуктивного пласта и формированию мощного флюидонапорного режима отбора водонефтяной эмульсии из продуктивного пласта в скважину и далее на ее дневную поверхность в режиме фонтанирования скважины.

При переводе скважины в режим отбора водонефтяной эмульсии давление рабочего агента в НКТ 11 и в сопловой насадке 15 становится ниже давления в подпакерном объеме скважины 12, в результате сопловая насадка 15 автоматически, за счет перепада давления, переводится в режим отбора водонефтяной эмульсии, что выражается в том, что гильза 21 перемещается вверх в полости корпуса 20 до контакта с упором 22, в результате радиальные отверстия 26 гильзы 21 совпадают с радиальными отверстиями 25 корпуса 20, что, в свою очередь, результируется в увеличение площади сечения отбора водонефтяной эмульсии и, соответственно, обеспечивает ее высокоэффективный отбор в коммерческих объемах, так как общий отбор водонефтяной эмульсии 24 суммируется из потоков 23, проходящих через отверстия 25-26 и сопловое отверстие сопла 17.

Заявленная группа изобретений за счет: использования (1) ультра-сверхкритического парового цикла, (2) закачки в продуктивный пласт удельно большого количества РАВ №1, обладающего высокой степенью перегрева, и давлением, намного превосходящим гидростатическое давление, (3) водорода, (4) наноразмерных катализаторов и, (5) генерируемого в продуктивном пласте сингаза позволяет: (а) эффективно осуществлять термохимическое воздействие на продуктивные пласты, залегаемые на глубине до 2000 метров и при этом (б) значительно увеличить радиус прогретого объема продуктивного пласта, (в) увеличить объем добычи высококачественных молекулярно модифицированных углеводородов при условии (г) уменьшения величины удельной закачки воды на тонну извлекаемых жидких углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТРУДНОИЗВЛЕКАЕМЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2801030C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СТВОЛА СКВАЖИНЫ НА ИЗОЛИРОВАННЫЕ ДРУГ ОТ ДРУГА УЧАСТКИ | 2018 |

|

RU2704404C1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704684C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2660951C1 |

| УСТРОЙСТВО ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2017 |

|

RU2653869C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726693C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2704405C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2726703C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2653156C1 |

Группа изобретений относится к нефтегазовой промышленности и может быть использована для необратимой внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов. Устройство содержит емкость для воды, соединенную трубопроводом, в который встроен насос, с генератором ультра-сверхкритической воды, емкость для коллоидного раствора, насыщенного микрочастицами металлов, а также размещенную в скважине колонну теплоизолированных насосно-компрессорных труб (НКТ), в нижней части которой установлена сопловая насадка. При этом устройство оснащено реактором окисления. Первый вход реактора окисления связан с выходом генератора ультра-сверхкритической воды, а второй - посредством трубопровода, в который встроен насос - с емкостью для коллоидного раствора с микрочастицами металлов. Выход реактора окисления соединен с колонной теплоизолированных НКТ. Сопловая насадка состоит из полого корпуса, в котором выполнены радиальные отверстия, упора в полости корпуса в верхней его части, гильзы, установленной с возможностью осевого возвратно-поступательного перемещения в полости корпуса и периодического контакта с упором. Сопло закреплено на гильзе, на которой выполнены радиальные отверстия, имеющие возможность совмещения с радиальными отверстиями корпуса при отборе из продуктивного пласта водонефтяной эмульсии и не совмещенные друг с другом при нагнетании рабочего агента через НКТ и сопловую насадку в продуктивный пласт. Способ включает приготовление на дневной поверхности скважины рабочего агента, в виде воды, насыщенной наноразмерным катализатором и его доставку по расположенной в скважине колонне теплоизолированных НКТ в продуктивный пласт скважины. Причем закачивание рабочего агента в продуктивный пласт осуществляют инжектированием его через проходное сечение сопловой насадки, расположенной в нижней части колонны НКТ, с последующим отбором и доставкой на дневную поверхность скважины из продуктивного пласта водонефтяной эмульсии. При этом при приготовлении на дневной поверхности скважины рабочего агента, в него дополнительно вводят микрочастицы металлов, после чего в реакторе проводят реакцию окисления компонентов рабочего агента с образованием наноразмерных частиц оксидов металлов и водорода. После чего разогретый до температуры 650-600°С, рабочий агент инжектируют в продуктивный пласт через проходное сечение сопловой насадки, в котором в результате частичной внутрипластовой каталитической газификации некоторой части тяжелых углеводородов генерируется сингаз для повышения эффективности внутрипластовой молекулярной модификации этих тяжелых углеводородов. Отбор из продуктивного пласта водонефтяной эмульсии осуществляют через сопловую насадку, увеличивая ее проходное сечение по сравнению с проходным сечением при закачке рабочего агента. Техническим результатом является повышение эффективности внутрипластового необратимого улучшения качества углеводородов и повышение эффективности их отбора из продуктивного пласта на дневную поверхность скважины. 2 н. и 4 з.п. ф-лы, 3 табл., 4 ил.

1. Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов, включающий приготовление на дневной поверхности скважины рабочего агента, в виде воды, насыщенной наноразмерным катализатором, и его доставку по расположенной в скважине колонне теплоизолированных насосно-компрессорных труб в продуктивный пласт скважины, причем закачивание рабочего агента в продуктивный пласт осуществляют инжектированием его через проходное сечение сопловой насадки, расположенной в нижней части колонны насосно-компрессорных труб, с последующим отбором и доставкой на дневную поверхность скважины из продуктивного пласта водонефтяной эмульсии, отличающийся тем, что при приготовлении на дневной поверхности скважины рабочего агента, в него дополнительно вводят микрочастицы металлов, после чего в реакторе проводят реакцию окисления компонентов рабочего агента с образованием наноразмерных частиц оксидов металлов и водорода, после чего разогретый до температуры 650-600°С, рабочий агент инжектируют в продуктивный пласт через проходное сечение сопловой насадки, в котором в результате частичной внутрипластовой каталитической газификации некоторой части тяжелых углеводородов генерируется сингаз для повышения эффективности внутрипластовой молекулярной модификации этих тяжелых углеводородов, а отбор из продуктивного пласта водонефтяной эмульсии осуществляют через сопловую насадку, увеличивая ее проходное сечение по сравнению с проходным сечением при закачке рабочего агента.

2. Устройство для внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов, содержащее емкость для воды, соединенную трубопроводом, в который встроен насос, с генератором ультра-сверхкритической воды, емкость для коллоидного раствора, насыщенного микрочастицами металлов, а также размещенную в скважине колонну теплоизолированных насосно-компрессорных труб, в нижней части которой установлена сопловая насадка, отличающееся тем, что устройство оснащено реактором окисления, первый вход которого связан с выходом генератора ультра-сверхкритической воды, а второй - посредством трубопровода, в который встроен насос - с емкостью для коллоидного раствора с микрочастицами металлов, выход реактора окисления соединен с колонной теплоизолированных насосно-компрессорных труб, сопловая насадка состоит из полого корпуса, в котором выполнены радиальные отверстия, упора в полости корпуса в верхней его части, гильзы, установленной с возможностью осевого возвратно-поступательного перемещения в полости корпуса и периодического контакта с упором, сопло закреплено на гильзе, на которой выполнены радиальные отверстия, имеющие возможность совмещения с радиальными отверстиями корпуса при отборе из продуктивного пласта водонефтяной эмульсии и не совмещенные друг с другом при нагнетании рабочего агента через насосно-компрессорные трубы и сопловую насадку в продуктивный пласт.

3. Устройство по п. 2, отличающееся тем, что корпус и гильза сопловой насадки изготовлены из сплава INCONEL 740.

4. Устройство по п. 2, отличающееся тем, что сопло сопловой насадки изготовлено из вольфрама.

5. Устройство по п. 2, отличающееся тем, насосно-компрессорные трубы, из которых формируется колонна, изготовлены из сплава INCONEL 740.

6. Устройство по п. 2, отличающееся тем, что теплоизоляционное покрытие насосно-компрессорных труб изготовлено из материала марки MICROTHERM, выполненного из пирогенного диоксида кремния.

| СПОСОБ ВНУТРИПЛАСТОВОЙ МОЛЕКУЛЯРНОЙ МОДИФИКАЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611873C1 |

| СПОСОБ КОМБИНИРОВАННОГО ВОЗДЕЙСТВИЯ НА ПЛАСТЫ, СОДЕРЖАЩИЕ УГЛЕВОДОРОДЫ И/ИЛИ ТВЕРДЫЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2576267C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЕСОДЕРЖАЩИЕ И/ИЛИ КЕРОГЕНОСОДЕРЖАЩИЕ ПЛАСТЫ С ВЫСОКОВЯЗКОЙ И ТЯЖЕЛОЙ НЕФТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447276C1 |

| СПОСОБ ДОБЫЧИ ТЯЖЕЛОЙ ИЛИ БИТУМИНОЗНОЙ НЕФТИ | 2009 |

|

RU2399754C1 |

| WO 2015053731 A1, 16.04.2015. | |||

Авторы

Даты

2019-10-30—Публикация

2018-11-22—Подача