Изобретения относятся к области получения полупроницаемых мембран из синтетических волокон для процессов разделения и могут быть использованы в устройствах для получения биодизельного топлива переэтерификацией растительных масел.

Известна композиция для получения фильтрующего материала методом электроформования [RU 2676066 C1, МПК B01D 39/16 (2006.01), B01D 46/10 (2006.01), A62B 17/00 (2006.01), опубл. 25.12.2018], содержащая полиакрилонитрил и диметилформамид при следующем соотношении компонентов, мас.%:

Фильтрующий материал, полученный из этой композиции предназначен для очистки воздуха от аэрозолей и/или для изготовления фильтрующих средств индивидуальной защиты кожи (защитных костюмов, перчаток, обуви).

Известна композиция для получения полупроницаемой пористой мембраны методом электроформования [RU 2638981 C2, МПК B01D 69/00 (2006.01), B01D 71/34 (2006.01), B01D 71/38 (2006.01), B01D 71/56 (2006.01), C08J 5/22 (2006.01), опубл. 19.12.2017], содержащая полиакрилонитрил, поливинилидендифторид, N,N-диметилформамид и N,N-диметилацетамид при следующем соотношении компонентов, мас.%:

Композиция обеспечивает получение водоупорной, воздухо-, паропроницаемой мембраны, позволяющей применять материал как селективный фильтр для защитной одежды.

Известна композиция для получения фильтрующего материала методом электроформования [RU 2478005 C1, МПК B01D 39/16 (2006.01), опубл. 27.03.2013], выбранная в качестве прототипа, содержащая сополимер винилиденфторида и тетрафторэтилена, сополимер винилиденфторида и гексафторпропилена, этилацетат и N,N'-диметилформамид при следующем соотношении компонентов, мас.%:

Фильтрующий материал из этой композиции предназначен для отбора аэрозолей в непрерывно действующих приборах с последующим измерением содержания альфа-активных изотопов методом спектрометрии.

Известен способ получения фильтрующего материала [RU 2676066 C1, МПК B01D 39/16 (2006.01), B01D 46/10 (2006.01), A62B 17/00 (2006.01), опубл. 25.12.2018], заключающийся в том, что осуществляют электростатическое формование поиакрилонитрильных нановолокон в электрическом поле напряжением 80 кВ, созданном за счет разности потенциалов между формующим и осадительным электродами, и одновременно укладывают образующееся нановолокно на движущемся в межэлектродном пространстве нетканую подложку с последующим двухсторонним армированием. Электроформование осуществляют из раствора полиакрилонитрила в диметилформамиде при концентрации полимера 12,5-13 мас.%, вязкости раствора 1,2-1,4 Па⋅с, температуре 25-30 °C, относительной влажности 18-20 % и расстоянии между формующим и осадительным электродами 160-180 мм.

Полученный этим способом фильтрующий материал имеет три слоя, один из которых выполнен из полимерных (полиакрилонитрильных) нановолокон, полученных методом электроформования, и размещен между двумя армирующими слоями полимерного материала.

Известен способ получения фильтрующего материала [RU 2478005 C1, МПК B01D 39/16 (2006.01), опубл. 27.03.2013] предназначенного для улавливания аэрозолей и выполненный в виде двухслойной ленты из полимерных волокон. Согласно этому способу верхний рабочий слой выполняют из полимерных волокон диаметром 0,3-0,5 мкм, полученных путем электроформования из раствора, содержащего смесь сополимера винилиденфторида и тетрафторэтилена и сополимера винилиденфторида и гексафторпропилена при их массовом соотношении 80:20 соответственно, растворенную в смеси этилацетата и N,N'-диметилформамида при их массовом соотношении 50:50 соответственно, а подложка, состоит из термоскрепленного нетканого волокнистого материала из полиэфирных волокон диаметром 20-30 мкм.

Известен способ получения полупроницаемой пористой мембраны [RU 2638981 C2, МПК B01D 69/00 (2006.01), B01D 71/34 (2006.01), B01D 71/38 (2006.01), B01D 71/56 (2006.01), C08J 5/22 (2006.01), опубл. 19.12.2017], выбранный в качестве прототипа, включающий приготовление формовочного раствора последовательным растворением навески полиакрилонитрила (ПАН) в течение 1-2 час при 50-60 °С и навески поливинилидендифторида (ПВДФ) в течение 1,5-3 часа при 75-85 °С в 250 мл растворителя состава при перемешивании на магнитной мешалке в конической колбе. Полученный раствор смеси полимеров ПАН и ПВДФ охлаждают в естественных условиях до комнатной температуры и переливают в кювету для электроформования. Электроформование ведут при напряжении на капилляре 70-75 кВ, токе 0,04-0,05 мА и межэлектродном расстоянии равном 160-180 мм. Финишную обработку ведут при температуре 100-115 °С и давлении прижимного валка 1-6 атм. Затем мембраны сушат и снимают с подложки.

Полученная этим способом пористая мембрана является водоупорной, воздухо- и паропроницаемой и предназначена для использования в качестве селективного фильтра для защитной одежды.

Техническим результатом предложенных нами изобретений является изготовление деталей наномембранного реактора, предназначенного для использования в устройстве получения биотоплива из растительного масла.

Предложенная композиция для изготовления деталей наномембранного реактора, также как в прототипе, содержит N,N-диметилфтомамид, сополимер винилиденфторида и тетрафторэтилена.

Согласно изобретению, композиция дополнительно содержит ацетон и поливинилиденфторид при следующем соотношении компонентов, мас.%:

Предложенный способ изготовления деталей наномембранного реактора, также как в прототипе, включает электроформование из прядильного раствора, полученного из смеси N,N-диметилформамида и поливинилиденфторида при перемешивании при температуре 80 °С, и охлажденного в естественных условиях до комнатной температуры.

Согласно изобретению, готовят прядильный раствор из смеси 14 мас.% N,N-диметилформамида, 4 мас.% поливинилиденфторида, 4 мас.% сополимера винилиденфторида и тетрафторэтиленом и 78 мас.% ацетона растворением в течение 6 часов при температуре 80 °C. Полученный прядильный раствор с объемным расходом 10 мл/ч в течение 2 часов подают на цилиндрический алюминиевый коллектор, расположенный между двумя, установленными напротив друг друга, инжекторами при скорости вращения цилиндрического алюминиевого коллектора 400 об/мин, напряжении между инжектором и коллектором 25 кВ и расстоянии от сопла инжектора до коллектора 90 мм. Коллектор вместе с сформированной на нем деталью выдерживают в камерной печи при температуре 100 °C в течение 12 часов, извлекают из печи, охлаждают при комнатной температуре, пропитывают этиловым спиртом, отделяют сформированную деталь от коллектора и помещают её в камерную печь, где выдерживают при температуре 60 °C в течение 12 часов.

Полученные детали обладают наноразмерными порами, а наномембранный реактор из нетканого материала, образованный при соединении сшиванием заготовки цилиндрической формы и выпуклого днища, позволяет задерживать молекулы глицерина и свободных триглицеридов во время реакции переэтерификации в устройстве для получения биотоплива из растительного масла.

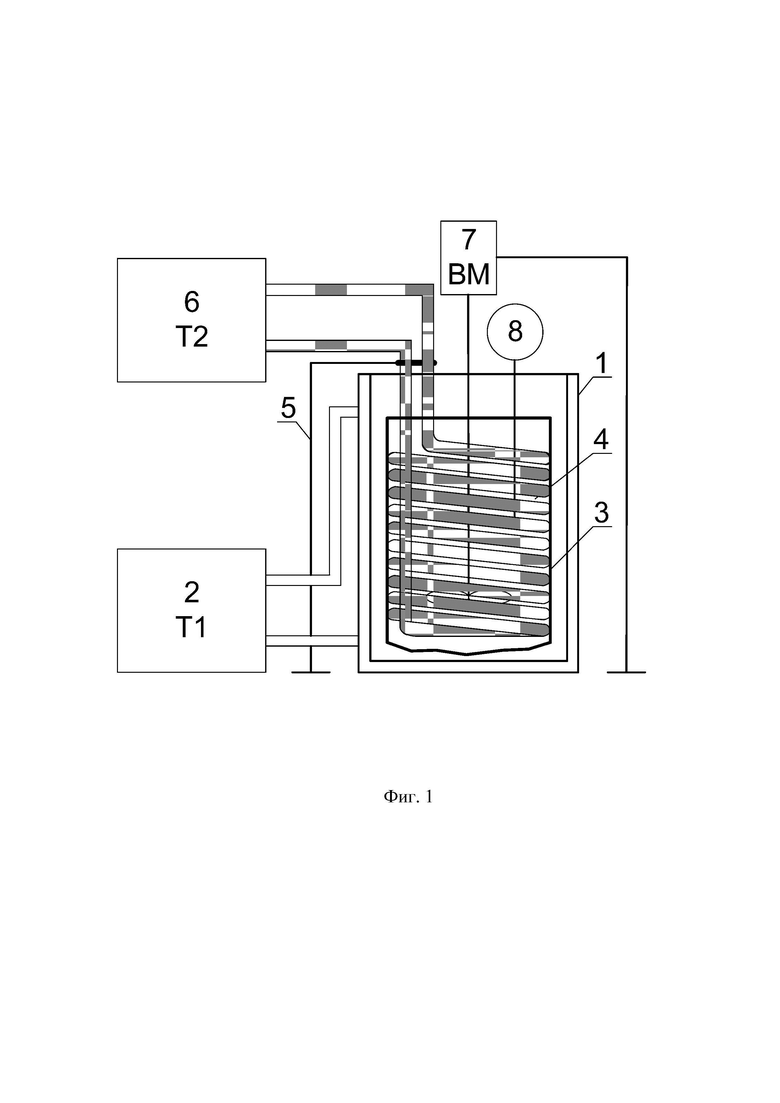

На фиг. 1 представлена схема устройства для получения биотоплива из растительного масла.

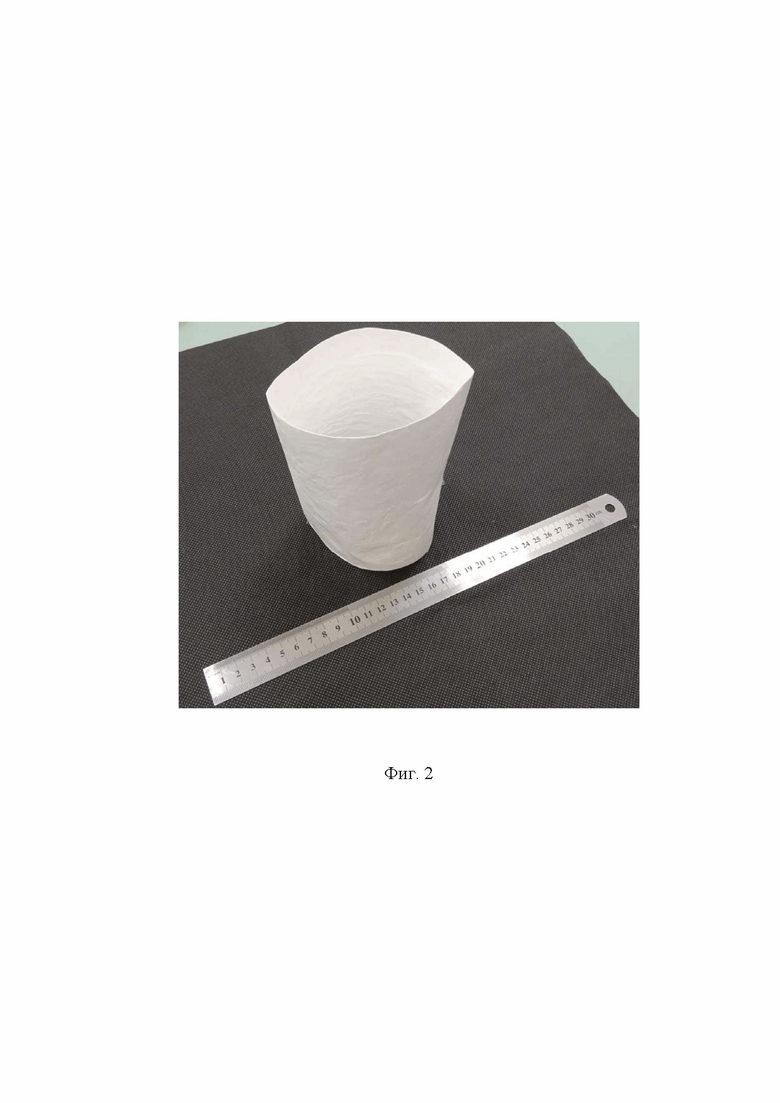

На фиг. 2 показана фотография наномембранного реактора 3.

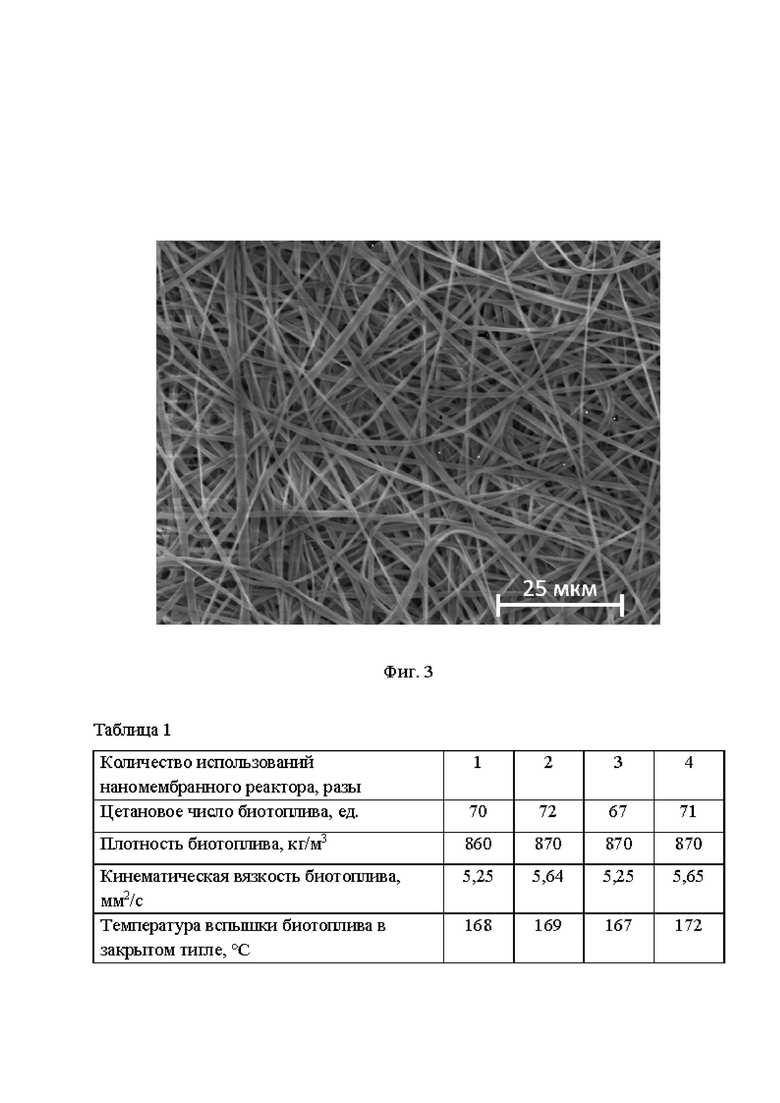

На фиг. 3 показан результат микроскопии волокнисто-пористой структуры детали наномембранного реактора.

В таблице 1 представлены характеристики образцов биотоплива, полученных в результате четырех последовательных приготовлений биотоплива.

Для приготовления прядильного раствора 14 мас.% N,N-диметилформамида, 4 мас.% поливинилиденфторида, 4 мас.% винилиденфторида с тетрафторэтиленом в соотношении 1:1 и 78 мас.% ацетона поместили в стеклянную колбу, оснащенную обратным холодильником, где полимеры растворяли в течение 6 часов при температуре 80 °C, постоянно перемешивая до получения однородной прозрачной вязкой жидкости.

Полученный прядильный раствор использовали для электроформования деталей наномембранного реактора на многоканальной установке электропрядения NANON-01B [NANON-01B, MECC Nanofiber. https://www.mecc-nano.com/equipment11/], оснащенной цилиндрическим алюминиевым коллектором длиной 150 мм и диаметром 100 мм и расположенными друг напротив друга каналами подачи прядильного раствора. Технологические параметры для каждого канала подачи прядильного раствора: расход прядильного раствора – 10 мл/ч, напряжение инжектора – 25 кВ, расстояние от сопла инжектора до коллектора – 90 мм, тип инжектора – игла 20G, скорость вращения коллектора – 400 об/мин. Процесс электроформования длился 2 часа.

После завершения процесса электроформования коллектор вместе с сформированной на нем деталью наномембранного ректора извлекли из установки электроформования и поместили в камерную печь на 12 часов при температуре 100 °C для удаления остатков органических растворителей. После этого коллектор вместе с сформированной на нем деталью наномембранного ректора извлекли из печи, охладили при комнатной температуре, а затем пропитали этиловым спиртом, чтобы отделить сформированную деталь от коллектора. Далее сформированную деталь помещали в камерную печь и выдерживали там при температуре 60 °C в течение 12 часов для удаления этилового спирта.

Таким образом, были получены цилиндр и выпуклое днище для наномембранного реактора, используемого в устройстве для получения биотоплива (фиг. 1), которое содержит химический реактор 1 в виде стеклянного цилиндрического стакана с двойными стенками, пространство между которыми предназначено для циркуляции теплоносителя и соединено шлангами через отверстия со штуцерами в верхней и нижней части наружной поверхности реактора 1 с первым термостатом 2 (Т1).

В химическом реакторе 1 аксиально размещен наномембранный реактор 3, выполненный из соединенных между собой деталей: заготовки цилиндрической формы и выпуклого днища (фиг. 2), полученных электроформованием из формовочного раствора следующего состава, мас.%:

Выпуклое днище пристрочено к заготовке цилиндрической формы (фиг. 3) флюрокарбоновой нитью диаметром 120 мкм и дополнительно в прошитых местах изолировано снаружи и внутри указанным формовочным раствором. Толщина стенки наномембранного реактора 3 составляет 305-315 мкм, а диаметр его волокон равен 0,87-1,55 мкм (фиг. 3).

В наномембранный реактор 3 плотно вставлен змеевиковый теплообменник 4 из алюминия, который закреплен на штативе 5, расположенном рядом с химическим реактором 1. Концы змеевикового теплообменника 4 соединены шлангами со вторым термостатом 6 (Т2). Верхнеприводная мешалка 7 (ВМ) закреплена на стойке штатива над химическим реактором 1 так, что вал с лопастями 7 (ВМ) расположены внутри наномембранного реактора 3. Внутри наномембранный реактор 3 оснащен датчиком температуры 8.

В качестве первого 2 (Т1) и второго 6 (Т2) термостатов использованы термостаты жидкостные типа КРИО-ВТ-12-01 с теплоносителем тосол А-40. Использована верхнеприводная мешалка типа US-8100 на штативе с одной стойкой. Датчик температуры 8 – термометр лабораторный электронный LTA/С-В.

Для получения биотоплива 74 мас.% рафинированного рапсового масла залили в наномембранный реактор 3 и нагревали до 65 °С с помощью змеевикового теплообменника 4. Регулирование температуры теплоносителя в змеевиковом теплообменнике 4 выполняли через задание требуемого значения на втором термостате 6 (Т2). Из-за большого размера молекул рапсовое масло не просачивалось через поры наноразмерного реактора. К рапсовому маслу добавляли 25 мас.% метилового спирта, в котором растворен 1 мас.% кристаллов едкого калия, используемых в качестве катализатора, в результате чего начиналась реакция переэтерификации. В течение часа получаемые в ходе реакции молекулы метиловых эфиров жирных кислот просачивались через наноразмерные поры наномембранного реактора 3 и собирались в химическом реакторе 1. Свободные триглицериды, глицерин и другие побочные продукты задерживались внутри наномембранного реактора 3.

На протяжении всего времени реакции переэтерификации с помощью змеевикового теплообменника 4 поддерживали температуру смеси постоянной, равной 65 °С. Для равномерного нагрева и обеспечения химического реагирования смесь перемешивали с помощью мешалки 7 (ВМ) со скоростью 650 об/мин. Для контроля температуры смеси использовали датчик температуры 8. Для обеспечения дополнительного контроля температуры смеси и уменьшения влияния окружающей среды на процесс реакции переэтерификации использовали химический реактор 1, температуру теплоносителя в котором поддерживали на уровне 65 °C с помощью первого термостата 2 (Т1). Реакция переэтерификации длилась в течение 65 мин.

После этого выключали сначала датчик температуры 8, затем верхнеприводную мешалку 7 (ВМ), первый термостат 2 (Т1) и второй термостат 6 (Т2). С помощью штатива 5 вынимали верхнеприводную мешалку 7 (ВМ) из змеевикового теплообменника 4. Из химического реактора 1 вынимали змеевиковый теплообменник 4 вместе с наномембранным реактором 3. Полученное биотопливо из химического реактора 1 выливали в ёмкость для хранения. Оставшиеся внутри наномембранного реактора 3 глицерин и другие побочные продукты удаляли.

В результате реакции переэтерификации из 200 мл рапсового масла было получено 140 мл биотоплива, то есть выход биотоплива составил 70 %.

Для оценки воспроизводимости процесса, а также долговечности и эффективности одного и того же наномембранного реактора 3 было проведено четыре приготовления биотоплива. После каждого приготовления измеряли вязкость, плотность, цетановое число и температуру вспышки полученного биотоплива (таблица 1). Измеренные характеристики образцов биотоплива соответствуют требованиям ГОСТ Р 53605-2009, предъявляемым к метиловым эфирам жирных кислот, применяемых в качестве биотоплива для дизельных двигателей. После четырех раз использования, наномебранный реактор следует заменить на новый. Для этого необходимо снять использованный наномембранный реактор 3 со змеевикового теплообменника 4 и заменить его на неиспользованный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ВОЗДУШНЫХ ВЗВЕСЕЙ | 2019 |

|

RU2720784C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ СЛОЯ ПОЛИМЕРНЫХ НАНОВОЛОКОН И ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2718786C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛУПРОНИЦАЕМОЙ ПОРИСТОЙ МЕМБРАНЫ | 2016 |

|

RU2638981C2 |

| ТЕКСТИЛЬНЫЙ АНТИМИКРОБНЫЙ МАТЕРИАЛ С МНОГОКОМПОНЕНТНЫМИ НАНОМЕМБРАНАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2579263C2 |

| Композиция для получения паропроницаемой пористой мембраны | 2018 |

|

RU2688625C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2011 |

|

RU2478005C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2064991C1 |

| Текстильный нетканый электропрядный материал с многокомпонентными активными модифицирующими добавками и способ его получения | 2018 |

|

RU2697772C1 |

| ГАЗОПЛОТНАЯ МОДИФИЦИРОВАННАЯ ПЕРФТОРСУЛЬФОКАТИОНИТОВАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2426750C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАННЫХ ТРУБЧАТЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2192301C1 |

Настоящее изобретение относится к композиции для изготовления деталей наномембранного реактора, а также к способу изготовления деталей наномембранного реактора, которые могут быть использованы в устройствах для получения биодизельного топлива переэтерификацией растительных масел. Композиция для изготовления деталей наномембранного реактора содержит следующие компоненты: 14 мас.% N,N-диметилформамида, 4 мас.% поливинилиденфторида, 4 мас.% сополимера винилиденфторида с тетрафторэтиленом и 78 мас.% ацетона. Способ изготовления деталей наномембранного реактора включает приготовление прядильного раствора из смеси указанной композиции, растворенной в течение 6 ч при температуре 80 °C. Полученный прядильный раствор с расходом 10 мл/ч в течение 2 ч подают на цилиндрический алюминиевый коллектор, расположенный между двумя установленными напротив друг друга инжекторами, при скорости вращения коллектора 400 об/мин, напряжении между инжектором и коллектором 25 кВ и расстоянии от сопла инжектора до коллектора 90 мм. Коллектор вместе с сформированной на нем деталью выдерживают в камерной печи при температуре 100 °C в течение 12 ч, извлекают из печи, охлаждают при комнатной температуре, пропитывают этиловым спиртом, отделяют сформированную деталь от коллектора и помещают ее в камерную печь, где выдерживают при температуре 60 °C в течение 12 ч. 2 н.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Композиция для изготовления деталей наномембранного реактора, содержащая N,N-диметилформамид, сополимер винилиденфторида и тетрафторэтилена, отличающаяся тем, что дополнительно содержит ацетон и поливинилиденфторид при следующем соотношении компонентов, мас.%:

2. Способ изготовления деталей наномембранного реактора, включающий электроформование из прядильного раствора, полученного из смеси N,N-диметилформамида и поливинилиденфторида при перемешивании при температуре 80 °С и охлажденного в естественных условиях до комнатной температуры, отличающийся тем, что готовят прядильный раствор из смеси 14 мас.% N,N-диметилформамида, 4 мас.% поливинилиденфторида, 4 мас.% сополимера винилиденфторида и тетрафторэтилена и 78 мас.% ацетона растворением в течение 6 часов при температуре 80 °C, полученный прядильный раствор с объемным расходом 10 мл/ч в течение 2 ч подают на цилиндрический алюминиевый коллектор, расположенный между двумя установленными напротив друг друга инжекторами, при скорости вращения коллектора 400 об/мин, напряжении между инжектором и коллектором 25 кВ и расстоянии от сопла инжектора до коллектора 90 мм, далее коллектор вместе с сформированной на нем деталью выдерживают в камерной печи при температуре 100 °C в течение 12 ч, извлекают из печи, охлаждают при комнатной температуре, пропитывают этиловым спиртом, отделяют сформированную деталь от коллектора и помещают ее в камерную печь, где выдерживают при температуре 60 °C в течение 12 ч.

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛУПРОНИЦАЕМОЙ ПОРИСТОЙ МЕМБРАНЫ | 2016 |

|

RU2638981C2 |

| Приспособление к элеватору для отбора средней пробы | 1928 |

|

SU11914A1 |

| US 4772440 A1, 20.09.1988. | |||

Авторы

Даты

2025-01-13—Публикация

2024-02-09—Подача