Перекрестная ссылка на связанные заявки

Настоящая заявка заявляет приоритеты согласно китайской патентной заявки № 202010534849.2, озаглавленной «Staged stimulation pipe string for well cementation and method» и поданной 12 июня 2020 г., китайской патентной заявки № 202010534828.0, озаглавленной «Wellbore operation preparation method for single channel well construction», поданной 12 июня 2020 г., и китайской патентной заявки № 202010596721.9, озаглавленной «Rubber plug and bumping tool for tubing cementation including the same», поданной 28 июня 2020 г., полное содержание которых включено в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к технической области разработки месторождений нефти/газа и, в частности, к способу поэтапной эксплуатации ствола скважины и резиновой пробке, используемой для способа поэтапной эксплуатации ствола скважины.

Уровень техники

Для существующих залежей нефти/газа, особенно плотных залежей нефти/газа, при строительстве скважин обычно применяется технология поэтапного воздействия, включающая операционные этапы цементирования скважин, заканчивания скважин, гидроразрыва пласта и т. д. Обычным способом гидроразрыва пласта является поэтапный гидроразрыв пласта для длинного горизонтального участка, и соответствующие ему способы заканчивания скважины в основном включают поэтапное заканчивание с перфорацией обсадной колонны и поэтапное заканчивание в необсаженном стволе.

Поэтапное заканчивание с перфорацией обсадной колонны и поэтапное заканчивание с необсаженным стволом включают довольно много соответствующих процессов, поэтому для выполнения различных операций в скважину необходимо спускать различное оборудование. Например, поэтапное заканчивание с перфорацией обсадной колонны включает этапы проходки после бурения, цементирования обсадной колонны, измерения звука, проходки, перфорации, очистки трубы, спуска колонны труб с поэтапной заканчиванием, вытеснения бурового раствора и т. д. Поэтапное заканчивание необсаженного ствола включает этапы имитации проходки в горизонтальном участке после бурения, продавливания-освобождения колонны ступенчатых труб необсаженного ствола через бурильную штангу, вытеснение бурового раствора в горизонтальном участке, герметизацию пакера через шароотвод, сброс, перемещение бурового раствора в вертикальном участке, протягивание-проталкивание-освобождение колонны труб, спуск натяжной колонны и т. д.

Так, в документе CN 105134154A раскрыта колонна труб для поэтапного выполнения гидроразрыва и способ поэтапного выполнения гидроразрыва с ее использованием. Согласно раскрытому способу поэтапного выполнения гидроразрыва колонну обсадных труб опускают в ствол скважины и выполняют операцию цементирования. Затем внутреннюю колонну труб опускают в обсадную колонну труб так, чтобы пакер достиг положення ниже, чем самая нижняя скользящая муфта. После этого внутреннюю колонну труб поднимают так, чтобы пакер находился во внутренней трубке скользящей муфты. Пакер приводится в нисходящее движение гидравлическим давлением, тем самым толкая внутреннюю трубку скользящей муфты для перемещения, так что открывается направляющее поток отверстие, соединяющее внутреннюю и внешнюю части устройства. В этом случае операция гидроразрыва может быть выполнена на этом этапе. Недостатком раскрытой технологии является невозможность обеспечения герметичности между различными этапами.Традиционный процесс поэтапного заканчивания скважины, как упоминалось выше, требует довольно много этапов, длительного операционного периода и разнообразного оборудования. Это приводит к высоким затратам на строительство скважин и низким выгодам от разработки плотных залежей нефти/газа. Следовательно, традиционная технология заканчивания скважины не может удовлетворить производственные потребности.

Сущность изобретения

С целью решения некоторых или всех вышеперечисленных технических проблем, существующих в предшествующем уровне техники, в настоящем изобретении предлагается способ поэтапной эксплуатации ствола скважины, посредством которого цементирование скважины, заканчивание скважины и операции гидроразрыва пласта могут быть реализованы одновременно. Способ требует всего несколько этапов и, таким образом, имеет короткий операционный период и может широко использоваться в различных типах залежей нефти/газа. В настоящем изобретении дополнительно предлагается резиновая пробка для такого способа поэтапной эксплуатации ствола скважины.

В соответствии с первым аспектом настоящего изобретения предложен способ поэтапной эксплуатации ствола скважины, включающий следующие этапы: спуск, после выполнения операции первой проходки скважины в стволе скважины, колонны труб в стволе скважины, при этом колонна труб содержит, вдоль направления снизу вверх, плавающий обруч, седло пробки, скользящую муфту забойного конца и скользящую муфту для гидроразрыва пласта; выполнение операции цементирования, при которой цементный раствор, закачиваемый во внутреннюю полость колонны труб, поступает в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч с образованием цементной оболочки, при этом цементная оболочка изолирует скользящую муфту забойного конца от скользящей муфты для гидроразрыва пласта; выполнение операции второй проходки для обеспечения открытия скользящей муфты забойного конца колонны труб; выполнение опрессовки для колонны труб; и выполнение поэтапного проведения гидроразрыва пласта.

В предпочтительном варианте осуществления этап выполнения операции цементирования включает: закачку предварительно подготовленной жидкости в колонну труб, при этом предварительно подготовленная жидкость поступает в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч для очистки; закачивание цементного раствора для поступления в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч; введение резиновой пробки в ствол скважины и закачивание вытесняющего флюида для приведения в движение резиновой пробки для перемещения вниз до тех пор, пока она не соприкоснется с седлом пробки; и закрытие скважины для повышения давления и ожидание затвердевания цемента.

В конкретном варианте осуществления закачивается предварительно подготовленная жидкость с объемом, подобранным таким образом, чтобы в кольцевом пространстве образовался участок жидкости протяженностью 200-300 м.

В конкретном варианте осуществления цементный раствор закачивается в объеме, выбранном таким образом, чтобы высота возврата цементного раствора составляла по меньшей мере 200 м над скользящей муфтой для гидроразрыва пласта.

В конкретном варианте осуществления повышение давления выполняют до давления на 3-5 МПа выше перепада давления столба жидкости.

В предпочтительном варианте осуществления этап выполнения операции второй проходки включает: выполнение операции установки пробки для определения положения резиновой пробки; и оценку того, находится ли положение резиновой пробки над скользящей муфтой забойного конца, и, если да, то дополнительное выполнение операции удаления пробки.

В конкретном варианте осуществления операцию установки пробки выполняют с помощью гибких насосно-компрессорных труб малого диаметра, соединенных с колонной для установки пробки, при этом наружный диаметр гибких насосно-компрессорных труб малого диаметра составляет на 20-30 мм меньше внутреннего диаметра колонны труб, а максимальный наружный диаметр колонны для установки пробки составляет на 3-5 мм меньше внутреннего диаметра колонны труб, причем гибкие насосно-компрессорные трубы малого диаметра имеют скорость спуска 10-20 м/мин.

В предпочтительном варианте осуществления нагнетание давления повторяют несколько раз, если гибкие насосно-компрессорные трубы малого диаметра заторможены в каком-либо положении во время спуска, и указанное положение является положением резиновой пробки, если положение, в котором гибкие насосно-компрессорные трубы малого диаметра заторможены, остается неизменным.

В конкретном варианте осуществления операцию удаления пробки выполняют с помощью гибких насосно-компрессорных труб малого диаметра, соединенных с колонной для удаления пробки, при этом максимальный наружный диаметр колонны для удаления пробки на 6-8 мм меньше внутреннего диаметра колонны труб.

В конкретном варианте осуществления резиновая пробка выбуривается для положения на 10-20 м ниже нижней поверхности скользящей муфты забойного конца.

В конкретном варианте осуществления резиновую пробку выбуривают путем закачки рабочего флюида для удаления пробки для приведения в движение бурового долота через колонну для удаления пробки, причем рабочий флюид для удаления пробки закачивают с расходом 300-500 л/мин.

В предпочтительном варианте осуществления операцию вытеснения рабочего флюида для удаления пробки в колонне труб выполняют после операции удаления пробки.

В предпочтительном варианте осуществления гибкие насосно-компрессорные трубы малого диаметра поднимаются после контакта с резиновой пробкой в колонне труб, и рабочий флюид для строительства скважины закачивают для вытеснения рабочего флюида для удаления пробки в колонне труб.

В предпочтительном варианте осуществления величина давления закачки рабочего флюида для строительства скважины снижается ступенчато.

В предпочтительном варианте осуществления рабочий флюид для строительства скважины представляет собой реакционный флюид, воздействующий на скользящие муфты колонны труб, при этом перед рабочим флюидом для строительства скважины закачивается буферная жидкость.

В соответствии со вторым аспектом настоящего изобретения предоставляется резиновая пробка, используемая в упомянутом выше способе поэтапной эксплуатации ствола скважины, содержащая: сердцевину пробки, содержащую вставную головку, основной корпус и соединительный хвостовик, при этом на наружной стенке вставной головки расположена кольцевая монтажная канавка; чашку, расположенную на наружной стенке соединительного хвостовика; и фиксирующий элемент, расположенный в монтажной канавке.

В предпочтительном варианте осуществления монтажная канавка содержит первый прямой участок, примыкающий к основному корпусу сердцевины пробки, и первый наклонный участок, примыкающий к первому прямому участку, при этом первый наклонный участок выполнен таким образом, что наружный диаметр вставной головки резиновой пробки постепенно увеличивается. Фиксирующий элемент выполнен в виде С-образного храпового кольца, внутренняя поверхность стенки которого содержит первый прямой ответный участок в его верхней части, находящийся в зацеплении с первым прямым участком, и первый наклонный ответный участок в его нижней части, находящийся в зацеплении с первым наклонным участком. Верхняя торцевая поверхность С-образного храпового кольца упирается в нижнюю торцевую поверхность основного корпуса сердцевины пробки.

В предпочтительном варианте осуществления вставная головка сердцевины пробки содержит второй прямой участок, соединенный с первым наклонным участком, второй наклонный участок, соединенный со вторым прямым участком, и направляющий участок, соединенный со вторым наклонным участком. Второй наклонный участок выполнен таким образом, что наружный диаметр вставной головки постепенно уменьшается сверху вниз, а направляющий участок выполнен в виде сферической поверхности.

В предпочтительном варианте осуществления на наружной стенке основного корпуса сердцевины пробки образованы первая ступенчатая поверхность, обращенная вверх, вторая ступенчатая поверхность, обращенная вниз, и уплотнительная канавка для приема уплотнительного кольца, при этом вторая ступенчатая поверхность расположена ниже первой ступенчатой поверхности, а уплотнительная канавка расположена между первой ступенчатой поверхностью и второй ступенчатой поверхностью.

В предпочтительном варианте осуществления на верхнем торце основного корпуса сердцевины пробки обеспечен переходной участок с относительно увеличенным наружным диаметром, при этом наружный диаметр основного корпуса чашки является таким же, как у переходного участка.

Краткое описание графических материалов

Далее предпочтительные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на сопроводительные графические материалы. На графических материалах:

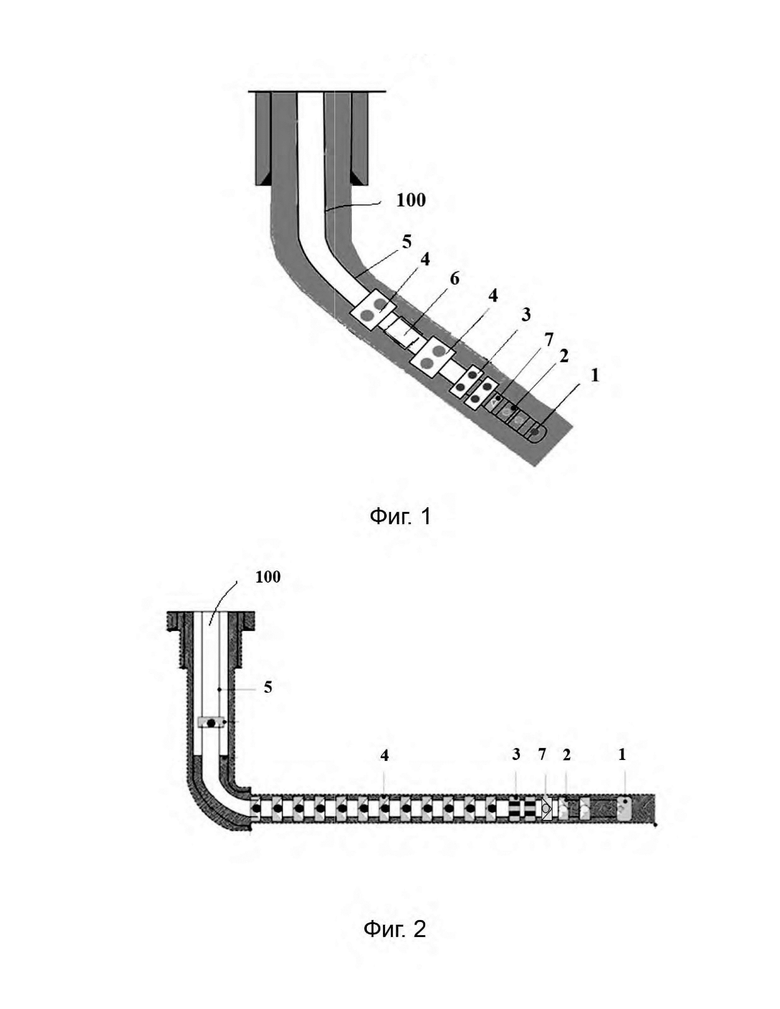

фиг. 1 показывает колонну труб согласно одному варианту осуществления настоящего изобретения;

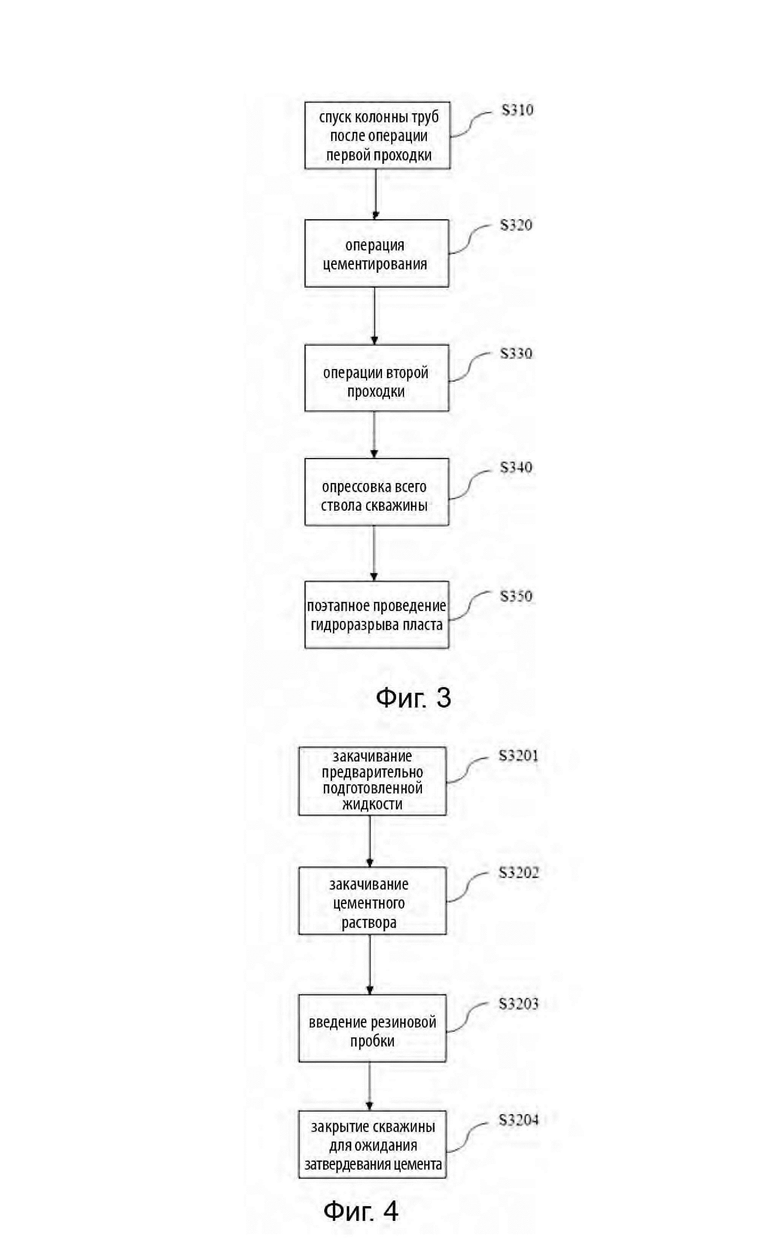

фиг. 2 показывает колонну труб согласно другому варианту осуществления настоящего изобретения;

фиг. 3 представляет собой блок-схему способа поэтапной эксплуатации ствола скважины в соответствии с настоящим изобретением;

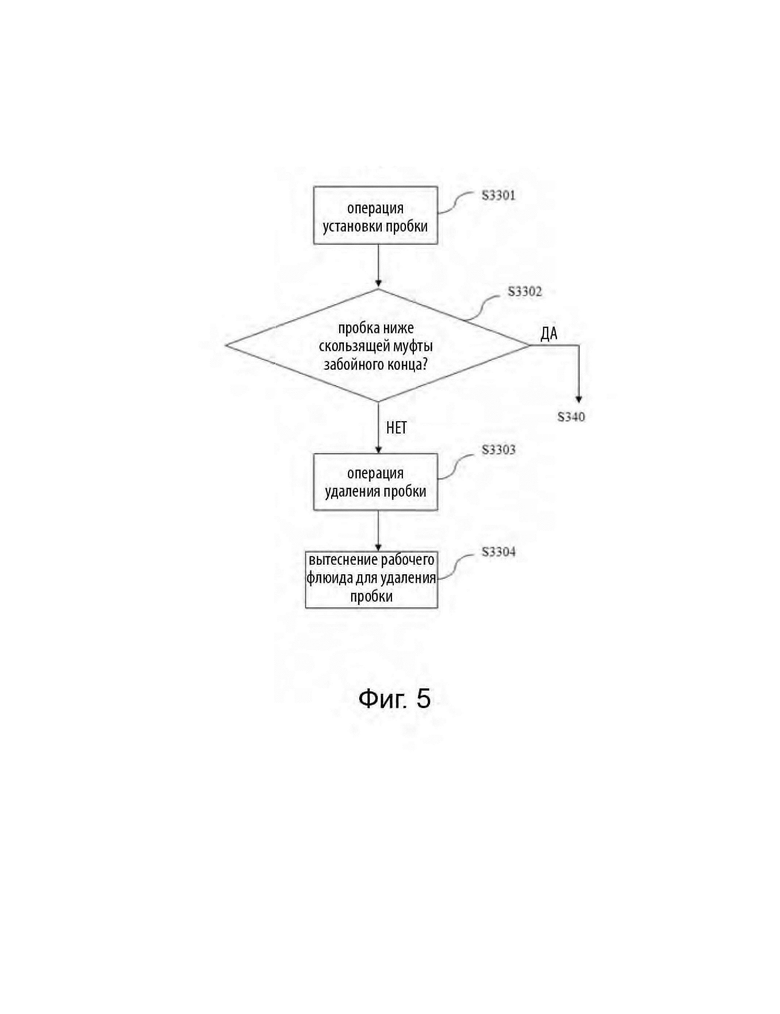

фиг. 4 представляет собой блок-схему подэтапов этапа S320 на фиг. 3;

фиг. 5 представляет собой блок-схему подэтапов этапа S330 на фиг. 3;

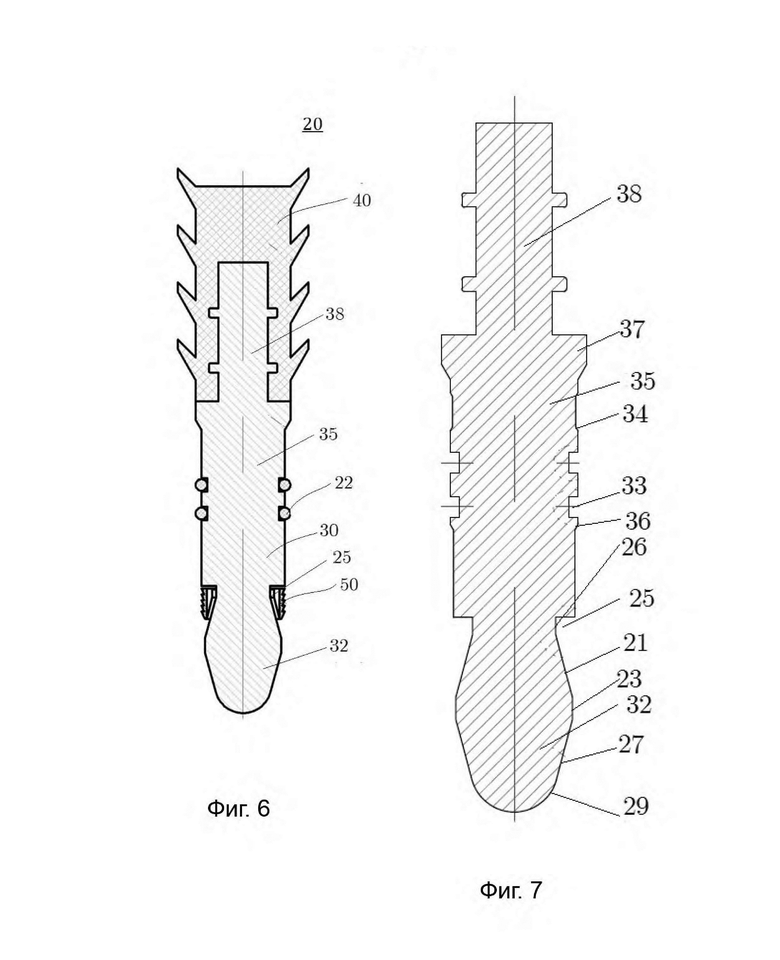

фиг. 6 показывает резиновую пробку согласно варианту осуществления настоящего изобретения;

фиг. 7 показывает сердцевину пробки резиновой пробки в соответствии с фиг. 6; и

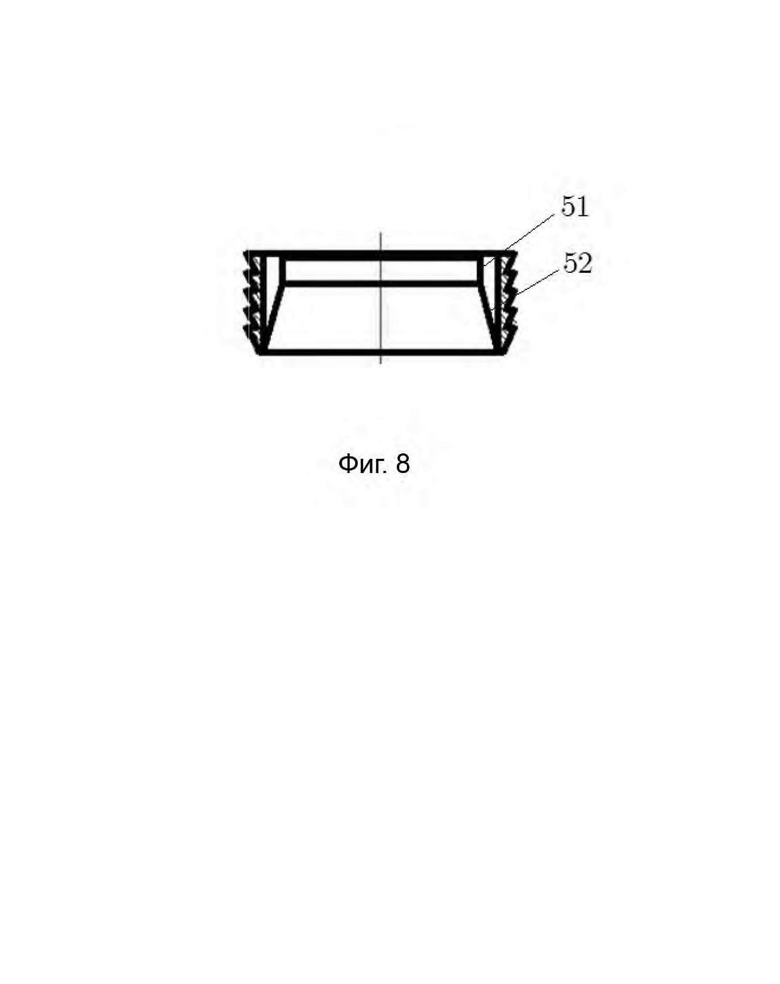

фиг. 8 показывает фиксирующий элемент резиновой пробки в соответствии с фиг. 6.

На графических материалах одни и те же ссылочные позиции используются для обозначения одних и тех же компонентов. Графические материалы выполнены не в реальном масштабе.

Подробное описание вариантов осуществления

Настоящее изобретение будет дополнительно описано ниже со ссылкой на прилагаемые графические материалы. В контексте настоящего изобретения термины направления «верхний», «вверх по течению», «вверх» и т. п. относятся к направлению к устью скважины, в то время как термины направления «нижний», «вниз по течению», «вниз» и т. п. относятся к направлению от устья скважины. Кроме того, радиальное направление к пласту указано как «радиально наружу», а направление от пласта указано как «радиально внутрь».

На фиг. 1 показана колонна труб 100 согласно варианту осуществления настоящего изобретения, которая подходит для наклонного участка скважины. Как показано на фиг. 1, колонна труб 100 в основном содержит плавающий башмак 1, плавающий обруч 2, седло пробки 7, скользящую муфту забойного конца 3, скользящую муфту для гидроразрыва пласта 4, насосно-компрессорную трубу 5 и центратор 6. Плавающий башмак 1 расположен на конце колонны труб 100 для облегчения плавного опускания колонны труб 100 в ствол скважины.

Плавающий обруч 2 расположен на верхнем конце плавающего башмака 1 для обеспечения плавного опускания колонны труб 100. При этом плавающий обруч 2 используется в качестве прохода, сообщающего внутреннюю полость колонны труб 100 со стволом скважины при цементировании скважины, а также используется для приема резиновой пробки, опускаемой во внутреннюю полость колонны труб 100 позже, о чем будет подробно рассказано ниже. В непоказанном варианте осуществления настоящего изобретения колонна труб 100 содержит два плавающих обруча 2, расположенных на расстоянии друг от друга вдоль осевого направления колонны труб, чтобы повысить безопасность операции и обеспечить плавные операции, такие как цементирование скважины или подобное.

На верхнем конце плавающего обруча 2 расположена скользящая муфта забойного конца 3 для выполнения первой стадии операции гидроразрыва пласта после завершения цементирования скважины. В предпочтительном варианте осуществления настоящего изобретения скользящая муфта забойного конца 3 представляет собой скользящую муфту перепада давления, которая может открываться за счет перепада давления. В варианте осуществления, показанном на фиг. 1, вдоль осевого направления колонны труб 100 обеспечены две скользящие муфты забойного конца 3, расположенные на расстоянии друг от друга. В качестве неограничивающего примера, скользящая муфта забойного конца 3 может быть такой, как раскрыто в CN110374571A или CN209261535U.

На верхнем конце скользящей муфты забойного конца 3 расположена скользящая муфта для гидроразрыва пласта 4 для выполнения операций гидроразрыва пласта на других стадиях после завершения цементирования. Хотя на фиг. 1 схематично показаны только две скользящие муфты для гидроразрыва пласта 4 можно понять, что колонна труб 100 согласно настоящему изобретению может содержать множество скользящих муфт для гидроразрыва пласта 4, разнесенных друг от друга вдоль осевого направления колонны труб. Предпочтительно, скользящая муфта для гидроразрыва пласта 4 представляет собой полнопроходную скользящую втулку для реализации бесступенчатой операции. В качестве неограничивающего примера, скользящая муфта для гидроразрыва пласта 4 может быть такой, как раскрыто в CN203603846U.

Предпочтительно, чтобы скользящая муфта забойного конца 3 и скользящая муфта для гидроразрыва пласта 4 имели одинаковый внутренний диаметр, равный диаметру насосно-компрессорной трубы 5 колонны труб 100, для обеспечения плавного прохода последующих резиновых пробок.

В соответствии с настоящим изобретением колонна труб 100 может также содержать центратор 6. Центратор 6 может играть центрирующую роль, а также уменьшать силу трения, возникающую при спуске колонны труб 100 в стволе скважины, чтобы гарантировать плавное опускание колонны труб 100. В предпочтительном варианте осуществления настоящего изобретения множество центраторов 6 могут быть расположены последовательно в осевом направлении колонны труб 100. Самый нижний центратор 6 расположен между плавающим башмаком 1 и плавающим обручем 2. Расстояние между двумя соседними центраторами 6 предпочтительно может находиться в диапазоне от 20 до 40 м.

На фиг. 2 показана колонна труб 100 согласно другому варианту осуществления настоящего изобретения, которая подходит для горизонтального участка скважины. Конструкция колонны труб 100, показанная на фиг. 2, по существу такая же, как у колонны труб, показанной на фиг. 1, поэтому ее подробное описание в данном случае не приводится. В частности, на фиг. 2 показано множество скользящих муфт для гидроразрыва пласта 4, расположенных с интервалами вдоль осевого направления колонны труб.

На фиг. 3 показана блок-схема способа поэтапной эксплуатации ствола скважины в соответствии с настоящим изобретением, который предпочтительно реализуется с использованием вышеупомянутой колонны труб 100.

Во-первых, способ начинается с этапа S310, на котором операция первой проходки выполняется после завершения операции бурения, а затем колонна труб спускается в ствол скважины. Операция первой проходки может быть выполнена с помощью проходной колонны до забоя ствола скважины, чтобы ствол скважины соответствовал требованиям для спуска колонны труб. При спуске верхний конец колонны труб неподвижно соединен с устьевым устройством.

На этапе S320 выполняется операция цементирования, при которой цементный раствор, закачиваемый во внутреннюю полость колонны труб, поступает в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающим обручем, образуя цементную оболочку, которая отделяет скользящую муфту забойного конца от скользящей муфты для гидроразрыва пласта.

Согласно конкретному варианту осуществления настоящего изобретения этап S320 может включать подготовительный этап и четыре подэтапа. На подготовительном этапе к устьевому устройству присоединяют цементный резервуар и закачивают подходящие жидкости в колонну труб после опрессовки в соответствии с предварительно заданной процедурой цементирования. Этот подготовительный этап хорошо известен специалистам в данной области.

На подэтапе S3201 предварительно подготовленная жидкость сначала закачивается в колонну труб, так что предварительно подготовленная жидкость может поступать в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающим обручем для очистки. Например, предварительно подготовленный флюид может содержать промывочный флюид и буферный флюид. Промывочный флюид закачивается для вымывания глинистой корки, образовавшейся на стенке скважины, чтобы буровой флюид мог легко течь. Буферный флюид закачивают для того, чтобы изолировать друг от друга промывочный флюид, закачиваемый первым, и цементный раствор, закачиваемый позже. Таким образом, цементный раствор не будет смешиваться с буровым раствором, образованным промывочной жидкостью, закачиваемой первой, и глинистыми корками, что повлияет на качество цементирования. В соответствии с предпочтительным вариантом осуществления настоящего изобретения закачиваемая предварительно подготовленная жидкость предпочтительно может образовывать участок жидкости длиной 200-300 м в стволе скважины.

На подэтапе S3202 закачивают цементный раствор. Закачиваемый цементный раствор представляет собой, например, жидкий флюид, образованный цементом, водой и добавками. Во время процедуры закачки цементный раствор будет поступать в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч, тем самым образуя цементную оболочку, которая позволяет скользящей втулке забойного конца и скользящей муфте для гидроразрыва пласта (самая нижняя при наличии нескольких скользящих муфт для гидроразрыва пласта) разнесены друг от друга. После закачки достаточного количества цементного раствора подэтап S3202 завершается.

На подэтапе S3203 резиновая пробка (которая будет описана ниже со ссылкой на фиг. 6-8) вводится в колонну труб 100, а затем закачивается вытесняющий флюид, чтобы приводить в движение резиновую пробку для перемещения вниз до тех пор, пока она не соприкоснется с седлом пробки. Вытесняющий флюид закачивается для полного продавливания цементного раствора во внутренней полости колонны труб в кольцевое пространство между колонной труб и стволом скважины.

На подэтапе S3204 скважина останавливается для ожидания цемента. В это время резиновая пробка соприкоснется с седлом пробки и, таким образом, сядет на него. В предпочтительном варианте осуществления давление, повышаемое при остановке скважины, выбирается в соответствии с перепадом давления столба жидкости, то есть оно должно быть на 3-5 МПа больше, чем перепад давления столба жидкости, чтобы эффективно предотвратить обратное течение цементного раствора. Во время ожидания затвердевания цемента цементный раствор снаружи колонны труб постепенно затвердевает, так что образуется цементная оболочка между наружной стенкой колонны труб 100 и стенкой скважины пласта. Цементная оболочка расположена между скользящей муфтой забойного конца и скользящей муфтой для гидроразрыва пласта (самая нижняя при наличии нескольких скользящих муфт для гидроразрыва пласта), благодаря чему достигается эффект поэтапной изоляции.

В предпочтительном варианте осуществления при процедуре цементирования высота возврата цементного раствора рассчитывается в соответствии с конкретными условиями скважины, но должна быть по меньшей мере на 200 м выше самой верхней скользящей муфты для гидроразрыва пласта.

На этапе S330 выполняется операция второй проходки, чтобы гарантировать, что открыта по меньшей мере одна скользящая муфта забойного конца колонны труб. Согласно конкретному варианту осуществления настоящего изобретения этап S330 может включать следующие подэтапы.

В операции второй проходки сначала выполняется операция установки пробки на подэтапе S3301. В предпочтительном варианте осуществления операция установки пробки может быть выполнена с помощью гибких насосно-компрессорных труб малого диаметра, соединенных с колонной для установки пробки. Наружный диаметр гибких насосно-компрессорных труб малого диаметра может быть на 20-30 мм меньше внутреннего диаметра колонны труб, а максимальный наружный диаметр колонны для установки пробки может быть на 3-5 мм меньше внутреннего диаметра колонны труб. Скорость опускания гибких насосно-компрессорных труб малого диаметра предпочтительно составляет 10-20 м/мин. При торможении гибких насосно-компрессорных труб малого диаметра в определенном положении при спуске операцию установки пробки можно повторять несколько раз за счет нагнетания давления, составляющего 3-6 тонн. Если положение торможения остается неизменным, можно сделать вывод, что положение торможения является положением резиновой пробки.

Затем, на подэтапе S3302, оценивается, находится ли положение резиновой пробки ниже скользящей муфты забойного конца 3. Если да (т. е. положение резиновой пробки ниже скользящей муфты забойного конца 3), способ сразу переходит к следующему этапу S340. Если нет (т. е. положение резиновой пробки находится над скользящей муфтой забойного конца 3), что означает, что скользящая муфта забойного конца не может открываться плавно, требуется дополнительный подэтап S3303.

На подэтапе S3303 выполняется операция удаления пробки, чтобы открыть скользящую муфту забойного конца 3. Таким образом, скользящая муфта забойного конца 3 может плавно открываться, что обеспечивает плавное проведение первой стадии гидроразрыва пласта. В предпочтительном варианте осуществления операция удаления пробки может быть выполнена с помощью вышеуказанных гибких насосно-компрессорных труб малого диаметра, соединенных с колонной для удаления пробки. Максимальный наружный диаметр колонны для удаления пробки может быть на 6-8 мм меньше внутреннего диаметра колонны труб. Такая компоновка может гарантировать, что обломки цемента, образующиеся при операции по удалению пробки, могут беспрепятственно проходить через область между колонной для удаления пробки и колонной труб, тем самым способствуя плавному обратному потоку обломков цемента. Вообще говоря, операция по удалению пробки представляет собой операцию выбуривания резиновой пробки, которая может быть выполнена для положения на 10-20 м ниже нижней поверхности скользящей муфты забойного конца 3. Эта операция может обеспечить плавное открытие скользящей муфты забойного конца 3, что выгодно для выполнения требований поэтапного гидроразрыва пласта и последующего газового испытания.

В конкретном варианте осуществления внутренний диаметр насосно-компрессорной трубы составляет 88,3 мм. В сборку гибких насосно-компрессорных труб малого диаметра и колонны для удаления пробки входят сверху вниз гибкие насосно-компрессорные трубы малого диаметра с диаметром 50,8 мм, заклепочное соединение диаметром 73 мм, обратный клапан диаметром 73 мм, высвобождающий инструмент диаметром 73 мм, винтовой вал диаметром 73 мм и буровое долото с диаметром 80 мм. Во время операции удаления пробки закачивающее устройство закачивает рабочий флюид из гибких насосно-компрессорных труб малого диаметра, что приводит в движение винтовой вал, приводящий во вращение буровое долото для выбуривания резиновой пробки. Закачиваемый рабочий флюид может быть возвращен в грунт через зазор между гибкими насосно-компрессорными трубами малого диаметра и колонной труб, а цементные обломки, образовавшиеся в результате операции удаления пробки, могут быть возвращены в грунт посредством рабочего флюида. Во время операции удаления пробки вытеснение рабочего флюида может составлять 300-500 л/мин, чтобы лучше управлять скоростью удаления пробки. Таким образом, можно обеспечить не только эффективное удаление пробки, но и не застревание обломков цемента в зазоре между гибкими насосно-компрессорными трубами малого диаметра и колонной труб.

На подэтапе S3304 рабочий флюид для удаления пробки в колонне труб вытесняют, чтобы предотвратить поступление загрязнённого рабочего флюида для удаления пробки и, таким образом, загрязнение пласта, чтобы обеспечить плавное выполнение последующих операций по добыче. В конкретном варианте осуществления гибкие насосно-компрессорные трубы малого диаметра могут быть опущены в колонну труб, а затем подняты на определенное расстояние после касания поверхности резиновой пробки. После этого закачивают рабочий флюид для строительства скважины с определенным расходом для вытеснения рабочего флюида для удаления пробки в колонне труб. Указанную выше дальность подъема и расход закачки рабочего флюида для строительства скважины следует выбирать таким образом, чтобы при замене рабочего флюида для удаления пробки на рабочий флюид для строительства скважины рабочие флюиды не смешивались друг с другом. В конкретном примере дальность подъема составляет, например, 2 м, а расход закачки рабочего флюида для строительства скважины составляет, например, 250-350 л/мин.

Предпочтительно, чтобы давление закачки рабочего флюида для строительства скважины уменьшалось ступенчато, таким образом обеспечивая, чтобы рабочий флюид для строительства скважины в колонне труб мог осуществлять вытеснение рабочего флюида для удаления пробки нормальным образом, и чтобы мог быть достигнут плавный обратный поток флюидов. В этом случае следует отметить, что в соответствии с различными потребностями рабочий флюид для строительства скважины может представлять собой рабочий флюид с различными свойствами, например, чистую воду. В некоторых других случаях необходимо закачивать кислый реакционный флюид во внутреннюю полость колонны труб при гидроразрыве пласта, чтобы добиться растворения скользящей муфты или инструмента для открытия скользящей муфты, вводимого в ствол скважины. В этом случае необходимо закачать определенное количество буферной жидкости перед кислой реакционной жидкостью, чтобы предотвратить или уменьшить смешивание кислой реакционной жидкости с жидкостями, инжектируемыми в колонну труб. Соответственно, может быть обеспечена эффективность кислой реакционной жидкости, так что может быть гарантировано растворение скользящей втулки или вводимого инструмента для открытия скользящей муфты. Количество закачиваемого буферного флюида и кислого реакционного флюида можно регулировать в зависимости от различных скважин. В конкретном варианте осуществления внутренний диаметр насосно-компрессорной трубы составляет 88,3 мм. Рабочий флюид для строительства скважины содержит буферный флюид, реакционный флюид и чистую воду, которые закачиваются последовательно. Реакционная жидкость содержит 2-7 % растворителя или 8-20 % соляной кислоты и 2-7 % растворителя. Закачивают 6 м3 реакционной жидкости после 1 м3 буферного флюида, а затем подают чистую воду до полного вытеснения рабочего флюида для удаления пробки в стволе скважины. Во время процесса закачки расход может составлять 0,33 м3/мин, а давление закачки постепенно падает с начального значения 36,0 МПа до 30,0 МПа.

На этапе S340 выполняется опрессовка всего ствола скважины. Например, чистая вода инжектируется в колонну труб 100 из газоотводного дерева на устье скважины с помощью автомобиля для закачки для выполнения полной опрессовки ствола скважины. Испытание можно проводить в форме ступенчатого нагнетания давления до тех пор, пока давление не достигнет заданного предела прочности. Например, колонна труб имеет значение прочности 100 МПа, а предварительно заданный предел прочности при эксплуатации расчетным путем составляет 80 МПа. Во время опрессовки первоначально закачивают рабочий флюид под давлением 30 МПа, давление которого ступенчато повышают, например, до 40 МПа, 50 МПа, 60 МПа, 70 МПа, 75 МПа, 78 МПа, 80 МПа.

На этапе S350 выполняется поэтапное проведение гидроразрыва пласта. Во-первых, флюид под давлением закачивается во внутреннюю полость колонны труб под предварительно заданным значением давления, которое достигается автомобилем с насосом за счет нагнетания давления, чтобы открыть соответствующую скользящую муфту забойного конца. После того, как скользящая муфта забойного конца открыта, флюид под давлением будет оказывать воздействие на цементную оболочку, вызывая разрыв в этом месте, тем самым создавая канал для потока между колонной труб и пластом. Затем осуществляется проведение гидроразрыва пласта первой очереди согласно проекту гидроразрыва пласта. Затем, в соответствии с конструкцией скользящей муфты для гидроразрыва пласта, в колонну труб вводится инструмент для открытия скользящей муфты. После того, как инструмент для открытия скользящей муфты достигает места, самая нижняя скользящая муфта для гидроразрыва пласта открывается за счет накопления давления, чтобы раздавить там цементную оболочку. После этого можно осуществлять вторую стадию проведения гидроразрыва пласта. Проведение гидроразрыва пласта для всех последующих этапов можно осуществлять последовательно.

После завершения операции гидроразрыва пласта оборудование для гидроразрыва пласта вывозится с буровой площадки. Затем скважина открывается для дренирования флюида и проводится испытание на добычу. Наконец, колонна труб может быть запущена для добычи непосредственно как эксплуатационная колонна. Это хорошо известно специалистам в данной области.

Согласно способу поэтапной эксплуатации ствола скважины по настоящему изобретению цементирование скважины и операции заканчивания скважины могут быть выполнены путем спуска рабочей колонны 100 за один проход. В частности, согласно настоящему изобретению цементная оболочка, образующаяся при цементировании скважины, используется в качестве распорки, для осуществления поэтапного воздействия на последующее заканчивание скважины. В соответствии со способом поэтапной эксплуатации ствола скважины по настоящему изобретению поэтапное проведение гидроразрыва пласта может быть осуществлено сразу после цементирования скважины, что упрощает цементирование скважины и операции заканчивания скважины в предшествующем уровне техники и повышает эффективность работ. В то же время колонна труб 100 в соответствии с настоящим изобретением имеет простую конструкцию и может выполнять операции по цементированию скважины и заканчиванию скважины без таких устройств, как перфораторы, пакеры и т. п., что значительно экономит ресурсы оборудования и эффективно снижает затраты на строительство скважины.

В способе поэтапной эксплуатации ствола скважины в соответствии с настоящим изобретением этап опускания резиновой пробки для создания посадочного давления на седло пробки является одним из важных этапов. Если резиновая пробка не может создать эффективную посадку и фиксацию, это серьезно повлияет на последующие этапы. Таким образом, в соответствии с другим аспектом настоящего изобретения предоставлена резиновая пробка, подходящая для способа поэтапной эксплуатации ствола скважины в соответствии с настоящим изобретением.

Резиновая пробка 20 согласно настоящему изобретению будет подробно описана ниже со ссылкой на фиг. 6-8. Как показано на фиг. 6, резиновая пробка 20 в основном содержит сердцевину пробки 30, чашку 40 и фиксирующий элемент 50.

Как показано на фиг. 7, сердцевина пробки 30 имеет примерно стержнеобразную форму и функционирует как опорный каркас. В направлении снизу вверх сердцевина пробки 30 имеет вставную головку 32, основной корпус 35 и соединительный хвостовик 38, которые жестко соединены друг с другом последовательно. Кольцевая монтажная канавка 25 обеспечена на наружной стенке вставной головки 30 для монтажа в ней фиксирующего элемента 50. Чаша 40 расположена вокруг наружной стенки соединительного хвостовика 38 для соскабливания цементного раствора за счет контакта с внутренней стенкой насосно-компрессорной трубы во время процедуры вытеснения.

Согласно настоящему изобретению монтажная канавка 25, в которой расположен фиксирующий элемент 50, обеспечена на наружной стенке вставной головки 32 сердцевины пробки 30. После инжектирования цементного раствора для цементирования в насосно-компрессорную трубу опускают резиновую пробку 20 согласно настоящему изобретению. Когда резиновая пробка 20 перемещается к седлу пробки 7, фиксирующий элемент 50 образует фиксирующую посадку с ответным фиксирующим элементом на седле пробки 7. Поскольку фиксирующий элемент 50 ограничивается монтажной канавкой 25, сердцевина пробки 30 будет зафиксирована относительно фиксирующего элемента 50, тем самым определяя положение резиновой пробки 20. Таким образом можно эффективно избежать обратного потока цементного раствора, тем самым улучшив качество цементирования насосно-компрессорной трубы. Таким образом, может быть гарантировано качество ствола скважины, в который опускаются последующие инструменты для заканчивания.

В одном варианте осуществления, как показано на фиг. 7, монтажная канавка 25 содержит первый прямой участок 26, примыкающий к основному корпусу 35 сердцевины пробки 30, и первый наклонный участок 21, примыкающий к первому прямому участку 26. В направлении сверху вниз первый наклонный участок 21 выполнен таким образом, что наружный диаметр вставной головки 32 постепенно увеличивается.

В одном варианте осуществления, как показано на фиг. 8, фиксирующий элемент 50 выполнен в виде С-образного храпового кольца. Поверхность внутренней стенки С-образного храпового кольца содержит первый прямой ответный участок 51 в его верхней части для взаимодействия с первым прямым участком 26. Кроме того, поверхность внутренней стенки С-образного храпового кольца дополнительно содержит наклонный ответный участок 52 в его нижней части для взаимодействия с первым наклонным участком 21. После установки, верхняя торцевая поверхность С-образного храпового кольца упирается в нижнюю торцевую поверхность основного корпуса 35 сердцевины пробки 30. Таким образом, после того, как фиксирующий элемент 50 образует фиксирующую посадку с ответным фиксирующим элементом на седле пробки 7, можно эффективно предотвратить выпадение С-образного храпового кольца из-за ограничения нижней торцевой поверхности основного корпуса 35 на верхней торцевой поверхности С-образного храпового кольца и взаимодействия между первым наклонным ответным участком 52 и первым наклонным участком 21, даже если сердцевина пробки 30 подвергается направленной вверх силе со стороны цементного раствора. Соответственно, могут быть обеспечены безопасность и стабильность фиксации резиновой пробки 20.

Как показано на фиг. 7, вставная головка 32 сердцевины пробки 30 содержит второй прямой участок 23, соединенный с первым наклонным участком 21. Под вторым прямым участком 23 последовательно расположены второй наклонный участок 27 и направляющий участок 29. Второй наклонный участок 27 выполнен таким образом, что наружный диаметр вставной головки 32 постепенно уменьшается в направлении сверху вниз. Направляющий участок 29 предпочтительно выполнен как часть сферической поверхности. При описанной выше конструкции вставная головка 32 имеет наибольший наружный диаметр в области, где расположен второй прямой участок 23. То есть вставная головка 32 выполнена с большим наружным диаметром в середине и малым наружным диаметром на обоих концах, образуя форму финиковой косточки. Помимо обеспечения стабильности фиксирующего зацепления, эта конструкция дополнительно обеспечивает хорошую направляющую, обеспечивает плавное опускание резиновой пробки 20 и предотвращает заклинивание на любой ступенчатой поверхности колонны труб.

В соответствии с настоящим изобретением на наружной стенке основного корпуса 35 образована по меньшей мере одна уплотнительная канавка 33 для монтажа в ней уплотнительного кольца 22 для реализации уплотняющего эффекта цементирования. При такой конструкции уплотнительное кольцо 22 расположено над фиксирующим элементом 50, так что фиксирующий элемент 50 не проходит через уплотнительную канавку 33 во время сборки. Соответственно, фиксирующий элемент 50 не будет контактировать с уплотнительным кольцом 22, чтобы повредить уплотняющую поверхность. Предпочтительно, первая ступенчатая поверхность 34, обращенная вверх, сформирована на наружной стенке основного корпуса 35, а вторая ступенчатая поверхность 36, обращенная вниз и отстоящая в осевом направлении от первой ступенчатой поверхности 34, также сформирована на наружной стенке основного корпуса 35, при этом вторая ступенчатая поверхность 36 расположена ниже первой ступенчатой поверхности 34. При таком расположении выступающая часть, выступающая радиально наружу, образована на наружной стенке основного корпуса 35.

В одном варианте осуществления уплотнительная канавка 33 расположена между первой ступенчатой поверхностью 34 и второй ступенчатой поверхностью 36. Поэтому уплотнительная канавка 33 расположена на выступающей части основного корпуса 35. С одной стороны, такое расположение предполагает, что наружный диаметр основного корпуса 35 ниже второй ступенчатой поверхности 36 относительно меньше, что удобно для опускания. С другой стороны, осевой размер основного корпуса 35 между первой ступенчатой поверхностью 34 и второй ступенчатой поверхностью 36 относительно мал, что позволяет избежать чрезмерного износа уплотнительного кольца 22. Предпочтительно угол между первой ступенчатой поверхностью 34 и осевым направлением сердцевины пробки 30 составляет 130-140 градусов, например 135 градусов, в то время как угол между второй ступенчатой поверхностью 36 и осевым направлением сердцевины пробки 30 составляет 145-155 градусов, например, 150 градусов.

Предпочтительно на верхнем торце основного корпуса 35 обеспечен переходной участок 37 с увеличенным наружным диаметром. После установки чашки 40 на соединительный хвостовик 38 сердцевины пробки 30 наружный диаметр основного корпуса чашки 40 становится таким же, как у переходного участка 37. Кроме того, сердцевина пробки 30 сформирована как единое целое, при этом резиновая чашка 40 расположена на наружной стенке соединительного хвостовика 38 сердцевины пробки 30 путем вулканизации. Такое расположение может обеспечить общую прочность сердцевины пробки 30, так что во всей резиновой пробке 20 не будет слабых частей, что полезно для повышения безопасности. В то же время указанная конструкция обеспечивает стабильное соединение между чашкой 40 и сердцевиной пробки 30, что обеспечивает качество вытеснения.

В соответствии с предпочтительным вариантом осуществления С-образное храповое кольцо изготовлено из легированной стали 42CrMo, что повышает устойчивость С-образного храпового кольца к перепаду давления. Таким образом, такое С-образное храповое кольцо можно использовать в скважинах с более жесткими условиями и большим перепадом давления при цементировании скважины (например, перепад давления составляет 60-70 МПа). Для обеспечения износостойкости и термостойкости чашки 40 она может быть изготовлена из таких соединений, как нитрильный каучук, фторкаучук, натуральный каучук и т. п. Конечно, пропорции компонентов чашки 40 также могут быть должным образом отрегулированы в соответствии с фактическими условиями, чтобы соответствовать соответствующим требованиям.

Хотя настоящее изобретение было описано выше со ссылкой на представленные в качестве примера варианты осуществления, могут быть сделаны различные модификации, и компоненты могут быть заменены их эквивалентами, не выходя за рамки объема настоящего изобретения. В частности, пока нет конструктивного конфликта, каждый технический признак, упомянутый в каждом варианте осуществления, может комбинироваться любым образом. Настоящее изобретение не ограничивается раскрытыми в настоящем документе конкретными вариантами осуществления, но включает в себя все технические решения, подпадающие под объем формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОЛЬЗЯЩАЯ МУФТА ДЛЯ ЗАКАНЧИВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2021 |

|

RU2833151C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ С ГОРИЗОНТАЛЬНЫМ ОКОНЧАНИЕМ С ПОСЛЕДУЮЩИМ ПРОВЕДЕНИЕМ МНОГОСТАДИЙНОГО ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2021 |

|

RU2775628C1 |

| ЗАКАНЧИВАНИЕ СКВАЖИНЫ ЗА ОДИН СПУСК НАСОСНО-КОМПРЕССОРНОЙ КОЛОННЫ | 2003 |

|

RU2349735C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ МНОГОСТАДИЙНОГО ГИДРОРАЗРЫВА ПЛАСТА | 2017 |

|

RU2668209C1 |

| МНОГОЗОННОЕ ЗАКАНЧИВАНИЕ С ГИДРАВЛИЧЕСКИМ РАЗРЫВОМ ПЛАСТА | 2012 |

|

RU2601641C2 |

| СКОЛЬЗЯЩАЯ МУФТА С ПЕРЕПАДОМ ДАВЛЕНИЯ И СПОСОБ СТРОИТЕЛЬСТВА С ГИДРОРАЗРЫВОМ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН С ЕЕ ПРИМЕНЕНИЕМ | 2021 |

|

RU2837860C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2165516C1 |

| СПОСОБ ИНТЕРВАЛЬНОГО МНОГОСТАДИЙНОГО ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2016 |

|

RU2634134C1 |

| СПОСОБ ЗАКАЧИВАНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2014 |

|

RU2541979C1 |

| Способ заканчивания добывающей скважины, вскрывшей переходную зону газовой залежи | 2022 |

|

RU2793351C1 |

Изобретение относится к области разработки месторождений нефти и газа. Техническим результатом является упрощение технологии заканчивания скважины. В частности, заявлен способ заканчивания скважины, включающий этапы: спуск, после выполнения операции первой проходки скважины в стволе скважины, колонны труб в стволе скважины, при этом колонна труб содержит, вдоль направления снизу вверх, плавающий обруч, седло пробки, скользящую муфту забойного конца и скользящую муфту для гидроразрыва пласта; выполнение операции цементирования, при которой цементный раствор, закачиваемый во внутреннюю полость колонны труб, поступает в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч с образованием цементной оболочки, при этом цементная оболочка изолирует скользящую муфту забойного конца от скользящей муфты для гидроразрыва пласта; выполнение операции второй проходки для обеспечения открытия скользящей муфты забойного конца колонны труб; выполнение опрессовки для колонны труб и выполнение поэтапного проведения гидроразрыва пласта. 2 н. и 18 з.п. ф-лы, 8 ил.

1. Способ заканчивания скважины, включающий этапы:

спуск, после выполнения операции первой проходки скважины в стволе скважины, колонны труб в стволе скважины, при этом колонна труб содержит, вдоль направления снизу вверх, плавающий обруч, седло пробки, скользящую муфту забойного конца и скользящую муфту для гидроразрыва пласта;

выполнение операции цементирования, при которой цементный раствор, закачиваемый во внутреннюю полость колонны труб, поступает в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч с образованием цементной оболочки, при этом цементная оболочка изолирует скользящую муфту забойного конца от скользящей муфты для гидроразрыва пласта;

выполнение операции второй проходки для обеспечения открытия скользящей муфты забойного конца колонны труб;

выполнение опрессовки для колонны труб; и

выполнение поэтапного проведения гидроразрыва пласта.

2. Способ по п. 1, отличающийся тем, что этап выполнения операции цементирования включает:

закачку предварительно подготовленной жидкости в колонну труб, при этом предварительно подготовленная жидкость поступает в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч для очистки;

закачивание цементного раствора для поступления в кольцевое пространство между колонной труб и стволом скважины через седло пробки и плавающий обруч;

введение резиновой пробки в ствол скважины и закачивание вытесняющего флюида для приведения в движение резиновой пробки для перемещения вниз до тех пор, пока она не соприкоснется с седлом пробки; и

закрытие скважины для повышения давления и ожидание затвердевания цемента.

3. Способ по п. 2, отличающийся тем, что предварительно подготовленную жидкость закачивают с объемом, подобранным таким образом, чтобы в кольцевом пространстве образовался участок жидкости протяженностью 200-300 м.

4. Способ по п. 2 или 3, отличающийся тем, что цементный раствор закачивают в объеме, выбранном таким образом, чтобы высота возврата цементного раствора составляла по меньшей мере 200 м над скользящей муфтой для гидроразрыва пласта.

5. Способ по любому из пп. 2-4, отличающийся тем, что повышение давления выполняют до давления на 3-5 МПа выше перепада давления столба жидкости.

6. Способ по любому из пп. 2-5, отличающийся тем, что этап выполнения операции второй проходки включает:

выполнение операции установки пробки для определения положения резиновой пробки; и

оценку того, находится ли положение резиновой пробки над скользящей муфтой забойного конца, и если да, то дополнительное выполнение операции удаления пробки.

7. Способ по п. 6, отличающийся тем, что операцию установки пробки выполняют с помощью гибких насосно-компрессорных труб малого диаметра, соединенных с колонной для установки пробки, при этом наружный диаметр гибких насосно-компрессорных труб малого диаметра составляет на 20-30 мм меньше внутреннего диаметра колонны труб, а максимальный наружный диаметр колонны для установки пробки составляет на 3-5 мм меньше внутреннего диаметра колонны труб, причем гибкие насосно-компрессорные трубы малого диаметра имеют скорость спуска 10-20 м/мин.

8. Способ по п. 7, отличающийся тем, что нагнетание давления повторяют несколько раз, если гибкие насосно-компрессорные трубы малого диаметра заторможены в каком-либо положении во время спуска, и указанное положение является положением резиновой пробки, если положение, в котором гибкие насосно-компрессорные трубы малого диаметра заторможены, остается неизменным.

9. Способ по любому из пп. 6-8, отличающийся тем, что операцию удаления пробки выполняют с помощью гибких насосно-компрессорных труб малого диаметра, соединенных с колонной для удаления пробки, при этом максимальный наружный диаметр колонны для удаления пробки на 6-8 мм меньше внутреннего диаметра колонны труб.

10. Способ по п. 9, отличающийся тем, что в операции удаления пробки резиновую пробку выбуривают для положения на 10-20 м ниже нижней поверхности скользящей муфты забойного конца.

11. Способ по п. 9 или 10, отличающийся тем, что резиновую пробку выбуривают путем закачки рабочего флюида для удаления пробки для приведения в движение бурового долота через колонну для удаления пробки, причем рабочий флюид для удаления пробки закачивают с расходом 300-500 л/мин.

12. Способ по любому из пп. 6-11, отличающийся тем, что операцию вытеснения рабочего флюида для удаления пробки в колонне труб выполняют после операции удаления пробки.

13. Способ по п. 12, отличающийся тем, что гибкие насосно-компрессорные трубы малого диаметра поднимают после контакта с резиновой пробкой в колонне труб, и рабочий флюид для строительства скважины закачивают для вытеснения рабочего флюида для удаления пробки в колонне труб.

14. Способ по п. 13, отличающийся тем, что величину давления закачки рабочего флюида для строительства скважины снижают ступенчато.

15. Способ по п. 13 или 14, отличающийся тем, что рабочий флюид для строительства скважины представляет собой реакционный флюид, воздействующий на скользящие муфты колонны труб, и

при этом перед рабочим флюидом для строительства скважины закачивают буферную жидкость.

16. Резиновая пробка, используемая в способе заканчивания скважины по любому из пп. 1-15, содержащая:

сердцевину пробки, содержащую вставную головку, основной корпус и соединительный хвостовик, при этом на наружной стенке вставной головки расположена кольцевая монтажная канавка;

чашку, расположенную на наружной стенке соединительного хвостовика; и

фиксирующий элемент, расположенный в монтажной канавке.

17. Резиновая пробка по п. 16, отличающаяся тем, что монтажная канавка содержит первый прямой участок, примыкающий к основному корпусу сердцевины пробки, и первый наклонный участок, примыкающий к первому прямому участку, при этом первый наклонный участок выполнен таким образом, что наружный диаметр вставной головки резиновой пробки постепенно увеличивается; и

фиксирующий элемент выполнен в виде С-образного храпового кольца, внутренняя поверхность стенки которого содержит первый прямой ответный участок в его верхней части, находящийся в зацеплении с первым прямым участком, и первый наклонный ответный участок в его нижней части, находящийся в зацеплении с первым наклонным участком;

при этом верхняя торцевая поверхность С-образного храпового кольца упирается в нижнюю торцевую поверхность основного корпуса сердцевины пробки.

18. Резиновая пробка по п. 17, отличающаяся тем, что вставная головка сердцевины пробки содержит второй прямой участок, соединенный с первым наклонным участком, второй наклонный участок, соединенный со вторым прямым участком, и направляющий участок, соединенный со вторым наклонным участком, и

при этом второй наклонный участок выполнен таким образом, что наружный диаметр вставной головки постепенно уменьшается сверху вниз, а направляющий участок выполнен в виде сферической поверхности.

19. Резиновая пробка по любому из пп. 16-18, отличающаяся тем, что на наружной стенке основного корпуса сердцевины пробки образованы первая ступенчатая поверхность, обращенная вверх, вторая ступенчатая поверхность, обращенная вниз, и уплотнительная канавка для приема уплотнительного кольца, при этом вторая ступенчатая поверхность расположена ниже первой ступенчатой поверхности, а уплотнительная канавка расположена между первой ступенчатой поверхностью и второй ступенчатой поверхностью.

20. Резиновая пробка по любому из пп. 16-19, отличающаяся тем, что на верхнем торце основного корпуса сердцевины пробки обеспечен переходной участок с относительно увеличенным наружным диаметром, при этом наружный диаметр основного корпуса чашки является таким же, как у переходного участка.

| CN 105134154 A, 09.12.2015 | |||

| СПОСОБ ЗАКАНЧИВАНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ МАЛОГО ДИАМЕТРА | 2012 |

|

RU2490426C1 |

| КОМПОНОВКА И СПОСОБ ИНТЕНСИФИКАЦИИ ПРИТОКА ГИДРОРАЗРЫВОМ ПЛАСТА КОЛЛЕКТОРА В НЕСКОЛЬКИХ ЗОНАХ С ИСПОЛЬЗОВАНИЕМ АВТОНОМНЫХ БЛОКОВ В СИСТЕМАХ ТРУБ | 2011 |

|

RU2571460C2 |

| МНОГОЗОННОЕ ЗАКАНЧИВАНИЕ С ГИДРАВЛИЧЕСКИМ РАЗРЫВОМ ПЛАСТА | 2012 |

|

RU2601641C2 |

| CN 102733789 A, 17.10.2012 | |||

| CN 106285556 A, 04.01.2017 | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2025-01-16—Публикация

2021-06-10—Подача