Область техники, к которой относится изобретение

Изобретение относится к области строительных материалов, в частности к технологии производства строительных материалов, а именно, к способу изготовления гранулированного наполнителя для легкого бетона и изготавливаемому таким способом гранулированному наполнителю, и может быть использован для получения сыпучих легких наполнителей для легких бетонов и для изготовления строительных элементов теплоизоляции стен, потолков, перегородок для малоэтажного строительства [].

Уровень техники

Легкий бетон на органических наполнителях или арболит, представляет собой инновационный строительный материал, в котором в качестве наполнителя используются органические компоненты, то есть компоненты, полученные из растительного или животного сырья, например измельченная древесина (щепа), костра, например костра льна или конопли (такой тип бетона называется костробетоном), дробленая рисовая или пшеничная солома и другие природные составляющие.

Арболит обладает низкой прочностью по сравнению с традиционными бетонами, которые используют минеральные наполнители ввиду природы органических материалов, которые, несмотря на многие преимущества, не способны обеспечить высокую прочность и устойчивость бетонных конструкций. Низкая прочность арболита делает его непригодным для использования в высокоэтажном строительстве и строительстве важных инженерных объектов, где требования к прочности и устойчивости очень высоки, однако арболит нашел широкое применение в области малоэтажного строительства, где требования к прочности и долговечности конструкции ниже, но важным является цена материала и его экологичность, поскольку малоэтажное строительство подразумевает сравнительно короткий цикл использования материалов. Особенно это актуально с учетом современных строительных стандартов и законов, все больше уделяющие внимание экологичности материалов и эффективности ресурсопотребления. Ввиду вышеизложенного в малоэтажном строительства крайне важным аспектом является экологичность строительных материалов и возможность утилизации их без создания нагрузки на окружающую среду.

Из уровня техники известен патентный документ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ [RU2200716C2, 20.03.2003], раскрывающий этапы, на которых: смешивают торф и костру и обрабатывают в шнековом измельчителе для формирования первичной смеси, высушивают в печи и пропускают через гранулятор для изготовления гранул. Также раскрываются гранулы, изготовленные описанным способом, содержащие торф и костру.

Из уровня техники известен патентный документ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА [RU2790089C1, 14.02.2023], раскрывающий этапы, на которых: смешивают древесные опилки с водным раствором водорастворимого клея, например карбоксиметилцеллюлозы, формируют сферические гранулы и высушивают в печи. Также раскрываются гранулы, изготовленные описанным способом, содержащие древесные опилки.

Также из уровня техники известен патентный документ СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА [RU2040501C1, 25.07.1995], раскрывающий способ изготовления гранул, который рассматривается в качестве прототипа заявленного изобретения и содержит этапы, на которых: смешивают древесные опилки и костру льна для формирования первичной смеси; добавляют к сформированной первичной смеси водорастворимый клей и жидкое стекло и перемешивают для формирования вторичной смеси: высушивают в печи вторичную смесь, пропускают сформированную вторичную смесь через гранулятор для изготовления гранул. Также раскрываются гранулы, изготовленные описанным способом, содержащие опилки, костру льна и жидкое стекло.

Общими недостатками вышеуказанных аналогов является недостаточная теплоизоляционная способность, обусловленная тем, что при механической обработке пропитанной клеем смеси древесных волокон, волокна склонны слипаться и образовывать локальные уплотнения, служащие проводниками тепла в структуре гранул, а также недостаточная прочность сцепления бетона с гранулами, обусловленная тем, что при механической обработке пропитанной клеем смеси древесных волокон образуется гладкая поверхность, обладающая низкой шероховатостью.

Раскрытие сущности изобретения

С учетом недостатков технических решений, опубликованных в патентах в данной области техники, заявленное изобретение направлено на решение технической проблемы создания способа изготовления гранулированного наполнителя для легкого бетона и изготавливаемого таким способом гранулированного наполнителя с увеличенной теплоизоляционной способностью, и увеличения общей прочности гранул и силы их сцепления с бетоном.

При решении вышеуказанной проблемы изобретением во всех его аспектах обеспечиваются следующие технические результаты: снижение экологической нагрузки; увеличение прочности гранул, уменьшение теплопроводности гранул, возможность регулировать прочность и теплоизоляционные свойства изготавливаемых гранул, увеличение прочности сцепления гранул с бетоном, возможность утилизации отходов пиления морского ракушечника.

Указанную техническую проблему решает и обеспечивает указанные технические результаты способ изготовления гранулированного наполнителя для легкого бетона, включающий этапы, на которых:

замачивают водой и смешивают частицы дробленой костры массой от 30 до 70% массы изготавливаемого наполнителя с тырсой морского ракушечника массой от 20 до 50% массы изготавливаемого наполнителя для формирования первичной смеси;

добавляют к сформированной первичной смеси водорастворимый клей массой от 10 до 25% массы изготавливаемого наполнителя и перемешивают для формирования вторичной смеси;

пропускают сформированную вторичную смесь через шнековый измельчитель для формирования струй механически обработанной вторичной смеси;

нарезают струи механически обработанной вторичной смеси для формирования полуфабрикатов гранул наполнителя;

высушивают полуфабрикаты гранул для получения гранулированного наполнителя.

В частности размер частиц дробленой костры составляет от 0,5 до 2 мм;

В частности в первичную или вторичную смесь добавляют золу.

В частности зола представляет собой золу-унос или древесную золу.

В частности водорастворимый клей представляет собой клей из растительного или животного сырья, в частности, казеиновый клей, альгинатный клей или целлюлозный клей.

В частности клей представляет собой карбоксиметилцеллюлозный клей.

В частности в первичную или вторичную смесь добавляют жидкое стекло и/или гашеную известь.

В частности вторичную смесь обрабатывают в шнековом измельчителе до образования частиц размером от 0,01 мм до 0,5 мм.

В частности извлеченные из печи гранулы выдерживают при температуре от 20 до 40°C.

В частности во вторичную смесь добавляют от 5 до 45 мас. % цемента.

В частности во вторичную смесь вводят пенообразователь, например, сапонин, клее канифольный пенообразователь или подобные им в количестве от 1 до 5 мас. %.

В частности вторичную смесь в шнековом измельчителе подвергают воздействию ультразвуковых колебаний.

Указанную техническую проблему решает и указанные технические результаты обеспечивает гранулированный наполнитель, изготовленный вышеописанным способом, содержащий следующие компоненты, мас. %:

В частности гранулированный наполнитель содержит от 0,1 до 10 мас. % золы.

В частности, зола представляет собой золу-унос или древесную золу.

В частности водорастворимый клей представляет собой клей из растительного или животного сырья, в частности казеиновый клей, альгинатный клей или целлюлозный клей.

В частности клей представляет собой карбоксиметилцеллюлозный клей.

В частности гранулированный наполнитель содержит жидкое стекло и/или гашеную известь.

В частности размер частиц костры и тырсы составляет от 0,01 мм до 0,5 мм. В частности размер частиц золы составляет от 0,01 мм до 0,5 мм.

В частности гранулированный наполнитель в первом примере осуществления содержит от 5 до 45 мас. % цемента.

Опционально вторичную смесь в шнековом измельчителе подвергают воздействию ультразвуковых колебаний, предпочтительно, амплитудой от 1 до 40 микрон с частотой от 1 до 49 килогерц, например, посредством подачи колебаний указанной частоты к измельчительному органу и/или выходной решетке шнекового измельчителя.

Осуществление изобретения

Первый аспект заявленного изобретения относится к способу изготовления гранулированного наполнителя для легкого бетона в виде отдельных гранул, выполненных из смеси измельченной костры, частиц дробленого морского ракушечника (тырсы ракушечника), опционально золы, и клеящего состава.

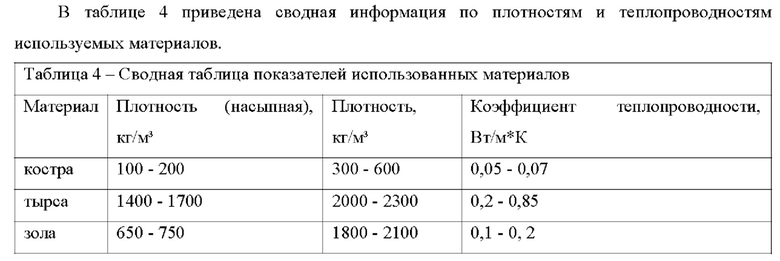

В настоящем описании под кострой понимается одревесневшие части стеблей, получаемые в качестве отходов первичной обработки прядильных растений, в частности, мятья и трепания, например, льна, конопли, кенафа, кендыря, имеющие размеры от 1 до 50 мм в зависимости от растения, стебли которого использовались, и типа их механической обработки [Техническая энциклопедия. Том 11 / Гл. ред. Л.К. Мартенс.- М.: Советская энциклопедия, 1930 - столбец 122], насыпная плотность для льняной и конопляной костры составляет от 100 до 200 кг/м3, плотность составляет от 300 до 550 кг/м3, а коэффициент теплопроводности составляет от 0,05 до 0,07 Вт/м*К. Костра также может включать дробленые куски стеблей созревших злаковых растений

В настоящем описании под тырсой ракушечника понимается сыпучий материал, являющийся отходом пиления и дробления морского ракушечника, имеющий преимущественную фракцию от 1 до 100 мм, насыпную плотность в пределах от 1400 до 1700 кг/м3 и плотность в пределах от 2000 до 2300 кг/м3, коэффициент теплопроводности в пределах от 0,2 до 0,85 Вт/м*К.

Исследуемый способ изготовления гранулированного наполнителя для легкого бетона включает этапы, на которых:

замачивают водой и смешивают частицы дробленой костры с тырсой морского ракушечника для формирования первичной смеси;

добавляют к сформированной первичной смеси водорастворимый клей и перемешивают для формирования однородной вторичной смеси;

пропускают сформированную вторичную смесь через шнековый измельчитель для формирования струй механически обработанной вторичной смеси;

нарезают струи механически обработанной вторичной смеси и обсыпают полученные нарезанные части сухой вяжущей смесью для формирования отдельных полуфабрикатов гранул наполнителя;

обкатывают сформированные полуфабрикаты гранул для придания им предварительно заданной формы и высушивают в печи;

выдерживают высушенные гранулы при температуре от 20 до 40 градусов Цельсия.

Оптимальные размеры частиц дробленой костры составляют от 0,5 до 2 мм.

Размер частиц костры менее 2 мм является оптимальным для обеспечения однородности вторичной смеси, требуемой для равномерного распределения разнородных частиц смеси в получаемом полуфабрикате гранулированного наполнителя, и эффективности шнековой обработки. При размере частиц костры более 2 мм была выявлена неравномерность формирования вторичной смеси - крупные частицы костры скомкивались и не позволяли смешать раствор равномерно, создавали повышенную нагрузку на шнековый измельчитель, не позволяющую обрабатывать требуемые объемы смеси. Кроме того, при размере частиц менее 0,5 мм костра представляет собой мелкодисперсный древесный порошок, не имеющий волокнистой структуры, требуемой для создания структурного каркаса гранул, что более подробно раскрывается далее.

В одном из примеров осуществления костра содержит от 10 до 90 мас. % частиц злаковых растений, например, соломы. Использование вышеуказанной костры позволяет упростить ее дробление для приготовления первичной смеси и снизить энергозатраты на механическую обработку вторичной смеси в шнековом измельчителе. Также данный состав костры обеспечивает снижение ее стоимости и снижение стоимости производства гранулированного наполнителя в целом.

Предпочтительно в первичную смесь также добавляют золу, в частности, золу-унос или древесную золу.

Зола-унос, или летучая зола, представляет собой тонко дисперсный остаток сгорания топлива из его минеральных примесей, содержащийся во взвешенном состоянии в дымовом газе от сжигания угля, древесины, нефти и других топлив, является отходом работы ТЭЦ, улавливаемым газоочистными сооружениями ТЭЦ. Древесная зола является отходом сжигания дерева. Средняя плотность золы находится в пределах от 1800 до 2100 кг/м3, насыпная плотность составляет от 650 до 750 кг/м3, коэффициент теплопроводности составляет от 0,1 до 0, 2 Вт/м*К.

Микропористая структура золы позволяет заполнять пустоты в смеси и повышать прочность и плотность гранулированного материала в том числе за счет уменьшения усадки при сушки. Добавление золы позволяет расширить ассортимент утилизируемых расходов, увеличивает количество вариантов воздействия на плотность, прочность и пористость изготавливаемого гранулированного материала. Кроме того, добавление плотных, но при этом слабо теплопроводных, частиц золы обеспечивает морозоустойчивость изготавливаемых гранул, то есть, стойкость к морозным циклам

Предпочтительно перед этапом формирования первичной смеси тырсу морского ракушечника (и, опционально, золу) дробят для получения частиц размером до 1 мм.

Размер частиц тырсы морского ракушечника (и, опционально, золы) менее 1 мм является оптимальным для обеспечения однородности вторичной смеси, требуемой для равномерного распределения разнородных частиц смеси в получаемом полуфабрикате гранулированного наполнителя. При размере указанных частиц более 1 мм была выявлена неравномерность формирования вторичной смеси крупные твердые частицы ракушечника (и, опционально, золы) образовывали пре перемешивании пустоты, которые заполнялись клеем, но не кострой.

Предпочтительно в качестве водорастворимого клея используют клей из растительного или животного сырья, в частности, казеиновый клей (на основе казеина, белка, который выделяется при свертывании молока), альгинатный клей (на основе альгинатов, полисахаридов, извлекаемых из морских водорослей) или целлюлозный клей (на основе целлюлозы, полисахарида, который является основным компонентом растительных волокон), предпочтительно карбоксиметилцеллю лозный клей. Предпочтительно, содержание клея составляет от 3 до 20% от массы гранул.

Предпочтительно в первичную смесь добавляют жидкое стекло (силикат натрия) и/или гашенную известь. Указанные добавки вносят в смесь в чистом виде или в составе сухой смеси клея для склеивания арболита, представляющей собой цементно-песчаную смесь с указанными добавками. При этом пропорция добавляемого клея для склеивания арболита предпочтительно составляет от 1 до 15 мас. % первичной смеси.

Силикат натрия закрывает поверхностные поры древесной структуры костры или соломы и защищает структуру от проникновения влаги внутрь, и способствует сохранению внутренней пористой структуры древесного сырья до момента высыхания гранул наполнителя, что способствует повышению пористости изготавливаемых гранул и, следовательно, улучшению из теплоизоляционных свойств. Гашеная известь расщепляет сахар и убивает микроорганизмы, которые могут вызывать гниение и плесень в древесной структуре костры, что повышает долговечность изготавливаемого гранулированного заполнителя.

Предпочтительно, вторичную смесь изготавливают с консистенцией густого теста.

Шнековый измельчитель, используемый для обработки вторичной смеси, представляет собой устройство, оснащенное шнековым ножом и выходной решеткой, через отверстия которой истекают струи готовой смеси. Шнековый нож срезает, механически активирует поверхности частиц костры и тырсы, внедряет их друг в друга, нарезает, и транспортирует обработанный материал через отверстия в выходной решетке далее, например во вращающуюся полость печи-сушилки. Наиболее распространенным примером шнекового измельчителя является мясорубка.

Преимущественно вторичную смесь обрабатывают в шнековом измельчителе до образования частиц материалов, составляющих гранулы, размером от 0,01 мм до 0,5 мм.

Экспериментально было установлено, что такой размер частиц является оптимальным с точки зрения прочности получаемых после высыхания гранул и нагрузки на шнековый измельчитель - при размере частиц менее 0,01 не обеспечивалось повышение прочности при существенном возрастании нагрузки на шнековый измельчитель, а при размере частиц более 0,5 мм поверхность гранул после высыхания получалась излишне неоднородной и была склонна к раскрашиванию при засыпании в транспортировочную емкость.

Обработка вторичной смеси в шнековом измельчителе способствует повышению однородности смеси как по концентрации частиц в смеси, так и по размеру фракции частиц. Кроме того, механическое сминание частиц вторичной смеси в шнековом измельчителе способствует лучшему обволакиванию частиц вторичной смеси клеевым составом и внедрению острых частиц тырсы морского ракушечника в древесные волокна костры.

Опционально, во вторичную смесь вводят от 5 до 45 мас. % цемента.

Опционально, во вторичную смесь вводят пенообразователь, например, сапонин, клее канифольный пенообразователь или подобные им в количестве от 1 до 5 мас. %.

Опционально, вторичную смесь в шнековом измельчителе подвергают воздействию ультразвуковых колебаний, предпочтительно, амплитудой от 1 до 40 микрон с частотой от 1 до 49 килогерц, например, посредством подачи колебаний указанной частоты к измельчительному органу и\или выходной решетке шнекового измельчителя.

Выходящие из выходной решетки шнекового измельчителя струи вторичной смеси нарезают посредством вращающегося ножа, установленного на выходной решетке шнекового измельчителя или посредством использования отдельных режущих средств, известных из уровня техники.

В качестве сухой вяжущей смеси используют частицы перемолотой золы, портландцемента или цемента.

Предпочтительно сформированные полуфабрикаты гранул обкатывают для придания им формы округлой и, опционально, вытянутой формы, в частности с соотношением длин осей от 1:1 до 1:4. Оптимальный размер нарезаемых гранул составляет от 1 до 30 мм.

Предпочтительно обкатывание и сушку осуществляют одновременно в барабанной вращательной печи, при этом задают получаемую форму гранул посредством изменения скорости вращения барабана и, следовательно, центробежной силы, оказываемой на полуфабрикаты гранул в барабане. Под воздействием нагретых стенок печи и нагретого газа в ней полуфабрикаты гранул застывают за счет испарения из них воды и приобретают прочность, достаточную для извлечения их из печи.

Объединение этапов сушки и формообразования гранул в один позволяет сократить количество требуемого оборудования, затраты электроэнергии на производство гранул, а также сократить размеры производственной линии для изготовления гранулированного наполнителя.

Предпочтительно сушку осуществляют при температуре от 90 до 300 градусов Цельсия.

При температуре ниже 90 градусов Цельсия не обеспечивается достаточная прочность гранул, а также существует риск их ломкости, в то время как при температуре выше 300 градусов возможно растрескивание поверхности гранул и опять же риск ломкости.

Для дополнительного повышения прочности высушенные гранулы дополнительно высушивают при нормальной или повышенной температуре.

При выдерживании гранул при температуре от 20 до 40 градусов Цельсия в указанных гранулах осуществляется дополнительное структурообразование, и они добирают дополнительную прочность.

В зависимости от соотношения вносимых компонентов обеспечивается или большая плотность, преимущественная для прочностных качеств гранулированного наполнителя и изготавливаемого с его применением легкого бетона, или меньшая плотность и большая пористость, преимущественная для теплоизоляционных свойств гранулированного наполнителя и изготавливаемого из него легкого бетона.

Второй аспект заявленного изобретения относится к гранулированному наполнителю, изготавливаемому вышеописанным способом.

Гранулированный наполнитель содержит гранулы, выполненные из смеси измельченной костры, частиц дробленого морского ракушечника, древесной золы с размером частиц от 0,01 мм до 0,5 мм и водорастворимого клея.

Согласно первому примеру осуществления, гранулированный наполнитель содержит следующие компоненты, мас. %:

Согласно второму примеру осуществления, гранулированный наполнитель содержит следующие компоненты, мас. %:

Первый пример осуществления обеспечивает большую прочность гранулированного наполнителя за счет его большей плотности, а второй вариант осуществления обеспечивает большую теплоизоляцию за счет его меньшей плотности и большей пористости.

При этом размер гранул гранулированного наполнителя может составлять от 1 до 30 мм.

В частности, гранулированный наполнитель содержит от 0,1 до 10 мас. % золы.

В частности, зола представляет собой золу-унос или древесную золу.

В частности, водорастворимый клей представляет собой клей из растительного или животного сырья, в частности, казеиновый клей, альгинатный клей или целлюлозный клей.

В частности, клей представляет собой карбоксиметилцеллю лозный клей.

В частности, гранулированный наполнитель содержит жидкое стекло и/или гашеную известь.

В частности, размер частиц костры и тырсы составляет от 0,01 мм до 0,5 мм. В частности, размер частиц золы составляет от 0,01 мм до 0,5 мм. В частности, гранулированный наполнитель содержит от 1 до 5 мас. % золы. В частности, гранулированный наполнитель в первом примере осуществления содержит от 5 до 45% цемента.

В частности, гранулированный наполнитель во втором примере осуществления содержит от 1 до 5 мас. % пенообразователя.

В одном из примеров осуществления костра содержит от 10 до 90 мас. % частиц злаковых растений, например, соломы. Использование вышеуказанной костры позволяет упростить ее дробление для приготовления первичной смеси и снизить энергозатраты на механическую обработку вторичной смеси в шнековом измельчителе. Также данный состав костры обеспечивает снижение ее стоимости и снижение стоимости производства гранулированного наполнителя в целом.

Обоснование достижения технических результатов

1. Снижение экологической нагрузки

Экологическая нагрузка - это мера воздействия человеческой деятельности на окружающую среду, она оценивает, какие ресурсы потребляются, какие выбросы и отходы производятся, и какие изменения происходят в экосистемах в результате человеческой деятельности. Экологическая нагрузка, в частности, объективно характеризуется количеством потребляемых ресурсов и количеством/типом выбросов и отбросов. Хоть экологическая нагрузка не всегда может быть измерена количественно с высокой точностью, можно достоверно судить о ее динамике, то есть об ее снижении или увеличении, оценивая динамику факторов, влияющих на экологическую нагрузку.

Как указано выше, в качестве ингредиентов для приготовления первичной смеси используют отходы различных производств - костра является отходом первичной обработки прядильных и/или злаковых растений, а тырса является отходом пиления и дробления морского ракушечника.

Использование в качестве ингредиентов смеси для приготовления гранулированного наполнителя отходов производств не потребляет природные ресурсы, а утилизирует уже имеющиеся материалы, которые в противном случае могли бы стать проблемой для окружающей среды, что не только позволяет снизить экологическую нагрузку при изготовлении гранулированного наполнителя, но и помогает уменьшить количество имеющихся отходов.

При этом используются органические отходы, то есть разлагаемые отходы материалов животного и растительного происхождения, что позволяет снизить экологическую нагрузку и при утилизации гранулированного материала, поскольку их утилизация не привносит в биосферу никаких опасных или вредных веществ, а лишь те вещества, которые уже в ней присутствуют.

Опционально добавляемая зола-унос обеспечивает дополнительное снижение экологической нагрузки при производстве гранулированного наполнителя за счет возможности утилизации отходов, образующихся при работе ТЭЦ.

Опционально добавляемая древесная зола обеспечивает дополнительное снижение экологической нагрузки при производстве гранулированного наполнителя за счет возможности утилизации отходов, образующихся при сжигании древесины, и при утилизации гранулированного наполнителя за счет своего органического происхождения и состава и отсутствию чужеродных биосфере канцерогенных веществ.

Опционально используемый клей из растительного или животного сырья, в частности, казеиновый клей, альгинатный клей или целлюлозный клей дополнительно снижает экологическую нагрузку при утилизации гранулированного наполнителя за счет своего органического происхождения и состава и отсутствию чужеродных биосфере канцерогенных веществ.

2. Увеличение прочности гранул

Описанное решение, которое включает в себя добавление частиц перемолотого ракушечника в смесь для гранулированного заполнителя, способствует увеличению структурной прочности материала следующим образом.

Частицы тырсы морского ракушечника, обладая острой и при этом полой структурой, обусловленной обусловленную их происхождением из скелетов морских организмов, могут заполнять поры и пространства между древесными волокнами костры при механической обработке в шнековом измельчителе, где частицы тырсы под воздействием сминающего усилия шнека внедряются в древесные волокна костры. Это способствует более компактной, но при этом все еще пористой структуре, где снижено количество пустот между частицами, что способствует однородности плотности материала. Кроме того, поскольку частицы тырсы морского ракушечника, как описано выше, встраиваются между древесными волокнами костры, они создают множество точек контакта и повышают сцепление между волокнами и частицами. При этом частицы тырсы морского ракушечника, размещенные внутри материала, способствуют более равномерному распределение нагрузки внутри образуемой структуры. Это укрепляет внутреннюю структуру материала и делает его более прочным, в частности, более устойчивым к разрыву, механическим нагрузкам и деформациям.

Таким образом, совместная механическая обработка в шнековой частиц перемолотого ракушечника в сочетании с частицами костры не только сохраняет пористую структуру, но и способствует дополнительному улучшению механических свойств получаемого гранулированного наполнителя, что способствует увеличению его структурной прочности и общей надежности. Это важное достоинство для материалов, используемых в строительстве и других отраслях, где прочность и устойчивость играют решающую роль.

Дополнительно способствует повышению прочности добавление в смесь жидкого стекла, обеспечивающего лучшую адгезию древесных волокон и частиц тырсы морского ракушечника.

Дополнительно способствует повышению прочности добавление в смесь цемента, в частности, в количестве от 5 до 45 мас. %. за счет связующих свойств цемента и формирования цементом прочной матрицы при твердении, которая сцепляет остальные частицы смеси друг с другом.

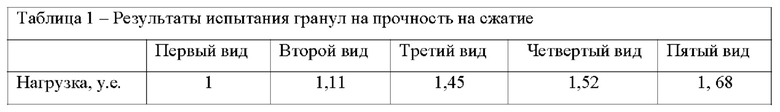

Заявителем был проведен эксперимент для установления того, насколько сильно проявляется вышеописанный полезный эффект на практике. В ходе эксперимента проводилось сравнительное исследование прочности пяти видов гранул, изготовленных с одинаковыми размерами из различных материалов и подвергнутых различным обработкам. Гранулы первого вида изготавливались из костры, склеенной водным раствором водорастворимого клея. Гранулы второго вида содержали дополнительные частицы дробленого морского ракушечника. Смесь для приготовления гранул третьего вида была обработана в шнековом измельчителе. Гранулы четвертого вида включали в себя 0,5% жидкого стекла. Гранулы пятого виды были приготовлены с добавкой 15 мас. % цемента во вторичную смесь. Полученные гранулы испытывались на прочность на сжатие - каждая гранула устанавливалась между двумя плоскими поверхностями испытательного оборудования, и на нее накладывается сжимающая нагрузка, при этом замерялась максимальная нагрузка, которую гранула может выдержать до разрушения.

В таблице 1 представлены результаты испытания гранул различного вида, в частности приведены сравнительные показатели нагрузки, потребовавшейся для разрушения гранул. Величины нагрузки приведены в условных единицах, где единица соответствует минимальной зафиксированной нагрузке.

3. Уменьшение теплопроводности гранул

Включение в смесь для изготовления гранулированного наполнителя тырсы морского ракушечника в сочетании с механической обработкой обеспечивает не только повышение прочности, но также способствует уменьшению теплопроводности изготавливаемых из костры гранул и, соответственно, улучшению их теплоизоляционных свойств.

Как указано выше, механическая обработка в шнековом измельчителе перемалываемого ракушечника способствует сминанию частиц смеси и лучшему проникновению клея между древесных волокон костры. Однако было обнаружено что такое сдавливание локально уменьшает пористость за счет слипания древесных волокон между собой под воздействием сдавливающего усилия. Это негативно сказывается на теплоизоляционных свойствах получаемого заполнителя, поскольку уменьшает количество пор и приводит к образованию мостиков холода внутри структуры гранул.

Частицы перемолотого ракушечника, с их острыми и полыми формами, обусловленными его происхождением из скелетов морских организмов, при сдавливании внедряются между древесных волокон костры и служат эффективными "разделителями" между древесными волокнами в смеси, препятствуя их слипанию. При этом пористая структура частиц ракушечника сохраняет доступность пор для воздуха и поддерживает теплоизоляционные свойства гранулированного наполнителя.

Это решение позволяет сохранить баланс между улучшением сцепления внутри гранулы и обеспечением желаемой пористой структуры. Такой подход демонстрирует, как инновационные технологии и материалы могут совмещаться для создания более эффективных и функциональных строительных материалов.

Кроме того, добавление пенообразователя, такого как сапонин, клееканифольный пенообразователь или подобного, в смесь для приготовления гранул дополнительно увеличивает пористость гранул, что также способствует снижению их теплопроводности. Пенообразователи содержат активные поверхностные вещества, которые снижают поверхностное натяжение жидкости, в результате в смеси образуются многочисленные мелкие пузырьки воздуха, что приводит к увеличению пористости гранул. Кроме того, пенообразователи способствуют расширению газовых полостей в смеси, что обеспечивает легкость и пористость готовых гранул. Благодаря этому, гранулы становятся более легкими и менее плотными.

Вышеописанная ультразвуковая обработка дополнительно способствует увеличению пористости и ее равномерности в гранулах и, следовательно, дополнительному уменьшению теплопроводности гранул. Ультразвуковая обработка приводит к явлению кавитации - образованию, росту и коллапсу микропузырьков в жидкости. Когда микропузырьки рушатся, возникают сильные ударные волны и микротурбулентные потоки, которые способствуют равномерному распределению воздуха и образованию пор в смеси. Кроме того, ультразвуковые волны разрушают агломераты частиц и улучшают их дисперсию в смеси. Это способствует равномерному распределению частиц и пор в получаемом материале, что в свою очередь улучшает пористость и однородность структуры гранул. В сочетании с пенообразователем ультразвуковая обработка может улучшить его диспергирование и распределение пузырьков воздуха в смеси. Это приводит к более равномерной пористости и упругости готовых гранул.

Заявителем был проведен эксперимент для установления того, насколько сильно проявляется вышеописанный полезный эффект на практике. Эксперимент с испытанием теплопроводности был проведен с целью сравнить теплопроводность для пяти различных видов гранул: гранул первого вида с кострой, гранул второго вида с частицами морского ракушечника, но без костры и для гранул третьего вида с кострой и частицами морского ракушечника. Четвертый вид гранул отличался от третьего вида тем, что при их изготовлении во вторичную смесь добавлялся пенообразователь (сапонин) в количестве 2 мас. %. Пятый выд гранул отличался от четвертого тем, что в дополнение к введению пенообразователя вторичная смесь подвергалась ультразвуковой обработке с частотой 32 килогерц. Гранулы были выполнены в виде шара с диаметром 15 мм и изготавливались с использованием шнекового измельчителя. В ходе эксперимента гранулы трех видов поочередно зажимались между двумя параллельными металлическими пластинами, к первой из которых был присоединен нагреватель мощностью 800 Вт, а к второй - температурный датчик. Через 20 минут после включения нагревателя измерялась температура второй пластины.

В таблице 2 представлены результаты испытания гранул различного вида, в частности приведены сравнительные показатели температуры второй пластины. Температуры приведены в условных единицах, где единица соответствует минимальной зафиксированной температуре в градусах Цельсия.

Вышеописанный полезный эффект является неожиданным, поскольку сама по себе тырса морского ракушечника обладает большей теплопроводностью, чем костра, что доказывают результаты эксперимента, но их сочетание обладает теплопроводностью меньшей, чем у гранул только из костры. Данный неожиданный эффект обусловлен сдавливающим воздействием шнекового измельчителя.

4. Увеличение прочности сцепления гранул с бетоном

Предложенный способ обеспечивает создание шероховатой поверхности изготовленных гранул, что способствует увеличению прочности сцепления гранул с бетоном.

Ключевым фактором, обеспечивающим такое свойство, является неоднородная и неупорядоченная форма частиц перемолотой тырсы морского ракушечника. Это объясняется происхождением тырсы из скелетов морских организмов, которые обладают сложной и разнообразной структурой. В результате, при добавлении таких частиц в смесь, они способствуют созданию неровной поверхности на гранулах.

Таким образом, применение перемолотой тырсы морского ракушечника в смеси для изготовления гранулированного наполнителя позволяет получить материал с лучшими характеристиками сцепления с бетоном. Это достигается благодаря шероховатой поверхности гранул, формированию которой не препятствует входящий в состав смеси для изготовления гранулированного наполнителя водорастворимый клей, который не образует гладкой пленки на поверхности частиц в отличие от полимерных и смоляных клеевых составов.

Эффект шероховатости поверхности, вызванный наличием частиц тырсы морского ракушечника, играет важную роль в увеличении адгезии гранулированного наполнителя к бетону. Это происходит потому, что шероховатая поверхность предоставляет дополнительные места для сцепления между гранулой и матрицей бетона. Этот механизм укрепляет структурную целостность и устойчивость бетонных изделий, обеспечивая лучшую надежность и долговечность. Это важное преимущество шероховатой поверхности, обеспечиваемой тырсой морского ракушечника, проявляется именно в гранулированной форме, и при добавлении тырсы непосредственно в бетон, ее эффект на сцепление может быть недостаточно выраженным, так как частицы будут рассредоточены в матрице бетона, и потенциал для формирования шероховатой поверхности будет ограничен. В гранулированной форме частицы тырсы ракушечника распределены равномерно по поверхности гранулы, и они могут лучше взаимодействовать с бетоном при ее использовании. Это позволяет максимально использовать преимущество шероховатой поверхности и улучшить сцепление между гранулами и матрицей бетона.

Заявителем был проведен эксперимент для установления того, насколько сильно проявляется вышеописанный полезный эффект на практике. Эксперимент с испытанием на прочность сцепления гранул с бетоном был проведен с целью сравнить прочность сцепления для двух различных видов гранул: гранул первого вида с частицами морского ракушечника и гранул второго типа без указанных частиц. Гранулы были выполнены в виде шара с диаметром 15 мм. Каждый вид гранул утапливался в незастывший бетон на 5 мм и после затвердевания бетона через 28 дней подвергался испытанию на прочность сцепления с бетоном, в ходе которого к грануле на высоте 5 мм от поверхности бетона прикладывалось измеряемое динамометром усилие в направлении, параллельном плоскости поверхности бетона, до момента отрыва.

В таблице 3 представлены результаты испытания гранул различного вида, в частности приведены сравнительные показатели нагрузки, потребовавшейся для отрыва гранулы от бетона.

Величины нагрузки приведены в условных единицах, где единица соответствует минимальной зафиксированной нагрузке.

5. Возможность регулировать прочность и теплоизоляционные свойства изготавливаемых гранул

Согласно заявленному способу, в смесь добавляют компоненты с существенно отличающейся плотностью и теплопроводностью, что позволяет варьировать плотность и теплопроводность получаемого гранулированного наполнителя без утраты гомогенной структуры вторичной смеси и получаемых гранул.

Опциональное добавление золы дополнительно увеличивает возможности регулировать прочность и теплоизоляционные свойства изготавливаемых гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ ПРОТЯЖЕННЫЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), МОДУЛЬНАЯ СТРОИТЕЛЬНАЯ СИСТЕМА (ВАРИАНТЫ) И СПОСОБ СООРУЖЕНИЯ ПЕРЕГОРОДКИ ИЗ МОДУЛЬНЫХ ПРОТЯЖЕННЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2023 |

|

RU2827590C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| Гигиенический наполнитель туалета для животных и способ его изготовления | 2024 |

|

RU2830873C1 |

| ГРАНУЛИРОВАННЫЙ НАПОЛНИТЕЛЬ | 2014 |

|

RU2562948C1 |

| Способ получения легкого гранулированного заполнителя | 2022 |

|

RU2809409C1 |

| Способ получения легкого гранулированного материала | 2021 |

|

RU2790089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

Изобретение относится к области строительных материалов, в частности к способу изготовления гранулированного наполнителя для легкого бетона и изготавливаемому таким способом гранулированному наполнителю. Способ изготовления гранулированного наполнителя для легкого бетона включает этапы, на которых замачивают водой и смешивают частицы дробленой костры массой от 30 до 70% массы изготавливаемого наполнителя с тырсой морского ракушечника массой от 20 до 50% массы изготавливаемого наполнителя для формирования первичной смеси. Затем добавляют к сформированной первичной смеси водорастворимый клей массой от 10 до 25% массы изготавливаемого наполнителя и перемешивают для формирования вторичной смеси. Далее пропускают сформированную вторичную смесь через шнековый измельчитель для формирования струй механически обработанной вторичной смеси и нарезают струи для формирования полуфабрикатов гранул наполнителя. На заключительном этапе высушивают полуфабрикаты гранул для получения гранулированного наполнителя. Изобретение позволяет снизить экологическую нагрузку на окружающую среду, увеличить прочность гранул, уменьшить теплопроводность гранул и увеличить прочность сцепления гранул с бетоном. 2 н. и 11 з.п. ф-лы, 4 табл.

1. Способ изготовления гранулированного наполнителя для легкого бетона, включающий этапы, на которых:

замачивают водой и смешивают частицы дробленой костры массой от 30 до 70% массы изготавливаемого наполнителя с тырсой морского ракушечника массой от 20 до 50% массы изготавливаемого наполнителя для формирования первичной смеси;

добавляют к сформированной первичной смеси водорастворимый клей массой от 10 до 25% массы изготавливаемого наполнителя и перемешивают для формирования вторичной смеси;

пропускают сформированную вторичную смесь через шнековый измельчитель для формирования струй механически обработанной вторичной смеси;

нарезают струи механически обработанной вторичной смеси для формирования полуфабрикатов гранул наполнителя;

высушивают полуфабрикаты гранул для получения гранулированного наполнителя.

2. Способ по п. 1, в котором размер частиц дробленой костры составляет от 0,5 до 2 мм;

3. Способ по п. 1, в котором в первичную или вторичную смесь добавляют золу.

4. Способ по п. 3, в котором зола представляет собой золу-унос или древесную золу.

5. Способ по п. 1, в котором водорастворимый клей представляет собой клей из растительного или животного сырья.

6. Способ по п. 5, в котором клей представляет собой карбоксиметилцеллюлозный клей.

7. Способ по п. 1, в котором в первичную или вторичную смесь добавляют жидкое стекло и/или гашеную известь.

8. Способ по п. 1, в котором вторичную смесь обрабатывают в шнековом измельчителе до образования частиц размером от 0,01 мм до 0,5 мм.

9. Способ по п. 1, в котором извлеченные из печи гранулы выдерживают при температуре от 20 до 40°C.

10. Способ по п. 1, в котором во вторичную смесь добавляют цемент.

11. Способ по п. 1, в котором во вторичную смесь вводят пенообразователь.

12. Способ по п. 1, в котором вторичную смесь в шнековом измельчителе подвергают воздействию ультразвуковых колебаний.

13. Гранулированный наполнитель, изготовленный способом по п. 1, содержащий следующие компоненты, мас. %:

костра от 30 до 70;

тырса морского ракушечника от 20 до 50;

водорастворимый клей от 10 до 25.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2040501C1 |

| Способ получения легкого гранулированного материала | 2021 |

|

RU2790089C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2015 |

|

RU2594024C1 |

| Динамическое уплотнение | 1980 |

|

SU918613A1 |

| Статья "Тырса" найдено в Интернете на https://stroikadialog.ru/articles/otdelka/tyrsa-v-stroitelstve [он-лайн], дата выкладки на сайт 27.06.2022 в соответствии с сайтом | |||

Авторы

Даты

2025-01-21—Публикация

2023-12-29—Подача