Изобретение относится к способу приготовления прокачиваемой кондитерской массы из семян косточковых и/или ореховых плодов.

Содержащие миндаль изделия, в том числе, в частности, содержащие миндаль кондитерские изделия, такие как торты, пирожные, конфеты, птифуры, мороженое, марципан и содержащие миндаль мелкоштучные мучные кондитерские изделия, с давних пор пользуются высокой популярностью. При этом цельный миндаль или миндальная стружка в основном применяются только в целях декорирования. Гораздо чаще для производства такой продукции требуется миндальная масса.

Кроме того, содержащая миндаль продукция давно используется в косметической отрасли, причем не только в виде миндального масла для ухода за кожей или миндальных отрубей для очистки кожи, но и опять же в виде паст из тонкомолотого миндаля.

Потребность в содержащих миндаль изделиях за последние годы резко возросла с сильным подъемом веганского движения при одновременном росте случаев диагностирования непереносимости лактозы и аллергий на молочный белок. Рост этой потребности не в последнюю очередь объясняется тем, что при помощи миндальных паст очень тонкого помола, а также белка и жира, растворенных в них с добавлением воды, можно получать эмульсию, которая визуально, по консистенции и вкусу напоминает молоко и поэтому продается во все возрастающих объемах в качестве соответствующего заменителя.

Поскольку миндальное молоко является "парве" (нейтральным, т.е. ни молочным, ни мясным), оно также имеет определенную значимость в контексте кашрута, т.е. иудейского свода правил питания.

То, что в обиходе называют "миндалем", является семенем плода миндаля, представляющего собой так называемый косточковый плод. У такого плода семя окружено одревесневшим ядром, так называемым миндальным ядром.

Вместе с тем, в описанных выше отраслях используются не только косточковые плоды, такие как плоды миндаля, т.е. их семена, но в аналогичных объемах также используются ореховые плоды, т.е. плоды, у которых семя окружено твердой одревесневшей скорлупой.

При всем этом продукция из семян косточковых плодов или орехов пользуется спросом не в последнюю очередь со стороны предприятий пищевой промышленности в виде тонкомолотых прокачиваемых, т.е. поддающихся прокачке, полуфабрикатов, называемых кондитерскими массами.

Прокачиваемый полуфабрикат указанного типа легко производить во всех тех случаях, в которых не возбраняется, если готовый полуфабрикат содержит воду или масло иного происхождения, добавляемые в него для улучшения его текучести, а возможно и эмульгаторы, не относящиеся к косточковым или ореховым плодам.

Однако по соображениям сохранения вкуса и/или завоевания одобрения потребителей при получении соответствующих полуфабрикатов все больше и больше приходится отказываться от добавок, не происходящих из нераскрывающихся плодов или их семян. Добавление воды в качестве улучшителя текучести также небеспроблемно, поскольку любое добавление воды сопряжено с опасностью внесения микроорганизмов. Даже если внесения микроорганизмов с водой не происходит, повышенная доля воды в составе благоприятствует росту микроорганизмов, возможно оказавшихся в полуфабрикате по иным причинам.

Поэтому в прошлом получила широкое распространение технология обработки миндаля или орехов, предусматривающая обжарку миндаля или орехов с их последующим размолом. Путем обжарки достигается уменьшение естественного содержания воды в миндале или орехах. При этом создаваемый при обжарке нагрев обеспечивает вскрытие клеточных стенок и высвобождение жира, хранящегося внутри соответствующих клеток. Благодаря этому непосредственно после обжарки получают прокачиваемую массу, удобную для ее дальнейшей обработки.

Однако обжарка почти всегда сопровождается более или менее выраженным изменением цвета в сторону более коричневатого. Такое изменение цвета не в последнюю очередь становится помехой в производстве заместителей молока, которые во многих случаях должны быть как можно более белыми в соответствии с естественным цветом молочных продуктов.

Кроме того, обжарке миндаля или орехов неизбежно сопутствует более или менее выраженная реакция Майяра, т.е. сложная совокупность параллельно и/или последовательно протекающих реакций, приводящих к образованию множества веществ, которые сказываются на вкусе или отвергаются потребителями, поскольку известно, что среди продуктов этих реакций во всяком случае при субоптимальном ведении процесса могут оказываться мутагенные или карциногенные вещества.

С учетом вышеизложенного в основу изобретения была положена задача разработки способа получения прокачиваемой кондитерской массы из размолотых семян косточковых или ореховых плодов, который позволял бы обходиться без добавления ингредиентов, не относящихся к семенам косточковых или ореховых плодов, и который не влиял бы на вкус кондитерской массы или оказывал бы на него лишь незначительное влияние.

Предлагаемым в изобретении решением является способ приготовления прокачиваемой кондитерской массы из семян косточковых и/или ореховых плодов, в частности орехов, миндаля или орехово-миндальных смесей, включающий следующие шаги:

сначала семена косточковых или ореховых плодов, уже извлеченные в виде косточек или очищенные от скорлупы, дробят путем предварительного измельчения,

затем образовавшуюся в результате предварительного измельчения массу подают в горизонтальный смеситель,

затем в горизонтальном смесителе образовавшуюся в результате предварительного измельчения массу подвергают при ее перемешивании воздействию горячим воздухом с температурой выше 60°С и ниже 100°С и/или вакуумом до разрыва стенок ее клеток, оставшихся целыми после предварительного измельчения, т.е. до вскрытия этих клеток, причем процесс воздействия горячим воздухом и/или вакуумом ведут до уменьшения остаточной влажности до значения ниже 2,1%,

после этого массу, образовавшуюся в результате предварительного измельчения, а также воздействия соответственно горячим воздухом и/или вакуумом, подвергают одноступенчатому или многоступенчатому дальнейшему размалыванию с получением прокачиваемой кондитерской массы.

Сначала семена косточковых или ореховых плодов, уже извлеченные в виде косточек или очищенные от скорлупы, дробят путем предварительного измельчения.

За счет предварительного измельчения семян косточковых или ореховых плодов с получением так называемого предварительно молотого материала, который затем подвергают воздействию вакуума и/или горячим воздухом, достигается многократное увеличение свободной поверхности семян. Это позволяет, прикладывая вакуум и/или подавая горячий воздух, заставлять разрываться или трескаться стенки клеток предварительно молотого материала, что остаются еще преимущественно целыми. Тем самым вскрываются запасы жировых или масляных компонентов, хранящиеся в еще целых клетках. Жировые или масляные компоненты мобилизуются таким образом, что они значительно увеличивают вязкость предварительно измельченного материала и тем самым делают предварительно измельченный материал прокачиваемым.

При этом под "кондитерской массой" понимается масса из обсуждаемого здесь натурального сырья, которая может поставляться потребителю, а при необходимости и храниться, в виде коммерческого продукта, соответственно производимого в промышленных масштабах, и которую в зависимости от потребности можно смешивать - предпочтительно при помощи дозирующих насосов с другими ингредиентами и вместе с ними подвергать дальнейшей обработке для получения готовой продукции, такой, например, как печенье, мороженое или средства по уходу. Основным назначением кондитерской массы может быть придание готовой продукции характерного вкуса исходных продуктов, из которых состоит кондитерская масса.

Объектом изобретения является также установка для осуществления предлагаемого в изобретении способа, содержащая предварительный измельчитель, горизонтальный смеситель, устройство воздействия горячим воздухом или вакуумом и устройство тонкого размалывания

Как указано выше, процесс воздействия горячим воздухом и/или вакуумом ведут так, чтобы остаточная влажность уменьшалась до значения ниже 2,1%, предпочтительно до значения ниже 1,85%. Существенный вклад в достижение этой цели вносит также предварительное измельчение, с которого начинается осуществление способа и которое предшествует указанному процессу. Дело в том, что благодаря разрыванию клеточных стенок под воздействием вакуума или горячего воздуха, чему способствует предварительное измельчение, помимо жировых и масляных компонентов высвобождается и запасенная в клетках вода, что обеспечивает легкость ее вытяжки. Уменьшение содержания воды в значительной мере способствует увеличению сохраняемости готовой кондитерской массы, поскольку массы с минимально возможным содержанием воды являются плохой питательной почвой для спор и бактерий. Поскольку в соответствии с изобретением требуемая прокачиваемость массы обеспечивается мобилизацией жировых и масляных компонентов, прежде заключенных в ее клетках, дальнейшее извлечение воды не препятствует достижению требуемой прокачиваемости.

Как указано выше, температура используемого для сушки горячего воздуха находится выше 60°С, предпочтительно выше 75°С. Только при таких температурах клеточные стенки разрываются достаточно быстро, что гарантирует практически целесообразную длительность технологического процесса.

Как указано выше, температура используемого для сушки горячего воздуха находится ниже 100°С, предпочтительно - ниже 90°С. Таким образом, температура процесса находится ниже или существенно ниже порога, который примерно составляет 140°С и при превышении которого начинается протекание реакций Майяра, т.е. происходят "обжарочные процессы". Соответственно, в ходе воздействия горячим воздухом не возникает ни изменений цвета, ни приобретения обрабатываемым материалом типичных для обжарки ароматов, вполне желательных в других обстоятельствах.

Предпочтительно обращать внимание на то, чтобы пропускать используемый для сушки горячий воздух через зону сушки, выводя его оттуда еще во время продолжающегося процесса сушки, как только по результату измерения или эмпирически будет установлено, что он поглотил определенное количество влаги.

Если для достижения или интенсификации разрывания клеток и/или для уменьшения остаточной влажности вместо подачи горячего воздуха или параллельно с ней прикладывают вакуум, вакуум предпочтительно прикладывать с абсолютным давлением менее 0,25 бар, еще предпочтительнее -в районе 0,1 бар.

Как правило, не считая возможных при известных обстоятельствах исключений, предварительное измельчение, а обычно и дальнейшее размалывание, выполняют без добавления воды, масла или иного вещества, не относящегося к семенам косточковых или ореховых плодов. Это отражает как раз сильную сторону предлагаемого в изобретении способа. В результате воздействия горячим воздухом или вакуумом и благодаря сопровождающему его высвобождению хранящихся в клетках жиров и масел уже подвергнутый предварительному измельчению материал становится прокачиваемым. Это позволяет прокачивать предварительно измельченный материал через бисерную мельницу без использования дополнительных добавок, в частности без добавления в него воды и/или масел. Благодаря этому становится возможным очень эффективное и точно рассчитанное дальнейшее измельчение компонентов, образующих кондитерскую массу, часто сопровождающееся дальнейшим повышением прокачиваемости кондитерской массы.

В особой мере предпочтительно осуществлять воздействие горячим воздухом или вакуумом в горизонтальном барабанном смесителе, поддерживающем предварительно размолотые семена косточковых или ореховых плодов в состоянии постоянного движения. Это обеспечивает нахождение массы из предварительно размолотых семян косточковых или ореховых плодов в особенно интенсивном контакте с горячим воздухом или вакуумом даже тогда, когда она склона к комкованию под влиянием первоначального выхода из ее клеток жира, масел или воды, что, в частности, имеет место в случае, если масса уже в результате ее предварительного измельчения раздроблена на значительно более мелкие частицы, чем, например, простые ореховые или миндальные осколки.

В этой связи воздействие горячим воздухом или вакуумом особенно предпочтительно выполнять в конширующем устройстве, содержащем по меньшей мере по существу закрытый конширующий сосуд и расположенный в нем конширующий рабочий орган, предпочтительно установленный с возможностью вращения на горизонтальном валу и, в большинстве случаев, выполненный многоплечим. Конширующие устройства известны в технике шоколадного производства. В этом отношении они также способны обеспечивать продувку и интенсивное взаимодействие с горячим воздухом или вакуумом таких масс, которые ввиду довольно высокого содержания в них свободного жира сначала являются еще липкими/вязкими и поэтому изначально не поддаются прокачиванию.

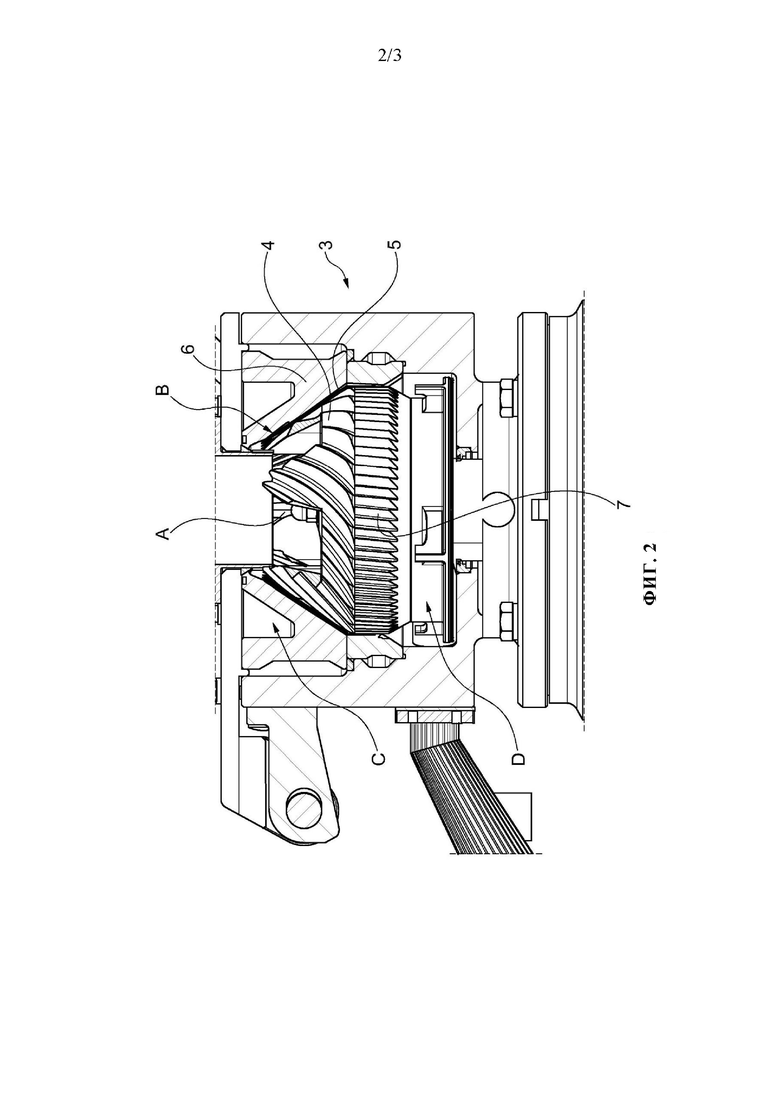

Предварительное измельчение предпочтительно выполнять при помощи устройства предварительного измельчения в виде размалывающего устройства, в частности конусного размалывающего устройства. Такое устройство содержит мелющий конус, приводимый во вращение валом, предпочтительно расположенным вертикально, и расположенный с возможностью вращения в неподвижном мелющем кольце с образованием мелющей щели. При этом поверхности, образующие между собой мелющую щель, обычно снабжены образующим захват профилем. Этот профиль служит для втягивания в мелющую щель подлежащих предварительному измельчению семян косточковых или ореховых плодов и обеспечивает "защемление" семян косточковых или ореховых плодов в мелющей щели с геометрическим замыканием, после чего они дробятся в ходе дальнейшего вращения мелющего конуса. Благодаря тому, что устройство имеет мелющую щель, а мелющий конус и мелющее кольцо нигде не соприкасаются, первичное дробление в любом случае происходит не настолько тонко, чтобы оно могло привести к забиванию мелющей щели. Кроме того, степень измельчения, т.е. тонкость частиц, получаемых в результате первичного дробления, можно хорошо регулировать, изменяя расстояние, между мелющим конусом и мелющим кольцом.

Воздействие горячим воздухом или вакуумом целесообразно выполнять в конширующем устройстве, содержащем по меньшей мере по существу закрытый конширующий сосуд и расположенный в нем конширующий рабочий орган, предпочтительно установленный с возможностью вращения на горизонтальном валу и, в большинстве случаев, выполненный многоплечим.

После того, как масса, полученная в результате предварительного измельчения и воздействия горячим воздухом и/или вакуумом, стала прокачиваемой, тонкое размалывание выполняют при помощи бисерной мельницы, через которую массу теперь можно прокачивать. Путем тонкого размалывания в бисерной мельнице достигается очень однородное и тонкое перемалывание, легкое в управлении и эффективное в осуществлении.

Независимо от притязаний на способ как таковой правовая охрана испрашивается также на установку для осуществления предлагаемого в изобретении способа. Эта установка отличается тем, что она содержит предварительный измельчитель, устройство подачи горячего воздуха или вакуума и устройство тонкого размалывания.

Предварительный измельчитель выполнен и настроен таким образом, чтобы предварительно измельчать пропускаемые через него семена косточковых или ореховых плодов таким образом, чтобы при помощи устройства воздействия горячим воздухом и/или вакуумом из них можно было получать прокачиваемую массу, не нагревая эту массу до температур в диапазоне, в котором протекает реакция Майяра. Затем эту массу можно прокачивать через бисерную мельницу без использования дополнительных добавок для повышения ее текучести.

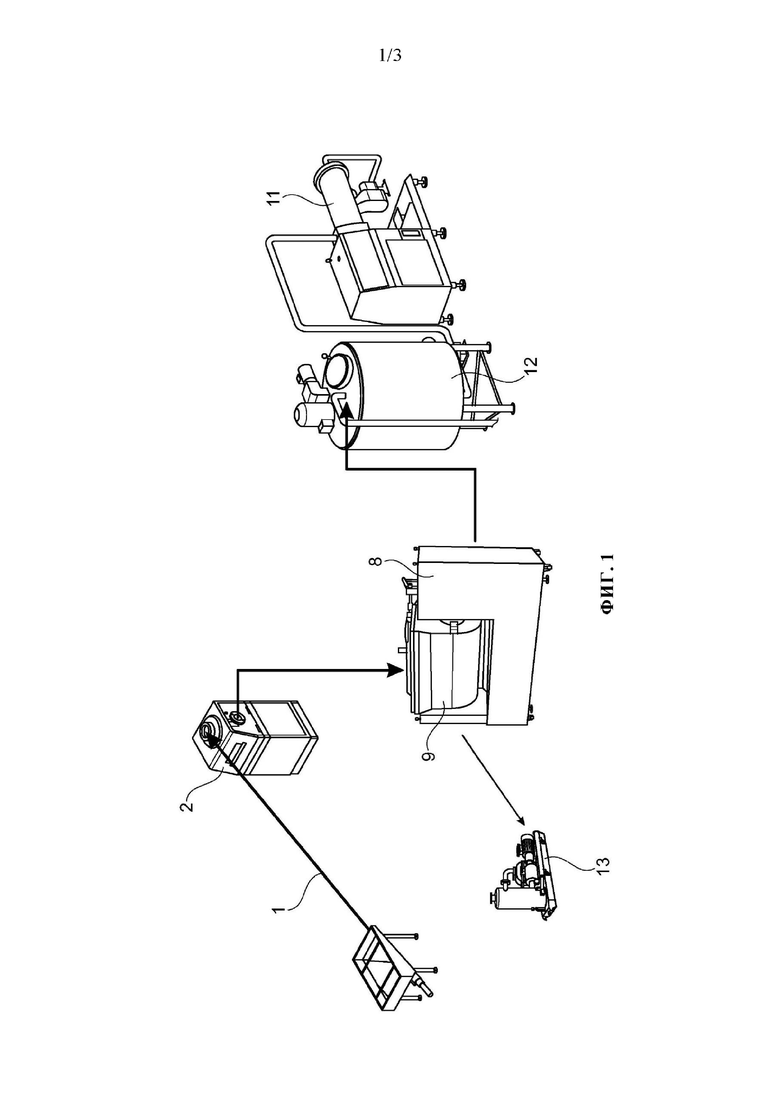

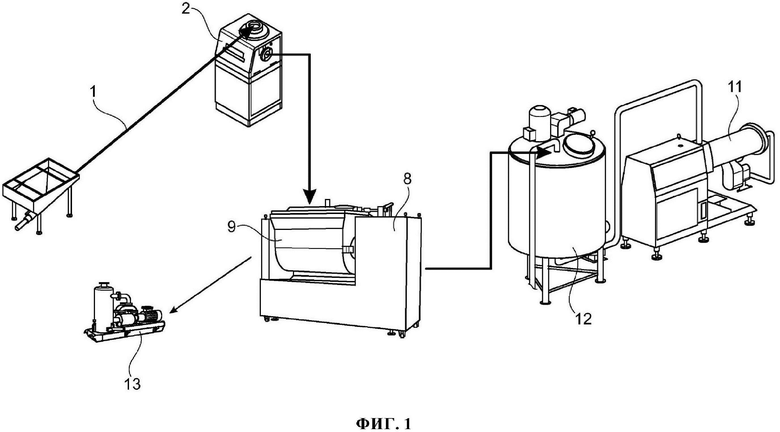

На фиг. 1 показана предлагаемая в изобретении установка, которая рассчитана на получение пасты в малых количествах и в которой используется только один горизонтальный смеситель, в котором создается вакуум.

На фиг. 2 показан вид в разрезе размалывающего устройства, используемого в этом примере осуществления изобретения с целью предварительного измельчения.

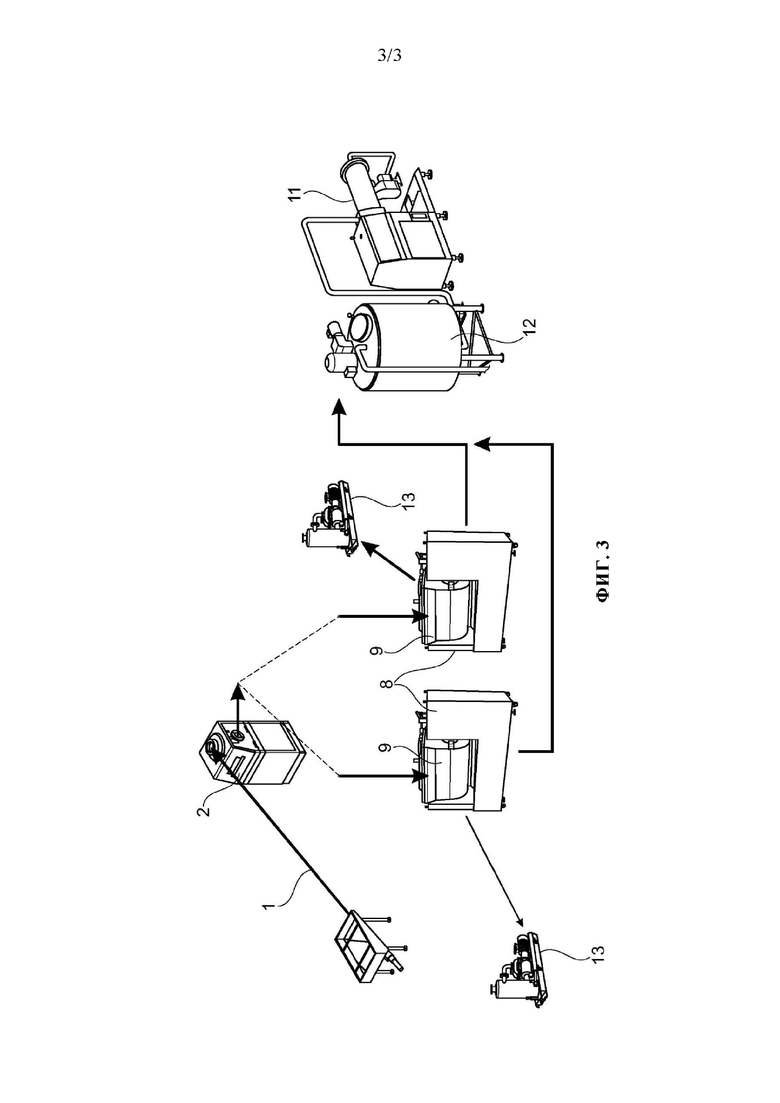

На фиг. 3 показана предлагаемая в изобретении установка, которая рассчитана на получение пасты в больших количествах. Она отличается наличием двух параллельно работающих горизонтальных смесителей, в обоих из которых создается вакуум.

На фиг. 1 показан первый пример осуществления изобретения, построенный в данном случае на примере использования лесного ореха и/или ореха кешью и миндаля. Вместе с тем, приведенные сведения соответственно относятся и к семенам других ореховых или косточковых плодов.

Вышеупомянутые орехи или миндаль в виде цельных семян или стружки подаются транспортером 1, как правило шнековым транспортером или вибрационным транспортером, в предварительный измельчитель 2. В качестве предварительного измельчителя 2 может использоваться, например, аппарат, продаваемый компанией Netzsch под названием Mastercream®.

Этот предварительный измельчитель предпочтительно выполнен в виде конусного размалывающего устройства 3, примерно так, как это показано на фиг. 2. Конусное размалывающее устройство 3 питается исходным материалом, поступающим сверху в вертикальном направлении. Подлежащие предварительному измельчению орехи или миндаль падают на сужающийся кверху мелющий конус 4. Мелющий конус 4 имеет определенный, предпочтительно спиральный, профиль. Этот спиральный профиль захватывает поступающие орехи и втягивает их в мелющую щель 5. Эту мелющую щель мелющий конус 4 образует вместе с неподвижным мелющим кольцом 6, в котором он вращается. Вращение происходит вместе с вертикальным валом. Таким образом, орехи или миндаль, подлежащие предварительному измельчению, дробятся в мелющей щели. Оттуда они падают во вторую часть размалывающего устройства. Эта вторая часть образована цилиндрическим мелющим диском 7, примыкающим к нижней кромке мелющего конуса. Цилиндрический мелющий диск 7 также снабжен способствующим размалыванию профилем.

Процесс размалывания обычно ведут так, чтобы температура подлежащих предварительному измельчению орехов и/или миндаля оставалась ниже 110° на протяжении всего процесса предварительного измельчения. Это препятствует изменению вкуса под влиянием температуры или даже образованию веществ-продуктов обжарки. В большинстве случае случаев можно обходиться без водяного охлаждения предварительного измельчителя и его размалывающего устройства, причем вместо такого охлаждения для предотвращения перегрева используют соответствующее регулирование ширины рабочей щели размалывающего устройства и/или частоты вращения его вала.

Предварительный измельчитель 2 предпочтительно работает со скоростью вращения вала, составляющей примерно от 3000 до 4200 об/мин. С соответствующей скоростью вращается мелющий конус 4.

В предварительном измельчителе образуется ореховая и/или миндальная паста в виде вязкой массы. Содержащиеся в ней частицы преимущественно имеют средний диаметр в диапазоне от 0,30 примерно до 0,04 мм.

Хотя в этой массе часть хранившихся в клетках масел и жиров уже мобилизована, масса не является прокачиваемой. Если выбрать диаметр просвета соединительной линии не слишком малым и выполнить соединительную линию короткой, то масса, окончательно подвергнутая предварительному измельчению, сможет падать под действием силы тяжести вниз, в расположенный ниже горизонтальный смеситель без применения дополнительных вспомогательных средств.

В качестве горизонтального смесителя предпочтительно используют конширующее устройство 8, известное из техники шоколадного производства.

Такое конширующее устройство 8 может быть выполнено, например, аналогично конширующему устройству, описанному фирмой-заявителем в публикации DE 102017001784 В4. Содержание этой публикации включено в настоящее описание путем ссылки.

Конширующее устройство отличается наличием конширующего сосуда 9. В нем вращается горизонтальный вал. На валу закреплен конширующий рабочий орган, выполненный, как правило, многоплечим. Его плечи при каждом обороте буквально вспахивают вязкую массу, образовавшуюся в результате предварительного измельчения. Таким образом, масса подвергается очень равномерному воздействию создаваемого в конширующем сосуде вакуума или поступающего в него горячего воздуха, соответственно прикладываемого или подводимого к конширующему устройству.

Конширующий сосуд обычно подключен к вакуумному насосу. Вакуумный насос частично вакуумирует конширующий сосуд. То есть, он создает в конширующем сосуде разрежение. Это предпочтительно осуществлять таким образом, чтобы давление в конширующем сосуде составляло менее 25% давления окружающей среды, в частности таким образом, чтобы в абсолютном измерении создавать разрежение в районе 0,1 бар.

Конширующее устройство работает в периодическом режиме. Оно загружается из предварительного измельчителя до тех пор, пока не достигнет своей номинальной загрузки. На этом процесс предварительного измельчения прекращается. Теперь начинает работать конширующее устройство.

Как раз при использовании вакуума также показал себя целесообразным предварительный подогрев конширующего устройства горячей водой, пропускаемой по отдельным каналам и поэтому не входящей в контакт с коншируемым продуктом. Предпочтительная температура воды находится в диапазоне от 60°±15°С, а еще лучше - в диапазоне 90°±10°С. Как правило, время пребывания массы в конширующем сосуде выбирают составляющим примерно от 60 до 120 минут. При этом конширующие рабочие органы предпочтительно вращаются со скоростями менее 20 оборотов в минуту.

По истечении этого времени при правильной установке параметров предварительного измельчения и конширования можно констатировать, что коншированный материал имеет остаточную влажность в районе 0,5%±20%.

В результате такого конширования или перемешивания под действием вакуума разрываются пока еще остающиеся целыми стенки клеток массы, поступившей из предварительного измельчителя. Таким образом высвобождаются жиры и масла, до сих пор хранившиеся в клетках и поэтому находившиеся в иммобилизованном состоянии. Одновременно уменьшается остаточная влажность. Последний эффект также обусловлен тем, что мобилизуется клеточная вода. Однако она, в отличие от мобилизующихся масел и жиров, сразу же переходит в газовую фазу.

Благодаря этому вязкость массы сильно уменьшается. Масса, до того имевшая вязкость теста, становится заметно более жидкотекучей. Ее прокачиваемость соответственно увеличивается. Как было установлено авторами изобретения, за достижение этого эффекта отвечает не только лишь вакуум. Скорее представляется, что решающий эффект дает комбинация вакуума, а также постоянного и длительного (в большинстве случаев длящегося более 45 мин) перемешивания массы смесителем или конширующий устройством.

По завершении конширования получают массу, приобретшую такую текучесть, что ее можно перекачивать при помощи насоса для вязких продуктов в накопительную емкость. С этой целью могут применяться и поршневые насосы, однако их выбор не идеален. Идеальным показало себя применение одновинтового насоса, такого как насос серии Nemo производства компании Netzsch. Во всяком случае, благодаря улучшившейся теперь прокачиваемости массу, образовавшуюся в результате перемешивания, или конширования, в условиях вакуума и возможного умеренного подвода тепла, можно прокачивать через бисерную мельницу 11.

В идеале с этой целью используют бисерную мельницу типа MasterRefiner®, поставляемую на рынок компанией Netzsch. Наиболее подходящими - в этой или других бисерных мельницах - показали себя мелющие шары диаметром от 2 до 8 мм. Целесообразно, чтобы длительность нахождения массы в бисерной мельнице составляла от 2 до 4 часов, при этом в большинстве случаев масса проходит через бисерную мельницу многократно.

Таким образом, в бисерной мельнице можно получить продукт, т.е. кондитерскую массу, средний размер частиц которого(-ой) преимущественно находится в диапазоне от 0,015 до 0,1 мм. Тем самым здесь мобилизуются последние остатки еще хранившихся жиров и масел. Таким образом получают хорошо прокачиваемую кондитерскую массу. Ее вязкость, измеряемая ротационным вискозиметром, предпочтительно (и без добавления посторонних веществ) находится в диапазоне от 1,00Е+2 до 1,00Е+4 сП. Такую кондитерскую массу можно без проблем подвергать дальнейшей обработке при помощи традиционно используемых в пищевой промышленности дозирующих насосов и точно дозировать ее для добавления в конечный продукт.

Здесь нужно отметить, что вышеупомянутая накопительная емкость 12 не является абсолютно необходимой. Однако ее применение целесообразно. Дело в том, что она позволяет бисерной мельнице 11 работать более долгое время, не считая короткого периода, в котором из конширующего устройства 8 выгружают следующую порцию массы.

Для достижения большей производительности описанный выше способ модифицируют путем использования двух или более параллельно работающих горизонтальных смесителей, или конширующих устройств 8. Таким образом, благодаря использованию накопительной емкости 12 соответствующей вместимости можно обеспечить непрерывность питания устройства тонкого размалывания, т.е. бисерной мельницы 11, или мельницы MasterRefiner. Это связано с тем, что горизонтальные смесители, или конширующие устройства всегда можно загружать попеременно, загружая один из двух горизонтальных смесителей, или одно из двух конширующих устройств, в то время как другой(-ое) из них работает параллельно, чтобы тогда за короткое время обеспечить дополнительное количество продукта, который может подаваться в бисерную мельницу.

В еще одном примере изобретение осуществляется практически так же, как в рассмотренных выше примерах осуществления изобретения.

Вместе с тем, этот пример отличается от них тем, что в конширующем устройстве не создают вакуум. Вместо этого в его конширующий сосуд подают горячий воздух. Горячий воздух имеет температуру ниже температуры Майяра, предпочтительно - температуру в районе 90°С. Он непосредственно перемешивается с массой. Таким образом, он служит не только для непрямого нагрева конширующего сосуда.

В этом случае длительность нахождения массы в конширующем сосуде несколько больше, чем в случае воздействия вакуумом. Она в этом случае составляет при многократном проходе примерно от 90 до 180 минут.

Перечень ссылочных обозначений:

1 - транспортер

2 - предварительный измельчитель

3 - конусное размалывающее устройство

4 - мелющий конус

5 - мелющая щель

6 - мелющее кольцо

7 - мелющий диск

8 - горизонтальный смеситель, или конширующее устройство

9 - конширующий сосуд

11 - бисерная мельница

12 - накопительная емкость

13 - вакуумный насос

А - радиальное ускорение

В - грубое дробление

С - охлаждение

D - выходной ротор

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНДИТЕРСКОЙ ПАСТЫ | 2017 |

|

RU2668572C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНДИТЕРСКОЙ ПАСТЫ | 2018 |

|

RU2687823C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ СУХОФРУКТОВ | 2021 |

|

RU2769729C1 |

| Способ изготовления кондитерского изделия | 2017 |

|

RU2644598C1 |

| ФРУКТОВО-ОРЕХОВЫЕ БАТОНЧИКИ | 2015 |

|

RU2600754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ КОНФЕТ | 2006 |

|

RU2410893C2 |

| ЗАМОРОЖЕННОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ КОМПОЗИЦИЮ ДЛЯ ПОКРЫТИЯ, И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЯ | 2019 |

|

RU2803513C2 |

| Способ получения пшенично-ореховой муки | 2020 |

|

RU2763890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАСТЫ МЕДОВОЙ НАТУРАЛЬНОЙ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2335924C1 |

| Способ производства марципановых изделий | 2016 |

|

RU2632334C1 |

Изобретение относится к пищевой промышленности. Способ приготовления прокачиваемой кондитерской массы из семян косточковых и/или ореховых плодов, в частности орехов, миндаля или орехово-миндальных смесей, включает дробление семян косточковых или ореховых плодов, уже извлеченных в виде косточек или очищенных от скорлупы, путем предварительного измельчения. Затем образовавшуюся в результате предварительного измельчения массу подают в горизонтальный смеситель (8). Затем в горизонтальном смесителе (8) образовавшуюся в результате предварительного измельчения массу подвергают при ее перемешивании воздействию горячим воздухом с температурой выше 60°C и ниже 100°C и/или вакуумом до разрыва стенок ее клеток, оставшихся целыми после предварительного измельчения. Причем процесс воздействия горячим воздухом и/или вакуумом ведут до уменьшения остаточной влажности до значения ниже 2,1%. После этого массу, образовавшуюся в результате предварительного измельчения, а также воздействия соответственно горячим воздухом и/или вакуумом, подвергают одноступенчатому или многоступенчатому дальнейшему размалыванию с получением прокачиваемой кондитерской массы. Также предложена установка для осуществления указанного способа. Установка содержит предварительный измельчитель (2), горизонтальный смеситель (8), устройство (13) подачи горячего воздуха или вакуума и устройство (11) тонкого размалывания. Изобретение направлено на получение способной к прокачиванию пасты из орехов, без добавления ингредиентов, не относящихся к семенам косточковых или ореховых плодов, и без изменения вкуса кондитерской массы на основе пасты из орехов. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Способ приготовления прокачиваемой кондитерской массы из семян косточковых и/или ореховых плодов, в частности орехов, миндаля или орехово-миндальных смесей, включающий следующие шаги:

сначала семена косточковых или ореховых плодов, уже извлеченные в виде косточек или очищенные от скорлупы, дробят путем предварительного измельчения,

затем образовавшуюся в результате предварительного измельчения массу подают в горизонтальный смеситель (8),

затем в горизонтальном смесителе (8) образовавшуюся в результате предварительного измельчения массу подвергают при ее перемешивании воздействию горячим воздухом с температурой выше 60°С и ниже 100°С и/или вакуумом до разрыва стенок ее клеток, оставшихся целыми после предварительного измельчения, причем процесс воздействия горячим воздухом и/или вакуумом ведут до уменьшения остаточной влажности до значения ниже 2,1%,

после этого массу, образовавшуюся в результате предварительного измельчения, а также воздействия соответственно горячим воздухом и/или вакуумом, подвергают одноступенчатому или многоступенчатому дальнейшему размалыванию с получением прокачиваемой кондитерской массы.

2. Способ по п. 1, отличающийся тем, что предварительное измельчение представляет собой предварительное размалывание, в результате которого предпочтительно получают предварительно размолотый материал, имеющий в основном или по меньшей мере преимущественно средний размер частиц в диапазоне от 0,04 до 0,30 мм.

3. Способ по п. 1 или 2, отличающийся тем, что процесс воздействия горячим воздухом и/или вакуумом ведут до уменьшения остаточной влажности до значения ниже 1,85%, в частности до 0,5%±0,2%.

4. Способ по п. 1 или 2, отличающийся тем, что используют горячий воздух с температурой выше 75°С.

5. Способ по пп. 1, 2 или 3, отличающийся тем, что используют горячий воздух с температурой ниже 90°С.

6. Способ по пп. 1, 2 или 3, отличающийся тем, что горячий воздух пропускают через зону сушки, выводя его оттуда еще во время продолжающегося процесса сушки, как только по результату измерения или эмпирически будет установлено, что он поглотил определенное количество влаги.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что прикладывают вакуум с абсолютным давлением менее 0,25 бар, предпочтительно в районе 0,1 бар.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что предварительное размалывание, а обычно и дальнейшее размалывание, выполняют без добавления воды, масла или иного вещества, не относящегося к семенам косточковых или ореховых плодов.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что воздействие горячим воздухом или вакуумом осуществляют в горизонтальном барабанном смесителе, поддерживающем предварительно размолотые семена косточковых или ореховых плодов в состоянии постоянного движения.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что предварительное измельчение выполняют при помощи устройства (2) предварительного измельчения, содержащего мелющий конус (4), приводимый во вращение валом, предпочтительно расположенным вертикально, и расположенный с возможностью вращения в неподвижном мелющем кольце (6) с образованием мелющей щели (5), причем поверхности, образующие между собой мелющую щель (5), снабжены, в частности, образующим захват профилем для втягивания в мелющую щель (5) подлежащих предварительному измельчению семян косточковых или ореховых плодов.

11. Способ по одному из предыдущих пунктов, отличающийся тем, что для воздействия горячим воздухом или вакуумом в качестве горизонтального смесителя используют конширующее устройство, содержащее по меньшей мере закрытый конширующий сосуд (9) и расположенный в нем конширующий рабочий орган, в частности установленный с возможностью вращения на горизонтальном валу и предпочтительно выполненный многоплечим.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что дальнейшее размалывание представляет собой тонкое размалывание, выполняемое при помощи бисерной мельницы, предпочтительно с получением окончательно размолотого материала, содержащего в своей твердой фазе в основном или по меньшей мере преимущественно частицы, средний размер которых находится в диапазоне от 0,015 до 0,10 мм.

13. Установка для осуществления способа по одному из предыдущих пунктов, содержащая предварительный измельчитель (2), горизонтальный смеситель (8), устройство (13) подачи горячего воздуха или вакуума и устройство (11) тонкого размалывания.

| US 20200297013 A1, 24.09.2020 | |||

| US 20180318840 A1, 08.11.2018 | |||

| US 20190373910 A1, 12.12.2019 | |||

| US 20100127108 A1, 27.05.2010 | |||

| US 20030211224 A1, 13.11.2003 | |||

| US 3592662 A1, 13.07.1971 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕХОВОЙ МАССЫ В ФОРМЕ КУБИКОВ | 2007 |

|

RU2415600C2 |

| ОРЕХОВАЯ МАССА | 1996 |

|

RU2128453C1 |

| ИМИТИРУЮЩИЙ СЛИВОЧНЫЙ СЫР ПИЩЕВОЙ ПРОДУКТ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2689949C1 |

Авторы

Даты

2025-01-24—Публикация

2023-04-07—Подача