Изобретение относится к производству алюминия и его сплавов и направлено на переработку шлаков литейного производства, образующихся при производстве алюминиевых сплавов в миксерах и индукционных печах. Следует отметить, что при производстве алюминия, наряду со шлаками литейного производства, образуются шлаки при выливке алюминия из электролизеров в электролизных корпусах. Состав этих шлаков отличается от шлаков литейного производства. Заявляемое решение не распространяется на шлаки электролизного производства.

Состав шлаков литейного производства представлен алюминием, оксидами алюминия, компонентами покровных и рафинирующих флюсов, иногда с примесью электролита алюминиевых электролизеров, заливаемого с алюминием в миксеры из вакуум-транспортных ковшей.

В патенте РФ № 2449032 [Лысенок А.П., Середкин Ю.Г. Патент РФ № 2449032 C22B 7/04, C22B 21/00. Опубл. 27.04.2012. Бюл. № 12] описан способ переработки солевых алюмосодержащих шлаков с получением покровных флюсов и алюминиевых сплавов-раскислителей. Алюмосодержащий шлак подвергают глубокой переработке, включающей дробление и измельчение до крупности 0,064-2 мм, водное выщелачивание шлака при расходе воды 1,05-2,5 л/кг в течение 20-60 мин в реакторе с механическим перемешиванием, фильтрование пульпы и выпаривание солевого раствора с получением готового покровного флюса влажностью 0,5-5%. Оксидный осадок после сушки подвергают электролизу во фторидно-хлоридном расплаве при температуре 910-990°С и катодной плотности тока 0,55-1,2 А/см2 с получением сплава на основе алюминия. Изобретение позволяет полностью извлечь металлический алюминий из шлака, снизить количество отходов при его переработке и получать покровные флюсы и сплавы на основе алюминия для раскисления стали и производства марочных сплавов на основе алюминия.

Недостатки известного решения:

1. Высокая степень измельчения шлака до крупности 0,064-2,0 мм, в результате которого часть мелкой фракции металлического алюминия при водном выщелачивании окисляется.

2. Получаемый флюс имеет несбалансированный состав, поскольку при приготовлении сплава состав исходного флюса изменяется вследствие испарения, пирогидролиза хлоридов и фторидов и механических потерь. Следствием несбалансированного состава является высокая температура плавления и повышенная вязкость флюса.

3. Необходимость проведения электролитического восстановления оксидного осадка во фторидно-хлоридном расплаве при специфических технологических параметрах (температура 910-990°С и катодная плотность тока 0,55-1,2 А/см2). Следует отметить, что технология электролиза алюминия во фторидно-хлоридном расплаве еще до конца не отработана.

Известен способ переработки шлака алюминиевого производства с получением глиноземсодержащего сырья [Шаруда А.Н., Веснин О.В., Пискаев А.Е., Кирьянов С.В. Патент РФ № 2215048 C22B 7/04, C01F 7/02. Опубл. 27.10.2003. Бюл. № 30]. Способ включает измельчение шлака, разделение его на фракции, водное выщелачивание измельченного шлака, фильтрацию раствора с разделением солевого раствора и твердого остатка, выпаривание солевого раствора, сушку и обжиг твердого остатка. Перед выпариванием солевого раствора дополнительно выполняют тонкую фильтрацию солевого раствора. Перед сушкой и обжигом твердого остатка выполняют отмывку твердого остатка от солей, при этом водное выщелачивание выполняют при температуре воды 25-50°С и соотношении 1:1 по массе воды и измельченного шлака. Получаемое в результате переработки шлака глиноземсодержащее сырье содержит оксид алюминия, оксид кремния, алюминий металлический, оксид железа, оксид магния, хлориды натрия и калия при следующем соотношении компонентов, мас. %: Al2O3 55-80; Al до 8; SiO2 6 - 14; Fe2O3 4-10; MgO 2 - 10; NaCl и КСl до 3.

Недостаток известного технического решения связан с потерей алюминия в результате перевода металлического алюминия в оксидную форму в результате обжига твердого осадка при 150-500°С в течение 1-3 ч.

Наиболее близким аналогом заявляемого изобретения является поточная линия переработки шлаков от плавки алюминиевых сплавов [Гришин Б.В., Новопашин А.А., Шаймарданов Ф.Г. Авт. св. SU 287303. С22b 7/04. Опубл. 19.11.1970. Бюл. № 35]. Переработка шлаков на поточной линии включает следующие операции: шлак в комовом состоянии подают для дробления в дробилку, оттуда его по транспортеру переводят в шаровую мельницу на дополнительный помол. Продукт помола поступает на грохоты для разделения по фракциям. Верхний продукт грохочения (+1,4 мм) поступает на переплав. Нижний продукт грохочения (-1,4 мм) в классификаторе разделяют на фракции класса +1,0 мм, 0,6-1,0 мм и - 0,6 мм.

Фракцию класса +1,0 мм, содержащую до 80 % алюминия металлического, направляют на переплав.

Фракцию класса 0,6-1,0 мм, содержащую до 70 % тонкодисперсного металлического алюминия, не подвергающегося металлургическому извлечению, направляют на совместный помол с сыпучим абразивным материалом, например, песком, полученный продукт поступает в бункер и далее может быть использован как газообразователь для ячеистого бетона.

Фракция шлака класса - 0,6 мм, содержащая до 20-25 % солей NaCl и КСl, поступает на отмывку водой, а затем в фильтр-отстойник, где происходит осветление раствора, который затем по трубопроводу поступает на выпаривание в выпарной аппарат. Отмытый от солей шлак и шлам из фильтра-отстойника подают в сушилку для сушки, а затем на обжиг в печь. В результате обжига получают глинозем с содержанием Аl2О3 до 98-98,5 %.

По назначению, по технической сущности и по наличию сходных существенных признаков это решение выбрано в качестве ближайшего аналога.

Недостатки известного способа:

1. Переизмельчение шлака, что приводит к потерям алюминия при переплавке, а также с фракцией -0,6 мм и при обжиге отмытого от солей шлака и шлама.

2. Дополнительные трудозатраты на двойное грохочение измельченного шлака.

3. Пар, образующийся при выпаривании осветленного раствора солей NaCl и КСl, не используется в виде конденсата для отмывки растворимых солей.

Задачей предлагаемого технического решения является максимальное извлечение металлического алюминия при выделении его из шлака и при переплавке, а также снижение количества технологических операций, экономия воды и энергоресурсов.

Технические результаты предлагаемого решения:

- повышение металлургического выхода вторичного алюминиевого сплава за счет снижения потерь при выделении алюминия из шлака и при переплавке;

- снижение энергозатрат при переработке шлака на стадиях измельчения шлака, выщелачивания галогенидсодержащих солей, выпаривания солевого раствора;

- получение кондиционного галогенидсодержащего флюса для обработки алюминиевых сплавов.

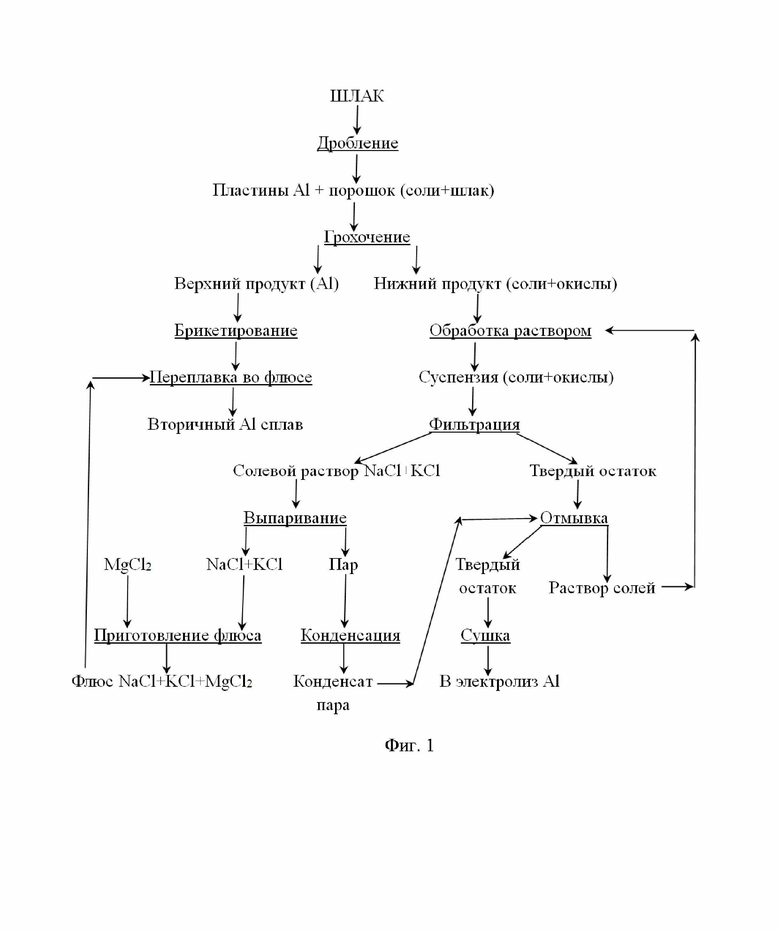

Технические результаты достигаются тем, что в способе переработки алюминиевого шлака литейного производства, включающем дробление сухого шлака, разделение его на фракции с получением верхнего и нижнего продуктов грохочения, переплавку верхнего продукта грохочения, обработку нижнего продукта грохочения водой с получением оксидно-солевой суспензии, фильтрацию суспензии с получением солевого раствора и нерастворимого твердого остатка, выпаривание солевого раствора, отмывку от солей и сушку твердого остатка, дробление шлака проводят без размалывания корольков металла в порошок, обеспечивая получение пластин алюминия, перед переплавкой верхний продукт грохочения предварительно брикетируют, переплавку брикетов ведут в расплаве галогенидсодержащего флюса, образующийся при выпаривании солевого раствора конденсат пара направляют на отмывку твердого остатка, затем полученным раствором обрабатывают нижний продукта грохочения, а твердый остаток перерабатывают в электролизерах для получения алюминия.

Дополнительно верхний продукт грохочения перед брикетированием и переплавкой промывают в воде от остатков солей и окислов, нижний продукт грохочения обрабатывают раствором после отмывки твердого остатка при перемешивании не менее 20 мин., при этом поддерживают плотность раствора солей 1,14-1,16 г/см3, а в смесь солей после выпаривания солевого раствора добавляют хлориды и фториды металлов и используют в качестве флюсов при производстве алюминиевых сплавов.

Техническая сущность предлагаемого решения заключается в следующем.

В описании изобретения будем использовать термин «алюминий», понимая под этим термином как металлический алюминий, так и алюминиевые сплавы.

Предлагаемая технологическая схема переработки алюминиевого шлака литейного производства приведена на Фиг.1.

В перерабатываемом шлаке встречаются крупные включения металлического алюминия. Чтобы минимизировать его потери в результате переизмельчения, разделение шлака проводят без размалывания включений металла в порошок, переводя их в пластины и чешуйки (в зависимости от размеров исходных включений алюминия), с одновременным отделением от металла основной части оксидно-солевой фазы. Достичь этого можно путем мелкого дробления в ударно-истирающем или истирающе-раздавливающем режимах.

Такая обработка шлака может быть реализована, например, в шаровой мельнице сухого помола, работающей в истирающем или ударно-истирающем режиме. Также перевести корольки алюминия в пластины и чешуйки с отделением от них оксидно-солевой фазы можно истиранием и раздавливанием шлака в бегунных мельницах (бегунах). Кроме перечисленного оборудования для отделения от металла окислов и солей могут быть применены молотковые и валковые дробилки, а также мельницы других типов.

В результате обработки шлака в ударно-истирающем и истирающе-раздавливающем режимах снижается содержание металлического алюминия в измельченной оксидно-солевой фазе, так как основная часть металлического алюминия трансформируется в достаточно крупные (от нескольких мм до нескольких см) пластины и чешуйки, очищенные от основного количества окислов и солей, а оксидно-солевая фаза шлака переходит в порошкообразное состояние.

При последующем разделении дробленого шлака на фракции методом грохочения получают два продукта. Верхний продукт представлен пластинами и чешуйками металла с небольшой примесью окислов и солей. Желательно, чтобы остаточное содержание оксидно-солевой фазы в верхнем продукте грохочения составляло не более 10 %. Нижний продукт грохочения состоит из оксидно-солевой фазы с минимальной примесью мелкодисперсного алюминия.

Отделенные от оксидно-солевой фазы шлака пластинки и чешуйки металла брикетируют под прессом. Прессование уменьшает удельную поверхность алюминия, повышает плотность брикетов, что снижает потери алюминия за счет окисления при переплавке. Переплавку брикетов алюминия проводят в расплаве галогенидсодержащего флюса. Флюс защищает алюминий от окисления и повышает металлургический выход вторичного алюминиевого сплава. Причем расплав флюса для переплавки брикетов может быть приготовлен как индивидуально, так и на поверхности жидкого металла.

Пластинки и чешуйки алюминия перед брикетированием могут быть отмыты в воде от остатков солей и окислов. Эта операция снижает количество образующегося шлака и расход флюса при переплавке брикетов.

Нижний продукт грохочения обрабатывают раствором после отмывки твердого остатка при перемешивании. При этом в раствор переходят растворимые соли. В результате фильтрации суспензии нижнего продукта получают раствор солей и твердый оксидный остаток. Для уменьшения расхода воды плотность солевого раствора поддерживают 1,14-1,16 г/см3. Это соответствует концентрации NaCl и KCl в растворе ~220-275 г/дм3. Выбор плотности раствора в качестве контролируемого параметра обусловлен простотой и быстротой анализа с помощью ареометра. Продолжительность обработки водой составляет не менее 20 мин. Этого времени достаточно для полного растворения NaCl и KCl при температуре воды 20-95°С.

Поскольку при обработке нижнего продукта грохочения раствором содержание растворимых солей в нем неизвестно, обработку начинают с небольшого количества раствора. Если замер плотности солевого раствора показывает значение больше 1,16 г/см3, то добавляют небольшое количество воды чтобы снизить плотность раствора до заявленного интервала 1,14-1,16 г/см3. Если плотность раствора будет более 1,16 г/см3, в твердом остатке могут остаться растворимые соли в силу превышения предела их растворимости. Получать раствор с плотностью менее 1,14 г/см3 нежелательно, т.к. при этом увеличивается расход воды и энергозатраты на последующее выпаривание раствора. Сочетание времени обработки нижнего продукта грохочения (не менее 20 мин.) и заявленной плотности солевого раствора (1,14-1,16 г/см3) гарантирует полный перевод растворимых солей в раствор.

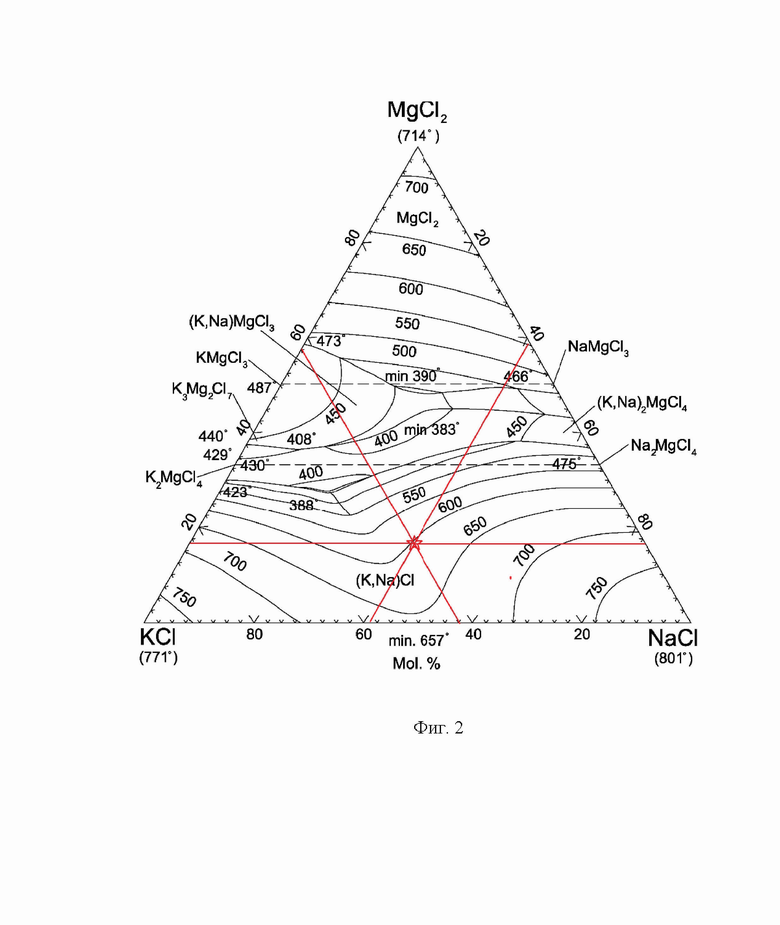

Солевой раствор отделяют от твердого остатка фильтрацией и выпаривают с получением смеси солей, преимущественно NaCl и KCl. Образующийся при выпаривании пар конденсируют с получением конденсата пара (дистиллированной воды). Использовать смесь NaCl и KCl в качестве флюса не всегда возможно, поскольку минимальная температура плавления такой смеси при эквимолярном соотношении NaCl и KCl (1 моль NaCl + 1 моль KCl) составляет 657°С, что соответствует температуре плавления алюминия. Если соотношение солей отличается от эквимолярного, то температура плавления такой смеси будет выше температуры плавления алюминия. Флюс с такой температурой плавления малоэффективен и практически не работает. Поэтому к смеси солей NaCl + KCl добавляют хлориды или фториды металлов для получения более легкоплавкого флюса. Например, добавка к смеси NaCl + KCl хлорида магния MgCl2 снизит температуру плавления флюса [Вэньцзинь Дин, Александр Бонк, Томас Бауэр. Определение состава при минимальной температуре плавления солевой смеси MgCl2-KCl–NaCl для накопления тепловой энергии в расплавленной соли следующего поколения с помощью моделирования]. Также к смеси NaCl + KCl можно добавить фтористые соли: например, хиолит Na5Al3F14 или фторид алюминия AlF3.

Получаемый кек твердого остатка содержит 20-30 % влаги, которая представлена солевым раствором на основе NaCl + KCl. Для последующего возврата твердого остатка в электролиз алюминия, из него удаляют растворимые соли отмывкой. Для этого используют конденсат пара. Конденсат пара используют последовательно сначала для отмывки твердого остатка, а затем полученным раствором обрабатывают нижний продукт грохочения. При недостаточном количестве конденсата пара можно добавить небольшое количество свежей воды, как на стадии отмывки твердого остатка, так и для обработки нижнего продукта грохочения. Добавка воды для компенсации потерь пара не должна вывести плотность получаемого раствора солей за регламентируемые значения (1,14-1,16 г/см3).

Отделенный от солевого раствора твердый остаток, содержащий преимущественно оксиды алюминия Al2O3, Al2O, Na2O·11Al2O3 с примесью металлического алюминия, перерабатывают в электролизерах для получения алюминия. Также в твердом остатке может присутствовать незначительно количество фтористых солей, содержащихся в исходном флюсе (которым обрабатывали алюминиевый сплав в миксере), а также электролит алюминиевых электролизеров, залитый из ковша в миксер вместе с алюминием.

Сравнение предлагаемого решения с ближайшим аналогом показывает наличие в них сходных признаков. Оба способа предусматривают:

- измельчение и рассев шлака на два продукта: верхний и нижний продукты грохочения;

- переплавку верхнего продукта грохочения;

- обработку нижнего продукта грохочения водой с отделением и выпариванием осветленного раствора;

- отмывку от солей твердого остатка.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- дробление шлака проводят без размалывания корольков металла в порошок, обеспечивая получение пластин алюминия, т.е. при менее интенсивном механическом воздействии на шлак, чтобы не измельчать алюминий, а расплющить его и получить металлические пластины и чешуйки, свободные от оксидно-солевой фазы;

- верхний продукт грохочения, представленный пластинками и чешуйками алюминия, брикетируют перед переплавкой;

- брикеты алюминия переплавляют в расплаве галогенидсодержащего флюса;

- конденсат пара, образующийся при выпаривании солевого раствора, направляют последовательно на отмывку твердого остатка, а затем на обработку нижнего продукта грохочения;

- твердый остаток перерабатывают в электролизерах для получения алюминия;

- верхний продукт грохочения перед брикетированием и переплавкой отмывают в воде от остатков солей и окислов;

- нижний продукт грохочения обрабатывают раствором после отмывки твердого остатка при перемешивании не менее 20 мин., при этом поддерживают плотность раствора солей 1,14-1,16 г/см3.

- в смесь солей после выпаривания солевого раствора добавляют хлориды и фториды металлов и используют полученный флюс при производстве алюминиевых сплавов.

Наличие в предлагаемом техническом решении признаков, отличных от признаков ближайшего аналога, подтверждает соответствие предлагаемого решения условию патентоспособности изобретения «новизна».

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области техники и в смежных областях выявил следующее.

1. Известен способ переработки алюминиевого шлака, который включает измельчение шлака и отделение от него металлического алюминия. После отделения шлак окомковывают с топливом, а затем спекают с продувом воздуха через слой гранулированного шлака. При этом в процессе спекания солевая часть шлака испаряется, улавливается и вторично используется для плавки вторичного алюминия, а оксидная часть остается в виде спека и может быть использована в дальнейшем для производства огнеупоров [Шмотьев С.В. Способ переработки алюминиевого шлака. Патент РФ № 2132398. C22B 7/04. C22B 1/16. Опубл. 27.06.1999].

2. В статье [Лысенко А.П., Шевченко Е.А. Цветные металлы. 2020. № 3. С. 63-67] предложен способ комплексной утилизации отвальных алюмосодержащих шлаков. Способ включает водное выщелачивание солей, фильтрацию и выпарку осветленного раствора с получением покровных и/или покровно-рафинирующих флюсов на основе хлоридов натрия и калия, электролиз твердого остатка после выщелачивания в расплаве солей фторида натрия и фторида алюминия с получением раскислителя.

3. Известен способ переработки алюминиевого шлака, включающий его измельчение, выделение металлического алюминия, спекание, разделение оксидной и солевой составляющих, отличающийся тем, что перед спеканием остаток после выделения металлического алюминия смешивают с компонентом, содержащим окислы железа, разделение оксидной и солевой составляющей спека для выделения солевой составляющей оксида алюминия ведут с использованием восходящего потока с переменным гидродинамическим режимом в пульсационной колонне, работающей в замкнутом цикле с коническим отстойником, при этом осветленный раствор отстойника возвращают в колонну для создания восходящего потока, а твердую фазу нижней разгрузки пульсационной колонны подвергают магнитной сепарации. В качестве компонента, содержащего окислы железа, используют отходы производства глинозема в виде красных шламов, при этом соотношение шлак алюминиевый - красный шлам выдерживают в пределах 1:1-5, а спекание ведут при температуре 800-900°С [Низов В.А., Ракипов Д.Ф., Пустынных Е.В., Бакиров А.Р. Способ переработки алюминиевого шлака Патент РФ № 2540317. С22В 7/04. Опубл. 10.02.2014. Бюл. № 4].

В результате сравнительного анализа предлагаемого технического решения с другими известными решениями в данной области и в смежных областях не выявлено технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков, использование которой позволяет достигать аналогичные технические и технико-экономические результаты. Не выявлено технических решений, в которых дробление шлака проводят без размалывания корольков металла в порошок, обеспечивая получение пластин алюминия, перед переплавкой верхний продукт грохочения предварительно брикетируют, переплавку брикетов ведут в расплаве галогенидсодержащего флюса, образующийся при выпаривании солевого раствора конденсат пара направляют на отмывку твердого остатка, затем полученным раствором обрабатывают нижний продукта грохочения, а твердый остаток перерабатывают в электролизерах для получения алюминия.

Дополнительно верхний продукт грохочения перед брикетированием и переплавкой отмывают в воде от остатков солей и окислов, нижний продукт грохочения обрабатывают раствором после отмывки твердого остатка при перемешивании не менее 20 мин., при этом поддерживают плотность раствора солей 1,14-1,16 г/см3, в смесь солей после выпаривания солевого раствора добавляют хлориды или фториды металлов и используют полученный флюс при производстве алюминиевых сплавов.

На основании вышеизложенного сделан вывод о соответствии предлагаемого технического решения условию патентоспособности «изобретательский уровень».

Предлагаемый способ переработки алюминиевого шлака литейного производства реализуется следующим образом.

Пример

В лабораторных условиях перерабатывают партию шлака весом 30,8 кг, образовавшегося при приготовлении сплава АК12М2 в электрическом миксере с использованием покровно-рафинирующего флюса (47 % KCl+30 % NaCl+23 % Na3AlF6). Удельный расход флюса 1,5 кг/т сплава.

Исходный шлак представляет композит из металла и оксидно-солевой фазы трапециевидного сечения по форме изложницы, в которую его снимали с поверхности жидкого сплава. Первоначально шлак дробят с использованием кувалды, разбивая его на отдельные фрагменты, состоящие из металла и оксидно-солевой фазы. Затем шлак дробят в лабораторной шаровой мельнице типа МБЛ, внутренние размеры камеры d = 500 мм, L = 280 мм, число камер 2. Количество и размеры мелющих тел приведены в таблице 1. Время измельчения шлака: 8 мин в ударно-истирающем режиме, 15 мин в истирающем режиме. Для перевода мельницы из ударно-истирающего режима в истирающий режим снижают количество оборотов мельницы с 25 об/мин до 15 об/мин.

Таблица 1 - Загрузка мельницы мелющими телами

Измельченный шлак разделяют грохочением на две фракции на вибросите с размером ячейки 2,5 мм. Верхний продукт грохочения представлен преимущественно пластинками и чешуйками алюминиевого сплава округлой и неправильной формы. Размеры пластинок от ~3,0 мм до ~6 см, толщина от ~0,6 мм до ~7 мм. Нижний продукт грохочения состоит из порошковой оксидно-солевой фазы с небольшой примесью чешуек алюминиевого сплава.

Вес верхнего продукта грохочения 11,09 кг.

Вес нижнего продукта грохочения 19,51 кг.

Нижний продукт грохочения обрабатывают 10 дм3 раствором на основе конденсата пара, полученного во время переработки предыдущей партии шлака. Обрабатывают при температуре 30-35°С и перемешивании в течение 25 мин. Отфильтровывают пробу раствора объемом ~0,5 дм3 и определяют ареометром плотность раствора. Плотность составила 1,18 г/см3, что выше верхнего предела заявленной плотности раствора (1,16 г/см3). Возвращают проанализированный раствор на обработку (выщелачивание) и добавляют еще 2,5 дм3 воды. Перемешивают суспензию нижнего продукта грохочения с добавкой воды в течение 10 мин. Отбирают повторную пробу для анализа плотности раствора. Плотность раствора по показанию ареометра составила 1,145 г/см3, что соответствует заявленному пределу 1,14-1,16 г/см3. Итоговое весовое отношение Ж : Т при обработке водой нижнего продукта грохочения составило 0,64 : 1. В результате фильтрации суспензии нижнего продукта грохочения (оксидно-солевой фазы) получают солевой раствор и твердый (нерастворимый) остаток. Солевой раствор выпаривают с получением смеси солей и конденсата пара. Конденсат пара используют для отмывки твердого остатка.

Вес твердого остатка после отмывки от солей: 16,5 кг. По данным полуколичественного рентгенофазового анализа (РФА) состав твердого остатка, % вес: Al2O3 = 88,40; Al = 4,30; Na3AlF6 = 3,50; SiO2 = 0,64; Fe2O3 = 0,68; Cu2O = 0,51; Na2O·11Al2O3 = 0,77; Zn = 0,22; прочие = 0,98. Твердый остаток перерабатывают в электролизерах для получения алюминия.

Соли, полученные при выпаривании солевого раствора, взвешивают и анализируют методом РФА. Вес солей составил 2,92 кг. Состав солей: 56,8 % KCl + 43,2 % NaCl. Концентрация солей в фильтрате составила: 2920 г : 12,5 дм3 = 234 г/дм3. Полученная смесь солей KCl + NaCl по составу близка к эквимолярной и имеет температуру плавления ~660°С [Jamshed Anwar, Christian Leitold, and Baron Peters. Solid–solid phase equilibria in the NaCl–KCl system. J. Chem. Phys. 152, 144109 (2020)]. Использовать такую смесь солей в качестве флюса можно, но для этого нужно обеспечить значительный перегрев расплава, чтобы снизить вязкость флюса. Перегрев приведет к дополнительным потерям переплавляемого металла за счет окисления. Поэтому целесообразно к смеси солей KCl + NaCl добавить третий компонент для получения более легкоплавкого флюса. В качестве дополнительного компонента используем безводный хлорид магния MgCl2. Состав полученных солей: 56,8 % KCl + 43,2 % NaCl из вес. % перевели в молярные проценты: 50,8 % КCl+ 49,2 % NaCl. К смеси солей (50,8 % КCl+ 49,2 % NaCl) добавили 20 % мол. MgCl2. При приведении состава тройной смеси к 100 % получены следующие результаты, % мол.: 42,3 КCl + 41,0 NaCl + 16,7 MgCl2.

На фиг. 2 приведена диаграмма состояния системы KCl – NaCl - MgCl2 в молярных %. На диаграмме звездочкой показан рассчитанный состав тройной смеси (42,3 % КCl + 41,0 % NaCl + 16,7 % MgCl2). Температура плавления такой смеси составляет ~600°С. Полученную тройную смесь предпочтительнее использовать в качестве флюса для алюминия и его сплавов, по сравнению с двойной смесью KCl + NaCl.

Полученный флюс (42,3 % КCl + 41,0 % NaCl + 16,7 % MgCl2) весом 3,50 кг используют для переплавки верхнего продукта грохочения, состоящего преимущественно из пластин и чешуек алюминия. Перед переплавкой верхний продукт грохочения отмывают в воде от примеси оксидно-солевой фазы. Вес отмытого и высушенного продукта 10,65 кг. Верхний продукт грохочения брикетируют в цилиндрические брикеты весом 1,0-1,5 кг каждый. В результате переплавки брикетов под слоем жидкого флюса получают вторичный алюминиевый сплав весом 10,38 кг.

Таким образом, заявляемая технология переработки алюминиевого шлака литейного производства обеспечивает:

- повышение металлургического выхода вторичного алюминиевого сплава до 97,5 % (10,38 кг : 10,65 кг × 100 %); кроме того, небольшое количество металлического алюминия (0,71 кг), содержащееся в твердом остатке, будет переплавлено в алюминиевом электролизере;

- получение кондиционного галогенидсодержащего флюса для обработки алюминиевых сплавов;

- снижение энергозатрат при переработке шлака на стадиях:

- дробления шлака за счет уменьшения времени и интенсивности механической обработки;

- выщелачивания галогенидсодержащих солей, благодаря использованию конденсата пара и снижению весового отношения Ж : Т;

- выпаривания солевого раствора за счет получения небольшого количества концентрированного раствора солей KCl + NaCl.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ С ПОЛУЧЕНИЕМ ПОКРОВНЫХ ФЛЮСОВ И АЛЮМИНИЕВЫХ СПЛАВОВ-РАСКИСЛИТЕЛЕЙ | 2011 |

|

RU2449032C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И ГЛИНОЗЕМСОДЕРЖАЩЕЕ СЫРЬЕ | 2002 |

|

RU2215048C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОГО ШЛАКА | 2013 |

|

RU2540317C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОГО ШЛАКА | 1998 |

|

RU2132398C1 |

| Способ комплексной переработки алюмосодержащих солевых шлаков | 2019 |

|

RU2701319C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ СПЛАВОВ | 2009 |

|

RU2393259C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ С ПОЛУЧЕНИЕМ ПОКРОВНЫХ ФЛЮСОВ И АЛЮМИНИЕВЫХ СПЛАВОВ-РАСКИСЛИТЕЛЕЙ | 2012 |

|

RU2491359C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ШЛАКОВ | 1998 |

|

RU2148664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

Изобретение относится к переработке шлаков литейного производства, образующихся при производстве алюминиевых сплавов в миксерах и индукционных печах. Сухой шлак дробят без размалывания корольков металла в порошок, обеспечивая получение пластин алюминия, разделяют на фракции с получением верхнего и нижнего продуктов грохочения. Верхний продукт предварительно отмывают в воде от остатков солей и окислов и брикетируют, после чего переплавляют в расплаве галогенидсодержащего флюса. Нижний продукт грохочения обрабатывают водой с получением оксидно-солевой суспензии, которую фильтруют с получением солевого раствора и нерастворимого твердого остатка. Солевой раствор выпаривают, отмывают от солей и сушат твердый остаток. Образующийся при выпаривании солевого раствора конденсат пара направляют на отмывку твердого остатка, затем полученным раствором обрабатывают нижний продукт грохочения, а твердый остаток перерабатывают в электролизерах для получения алюминия. Способ позволяет повысить металлургический выход вторичного алюминиевого сплава, снизить энергозатраты при переработке шлака, а также получить кондиционный галогенидсодержащий флюс. 3 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ переработки алюминиевого шлака литейного производства, включающий дробление сухого шлака, разделение его на фракции с получением верхнего и нижнего продуктов грохочения, переплавку верхнего продукта грохочения, обработку нижнего продукта грохочения водой с получением оксидно-солевой суспензии, фильтрацию суспензии с получением солевого раствора и нерастворимого твердого остатка, выпаривание солевого раствора, отмывку от солей и сушку твердого остатка, отличающийся тем, что дробление шлака проводят без размалывания корольков металла в порошок, обеспечивая получение пластин алюминия, перед переплавкой верхний продукт грохочения предварительно брикетируют, переплавку брикетов ведут в расплаве галогенидсодержащего флюса, образующийся при выпаривании солевого раствора конденсат пара направляют на отмывку твердого остатка, затем полученным раствором обрабатывают нижний продукт грохочения, а твердый остаток перерабатывают в электролизерах для получения алюминия.

2. Способ по п.1, отличающийся тем, что верхний продукт грохочения перед брикетированием и переплавкой отмывают в воде от остатков солей и окислов.

3. Способ по п.1, отличающийся тем, что нижний продукт грохочения обрабатывают раствором после отмывки твердого остатка при перемешивании не менее 20 мин, при этом поддерживают плотность раствора солей 1,14-1,16 г/см3.

4. Способ по п.1, отличающийся тем, что после выпаривания солевого раствора в смесь солей добавляют хлориды или фториды металлов и используют полученный флюс при производстве алюминиевых сплавов.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ ОТ ПЛАВКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 0 |

|

SU287303A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ ЛИТЕЙНОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2065781C1 |

| ТРИБУШЕВСКИЙ Л.В | |||

| и др | |||

| Инновационные технологии переработки окисленных отходов алюминия | |||

| Минск, БНТУ, 2023, с.19-32 | |||

| Способ переработки шлаков от переплавки вторичного алюминия | 1943 |

|

SU64345A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И ГЛИНОЗЕМСОДЕРЖАЩЕЕ СЫРЬЕ | 2002 |

|

RU2215048C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ АЛЮМОСОДЕРЖАЩИХ ШЛАКОВ С ПОЛУЧЕНИЕМ ПОКРОВНЫХ ФЛЮСОВ И АЛЮМИНИЕВЫХ СПЛАВОВ-РАСКИСЛИТЕЛЕЙ | 2011 |

|

RU2449032C1 |

| 0 |

|

SU329638A1 | |

Авторы

Даты

2025-01-27—Публикация

2024-06-06—Подача