Предлагаемое изобретение относится к производству кремнийсодержащих сплавов, например алюминиево-кремниевых, с использованием кристаллического кремния.

Для приготовления алюминиево-кремниевых сплавов используют кристаллический кремний фракций 5-50 мм, получаемый после дробления и рассева кристаллического кремния, произведенного электротермическим способом. Фракции менее 5 мм, составляющие 4-7% от объема выпускаемого кристаллического кремния, образуют «отходы» и, как правило, в литейном производстве не используются, так как при существующей технологии приготовления сплавов в значительной степени (до 85%) переходят в шлак. Значительны потери кремния в шлак и при использовании фракций 5-50 мм - до 5-10%.

Одним из известных способов повышения извлечения кремния в сплав и снижения его потерь является использование флюса в процессе приготовления сплава, причем предпочтительна одновременная подача кремния и флюса в расплав. Для повышения эффективности процесса производят предварительную компоновку компонентов.

Известен способ производства алюминиево-кремниевых сплавов (патент РФ №2153022, С22С 1/02, 2000 г., [1]), включающий введение в расплавленный алюминий мелкой фракции кремния, предварительно сплавленного с флюсом, в котором в качестве флюса используют плав хлоридов металлов на основе CuCl2 при массовом соотношении флюса и кремния (5-6):1, при этом сплавленную массу вводят в расплав при его температуре 1,03-1,06 от температуры плавления флюса.

Основной недостаток известного решения - ограниченные технологические возможности применения данной технологии: только для алюминиево-кремниевых сплавов, требующих дошихтовки по меди. Кроме того, весьма незначительно количество кристаллического кремния, которое возможно переработать по данной технологии, что снижает технико-экономическую эффективность использования данного решения. Также известное техническое решение характеризуется повышенным расходом флюса (массовое соотношение флюса и кремния (5-6):1) и образованием шлака.

Еще одним недостатком технического решения являются ограничения по температуре плавления используемых флюсов: «сплавленную массу вводят в расплав при температуре, составляющей 1,03-1,06 от температуры плавления флюса».

Известна легирующая добавка для производства сплавов цветных металлов и способ ее получения, включающий смешивание частиц одного или нескольких легирующих элементов с частицами одного или нескольких флюсов, нагревание смеси до температуры, при которой флюс становится жидким, охлаждение полученного материала в формах. При этом частицы легирующего элемента (элементов) остаются при нагреве твердыми, и каждая частица окружена расплавом флюса, а после охлаждения смеси твердым флюсом (патент Великобритании №1515313, С22С 1/03, 1978 г., [2]).

Используются частицы легирующего элемента крупностью от дюйма (2,54 см) до 200 меш (76 мкм), предпочтительно не более 1/4 дюйма (6,35 см). В качестве легирующего элемента могут быть выбраны марганец, железо, хром, никель, титан, бор, медь, кремний, свинец, висмут, кадмий, цирконий.

В качестве флюса могут быть использованы хлориды и фториды калия, натрия, магния, марганца или их смесей.

Данное решение по технической сущности, наличию сходных признаков выбрано в качестве ближайшего аналога.

Недостаток известного решения - значительные энергетические затраты на получение легирующей добавки, так как необходимо расплавить флюс и выдержать некоторое время материал при этой температуре для того, чтобы окружить каждую частицу флюсом. В случае использовании мелкодисперсных частиц легирующих элементов возникает также необходимость тщательного перемешивания расплава для получения необходимого результата. Кроме того, при плавлении флюса и выдержки его в жидком состоянии имеют место потери фторидов и хлоридов с газами за счет испарения и пирогидролиза галогенидов, входящих в состав флюса.

На поверхности расплава образуется значительное количество шлака, трудно отделяемого от металлической фазы, что приводит к потере алюминия и легирующего элемента, невысокие значения степени усвоения легирующих частиц.

Задачами предлагаемого технического решения являются:

- снижение энергетических затрат на получение кремнийсодержащего компонента;

- повышение технико-экономических показателей литейного передела и качества алюминиево-кремниевых сплавов, получаемых с использованием кремнийсодержащего компонента по предлагаемому решению.

Техническими результатами являются - снижение потерь алюминия и кремния, сокращение потерь флюса за счет испарения и пирогидролиза, сокращение энергетических затрат и времени приготовления сплава, повышение извлечения кремния и получение мелкодисперсной однородной структуры литейной продукции.

Технические результаты достигаются тем, что в способе получения кремнийсодержащего компонента для приготовления кремнийсодержащих сплавов, включающем смешивание дробленного кристаллического кремния с галогенидсодержащим флюсом, нагрев полученной смеси с получением реагента в виде частиц кремния, соединенных расплавленным флюсом, и охлаждение его до затвердевания, нагрев смеси проводят со скоростью 30-70°С/мин до температуры не ниже температуры изменения агрегатного состояния флюса.

Причем в качестве галогенидсодержащего флюса может быть использован однокомпонентный флюс, многокомпонентный флюс, комплексный галогенид легирующего сплав элемента в составе многокомпонентного флюса.

Кроме того, смесь кристаллического кремния с галогенидсодержащим флюсом может быть нагрета до температуры не менее 1,03 температуры плавления флюса или до температуры не менее 1,05 температуры начала плавления многокомпонентного флюса.

Галогенидсодержащий флюс может быть смешан с дробленным кристаллическим кремнием с размером фракций менее 10 мм.

Техническая сущность предлагаемого решения заключается в следующем. Традиционная технология приготовления алюминиево-кремниевых сплавов с использованием в качестве кремнийсодержащего компонента кристаллического кремния включает загрузку в металлургическую емкость необходимого количества твердого кускового технического кремния, прогрев загруженного материала, заливку жидкого алюминия и перемешивание расплава до растворения кремния и получения однородного сплава. Данная технология требует значительных энергетических затрат на прогрев кремния и на растворение кремния в алюминии. Кроме того, фракции кристаллического кремния менее 5 мм при такой технологии практически не растворяются и переходят в шлак.

Известные способы переработки фракций кристаллического кремния меньше 5 мм в производстве алюминиево-кремниевых сплавов с использованием флюсов повышают растворимость мелочи кремния, но не решают задачи полностью, приводят к непроизводительному расходу флюса и к выделению в окружающее пространство вредных газообразных соединений.

В предлагаемой технологии вышеуказанные проблемы решаются тем, что кристаллический кремний и флюс одновременно подаются в расплав металла. Это достигается за счет предварительной компоновки смеси дробленного кристаллического кремния с галогенидсодержащим флюсом.

Процесс предварительной компоновки компонентов заключается в следующем: дробленный кристаллический кремний смешивают с галогенидсодержащим флюсом, нагревают смесь со скоростью 30-70°С/мин до температуры не ниже температуры изменения агрегатного состояния флюса, а затем охлаждают полученный реагент до затвердевания. Задачей данной технологической операции является получение скомпонованного материала, физико-механические свойства которого позволяют его транспортировать и осуществлять его загрузку в расплав. Данная задача решается тем, что смесь компонентов нагревают до температуры не ниже температуры изменения агрегатного состояния флюса, т.е. плавления (подплавления) флюса в локальных областях, локальных плавлений легкоплавких эвтектик флюса, полного расплавления всего объема флюса. Необходимым и достаточным условием является обеспечение связи между частицами дробленого кремния посредством флюса, изменившего агрегатное состояние (полностью или частично).

При промышленной реализации способа приготовления легирующей присадки нагревом в печи сопротивления наиболее рациональным является внесение механической смеси (кремний + флюс) в горячую печь сопротивления. При этом смесь (кремний + флюс) нагревается сначала с высокой скоростью, затем скорость нагрева снижается по мере того, как температура смеси приближается к температуре атмосферы в печи сопротивления.

Кроме того, при нагреве смеси (кремний + флюс) внесением ее в горячую печь сопротивления в ней возникает температурный градиент, направленный от периферии смеси к центру. Величина градиента температуры в смеси зависит от теплопроводности материала смеси, ее веса, геометрических размеров смеси и от разности температуры смеси и атмосферы в печи сопротивления.

Экспериментальным путем установлено, что существует некоторый оптимальный диапазон скоростей нагрева смеси (кремний + флюс), при котором минимизируются потери флюса за счет испарения и пирогидролиза, энергетические затраты на процесс, а также продолжительность приготовления кремнийсодержащего компонента.

Для обеспечения вышеуказанных условий производят нагревание смеси (кремний + флюс) со скоростью 30-70°С/мин. Выбранные скорости нагрева смеси обеспечивают подплавление флюса и соединение частиц кремния при минимальных потерях флюса за счет испарения и пирогидролиза, а также низких энергетических затратах на процесс.

При скорости нагрева смеси менее 30°С/мин увеличивается время пребывания флюса в области высоких температур, что приводит к дополнительным потерям фторидов и хлоридов за счет пирогидролиза и испарения, а также увеличивается общая продолжительность процесса приготовления кремнийсодержащего компонента.

При скорости нагрева смеси более 70°С/мин увеличиваются энергетические затраты на процесс приготовления кремнийсодержащего компонента, поскольку для обеспечения указанных скоростей нагрева необходимо либо поддерживать более высокую температуру в печи сопротивления, либо готовить кремнийсодержащий компонент небольшими порциями, что неизбежно увеличит продолжительность процесса и, как следствие, приведет к дополнительному удельному расходу энергии. В последнем случае также увеличивается продолжительность приготовления кремнийсодержащего реагента.

Обеспечение заявляемых пределов по скорости нагрева смеси возможно за счет следующих факторов:

1. Регулировка температуры в печи сопротивления. Повышение температуры в печи увеличивает скорость нагрева смеси и наоборот.

2. Изменение веса смеси (кремний + флюс). Уменьшение навески смеси при прочих равных условиях увеличивает скорость ее нагрева.

3. Варьирование составом смеси (кремний + флюс). Изменение доли кремния в смеси меняет ее теплопроводность.

4. Изменение геометрической формы емкости, в которую помещена смесь (кремний + флюс). Смесь может быть насыпана тонким слоем или иметь форму объемной фигуры.

Предлагаемая технология позволяет снизить временные и энергетические затраты на получение кремний-флюс-содержащего материала, так как не требуется обязательного расплавления всего объема флюса в смеси и поддержания температуры флюса выше температуры его плавления в течение определенного времени.

Температуры нагрева смеси дробленного кристаллического кремния с галогенидсодержащим флюсом должны во всех случаях обеспечивать связи между частицами кремния посредством флюса, изменившего агрегатное состояние (полностью или частично).

Смесь кристаллического кремния с галогенидсодержащим флюсом, предпочтительно, может быть нагрета до температуры не менее 1,03 температуры плавления однокомпонентного флюса или до температуры не менее 1,05 температуры начала плавления многокомпонентного флюса.

Указанные минимальные температуры нагрева смесей необходимы для обеспечения связи между частицами кремния посредством жидкого, твердожидкого или размягченного флюса. Конкретные температуры нагрева смесей зависят от состава галогенидсодержащего флюса, компонентного состава смеси, используемого оборудования и способов реализации данной технологии.

В предлагаемом решении осуществляется и предварительная подготовка кристаллического кремния к последующему растворению в алюминийсодержащем расплаве. Суть такой подготовки заключается в следующем. Одной из причин, затрудняющих растворение кристаллического кремния в расплаве алюминия или его сплава, является наличие оксидной пленки SiO2 на поверхности твердого кремния любой крупности. Оксидная пленка ухудшает смачиваемость кремния жидким алюминием и препятствует растворению кремния. При загрузке в расплав алюминия кристаллического кремния, предварительно скомпонованного с галогенидсодержащим флюсом, происходит полное или частичное удаление оксидной пленки как в результате ее растворения во флюсе, так и за счет химического воздействия диоксида кремния с гагогенидсодержащим флюсом. Следствием этого является быстрое и эффективное растворение кремния в алюминии.

Предварительная подготовка смеси кристаллического кремния с галогенидсодержащим флюсом, включающая перевод флюса в жидкое или твердожидкое (пластичное) состояние с последующим охлаждением и доведением материала до затвердения, позволяет получить скомпонованный твердый компонент, содержащий как кремний, так и галогенидсодержащий флюс, с возможным необходимым содержанием легирующего элемента. Становится возможной единовременная загрузка всех необходимых компонентов приготовляемого кремнийсодержащего алюминиевого сплава в расплав жидкого металла или сплава. Кроме того, достигается интенсификация процесса приготовления сплава за счет проработки всего объема расплава легкорастворяющимся кремнием любой фракции, рафинирующими реагентами, легирующими сплав элементами.

При получении вышеуказанных результатов значительно снижаются энергетические затраты на приготовление сплава, практически отсутствуют потери кристаллического кремния со шлаком, повышается качество получаемого сплава за счет снижения в нем неметаллических и газовых включений, а также за счет получения мелкодисперсной, однородной структуры эвтектики Al(α) - Si. Предлагаемый способ более технологичен, так как в процессе компоновки происходит предварительная подготовка реагентов к эффективному растворению и к флюсовой проработке расплава.

При использовании материала, полученного по предлагаемой технологии, процессы растворения кремния и флюсовой обработки, а при необходимости и модифицирование сплава происходят последовательно-параллельно в объеме расплава. Ведение процесса приготовления алюминиево-кремниевых сплавов с применением данного материала позволяет получить высокие технико-экономические результаты при приготовлении сплава за счет более полной переработки кристаллического кремния и повышения его извлечения в сплав, сокращения времени приготовления сплава.

Реализация предлагаемого технического решения повышает качество сплава за счет снижения в нем содержания неметаллических и газовых включений, а также за счет получения мелкодисперсной однородной структуры металла.

Сравнительный анализ предлагаемого технического решения с ближайшим аналогом показывает следующее.

Как в известном, так и в предлагаемом решении смешивают твердый компонент - кремний с галогенидсодержащим флюсом, нагревают смесь до соединения частиц кремния расплавленным флюсом и охлаждают полученный компонент до затвердевания.

Предлагаемое решение отличается от известного тем, что смесь нагревают до температуры не ниже температуры изменения агрегатного состояния флюса, а это может быть и температура плавления флюса, как в известном решении, так и температура размягчения флюсовой составляющей смеси, так и температура плавления (размягчения) эвтектик флюсовой составляющей. При этом изменение агрегатного состояния флюса в объеме смеси может быть и локальным.

В отличие от известного решения нагрев смеси ведут с конкретными скоростями 30-70°С/мин, позволяющими получить необходимые результаты.

Наличие в предлагаемом решении признаков, отличительных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

Сравнительный анализ предлагаемого решения с известными техническими решениями в данной области показывает следующее.

Известен брикет для раскисления стали (патент РФ №2336313, С21С 7/06, 2008 г., [3]), полученный прессованием алюминиевой стружки с частицами хлоридно-флоридного флюса в количестве 2-5 мас.%. Использован флюс, содержащий, мас.%:

В известном решении компактирование смеси твердого реагента с галогенидсодержащим флюсом осуществляется прессованием без изменения агрегатного состояния флюса, а в предлагаемом нагревают смесь компонентов со скоростью 30-70°С/мин до температуры не ниже температуры изменения агрегатного состояния флюса и соединяют твердые частицы кремния расплавленным (подплавленным, размягченным) флюсом, а после охлаждения флюса получают скомпонованный, транспортабельный, подготовленный к дальнейшему эффективному использованию материал.

Известен способ плавки отходов алюминиевых сплавов (А.с. СССР №1242532, С22В 7/00, С22С 1/06, 1986 г., [4]), включающий нагрев и расплавление шихты в присутствии флюса, скачивание шлака и слив жидкого металла, в котором поверхность шихты при 350-450°С покрывают флюсом с температурой плавления выше температуры шихты, но ниже ее температуры плавления, нагревают шихту до размягчения флюса, после чего под флюс вводят расплав металла, и полученную массу нагревают до полного расплавления. В качестве флюса используют смесь хлоридов натрия и калия в соотношении 1:1 по массе.

В известном решении шихту пропитывают галогенидсодержащим флюсом и полученную массу нагревают до полного расплавления.

В предлагаемом решении компоненты загружаемого материала компактируют предварительно при определенных условиях, что расширяет технологические возможности применения получаемого кремнийсодержащего компонента, позволяет снизить потери как кремния, так и легирующих и рафинирующих реагентов за счет их предварительной подготовки к использованию в литейном переделе.

Известны способы обработки алюминиевых сплавов (А.с. СССР №1677079, С22С 1/06, С22В 9/10, 1991 г., [5], патент СССР №1833651, С22С 1/06, С22В 9/10, 1996 г., [6]), в которых сплавы алюминия обрабатывают плавом хлоридов титанового производства, содержащим различные легирующие добавки.

В известном решении используется отход титаномагниевого производства, имеющий состав компонентов, изменяющийся в достаточно узких пределах, что в значительной мере снижает как потребительские свойства компонента, так и технологические возможности его применения.

В предлагаемом решении варьирование компонентным составом получаемого кремнийсодержащего компонента возможно в довольно широких пределах как по кремнию, так и по легирующим добавкам. Получение предлагаемого компонента сопровождается активными технологическими операциями (смешивание компонентов, нагрев смеси до определенной температуры с определенной скоростью), определяющими необходимые его потребительские свойства.

Известен способ получения алюминиевого сплава, включающий обработку шихты галогенидсодержащим флюсом и введение шихты в расплав алюминия или его сплава, в котором обработку шихты галогенидсодержащим флюсом осуществляют до достижения плотности, равной 1,2-1,3 плотности жидкого металла (патент РФ №2072178, 22С 1/06, 1997 г., [7]), при этом, в качестве галогенидсодержащего флюса используют композицию из плавленой смеси криолита с фторидом алюминия, хлорида металла - компонента сплава, хлоридов бария, калия и натрия.

В известном решении обработку шихты для приготовления сплава ведут расплавленным галогенидсодержащим флюсом и конечной целью обработки является достижение плотности получаемого компонента, равной 1,2-1,3 плотности жидкого металла, в который этот компонент загружается.

Предлагаемое решение отличается от известного тем, что нагревают смесь компонентов со скоростью 30-70°С/мин до температуры не ниже температуры изменения агрегатного состояния флюса и конечной целью обработки является соединение твердых частиц кремния расплавленным флюсом и получение, после охлаждения, транспортабельного, подготовленного к дальнейшему эффективному использованию материала.

В результате сравнительного анализа не выявлено технических решений, характеризующихся совокупностью признаков, аналогичной с совокупностью признаков предлагаемого решения, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Предлагаемая технология получения кремнийсодержащего компонента для приготовления кремнийсодержащих сплавов реализуется следующим образом.

Пример 1

Получение кремнийсодержащего компонента при оптимальной скорости нагрева 30-70°С/мин

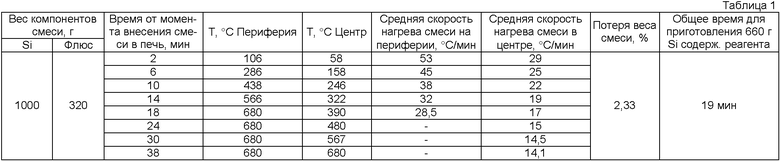

В печь сопротивления, нагретую до температуры 680±5°С, помещали тонкостенную металлическую емкость из нержавеющей стали со смесью металлического кремния, крупностью 5-10 мм с флюсом KCl+NaCl в эквимолярном соотношении. Температура плавления данного флюса составляет ~650°С. Предварительно в смесь помещали две хромель-алюмеливые термопары, одна из которых находилась в центре смеси, другая на периферии. Термопары подсоединяли к милливольтметру для фиксирования изменения температуры смеси во времени. По мере нагрева смеси фиксировали показания температуры обеих термопар через определенные промежутки времени. Скорость нагрева смеси изменяли за счет изменения веса смеси (кремний + флюс), который соответственно составлял 1320 г, 660 г, 330 г и 66 г. По достижению заданной температуры смесь выдерживали в печи в течение 10 мин, после чего извлекали из печи и охлаждали на воздухе до комнатной температуры. Охлажденную смесь взвешивали для определения потерь флюса за счет испарения и пирогидролиза.

Дополнительные исходные данные и результаты опытов представлены в табл.1-4.

Приготовление кремнийсодержащего реагента при скорости нагрева смеси 30-70°С/мин обеспечивает максимальную производительность процесса при минимальных потерях флюса за счет испарения и пирогидролиза.

При скорости нагрева смеси менее 30°С/мин увеличиваются потери флюса за счет испарения и пирогидролиза вследствие увеличения времени пребывания смеси в зоне высоких температур.

При скорости нагрева смеси более 70°С/мин увеличивается продолжительность приготовления кремнийсодержащего реагента и, как следствие, энергозатраты на процесс.

Пример 2

Получение и использование кремнийсодержащего компонента, содержащего галогенид легирующего элемента

В печь сопротивления, нагретую до температуры 560±5°С, помещали металлическую емкость из нержавеющей стали со смесью 500 г металлического кремния, крупностью 5-10 мм, и 100 г флюса KCl+KBF4 в эквимолярном соотношении (37 г KCl + 63 г KBF4). Температура плавления данного флюса составляет ~528°С. Смесь кремния и флюса нагревали со скоростью 30-70 град/мин, до температуры 560±5°С. По достижению заданной температуры смесь выдерживали в печи в течение 10 мин, после чего извлекали из печи и охлаждали на воздухе до комнатной температуры.

Вес охлажденного кремнийсодержащего компонента из кремния и флюса составил 597,95 г.

Полученный кремнийсодержащий компонент загружали в расплав алюминия, весом 10 кг, нагретый до температуры 750±10°С, и выдерживали в течение 30 мин при периодическом перемешивании. После чего с поверхности металла удаляли солевой продукт (флюс + шлак), от полученного сплава отбирали пробы для анализа. Результаты опыта представлены в табл. 5.

Введение в состав флюса галогенида легирующего сплав элемента обеспечивает, наряду с эффективным усвоением кремния, дополнительное легирование и/или модифицирование сплава другими элементами.

Получение алюминиево-кремниевых сплавов с применением предлагаемого кремнийсодержащего компонента обеспечивает высокие технико-экономические результаты при приготовлении сплава за счет более полной переработки кристаллического кремния и повышения его извлечения в сплав, сокращения времени приготовления сплава.

Реализация предлагаемого технического решения повышает качество сплава за счет снижения в нем содержания неметаллических и газовых включений, а также за счет получения мелкодисперсной, однородной структуры металла.

Источники информации

1. Патент РФ №2153022, 22С 1/02, 2000 г.

2 Патент Великобритании №1514313, 22С 1/03, 1978 г.

3. Патент РФ №2336313, С21С 7/06, 2008 г.

4. А.с. СССР №1242532, С22В 7/00, С22С 1/06, 1986 г.

5. А.с. СССР №1677079, С22С 1/06, С22В 9/10, 1991 г.

6. Патент СССР №1833651, С22С 1/06, С22В 9/10, 1996 г.

7. Патент РФ №2072178, 22С 1/06, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО РЕАГЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2429305C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2394927C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2010 |

|

RU2432411C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО АЛЮМИНИЕВОГО СПЛАВА | 2004 |

|

RU2258757C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГАЛОГЕНИДСОДЕРЖАЩЕГО ФЛЮСА ДЛЯ ОБРАБОТКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2017 |

|

RU2657680C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ | 2017 |

|

RU2657681C1 |

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 2018 |

|

RU2683176C1 |

| БРИКЕТ, СОДЕРЖАЩИЙ КРЕМНИЙСОДЕРЖАЩИЕ ОСТАТКИ (ВАРИАНТЫ), И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2124058C1 |

Изобретение относится к способу получения кремнийсодержащего компонента для приготовления кремнийсодержащих сплавов. Способ включает смешивание дробленного кристаллического кремния с галогенидсодержащим флюсом. При этом в качестве галогенидсодержащего флюса используют однокомпонентный или многокомпонентный флюс, в состав которого входит комплексный галогенид легирующего сплав элемента, а дробленный кристаллический кремний имеет размер фракций менее 10 мм. Затем проводят нагрев полученной смеси со скоростью 30-70°С/мин до температуры не ниже температуры изменения агрегатного состояния флюса. Причем нагрев проводят до температуры не менее 1,03 температуры плавления флюса или не менее 1,05 температуры начала плавления флюса. При этом получают реагент в виде частиц кремния, соединенных расплавленным флюсом. Затем проводят его охлаждение до затвердевания. Техническим результатом является снижение потерь алюминия и кремния и сокращение потерь флюса. 7 з.п. ф-лы, 5 табл.

1. Способ получения кремнийсодержащего компонента для приготовления кремнийсодержащих сплавов, включающий смешивание дробленого кристаллического кремния с галогенидсодержащим флюсом, нагрев полученной смеси с получением реагента в виде частиц кремния, соединенных расплавленным флюсом, и охлаждение его до затвердевания, отличающийся тем, что нагрев смеси проводят со скоростью 30-70°С/мин до температуры не ниже температуры изменения агрегатного состояния флюса.

2. Способ по п.1, отличающийся тем, что в качестве галогенидсодержащего флюса используют однокомпонентный флюс.

3. Способ по п.1, отличающийся тем, что в качестве галогенидсодержащего флюса используют многокомпонентный флюс.

4. Способ по п.1, отличающийся тем, что в качестве галогенидсодержащего флюса используют комплексный галогенид легирующего сплав элемента.

5. Способ по п.3, отличающийся тем, что в составе многокомпонентного флюса используют комплексный галогенид легирующего сплав элемента.

6. Способ по п.1, отличающийся тем, что смесь дробленого кристаллического кремния с галогенидсодержащим флюсом нагревают до температуры не менее 1,03 температуры плавления флюса.

7. Способ по п.1, отличающийся тем, что смесь дробленого кристаллического кремния с галогенидсодержащим флюсом нагревают до температуры не менее 1,05 температуры начала плавления флюса.

8. Способ по п.1, отличающийся тем, что галогенидсодержащий флюс смешивают с дробленым кристаллическим кремнием с размером фракций менее 10 мм.

| GB 1514313 А, 14.06.1978 | |||

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАКАО-МАСЛА | 1993 |

|

RU2038364C1 |

| Способ плавки отходов алюминиевых сплавов | 1985 |

|

SU1242532A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 1994 |

|

RU2072178C1 |

Авторы

Даты

2010-06-27—Публикация

2009-02-16—Подача