Область техники

Изобретение относится к области нефтедобывающей промышленности, в частности к композициям и способам для обработки буровых и тампонажных растворов с целью подавления пенообразования и разрушения уже образовавшейся пены.

Уровень техники

Применение буровых растворов в процессе бурения обеспечивает охлаждение и смазку долота, вынос бурового шлама, а также создание гидростатического давления на пробуренные пласты для предотвращения перетекания из них жидкостей и газов в ствол скважины.

Тампонажные растворы представляют собой комбинации спецматериалов или составов, используемых для тампонирования нефтяных и газовых скважин.

В процессе осуществления буровых операций и тампонирования для ряда растворов характерно явление активного пенообразования, данный эффект также может усиливаться в условиях газопроявления, активной прокачки растворов и их загрязнения пенообразующими примесями.

Избыточное пенообразование в буровом растворе ведет к снижению эффективности работы насосного оборудования, снижению плотности бурового раствора, снижению циркуляции раствора через скважину, снижению его смазывающих и охлаждающих свойств.

Избыточное пенообразование в тампонажном растворе также ведет к снижению эффективности работы насосного оборудования, снижению плотности раствора, снижению циркуляции раствора, образованию недопустимых полостей и неполному заполнению тампонируемых участков, снижению качества цементирования.

В целях исключения этих негативных эффектов применяются различные способы подавления пенообразования и разрушения пены.

Из уровня техники известна композиция для снижения пенообразования в буровых растворах по патенту Великобритании GB2543451B [1], включающая гидрофобный диоксид кремния и сложный эфир органической кислоты блок-сополимера полиоксиэтилена-полиоксипропилена. Применение данной композиции обеспечивает снижение пенообразования, однако её недостатками являются снижение пеногасящих свойств готовой композиции при длительном хранении с широким перепадом температур, низкая пеногасящая способность при обработке соленасыщенных полимерных буровых растворов.

Из уровня техники известен пеногаситель для буровых растворов по патенту СССР SU1167192A1 [2], который содержит нефтепродукт, пеногасящую основу, эмульгатор и воду, при этом в качестве пеногасящей композиции используется порошкообразная композиция, содержащая кремнийорганическую жидкость, жидкое стекло и соль многовалентного металла.

Применение данной композиции обеспечивает снижение пенообразования, однако её недостатками являются нестабильность получаемых жидкостей при их хранении и необходимость использования эмульгатора для получения стабильной композиции, что в свою очередь может снижать пеногасящие свойства.

Из уровня техники известен пеногаситель-антивспениватель по патенту РФ RU2155202C2 [3], содержащий пеногасящую основу и углеводородный растворитель, отличающийся тем, что он содержит в качестве пеногасящей основы коллоидные силикаты кальция или алюминия, или водно-спиртовые растворы этил(метил)силиконатов натрия, или талловый шлам-лигнин, в качестве углеводородного растворителя - дизельное топливо плотностью 0,79 - 0,86 г/см3 и иодным числом n = 2 - 6 и дополнительно - эмульгатор - легкое талловое масло и воду. Недостатком данной композиции для целей пеногашения является дороговизна составляющих, главным образом из-за присутствия дизельного топлива, а также возможного сшивания компонентов буровых и тампонажных растворов ввиду присутствия двухвалентных и трехвалентных катионов металлов.

Из уровня техники известна композиция пеногасителя по патенту РФ RU2495901C2 [4], которая содержит воду, полидиметилсилоксан, метилцеллюлозу, гидроксиэтилцеллюлозу, аморфный диоксид кремния и моно- и диглицериды C14-C18. Недостатками данной композиции является низкая устойчивость к буровым растворам с рН более 10 и плохой диспергируемостью в водной системе активного компонента (полидиметилсилоксана).

Как видно из приведенных примеров, пеногасящие композиций для буровых растворов нашли широкое применение в нефтегазовой отрасли, при этом известные из уровня техники технические решения имеют ряд недостатков, ограничивающих область их использования.

Сущность изобретения

Целью настоящего изобретения является получение пеногасящей композиции для буровых и тампонажных растворов, обеспечивающей требуемые функциональные свойства при использовании в её основе доступного и совместимого сырья.

Поставленная цель достигается тем, что пеногасящие композиции для бурового и тампонажного раствора с описанными в настоящем изобретении составами содержат доступные продукты пиролиза и химической и нефтегазовой промышленности, при этом пеногасители обеспечивают необходимый уровень функциональных качеств для их широкого применения при бурении и тампонировании.

Поставленная цель достигается тем, что по одному из вариантов пеногасящая композиция представляет собой смолу пиролизную тяжелую и активную добавку, при этом активная добавка представляет собой олеиновую кислоту, стеариновую кислоту или их смесь, при этом композиция может содержать указанные компоненты в следующем соотношении мас.%: смола пиролизная тяжелая - 55-94, активная добавка - 6-45, при этом композиция может дополнительно содержать один или несколько компонентов: (i) одноатомные спирты алифатического ряда в количестве 5-10 мас.%; (ii) смесь полиэтиленгликолевых эфиров в количестве 1-5 мас.%; (iii) керосино-газойлевую фракцию прямой перегонки нефти в количестве 10-32 мас.%.

Поставленная цель достигается тем, что по одному из вариантов пеногасящая композиция представляет собой углеводородный растворитель и активную добавку в виде олеиновой кислоты, при этом композиция может содержать указанные компоненты в следующем соотношении мас.%: углеводородный растворитель - 60-95, активная добавка - 5-40, при этом композиция может дополнительно содержать один или несколько компонентов: (i) одноатомные спирты алифатического ряда в количестве 5-15 мас.%; (ii) смесь полиэтиленгликолевых эфиров в количестве 1-5 мас.%; (iii) керосино-газойлевую фракцию прямой перегонки нефти в количестве 5-20 мас.%.

Поставленная цель достигается тем, что представленные варианты пеногасящей композиции вводятся в буровой или тампонажный раствор, при этом композицию могут вводить в количестве от 0,01 до 2 % от массы бурового или тампонажного раствора.

Поставленная цель достигается тем, что компоненты в виде смолы пиролизной тяжелой, олеиновой кислоты и стеариновой кислоты (или их смеси) могут отдельно или совместно быть введены в буровой или тампонажный раствор.

Поставленная цель достигается тем, что компоненты в виде углеводородного растворителя и олеиновой кислоты могут раздельно или совместно быть введены в буровой или тампонажный раствор.

Технический результат заключается в обеспечении гашения пены и предотвращении пенообразования в буровых и тампонажных растворах с использованием пеногасящих композиций, включающих доступные и совместимые вещества.

Технический результат также заключается в дополнительном смазывающем эффекте, который обеспечивается для бурового раствора при введении в него вариантов композиции.

Технический результат достигается тем, что в качестве компонента пеногосящей композиции используется смола пиролизная тяжелая (марок А и Б). Она является оптимальным носителем для функциональных добавок любого типа, поскольку является сравнительно чистым нефтепродуктом, не содержит посторонних реакционноспособных соединений и групп, при этом обеспечивается необходимый синергетический эффект с олеиновой и стеариновой кислотой, а также поверхностно-активными веществами, обеспечивающий высокую степень диспергирования в водной среде.

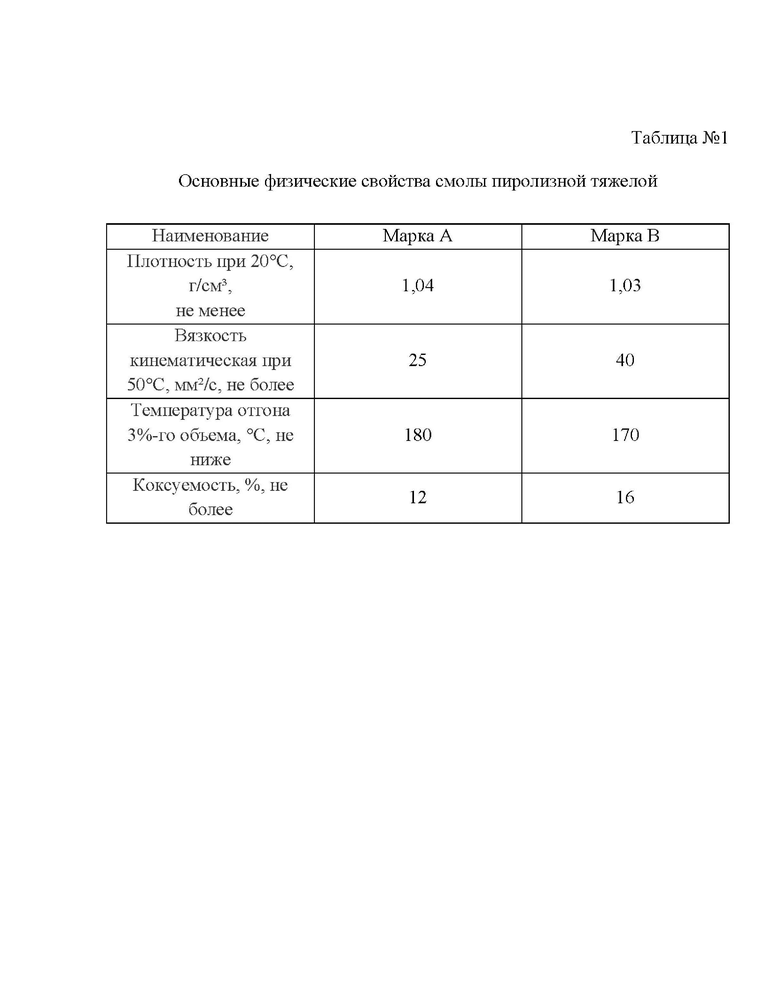

Смолу пиролизную тяжелую получают при пиролизе низкооктановых бензинов и газойлей с целью получения этилена и пропилена в значительном количестве, а также пиролизом газового сырья, сжиженных углеводородных газов или нафты. При этом в промышленности смола пиролизная тяжелая чаще всего применяется в качестве сырья для производства сажи или в качестве топлива. Основные физические свойства смолы пиролизной тяжелой приведены в Таблице № 1.

Технический результат достигается тем, что в качестве активной добавки для пеногашения используют стеариновую или олеиновую кислоту, которые относятся к группе ненасыщенных жирных кислот, предварительно диспергированных в пиролизной смоле и имеющих сродство к водным субстратам за счет добавления спиртов и поверхностно-активных веществ.

Технический результат достигается тем, что композиция содержит смолу пиролизную тяжелую в количестве 55-94 мас.% композиции и активную добавку в количестве 6-45 мас.% композиции, что обеспечивает необходимую диспергацию активной основы в пиролизной смоле и далее в буровых и тампонажных растворах

Технический результат достигается тем, что композиция может включать одноатомные спирты алифатического ряда, что обеспечивает повышение взаимной растворимости используемых компонентов в буровых и тампонажных растворах.

Технический результат достигается тем, что композиция может включать керосино-газойлевую фракцию прямой перегонки нефти, что обеспечивает дополнительный смазывающий эффект композиции.

Технический результат достигается тем, что композиция, содержащая смолу пиролизную тяжелую совместно с олеиновой или стеариновой кислотой, включает один или несколько следующих компонентов в указанном количестве: (i) одноатомные спирты алифатического ряда в количестве 5-10 мас.%; (ii) смесь полиэтиленгликолевых эфиров в количестве 1-5 мас.%; (iii) керосино-газойлевую фракцию прямой перегонки нефти в количестве 10-32 мас.%., данный состав и пропорции компонентов обеспечивают эффективное пеногашение.

Технический результат достигается тем, что в качестве компонента пеногосящей композиции используется углеводородный растворитель, что обеспечивает эффективное растворение в нем олеиновой кислоты для последующего введения в буровой или тампонажный раствор.

Технический результат достигается тем, что композиция, содержащая углеводородный растворитель совместно с олеиновой кислотой, включает один или несколько следующих компонентов в указанном количестве: (i) одноатомные спирты алифатического ряда в количестве 5-15 мас.%; (ii) смесь полиэтиленгликолевых эфиров в количестве 1-5 мас.%; (iii) керосино-газойлевую фракцию прямой перегонки нефти в количестве 5-20 мас.%, данный состав и пропорции компонентов обеспечивают эффективное пеногашение.

Безопасность и простота процесса приготовления является одним из преимуществ заявленных композиций, т.к. для их получения достаточно простого смешивания компонентов, не требуется применения специального оборудования.

Технический результат достигается тем, что композицию по настоящему изобретению вводят в буровой или тампонажный раствор, что обеспечивает гашение пены в растворе или предотвращения её образования.

Технический результат достигается тем, что композицию по настоящему изобретению вводят в буровой или тампонажный раствор в количестве от 0,01 до 2 % от массы бурового или тампонажного раствора, что обеспечивает эффективное гашение пены и предотвращение ее образования, при этом не происходит перерасхода композиции.

Технический результат достигается тем, что компоненты описанной композиции вводят в буровой или тампонажный раствор отдельно или совместно, что обеспечивает гашение пены в растворе или предотвращения её образования.

Достижение технического результата подтверждается проведёнными исследованиями, описанными в примерах ниже. Для проведения исследований был приготовлен модельный буровой раствор, модельный тампонажный раствор и композиция на основе технической воды и вспенивателя лигносульфаната натрия в концентрации 5%.

Состав модельного бурового раствора:

кальцинированная сода - 2 кг/м3;

каустическая сода - 1,5 кг/м3;

хлористый натрий - 250 кг/м3;

модифицированный крахмал - 20 кг/м3;

полианионная целлюлоза - 2 кг/м3;

биополимер - 4 кг/м3.

Состав модельного тампонажного раствора:

ПЦТ-I-G-CC-1 ГОСТ 1581-2019 - 800 г;

понизитель фильтрации - 0,4 г;

вода - 360 мл.

Анализ эффективности пеногашения проводился по следующей методике. Исходные растворы перемешивались в течение 20 мин, далее закрывались крышкой и выдерживались в течение 24-х ч (для стабилизации параметров). По прошествии времени измерялась начальная плотность растворов (ρ1) без перемешивания по РД 39-00147001-773-2004 п. 3.1.2. После растворы вспенивались на миксере. Растворы объемом 400 мл помещались под миксер и перемешивались с высокой скоростью в течение 20 мин. После перемешивания сливалось 300-350 мл растворов и замерялась плотность нижней части (ρ2) по РД 39-00147001-773-2004 п. 3.1.2. Оставшиеся растворы перемешивались под мешалкой со скоростью 1000-1500 об/мин в течение 30 мин. После перемешивания в растворы добавлялся пеногаситель в объеме 0,34 мл. Растворы с пеногасителем помещались в миксер и перемешивались с высокой скоростью в течение 20 мин. После перемешивания 300-350 мл раствора сливалось и замерялась плотность нижней части (ρ3) по РД 39-00147001-773-2004 п. 3.1.2. Коэффициент эффективности пеногашения определялся по формуле:

%

%

По результатам исследований установлено, что полученные композиции обеспечивают заявленный технический результат.

Перечень таблиц.

Таблица № 1 - Основные физические свойства смолы пиролизной тяжелой.

Пример 1.

В технологическую емкость, оборудованную мешалкой, загрузили смолу пиролизную тяжелую в количестве 94 мас.%, олеиновую кислоту в количестве 7 мас.%, затем осуществляли перемешивание массы в течение 30 мин при нормальной температуре и выгрузку композиции.

Провели 3 опыта:

1. Полученную композицию ввели в модельный тампонажный раствор в количестве 1 % от массы раствора и инициировали пенообразование с помощью мешалки. Эффективность пеногашения составила 82%.

2. Полученную композицию ввели в модельный буровой раствор в количестве 1 % от массы раствора и инициировали пенообразование аналогичным способом. Эффективность пеногашения составила 83%.

3. Полученную композицию ввели в композицию на основе технической воды и вспенивателя лигносульфаната натрия (концентрация 5%) в количестве 1 % от массы раствора и инициировали вспенивание. Эффективность пеногашения составила 82%.

Пример 2.

Осуществляли процесс аналогично процессу, описанному в Примере 1, с тем отличием, что композиция содержала смолу пиролизную тяжелую в количестве 55 мас.% и олеиновую кислоту в количестве 45 мас.%, а в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 92%.

Опыт 2: эффективность пеногашения составила 90%.

Опыт 3: эффективность пеногашения составила 92%.

Пример 3.

Осуществляли процесс аналогично процессу, описанному в Примере 1, с тем отличием, что вместо олеиновой кислоты композиция содержала стеариновую кислоту, а в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 77%.

Опыт 2: эффективность пеногашения составила 79%.

Опыт 3: эффективность пеногашения составила 77%.

Пример 4.

Осуществляли процесс аналогично процессу, описанному в Примере 2, с тем отличием, что вместо олеиновой кислоты композиция содержала стеариновую кислоту, а в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 89%.

Опыт 2: эффективность пеногашения составила 85%.

Опыт 3: эффективность пеногашения составила 90%.

Пример 5.

Осуществляли процесс аналогично процессу, описанному в Примере 1, с тем отличием, что вместо олеиновой кислоты композиция содержала смесь олеиновой и стеариновой кислоты (смешанных в равных пропорциях) в количестве 6 мас.% , а в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 78%.

Опыт 2: эффективность пеногашения составила 78%.

Опыт 3: эффективность пеногашения составила 75%.

Пример 6.

Осуществляли процесс аналогично процессу, описанному в Примере 2, с тем отличием, что вместо олеиновой кислоты композиция содержала смесь олеиновой и стеариновой кислоты (смешанных в равных пропорциях) в количестве 45 мас.% , а в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 92%.

Опыт 2: эффективность пеногашения составила 90%.

Опыт 3: эффективность пеногашения составила 92%.

Пример 7.

Осуществляли процесс аналогично процессу, описанному в Примере 5, с тем отличием, что композиция содержала смолу пиролизную тяжелую в количестве 87 мас.% и дополнительно содержала одноатомные спирты алифатического ряда в количестве 7 мас.%, а именно изопропиловый спирт, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 82%.

Опыт 2: эффективность пеногашения составила 90%.

Опыт 3: эффективность пеногашения составила 78%.

Пример 8.

Осуществляли процесс аналогично процессу, описанному в Примере 5, с тем отличием, что композиция содержала смолу пиролизную тяжелую в количестве 91 мас.% и дополнительно содержала смесь полиэтиленгликолевых эфиров в количестве 3 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 88%.

Опыт 2: эффективность пеногашения составила 92%.

Опыт 3: эффективность пеногашения составила 89%.

Пример 9.

Осуществляли процесс аналогично процессу, описанному в Примере 5, с тем отличием, что композиция содержала смолу пиролизную тяжелую в количестве 73 мас.% и дополнительно содержала керосино-газойлевую фракцию прямой перегонки нефти в количестве 21 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 66%.

Опыт 2: эффективность пеногашения составила 66%.

Опыт 3: эффективность пеногашения составила 64%.

Пример 10.

Осуществляли процесс аналогично процессу, описанному в Примере 5, с тем отличием, что композиция содержала смолу пиролизную тяжелую в количестве 63 мас.% и дополнительно содержала одноатомные спирты алифатического ряда в количестве 7 мас.%, а именно изопропиловый спирт смесь полиэтиленгликолевых эфиров в количестве 3 мас.%, композиция также включала керосино-газойлевую фракцию прямой перегонки нефти в количестве 21 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 60%.

Опыт 2: эффективность пеногашения составила 63%.

Опыт 3: эффективность пеногашения составила 55%.

Пример 11.

Осуществляли процесс аналогично процессу, описанному в Примере 6, с тем отличием, что композиция содержала смолу пиролизную тяжелую в количестве 24 мас.% и дополнительно содержала одноатомные спирты алифатического ряда в количестве 7 мас.%, а именно изопропиловый спирт, смесь полиэтиленгликолевых эфиров в количестве 3 мас.%. Композиция также включала керосино-газойлевую фракцию прямой перегонки нефти в количестве 21 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 62%.

Опыт 2: эффективность пеногашения составила 63%.

Опыт 3: эффективность пеногашения составила 63%.

Пример 12.

В технологическую емкость, оборудованную мешалкой, загрузили углеводородный растворитель в количестве 60 мас.% и олеиновую кислоту в количестве 40 мас.%, в качестве углеводородного растворителя использовали дизельное топливо, затем осуществляли перемешивание массы в течение 30 мин при нормальной температуре и выгрузку композиции.

Провели 3 опыта аналогично опытам, описанным в Примере 1:

Опыт 1: эффективность пеногашения составила 95%.

Опыт 2: эффективность пеногашения составила 93%.

Опыт 3: эффективность пеногашения составила 96%.

Пример 13.

В технологическую емкость, оборудованную мешалкой, загрузили углеводородный растворитель в количестве 60 мас.% и олеиновую кислоту в количестве 40 мас.%, в качестве углеводородного растворителя использовали бензиновую фракцию нефти, затем осуществляли перемешивание массы в течение 30 мин при нормальной температуре и выгрузку композиции.

Провели 3 опыта аналогично опытам, описанным в Примере 1:

Опыт 1: эффективность пеногашения составила 89%.

Опыт 2: эффективность пеногашения составила 90%.

Опыт 3: эффективность пеногашения составила 85%.

Пример 14.

Осуществляли процесс аналогично процессу, описанному в Примере 12, с тем отличием, что композиция содержала углеводородный растворитель в количестве 95 мас.% и олеиновую кислоту в количестве 5 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 82%.

Опыт 2: эффективность пеногашения составила 80%.

Опыт 3: эффективность пеногашения составила 80%.

Пример 15.

Осуществляли процесс аналогично процессу, описанному в Примере 13, с тем отличием, что композиция содержала углеводородный растворитель в количестве 95 мас.% и олеиновую кислоту в количестве 5 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 73%.

Опыт 2: эффективность пеногашения составила 74%.

Опыт 3: эффективность пеногашения составила 68%.

Пример 16.

Осуществляли процесс аналогично процессу, описанному в Примере 12, с тем отличием, что композиция содержала углеводородный растворитель в количестве 53 мас.% и дополнительно содержала одноатомные спирты алифатического ряда в количестве 7 мас.%, а именно изопропиловый спирт, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 95%.

Опыт 2: эффективность пеногашения составила 95%.

Опыт 3: эффективность пеногашения составила 98%.

Пример 17.

Осуществляли процесс аналогично процессу, описанному в Примере 12, с тем отличием, что композиция содержала углеводородный растворитель в количестве 57 мас.% и дополнительно содержала смесь полиэтиленгликолевых эфиров в количестве 3 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 95%.

Опыт 2: эффективность пеногашения составила 96%.

Опыт 3: эффективность пеногашения составила 97%.

Пример 18.

Осуществляли процесс аналогично процессу, описанному в Примере 12, с тем отличием, что композиция содержала углеводородный растворитель в количестве 48 мас.% и дополнительно содержала керосино-газойлевую фракцию прямой перегонки нефти в количестве 12 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 71%.

Опыт 2: эффективность пеногашения составила 75%.

Опыт 3: эффективность пеногашения составила 69%.

Пример 19.

Осуществляли процесс аналогично процессу, описанному в Примере 12, с тем отличием, что композиция содержала углеводородный растворитель в количестве 38 мас.% и дополнительно содержала одноатомные спирты алифатического ряда в количестве 7 мас.%, а именно изопропиловый спирт, смесь полиэтиленгликолевых эфиров в количестве 3 мас.%, Композиция также включала керосино-газойлевую фракцию прямой перегонки нефти в количестве 12 мас.%, в результате опытов получили следующие результаты:

Опыт 1: эффективность пеногашения составила 90%.

Опыт 2: эффективность пеногашения составила 90%.

Опыт 3: эффективность пеногашения составила 88%.

Пример 20

В технологические емкости, оборудованную мешалкой, загрузили три модельных раствора по 1 литру с добавлением пеногасителя 1% (80 г тяжелой смолы пиролизной тяжелой и 70 г олеиновой кислоты) и осуществляли перемешивание в течение 20 мин при высоких скоростях мешалки аналогично примеру 1-19.

После перемешивания наблюдали отсутствие пены в трех образцах. Опыт показывает, что при выполнении способа происходит как гашение пены, так и предотвращение её образования.

Пример 21

Осуществляли процесс аналогично процессу, описанному в Примере 20, с тем отличием, что вместо олеиновой кислоты применяли стеариновой кислоту.

Результаты опыта соответствуют результатам, указанным в Примере 20.

Пример 22

Осуществляли процесс аналогично процессу, описанному в Примере 20, с тем отличием, что вместо олеиновой кислоты применяли смесь олеиновой и стеариновой кислоты, полученную их смешиванием в равных пропорциях.

Результаты опыта соответствуют результатам, указанным в Примере 20.

Пример 23

В технологические емкости, оборудованную мешалкой, загрузили три модельных раствора по 1 литру с добавлением пеногасителя 1% (80 г углеводородного растворителя в виде газойлевой фракции прямой перегонки нефти и 70 г олеиновой кислоты) и осуществляли перемешивание в течение 20 мин при высоких скоростях мешалки аналогично примеру 1-19.

После примешивания наблюдали отсутствие пены в буровом растворе. Опыт показывает, что при выполнении способа происходит как гашение пены, так и предотвращение её образования.

Пример 24

Осуществляли процесс аналогично процессу, описанному в Примере 23 с тем отличием, что в качестве углеводородного растворителя использовали дизельное топливо.

Пример 25

Осуществляли процессы аналогично процессам, описанным в Примерах 20-24, с тем отличием, что указанные вещества вводили в раствор в обратном порядке.

Результаты опыта соответствуют результатам, указанным в Примере 20.

Пример 26

Осуществляли процессы аналогично процессам, описанным в Примерах 20-24, с тем отличием, что указанные вещества вводили в раствор одновременно.

Результаты опыта соответствуют результатам, указанным в Примере 20.

Используемые источники информации:

1. Патент Великобритании GB2543451B. C09K8/48. Пеногасящие композиции и способы снижения пены в буровых растворах / Махмудхани Амир, Э. Уилсон Роберт, Бава Лучана, Рокер Джейкоб. Заяв. 28.02.2012.

2. Патент СССР SU1167192A1. C09K 7/06. Пеногаситель для буровых растворов / Морозов О.А. Заяв. 05.10.1983.

3. Патент РФ RU2155202C2. C09K 7/02, E21B 33/138. Пеногаситель-антивспениватель для буровых и тампонажных растворов. Симоненко Л.И., Анисимов А.А., Злотников Г.П., Полищук А.В., Погорелов Е.В., Гукасова Н.М., Пьянкова И.Е. Заяв. 15.01.1998.

4. Патент РФ RU2495901C2. C09K 8/035, C09K 8/42, C09K 8/58, C09K 8/60. Композиция пеногасителя и способы ее получения и применения / Фалана О. М., Маршалл Э., Замора Ф. Заяв. 16.09.2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОГАСИТЕЛЬ-АНТИВСПЕНИВАТЕЛЬ ДЛЯ БУРОВЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ | 1998 |

|

RU2155202C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2023 |

|

RU2809142C1 |

| СОСТАВ ПЕНОГАСИТЕЛЯ | 1995 |

|

RU2076886C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕНООБРАЗОВАНИЯ В ЩЕЛОЧНЫХ АБСОРБЦИОННЫХ РАСТВОРАХ | 1996 |

|

RU2116107C1 |

| ПЕНОГАСЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЦЕМЕНТИРОВАНИЯ В ПОДЗЕМНОЙ ФОРМАЦИИ | 2012 |

|

RU2594033C2 |

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2023 |

|

RU2839322C2 |

| Пеногаситель для буровых растворов | 1983 |

|

SU1167192A1 |

| Противопенный состав для пищевых производств | 1983 |

|

SU1149999A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ, ИСПОЛЬЗУЕМЫХ ПРИ БУРЕНИИ СКВАЖИН | 2019 |

|

RU2732147C1 |

| Эмульсионный пеногаситель | 1981 |

|

SU965456A1 |

Изобретение относится к области нефтедобывающей промышленности, в частности к композициям и способам для обработки буровых и тампонажных растворов с целью подавления пенообразования и разрушения уже образовавшейся пены. По одному из вариантов осуществления изобретения пеногасящая композиция содержит смолу пиролизную тяжелую и активную добавку, при этом активная добавка представляет собой олеиновую кислоту, стеариновую кислоту или их смесь. По второму варианту осуществления изобретения пеногасящая композиция содержит дизельное топливо или бензиновую фракцию нефти в качестве углеводородного растворителя и активную добавку в виде олеиновой кислоты. Способ снижения пенообразования в буровом или тампонажном растворе включает добавление в буровой и тампонажный раствор данных композиций для подавления пенообразования и разрушения уже образовавшейся пены. Указанные композиции обеспечивают гашение пены и предотвращение пенообразования в буровых и тампонажных растворах с использованием в качестве компонентов доступных и совместимых веществ. 3 н. и 5 з.п. ф-лы, 1 табл.

1. Пеногасящая композиция для бурового или тампонажного раствора, содержащая смолу пиролизную тяжелую и активную добавку, при этом в качестве активной добавки используют олеиновую кислоту, стеариновую кислоту или их смесь.

2. Пеногасящая композиция по п. 1, отличающаяся тем, что содержит указанные компоненты в следующем соотношении, мас.%:

смола пиролизная тяжелая - 55-94,

активная добавка - 6-45.

3. Пеногасящая композиция по п. 2, отличающаяся тем, что дополнительно содержит один или несколько компонентов: одноатомные спирты алифатического ряда в количестве 5-10 мас.%; смесь полиэтиленгликолевых эфиров в количестве 1-5 мас.%; керосино-газойлевую фракцию прямой перегонки нефти в количестве 10-32 мас.%.

4. Пеногасящая композиция для бурового или тампонажного раствора, содержащая дизельное топливо или бензиновую фракцию нефти в качестве углеводородного растворителя и активную добавку в виде олеиновой кислоты.

5. Пеногасящая композиция по п. 4, отличающаяся тем, что содержит указанные компоненты в следующем соотношении, мас.%:

углеводородный растворитель - 60-95,

активная добавка - 5-40.

6. Пеногасящая композиция по п. 5, отличающаяся тем, что дополнительно содержит один или несколько компонентов: одноатомные спирты алифатического ряда в количестве 5-15 мас.%; смесь полиэтиленгликолевых эфиров в количестве 1-5 мас.%; керосино-газойлевую фракцию прямой перегонки нефти в количестве 5-20 мас.%.

7. Способ снижения пенообразования или разрушения пены в буровом или тампонажном растворе, включающий добавление в буровой или тампонажный раствор пеногасящей композиции, содержащей смолу пиролизную тяжелую и активную добавку, где в качестве активной добавки используют олеиновую кислоту, стеариновую кислоту или их смесь, или пеногасящей композиции, содержащей дизельное топливо или бензиновую фракцию нефти в качестве углеводородного растворителя и активную добавку в виде олеиновой кислоты.

8. Способ по п. 7, отличающийся тем, что композицию вводят в количестве от 0,01 до 2 % от массы бурового или тампонажного раствора.

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2742421C1 |

| 0 |

|

SU162478A1 | |

| ПЕНОГАСЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЦЕМЕНТИРОВАНИЯ В ПОДЗЕМНОЙ ФОРМАЦИИ | 2012 |

|

RU2594033C2 |

| Буровой раствор | 2002 |

|

RU2222566C1 |

| СМАЗОЧНАЯ ДОБАВКА СДБ-М ДЛЯ БУРОВЫХ РАСТВОРОВ | 2001 |

|

RU2200181C2 |

| ПРЕДОХРАНИТЕЛЬНО-ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2304754C2 |

| EP 3242920 A1, 15.11.2017 | |||

| US 11377613 B2, 05.07.2022. | |||

Авторы

Даты

2025-02-03—Публикация

2024-03-29—Подача