Настоящее изобретение относится к фильтру, пригодному для фильтрации расплавленного металла, такого как сталь, и к способу получения указанного фильтра.

Расплавленные металлы обычно содержат твердые вещества, такие как оксиды металла и другие примеси, которые могут привести к тому, что конечный литой продукт будет иметь нежелательные характеристики. Для удаления этих примесей из расплавленного металла в процессе литья были разработаны фильтры. Обычно эти фильтры изготавливаются из тугоплавких материалов, таких как керамические материалы, чтобы выдерживать высокие температуры, связанные с расплавленными металлами.

Различные типы огнеупорных фильтров включают ячеистые и прессованные фильтры. Ячеистые фильтры формируются методом экструзии, например, путем экструзии пластичного керамического тела через фильеру, перед сушкой, резкой и обжигом полученной структуры в печи. Ячеистые фильтры обычно содержат квадратные параллельные ячейки, проходящие в глубине фильтра. Прессованные фильтры изготавливаются путем продавливания фасонных штифтов через пластиковое керамическое тело в фасонной матрице и обычно имеют круглые параллельные отверстия, проходящие через тело фильтра. Ни один из этих типов фильтров не обеспечивает извилистого прохождения расплавленного металла через конструкцию.

Предпочтительные огнеупорные фильтры имеют пенообразный внешний вид и в индустрии фильтрации металлов называются пенофильтрами, которые обычно представляют собой керамические пенофильтры. Получение керамических пенных фильтров описано в ЕР 0412673 А2 и ЕР 0649334 А1. Обычно пену с открытыми ячейками (например, сетчатый пенополиуретан) пропитывают водной суспензией из тугоплавких частиц и связующего. Пропитанную пену сжимают для удаления избытка суспензии, а затем сушат и обжигают, чтобы выжечь органическую пену и спечь огнеупорные частицы и связующее в покрытии из суспензии. Таким образом, образуется твердая керамическая пена, имеющая множество взаимосвязанных пустот, имеющих по существу ту же структурную конфигурацию, что и исходная пена.

Совсем недавно стало возможным создавать сложные

керамические структуры, такие как фильтры, с помощью 3D-печати (также известной как аддитивное производство). Как правило, последовательные слои материала формируются под компьютерным управлением, например, на основе виртуальной 3D- или CAD-модели. Чтобы сформировать керамический объект с помощью 3D-печати, исходная структура, сформированная с помощью 3D-принтера, должна быть обжигаема при высокой температуре (например, около 1500-1700°C), чтобы спекать или плавить керамический материал.

Пенофильтры на основе диоксида циркония широко используются при разливке стали, поскольку они способны выдерживать требуемые высокие температуры. Фильтры на основе диоксида циркония обычно имеют очень высокий уровень содержания диоксида циркония, например, до 95% диоксида циркония по весу. Однако диоксид циркония очень дорог, а хрупкость пенофильтров на основе диоксида циркония может привести к отколу от фильтра мелких кусочков, что приведет к загрязнению отливки. Циркониевые фильтры также плотные и их трудно загрунтовать, поэтому перед фильтрацией расплавленный металл необходимо нагреть до более высокой температуры.

Настоящее изобретение было разработано с учетом этих проблем и направлено на снижение хрупкости, плотности и стоимости фильтра за счет уменьшения количества диоксида циркония в фильтре.

Согласно первому аспекту настоящего изобретения предусмотрен огнеупорный фильтр для фильтрации расплавленной стали, огнеупорный фильтр содержащий огнеупорный материал, где указанный огнеупорный материал содержит: 60-90 мас.% оксида алюминия; 8-30 мас.% диоксида циркония; и 3-20 мас.% оксида магния.

В некоторых вариантах огнеупорный материал содержит от 65 до 80 мас.% или от 70 до 75 мас.% оксида алюминия.

В некоторых вариантах огнеупорный материал содержит от 10 до 25 мас.% или от 15 до 20 мас.% диоксида циркония.

В некоторых вариантах огнеупорный материал содержит от 5 до 15 мас.% или от 7,5 до 10 мас.% оксида магния.

В некоторых вариантах огнеупорный материал содержит от 70 до 75 мас.% оксида алюминия, от 15 до 20 мас.% диоксида циркония и от 5 до 12,5 мас.% оксида магния.

В некоторых вариантах огнеупорный материал содержит 75 мас.% оксида алюминия, 20 мас.% диоксида циркония и 5 мас.% оксида магния.

В некоторых вариантах осуществления оксид магния частично или полностью замещается диоксидом церия.

В некоторых вариантах огнеупорный материал дополнительно содержит диоксид титана. В некоторых вариантах осуществления огнеупорный материал содержит до 0,5 мас.%, до 1 мас.%, до 1,5 мас.%, до 2 мас.%, до 3 мас.%, до 4 мас.% или до 5 мас.% диоксида титана.

В некоторых вариантах осуществления огнеупорный фильтр представляет собой пенный фильтр, имеющий сеть или решетку из соединяющихся нитей, которые образуют между ними соединяющиеся поры или пустоты, так что через фильтр проходит множество извилистых каналов. В других вариантах осуществления огнеупорный фильтр представляет собой ячеистый или прессованный фильтр.

Огнеупорный фильтр - это фильтр, способный выдерживать повышенные температуры. Огнеупорный фильтр по настоящему изобретению должен быть способен выдерживать термический удар при нагревании до высоких температур, необходимых для расплавленного металла, и физически выдерживать механический удар от воздействия расплавленного металла, в частности расплавленной стали. Здесь описаны испытания, предназначенные для измерения этих свойств, включая прочность фильтра на сжатие и способность выдерживать воздействие расплавленного металла.

В частности, огнеупорный фильтр по настоящему изобретению должен быть пригоден для фильтрации расплавленной стали, которая может иметь температуру, например, 1500°C или выше. Фильтр также может быть пригоден для фильтрации других расплавленных металлов, таких как титан и его сплавы.

Огнеупорный фильтр может иметь прочность на сжатие не менее 4, не менее 4,5 или не менее 5 МПа. В некоторых вариантах прочность на сжатие составляет не более 8, не более 7 или не более 6 МПа. «Прочность на сжатие» может также упоминаться здесь как «прочность на раздавливание» фильтра.

Огнеупорный фильтр может быть пригоден для фильтрации по меньшей мере 30 кг, по меньшей мере 40 кг, по меньшей мере 50 кг, по меньшей мере 70 кг, по меньшей мере 100 кг, по меньшей мере 200 кг, по меньшей мере 400 кг или по меньшей мере 600 кг расплавленной стали в соответствии с описанным здесь способом.

В некоторых вариантах осуществления огнеупорный материал содержит менее 1 мас.%, менее 0,8 мас.%, менее 0,5 мас.%, менее 0,3 мас.%, менее 0,2 мас.% или менее 0,1 мас.% диоксида кремния. В некоторых вариантах огнеупорный материал по существу свободен от диоксида кремния, за исключением неизбежных примесей, которые обычно могут присутствовать в огнеупорных материалах. Уменьшение или устранение диоксида кремния является выгодным, поскольку присутствие диоксида кремния может привести к образованию легкоплавких частиц, которые могут снизить прочность фильтра при нагревании, что, в свою очередь, может вызвать деформацию и поломку фильтра. Это важно для фильтрации металлов с высокой температурой плавления, таких как сталь и титан.

Огнеупорный фильтр имеет, по меньшей мере, одну первую поверхность, образующую боковую поверхность фильтра, и две противоположные вторые поверхности, образующие сквозные поверхности фильтра. Фильтр может иметь круглое, квадратное или прямоугольное поперечное сечение. Фильтр, имеющий круглое поперечное сечение, будет иметь только одну первую поверхность, тогда как фильтр, имеющий квадратное или прямоугольное поперечное сечение, будет иметь четыре первые поверхности.

В некоторых вариантах осуществления каждая из вторых поверхностей имеет площадь не более 200 см2, не более 300 см2, не более 400 см2 или не более 500 см2. Предпочтительно, чтобы каждая из вторых поверхностей имела площадь по меньшей мере 10 см2, по меньшей мере 25 см2 или по меньшей мере 50 см2.

В некоторых вариантах осуществления каждая из вторых поверхностей имеет площадь не более 100 см2. В таких вариантах осуществления огнеупорный фильтр может иметь вес не более 170 г, не более 160 г или не более 150 г. В некоторых вариантах осуществления фильтр имеет вес от 140 до 170 г или от 140 до 150 г.

В некоторых вариантах осуществления каждая из вторых поверхностей имеет площадь не более 70 см2. В таких вариантах осуществления огнеупорный фильтр может иметь вес не более 100 г, не более 90 г или не более 80 г. В некоторых вариантах осуществления фильтр имеет вес от 70 до 100 г или от 70 до 80 г.

Следовательно, плотность керамики в заявляемом в настоящее время фильтре ниже, чем у фильтров на основе диоксида циркония, и поэтому настоящее изобретение обеспечивает легкий, но прочный фильтр для фильтрации расплавленной стали.

Огнеупорный фильтр по изобретению может быть фильтром из огнеупорной пены. Получение фильтров из огнеупорной пены описано в ЕР 0412673 А2 и ЕР 0649334 А1. Обычно пену с открытыми ячейками (например, сетчатый пенополиуретан) пропитывают водной суспензией из тугоплавких частиц и связующего. Пропитанную пену сжимают для удаления избытка суспензии, а затем сушат и обжигают, чтобы выжечь органическую пену и спечь огнеупорные частицы и связующее в покрытии из суспензии. Таким образом, образуется твердая керамическая пена, имеющая множество взаимосвязанных пустот, имеющих по существу ту же структурную конфигурацию, что и исходная пена.

Альтернативно, огнеупорный фильтр может быть получен из прекурсора фильтра, сформированного с помощью 3D-печати (также известной как технология послойного синтеза).

В некоторых вариантах осуществления фильтр имеет по меньшей мере одну закрытую кромку. Под “закрытым кромкой” следует понимать, что большинство пор, по меньшей мере, на одной из первых поверхностей закрыты или заблокированы, например, покрытием. В вариантах осуществления, где фильтр содержит более одной первой поверхности, поры на некоторых или всех первых поверхностях могут быть закрыты. В вариантах осуществления, где первая поверхность (в случае круглого фильтра, имеющего только одну первую поверхность) или все первые поверхности (в случае квадратных или прямоугольных фильтров) закрыты, фильтр может быть описан как «каркасный». Закрытая кромка или каркас могут помочь увеличить прочность фильтра. US4568595, US4331621 и WO2011/114080 описывают примеры получения фильтров с закрытыми кромками. Использование каркасных фильтров может повысить производительность за счет значительного увеличения массы металла, которую способен выдержать фильтр. В некоторых случаях было обнаружено, что каркасные фильтры увеличивают пропускную способность фильтра с 30 кг до 100 кг до выхода из строя. В некоторых вариантах осуществления, где фильтр уже имеет внутреннюю емкость более 100 кг металла, каркас фильтра не обязательно требуется для прочности, но может помочь дополнительно повысить улучшенные характеристики хрупкости, достигаемые композицией по настоящему изобретению.

Согласно второму аспекту изобретения предлагается порошкообразная композиция, содержащая 60-90 мас.% оксида алюминия; 8-30 мас.% диоксида циркония; и 3-20 мас.% оксида магния, при этом порошкообразная композиция содержит менее 12,5% реакционноспособного оксида алюминия, кальцинированного оксида алюминия или их смеси.

В некоторых вариантах порошкообразная композиция содержит от 65 до 80 мас.% или от 70 до 75 мас.% оксида алюминия.

В некоторых вариантах порошкообразная композиция содержит от 10 до 25 мас.% или от 15 до 20 мас.% диоксида циркония.

В некоторых вариантах порошкообразная композиция содержит от 5 до 12,5 мас.% или от 7,5 до 10 мас.% оксида магния.

В некоторых вариантах порошкообразная композиция содержит от 70 до 75 мас.% оксида алюминия, от 15 до 20 мас.% диоксида циркония и от 5 до 12,5 мас.% оксида магния.

В некоторых вариантах порошкообразная композиция содержит 75 мас.% оксида алюминия, 20 мас.% диоксида циркония и 5 мас.% оксида магния.

В некоторых вариантах осуществления оксид магния частично или полностью замещается диоксидом церия.

Порошкообразная композиция содержит менее 12,5 мас.% реакционноспособного оксида алюминия, прокаленного оксида алюминия или их смеси, остальная часть оксида алюминия представляет собой пластинчатый оксид алюминия. В некоторых вариантах порошкообразная композиция содержит не более 10 мас.% реакционноспособного и/или кальцинированного оксида алюминия или не более 5% реакционноспособного и/или кальцинированного оксида алюминия. В некоторых вариантах порошкообразная композиция содержит только пластинчатый оксид алюминия и свободна от реакционноспособного или кальцинированного оксида алюминия. Порошкообразная композиция может содержать от 0 до 10 мас.%, от 1 до 9 мас.% или от 2 до 8 мас.% (например, 5 мас.%) реакционноспособного оксида алюминия, обожженного оксида алюминия или их смеси. Порошкообразная композиция может содержать по меньшей мере 60 мас.%, по меньшей мере 65 мас.%, по меньшей мере 70 мас.% или по меньшей мере 75% пластинчатого оксида алюминия.

В общих чертах реакционноспособный оксид алюминия имеет более «пушистую» или «перистую» текстуру из-за методов осаждения, используемых для его получения. Таким образом, реактивный оксид алюминия поглощает больше воды, чем пластинчатый оксид алюминия (известный более высокой потребностью в воде), что приводит к большей усадке после обжига. Это, в свою очередь, может снизить прочность полученного фильтра. При формировании суспензии более высокие количества реакционноспособного оксида алюминия в порошкообразной композиции также могут затруднить перекачку и обработку суспензии из-за уменьшения потока.

В некоторых вариантах порошкообразная композиция содержит менее 1 мас.%, менее 0,8 мас.% или менее 0,5 мас.% оксида кремния. В некоторых вариантах порошкообразная композиция по существу свободна от оксида кремния.

В некоторых вариантах осуществления диоксид циркония представляет собой реакционноспособный диоксид циркония.

В некоторых вариантах порошкообразная композиция содержит 70 мас.% пластинчатого оксида алюминия, 5 мас.% реакционноспособного или прокаленного оксида алюминия, 20 мас.% диоксида циркония и 5 мас.% оксида магния.

Пластинчатый оксид алюминия, присутствующий в порошкообразной композиции, может иметь размер частиц D50 менее 500 мкм, менее 400 мкм, менее 300 мкм, менее 200 мкм, менее 100 мкм или менее 50 мкм. В некоторых вариантах осуществления пластинчатый оксид алюминия имеет размер частиц D50 по меньшей мере 20 мкм, по меньшей мере 30 мкм, по меньшей мере 40 мкм, по меньшей мере 50 мкм, по меньшей мере 100 мкм или по меньшей мере 200 мкм. В некоторых вариантах осуществления пластинчатый оксид алюминия имеет размер частиц D50 от 20 до 500 мкм, от 40 до 400 мкм или от 40 до 300 мкм.

В некоторых вариантах осуществления пластинчатый оксид алюминия содержит смесь оксида алюминия различного гранулометрического состава. В некоторых вариантах осуществления пластинчатый оксид алюминия содержит смесь пластинчатого оксида алюминия более мелкого гранулометрического состава (например, имеющего размер частиц D50 менее 50 мкм или от 20 до 50 мкм) и табличного оксида алюминия более крупного гранулометрического состава (например, имеющего размер частиц D50 от 100 до 500 мкм). В некоторых вариантах осуществления пластинчатый оксид алюминия более мелкого гранулометрического состава имеет размер частиц D50 около 40 мкм, а оксид алюминия более крупного гранулометрического состава имеет размер частиц D50 около 200 мкм. В некоторых вариантах осуществления соотношение более мелкого гранулометрического состава к более крупному гранулометрическому составу табличного оксида алюминия составляет от 20:80 до 80:20, от 30:70 до 70:30, от 40:60 до 60:40 или 50:50.

Композиции, содержащие табличный оксид алюминия более грубого гранулометрического состава (например, D50 с размерами частиц от 100 до 500 мкм или около 200 мкм), могут проявлять чрезвычайно низкую потребность в воде и производить более прочные фильтры с емкостью расплавленного металла, значительно превышающей 100 кг металла, например 600 кг металла. Следовательно, композиции, содержащие табличный оксид алюминия более грубого гранулометрического состава, могут быть использованы для получения фильтров большего размера (например, фильтров, у которых первые поверхности имеют диаметр около 150 мм или площадь до 500 см2).

Табличный оксид алюминия может иметь удельную площадь поверхности (SSA) не более 1,0, не более 0,8, не более 0,5 или не более 0,3 м2/г. Удельную площадь поверхности можно охарактеризовать стандартными методами, например методом адсорбции азота Брунауэра-Эммета-Теллера (ISO 9277:2010).

Реакционноспособный и/или прокаленный оксид алюминия, если он присутствует в порошкообразной композиции, может иметь размер частиц D50 менее 20 мкм, менее 10 мкм, менее 5 мкм или менее 3 мкм, менее 2 мкм или менее 1 мкм.

Реакционноспособный и/или прокаленный оксид алюминия может иметь удельную площадь поверхности (SSA) не более 5, не более 3, не более 2 или не более 1 м2/г.

Оксид магния, присутствующий в порошкообразной композиции, может иметь размер частиц D50 менее 50 мкм или менее 30 мкм, например 20 мкм.

Оксид магния может иметь удельную площадь поверхности (SSA) не более 10, не более 5, не более 3 или не более 2 м2/г.

Диоксид циркония, присутствующий в порошкообразной композиции, может иметь размер частиц D50 менее 10 мкм, менее 5 мкм, менее 3 мкм, менее 1 мкм или менее 0,5 мкм.

Диоксид циркония может иметь удельную площадь поверхности (SSA) не более 10, не более 8, не более 6 или не более 3 м2/г.

Может быть выгодно, чтобы порошкообразная композиция имела широкий диапазон размеров частиц. Например, порошкообразная композиция может содержать относительно крупные частицы пластинчатого оксида алюминия (например, D50 от 40 мкм до 200 мкм) и относительно мелкие частицы диоксида циркония (например, D50 0,4 мкм). Мелкие частицы диоксида циркония действуют как связующее и образуют комплексы с оксидом алюминия. В некоторых вариантах осуществления может быть использован более крупный сорт диоксида циркония (например, имеющий размер частиц D50 от 5 до 20 мкм), либо сам по себе, либо в сочетании с более мелким сортом диоксида циркония (например, D50 менее 1 мкм). Однако в таких вариантах количество диоксида циркония более крупного помола в порошкообразной композиции предпочтительно должно составлять менее 15 мас.%.

В некоторых вариантах порошкообразная композиция содержит диоксид титана. В некоторых вариантах порошкообразная композиция содержит до 0,5 мас.%, до 1 мас.%, до 1,5 мас.%, до 2 мас.%, до 3 мас.%, до 4 мас.% или до 5 мас.% диоксида титана. Добавление диоксида титана к порошкообразной композиции может дополнительно повысить холодостойкость, металлоемкость и хрупкость фильтра.

Диоксид титана также может вызвать небольшое увеличение усадки фильтра во время обжига, но без сопутствующей потери прочности. Этот эффект может быть особенно полезен в композициях, содержащих табличный оксид алюминия более грубого гранулометрического состава (например, 200 мкм), которые проявляют очень небольшую усадку после обжига и, таким образом, могут не давать готовый фильтр, имеющий точные размеры или размер пор, требуемые при получении с использованием прекурсора пены стандартного размера. Добавление диоксида титана к композициям, содержащим табличный оксид алюминия более грубого гранулометрического состава, может, следовательно, позволить адаптировать размеры конечного фильтра к требованиям, устранить необходимость в запасе прекурсоров пены специального размера и позволить использовать прекурсоры пены стандартного размера для получения фильтра.

В соответствии с третьим аспектом настоящего изобретения предусмотрено использование порошкообразной композиции в соответствии со вторым аспектом для формирования огнеупорного фильтра.

В соответствии с четвертым аспектом настоящего изобретения предложен способ получения огнеупорного фильтра, включающий:

обеспечение порошкообразной композиции в соответствии со вторым аспектом изобретения;

формирование прекурсора фильтра из порошкообразной композиции и жидкого компонента; и

обжиг прекурсора фильтра с образованием огнеупорного фильтра.

В некоторых вариантах осуществления стадия формирования прекурсора фильтра включает пропитку сетчатой пенной подложки суспензией, содержащей порошкообразную композицию и жидкий компонент, для образования прекурсора фильтра.

Пропитка пенных подложек огнеупорной суспензией хорошо известна в данной области техники. Сетчатая пенная подложка может быть пропитана суспензией путем распыления, пропитки валиком, погружения, центрифугирования или любой их комбинации. Избыток суспензии может быть удален прессованием и/или прокаткой и/или центрифугированием.

В некоторых вариантах осуществления суспензию наносят комбинацией вальцовки (например, 60 мас.% суспензии можно наносить валиком) и распыления (например, 40 мас.% суспензии можно наносить распылением).

Следует понимать, что вязкость суспензии, возможно, потребуется регулировать в соответствии со способом пропитки, и специалист будет способен регулировать вязкость по мере необходимости. Например, для пропитки роликов суспензия может иметь вязкость от 25 до 100, от 35 до 60, от 40 до 55 или от 45 до 49 Па⋅С. Для нанесения суспензии путем распыления или погружения суспензия может иметь вязкость от 1 до 5, от 1,5 до 4 или от 2 до 3,1 Па⋅с. Для центрифугирования суспензия может иметь вязкость от 2 до 50 Па⋅с.

Суспензия может быть образована путем смешивания порошкообразной композиции по меньшей мере с одним жидким компонентом. Таким образом, способ может дополнительно включать объединение порошкообразной композиции и, по меньшей мере, одного жидкого компонента с образованием суспензии.

Жидкий компонент в суспензии может содержать любой подходящий жидкий разбавитель, например воду, метанол, этанол или петролейный эфир. Однако обычно используется вода, поскольку она обеспечивает получение суспензий, обладающих хорошими свойствами покрытия и безопасных для окружающей среды.

Одна или несколько добавок также могут быть добавлены к суспензии для изменения ее реологических свойств. Применение таких добавок при получении фильтров хорошо известно в данной области, и они включают: вспомогательные вещества для суспензии, такие как глины; антипенные агенты, такие как жидкости на основе силикона; связующие, такие как поливинилацетат (ПВС); диспергаторы, такие как лигносульфонаты и/или карбоновые кислоты; модификаторы вязкости, такие как ксантановая камедь; и увлажнители, такие как пропиленгликоль.

Сетчатая пенная подложка может представлять собой полимерную пену, такую как полиэфир, полиуретан (включая полиэфир-полиуретан и полиэфир-полиуретан) или целлюлозную пену. Сетчатая пенная подложка служит шаблоном для полученного фильтра, поэтому ее пористость указывает на пористость полученного фильтра. Пористость может быть определена в терминах количества пор и объемного процента пустот (пор) в подложке. Пористость пенного фильтра обычно определяется в терминах количества пор на погонный дюйм (ppi), а для металлургических применений пористость обычно колеблется от 5 ppi до 60 ppi, обычно от 10 ppi до 30 ppi для большинства применений в литейном производстве. В литейной промышленности ссылка на ppi фильтра, строго говоря, является ссылкой на ppi пенной подложки, из которой он был получен.

Сетчатая пенная подложка, используемая в вариантах осуществления изобретения, может иметь пористость от 5 ppi до 40 ppi, от 8 до 30 ppi или от 10 до 20 ppi, например 15 ppi.

Подобно огнеупорному фильтру, для формирования которого он используется, сетчатая пенная подложка имеет по меньшей мере одну первую поверхность, которая в конечном итоге образует боковую поверхность фильтра, и две противоположные вторые поверхности, которые образуют сквозные поверхности фильтра.

В некоторых вариантах осуществления способ дополнительно включает формирование замкнутой кромки на сетчатой пенной подложке. Закрытая кромка может быть сформирована путем нанесения органического покрытия по меньшей мере на одну первую поверхность сетчатой пенной подложки перед пропиткой пенной подложки суспензией. При обжиге органический материал выгорает, оставляя после себя закрытую кромку. Органическое покрытие может быть нанесено, например, путем распыления органических (например, полиуретановых) волокон по меньшей мере на одну первую поверхность сетчатой пенной подложки. Альтернативно, покрытие может быть нанесено пропиткой, путем обертывания по меньшей мере одной первой поверхности полосой органического материала покрытия или путем расплавления кромки сетчатой пенной подложки. Это приводит к образованию единой замкнутой кромки, которая неотличима от тела фильтра.

В некоторых вариантах осуществления стадия формирования прекурсора фильтра включает 3D-печать.

3D-печать - это хорошо известная технология, включающая в себя множество различных методов и процессов для получения 3D-объектов с использованием различных материалов. Термин «3D-печать» часто используется как синоним «технологии послойного синтеза». Как правило, в процессе 3D-печати последовательные слои материала формируются под компьютерным управлением, например, на основе виртуального или CAD-проекта, что может позволить создать объект по существу любой формы или геометрии. Использование 3D-печати для формирования сложных структур, таких как огнеупорные фильтры, желательно, поскольку этот метод позволяет точно контролировать размер и форму пор, а также траектории потока фильтра. 3D-печать также может быть использована для формирования последовательных правильных форм.

Прекурсор фильтра может быть сформирован с использованием любой подходящей технологии 3D-печати/технологии послойного синтеза. Примеры подходящих способов включают экструзионное напыление, сплавление в порошковом слое, моделирование напыления плавлением и керамическую струйную печать.

В некоторых вариантах осуществления, например, при моделировании методом наплавления и керамической струйной печати, 3D-печать выполняется путем предварительного смешивания порошкообразной композиции и жидкого компонента перед нанесением. В таких вариантах осуществления способ может включать смешивание порошкообразной композиции и жидкого компонента для получения пасты или суспензии, а затем придание пасте или суспензии формы с использованием 3D-принтера для формирования прекурсора фильтра.

В некоторых альтернативных вариантах осуществления, например, при сплавлении в порошковом слое, 3D-печать выполняется путем нанесения порошкообразной композиции, а затем нанесения жидкого компонента с помощью 3D-принтера на выбранные области нанесенной порошкообразной композиции. Жидкий компонент (который может быть жидким растворителем или связующим) может избирательно связывать слой порошкообразной композиции в областях, на которые наносится жидкий компонент. Сыпучий порошок может быть удален выдуванием или пылесосом. Затем процесс может быть повторен для создания прекурсора 3D-фильтра.

В некоторых вариантах осуществления способ дополнительно включает удаление связующего прекурсора фильтра. Удаление связующего может быть выполнено в вариантах осуществления, в которых прекурсор фильтра был сформирован с использованием органического связующего, что может потребоваться в некоторых процессах 3D-печати.

Удаление связующего может быть осуществлено путем нагревания прекурсора фильтра при температуре до 400°C. Постоянное повышение температуры может быть применено в течение периода времени от 2 до 10 или от 3 до 8 часов, например, 5 часов. Процесс удаления связующего может быть включен в стадию обжига, или он может быть отдельным этапом способа формирования огнеупорного фильтра. Дискретный этап удаления связующего может быть полезен для больших фильтров.

В некоторых вариантах осуществления способ дополнительно включает сушку прекурсора фильтра перед обжигом. Стадия сушки является выгодной, когда прекурсор фильтра образуется из водной смеси. Сушку можно проводить (например, в печи) при температуре от 110 до 200°C. При температуре выше 180°C любые присутствующие органические вещества, такие как сетчатая пенная подложка и органические связующие, будут выгорать. Таким образом, сушка при более высоких температурах осуществляется в течение более короткого периода времени, чем при более низких температурах. Например, при 110°C сушку можно проводить в течение 60 минут, тогда как при 180 °C это может занять всего 5 минут.

Прекурсор фильтра может обжигаться при температуре от 1500 до 1700°C. В некоторых вариантах осуществления прекурсор фильтра обжигают при температуре более 1500°C, при температуре более 1550°C или при температуре от 1550 до 1650°C, например 1600°C. Обжиг может осуществляться в течение по меньшей мере 30 минут, например, от 0,5 до 5 часов или от 1 до 3 часов, например, около 2 часов. В некоторых вариантах осуществления прекурсор фильтра обжигают в окислительной атмосфере, например в атмосфере, содержащей более 0,5% кислорода.

Варианты осуществления изобретения теперь будут описаны в качестве примера и со ссылкой на прилагаемые фигуры, на которых:

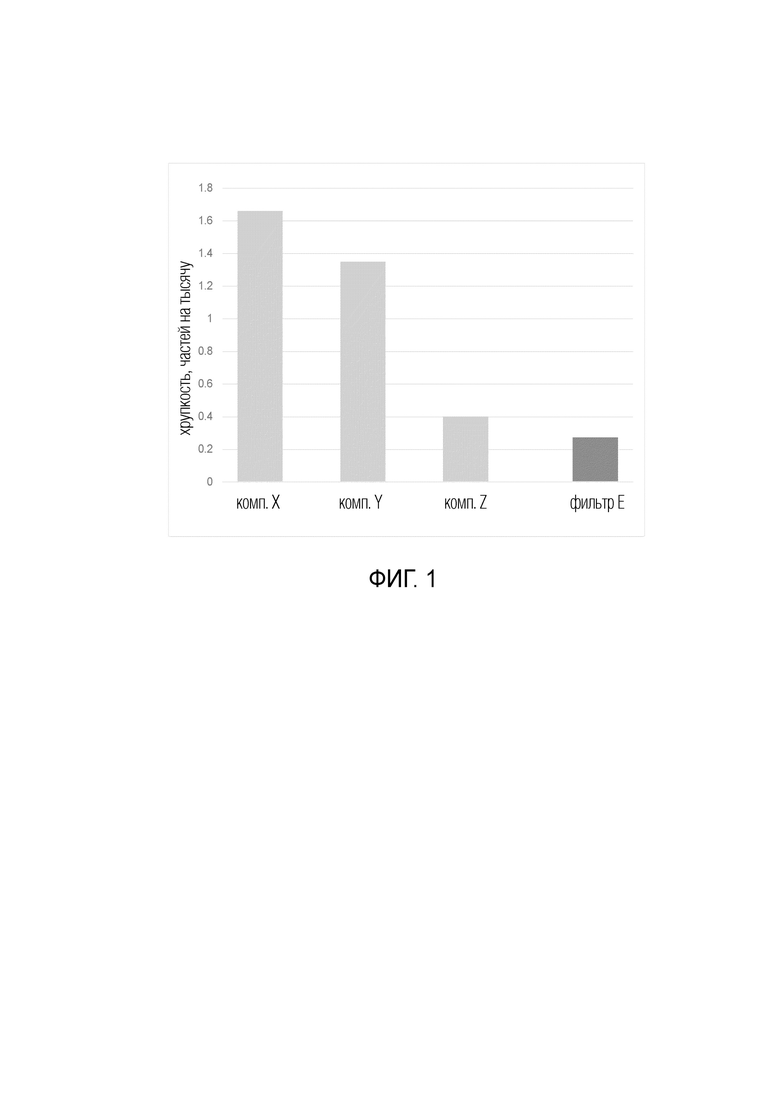

Фигура 1 представляет собой график, показывающий хрупкость огнеупорных фильтров, измеренную по уровню разрушенных частиц фильтрующего материала после вибрации.

Пример 1

Получение огнеупорного фильтра

Кусок сетчатого пенополиуретана пропитывали суспензией с использованием комбинации роликов и распыления до тех пор, пока не был достигнут желаемый вес. Суспензия состояла примерно на 90% из порошкообразной композиции и 10% модификаторов реологии (антипенообразователей, диспергаторов, увлажнителей, связующих и модификаторов вязкости). Воду добавляли таким образом, чтобы придать суспензии требуемую вязкость.

Пропитанный кусок пены затем сушили в печи, установленной при температуре 150°C, перед обжигом. Обжиг проводили в туннельной (непрерывной) печи, установленной при температуре 1620°C.

Прочность на холодное сжатие

Испытание на прочность при холодном сжатии используется для оценки прочности фильтра на сжатие при комнатной температуре. Прочность на холодное сжатие определяли с использованием метода испытаний, указанного Немецкой литейной ассоциацией (Директива BDG (Bundesverband der Deutschen Giesserei-Industrie) P100, издание от сентября 2012 года), в соответствии с DIN EN 993-5: Методы испытаний плотных фасонных огнеупорных изделий - Часть 5: Определение прочности на холодное сжатие. Вкратце, огнеупорный фильтр (100 ⋅ 100 ⋅ 25 мм, 10 ppi, без рамки), приготовленный, как описано выше, был установлен на подставке диаметром 25 мм. Используя плунжер того же диаметра, фильтр подвергали нагрузке со скоростью 20 мм/мин до тех пор, пока не произошла поломка. Результирующее максимальное усилие использовалось для определения прочности на холодное сжатие.

Испытание на заливку металла

Расплавленную нержавеющую сталь при температуре 1610-1620°C заливали через огнеупорный фильтр (100×100 x 25 мм, 10 ppi, без рамы), приготовленный, как описано выше. Фильтр удерживался на двусторонней подставке и располагался на расстоянии 700 мм под ковшом для донной заливки с соплом диаметром 30 мм. Фильтр считался прошедшим это испытание, если он оставался неповрежденным и не разрывался при проливании через фильтр не менее 30 кг расплавленной нержавеющей стали.

Результаты

Фильтры (без рамы), имеющие размеры 100×100 x 25 мм, были получены из кусков пенополиуретана с сеткой 8 ppi, используя метод, описанный выше. Фильтры были получены с использованием различных порошковых композиций в соответствии с рецептурами, приведенными в таблице 1 ниже.

Прочность фильтров на сжатие и их способность выдерживать испытание на заливку расплавленной стали были проверены, как описано выше. Результаты приведены в таблице 1.

Таблица 1

(мас.%)

(мас.%)

(мас.%)

(МПа)

(30 кг)

(150 кг)

(30 кг)

(50 кг)

(50 кг)

(30 кг)

(50 кг)

(50 кг)

(50 кг)

(50 кг)

(30 кг)

(50 кг)

(100 кг)

(50 кг)

(30 кг)

(30 кг)

(50 кг)

a D50: 0,4 мкм; b Диоксид кремния; c Оксид церия; d Оксид иттрия

Фильтры, полученные с использованием композиций A-C, которые не содержали оксида магния, не выдержали испытания расплавленной сталью и разорвались при ударе. Композиции D-J, которые содержали от 3 до 20 мас.% оксида магния и 67,5-77 мас.% оксида алюминия, прошли испытание расплавленной сталью. Композиции K-P, которые содержали 8-30 мас.% диоксида циркония (D50 0,4 мкм), также прошли испытание расплавленной сталью.

Было обнаружено, что композиция E, которая включала 5 мас.% оксида магния, 20 мас.% диоксида циркония (D50 0,4 мкм), 70 мас.% пластинчатого оксида алюминия и 5 мас.% реакционноспособного оксида алюминия, дает прочный фильтр, способный выдерживать до 150 кг расплавленной стали. Композиция Q, которая включала реакционноспособный оксид алюминия с меньшим размером частиц D50 (0,4 мкм против 2,5 мкм для композиции E), также показала хорошую прочность в испытании на заливку металла.

Композиции R-W показали, что фильтры, содержащие более высокие уровни реакционноспособного оксида алюминия (например, 12,5 мас.% или выше) и/или более высокие уровни диоксида циркония с размером частиц D50 15 мкм (например, 15 мас.% или выше), были слабее и не выдерживали испытание на расплавленную сталь, хотя фильтры, содержащие смесь из диоксида циркония, имеющего меньшие и большие размеры частиц (например, композиции S и U), прошли испытание расплавленной сталью.

Композиция X, где оксид магния был частично замещен оксидом церия, выдержала испытание на заливку расплавленной стали, тогда как композиция Y, где оксид магния был частично замещена иттрием, потерпела неудачу.

Пример 2

Порошкообразная композиция Е была выбрана для дальнейшего тестирования.

Испытание на хрупкость

Хрупкость фильтра, полученного из порошкообразной композиции Е (именуемой «Фильтр Е»), сравнивали с тремя коммерчески доступными фильтрами на основе диоксида циркония в рамке и без рамки тех же размеров (75×75 x 25 мм, полученными из сетчатого пенополиуретана с разрешением 10 ppi), имеющими уровни диоксида циркония >90%. 117 фильтров каждого типа были упакованы в коробку, стоящую на кромке в три слоя. Коробка вибрировала на столе в течение 20 минут. После вибрации взвешивали крошки, образовавшиеся в результате поломки фильтров.

Было замечено, что фильтр E обладает значительно меньшей хрупкостью, чем коммерчески доступные фильтры (сравнительные примеры X, Y, Z) (фиг. 1).

Сравнение структуры фильтра E со стандартным циркониевым фильтром с помощью анализа SEM показало, что спекание огнеупорного материала происходит более полно в фильтре E. Считается, что это является причиной того, что фильтр по изобретению обладает меньшей хрупкостью, чем стандартные циркониевые фильтры.

Испытание на деформацию

Огнеупорный фильтр круглого поперечного сечения (диаметр 150 мм, глубина 30 мм) был получен из сетчатого пенополиуретана толщиной 10 ppi, пропитанного суспензией, образованной из порошкообразной композиции E (Фильтр E’). Деформацию фильтра E’ сравнивали с деформацией коммерчески доступного фильтра, имеющего те же размеры, но с содержанием диоксида циркония более 90%. Фильтры были установлены на расстоянии 110 мм. Груз весом 170 г был помещен поверх каждого фильтра, в середине верхней поверхности. Фильтры подвергали воздействию температуры 1620°C в течение 2,5 часов.

После процедуры испытания деформация (т.е. провисание) фильтра E’ была измерена как составляющая 3 мм, тогда как для коммерчески доступного фильтра деформация составляла 5 мм.

Пример 3

Была разработана дополнительная композиция (Композиция Z) на основе композиции E, при этом половина пластинчатого оксида алюминия марки 40 мкм была заменена пластинчатым оксидом алюминия с более крупным гранулометрическим составом и размером частиц D50 200 мкм. Было обнаружено, что потребность в воде композиции Z на 15% меньше, чем композиции E, а композиция Z показала еще меньшую усадку после обжига (усадка около 4,5% по сравнению с усадкой 6% для композиции E).

Фильтры, полученные из композиции Z (размеры: 75×75 x 25 мм), были испытаны с использованием испытаний на прочность при холодном сжатии и заливкой металла, описанных в примере 1. Было обнаружено, что фильтры обладают более высокой прочностью на сжатие, чем фильтры, полученные с использованием состава E, и легко выдерживают 100 кг расплавленной стали, вылитой при ~ 1640°C, без каких-либо признаков разрушения.

Пример 4

Композицию Z испытывали с добавлением небольших количеств диоксида титана. Было обнаружено, что добавление 0,5 мас.% диоксида титана к композиции Z увеличивает усадку дополнительно на 1,5%, в результате чего общая усадка достигает 6% (в соответствии с обычными циркониевыми фильтрами). Было обнаружено, что добавление 2 мас.% диоксида титана увеличивает усадку дополнительно на 4%.

Металлоемкость фильтров с композицией Z, содержащих 0,5 мас.% диоксида титана, была значительно улучшена по сравнению с фильтрами, полученными с использованием композиции E. Круглые фильтры диаметром 150 мм были способны выдерживать 600 кг расплавленной стали без разрушения. Также было обнаружено, что улучшились показатели прочности фильтра на холодное сжатие и на хрупкость.

Фильтр, полученный с использованием композиции, включающей 10 мас.% диоксида циркония, 5 мас.% диоксида магния и 1 мас.% диоксида титана, а в остальном из смеси 40 мкм и 200 мкм пластинчатого оксида алюминия в соотношении 50:50, также показал хорошие результаты, и было обнаружено, что суспензию легче перекачивать.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ФИЛЬТРА | 2010 |

|

RU2515744C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2436751C2 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ФУТЕРОВКИ ИЛИ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ПОРОШКОВАЯ СМЕСЬ | 1990 |

|

RU2040512C1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ УГЛЕРОДНОЕ ПОКРЫТИЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2456056C2 |

| ПОРОШКООБРАЗНАЯ СМЕСЬ ХИМИЧЕСКИХ ВЕЩЕСТВ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КОМПОЗИЦИИ И СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 1995 |

|

RU2136632C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ПОСРЕДСТВОМ ИНЖЕКЦИИ ПОД ДАВЛЕНИЕМ НАПОЛНЕННОЙ СУСПЕНЗИИ В ПОРИСТУЮ ФОРМУ | 2016 |

|

RU2721674C2 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОГО ТЕЛА НА ОСНОВЕ ОКСИДА И ПОРОШКООБРАЗНАЯ СМЕСЬ ДЛЯ РЕМОНТА | 1994 |

|

RU2109715C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

Группа изобретений относится к средствам фильтрации расплавленных сталей. Огнеупорный фильтр содержит огнеупорный материал, где указанный огнеупорный материал содержит: 60-89 мас.% оксида алюминия, 8-30 мас.% диоксида циркония, и 3-20 мас.% оксида магния и/или оксид церия, при этом материал содержит менее 12,5 мас.% реакционно-способного оксида алюминия, прокаленного оксида алюминия или их смесь. Остальная часть оксида алюминия представляет собой пластинчатый оксид алюминия. Снижается хрупкость и плотность фильтра. 4 н. и 24 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Огнеупорный фильтр для фильтрации расплавленной стали, содержащий огнеупорный материал, где указанный огнеупорный материал содержит: 60-89 мас.% оксида алюминия; 8-30 мас.% диоксида циркония; и 3-20 мас.% оксида магния и/или оксида церия,

где материал содержит менее 12,5 мас.% реакционно-способного оксида алюминия, прокаленного оксида алюминия или их смесь и

где остальная часть оксида алюминия представляет собой пластинчатый оксид алюминия.

2. Фильтр по п. 1, где огнеупорный материал по существу свободен от оксида кремния.

3. Фильтр по п. 1 или 2, где огнеупорный фильтр имеет прочность на сжатие не менее 4 МПа.

4. Фильтр по любому из предыдущих пунктов, где огнеупорный фильтр имеет по меньшей мере одну первую поверхность, образующую боковую поверхность фильтра, и две противоположные вторые поверхности, образующие сквозные поверхности фильтра, причем вторые поверхности имеют площадь не более 500 см2.

5. Фильтр по любому из предыдущих пунктов, где фильтр выполнен в рамке.

6. Фильтр по любому из предыдущих пунктов, где огнеупорный фильтр представляет собой либо вспененный фильтр, либо ячеистый фильтр, либо прессованный фильтр.

7. Фильтр по любому из предыдущих пунктов, где огнеупорный материал дополнительно содержит до 5 мас.% диоксида титана.

8. Порошкообразная композиция для получения огнеупорного фильтра, содержащая 60-89 мас.% оксида алюминия; 8-30 мас.% диоксида циркония; и 3-20 мас.% оксида магния и/или оксида церия, при этом порошкообразная композиция содержит менее 12,5 мас.% реакционно-способного оксида алюминия, обожженного оксида алюминия или их смеси и при этом остальная часть оксида алюминия представляет собой пластинчатый оксид алюминия.

9. Композиция по п. 8, где порошкообразная композиция содержит от 0 до 10 мас.% реакционно-способного оксида алюминия, прокаленного оксида алюминия или их смеси.

10. Композиция по п. 8 или 9, где порошкообразная композиция содержит по меньшей мере 60 мас.% пластинчатого оксида алюминия.

11. Композиция по любому из пп. 8-10, где пластинчатый оксид алюминия имеет размер частиц D50 менее 500 мкм.

12. Композиция по любому из пп. 8-11, где пластинчатый оксид алюминия содержит смесь пластинчатого оксида алюминия более мелкого гранулометрического состава, имеющего размер частиц D50 от 20 до 50 мкм, и пластинчатого оксида алюминия более крупного гранулометрического состава, имеющего размер частиц D50 от 100 до 500 мкм.

13. Композиция по п. 12, где соотношение пластинчатого оксида алюминия более мелкого гранулометрического состава к пластинчатому оксиду алюминию более крупного гранулометрического состава составляет от 40:60 до 60:40.

14. Композиция по любому из пп. 8-13, где реакционно-способный оксид алюминия, когда он присутствует, имеет размер частиц D50 менее 10 мкм.

15. Композиция по любому из пп. 8-14, где оксид магния имеет размер частиц D50 менее 30 мкм.

16. Композиция по любому из пп. 8-15, где диоксид циркония имеет размер частиц D50 менее 1 мкм.

17. Композиция по любому из пп. 8-16, где порошкообразная композиция содержит менее 1 мас.% оксида кремния.

18. Композиция по п. 17, где порошкообразная композиция по существу свободна от оксида кремния.

19. Композиция по любому из пп. 8-18, дополнительно содержащая до 5 мас.% диоксида титана.

20. Применение порошкообразной композиции по любому из пп. 8-19 для формирования огнеупорного фильтра.

21. Способ получения огнеупорного фильтра, включающий:

получение порошкообразной композиции по любому из пп. 8-19;

формирование прекурсора фильтра из порошкообразной композиции и жидкого компонента; и

обжиг прекурсора фильтра с образованием огнеупорного фильтра.

22. Способ по п. 21, в котором прекурсор фильтра высушивают перед обжигом.

23. Способ по п. 21 или 22, где формирование прекурсора фильтра включает 3D-печать.

24. Способ по п. 21 или 22, где формирование прекурсора фильтра включает:

объединение порошкообразной композиции и жидкого компонента с образованием суспензии, и

пропитывание сетчатой пенной подложки суспензией с образованием прекурсора фильтра.

25. Способ по п. 24, где сетчатую пенную подложку пропитывают суспензией путем распыления, пропитки валиком, погружения, центрифугирования или любой их комбинации.

26. Способ по любому из пп. 21-25, где прекурсор фильтра обжигают при температуре более 1500°C.

27. Способ по любому из пп. 21-26, где прекурсор фильтра обжигают в течение по меньшей мере 30 мин.

28. Способ по любому из пп. 21-27, где прекурсор фильтра обжигают в окислительной атмосфере.

| JPH 11256222 А, 21.09.1999 | |||

| US 4278544 A, 14.07.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ФИЛЬТРА | 2010 |

|

RU2515744C1 |

| JP S6174611 A, 16.04.1986 | |||

| КЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2315650C2 |

| ФИЛЬТР, ИСПОЛЬЗУЕМЫЙ ДЛЯ ФИЛЬТРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2500456C1 |

| US 4839049 A, 13.01.1989 | |||

| DE 3784092 T2, 01.07.1993 | |||

| US 10093576 B2, 09.10.2018 | |||

| US 20140137603 A1, 22.05.2014 | |||

| US 4391918 A1, 05.07.1983 | |||

| WO 2018194831 A1, 25.10.2018 | |||

| FR 2936956 B1, | |||

Авторы

Даты

2025-02-04—Публикация

2020-10-29—Подача