Изобретение относится к смеси химических веществ, предназначенной для получения огнеупорной композиции, находящейся либо в форме блоков или формованных деталей, либо в форме огнеупорных покрытий, в частности к порошкообразной смеси, содержащей наполнитель из огнеупорных частиц, металлические частицы и частицы, включающие пероксид металла.

Более конкретно, речь идет о смеси, включающей инертные огнеупорные частицы и химические вещества, которые могут путем окисления или разложения при экзотермической реакции образовывать смешанный оксид, представляющий собой связующую фазу для наполнителя из огнеупорных частиц.

Согласно патенту Бельгии (N 871496, кл. 727D) для получения огнеупорных материалов прибегают к использованию оксидов окисляемых элементов, таких как металлы, и к окислителям, в частности к пероксидам металлов с гранулометрией 50-300 микрон.

Кроме того, согласно патенту Великобритании (N 2213812, кл. C 04 B 35/66) для той же самой цели используют окислители со средней гранулометрией менее 200 микрон и максимальным размером гранулы ниже 500 микрон, такие как высшие оксиды, нитраты, пергалогениды или пероксиды. Такие пероксиды также цитируются в заявке на патент ФРГ (N 4221480, C 23 C 4/10) в качестве способного к разложению вещества.

Кроме того, в международной заявке на патент PCT/BE92/00012 A2/D2/18 того же самого заявителя, что и настоящая заявка на патент, описываются смеси, содержащие пероксиды, которые позволяют получать огнеупорные смешанные оксиды, играющие роль связующей фазы для огнеупорных частиц.

Одной из основных задач настоящего изобретения является получение смеси химических веществ вышеуказанного типа, обеспечивающей более высокую безопасность ее использования по сравнению с известными смесями химических веществ.

В самом деле, наличие восстановителей, например металлических элементов, и окислителей, таких как пероксиды, может вызывать проблемы стабильности, даже вызвать реакции на различных стадиях приготовления вышеуказанной огнеупорной композиции.

Так, уже во время приготовления смеси металлических частиц с частицами, содержащими пероксид металла, когда образуются восстановители и окислители, нужно избегать присутствия любого соединения, способного вызывать бурную каталитическую реакцию.

Затем, во время суспендирования полученной порошкообразной смеси в газе-носителе слишком высокие скорости транспортировки также могут приводить к неконтролируемому разложению, иногда со взрывом.

Наконец, при нанесении существует опасность распространения противотоком фронта воспламенения к источнику горючего.

Смесь химических веществ согласно изобретению отличается тем, что частицы, включающие пероксид металла, содержит пероксид кальция не более 75 мас.% и предпочтительно самое большее 65 мас.%, пероксид магния в количестве самое большее 30 мас.%, пероксид бария в количестве самое большее 92 мас.% и/или пероксид стронция в количестве самое большее 90 мас.%.

Изобретение также относится к огнеупорной композиции, получаемой из вышеуказанной смеси.

Эта композиция включает наполнитель из огнеупорных частиц, погруженных в связующую фазу, содержащую по крайней мере 20%, предпочтительно более 50% по крайней мере одного огнеупорного смешанного оксида по крайней мере двух различных металлов, причем это связующее имеет температуру плавления ниже таковой огнеупорного наполнителя.

Изобретение относится к способу получения огнеупорной композиции путем использования вышеуказанной смеси.

Согласно этому способу на первой стадии за счет реакций окисления и/или разложения исходных химических веществ получают огнеупорные оксиды различных металлов и в таких соотношениях, чтобы на второй стадии путем взаимодействия по крайней мере 50% этих образовавшихся огнеупорных оксидов получить смешанный огнеупорный оксид, термодинамически устойчивый в условиях этой реакции, причем природу и количество реагирующих химических соединений выбирают так, чтобы вышеуказанные реакции протекали экзотермически и приводили к образованию смешанного оксида в расплавленном состоянии.

Наконец, изобретение относится также к способу нанесения вышеуказанной смеси химических веществ на поверхность с целью огнеупорного покрытия.

Этот способ отличается тем, что смесь химических веществ наносят на поверхность и доводят эту смесь и образующуюся из нее огнеупорную композицию до температуры выше температуры плавления смешанного оксида, но ниже температуры плавления наполнителя, который в ней содержится.

Другие подробности и особенности изобретения следуют из нижеприводимого описания нескольких частных вариантов осуществления изобретения со ссылками на прилагаемые чертежи.

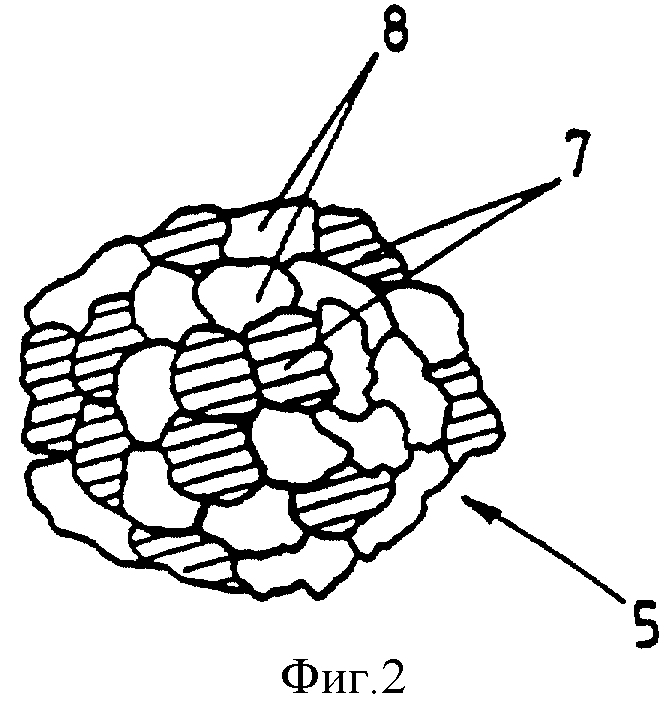

Фиг. 1 - схематическое изображение в увеличенном масштабе превращения структуры порошкообразной смеси согласно изобретению в структуру огнеупорной композиции согласно изобретению.

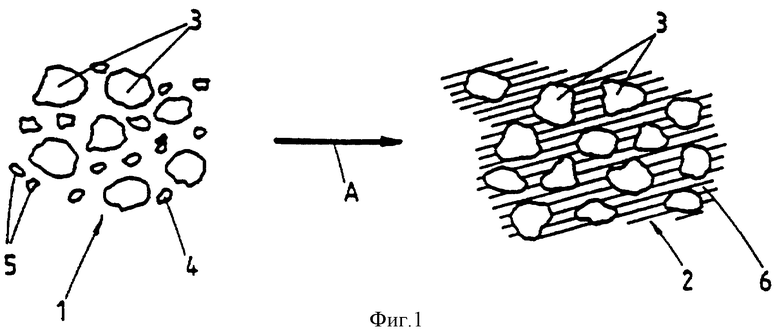

Фиг. 2 - схематическое изображение в увеличенном масштабе частицы, содержащей пероксид металла.

На этих двух чертежах одни и те же цифры относятся к одним и тем же элементам.

Изобретение основано также на установлении того факта, что массовое соотношение между восстановителями и окислителями, размер их помола, в частности размер гранул, удельная поверхность, однородность распределения этих агентов в смеси, метод пневматической транспортировки, а также концентрация частиц в газе-носителе, не представляют собой совокупность параметров, достаточную для контроля за осуществлением способа нанесения, в частности для обеспечения безопасности оператора во время нанесения покрытия.

Так, совершенно неожиданно оказалось, что активность окислителя, на которую не обращалось особого внимания до настоящего времени в литературе и особенно в вышеуказанных публикациях, играет главную роль для безопасности при работе с порошкообразной смесью, используемой для получения покрытий в горячем состоянии.

Было установлено, что для одной и той же гранулометрии активность определенного окислителя зависит от его содержания в частицах, куда он входит, а допустимое максимальное содержание его зависит от природы окислителя.

Таким образом, задача изобретения заключается в том, чтобы обеспечить контроль за способом нанесения огнеупорных покрытий и, в частности обеспечить безопасность работы при нанесении таких покрытий.

Эта задача решается согласно изобретению с помощью смеси химических веществ, предназначенной для получения огнеупорной композиции, включающей наполнитель из огнеупорных частиц, металлические частицы и частицы, содержащие пероксид калия не более 75 мас.%, предпочтительно не более 65 мас.%, пероксид магния не более 30 мас.%, пероксид бария не более 92 мас.% и/или пероксид стронция не более 90 мас.%. Предлагаемая смесь является полностью удовлетворительной с точки зрения безопасности и позволяет осуществлять безукоризненный контроль за способом получения огнеупорной композиции с желательными свойствами покрытия.

Кроме того, предлагаемая композиция обладает превосходными свойствами как с точки зрения огнеупорных свойств получаемого покрытия, так и с точки зрения его механических свойств, таких как износостойкость и прилипание к покрываемым поверхностям.

Предпочтительно смесь химических веществ согласно изобретению содержит частицы по крайней мере одного из следующих металлов: Al, Si, Mg, Fe, Cr, Ca, Ba, Sr, Zr, Ti, Be, в различной форме или в виде сплавов этих металлов, тогда как огнеупорный наполнитель в этой смеси содержит по крайней мере один из оксидов, карбидов и/или нитридов следующих металлов Si, Al, Zr, Ca, Mg, Ti, Cr, в частности в любой из их минералогических разновидностей и/или в смешанных формах, таких как оксинитриды, оксикарбиды, карбонитриды. Эти смеси также содержат соединение или соединения, такие как пероксиды, хлориды и/или карбиды, которые путем экзотермической реакции окисления и/или разложения образуют огнеупорные оксиды. Оксиды могут комбинироваться в расплавленном состоянии с образованием смешанного оксида, такого как указано в международной заявке на патент PCT/BE92/00012, кристаллизация которых происходит в конце реакции образования. Вышеуказанные хлориды и карбиды могут представлять собой хлорид алюминия, хлорид кремния, карбид алюминия, карбид кремния. В более широком смысле речь может идти о любой другой соли вышеуказанных металлов, которая нестабильна при температуре, до которой доводят смесь химических веществ с целью получения огнеупорной композиции.

В огнеупорном наполнителе оксиды, карбиды и нитриды вышеуказанных металлов могут находиться в различных минералогических разновидностях, таких как например тридимит, кристобалит и силикатное стекло для диоскида, кремния, или в смешанных формах, таких как окисинитриды, оксикарбиды, карбонитриды и т. д. вышеуказанных металлов, которые обладают высокими огнеупорными свойствами.

Обычно содержание огнеупорного наполнителя в порошкообразной смеси согласно изобретению составляет 0-90 мас.% в расчете на эту смесь.

Согласно предпочтительной форме осуществления изобретения содержание огнеупорного наполнителя в смеси составляет 25 - 90 мас.% и предпочтительно 50 - 85 мас.% в расчете на общую массу смеси, тогда как частицы огнеупорного наполнителя имеют средний диаметр 200 - 800 микрон с максимальным диаметром 1 мм, причем гранулометрический состав наполнителя, кроме того, в заметной степени приближается к таковому, предусматриваемому законом Андреазена.

Что касается вышеуказанных металлических частиц, то они предпочтительно имеют гранулометрию 10 - 30 микрон, тогда как гранулометрия частиц, содержащих пероксид, предпочтительно составляет 5 - 30 микрон.

Кроме того, установлено, что хороших результатов достигают тогда, когда в смеси соотношение различных компонентов выбирают таким образом, чтобы можно было получить огнеупорную композицию, в которой наполнитель из огнеупорных частиц, погружен в связующую фазу, которая имеет температуру плавления ниже температуры плавления наполнителя, и содержащий по крайней мере 20%, предпочтительно более 50% по крайней мере одного смешанного огнеупорного оксида по крайней мере двух различных металлов.

Под смешанным оксидом нужно понимать в рамках настоящего изобретения химическое кристаллизованное соединение, образованное по крайней мере из двух оксидов различных металлов.

Согласно изобретению путем соответствующего подбора связующей фазы, которая образована по существу одним или несколькими определенными смешанными оксидами, можно получать очень большое разнообразие огнеупорных композиций, которые могут быть использованы в многочисленных областях.

Так, на основе многочисленных диаграмм бинарных и тройных смесей, описанных в научной литературе, можно подобрать многочисленные огнеупорные смешанные, бинарные, тройные и т.д. оксиды, термодинамически устойчивые при желаемой температуре применения и устойчивые при термических, химических и механических условиях, необходимых для данного применения.

Так, выбирая природу и число огнеупорных оксидов, образующих наполнитель, можно получить разнообразные новые огнеупорные композитные составы согласно изобретению.

Доля и гранулометрия наполнителя, а также его природа обуславливают свойства получаемых огнеупорных масс, в частности, выполняет роль теплопоглотителя, что позволяет регулировать кинетику химических реакций.

Для приготовления огнеупорной композиции согласно изобретению на первой стадии получают in situ огнеупорные оксиды путем окисления и/или разложения по крайней мере двух исходных различных химических веществ, выбираемых таким образом и в таких соотношениях, чтобы на второй стадии путем взаимодействия образовавшихся очень активных огнеупорных оксидов получить смешанный огнеупорный оксид, термодинамически стабильный в условиях этой реакции.

Природа и количество реагирующих химических веществ такие, что реакция их окисления и синтеза продукта являются экзотермическими и приводят к плавлению образовавшегося смешанного оксида, который после охлаждения и кристаллизации образует связующую фазу полученной огнеупорной композиции.

Таким образом, для синтеза огнеупорного смешанного оксида может быть использовано любое химическое вещество, приводящее после окисления и/или разложения к образованию огнеупорного оксида.

В некоторых частных случаях вещества для получения на первой стадии огнеупорных оксидов могут представлять собой одно или несколько металлических соединений в жидком или газообразном состоянии.

Кроме того, распределение по массе порошков, используемых для получения огнеупорной композиции, согласно изобретению должно быть таким, чтобы оно благоприятствовало образованию желаемого смешанного оксида. Опыт показывает, что соотношение по массе образующихся оксидов, начиная с первых реакций разложения и/или окисления предпочтительно должно составлять величину, в 0,5 - 2 раза превышающую стехиометрическое соотношение синтезируемого смешанного оксида. Температура реакции в процессе образования огнеупорных оксидов предпочтительно поддерживается на 50-200oC выше температуры плавления смешанного синтезируемого оксида.

Контроль за температурой реакции, зависящей от общего энергетического баланса последовательных реакций, можно осуществлять путем выбора разумного соотношения между реагирующими веществами и наполнителем. Это соотношение может изменяться в значительной степени от природы и гранулометрического состава наполнителя, от окружающих температурных условий, зависящих от применения и условий осуществления способа, одно и то же соединение таким образом может быть синтезировано в конкретных условиях или при повышенной температуре, соответственно, используемое для изготовления формованных деталей или для ремонта функционирующих структур, и, следовательно, стенок печей с относительно высокой температурой.

Из-за того что максимальное содержание пероксида в соответствующих частицах смеси согласно изобретению ограничено для удобства нанесения этой смеси и для обеспечения стехиометрии смешанного оксида содержание кислорода в используемом газе-носителе устанавливают в зависимости от количества кислорода, которое может образоваться за счет разложения пероксида металла М согласно реакции:

MO2 ---> MO + O.

Согласно изобретению частицы, содержащие пероксид, используемые в смеси согласно изобретению, содержат помимо него обычно базовый оксид, используемый для получения вышеупомянутого пероксида, а также продукты разложения, такие как гидроксид и карбонат пероксидного металла.

В зависимости от выбора компонентов смеси и относительного соотношения этих последних, огнеупорная композиция, получаемая из этой смеси, содержит смешанный оксид, представленный в форме псевдоволластонита, оксидов: 12 CaO • 7 Al2O3 • CaO • Al2O3; CaO • Al2O3 в виде структур диоксида, окерманита, монтичеллита и/или мервинита.

На фиг. 1 схематически представлено в увеличенном масштабе превращение структуры огнеупорной смеси 1 согласно изобретению в компактную структуру огнеупорной когерентной композиции 2. Стрелка A указывает переход порошкообразной смеси 1 в когерентную композицию 2.

Смесь образована частицами 3 инертного огнеупорного наполнителя, имеющими средний диаметр, изменяющийся от 200 до 800 микрон, с максимальным диаметром 1 мм, металлическими частицами 4 со средним диаметром, изменяющимся от 10 до 30 микрон, и частицами 5, содержащими пероксид, со средним диаметром, изменяющимся от 5 до 30 микрон. Эта порошкообразная смесь 1 превращается в огнеупорную композицию 2 путем реакций окисления металлических элементов частиц 4 и разложения пероксидов, находящихся в частицах 5, с образованием на промежуточной стадии огнеупорных оксидов различных металлов, которые затем реагируют для получения смешанных оксидов, образующих связующую фазу 6 для частиц 3 инертного огнеупорного наполнителя, как показано в первой части фиг. 1.

На фиг. 2 показана очень схематично и в большем масштабе частица 5, содержащая пероксид металла.

Этот пероксид обычно получают промышленным путем реакции растворения оксида металла с перекисью водорода при побочном образовании карбоната и гидроксида этого металла как продуктов разложения.

Частица, содержащая пероксид, образуется путем соосаждения и сокристаллизации пероксида металла с базовым непрореагировавшим оксидом, карбонатом и гидроксидом.

Получают, следовательно, частицы, содержащие кристаллы пероксида 7, агломерированные с кристаллами 8 базового оксида, карбоната и гидроксида.

Предполагают, что безопасность и стабильность реакций образования огнеупорной композиции 2 зависят от того факта, что кристаллы 7 пероксида разлагаются постепенно, высвобождая выделяющийся кислород, и реагируют постепенно с образованием смешанных оксидов таким образом, что концентрация реакционноспособного пероксида остается всегда очень небольшой как в смеси, так и в образующейся огнеупорной композиции.

Ниже приводятся несколько конкретных примеров осуществления изобретения, которые позволят более ясно представить принцип изобретения, а также другие особенности и дополнительные характеристики изобретения.

Пример 1.

Этот пример касается позиций, используемых для изготовления или ремонта огнеупорных силикатных изделий, которые встречаются в коксовой печи.

Огнеупорная композиция согласно изобретению образована частицами огнеупорного наполнителя из диоксида кремния со средним диаметром 300 микрон, превращенного в кристобалит + тридимит. Эти частицы окружены связующей фазой, состоящей главным образом из псевдоволластонита CaSiO3. Для получения этой связующей фазы были использованы частицы металлического кремния со средним диаметром 20 микрон и частицы, содержащие пероксид кальция, со средним диаметром 10 микрон. Для достижения вышеуказанной стабильности частицы, содержащие пероксид кальция, имели максимальное содержание пероксида ниже 75 мас.%, предпочтительно ниже 65 мас.%.

Для получения этой огнеупорной композиции используемая смесь содержала: 75 мас.% частиц диоксида кремния, 13 мас.% частиц кремния и 12 мас.% частиц, содержащих 62% пероксида кальция.

Пример 2.

Этот пример относится к композициям для получения базовых магнийсодержащих огнеупорных изделий, используемых в сталелитейном конвертере.

Была получена огнеупорная композиция со связующей фазой шпинельного типа MgO • Al2O3, которая была получена из порошка алюминия со средним диаметром частиц 20 микрон и частиц на основе пероксида магния со средним диаметром 18 микрон, в которых максимальное содержание пероксида ограничено 30 мас.%.

Содержащийся в этой композиции наполнитель образован гранулятами оксида магния фриттированного типа или получаемого путем электроплавления типа со средним диаметром 400 микрон.

Используемая для получения этой огнеупорной композиции смесь содержала 76,4 мас.% MgO, 12,2 мас.% частиц, содержащих 26% MgO2, и 11,4 мас.% частиц алюминия.

Учитывая меньшее количество кислорода, выделяющегося за счет пероксида, газ-носитель, используемый для нанесения смеси, обогащен до 80% кислорода.

Пример 3.

Этот пример относится к глиноземистым огнеупорным изделиям, для которых выбирают связующую фазу типа BaO•Al2O3.

Так, используемая смесь содержит частицы на основе пероксида бария, который обладает большей химической стабильностью, чем пероксид кальция и пероксид магния, так, что содержание пероксида в этих частицах может доходить до 92 мас.%.

Смесь частиц, используемая для реализации такой огнеупорной композиции, содержит 20,4 мас. % частиц со средним диаметром 15 микрон, содержащих 90% пероксида бария, 9,6 мас.% частиц алюминия и 70 мас.% частиц корунда, имеющих гранулометрию менее миллиметра.

Пример 4.

В этом примере связующая фаза образована смешанным оксидом MgO - SrO, который имеет высокую огнеупорность, причем температура эвтектики этого оксида близка к 2000oC.

В этой композиции огнеупорный наполнитель образован оксидом магния и/или разновидностью доломита.

Смесь для получения этой огнеупорной композиции содержала 68,5 мас.% частиц MgO диаметром менее 1 мм, 7,5 мас.% частиц магния со средним диаметром 15 микрон и 24 мас.% частиц, содержащих 86% SrO2, со средним диаметром 18 микрон.

Само собой разумеется, что изобретение не ограничивается вышеописанными различными вариантами реализации, и также могут быть предусмотрены варианты, не выходя за рамки настоящего изобретения. Так, например, в некоторых случаях содержание пероксида в соответствующих частицах смеси может быть крайне низким.

Изобретение относится к порошкообразной смеси химических веществ, предназначенной для получения огнеупорной композиции, включающей наполнитель из огнеупорных частиц, металлические частицы и частицы, содержащие пероксид металла, отличается тем, что содержащие пероксид металла частицы имеют содержание пероксида кальция самое большее 75 мас.%, пероксида магния самое большее 30 мас. %, пероксида бария самое большее 92 мас.% и/или пероксида стронция самое большее 90 мас.%, и к способу получения огнеупорной композиции, получаемой из этой смеси. Изобретение позволяет получить порошкообразные смеси, обеспечивающие более высокую безопасность их использования по сравнению с известными смесями химических веществ. 3 с. и 23 з.п.ф-лы, 2 ил.

Наполнитель из огнеупорных частиц - 25 - 90

Указанные частицы, содержащие пероксид - 12 - 24

Металлические частицы - Остальное

2. Смесь по п.1, отличающаяся тем, что она содержит металлические частицы, образованные главным образом кремнием, и частицы, содержащие пероксид кальция.

Наполнитель из огнеупорных частиц - 25 - 90

Указанные частицы, содержащие пероксид - 12 - 24

Металлические частицы - Остальное

15. Способ по п. 14, отличающийся тем, что при получении огнеупорных оксидов дополнительно вводят одно или несколько металлических соединений в жидком и/или газообразном виде.

Наполнитель из огнеупорных частиц - 25 - 90

Указанные частицы, содержащие пероксид - 12 - 24

Металлические частицы - Остальное

24. Способ по п.23, отличающийся тем, что для нанесения указанной смеси используют газ-носитель, содержащий по крайней мере 21% кислорода, предпочтительно, по крайней мере 50% кислорода.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| BE 871496 A, 15.02.79 | |||

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-БОР-ФТОРОПЛАСТ | 2002 |

|

RU2213812C1 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ КАЛАНДРА РЕЗИНОВОЙ СМЕСЬЮ | 1972 |

|

SU426848A1 |

| ХОДОВАЯ СИСТЕМА ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2023618C1 |

Авторы

Даты

1999-09-10—Публикация

1995-02-10—Подача