Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазошпинельных огнеупорных изделий, предназначенных для футеровки вращающихся цементных печей, вращающихся и шахтных печей для обжига извести и других высокотемпературных агрегатов.

Известен периклазошпинельный огнеупор, описанный в заявке №97101941/03 Россия, для изготовления которого используется шихта, включающая зернистый и дисперсный периклазовые порошки и зернистую алюмомагниевую шпинель. При этом шихта дополнительно содержит дисперсную алюмомагниевую шпинель и хромпикотит при следующем соотношении компонентов, мас.%: зернистый и дисперсный периклазовые порошки 75-92, зернистая и дисперсная алюмомагниевая шпинель 7-20, хромпикотит 1-5, при этом соотношение зернистого и дисперсного периклазовых порошков составляет 1,29-2,19, соотношение зернистой и дисперсной алюмомагниевой шпинели составляет 0,45-4,0, а отношение Сr2О3/Аl2О3 в массе составляет 0,04-0,40 при отношении MgO/R2O3 4-11. Однако данный периклазошпинельный огнеупор обладает рядом недостатков. Первый - это снижение прочности при высоких температурах из-за высокого содержания относительно легкоплавких примесей и добавок. Второй - низкая устойчивость к переменам окислительной атмосферы печи на восстановительную и, наоборот, из-за высокого содержания оксидов железа в хромпикотите и экологическая опасность его применения из-за возможности образования шестивалентного хрома.

Известен способ изготовления периклазошпинельных огнеупорных изделий, описанный в заявке №97102612/02 Россия, включающий приготовление алюмомагнезиальной композиции путем совместного помола периклаза и глинозема, окускования молотой смеси, увлажненной временным связующим, и термообработки окускованной смеси с последующим дроблением, смешение полученной зернистой алюмомагнезиальной композиции с дисперсным и зернистым периклазом, увлажнение шихты временным связующим, прессование, сушку и обжиг изделий. При этом алюмомагнезиальную композицию готовят помолом смеси, содержащей, мас.%: периклаз 28-40, глинозем 60-72, до размера частиц менее 0,2 мм, а термообработку окускованной смеси производят посредством сушки или кратковременного обжига при 1450-1650°С, при этом прессование изделий осуществляют из шихты, содержащей мас.%: зернистый периклаз 45-70, зернистая алюмомагнезиальная композиция 5-20, дисперсный периклаз 25-35. Алюмомагнезиальная композиция может содержать 4-72 мас.% свободного оксида алюминия и имеет линейную усадку при обжиге в составе изделий не более 5,5%. Однако данный периклазошпинельный огнеупор обладает рядом недостатков. Первый - при приготовлении алюмомагнезиальной композиции из порошков периклаза и глинозема с размером частиц менее 0,2 мм во время кратковременного обжига в интервале температур 1450-1650°С проходят неконтролируемые процессы шпинелеобразования, в результате чего получают неконтролируемое соотношение алюмомагнезиальная шпинель/свободный оксид алюминия, значение которого весьма важно для получения изделий с высокими физическими и термомеханическими показателями. Другим недостатком предлагаемого способа является то, что использование такой низкоплотной алюмомагнезиальной композиции в зернистой части шихты, а также использование в дисперсной части шихты только периклаза не позволит получить изделия с высокими физическими и термомеханическими показателями, кроме того, недостатком данного способа является его усложненная технологическая схема из-за трудоемкой дополнительной операции приготовления алюмомагнезиальной композиции.

Наиболее близкими по совокупности признаков (прототипом) к предлагаемым периклазошпинельным огнеупорным изделиям является периклазошпинельный углеродсодержащий огнеупор, описанный в пат. РФ №2151124, содержащий в составе шихты, мас.%: один или несколько оксидных компонентов, выбранных из группы: периклаз, обожженный доломит, шпинель, корунд, оксид циркония и материал в системе оксид алюминия - оксид циркония, оксид кремния 50-91; углеродсодержащий компонент 5 - 30; антиокислительную добавку 1-10; модифицирующую добавку фракции менее 63 мкм, включающую оксиды алюминия и циркония, раздельно или вместе, одно или несколько углеродсодержащих соединений алюминия и циркония, а также один или несколько металлов из группы: алюминий, кремний, цирконий 0,3-5 и органическое связующее 3-10. Данный периклазошпинельный углеродсодержащий огнеупор в отличие от аналога не содержит соединений хрома, но содержит углеродсодержащий компонент и органическое связующее, которые в окислительной среде печей выгорают, повышая пористость и снижая предел прочности огнеупора, вследствие чего изделия имеют недостаточное сопротивление инфильтрации жидких компонентов обжигаемого материала и, как результат, недостаточную продолжительность кампании футеровки. Также в данном огнеупоре для защиты углеродсодержащего компонента от выгорания применятся антиокислительная добавка (или их набор), что существенно усложняет технологию производства изделий.

Наиболее близким по совокупности признаков (прототипом) к описываемому способу является способ изготовления периклазошпинельных огнеупорных изделий, описанный в патенте РФ №2155732, заключающийся в том, что массу, содержащую 10 мас.% плавленого периклазового порошка фр.5-3 мм, 37 мас.% плавленого периклазового порошка фр.3-1 мм, 11 мас.% плавленого периклазового порошка фр.1-0 мм, 32 мас.% тонкодисперсной (фр. мельче 0,063 мм) смеси плавленого периклазового порошка с металлическим алюминием и связующим фенольным порошкообразным, 10 мас.% чешуйчатого графита и 1,7 мас.% (сверх 100%) этиленгликоля готовили следующим образом. Первоначально в двухкамерной шаровой мельнице измельчали плавленый периклаз фр.1-0 мм до крупности зерна мельче 0,063 мм. Взвешивали 80 мас.% полученного порошка, 11 мас.% связующего фенольного порошкообразного и 9 мас.% металлического алюминия и перемешивали в лопастной мешалке. Перемешивание всех компонентов шихты огнеупорного материала производили в смесительных бегунах. В бегуны в количествах, соответствующих составу шихты, загружали периклаз фр. 5-3 и 3-1 мм, заливали 60% необходимого количества этиленгликоля, перемешивали 5 мин, после чего подавали тонкодисперсную смесь периклазового порошка со связующим фенольным порошкообразным и алюминиевым порошком и окончательно перемешивали все компоненты в течение 11 минут. Из приготовленной массы формовали изделия. Недостатками предлагаемого способа является сложный процесс приготовления огнеупорной массы, поскольку временная технологическая связка вводится частями, а приготовленная масса должна быть с насыпной плотностью перед засыпкой в пресс-форму в пределах 45-52% от заданной плотности сформованного огнеупора. Ограничение скорости формования (не выше 10 мм/с) до удельного давления не более 10 Н/мм обеспечивает оптимальную степень уплотнения массы и уменьшение теплопроводности огнеупора в направлении усилия формования. Несоблюдение этих условий ведет к направленной переориентации частиц углеродистого компонента, сопровождающейся образованием в огнеупоре анизотропной структуры.

Предлагаемые периклазошпинельные огнеупорные изделия в сравнении с прототипом имеют более высокую прочность, более низкую пористость в высокотемпературной окислительной печной среде, что улучшает их эксплуатационные и ресурсные характеристики в службе. Указанный технический результат достигается тем, что периклазошпинельные огнеупорные изделия изготавливаются из безуглеродистой шихты состава, мас.%: зернистый периклаз фракции 5-3 мм 15-26, фракции 3-1 мм 25-67, фракции 1-0 мм 17-29; зернистую алюмомагнезиальную шпинель фракции 5-0 мм 0,5-10,0; глиноземсодержащей добавки фракции 1-0 мм 0,5-5,0; дисперсный периклаз фракции менее 0,063 мм 21,4-34,3; дисперсную цирконийсодержащую добавку фракции менее 0,063 мм 0,5-5,0. Дисперсная составляющая шихты представлена продуктом совместного тонкого помола периклаза и цирконийсодержащей добавки. Часть дисперсного периклаза может быть заменена дисперсной алюмомагнезиальной шпинелью фракции менее 0,063 мм в количестве 2-27 Использование чистого периклаза с содержанием MgO ≥ 96 мас.%, (СаО + SiO2) ≤ 3 мас.% обеспечит минимальное образование в материале силикатной керамической связки на основе силикатов кальция и магния и максимальное образование прямых межкристаллических связей периклаз - периклаз, периклаз - шпинель, шпинель - шпинель, что приводит к высоким показателям температуры начала деформации под нагрузкой и термостойкости изделий. Использование чистого периклаза при отношении СаО/SiO2 ≥ 2 требуется для обеспечения высокой износостойкости изделий, уменьшения шлакоразъедания и повышения прочности изделий при высоких температурах вследствие преимущественного образования из примесных оксидов огнеупорного ортосиликата кальция Ca2SiO4. Использование цирконийсодержащей добавки в качестве спекающей добавки при высоком содержании основного компонента (ZrO2 + HfO2) ≥ 97,5 мас.% и низком содержании примесей обеспечивает снижение пористости и повышение плотности изделий при сохранении высокой температуры начала деформации под нагрузкой, в том числе вследствие гарантированного минимального количества легкоплавких примесей. Использование глиноземсодержащей добавки с содержанием Аl2О3 ≥ 99,0 маc.% регулирует образование микротрещиноватой структуры и локализует напряжения в изделии, в том числе и вызванные цирконийсодержащей добавкой, что приводит к росту термической стойкости изделий, а водопоглощение данного зернистого материала ≤ 1,5% приводит к снижению общей пористости огнеупорного изделия.

Предлагаемый способ в сравнении с прототипом позволяет получать периклазошпинельные огнеупорные изделия, обладающие более высокой прочностью, более низкой пористостью при использовании значительно более чистого, следовательно, менее склонного к спеканию сырья и при этом сохранить значительно более высокую температуру начала деформации под нагрузкой, что улучшает их эксплуатационные и ресурсные характеристики в службе. Указанный технический результат достигается тем, что для изготовления изделий используют огнеупорную массу, содержащую смесь зернистой и дисперсной составляющих при следующем соотношении компонентов, маc.%: зернистый периклаз фракции 5-3 мм 15-26, фракции 3-1 мм 25-67, фракции 1-0 мм 17-29; зернистую алюмомагнезиальную шпинель фракции 5-0 мм 0,5-10,0; глиноземсодержащую добавку фракции 1-0 мм 0,5-5,0; дисперсный периклаз фракции менее 0,063 мм 21,4-34,3; дисперсную цирконийсодержащую добавку фракции менее 0,063 мм 0,5-5,0. Дисперсная составляющая в смеси представлена продуктом совместноготонкого помола периклаза и цирконийсодержащей добавки. Часть дисперсного периклаза может быть заменена дисперсной алюмомагнезиальной шпинелью фракции менее 0,063 мм в количестве 2-27%. Использование периклаза фракции 5-3 мм и алюмомагнезиальной шпинели фракции 5-0 мм позволяет повысить эрозионную стойкость изделий путем пресечения распространения макротрещин на границах зерен. Использование полифракционного зернового состава огнеупорных материалов в определенном соотношении фракций 5-3 мм, 3-1 мм, 1-0 мм, 5-0 мм и менее 0,063 мм позволяет получить плотнейшую упаковку, следовательно, повысить плотность и понизить пористость изделий. Использование в тонкомолотой составляющей цирконийсодержащей добавки в приведенном соотношении с высокочистым периклазом или с высокочистым периклазом и алюмомагнезиальной шпинелью позволяет выполнить задачи снижения пористости и повышение плотности изделий при сохранении высокой температуры начала деформации под нагрузкой и, кроме того, равномерно распределить весьма малое ее количество в материале и минимизировать возможность возникновения значительных локальных напряжений в структуре изделий вследствие ее введения.

ПРИМЕР. Производство периклазошпинельных огнеупоров.

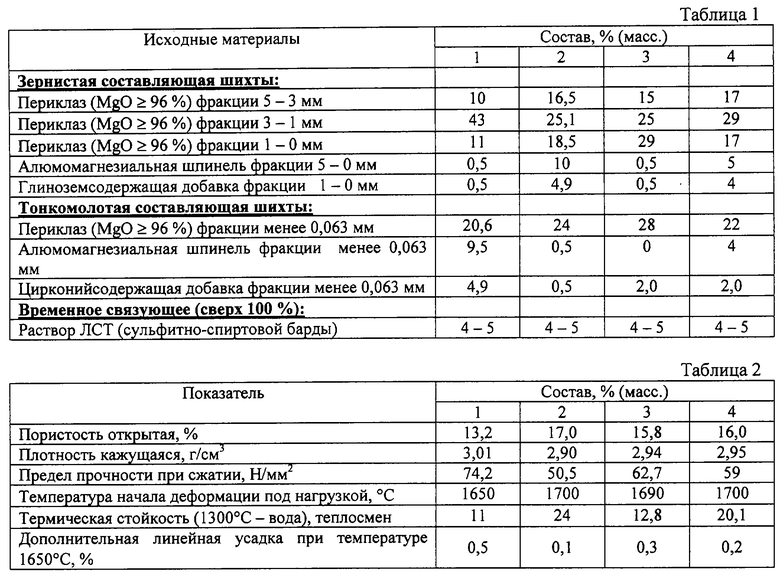

В таблице 1 приведены составы предлагаемой шихты, а в таблице 2 - ее основные технические свойства.

Подготовка исходных материалов: Плавленый или спеченный периклаз с содержанием MgO ≤ 96 маc.%, (СаО + SiO2) <3 маc.% при отношении CaO/SiO2 ≥ 2 дробят на щековой дробилке, измельчают в шаровой мельнице до фракции 5-0 мм и рассевают на целевые фракции 5-3, 3-1 и 1-0 мм, которые используются для приготовления шихты. Часть периклаза фракции 1-0 мм используют для приготовления тонкомолотой составляющей шихты. Плавленую или спеченную алюмомагнезиальную шпинель дробят на щековой дробилке и измельчают в шаровой мельнице до фракции 5-0 мм. Часть алюмомагнезиальной шпинели фракции 5-0 мм используют как целевую фракцию для приготовления шихты, а часть используют для приготовления тонкомолотой составляющей шихты. Спеченный пластинчатый корунд с содержанием Аl2О3 ≥ 99,0 маc.% и водопоглощением ≤ 1,5% дробят на щековой дробилке и измельчают в шаровой мельнице до фракции 1-0 мм. Тонкомолотую составляющую шихты (составы 1-3 таблицы 1) готовят совместным или раздельным помолом до фракции менее 0,063 мм в трубной или вибрационной мельнице плавленого или спеченного периклаза фракции 1-0 мм с содержанием MgO ≥ 96 маc.%, (СаО + SiO2) ≤ 3 мас.% при отношении CaO/SiO2 ≥ 2, алюмомагнезиальной шпинели фракции 5-0 мм и цирконийсодержащей добавки с содержанием основного компонента (ZrO2 + HfO2) ≥ 97,5 мас.% исходной зернистости. Тонкомолотую составляющую шихты (состав 4 таблицы 1) готовят совместным помолом до фракции менее 0,063 мм в трубной или вибрационной мельнице плавленого или спеченного периклаза фракции 1-0 мм с содержанием MgO ≥ 96 мас.%, (СаО + SiО2) ≤ 3 мас.% при отношении CaO/SiO2 ≥ 2 и цирконийсодержащей добавки с содержанием основного компонента (ZrО2 + НfO2) ≥ 97,5 маc.% исходной зернистости.

Приготовление огнеупорной массы

Для производства периклазошпинельных огнеупорных изделий используют шихту составов 1-4, приведенных в таблице 1. Для изготовления огнеупорной массы используют смесь, маc.%: периклазсодержащего материала фракции 5-3 мм 15,0-26,0, фракции 3-1 мм 25,0-67,0, фракции 1-0 мм 17,0-29,0; алюмомагнезиальной шпинели фракции 5-0 мм 0,5-10,0; глиноземсодержащей добавки фракции 1-0 мм 0,5-5,0; дисперсный периклаз фракции менее 0,063 мм 21,4-34,3; дисперсную цирконийсодержащую добавку фракции менее 0,063 мм 0,5-5,0. Часть дисперсного периклаза может быть заменена дисперсной алюмомагнезиальной шпинелью фракции менее 0,063 мм в количестве 2-27%. Приготовление огнеупорной массы осуществляют в смесителе интенсивного действия, например в противоточном смесителе “EIRICH”.

Прессование огнеупорных изделий производят на гидравлических или фрикционных прессах, обеспечивающих удельное давление прессования не менее 100 Н/мм2.

Сушку и обжиг огнеупорных изделий производят в туннельной печи, сблокированной с туннельным сушилом при температуре 1600-1700°С.

Свойства полученных периклазошпинельных огнеупорных изделий (факультативно): пористость открытая 13,2-17,0%, плотность кажущаяся 2,90-3,01 г/см3, предел прочности при сжатии 50,5-74,2 Н/мм2, температура начала деформации под нагрузкой 1690-1700°С, термостойкость 1300°С - вода 11-24 теплосмен, дополнительная линейная усадка при температуре 1650°С 0,1-0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376262C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазошпинельных огнеупорных изделий, предназначенных для футеровки вращающихся и шахтных печей и других высокотемпературных агрегатов. Периклазошпинельные огнеупорные изделия получены из массы, включающей зернистую и дисперсную составляющую, содержащую зернистые периклаз, алюмомагнезиальную шпинель, глиноземсодержащую добавку и дисперсную составляющую, содержащую дисперсный периклаз и цирконийсодержащую добавку, где глиноземсодержащая добавка представлена зернистым пластинчатым корундом фракции 1-0 мм, дисперсная составляющая фракции менее 63 мкм представлена продуктом совместного помола периклаза и цирконийсодержащей добавки в виде дисперсного бадделеита или технического диоксида циркония при следующем соотношении компонентов, мас.%: зернистый периклаз фракции 5-3 мм - 15,0-26,0; фракции 3-1 мм - 25,0-67,0; фракции 1-0 мм - 17,0-29,0; зернистая алюмомагнезиальная шпинель фракции 5-0 мм - 0,5-10,0; глиноземсодержащая добавка фракции 1-0 мм - 0,5-5,0; дисперсный периклаз фракции менее 63 мкм - 21,4-34,3; дисперсная цирконийсодержащая добавка фракции менее 63 мкм - 0,5-5,0. При этом для изготовления огнеупорной массы используют смесь, содержащую зернистую составляющую фракции 5-0 мм и тонкомолотую составляющую фракции менее 0,063 мм в соотношении по массе (1,86-3,00):1. Предлагаемые периклазошпинельные огнеупорные изделия имеют высокую прочность, более низкую пористость в высокотемпературной окислительной печной среде, что улучшает их эксплуатационные и ресурсные характеристики в службе. 2 н. и 2 з.п.ф-лы, 2 табл.

Зернистый периклаз

фракции 5-3 мм 15,0-26,0

фракции 3-1 мм 25,0-67,0

фракции 1-0 мм 17,0-29,0

Зернистая алюмомагнезиальная шпинель

фракции 5-0 мм 0,5-10,0

Глиноземсодержащая добавка фракции 1-0 мм 0,5-5,0

Дисперсный периклаз фракции менее 63 мкм 21,4-34,3

Дисперсная цирконийсодержащая добавка

фракции менее 63 мкм 0,5-5,0

Зернистый периклаз

фракции 5-3 мм 15,0-26,0

фракции 3 - 1 мм 25,0-67,0

фракции 1 - 0 мм 17,0-29,0

Зернистая алюмомагнезиальная шпинель

фракции 5-0 мм 0,5-10,0

Глиноземсодержащая добавка фракции 1-0 мм 0,5-5,0

Дисперсный периклаз фракции менее 63 мкм 21,4-34,3

Дисперсная цирконийсодержащая добавка

фракции менее 63 мкм 0,5-5,0

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| ХОРОШАВИН Л.Б | |||

| и др | |||

| Магнезиальные огнеупоры | |||

| - М.: Интермет инжиниринг, 2001, с.350, 351, 399 и 400.RU 2155732 C1 10.09.2000.RU 2191169 С1 20.10.2002.SU 421668 А 20.08.1974.US 333971 01.08.1967, 2с.DE 3617904 03.12.1987.КАЩЕЕВ И.Д | |||

| Огнеупоры для промышленных агрегатов и топок | |||

| - М.: Интермет инжиниринг, 2000, с.290 и 291. | |||

Авторы

Даты

2004-09-10—Публикация

2002-12-06—Подача