Группа изобретений относится к области энергетики, точнее к теплотехнике, а именно к способу управления тепловыми машинами, использующими обратный цикл Ренкина, представляющий собой процесс с рабочим телом, претерпевающим фазовые переходы от газа к жидкости и обратно, с переносом тепловой энергии от источника к потребителю в замкнутом контуре и может быть использована при генерировании тепловой и хладоэнергии для нужд бытового и промышленного теплоснабжения/охлаждения и рекуперации. Под термином "Тепловая машина" подразумевается ряд устройств, таких как: тепловые насосы, кондиционеры, холодильники, морозильные камеры, рекуператоры и утилизаторы тепла, отличительной особенностью которых является перекачивание тепловой энергии от источника к потребителю.

Известна тепловая энергетическая установка, работающая по обратному циклу Ренкина, которая снабжена вихревой трубой, установленной на выходе из компрессора. Горячий и холодный концы вихревой трубы соединены через рекуперативные теплообменники с контуром потребления тепловой энергии и с окружающей средой соответственно. Управление осуществляется подачей количества топлива в функции давления пара на выходе из котлоагрегата или величиной расхода рабочего тела из ресивера на вихревую трубу регулирующим вентилем в функции количества потребляемой тепловой энергии от термодатчика, расположенного непосредственно у потребителя. (Патент РФ № 2 143 652, МПК F25B 29/00, F25B 25/00, публ. 27.12.1999)

Недостатком этого технического решения является невозможность обеспечения оптимального режима работы установки, так как управление осуществляется только по выходному параметру.

Наиболее близким к предложенному техническому решению является тепловая машина, содержащая по меньшей мере компрессор, конденсатор, регулирующее устройство и испаритель, к выходу конденсатора или вблизи него или к трубопроводу жидкого конденсата хладагента, расположенному за конденсатором, но перед регулирующим устройством, присоединено обнаруживающее электронное устройство для обнаружения газовых пузырьков хладагента, выполненное с возможностью выработки сигнала при обнаружении пузырьков в жидком конденсате хладагента и подачи его в регулирующее устройство для прекращения подачи хладагента или уменьшения его расхода, причем полученная в результате степень открытия регулирующего устройства такова, что конденсат хладагента, поступающий на регулирующее устройство, содержит небольшое количество газовых пузырьков или не содержит их вовсе. (Патент РФ № 2 414 654, МПК F25B 41/00, публ.20.03.2011).

Недостатком этого технического решения является сложность регулирования теплового циклического процесса, причем для обеспечения более точного регулирования требуется увеличение числа контролируемых параметров и усложнение программной обработки получаемой информации от измерительных датчиков.

Технической задачей, решаемой предложением, является повышение коэффициента преобразования, точности регулировки и упрощение регулирования теплового циклического процесса тепловой машины, повышение надежности тепловой машины.

Для решения этой технической задачи предлагаются:

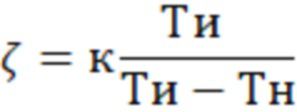

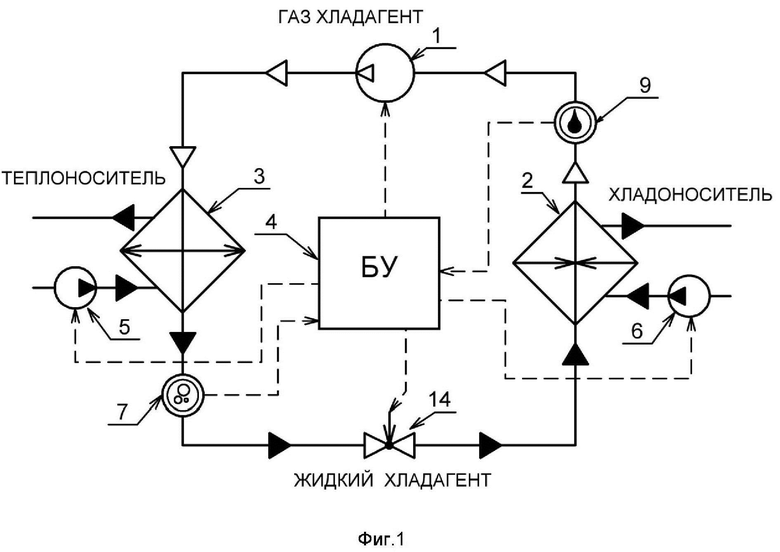

1. Тепловая машина, содержащая испаритель, компрессор, выход которого подключен ко входу конденсатора, терморегулирующий вентиль, выход которого подключен ко входу испарителя, один насос, выход которого подключен ко входу конденсатора, другой насос, выход которого подключен ко входу испарителя, блок управления, управляющие выходы которого подключены соответственно к управляющим входам компрессора, терморегулирующего вентиля, насосов хладоносителя и теплоносителя, датчик капель и датчик пузырьков, вход датчика пузырьков подключен к выходу конденсатора, выход - ко входу терморегулирующего вентиля, вход датчика капель подключен к выходу испарителя, выход - ко входу компрессора, сигнальные выходы датчика капель и датчика пузырьков подключены к соответствующим управляющим входам блока управления.

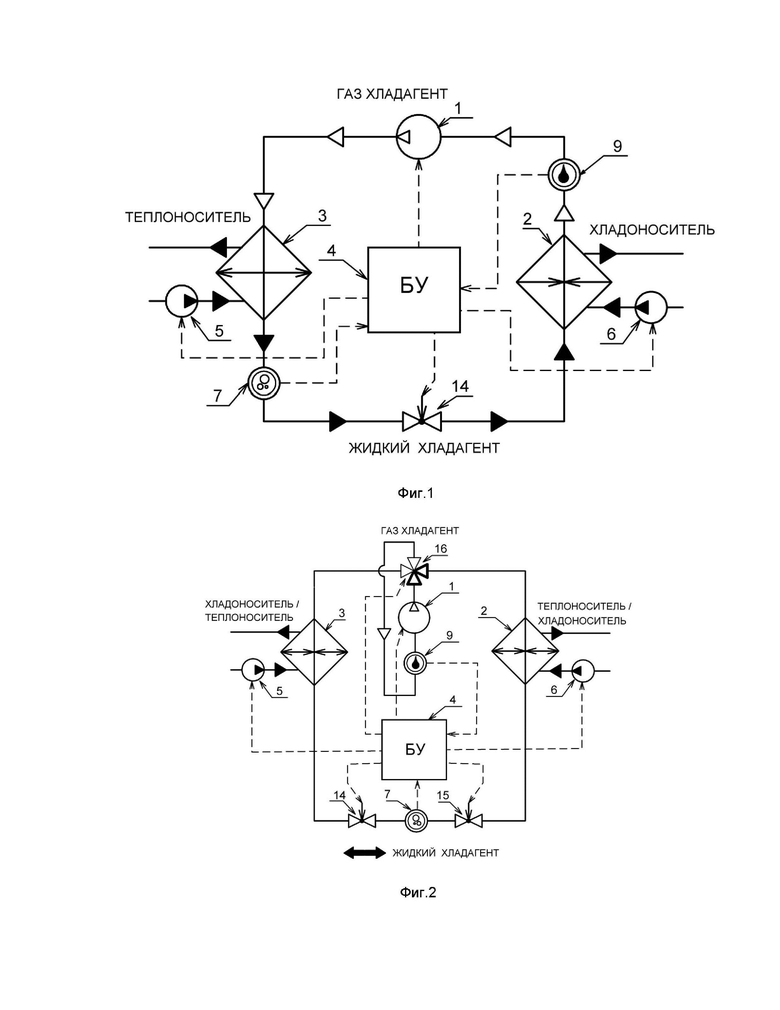

2. Тепловая машина, содержащая компрессор, выход которого подключен ко входу четырехходового клапана, один и другой входы/выходы которого подключены соответственно к одним входам/выходам одного и другого теплообменника, один насос включен в цепь одного хладоносителя/теплоносителя, другой насос включен в цепь другого хладоносителя/теплоносителя, блок управления, выходы которого подключены к управляющим входам четырехходового клапана, компрессора, одного терморегулирующего вентиля и насосов, один терморегулирующий вентиль, подключенный одним входом/выходом к другому входу/выходу одного теплообменника, выход четырехходового клапана через датчик капель подключен ко входу компрессора, другой вход/выход одного терморегулирующего вентиля через датчик пузырьков и другой терморегулирующий вентиль подключен к другому входу/выходу другого теплообменника, сигнальные выходы датчиков подключены к соответствующим входам блока управления, выход блока управления подключен к управляющему входу другого терморегулирующего вентиля.

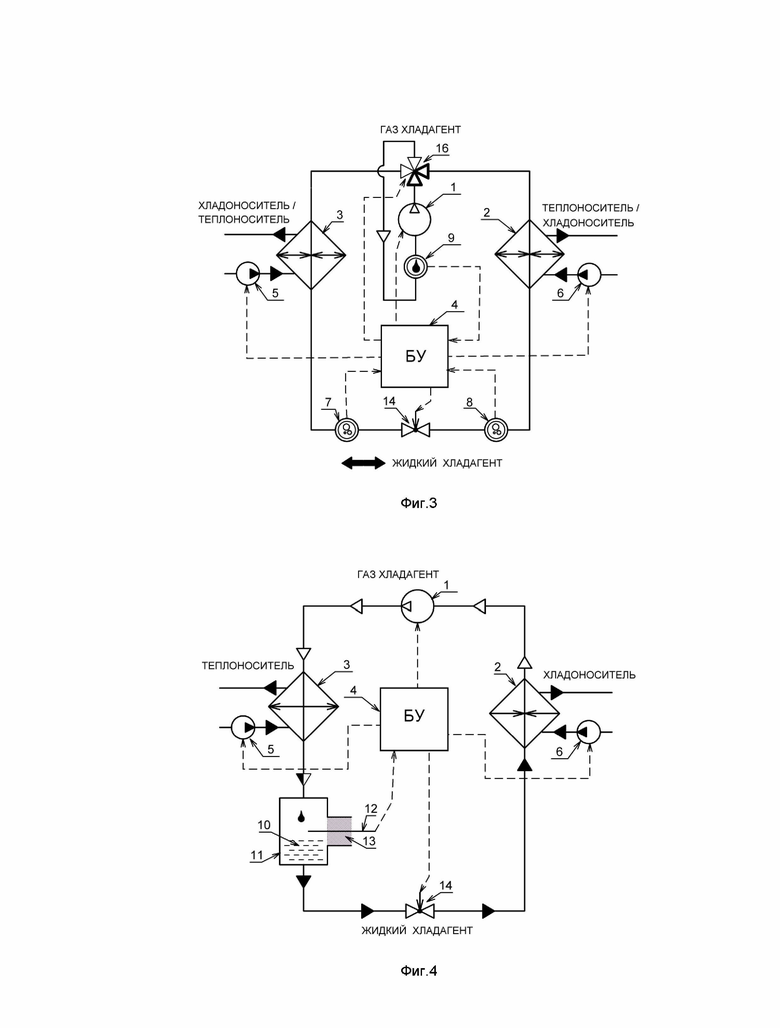

3. Тепловая машина, содержащая компрессор, выход которого подключен ко входу четырехходового клапана, один и другой входы/выходы которого подключены соответственно к одним входам/выходам одного и другого теплообменника, один насос включен в цепь одного хладоносителя/теплоносителя, другой насос включен в цепь другого хладоносителя/ теплоносителя, блок управления, выходы которого подключены к управляющим входам компрессора, терморегулирующего вентиля и насосов, датчик капель и два датчика пузырьков, выход четырехходового клапана через датчик капель подключен ко входу компрессора, терморегулирующий вентиль через датчики пузырьков подключен к другим входам/выходам одного и другого теплообменника, сигнальные выходы датчиков подключены к соответствующим входам блока управления.

Других технических решений аналогичного назначения с подобной совокупностью существенных признаков при проведении поиска по научно-технической литературе и патентной документации заявителем не обнаружено. Предлагаемые технические решения явным образом не следуют из уровня техники. Варианты тепловой машины, работающие по предлагаемому способу регулирования теплового циклического процесса в тепловом насосе, могут быть изготовлены на существующем оборудовании из известных материалов. Заявителем изготовлены и успешно испытаны опытные образцы предлагаемых вариантов тепловой машины, которые используют при генерировании тепловой и хладоэнергии для нужд бытового и промышленного теплоснабжения/охлаждения и рекуперации. Поэтому заявитель считает, что предложение по данной заявке соответствует критериям охраноспособности изобретения «новизна», «изобретательский уровень» и «промышленная применимость».

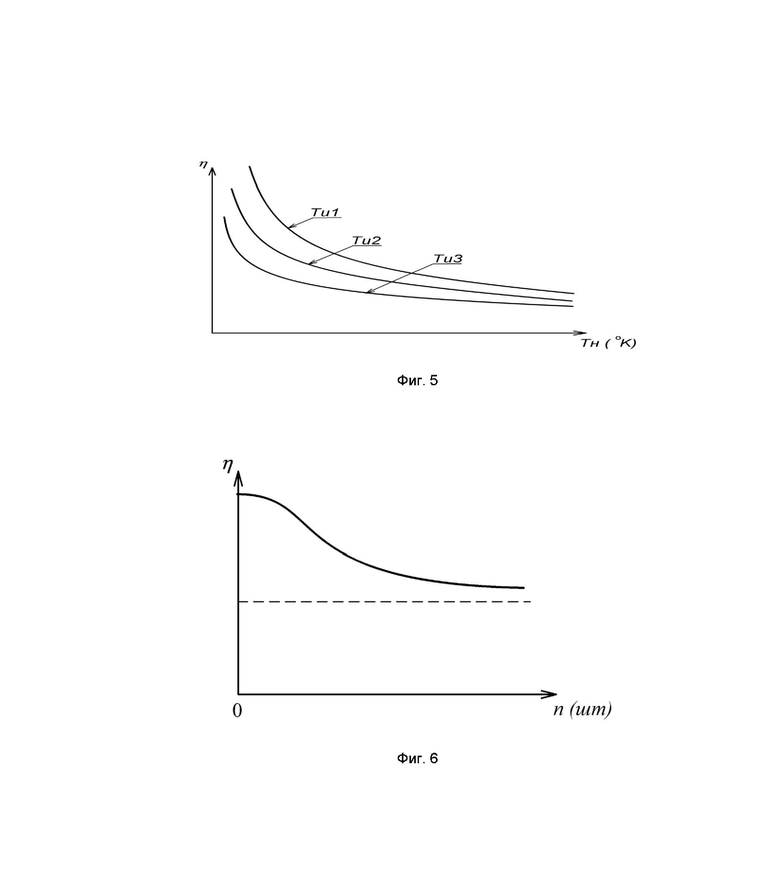

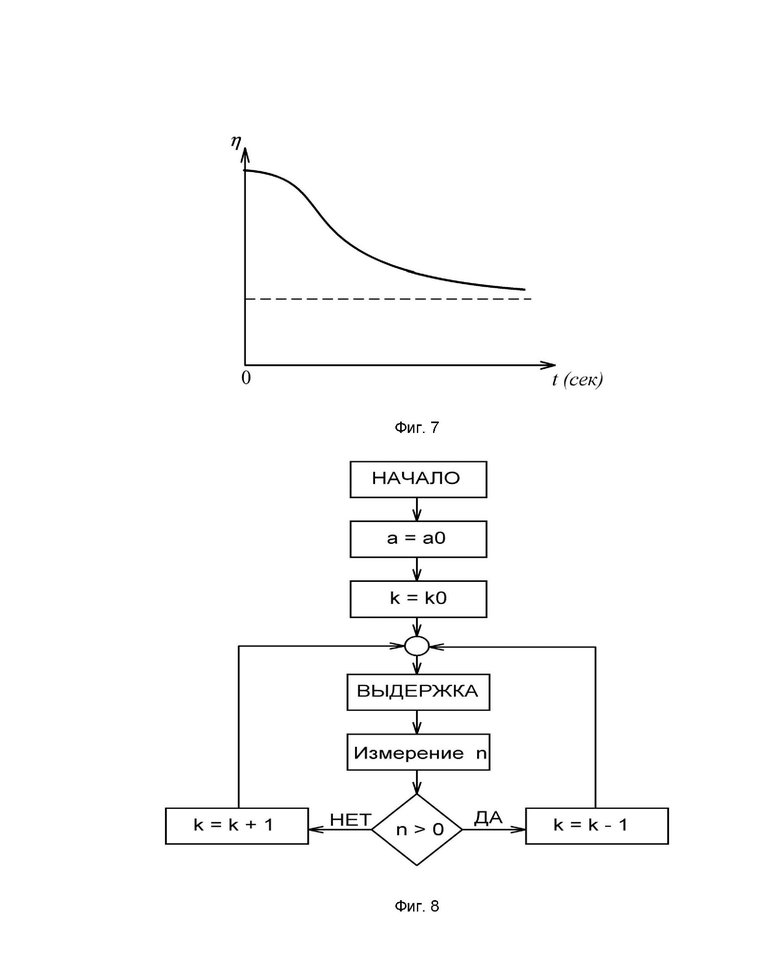

На чертежах представлены:

Фиг.1 - Схема тепловой машины с датчиками пузырьков и капель, фиг.2 - Схема реверсивной тепловой машины с датчиком пузырьков, датчиком капель и с двумя ТРВ, фиг.3 - Схема реверсивной тепловой машины с датчиком капель, двумя датчиками пузырьков и одним ТРВ, фиг 4 - графики зависимости коэффициента преобразования от температуры источника и температуры нагрева, где ТИ1> ТИ2> ТИ3, фиг. 5 - График экспериментально установленной зависимости коэффициента преобразования  от условной интенсивности пузырьков и капель n, фиг. 6 - График зависимости изменения коэффициента преобразования, при избыточном перекрытии терморегулирующего вентиля, от времени, фиг 7 - пример блок-схемы регулировки максимального коэффициента преобразования, где а - обороты компрессора, n - количество пузырьков/капель, k - позиция клапана, фиг. 8 - пример блок-схемы режима поддержания заданной мощности или температуры, где а - обороты компрессора, Р - текущая мощность, Ррег - необходимая мощность, tвх - температура теплоносителя от потребителя, tрег - необходимая температура.

от условной интенсивности пузырьков и капель n, фиг. 6 - График зависимости изменения коэффициента преобразования, при избыточном перекрытии терморегулирующего вентиля, от времени, фиг 7 - пример блок-схемы регулировки максимального коэффициента преобразования, где а - обороты компрессора, n - количество пузырьков/капель, k - позиция клапана, фиг. 8 - пример блок-схемы режима поддержания заданной мощности или температуры, где а - обороты компрессора, Р - текущая мощность, Ррег - необходимая мощность, tвх - температура теплоносителя от потребителя, tрег - необходимая температура.

Коэффициент преобразования тепловой машины определяется как

где к - Коэффициент качества тепловой машины,  - Температура источника (Градус К),

- Температура источника (Градус К),  - Температура нагрева (Градус К)

- Температура нагрева (Градус К)

Из графика Фиг. 4 видно, что максимальный коэффициент преобразования будет достигаться при минимальной разности температуры источника и потребителя. Из графика Фиг. 6 видно, что избыточное перекрытие ТРВ с течением времени ведет к наполнению конденсатора жидким хладагентом. Уменьшается эффективная площадь теплообмена конденсатора. Это приводит к повышенной температуре конденсации, что вызывает дополнительный расход энергии компрессором и нехватку жидкого хладагента в испарителе. Недостаточное заполнение испарителя ведет к уменьшению эффективной площади теплообмена испарителя, температура испарения падает. Увеличение температуры конденсатора и уменьшение температуры испарителя ведет к существенному уменьшению коэффициента преобразования. Излишнее количество неиспарившегося хладагента в испарителе может привести к гидроудару в поршне или спирали компрессора. Излишнее количество неиспарившегося хладагента ведет к потере забора тепловой энергии от хладоносителя и уменьшению коэффициента преобразования тепловой машины.

На фигурах обозначено: компрессор 1, один теплообменник 2, другой теплообменник 3, теплообменники 2 и 3 могут работать в режимах конденсатора или испарителя в зависимости от конфигурации устройства, блок 4 управления, один насос 5, другой насос 6, один датчик 7 пузырьков, другой датчик 8 пузырьков, датчик 9 капель, один терморегулирующий вентиль 10, другой терморегулирующий вентиль 11, четырехходовой клапан 12.

Тепловая машина по фиг. 1 работает следующим образом:

Компрессор 1 подает под давлением газообразный хладагент в теплообменник 3, работающий в режиме конденсатора. Газообразный хладагент в теплообменнике 3 конденсируется в жидкое состояние, отдавая энергию, выделяющуюся при конденсации, теплоносителю, нагретый теплоноситель перекачивается насосом 5 и переносит полученное тепло потребителю или на утилизацию. Из теплообменника 3 жидкий хладагент с пузырьками пара попадает на датчик 7 пузырьков. Датчик 7 пузырьков передает данные о скорости пузырьков, их количестве и размерах в блок 4 управления. При наличии пузырьков в жидком хладагенте блок 4 управления регулирует тепловую машину для минимизации количества пузырьков. Достигнуть этого можно несколькими способами.

1. Частичное закрытие терморегулирующего вентиля 10. В теплообменнике 3 начинает расти давление и интенсивность конденсации повышается до полной конденсации хладагента на выходе теплообменника 3.

2. Увеличение производительности компрессора 1. Растет количество поступающего газообразного хладагента в теплообменник 3. Увеличивается давление и скорость конденсации. Объем конденсата растет до полного прекращения выхода пузырьков из теплообменника 3.

3. Увеличение количества подачи теплоносителя путем увеличения производительности насоса 5. Теплообмен усиливается. Скорость конденсации увеличивается до прекращения выхода пузырьков из теплообменника 3.

Максимальный коэффициент преобразования достигается в момент пропадания пузырьков. В этот момент теплообменник 3 максимально свободен от жидкого хладагента и выдает максимальное количество жидкого хладагента.

Блок 4 управления производит эти действия по отдельности, в комбинации, или все вместе, в зависимости от поставленной задачи.

Информация о количестве, размерах пузырьков и скорости их движения, говорит о величине отклонения текущего состояния регулировки от искомого положения. Это позволяет уменьшить количество итераций регулировки и сокращает время регулировки, что ведет к увеличению коэффициента преобразования тепловой машины.

В момент пропадания пузырьков теплообменник 3 начинает заполняться жидким хладагентом, площадь эффективного теплообмена падает (теплопроводность жидкого хладагента во много раз меньше теплопроводности стенок теплообменника 3, интенсивность теплоотдачи падает, коэффициент преобразования уменьшается. Блок 4 управления частично открывает терморегулирующий вентиль 10 или снижает производительность компрессора 1, или снижает подачу теплоносителя, производит эти действия по отдельности, в комбинации, или все вместе, до появления минимального количества пузырьков, улавливаемого датчиком 9 капель. Работа устройства происходит в циклическом режиме.

Жидкий хладагент из терморегулирующего вентиля 10 поступает в теплообменник 2, работающий в режиме испарителя, где начинает кипеть и забирать тепло от хладоносителя, подаваемого в теплообменник 2 насосом 6. Охлажденный хладоноситель переносит холод к потребителю или на утилизацию. Максимальный коэффициент преобразования достигается, когда испаритель полностью заполнен жидким хладагентом. Наполненность испарителя определяется правильным количеством заправленного в тепловую машину хладагента, что контролируется датчиком 9 капель. В процессе регулировки тепловой машины с помощью датчика 7 пузырьков, датчиком 9 капель проверяется правильность работы всех узлов тепловой машины. В процессе нормальной работы изменение пропускной способности терморегулирующего вентиля 10 приводит к появлению капель на выходе теплообменника 2, соответствующее количеству пузырьков на датчике 7 пузырьков. После датчика 9 капель газообразный хладагент с каплями подается на вход компрессора 1. Не испарившиеся капли хладагента испаряются в картере компрессора 1 и охлаждают его.

Ввиду замкнутости цикла регулировку машины можно производить с помощью датчика 9 капель. В этом случае датчик 7 пузырьков используется для контроля правильности работы машины.

При регулировке с помощью датчика 9 капель при появлении капель блок 4 управления производит следующие действия.

1. Частично прикрывает терморегулирующий вентиль 10, уменьшается подача жидкого хладагента. В результате уменьшается количество жидкого хладагента в теплообменнике 2, выход капель прекращается.

2. Увеличивает производительность компрессора 1, давление в теплообменнике 2 уменьшается, интенсивность кипения растет, уменьшается количество жидкого хладагента в теплообменнике 2, выход капель прекращается.

3. Увеличивает производительность насоса 6, отбор тепла увеличивается, интенсивность кипения увеличивается, уменьшается количество жидкого хладагента в теплообменнике 2, выход капель прекращается.

Блок 4 управления производит эти действия по отдельности, в комбинации, или все вместе.

В момент пропадания капель блок 4 управления частично открывает терморегулирующий вентиль 10 или уменьшает производительность компрессора 1, или уменьшает производительность насоса 6, производит эти действия по отдельности, в комбинации, или все вместе, до появления минимального количества капель, которые может зафиксировать датчик 9 капель. Далее процесс регулировки повторяется циклически.

Блок 4 управления по сигналу датчика 7 пузырьков изменяет обороты компрессора 1 или регулирует терморегулирующий вентиль 10, или изменяет подачу хладоносителя насосом 6, эти действия приводят к одинаковому результату - изменению давления в теплообменнике 3, работающем в режиме конденсатора, и полной конденсации хладагента. Выбор схемы регулирования определяет разработчик конкретной тепловой машины.

Устройство обеспечивает любой из необходимых режимов работы: максимальный коэффициент преобразования, генерацию заданной мощности с максимально возможным коэффициентом преобразования, поддержание заданной температуры с максимально возможным коэффициентом преобразования.

Регулировка производится всегда по одному датчику.

Коэффициент преобразования тепловой машины - это соотношение перекачиваемой тепловой энергии и потребляемой энергии, и этот параметр называется коэффициентом трансформации или производительности (COP от английского coefficientofperformance). Чем COP выше - тем эффективнее работа тепловой машины. При работе тепловой машины с максимальным коэффициентом преобразования задается режим, при котором тратится минимум энергии для «перекачивания» необходимого количества тепла в данный момент. Этот режим достигается при отсутствии пузырьков на выходе из теплообменника 3 или капель на выходе теплообменника 2. Ниже приведена таблица, отражающая алгоритм работы блока 4 управления:

Достижение максимального коэффициента преобразования

Компрессор 1 включен на заданные обороты.

Для датчика 7 пузырьков

Процесс циклический

Для датчика 9 капель.

Процесс циклический

При изменении позиции клапана переходные процессы в тепловой машине занимают некоторое время, поэтому следующее измерение количества пузырьков/капель производится через выдержку. В зависимости от конструкции машины выдержка может составлять от десятков секунд до десятков минут.

При работе с максимальным коэффициентом преобразования при наличии неиспарившихся капель хладагента на выходе теплообменника 2 блок 4 управления, по сигналу датчика 9 капель, увеличивает подачу хладоносителя на теплообменник 2, что приведет к полному испарению хладагента. Также блок 4 управления может уменьшить обороты компрессора 1 и прикрыть терморегулирующий вентиль 10, уменьшение подачи жидкого хладагента в теплообменник 2 приведет к полному испарению хладагента на выходе теплообменника 2. Хладагент в газовой фазе после теплообменника 2 поступает на вход компрессора 1.

Контроль мощности - обеспечение при минимальных затратах энергии на работу компрессора, необходимой заданной выходной мощности или температуры теплоносителя (хладоносителя).

Ниже приведена таблица, отражающая алгоритм работы блока 4 управления в этом режиме:

для датчика 7 пузырьков терморегулирующий вентиль 14 устанавливается в предполагаемое положение заданной мощности.

Процесс циклический

Замедляется

Замедляется

Ускоряется

Ускоряется

При изменении оборотов компрессора в тепловой машине начинаются переходные процессы. Стабилизация мощности (температуры) на новом уровне происходит с задержкой, поэтому перед следующим измерением мощности (температуры) производится выдержка.

При работе с максимальной мощностью преобразования при наличии неиспарившихся капель хладагента на выходе теплообменника 2, блок 4 управления, по сигналу датчика 9 капель, увеличивает подачу хладоносителя на теплообменник 2, что приведет к полному испарению хладагента. Также блок 4 управления может уменьшить обороты компрессора 1 и прикрыть терморегулирующий вентиль 10, уменьшение подачи жидкого хладагента в теплообменник 2 приведет к полному испарению хладагента на выходе испарителя. Хладагент в газовой фазе после испарителя подается на всасывающую магистраль компрессора 1.

Следует отметить, что хотя регулировка всегда осуществляется по одному датчику, для некоторых тепловых машин (например, рекуперации тепла в вентиляционных системах) при изменении внешних условий и задачи переноса тепла в вентиляции, разработчик конкретной тепловой машины может заменить на время датчик, используемый для регулирования.

Устройства Фиг. 2 и Фиг. 3 обеспечивают работу в реверсивном режиме, когда испаритель становится конденсатором, конденсатор - испарителем, например, обеспечивает в летний период охлаждение, а в зимний период нагрев помещения. При этом датчики используют для разных режимов работы. В частных случаях в режиме охлаждения работа устройства может регулироваться только датчиком капель, а в режиме нагрева - только датчиком пузырьков.

Например, в тепловых машинах типа "холодильник", где количество заправленного хладагента минимально и разница температуры конденсатора и испарителя велика, удельный расход хладагента минимален, а для охлаждения компрессора и переохлаждения входящего в испаритель жидкого хладагента используются капли не испарившегося в испарителе хладагента, для регулирования предпочтительнее использовать датчик капель, а для контроля датчик пузырьков. А для тепловых машин типа "тепловой насос", удельный расход хладагента велик и охлаждение компрессора происходит обратным потоком газообразного хладагента, ввиду замкнутости системы нет необходимости контролировать испарение в испарителе. Поэтому в таких машинах для регулирования предпочтительнее использовать датчик пузырьков, а для контроля - датчик капель.

Использование двух датчиков пузырьков или двух терморегулирующих вентилей зависит от стоимости и особенностей работы терморегулирующего вентиля на усмотрение проектировщика конкретной тепловой машины.

Тепловая машина по фиг 2 работает следующим образом:

Блок 4 управления включает четырехходовой клапан 12 в положение направления пара с компрессора 1 через четырехходовой клапан 12 по направлению в теплообменник 2, работающий в режиме конденсатора. Пар хладагент конденсируется и отдает тепло теплоносителю, который перекачивается насосом 6 в сторону потребителя или утилизации. Жидкий хладагент поступает на датчик пузырьков 7 через полностью открытый ТРВ 11.

Блок 4 управления управляет конденсацией в теплообменнике 2 через регулировку пропускной способности ТРВ 10 по сигналу с датчика 7 пузырьков. Жидкий хладагент с ТРВ 10 поступает в теплообменник 3, работающий в режиме испарителя, где кипит и отбирает тепло от хладоносителя, перекачиваемого насосом 5 в сторону утилизации или потребителя. Газообразный хладагент с каплями, не испарившимися в теплообменнике 3 через четырехходовой клапан 12 поступает на датчик 9 капель. По сигналам с датчика 9 капель блок 4 управления определяет корректность работы всей тепловой машины. Газообразный хладагент с каплями поступает на вход компрессора 1. Капли, попавшие в компрессор 1, испаряются в картере компрессора 1 и охлаждают его.

В реверсном режиме блок 4 управления переключает четырехходовой клапан 16 в положение направления пара в сторону теплообменника 3, работающего в режиме конденсатора. При этом для регулировки конденсации используется ТРВ 11, а ТРВ 10 находится в полностью открытом состоянии. Теплообменник 2 работает в режиме испарителя. Датчик 9 капель используется как контрольный. В реальной тепловой машине происходит циркуляция не только хладагента, но и масла, используемого для смазывания частей компрессора. В правильно заправленной машине всегда допускается неполное испарение хладагента в испарителе. Не испарившийся хладагент в жидком состоянии выносит с собой из испарителя неиспаряемые частицы масла, что обеспечивает циркуляцию масла. Датчик 9 капель позволяет оценить правильность заправки тепловой машины и точность регулировки с помощью датчика 7 пузырьков.

В прямом и реверсном режиме датчик 9 капель может использоваться как управляющий, а датчик 7 пузырьков как контрольный.

Тепловая машина по фиг. 3 работает следующим образом:

Блок 4 управления включает четырехходовой клапан 12 в положение направления пара с компрессора 1 через четырехходовой клапан 12 по направлению в теплообменник 2, работающий в режиме конденсатора. Пар хладагент конденсируется и отдает тепло теплоносителю, который перекачивается насосом 6 в сторону потребителя или утилизации. Жидкий хладагент подается на датчик 8 пузырьков. Блок 4 управления управляет конденсацией в теплообменнике 2 через регулировку пропускной способности ТРВ 10 по сигналу с датчика 8 пузырьков. Жидкий хладагент с ТРВ 10 поступает в теплообменник 3, через датчик 7 пузырьков, не использующийся в данной конфигурации для управления. Теплообменник 3. работающий в режиме испарителя, где кипит и отбирает тепло от хладоносителя, перекачиваемого насосом 5 в сторону утилизации или потребителя. Газообразный хладагент с каплями, не испарившимися в теплообменнике 3 через четырехходовой клапан 16 поступает на датчик 9 капель. По сигналам с датчика 9 капель блок 4 управления определяет корректность работы всей тепловой машины. Газообразный хладагент с каплями подается на вход компрессора 1. Капли, попавшие в компрессор 1, испаряются в картере компрессора 1 и охлаждают его.

В реверсном режиме блок 4 управления переключает четырехходовой клапан 12 в положение направления пара в сторону теплообменника 3, работающего в режиме конденсатора. При этом для регулировки конденсации используется датчик 7 пузырьков, а датчик 8 пузырьков не используется. Теплообменник 2 работает в режиме испарителя. Датчик 9 капель используется как контрольный. В прямом и реверсном режиме датчик 9 капель может использоваться как управляющий, а датчики 7 и 8 пузырьков как контрольные. После выполнения регулировки тепловой машины с помощью датчика 9 капель, при правильной работе тепловой машины датчик пузырьков перед ТРВ будет показывать отсутствие пузырьков. В случае неполной заправки тепловой машины хладагентом, загрязнения теплообменников, нештатном протоке хладоносителя или теплоносителя, полная конденсация хладагента в конденсаторе не произойдет.

Раскрытые выше конкретные примеры вариантов осуществления приведены для целей иллюстрирования и описания. Их не следует толковать как исчерпывающие или ограничивающие изобретение именно раскрытыми примерами. При этом следует понимать, что возможны разнообразные модификации и изменения, следующие из раскрытой в настоящем описании идеи изобретений. Объем защиты определен пунктами прилагаемой формулы изобретения и их эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| СИСТЕМА ТЕПЛОХЛАДОСНАБЖЕНИЯ СТАЦИОНАРНОГО ОБЪЕКТА | 1999 |

|

RU2166707C1 |

| Система кондиционирования воздуха | 1989 |

|

SU1672140A1 |

| Многоступенчатый тепловой насос | 2024 |

|

RU2829400C1 |

| Отделение гашения молотой извести с теплонасосной установкой | 2024 |

|

RU2833172C1 |

| Холодильная машина | 1990 |

|

SU1809259A1 |

| Система обеспечения микроклимата электротранспорта | 2024 |

|

RU2825479C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА ДЛЯ ВЯЛЕНИЯ РЫБЫ | 2012 |

|

RU2491822C1 |

| СИСТЕМА ПОДГОТОВКИ И ПОДАЧИ ТЕПЛОНОСИТЕЛЯ ДЛЯ ПРОЦЕССА ДЕСУБЛИМАЦИИ ВОДЯНОГО ПАРА | 2024 |

|

RU2830927C1 |

Группа изобретений относится к области энергетики, точнее к способу управления тепловыми машинами, использующими обратный цикл Ренкина. Тепловая машина содержит компрессор, два конденсатора/испарителя, блок управления, два насоса, датчики пузырьков и датчики капель, один или два терморегулирующих вентиля, четырехходовой клапан. Техническим результатом является повышение коэффициента преобразования, точности регулировки и упрощение регулирования теплового циклического процесса тепловой машины, повышение надежности тепловой машины. 3 н.п. ф-лы, 9 ил., 3 табл.

1. Тепловая машина, содержащая испаритель, компрессор, выход которого подключен ко входу конденсатора, терморегулирующий вентиль, выход которого подключен ко входу испарителя, один насос, выход которого подключен ко входу конденсатора, другой насос, выход которого подключен ко входу испарителя, блок управления, управляющие выходы которого подключены соответственно к управляющим входам компрессора, терморегулирующего вентиля, насосов хладоносителя и теплоносителя, отличающаяся тем, что в нее введены датчик капель и датчик пузырьков, вход датчика пузырьков подключен к выходу конденсатора, выход - ко входу терморегулирующего вентиля, вход датчика капель подключен к выходу испарителя, выход - ко входу компрессора, сигнальные выходы датчика капель и датчика пузырьков подключены к соответствующим управляющим входам блока управления.

2. Тепловая машина, содержащая компрессор, выход которого подключен ко входу четырехходового клапана, один и другой входы/выходы которого подключены соответственно к одним входам/выходам одного и другого теплообменников, один насос включен в цепь одного хладоносителя/теплоносителя, другой насос включен в цепь другого хладоносителя/теплоносителя, блок управления, выходы которого подключены к управляющим входам четырехходового клапана, компрессора, одного терморегулирующего вентиля и насосов, один терморегулирующий вентиль, подключенный одним входом/выходом к другому входу/выходу одного теплообменника, отличающаяся тем, что в нее введены другой терморегулирующий вентиль, датчик капель и датчик пузырьков, выход четырехходового клапана через датчик капель подключен ко входу компрессора, другой вход/выход одного терморегулирующего вентиля через датчик пузырьков и другой терморегулирующий вентиль подключен к другому входу/выходу другого теплообменника, сигнальные выходы датчиков подключены к соответствующим входам блока управления, выход блока управления подключен к управляющему входу другого терморегулирующего вентиля.

3. Тепловая машина, содержащая компрессор, выход которого подключен ко входу четырехходового клапана, один и другой входы/выходы которого подключены соответственно к одним входам/выходам одного и другого теплообменников, один насос включен в цепь одного хладоносителя/теплоносителя, другой насос включен в цепь другого хладоносителя/теплоносителя, блок управления, выходы которого подключены к управляющим входам компрессора, терморегулирующего вентиля и насосов, отличающаяся тем, что в нее введены датчик капель и два датчика пузырьков, выход четырехходового клапана через датчик капель подключен ко входу компрессора, терморегулирующий вентиль через датчики пузырьков подключен к другим входам/выходам одного и другого теплообменников, сигнальные выходы датчиков подключены к соответствующим входам блока управления.

| Устройство поддержания температурного режима потребителя и способ его работы | 2018 |

|

RU2690996C1 |

| РЕГУЛИРОВАНИЕ РАСХОДА ХЛАДАГЕНТА | 2007 |

|

RU2414654C2 |

| US 5094086 A1, 10.03.1992 | |||

| US 4899555 A1, 13.02.1990 | |||

| US 2008051945 A1, 28.02.2008. | |||

Авторы

Даты

2025-02-05—Публикация

2022-10-19—Подача