Заявляемое изобретение относится к оборудованию для гашения извести и приготовления извести-пушонки и может быть использовано в строительстве, системах химводоочистки и водоподготовки, а также химической, пищевой, металлургической промышленности.

Известна «Установка для приготовления известкового молока» (патент РФ №2477714, МПКC04B 2/08, опубл. 20.03.2013, Бюл. №8), содержащая приводной смесительный барабан с горловиной для приема негашеной извести, расположенный под углом к горизонтали, снабженный спиральным винтом, узел отбора готового продукта с системой задержания недопала и посторонних нерастворимых примесей, отличающаяся тем, что смесительный барабан выполнен в форме двух усеченных конусов, соединяющихся большими основаниями, чистая вода для затворения извести подается через узел отбора готового продукта, узел отбора готового продукта содержит двухуровневую систему задержания недопала, состоящую из радиальной и коаксиальной решеток. Указанная установка отличается тем, что в смесительный барабан помещают мелющие тела, например, в виде металлических шариков.

Недостатками данной установки являются высокие потери теплоты, выделяющейся при гашении извести вследствие отсутствия теплоутилизаторов.

Известен также «Гидратор-сепаратор для изготовления извести-пушонки и способ изготовления извести-пушонки с его использованием» (патент РФ №2363672, МПК C04B 2/04, C04B 2/08, опубл. 10.08.2009, Бюл. № 22), содержащий корпус с дозатором-питателем и выгрузочными патрубками, снабженными затворами, установленное в корпусе вибросито, состоящее из комплекта сит, имеющих разнознаковые уклоны, с размером ячеек, уменьшающимся от верхнего сита к нижнему, систему охлаждения, состоящую из охлаждающего кожуха и выполненного в верхней части корпуса жидкостного конденсатора-холодильника с пластинчатым устройством распределения конденсата на указанное вибросито, использующего охлаждающую воду, выходящую из охлаждающего кожуха, и расположенное внутри корпуса орошающее устройство, использующее воду, подогретую в указанной системе охлаждения. Недостатком данного устройства является большие тепловые потери на гашение извести ввиду отсутствия утилизаторов теплоты. Наиболее близким по достигаемому эффекту является «Аппарат трехступенчатый для гашения извести (гидратор)», установленный в отделении гашения молотой извести, включающий промежуточный бункер, шлюзовый питатель, воздуходувку, бункер с фильтром для улавливания извести из отходящего воздуха, шлюзовый питатель, шнековый дозатор, аппарат для гашения извести (гидратор), циклон, в котором разряжение создается вентилятором, скруббер, шлюзовый питатель, шлюзовое устройство, шнек, бункер гидратной извести (https://kurl.ru/HcOgA). В данном аппарате процесс гашения происходит в трехступенчатом гидраторе:

- в 1-й ступени (гидраторе) производится смешение воды и извести и транспортировка на вторую ступень;

- во 2-й ступени (гомогенизаторе) завершается процесс гашения извести. Образующийся в результате реакции гидратации пар поднимается через пересыпной канал на первую ступень;

- в 3-й ступени (холодильнике) гашеная известь охлаждается холодным воздухом перед выгрузкой, и нагретый воздух поступает на рукавный фильтр для очистки от известковой пыли. Недостатками указанного прототипа являются повышенные потери тепла в гидраторе при гашении извести и в циклоне при удалении влажных водяных паров углекислого газа ввиду отсутствия теплоутилизаторов, установленных в отделении гашения молотой извести, что требует дополнительных капитальных затрат на оснащение отделения гашения извести оборудования в целях создания оптимальных условий микроклимата в производственном помещении (согласно "СанПиН 2.2.4.548-96, п. 2.2.4. Физические факторы производственной среды. Гигиенические требования к микроклимату производственных помещений. Санитарные правила и нормы").

Технической задачей заявляемого изобретения является повышение теплоэффективности процесса гашения за счет возврата утилизированной теплоты из гидратора и помещения отделения гашения извести.

Техническим результатом заявляемого изобретения является снижение тепловых затрат при гашении извести, а также сокращение тепловых выбросов за счет утилизации теплоты. Технический результат достигается тем, что заявляемое отделение гашения молотой извести содержит бункер негашеной извести со шлюзовым питателем, воздуходувку для подачи негашеной извести в основной бункер по трубопроводу, оснащенным фильтром и шлюзовым питателем, шнековый дозатор, гидратор, скруббер, циклон со шлюзовым устройством, вентилятор удаления смеси влажных паров и углекислого газа, шнек гидратной извести, бункер гидратной извести. При этом предполагаемое отделение дополнительно содержит теплонасосную установку, имеющую испарительный блок из воздушного и жидкостного испарителей, соединенных через соответствующие терморегулирующие вентили трубопроводами с регенеративным теплообменником, компрессором, жидкостным конденсатором, ресивером, а также содержит вентилятор для подачи воздуха из помещения в воздушный испаритель и для удаления отработанного воздуха из воздушного испарителя, трубопроводы подачи насосом жидкого хладоносителя в теплообменник, установленный в гидраторе и удаления жидкого хладоносителя из данного теплообменника в жидкостный испаритель, кроме этого, отделение дополнительно включает конденсатор-теплоутилизатор, сборник жидкости, декарбонизатор и насос, соединенные между собой трубопроводами и установленными для подачи воды на нагрев в жидкостный конденсатор, соединенный трубопроводом со скруббером гидратора.

Изобретение поясняется следующими иллюстрациями.

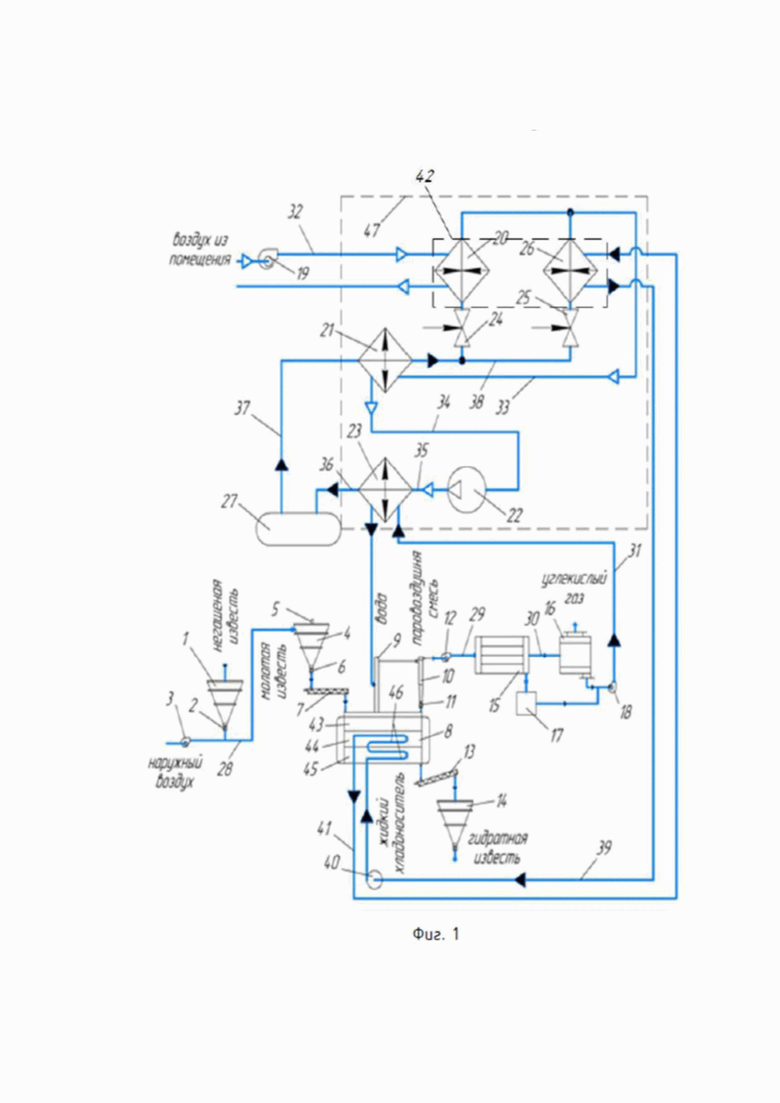

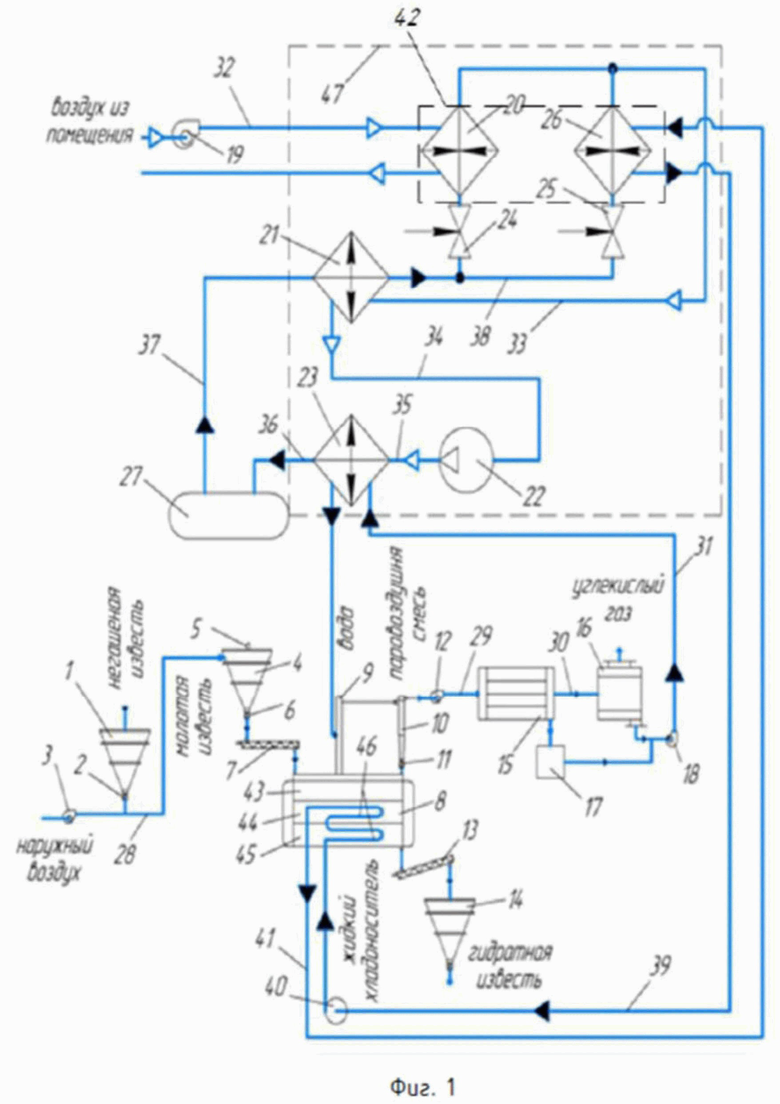

На фиг. 1 изображена схема отделения гашения молотой извести с теплонасосной установкой.

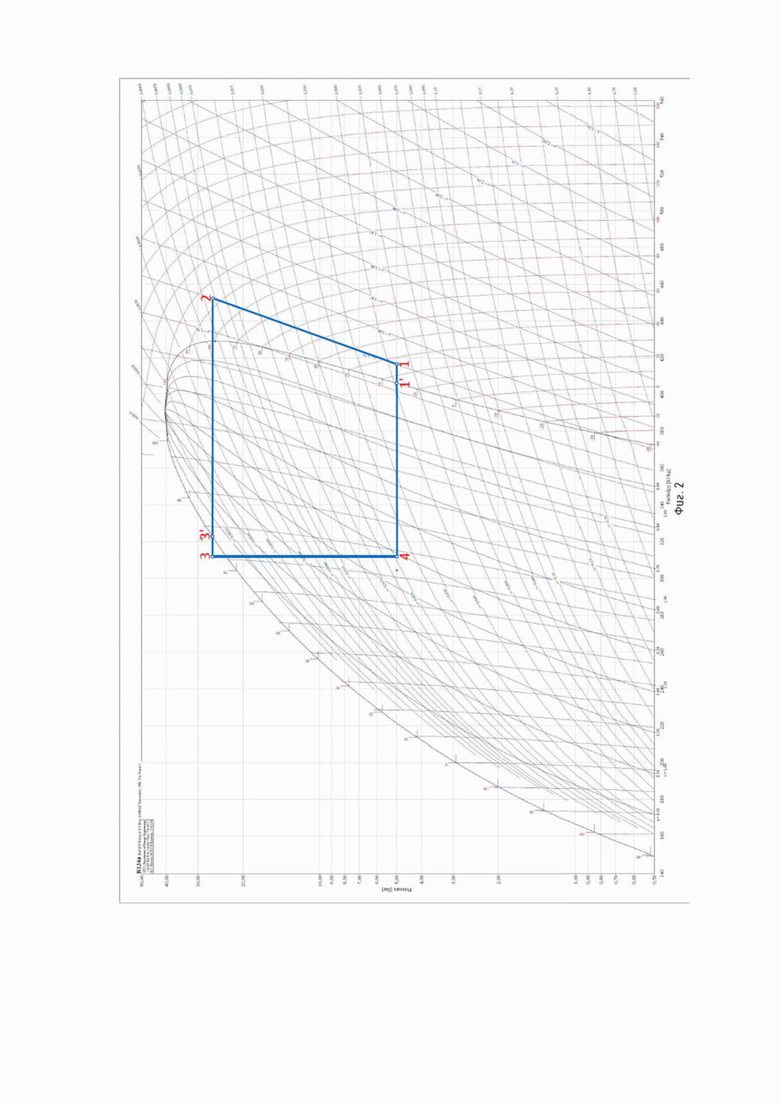

На фиг. 2 показана диаграмма термодинамического цикла работы теплонасосной установки в координатах lg p-h (давление - энтальпия хладагента R134a).

Отделение гашения молотой извести содержит бункер негашеной извести 1 со шлюзовым питателем 2, воздуходувку 3 для подачи негашеной извести в основной бункер 4, оснащенный фильтром 5 для улавливания частиц извести из отходящего воздуха и шлюзовым питателем 6, шнековый дозатор 7, гидратор 8, скруббер 9, циклон 10 со шлюзовым устройством 11, вентилятор 12 удаления смеси влажных паров и углекислого газа, шнек гидратной извести 13, бункер гидратной извести 14, конденсатор-теплоутилизатор 15, декарбонизатор 16, сборник воды 17, насос 18, вентилятор 19, воздушный испаритель 20, регенеративный теплообменник 21, компрессор 22, жидкостный конденсатор 23, терморегулирующий вентиль 24, терморегулирующий вентиль 25, жидкостный испаритель 26, ресивер 27, трубопровод 28 подачи молотой извести в основной бункер 4, трубопровод 29 удаления смеси водяных паров и углекислого газа, трубопровод 30 подачи смеси водяных паров и углекислого газа в декарбонизатор 16, трубопровод 31 подачи воды в жидкостный конденсатор 23, трубопровод 32 подачи воздуха воздушный испаритель 20, трубопровод 33 подачи парообразного хладагента в регенеративный теплообменник 21, трубопровод 34 подачи парообразного хладагента в компрессор 22, трубопровод 35 подачи сжатого парообразного хладагента в жидкостный конденсатор 23, трубопровод 36 подачи жидкого хладагента из жидкостного конденсатора 23 в ресивер 27, трубопровод 37 подачи жидкого хладагента в регенеративный теплообменник 21, трубопровод 38 подачи жидкого хладагента через терморегулирующий вентиль 24 в воздушный испаритель 20 и через терморегулирующий вентиль 25 в жидкостный испаритель 26. Воздушный испаритель 20 и жидкостный испаритель 26 образуют испарительный блок 42. Гидратор 8 имеет три ступени: первую (верхнюю) 43, вторую (среднюю) 44 и третью (нижнюю) 45. Для охлаждения извести во второй ступени 44 и третьей ступени 45 гидратора 8 установлен теплообменник 46. По трубопроводу 39 жидкий хладоноситель насосом 40 прокачивается в гидратор 8. Из теплообменника 46 по трубопроводу 41 хладоноситель подается в жидкостный испаритель 26. Воздушный испаритель 20, регенеративный теплообменник 21, компрессор 22, жидкостный конденсатор 23, терморегулирующие вентили 24 и 25, жидкостный испаритель 26 и ресивер 27 соединены трубопроводами 19, 33, 34, 35, 36, 37, 38, 39, 41 и составляют теплонасосную установку 47.

Заявленное отделение гашения молотой извести работает следующим образом. Молотая известь подается в бункер 1, откуда шлюзовым питателем 2 при помощи воздуходувки 3 по трубопроводу 28 поступает в основной бункер 4 с установленным фильтром 5 для очистки воздуха от известковой пыли. Из основного бункера 4 молотая известь через шлюзовый питатель 6 направляется в шнековый дозатор 7, из которого поступает на гашение в гидратор 8. Подогретая вода подается в гидратор 8 через вертикальный скруббер 9. Нагрев воды производится в жидкостном конденсаторе 23 теплонасосной установки 47. Подогретая вода равномерно распыляется внутри вертикального скруббера 9, при этом поднимающаяся из гидратора 8 паровоздушная смесь, проходя через пароводяную завесу, первоначально частично очищается в скруббере 9 от пылевидных частиц. В гидраторе 8 процесс гашения осуществляется последовательно в три ступени. В первой ступени 43 гидратора 8 молотая известь интенсивно смешивается с водой и гасится. Гашение сопровождается значительным тепловыделением и образованием запыленной парогазовой смеси. Сконденсированные и осажденные водяные капли опускаются в гидратор 8, а смесь влажного пара и углекислого газа поступает на дальнейшую очистку в циклон 10. Осажденная в циклоне 10 пыль через шлюзовое устройство 11 возвращается в первую ступень 43 гидратора 8. На второй ступени 44 гидратора 8 продолжается гашение и гомогенизация смеси извести и воды. Окончательное гашение извести производится в третьей ступени 45 гидратора 8. Гидратная известь выгружается из гидратора 8 на шнек гидратной извести 13 и далее направляется в бункер гидратной извести 14, из которого отправляется на технологические нужды завода. Для ускорения охлаждения извести во второй 46 и третьей 47 ступени гидратора 8 установлен теплообменник 46, по трубкам которого циркулирует жидкий хладоноситель, отбирающий через поверхность теплообмена теплоту от горячей извести. Образующаяся при гашении извести смесь влажного пара и углекислого газа вытяжным вентилятором 12 по трубопроводу 29 удаления смеси водяных паров и углекислого газа откачивается из циклона 10, создавая в нем разряжение. Влажный пар в смеси с углекислым газом поступает в конденсатор-теплоутилизатор 15, в котором происходит конденсация пара с одновременным отбором от смеси теплоты. Теплая вода собирается в сборнике 17, а смесь сконденсированных паров и углекислого газа по трубопроводу 30 поступает в декарбонизатор 16 для очистки от углекислого газа. Очищенная в декарбонизаторе 16 вода вместе с водой из сборника 17 насосом 18 по трубопроводу 31 подается в жидкостный конденсатор 23 теплонасосной установки 47. Теплонасосная установка 47 утилизирует тепло, выделяемое из воздуха, присутствующего в помещении отделения гашения извести и нагретого в результате гашения в гидраторе 8, а также низкотемпературное тепло жидкого хладоносителя, выходящего из теплообменника 46, установленного во гидраторе 8 и подаваемого по трубопроводу 41 в жидкостный испаритель 26. Теплонасосная установка 47 включает испарительный блок 42 с воздушным 20 и жидкостным 26 испарителями, регенеративный теплообменник 21, компрессор 22, жидкостный конденсатор 23, терморегулирующие вентили 24 и 25, автоматически поддерживающие расход хладагента, соответственно поступающего в воздушный 20 и жидкостный 26 испарители, а также ресивер 27. Поступление теплого воздуха из помещения отделения осуществляется с помощью вентилятора 19 по воздушному трубопроводу 32 в воздушный испаритель 20. Воздушный испаритель 20 поглощает теплоту воздуха помещения, а жидкостный испаритель 26 - теплоту жидкого хладоносителя. В воздушном 20 и жидкостном 26 испарителях кипит хладагент, который по трубопроводу 33 поступает в регенеративный теплообменник 21. В жидкостном конденсаторе 23 поддерживается температура воды, требуемая для гашения извести в гидраторе 8. Из регенеративного теплообменник 21 по трубопроводу 34 перегретый парообразный хладагент поступает на сжатие в компрессор 22, из которого по трубопроводу 35 идет в жидкостный конденсатор 23. Из жидкостного конденсатора 23 хладагент проходит по трубопроводу 36 в ресивер 27, из которого по трубопроводу 37 поступает вновь в регенеративный теплообменник 21, и далее по трубопроводу 38 через соответствующие терморегулирующие вентили 24 и 25 в воздушный 20 и жидкостный 26 испарители. Все перечисленные аппараты и терморегулирующие вентили теплонасосной установки 47 соединены последовательно трубопроводами 32, 33, 34, 35, 36, 37, 38, 39, 41 по направлениям движения хладагента. По трубопроводу 39 жидкий хладоноситель насосом 40 нагнетается в теплообменник 46 гидратора 8 для гашения извести водой, подводимой из скруббера 14. Жидкий хладоноситель, циркулирующий по трубопроводу 41 отбирает теплоту с помощью теплообменника 46, установленного в средней 44 и нижней 45 секциях гидратора 8. Работу описанной теплонасосной установки поясним на примере. Хладагент, например, R134а кипит при температуре 13°С и давлении 5 бар и поглощает низкопотенциальную теплоту, выделяющуюся в гидраторе при проведении экзотермической реакции гашения извести. Выделенное в гидраторе тепло передается воздуху. Дополнительным источником низкопотенциального тепла является жидкий хладоноситель (вода), поступающий из теплообменника, смонтированном в гидраторе. Для утилизации тепла, выделяющегося в помещение воздух с температурой более 35°С откачивается вентилятором в воздушный испаритель. В жидкостный испаритель поступает жидкий хладоноситель с температурой не менее 30°С. В воздушном и жидкостном испарителях кипит хладагент, отбирая теплоту от соответствующих низкотемпературных источников - воздуха и жидкостного хладоносителя. Сжатый в компрессоре до давления 27,5 бар и температуры 95°С хладагент поступает в жидкостный конденсатор, в котором процесс конденсации сопровождается выделением теплоты и подогревом воды до температуры гидратации (Совершенствование работы известкового отделения сахарных заводов / В.В. Панов, В.Д. Науменко, В.И. Баранов. - К.: 2004. 76 с.). Сконденсировавшийся жидкий хладагент спускается в ресивер, обеспечивая запас в трубопроводах теплонасосной установки и автоматическую его подачу через регенеративный теплообменник в блок испарителей с помощью соответствующих терморегулирующих вентилей. В случае нагрева воды, подаваемой на гидратацию молотой извести затраты теплоты составят

Qв = Gв ⋅c в (tв кон - tв нач) = 115,74· 4,2·(80 - 20) = 29,2 МДж/с (1) где Qв - расход воды, кг/с; св - теплоемкость воды, принимается 4,2 кДж/кг К;

tв кон; tв нач - конечная и начальная температуры воды для гидратации извести, соответственно, °С.

Для завода производительностью 5,0 тыс. т свеклы / сутки = 57,87 кг/с расход воды составляет 2 л на 1 кг извести, или Gв =115,74 кг/с (Нестеров А.В., Оскорбин А.А. Технология гашения извести // Строительные материалы. 2019 № 12).

Для расчета теплового насоса приняты:

тепловая нагрузка (по формуле (1)) Qт=29,2 МДж/с; средняя температура низкопотенциального теплоносителя на входе в тепловой насос tн1=30°С;

температура низкопотенциального теплоносителя после теплового насоса tн2=16°С;

средняя температура воздуха в помещении известкового отделения t0 = 35°С;

перепады температуры на выходе из теплообменников в испарителе Δtисп, конденсаторе Δtк принимается 3…5°С.

Температура испарения хладагента:

tи = tн2 - Δtисп = 16 - 3 = 13°С (2)

Температура конденсации хладагента tк:

tк = tв2 + Δtк =77+3=80°С (3)

Для построения термодинамического цикла работы теплонасосной установки используем lg p-h - диаграмму (фиг. 2), на которой нанесены:

(•) 1' характеризует состояние хладагента на выходе из испарителя.

Процесс (1'-1) - перегрев хладагента в испарителе. (•) 1 характеризует состояние хладагента перед сжатием, находится на продолжении изобары Р0, соответствующей испарению хладагента при температуре tи до пересечения изотермой. Процесс (1-2) - сжатие хладагента в компрессоре.

(•) 2 характеризует состояние хладагента после его изоэнтропного сжатия. Точка 2 находится на продолжении изобары Рк, соответствующей давлению конденсации при температуре tк и изоэнтропы, проведенной из точки 1; Процесс (2-3') - изотермическая конденсация хладагента в жидкостном конденсаторе и отдача теплоты высокопотенциальному теплоносителю.

Процесс (3'-3) - переохлаждение хладагента в регенеративном теплообменнике.

(•) 3 характеризует состояние хладагента после конденсатора с учетом переохлаждения в регенеративном теплообменнике. Положение точки 3 определяется пересечением изобары Рк и изоэнтальпы h3.

Процесс 3-4 - необратимый, при котором происходит расширение (дросселирование) хладагента в терморегулирующем вентиле.

(•) 4 характеризует состояние хладагента перед испарителем. Точка (4) находится на пересечении изоэнтальпы, проведенной из точки 4 и пересечения с изобарой Ро.

Процесс 4-1 - изотермическое испарение хладагента в испарителях за счет теплоты, отобранной у низкотемпературных источников.

Полученные значения рабочих точек термодинамического цикла сведены в табл. 1.

Работа сжатия в компрессоре

lсж = h2 - h'1 = 455 - 419 =36,0 кДж/кг (4)

Удельная тепловая нагрузка в конденсаторе

qк = h2 - h3 = 455 - 323 = 132,0 кДж/кг (5)

равна тепловой нагрузке теплонасосной установки

qк = q0 =132,0 кДж/кг.

Таблица 1 - Расчетные параметры термодинамического цикла теплонасосной установки

При утилизации теплоты в теплонасосной установке в целях нагрева воды, поступающей на гидратацию извести коэффициент преобразования теплоты μ составляет

μ = q0/lсж = 132,0 / 36,0 =3,67,

т.е. на 1 кВт затраченной электрической энергии привода компрессора тепловой насос производит 3,67 кВт тепловой энергии, что существенно экономит тепловые ресурсы при подготовке воды на гидратацию извести.

Таким образом, в заявляемом изобретении подогрев воды для гидратации извести проводится в теплонасосной установке за счет внутренних источников бросовой теплоты отделения без использования внешних источников. За счет отбора теплоты при гидратации извести использован теплообменник гидратора, позволяющий охладить известь до нормативных показателей, за счет чего дополнительно извлечь теплоту, трансформированную в теплонасосной установке. Кроме того, за счет отбора нагретого воздуха из помещения известкового отделения обеспечивается его охлаждение и создаются комфортные условия для работы персонала в помещении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| Сушильная установка | 2023 |

|

RU2808072C1 |

| Сушильная установка | 2024 |

|

RU2831269C1 |

| Свеклоперерабатывающее отделение с колонным диффузионным аппаратом | 2023 |

|

RU2798054C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| Многоступенчатый тепловой насос | 2024 |

|

RU2829400C1 |

| СУШИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2285214C1 |

| СПОСОБ ВАКУУМ-СУБЛИМАЦИОННОГО ОБЕЗВОЖИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119623C1 |

| АБСОРБЦИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО ВСТРОЕННОЙ ТЕПЛОНАСОСНОЙ УСТАНОВКОЙ | 2016 |

|

RU2625073C1 |

| Геотермальная электростанция | 2021 |

|

RU2767421C1 |

Изобретение относится к оборудованию для гашения извести и приготовления извести-пушонки и может быть использовано в строительстве, системах химводоочистки и водоподготовки, а также химической, пищевой, металлургической промышленности. Отделение гашения молотой извести содержит установленные в технологической последовательности бункер негашеной извести с расположенным в его нижней части шлюзовым питателем, воздуходувку для пневмотранспортирования воздушно-известковой смеси по пневмопроводу к основному бункеру, оснащенному в верхней его части фильтром очистки от известковой пыли, а в нижней его шлюзовым питателем, под которым смонтирован шнековый дозатор. При этом шнековый дозатор обеспечивает равномерное поступление негашеной извести в нижерасположенный гидратор, имеющий три горизонтальные секции: верхнюю, среднюю и нижнюю, установленные одна под другой. Причем на верхней секции гидратора закреплен скруббер для подвода нагретой воды, подаваемой на гашение извести и отвода удаляемой парогазовой смеси и извести в циклон для очистки указанной смеси от не разгасившейся извести и ее возврата в верхнюю секцию гидратора через шлюзовое устройство циклона. С циклоном соединен вытяжной вентилятор, отводящий парогазовую смесь из гидратора. Под гидратором расположен шнек гидратной извести, удаляющий известь, выгружаемую из нижней секции гидратора в размещённый под гидратором бункер гидратной извести. При этом отделение дополнительно содержит парокомпрессионную теплонасосную установку, в которой в технологической последовательности установлены воздушный испаритель, жидкостный испаритель, трубопроводы хладагента, трубопровод выхода паров из регенеративного теплообменника. Воздушный испаритель утилизирует низкопотенциальную теплоту воздуха из отделения, отбираемую вентилятором. Жидкостный испаритель утилизирует теплоту образующегося при гашении пара из средней и нижней секций гидратора. Трубопроводы хладагента выходят из воздушного и жидкостного испарителей и смонтированы в общий трубопровод, который соединен со входом паров хладагента в регенеративный теплообменник. Трубопровод выхода паров из регенеративного теплообменника соединен со всасывающим патрубком компрессора. При этом нагнетательный патрубок компрессора соединен трубопроводом со входом паров хладагента в жидкостный конденсатор, из которого выход жидкого хладагента соединен трубопроводом со входом в ресивер, а выход жидкого хладагента из ресивера соединен трубопроводом со входом жидкого хладагента в регенеративный теплообменник. Выход жидкого хладагента из регенеративного теплообменника соединен с двумя терморегулирующими вентилями, один из которых соединен со входом жидкого хладагента в воздушный испаритель, а второй − со входом жидкого хладагента в жидкостный испаритель. Кроме того, отделение дополнительно содержит трубопроводы подачи циркуляционным насосом жидкого хладагента из жидкостного испарителя в теплообменник, встроенный в среднюю и нижнюю секции гидратора и удаления жидкого хладагента из встроенного теплообменника в жидкостный испаритель. К тому же отделение дополнительно включает конденсатор-теплоутилизатор, конденсирующий пар и отбирающий теплоту из парогазовой смеси, образующейся при гашении извести. Вместе с тем под конденсатором-теплоутилизатором установлен сборник жидкости для конденсата. Для отвода углекислого газа установлен декарбонизатор, смонтированный с конденсатором-теплоутилизатором трубопроводом газовой смеси и имеющий штуцер для слива конденсата, который вместе с конденсатом из сборника жидкости насосом по жидкостному трубопроводу соединен со входом в жидкостный конденсатор теплонасосной установки для нагрева воды, подаваемой на гашение извести через скруббер в верхнюю секцию гидратора. Техническим результатом является снижение тепловых затрат при гашении извести, а также сокращение тепловых выбросов за счет утилизации теплоты. 2 ил.

Отделение гашения молотой извести, содержащее установленные в технологической последовательности бункер негашеной извести с расположенным в его нижней части шлюзовым питателем, воздуходувку для пневмотранспортирования воздушно-известковой смеси по пневмопроводу к основному бункеру, оснащенному в верхней его части фильтром очистки от известковой пыли, а в нижней его шлюзовым питателем, под которым смонтирован шнековый дозатор, обеспечивающий равномерное поступление негашеной извести в нижерасположенный гидратор, имеющий три горизонтальные секции: верхнюю, среднюю и нижнюю, установленные одна под другой, причем на верхней секции гидратора закреплен скруббер для подвода нагретой воды, подаваемой на гашение извести и отвода удаляемой парогазовой смеси и извести в циклон для очистки указанной смеси от не разгасившейся извести и ее возврата в верхнюю секцию гидратора через шлюзовое устройство циклона, соединенный с циклоном вытяжной вентилятор, отводящий парогазовую смесь из гидратора, под которым расположен шнек гидратной извести, удаляющий известь, выгружаемую из нижней секции гидратора в размещённый под гидратором бункер гидратной извести, отличающееся тем, что отделение дополнительно содержит парокомпрессионную теплонасосную установку, в которой в технологической последовательности установлены воздушный испаритель, утилизирующий низкопотенциальную теплоту воздуха из отделения, отбираемую вентилятором, жидкостный испаритель, утилизирующий теплоту образующегося при гашении пара из средней и нижней секций гидратора, трубопроводы хладагента, выходящие из воздушного и жидкостного испарителей и смонтированные в общий трубопровод, который соединен со входом паров хладагента в регенеративный теплообменник, трубопровод выхода паров из регенеративного теплообменника, соединённый со всасывающим патрубком компрессора, при этом нагнетательный патрубок компрессора соединен трубопроводом со входом паров хладагента в жидкостный конденсатор, из которого выход жидкого хладагента соединен трубопроводом со входом в ресивер, а выход жидкого хладагента из ресивера соединен трубопроводом со входом жидкого хладагента в регенеративный теплообменник, выход жидкого хладагента из регенеративного теплообменника соединен с двумя терморегулирующими вентилями, один из которых соединен со входом жидкого хладагента в воздушный испаритель, а второй − со входом жидкого хладагента в жидкостный испаритель, кроме того, отделение дополнительно содержит трубопроводы подачи циркуляционным насосом жидкого хладагента из жидкостного испарителя в теплообменник, встроенный в среднюю и нижнюю секции гидратора, и удаления жидкого хладагента из встроенного теплообменника в жидкостный испаритель, к тому же отделение дополнительно включает конденсатор-теплоутилизатор, конденсирующий пар и отбирающий теплоту из парогазовой смеси, образующейся при гашении извести, вместе с тем под конденсатором-теплоутилизатором установлен сборник жидкости для конденсата, а для отвода углекислого газа установлен декарбонизатор, смонтированный с конденсатором-теплоутилизатором трубопроводом газовой смеси и имеющий штуцер для слива конденсата, который вместе с конденсатом из сборника жидкости насосом по жидкостному трубопроводу соединен со входом в жидкостный конденсатор теплонасосной установки для нагрева воды, подаваемой на гашение извести через скруббер в верхнюю секцию гидратора.

| АППАРАТ ТРЕХСТУПЕНЧАТЫЙ ДЛЯ ГАШЕНИЯ ИЗВЕСТИ (ГИДРАТОР) | |||

| ООО "КИАНИТ" | |||

| Найдено в сети Интернет по адресу: https://kurl.ru/HcOgA | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| АППАРАТ ДЛЯ ГАШЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2185344C1 |

| СПОСОБ ГАШЕНИЯ ИЗВЕСТИ И ГАСИТЕЛЬ ИЗВЕСТИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285675C2 |

| EP 3269692 А1, 17.01.2018 | |||

| НЕСТЕРОВ А.В | |||

| и др | |||

| Технология гашения извести | |||

| Строительные материалы | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| С | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОТДЕЛЕНИЯ | |||

Авторы

Даты

2025-01-14—Публикация

2024-03-19—Подача