Изобретение относится к области производства строительных материалов, к химической, целлюлозно-бумажной промышленностям, агропромышленному комплексу, переработке промышленных и твёрдых коммунальных отходов, в частности к оборудованию для измельчения органических и минеральных материалов.

Известна конструкция установки для измельчения волокнистых материалов [патент на изобретение RU 2540549, D21B 1/04, B02С 18/00, B02C 7/00, опубл. 10.02.2015, Бюл. № 4]. Установка для измельчения волокнистых материалов содержит последовательно сопряженные между собой цилиндрические камеры измельчения, разделенные перегородкой. В камерах расположены роторы. Камеры оснащены средствами для подачи исходного материала, добавок и отвода готовой продукции. Внутри первой камеры измельчения расположен эксцентрично установленный относительно оси цилиндрического корпуса бандаж в виде барабана со съёмными элементами, смещенный в направлении загрузочного отверстия. Ротор первой камеры установлен эксцентрично оси барабана и составлен из набора дисков – дисковых фрез, закрепленных на валу. Во второй камере измельчения установлен ротор с иглофрезерными рабочими органами – билами в виде щёток, закреплённых одним концом на держателе.

Недостатками известной конструкции являются: отсутствие возможности измельчения материалов с различными физико-механическими характеристиками, низкая производительность по готовому продукту, высокая энергоёмкость процесса измельчения, отсутствие рециклинга материальных и воздушных потоков, низкая эксплуатационная надёжность.

Наиболее близким техническим решением, выбранным в качестве прототипа, является конструкция роторно-центробежного агрегата комбинированного действия [патент на полезную модель RU 213199, B02С 18/00, опубл. 30.08.2022, Бюл. № 25]. Роторно-центробежный агрегат содержит последовательно сопряженные между собой цилиндрические камеры измельчения, внутри которых расположены роторы. Камеры оснащены пресс-валковым уплотнителем с шипованными валками, средствами (патрубками) для подачи добавок и отвода готовой продукции. Внутри первой камеры измельчения установлен ротор, который составлен из набора дисковых фрез, закреплённых на валу (фрезерный ротор). Также, в первой камере измельчения установлена классифицирующая сетка, которая на своей поверхности имеет расположенные радиально внутрь режущие пластины. Во второй камере измельчения расположены вращающиеся в противоположные стороны роторы, составленные из иглофрезерных рабочих органов (комбинированный иглофрезерный рабочий орган). Один из роторов выполнен в виде барабана с окнами для вывода материала. Второй ротор представляет собой цилиндрическую иглофрезу, установленную внутри барабана. На внешней поверхности барабана над окнами закреплены дугообразные пластины с иглофрезерными элементами.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: последовательно сопряженные между собой цилиндрические камеры измельчения с расположенными внутри них роторами, оснащённые пресс-валковым уплотнителем с шипованными валками, патрубками для подачи добавок и отвода готовой продукции.

Известный роторно-центробежный агрегат комбинированного действия обладает рядом недостатков: ограниченная номенклатура перерабатываемых материалов, отсутствие возможности вывода крупноизмельчённого сырья после первой камеры измельчения для его дальнейшего термосмешения с гетерогенными компонентами, отсутствие внутреннего и внешнего рециклинга материальных и воздушных потоков, невозможность введения в агрегат гетерогенных добавок (пластификаторов, пигментов, фибронаполнителей и др.).

Изобретение направлено на переработку материалов с различными физико-механическими характеристиками в технологическом модуле постадийного измельчения органических и минеральных материалов.

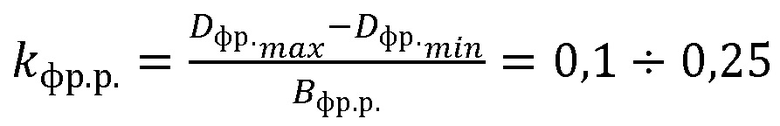

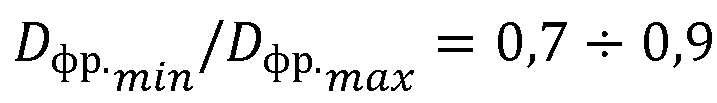

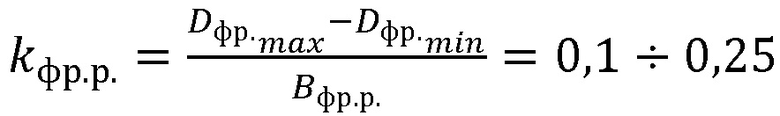

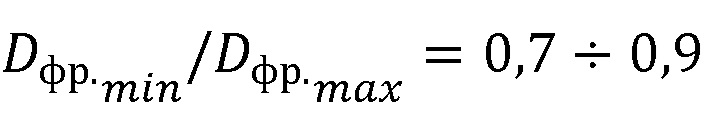

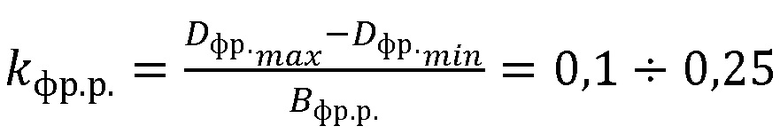

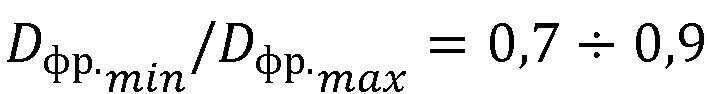

Это достигается тем, что технологический модуль постадийного измельчения органических и минеральных материалов содержит последовательно сопряженные между собой цилиндрические камеры измельчения. Внутри камер расположены роторы, закреплённые на валах. Камеры оснащены пресс-валковым уплотнителем с шипованными валками, патрубками для подачи добавок и отвода готовой продукции. В предложенном решении технологический модуль дополнительно оснащён питателем-гомогенизатором добавок и воздушным сепаратором рециркуляционного действия. Питатель-гомогенизатор соединён с патрубком подачи добавок, а воздушный сепаратор – с патрубком отвода готовой продукции. На валках пресс-валкового уплотнителя располагаются чередующиеся по ширине их рабочей поверхности ряды конусообразных шипов. Фрезерный ротор в первой камере измельчения выполнен в виде сопряженных друг с другом бóльшими основаниями обратных конусов. Конусность фрезерного ротора  реализуется при использовании дисковых фрез диаметров

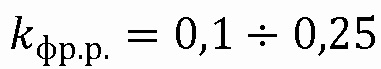

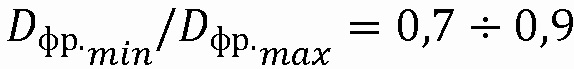

реализуется при использовании дисковых фрез диаметров  . При большем значении

. При большем значении  и при, соответственно, меньшем значении

и при, соответственно, меньшем значении  происходит повышенный износ фрез и футеровки камеры, неравномерное распределение материала по ширине рабочей зоны, снижение интенсивности его измельчения. В первой камере измельчения классифицирующая сетка на своей внутренней поверхности имеет радиально расположенные режущие пластины с длинами обратно пропорциональными диаметру соответствующих дисковых фрез. Комбинированный иглофрезерный рабочий орган второй камеры измельчения состоит из центральной цилиндрической иглофрезы и барабана. На барабане установлены с возможностью свободного вращения малые цилиндрические иглофрезы.

происходит повышенный износ фрез и футеровки камеры, неравномерное распределение материала по ширине рабочей зоны, снижение интенсивности его измельчения. В первой камере измельчения классифицирующая сетка на своей внутренней поверхности имеет радиально расположенные режущие пластины с длинами обратно пропорциональными диаметру соответствующих дисковых фрез. Комбинированный иглофрезерный рабочий орган второй камеры измельчения состоит из центральной цилиндрической иглофрезы и барабана. На барабане установлены с возможностью свободного вращения малые цилиндрические иглофрезы.

Для увеличения сдвигового силового воздействия на материал ряды шипов на рабочей поверхности валков чередуются с рядами впадин, в которые входят шипы противоположного валка.

Для вывода крупнозернистого материала из агрегата после измельчения в первой камере, в её нижней части расположено выгрузочное окно с крышкой.

Для изменения зазора между малыми цилиндрическими иглофрезами и внешней классифицирующей сеткой, имеется возможность варьирования её диаметра Dвн.кл.с.

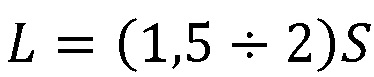

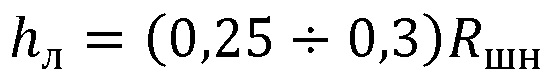

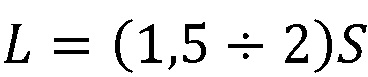

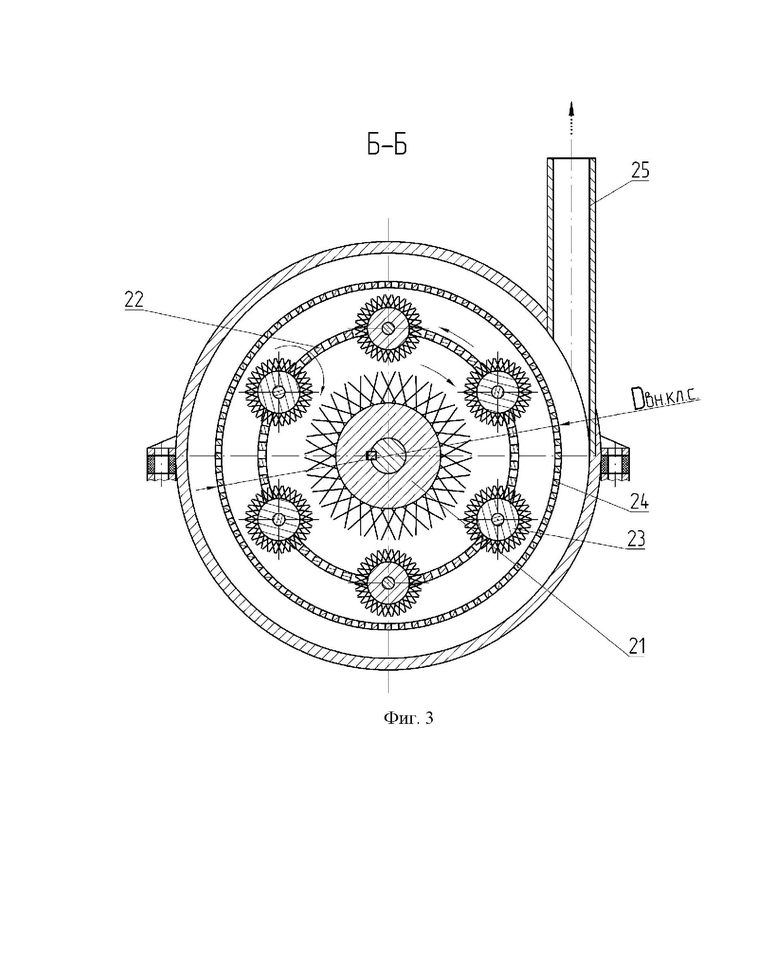

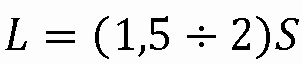

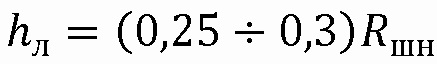

Для реализации предварительного смешивания добавок шнек питателя-гомогенизатора добавок в месте загрузки материала имеет винтовую лопасть со сплошной рабочей поверхностью и длиной не менее  , где S – шаг винтовой поверхности, а последующие винтовые лопасти шнека выполнены в виде ленты высотой

, где S – шаг винтовой поверхности, а последующие винтовые лопасти шнека выполнены в виде ленты высотой  , где Rшн – радиус шнека. При указанных диапазонах значений L и hл эффективно реализуется процессы питания и предварительного смешения добавок.

, где Rшн – радиус шнека. При указанных диапазонах значений L и hл эффективно реализуется процессы питания и предварительного смешения добавок.

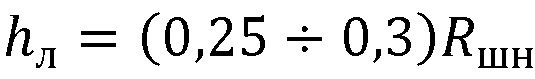

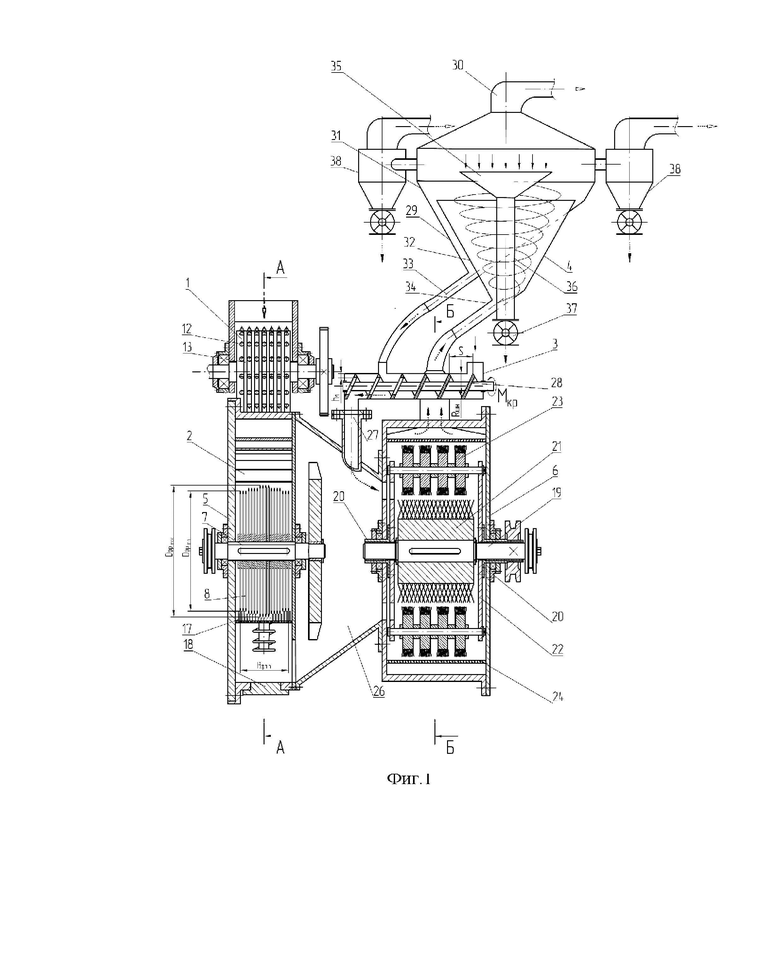

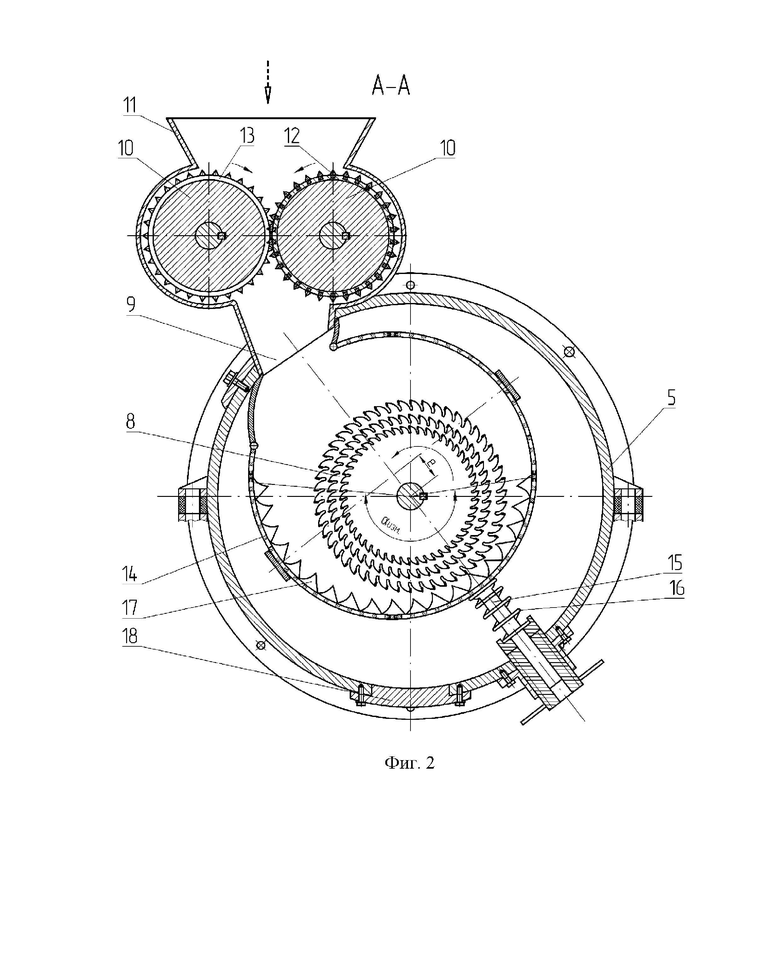

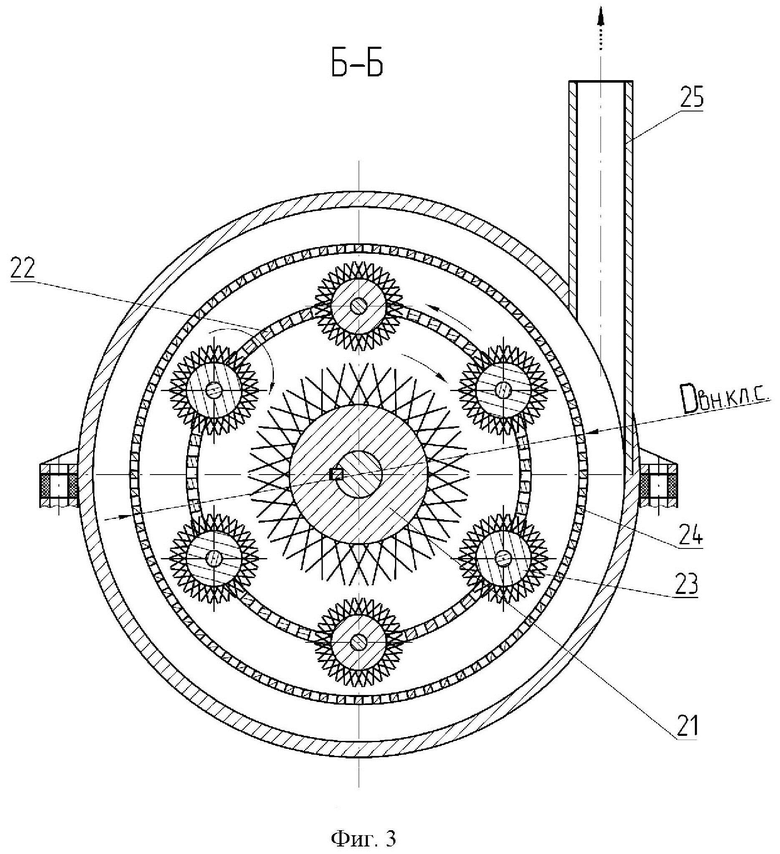

Конструкция изобретения поясняется графическим материалом, где на фиг. 1 изображен общий вид технологического модуля постадийного измельчения органических и минеральных материалов; на фиг. 2 – разрез А-А на фиг. 1 (первая камера измельчения роторно-центробежного агрегата комбинированного действия); на фиг. 3 – разрез Б-Б на фиг. 1 (вторая камера измельчения).

Технологический модуль постадийного измельчения органических и минеральных материалов состоит из сопряженных последовательно пресс-валкового уплотнителя 1, роторно-центробежного агрегата 2 комбинированного действия, питателя-гомогенизатора 3 добавок и воздушного сепаратора 4 рециркуляционного действия.

Роторно-центробежный агрегат 2 содержит корпус, состоящий из последовательно сопряженных между собой первой 5 и второй 6 цилиндрических камер измельчения. Внутри первой камеры измельчения 5 установлен вал 7, на котором закреплён фрезерный ротор 8. Фрезерный ротор 8 выполнен в виде сопряженных друг с другом бóльшими основаниями обратных конусов с конусностью  , где

, где  – диаметр наибольшей фрезы, мм;

– диаметр наибольшей фрезы, мм;  – диаметр наименьшей фрезы, мм;

– диаметр наименьшей фрезы, мм;  – ширина фрезерного ротора, мм. Фрезерный ротор 8 состоит из набора дисковых фрез разного диаметра –

– ширина фрезерного ротора, мм. Фрезерный ротор 8 состоит из набора дисковых фрез разного диаметра –  . В верхней части первой камеры измельчения 5 расположено загрузочное отверстие 9 (фиг. 2). Над загрузочным отверстием 9 расположен пресс-валковый уплотнитель 1 с двумя шипованными валками 10, установленными параллельно друг другу. Валки 10 обрамлены корпусом, являющимся приёмным бункером 11. На рабочей поверхности валков 10 расположены ряды конусообразных шипов 12, чередующихся с рядами впадин 13, в которые входят шипы противоположного валка.

. В верхней части первой камеры измельчения 5 расположено загрузочное отверстие 9 (фиг. 2). Над загрузочным отверстием 9 расположен пресс-валковый уплотнитель 1 с двумя шипованными валками 10, установленными параллельно друг другу. Валки 10 обрамлены корпусом, являющимся приёмным бункером 11. На рабочей поверхности валков 10 расположены ряды конусообразных шипов 12, чередующихся с рядами впадин 13, в которые входят шипы противоположного валка.

Внутри камеры измельчения 5 подвижно установлена классифицирующая сетка 14, которая смещена относительно её центральной оси на величину эксцентриситета е в направлении загрузочного отверстия 9 для обеспечения необходимых условий захвата материала дисковыми фрезами. Классифицирующая сетка 14 сопряжена с регулировочным устройством 15, внутри которого установлена пружина 16. Для интенсификации процесса измельчения классифицирующая сетка 14 на своей внутренней поверхности в зоне измельчения материала, ограниченной углом αизм., имеет радиально расположенные режущие пластины 17 с длинами обратно пропорциональными диаметру соответствующих дисковых фрез. В нижней части первой камеры измельчения 5 расположено выгрузочное окно с крышкой 18.

Внутри камеры измельчения 6 на её центральной оси расположен ступенчатый вал 19, на котором с двух сторон установлены полые валы 20. Валы 7, 19 и 20 расположены соосно и имеют индивидуальные приводы (на фиг. не показаны). На валах 19 и 20 установлен комбинированный рабочий орган, состоящий из центральной цилиндрической иглофрезы 21 и перфорированного барабана 22. На барабане 22 установлены с возможностью свободного вращения малые цилиндрические иглофрезы 23 (фиг. 3). Полые валы 20 фланцами соединены с боковыми стенками барабана 22. Иглофреза 21 установлена на ступенчатом валу 19 внутри барабана 22. Барабан 22 окаймлён классифицирующей сеткой 24. Диаметр внешней классифицирующей сетки 24 Dвн.кл.с. имеет возможность варьирования для измельчения материалов с различными физико-механическими характеристиками.

В верхней части второй камеры измельчения 6 тангенциально корпусу расположен патрубок 25 отвода готовой продукции.

В межкамерном пространстве 26 роторно-центробежного агрегата расположен патрубок 27 подачи добавок и возврата материала на доизмельчение при внешнем рециклинге.

С патрубком 27 соединён шнековый питатель-гомогенизатор 3. Шнек 28 питателя-гомогенизатора 3 добавок в месте загрузки материала имеет винтовую лопасть со сплошной рабочей поверхностью и длиной не менее  , где S – шаг винтовой поверхности, мм, а последующие винтовые лопасти шнека выполнены в виде ленты высотой

, где S – шаг винтовой поверхности, мм, а последующие винтовые лопасти шнека выполнены в виде ленты высотой  , где Rшн – радиус шнека, мм.

, где Rшн – радиус шнека, мм.

Патрубки 25 и 27 соединены с воздушным сепаратором 4 рециркуляционного действия.

Воздушный сепаратор 4 расположен над роторно-центробежным агрегатом 2 комбинированного действия. Воздушный сепаратор 4 включает корпус 29, в верхней части которого установлен герметично аспирационный патрубок 30. Под корпусом 29 расположены входящие друг в друга и смещённые относительно друг друга по высоте, обращённые большими основаниями вверх усеченные конусы: верхний 31 и нижний 32 конусы. Верхний конус 31 меньшим основанием жестко закреплен на входящем в него нижерасположенном нижнем конусе 32, образуя желобообразный канал, переходящий в возвратный патрубок 33. Нижний конус 32 содержит тангенциально расположенный нагнетательный патрубок 34. Внутри конусов 31 и 32 установлен приемный конус 35, обращенный большим основанием вверх. Меньшее основание приемного конуса 35 заканчивается выгрузочным патрубком 36, под которым расположен дозатор готовой продукции 37. На корпусе 29 расположены выносные элементы циклонного типа 38.

Технологический модуль постадийного измельчения органических и минеральных материалов работает следующим образом.

Исходные органические материалы (например полимерные отходы: полиэтилентерафталат, полиэтилен высокой плотности, полипропилен, полистирол и др.), подаются в приёмный бункер 11 пресс-валкового уплотнителя 1 на вращающиеся навстречу друг другу шипованные валки 10, которые их захватывают и предуплотняют; хрупкие материалы подвергаются разрушению. Чередование рядов конусообразных шипов 12 и впадин 13 по ширине рабочей поверхности валков позволяет обеспечить их вращение с различной окружной скоростью, что увеличивает сдвиговые напряжения в измельчаемом материале и интенсифицирует процесс предварительной его деформации. Затем материал через загрузочное отверстие 9 поступает в первую камеру измельчения 5 роторно-центробежного агрегата 2. В камере 5 сырье измельчается фрезерным ротором 8, закрепленным на валу 7. По мере измельчения материал проходит через классифицирующую сетку 14, на внутренней поверхности которой радиально расположены режущие пластины 17. В зависимости от требуемой величины минимального зазора между фрезерным ротором 8 и классифицирующей сеткой 14 эксцентриситет e изменяется регулировочным устройством 15 с пружиной 16. При необходимости вывода из роторно-центробежного агрегата 2 материала, измельченного дисковыми фрезами, открывается выгрузочное окно с крышкой 18 в нижней части камеры измельчения 5.

Под действием разряжения, создаваемого во второй камере измельчения 6, через межкамерное пространство 26 материал попадает внутрь перфорированного барабана 22. Внутри барабана 22 материал измельчается центральной цилиндрической иглофрезой 21, закрепленной на валу 19. По мере измельчения материал выводится из барабана 22 в рабочую зону второй камеры измельчения 6. В ней происходит доизмельчение материала до необходимой степени малыми цилиндрическими иглофрезами 23. Комбинация ступенчатого вала 19 и полых валов 20, с использованием индивидуальных приводов, обеспечивает вращение иглофрез 21, 23 и барабана 22 в противоположные стороны. После доизмельчения вместе с воздушным потоком, нагнетаемым барабаном 22, материал, проходя через классифицирующую сетку 24, выводится из роторно-центробежного агрегата 2 через патрубок 25.

Одновременно через патрубок 27 питателем-гомогенизатором 3 вводятся минеральные материалы в виде тонкодисперсных добавок (например микрофибронаполнители или пигменты). При этом, под действием разряжения добавки вместе с измельчаемым материалом попадают во вторую камеру измельчения 6. В питателе-гомогенизаторе 3 добавки транспортируются и одновременно перемешиваются шнеком 28.

Измельченный материал по нагнетательному патрубку 34 поступает тангенциально в нижний конус 32, установленный в корпусе 29 воздушного сепаратора 4. Поднимаясь по спирали по восходящей линии, наиболее крупные частицы смеси прижимаются под действием центробежной силы к внутренней поверхности конусов 31 и 32 и, теряя свою скорость, выпадают в желобообразный канал конуса 31 и возвращаются на доизмельчение через возвратный патрубок 33. Тонкодисперсные частицы исходного материала по тангенциально встроенным патрубкам поступают в выносные элементы циклонного типа 38. Также тонкодисперсные частицы улавливаются в приёмном конусе 35 и по выгрузочному патрубку 36 попадают в дозатор готовой продукции 37. Пылевидная фракция измельчённого материала выводится в аспирационный патрубок 30.

Таким образом, использование предложенной конструкции технологического модуля постадийного измельчения органических и минеральных материалов позволяет перерабатывать материалы с различными физико-механическими характеристиками и физико-химическими свойствами.

Помимо этого, предложенная конструкция технологического модуля постадийного измельчения органических и минеральных материалов обладает следующими преимуществами:

1. Высокая интенсивность измельчения материалов с различными физико-механическими характеристиками.

2. Расширение номенклатуры перерабатываемых материалов.

3. Реализация комбинированного (сжимающего, ударного, сдвигового) воздействия рабочих органов на перерабатываемый материал.

4. Возможность вывода крупноизмельчённого сырья после первой камеры измельчения для его дальнейшего термосмешения с гетерогенными компонентами.

5. Большая степень измельчения материалов и высокое качество конечного продукта.

6. Обеспечение эффективного пневмотранспортирования материала в камерах измельчения и воздушном сепараторе.

7. Организация внутреннего и внешнего рециклинга воздушно-материальных потоков.

8. Введение в агрегат гетерогенных добавок (пластификаторов, пигментов, фибронаполнителей и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ АГРЕГАТ С ИГЛОФРЕЗЕРНЫМИ РАБОЧИМИ ОРГАНАМИ | 2021 |

|

RU2755436C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ АГРЕГАТ КОМБИНИРОВАННОГО ДЕЙСТВИЯ ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2724667C1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2010 |

|

RU2446015C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ДИСПЕРГАТОР | 2022 |

|

RU2786113C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ДЛЯ ЭКСТРУДИРОВАНИЯ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2567519C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774302C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| СПОСОБ ПОСТАДИЙНОЙ ГОМОГЕНИЗАЦИИ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2023 |

|

RU2809971C1 |

Изобретение относится к области производства строительных материалов, к химической, целлюлозно-бумажной промышленностям, агропромышленному комплексу, переработке промышленных и твёрдых коммунальных отходов, в частности к оборудованию для измельчения органических и минеральных материалов. Технологический модуль содержит последовательно сопряженные между собой цилиндрические камеры измельчения 5 и 6. Внутри камер 5 и 6 расположены роторы, закреплённые на валах 7, 19 и 20. Камеры оснащены пресс-валковым уплотнителем 1 с шипованными валками 10, патрубками 27 и 25 для подачи добавок и отвода готовой продукции, соответственно. Технологический модуль дополнительно оснащён питателем-гомогенизатором 3 добавок и воздушным сепаратором 4 рециркуляционного действия. Питатель-гомогенизатор 3 соединён с патрубком 27 подачи добавок, а воздушный сепаратор 4 – с патрубком 25 отвода готовой продукции. На валках 10 пресс-валкового уплотнителя 1 располагаются чередующиеся по ширине их рабочей поверхности ряды конусообразных шипов 12. Фрезерный ротор 8 в первой камере измельчения 5 выполнен в виде сопряженных друг с другом бóльшими основаниями обратных конусов. Конусность фрезерного ротора 8  реализуется при использовании дисковых фрез разного диаметра

реализуется при использовании дисковых фрез разного диаметра  . При большем значении

. При большем значении  и при, соответственно, меньшем значении

и при, соответственно, меньшем значении  происходит повышенный износ фрез и футеровки камеры, неравномерное распределение материала по ширине рабочей зоны, снижение интенсивности его измельчения. В первой камере измельчения 5 классифицирующая сетка 14 на своей внутренней поверхности имеет радиально расположенные режущие пластины 17 с длинами, обратно пропорциональными диаметру соответствующих дисковых фрез. Комбинированный иглофрезерный рабочий орган второй камеры измельчения 6 состоит из центральной цилиндрической иглофрезы 21 и барабана 22. На барабане 22 установлены с возможностью свободного вращения малые цилиндрические иглофрезы 23. В модуле обеспечивается переработка материалов с различными физико-механическими характеристиками. 4 з.п. ф-лы, 3 ил.

происходит повышенный износ фрез и футеровки камеры, неравномерное распределение материала по ширине рабочей зоны, снижение интенсивности его измельчения. В первой камере измельчения 5 классифицирующая сетка 14 на своей внутренней поверхности имеет радиально расположенные режущие пластины 17 с длинами, обратно пропорциональными диаметру соответствующих дисковых фрез. Комбинированный иглофрезерный рабочий орган второй камеры измельчения 6 состоит из центральной цилиндрической иглофрезы 21 и барабана 22. На барабане 22 установлены с возможностью свободного вращения малые цилиндрические иглофрезы 23. В модуле обеспечивается переработка материалов с различными физико-механическими характеристиками. 4 з.п. ф-лы, 3 ил.

1. Технологический модуль постадийного измельчения органических и минеральных материалов, содержащий последовательно сопряженные между собой цилиндрические камеры измельчения с расположенными внутри них роторами, оснащенные пресс-валковым уплотнителем с шипованными валками, патрубками подачи добавок и отвода готовой продукции, отличающийся тем, что дополнительно оснащён питателем-гомогенизатором, соединённым с патрубком подачи добавок, и воздушным сепаратором рециркуляционного действия, соединённым с патрубком отвода готовой продукции, причём на валках пресс-валкового уплотнителя расположены чередующиеся по ширине их рабочей поверхности ряды конусообразных шипов, а фрезерный ротор в первой камере измельчения выполнен в виде сопряженных друг с другом бóльшими основаниями обратных конусов с конусностью  при использовании дисковых фрез диаметров

при использовании дисковых фрез диаметров  , при этом в первой камере измельчения классифицирующая сетка на своей внутренней поверхности имеет радиально расположенные режущие пластины с длинами обратно пропорциональными диаметру соответствующих дисковых фрез, а комбинированный иглофрезерный рабочий орган второй камеры измельчения состоит из центральной цилиндрической иглофрезы и барабана, на котором установлены с возможностью свободного вращения малые цилиндрические иглофрезы.

, при этом в первой камере измельчения классифицирующая сетка на своей внутренней поверхности имеет радиально расположенные режущие пластины с длинами обратно пропорциональными диаметру соответствующих дисковых фрез, а комбинированный иглофрезерный рабочий орган второй камеры измельчения состоит из центральной цилиндрической иглофрезы и барабана, на котором установлены с возможностью свободного вращения малые цилиндрические иглофрезы.

2. Технологический модуль по п. 1, отличающийся тем, что ряды шипов на рабочей поверхности валков расположены ряды конусообразных шипов, чередующиеся с рядами впадин, в которые входят шипы противоположного валка.

3. Технологический модуль по п. 1, отличающийся тем, что в нижней части первой камеры измельчения расположено выгрузочное окно с крышкой.

4. Технологический модуль по п. 1, отличающийся тем, что диаметр внешней классифицирующей сетки Dвн.кл.с. имеет возможность варьирования.

5. Технологический модуль по п. 1, отличающийся тем, что шнек питателя-гомогенизатора добавок в месте загрузки материала имеет винтовую лопасть со сплошной рабочей поверхностью и длиной не менее  , где S – шаг винтовой поверхности, а последующие винтовые лопасти шнека выполнены в виде ленты высотой

, где S – шаг винтовой поверхности, а последующие винтовые лопасти шнека выполнены в виде ленты высотой  , где Rшн – радиус шнека.

, где Rшн – радиус шнека.

| RU 213199 U1, 30.08.2022 | |||

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2540549C1 |

| DE 19835555 A1, 10.02.2000 | |||

| US 7021576 B2, 04.04.2006 | |||

| JP 2005138002 A, 02.06.2005. | |||

Авторы

Даты

2025-02-06—Публикация

2024-07-17—Подача