Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к усовершенствованному ковшу дробилки, в частности для дробления инертного материала, переработки отходов и разрушения материала, который обычно именуется ниже гравием, согласно преамбуле основного пункта формулы изобретения.

Предшествующий уровень техники настоящего изобретения

В рассматриваемой области техники известны ковши, содержащие внешнюю раму, предназначенную для сбора гравия, внутри которой установлены компоненты для дробления собранного материала.

Можно отметить, что в этом контексте термин «ковш» следует понимать для общего обозначения любого элемента, который предусмотрен и предназначен для установки на свободном конце рычага рабочей машины.

Пример ковша дробилки согласно предшествующему уровню техники описан в патенте ЕР 1532321 на имя того же заявителя.

В этом примере компоненты для дробления, предусмотренные на раме, включают в себя пару щек (челюстей), обращенных друг к другу, причем одна из них подвижна относительно другой для сжатия и дробления материала, находящегося между щеками (челюстями).

В частности, ковш содержит первую щеку (челюсть), которая расположена на основании ковша и зафиксирована относительно рамы во время операций дробления, и вторую подвижную щеку (челюсть), которая прикреплена к вращающемуся эксцентриковому валу. Таким образом, подвижная щека (челюсть) совершает колебательные движения относительно неподвижной щеки (челюсти), вызывая дробление материала, находящегося между двумя щеками (челюстями).

В этом известном ковше предусмотрено регулирование общего расстояния между неподвижной щекой и подвижной щекой путем вставки подходящих проставок между подвижной щекой и рамой. Увеличивая или уменьшая количество проставок, расположенных между подвижной щекой и рамой, можно регулировать размер секции выгрузки гравия и, следовательно, также размер измельченного гравия.

Ковш дробилки, описанный в приведенном выше патенте, определенно представляет собой существенный прогресс по сравнению с ковшами, известными ранее. Однако был обнаружен ряд недостатков, которые ограничивают уровни производительности.

Фактически, чтобы иметь возможность регулировать размер секции выгрузки гравия, необходимо взять с собой, как правило, на строительную площадку, упаковку довольно тяжелых и громоздких проставок, и поэтому их трудно транспортировать. Таким образом, возможности регулировки фактически ограничены количеством имеющихся проставок.

Кроме того, когда проставки не используются, необходимо предусмотреть время простоя для их размещения, что очевидно отражается на производительности ковша, а также существует реальный риск того, что проставки могут рассыпаться. Это может повлечь за собой значительные технические проблемы, поскольку из-за отсутствия подходящих проставок невозможно провести регулировку.

Сущность настоящего изобретения

Задача, решаемая настоящим изобретением, состоит в том, чтобы создать ковш дробилки, который конструктивно и функционально выполнен так, чтобы, по меньшей мере, частично устранить один или несколько недостатков, указанных со ссылкой на упомянутый уровень техники.

В контексте этой проблемы целью настоящего изобретения является создание ковша дробилки, в котором размеры измельченного материала можно регулировать практичным и эффективным способом.

Другой задачей является создание ковша дробилки, способного выдерживать нагрузки, вызванные сопротивлением измельчаемого материала.

Эта проблема решена, и эти цели достигнуты с помощью изобретения посредством ковша дробилки, который содержит раму, в которой размещены компоненты для дробления, включающие подвижную щеку и неподвижную щеку.

Предпочтительно, ковш дополнительно содержит регулировочное устройство, которое может изменять расстояние между подвижной и неподвижной щеками в отверстии для выпуска материала.

В предпочтительном варианте осуществления регулировочное устройство содержит стойку, которая расположена между рамой и подвижной щекой. Более конкретно, стойка имеет первый конец и второй конец, которые расположены напротив друг друга и размещены в первом гнезде, которое образовано в раме, и во втором гнезде, которое образовано в подвижной щеке, соответственно. Предпочтительно первое гнездо и второе гнездо расположены в частях рамы и подвижной щеки, которые примыкают к отверстию для выпуска материала, соответственно.

Кроме того, предпочтительно, чтобы регулировочное устройство содержало одну или несколько проставок, которые вставляют, или которые можно вставить с возможностью удаления между первым гнездом и первым концом стойки. Эту выставку можно осуществлять через первое отверстие, предпочтительно сквозное, которое выполнено, например, в боковой стенке рамы.

Предпочтительно, рама дополнительно содержит третье гнездо, которое выполнено с возможностью приема проставок в неподвижном состоянии.

Согласно другому предпочтительному признаку, проставки в неподвижном состоянии вставляют или можно вставить с возможностью удаления в третье гнездо через второе отверстие, предпочтительно сквозное отверстие, которое выполнено, например, на боковой стенке рамы и, в частности, в той же боковой стенке, в которой выполнено первое отверстие.

Таким образом, третье гнездо позволяет хранить запас проставок, которые всегда доступны и легкодоступны, непосредственно в ковше.

Краткое описание чертежей

Признаки и преимущества изобретения будут лучше понятны из подробного описания предпочтительных вариантов осуществления, которые проиллюстрированы посредством неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

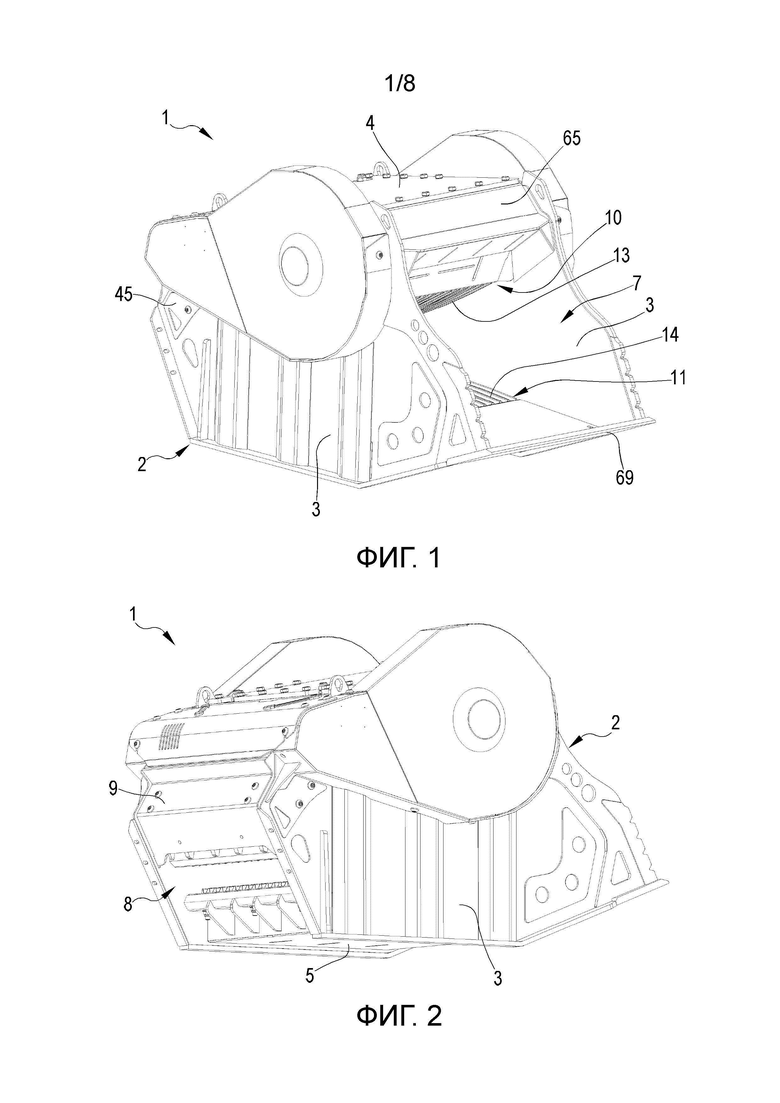

- на фиг. 1 представлен вид в перспективе спереди ковша дробилки согласно настоящему изобретению;

- на фиг. 2 представлен вид в перспективе сзади ковша, показанного на фиг. 1;

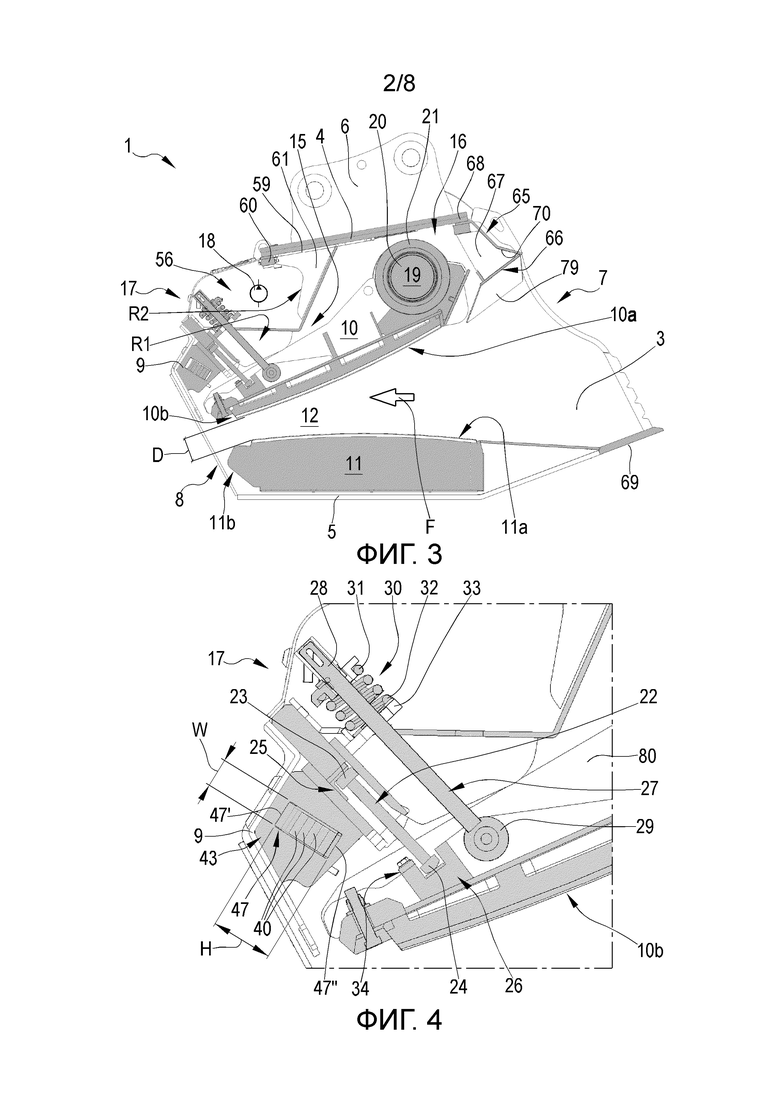

- на фиг. 3 представлен боковой разрез ковша, показанного на фиг. 1, на котором изображены приспособления для зацепления ковша за свободный конец рычага рабочей машины, не показанные на фиг. 1 и 2;

- на фиг. 4 представлен увеличенный вид детали, показанной на фиг. 3;

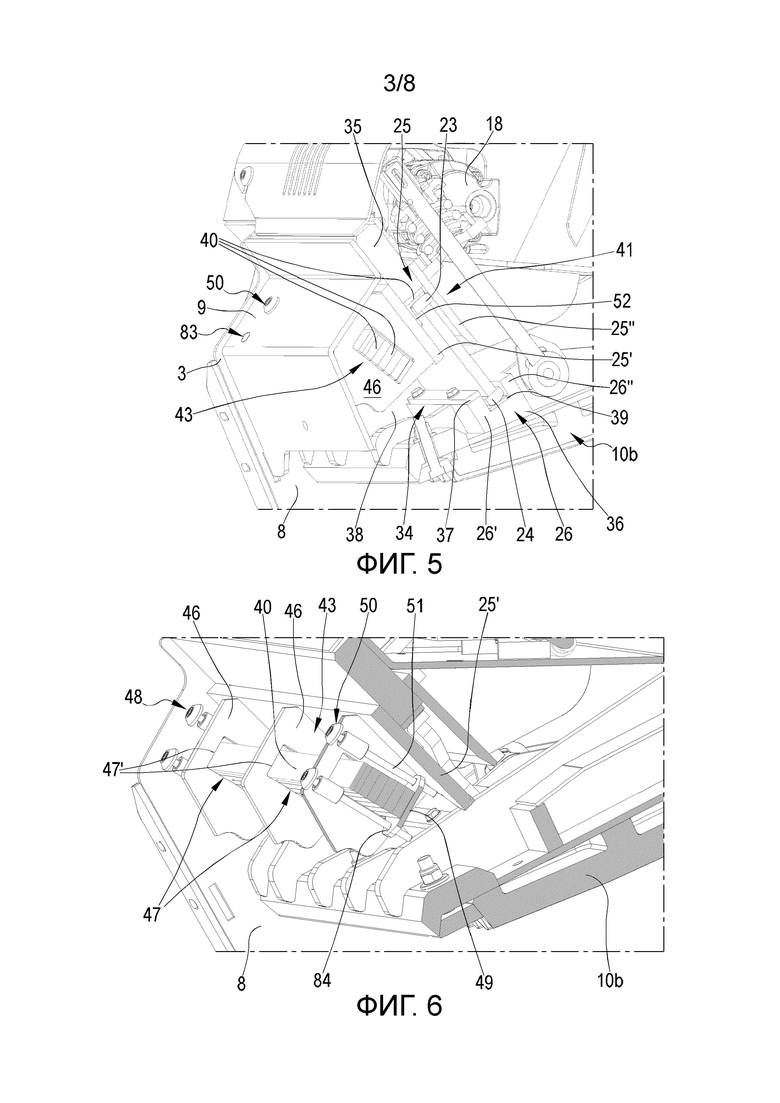

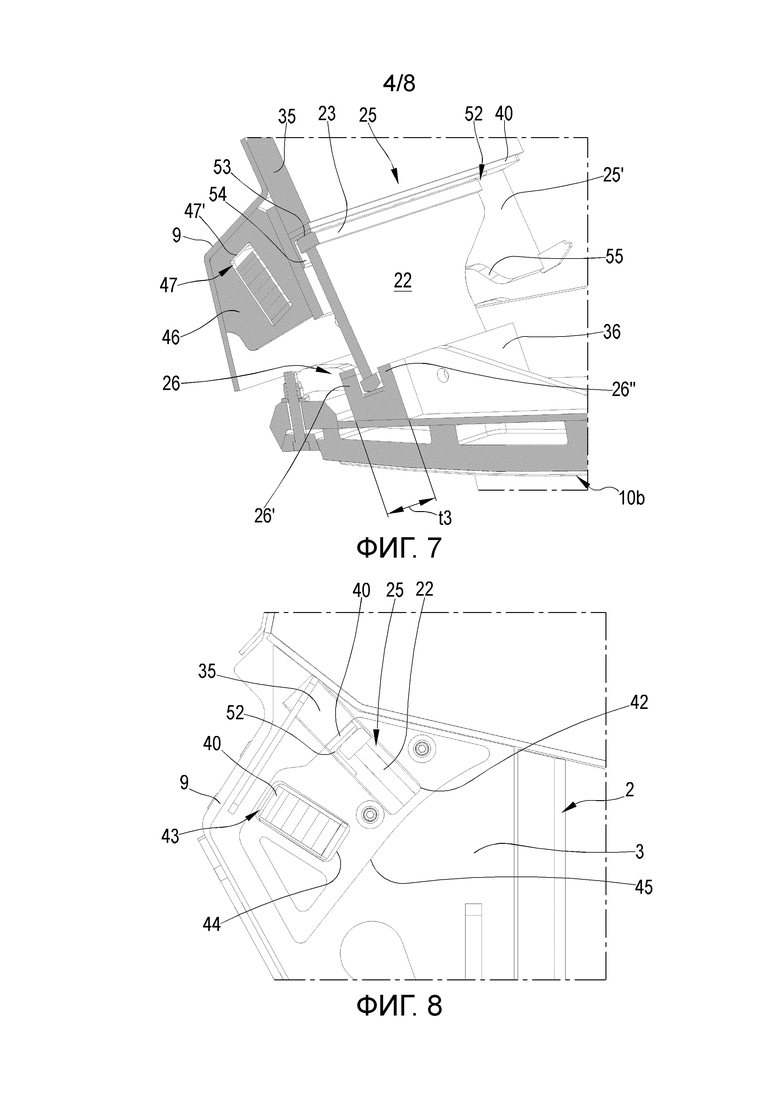

- на фиг. 5-7 представлен вид в перспективе деталей, показанных на фиг. 4, на которых некоторые компоненты удалены, чтобы проиллюстрировать другие компоненты, которые обычно не видны;

- на фиг. 8 представлен вид сбоку детали ковша, показанного на фиг. 1;

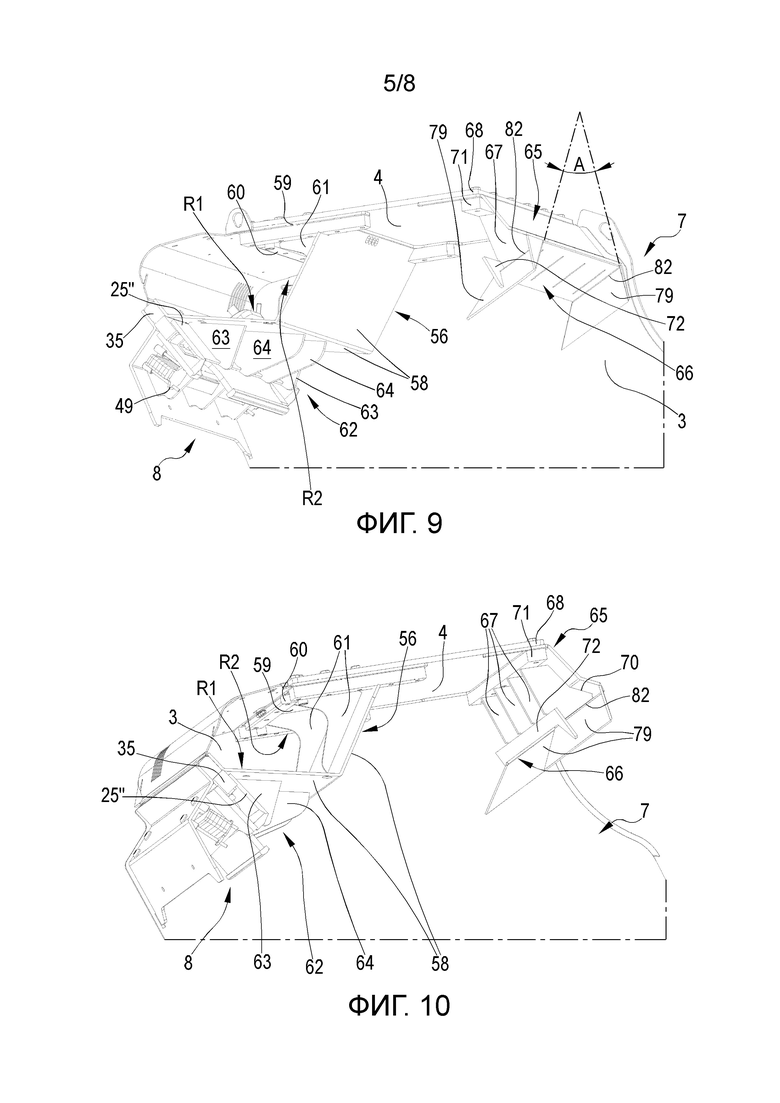

- на фиг. 9 и 10 представлен вид в перспективе боковой секции ковша, показанного на фиг. 1, на котором некоторые компоненты удалены, чтобы проиллюстрировать другие его компоненты, которые обычно не видны;

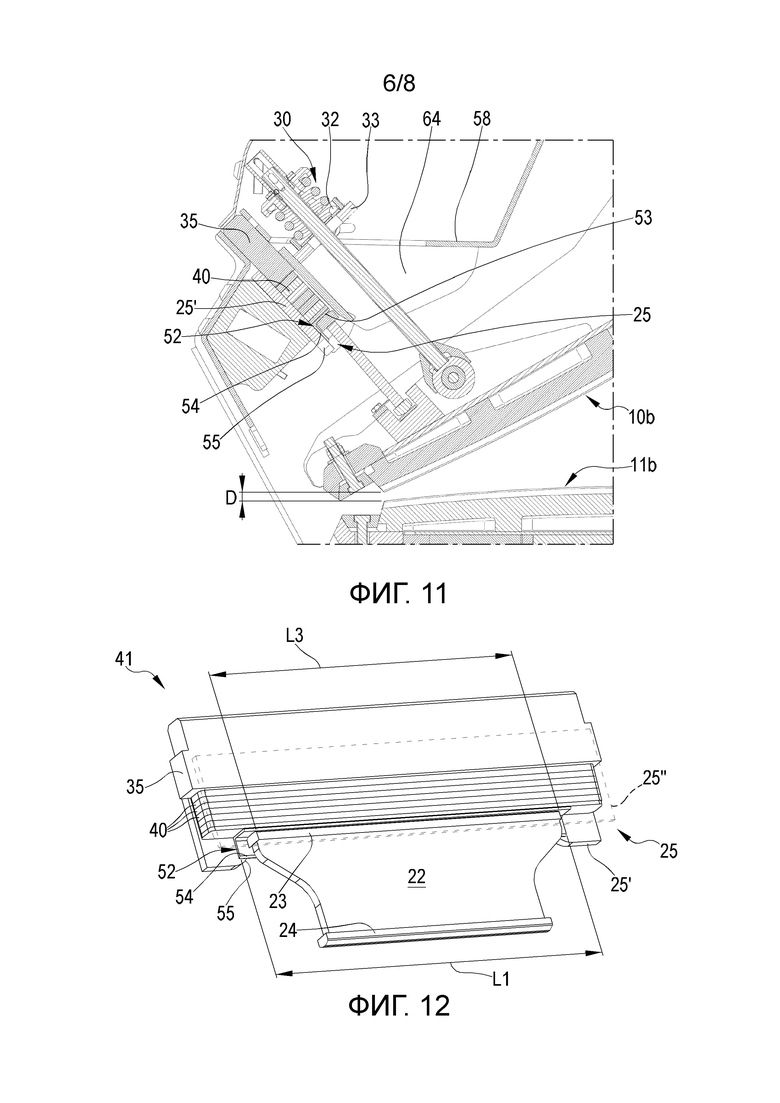

- на фиг. 11 показана деталь фиг. 4, на которой некоторые компоненты расположены в другой рабочей конфигурации;

- на фиг. 12 и 13 представлен вид в перспективе спереди и сзади детали, показанной на фиг. 11, соответственно;

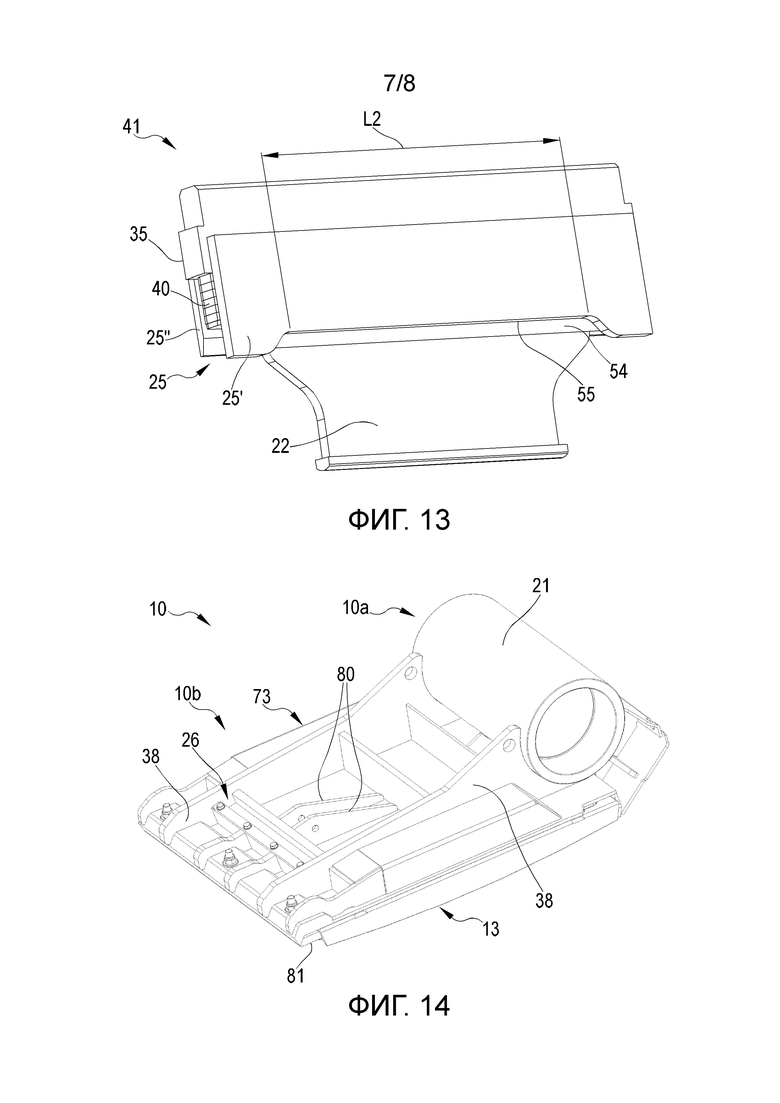

- на фиг. 14 представлен вид в перспективе щеки (челюсти) ковша, показанного на фиг. 3;

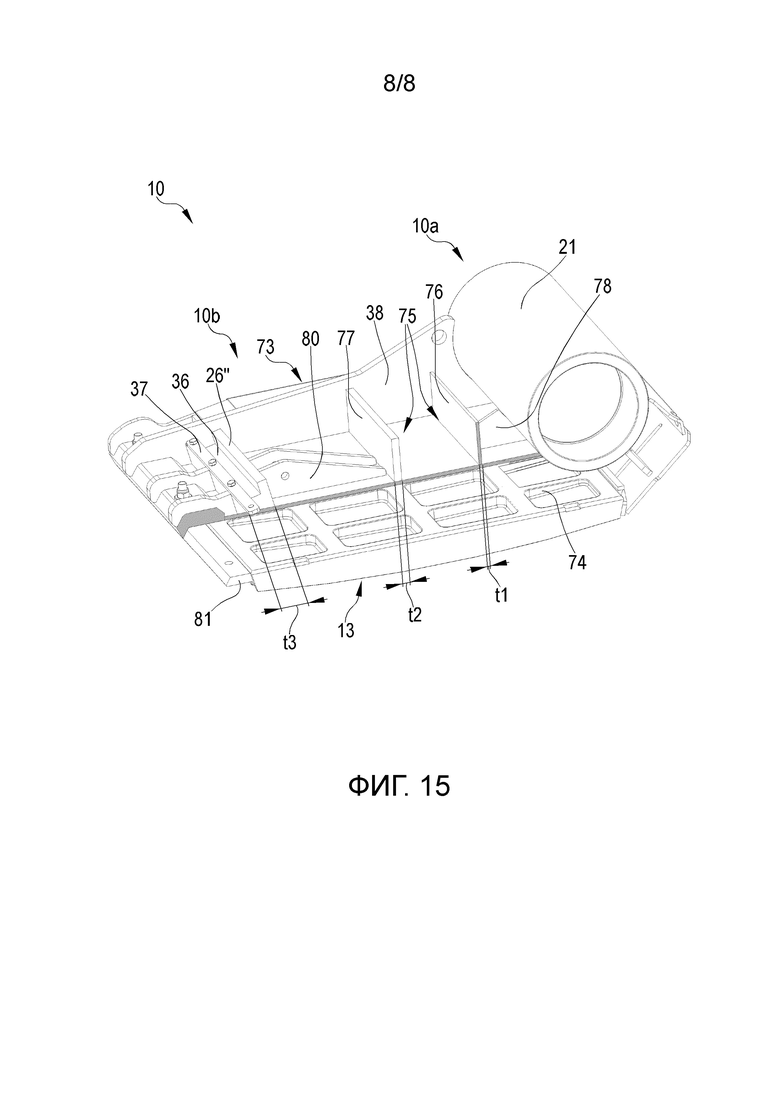

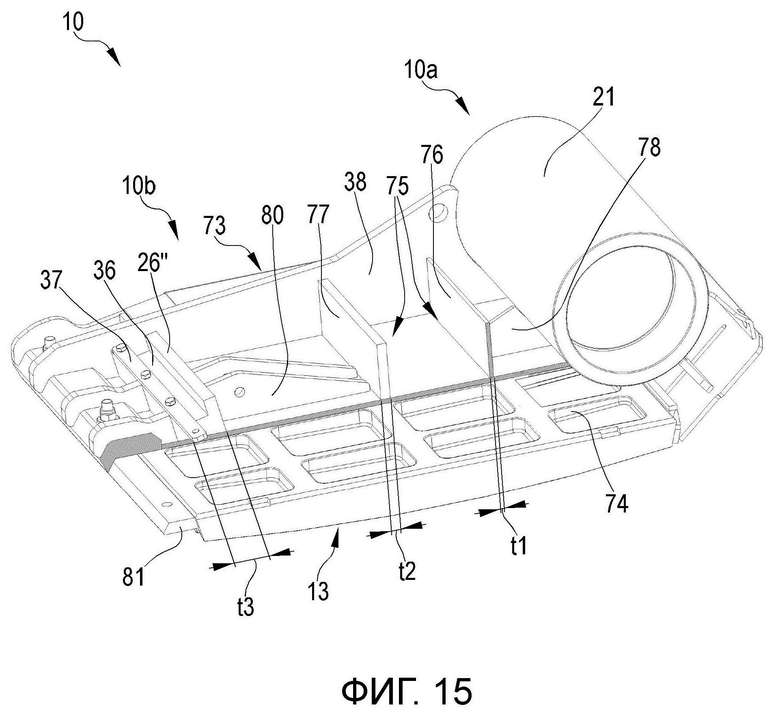

- на фиг. 15 представлен вид в перспективе с частичным разрезом щеки (чеолюсти), показанной на фиг. 14.

Подробное раскрытие настоящего изобретения

Сначала со ссылкой на фиг. 1 и 2 ковш дробилки согласно настоящему изобретению обычно обозначен цифрой 1.

Ковш 1 содержит внешнюю раму 2, которая предпочтительно содержит две противоположные боковые стенки 3.

Предпочтительно дополнительно предусмотрены верхняя стенка 4 и нижняя стенка 5 рамы, которые также расположены напротив друг друга и проходят между боковыми стенками 3, в частности, от одной из боковых стенок к другой.

Следует понимать, что верхнее расположение и нижнее расположение определяются в зависимости от положения ковша на этапе подбора материала с земли.

Что касается примера на фиг. 3, то на верхней стенке 4 рамы предусмотрены крепления 6 для зацепления ковша за свободный конец рычага рабочей машины (не показано).

В раме 2 определены впускное отверстие 7 для загрузки гравия или другого материала, подлежащего дроблению, обычно камня, и противоположное выпускное отверстие 8 для выгрузки обработанного материала после операции дробления.

Направление F прохождения материала определяется от впускное отверстиеа 7 к выпускному отверстию 8.

Предпочтительно прохождение боковых стенок 3, верхней стенки 4 и/или нижней стенки 5 рамы по существу следует направлению F прохождения.

Рама 2 может дополнительно содержать заднюю стенку 9, которая соединяет боковые стенки 3 друг с другом рядом с выпускным отверстием 8.

Боковые стенки 3, верхняя стенка 4, нижняя стенка 5 и/или задняя стенка 9 рамы предпочтительно образуют внешние стенки рамы.

Внутри рамы установлены 2 дробильных элемента для гравия, состоящие из подвижной щеки (челюсти) 10 и противоположной ей неподвижной щеки (челюсти) 11, жестко соединенной с рамой.

Подвижная щека (челюсть) 10 может быть расположена рядом с верхней стенкой 4 рамы, тогда как неподвижная щека (челюсть) 11 может быть расположена рядом с нижней стенкой 5 рамы.

Внутри ковша, точнее, между щеками (челюстями) 10 и 11, предпочтительно расположена зона 12 дробления, которая ограничена с боковых сторон боковыми стенками 3 рамы.

Согласно предпочтительному варианту осуществления к щекам 10 и 11 прикреплены соответствующие пластины 13, 14 с канавками, которые могут облегчить дробящее действие.

В каждой из щек 10 и 11 определены соответствующая передняя часть 10а, 11а и соответствующая задняя часть 10b, 11b, которые расположены напротив друг друга. Передние части 10а, 11а щек расположены во впускном отверстии 7, а задние части 10b, 11b расположены в выпускном отверстии 8. Расстояние между передними частями 10а, 11а щек определяет максимальный размер гравия, который можно загружать в ковш и который обычно превышает расстояние D между задними частями 10b, 11b, которое вместо этого коррелирует с желаемым максимальным размером гравия в выпускном отверстии 8. Преимущественно, расстояние D между задними частями 10b, 11b можно регулировать, как подробно описано ниже.

Ковш 1 дополнительно содержит устройство 15 перемещения, которое воздействует на подвижную щеку 10, перемещая ее от неподвижной щеки 11 и к ней в соответствии с подходящей траекторией, чтобы раздробить материал, находящийся между щеками.

Более конкретно, устройство 15 перемещения способно сообщать подвижной щеке 10 комбинированное вращательное и поступательное движение относительно неподвижной щеки 11, при этом первый компонент движения направлен от неподвижной щеки 11 и к ней, а второй компонент движения является по существу параллельным направлению F прохождения материала.

Это конкретное движение может быть обеспечено благодаря устройству 15 перемещения, содержащему эксцентриковое соединение 16 на передней части 10а подвижной щеки и второе соединение 17 с распорной конструкцией на задней части 10b подвижной щеки, как подробно объяснено ниже.

Устройство 15 перемещения может дополнительно содержать двигатель 18, который расположен внутри рамы 2. В одном варианте осуществления двигатель 18, где это применимо, управляет вращением вала 19 посредством трансмиссии (не показана).

Вал 19 предпочтительно является эксцентриковым. В одном варианте осуществления вал 19 содержит центральную часть 20 и две концевые части (не показаны), эксцентриковые относительно центральной части. Концевые части предпочтительно опираются на боковые стенки 3 рамы, тогда как подвижная щека 10 предпочтительно опирается на центральную часть 20. Один или несколько подшипников (не показаны) могут быть установлены на центральной части 20, в то время как металлическая трубка 21, которая жестко соединена с передней частью 10а подвижной щеки, может быть прикреплена к внешней поверхности подшипников.

Описанная выше система представляет собой эксцентриковое соединение 16 между подвижной щекой 10 и валом 19. Естественно, могут быть предусмотрены и другие конструкции, которые функционально аналогичны и которые производят аналогичное движение или оказывают аналогичные эффекты.

Что касается примера на фиг. 4, то второе соединение 17 подвижной щеки содержит стойку 22.

В одном варианте осуществления стойка 22 проходит в продольном направлении между ее первым концом 23 и вторым концом 24, которые расположены напротив друг друга и которые предпочтительно вставлены в первое гнездо 25, которое образовано в раме, и во второе гнездо 26, которое образовано в подвижной щеке, соответственно.

Еще предпочтительнее, чтобы стойка 22 шарнирно соединялась на двух ее противоположных концах 23, 24 как с первым гнездом 25, так и со вторым гнездом 26 таким образом, что допускается колебание стойки, хотя и в ограниченной степени, относительно рамы и подвижной щеки. Поэтому в предпочтительном варианте осуществления стойку 22 вставляют и удерживают между первым гнездом и вторым гнездом 25, 26.

Первое гнездо и второе гнездо 25, 26 предпочтительно расположены рядом с отверстием 8 для выпуска материала. Второе гнездо 26, в частности, образовано на задней части 10b подвижной щеки.

В некоторых вариантах осуществления второе соединение 17 подвижной щеки дополнительно содержит стержень 27, первый конец 28 которого соединен с рамой, а второй противоположный конец 29 соединен с подвижной щекой для удержания стойки 22 между первым гнездом 25 и вторым гнездом 26 во время движения подвижной щеки.

С этой целью между подвижной щекой 10 и рамой 2 также могут быть предусмотрены упругие средства, которые способны прижимать подвижную щеку к стойке 22. В настоящем варианте осуществления упругие средства представляют собой пружину 30, которая выполнена для работы предпочтительно с компрессией.

Первый конец 28 стержня может быть соединен с рамой 2 посредством пружины 30, первый конец 31 которой соединен с первым концом 28 стержня, а второй противоположный конец 32 которой соединен с поперечным элементом 33, жестко прикрепленным к раме.

Чтобы обеспечить равномерную нагрузку пружины 30, предпочтительно, чтобы стержень 27 и стойка 22 были по существу параллельны друг другу.

В одном варианте осуществления концы 23, 24 стойки, устанавливаемые в первое и второе гнезда 25, 26, закруглены, чтобы облегчить ее колебание вокруг соответствующих линий контакта. Более конкретно, концы 23, 24 стойки имеют по существу квадратный профиль с закругленными краями, в то время как первое и второе гнезда 25, 26 предпочтительно имеют квадратный профиль с большими размерами по сравнению с размерами концов стойки, чтобы люфт между элементами шарнира был достаточен для обеспечения требуемых колебаний. Таким образом, можно избежать операций смазки шарниров, поскольку между контактными поверхностями отсутствует трение, а происходит качение концов стойки по основанию соответствующих гнезд.

Естественно, также предусмотрена возможность того, что концы 23, 24 стойки будут иметь полусферическую форму.

Что касается варианта осуществления, показанного на фиг. 5, каждое из двух гнезд 25 и 26 стойки имеет форму канавки, например, с U-образным поперечным сечением или квадратным поперечным сечением, которая образована в поперечном направлении соответствующей парой противоположных ограничивающих боковин 25', 25ʺ и 26', 26ʺ, а на основании - соответствующими поперечными элементами 35 и 36.

В частности, первое гнездо 25 имеет первую ограничивающую боковину 25' на стороне, направленной к выпускному отверстию 8, и вторую ограничивающую боковину 25ʺ на стороне, противоположной выпускному отверстию.

Второе гнездо 26 также предпочтительно имеет соответствующую первую ограничивающую боковину 26' на стороне, направленной к выпускному отверстию 8, и соответствующую вторую ограничивающую боковину 26ʺ на стороне, противоположной выпускному отверстию.

Другими словами, как по отношению к первому гнезду 25, так и ко второму гнезду 26, первые ограничивающие боковины 25', 26' расположены после соответствующих вторых ограничивающих боковин 25ʺ, 26ʺ относительно направления F прохождения материала.

Таким образом, ограничивающие боковины 25', 25ʺ, 26', 26ʺ преимущественно выполнены с возможностью ограничения любых движений соответствующих концов 23, 24 стойки к впускному отверстию 7 или выпускному отверстию 8 во время движения подвижной щеки.

В предпочтительном варианте осуществления ограничивающие боковины 25', 25ʺ, 26', 26ʺ и/или базовые поперечные элементы 35, 36 гнезд стойки проходят между боковыми стенками 3 рамы и расположены в плоскостях, которые по существу перпендикулярны боковым стенкам 3.

В некоторых вариантах осуществления ограничивающие боковины 26', 26ʺ второго гнезда 26 вместе с соответствующим поперечным элементом 36 образуют структурно монолитную цельную деталь. Предпочтительно, чтобы ограничивающие боковины 26', 26ʺ вместе с поперечным элементом 36 образовывали конструкцию, имеющую поперечное сечение, по существу, С-образной формы, с гнездом 26, расположенным между плечами С. Таким образом, второе гнездо 26 более устойчиво к нагрузкам, передаваемым стойкой 22 во время операций дробления.

В некоторых вариантах осуществления ковш 1 содержит стопорное устройство 34, которое способно удерживать второй конец 24 стойки внутри второго гнезда 26 во время движения подвижной щеки.

Предпочтительно, чтобы стопорное устройство 34 было закреплено или могло быть закреплено с возможностью снятия на первой ограничивающей боковине 26' второго гнезда.

Таким образом, снятие стопорного устройства 34 позволяет вставлять/извлекать стойку 22 через выпускное отверстие 8 во время сборки или технического обслуживания ковша.

Кроме того, предпочтительно, чтобы стопорное устройство 34 было выполнено таким образом, чтобы выдвигать первую ограничивающую боковину 26' второго гнезда в сторону от основания второго гнезда 26, чтобы предотвратить случайный выход стойки 22 из второго гнезда во время движения подвижной щеки.

Предпочтительно стопорное устройство 34 не выступает внутрь второго гнезда 26, чтобы не мешать качанию стойки 22.

В одном варианте осуществления стопорное устройство 34 содержит планку 37, которая имеет, например, прямоугольное поперечное сечение и имеет такие размеры, чтобы выдерживать усилия, передаваемые через стойку.

Планка 37 может проходить между противоположными продольными элементами 38 подвижной щеке и крепиться к первой ограничивающей боковине 26' второго гнезда предпочтительно посредством болтового соединения.

В некоторых вариантах осуществления между вторым концом 24 стойки и основанием второго гнезда 26 вставлена еще одна планка 39, изготовленная из износостойкого материала, в частности из высокопрочной стали, для защиты основания второго гнезда.

В предпочтительных вариантах осуществления предусмотрена возможность регулирования расстояния D между задними частями 10b, 11b щек для изменения конечного размера обрабатываемого материала путем установки одной или нескольких проставок 40 между стойкой 22 и рамой 2 и, более конкретно, между первым концом 23 стойки и первым гнездом 25.

Можно отметить, что в этом контексте термин «проставка» следует понимать как вкладыш, который выполнен с возможностью удержания первого конца 23 стойки на подходящем расстоянии от основания первого гнезда 25. Проставки 40 предпочтительно изготавливают из металлического материала, более конкретно из стали, и имеют такие размеры, чтобы выдерживать силы, передаваемые через стойку 22. В одном варианте осуществления проставки 40 имеют форму планок с предпочтительно прямоугольным поперечным сечением.

Таким образом, проставки 40 и стойка 40 представляют собой устройство 41 регулировки размера сечения выпускного отверстия 8. Увеличивая или уменьшая количество проставок 40, которые расположены между стойкой 22 и рамой 2, можно изменить расстояние D между щеками, особенно в выпускном отверстии 8. В любом случае очевидно, что в качестве альтернативы большему количеству проставок 40 также можно использовать проставку другого размера.

Что касается варианта осуществления, показанного на фиг. 8, на боковой стенке 3 рамы, предпочтительно на первом гнезде 25, выполнено первое отверстие 42 для вставки проставок 40 в первое гнездо или удаления из него.

Когда одна или несколько проставок 40 находятся в неподвижном состоянии, то есть не используются в первом гнездо 25, их можно хранить в раме.

С этой целью рама 2 содержит третье гнездо 43, которое выполнено с возможностью приема проставок 40 в неподвижном состоянии. Предпочтительно, чтобы третье гнездо 43 примыкало к первому гнезду 25 и/или к задней части 10b подвижной щеки.

В одном варианте осуществления проставки 40 в неподвижном состоянии вставляют или можно вставить с возможностью удаления в третье гнездо 43 через второе отверстие 44, которое выполнено в боковой стенке 3 рамы.

Таким образом, третье гнездо 43 позволяет хранить запас проставок 40, которые всегда доступны и легкодоступны при хранении непосредственно в ковше.

Для удобства первое и второе отверстия 42, 44 предпочтительно выполнены в одной боковой стенке 3. Более конкретно, первое и второе отверстия 42, 44 расположены в одной плоскости и примыкают друг к другу, позволяя оператору легко перемещать проставки 40 между первым отверстием и вторым отверстием без необходимости перемещения по ковшу.

В некоторых вариантах осуществления предусмотрена съемная крышка 45, которая выполнена с возможностью закрытия первого и второго отверстий 42, 44, чтобы предотвратить попадание пыли или случайное выбрасывание проставок.

Крышка 45 может быть закреплена на боковой стенке 3 рамы с возможностью снятия, например, посредством болтового соединения.

Кроме того, крышка 45 может быть выполнена с возможностью закрытия первого и второго отверстий 42, 44 одновременно, как для удобства, так и для безопасности, учитывая, что таким образом исключается риск того, что одно из двух отверстий по ошибке может остаться открытым, что приведет к случайному выпуску проставок.

Что касается вариантов осуществления, показанных на фиг. 5 и 6, то третье гнездо 43 для установки проставок 40 также защищено задней стенкой 9 рамы в дополнение к защите любой имеющейся крышкой 45.

Задняя стенка 9 предпочтительно проходит от нижних поперечных элементов 35 первого гнезда к выпускному отверстию 8 и образует внешнюю стенку рамы 2. На задней стенке 9 может быть закреплено множество усиливающих пластин 46, которые способствуют повышению жесткости рамы 2, чтобы выдерживать нагрузки, возникающие при дроблении материала.

Предпочтительно, чтобы каждая из усиливающих пластин 46 была соединена с задней стенкой 9 и с первой ограничивающей боковиной 25' первого гнезда стойки, чтобы прикрепить заднюю стенку 9 к первой ограничивающей боковине 25'.

Кроме того, предпочтительно, чтобы усиливающие пластины 46 были по существу параллельны друг другу и/или по отношению к боковым стенкам 3 рамы и чтобы они были по существу перпендикулярны задней стенке 9 рамы и/или первой ограничивающей боковине 25 первого гнезда.

Усиливающие пластины 46 могут иметь соответствующие третьи отверстия 47, которые обычно образуют третье гнездо 43 для приема проставок. С этой целью предпочтительно, чтобы третьи отверстия 47 были выровнены друг относительно друга. Кроме того, предпочтительно, чтобы третьи отверстия 47 были выровнены относительно второго отверстия 44, чтобы облегчить вставку/удаление проставок из третьего гнезда 43 или в него через второе отверстие.

Естественно, первое отверстие 42, второе отверстие 44 и/или третье отверстие 47 предпочтительно являются сквозными отверстиями. Кроме того, предпочтительно, чтобы они имели по существу прямоугольную форму, чтобы облегчить установку пакета проставок 40, которые уложены одна над другой.

Что касается варианта осуществления, показанного на фиг. 4, третьи отверстия 47, в частности, имеют ширину W и высоту Н.

Ширина W третьих отверстий предпочтительно больше, чем ширина проставок 40, так что люфт, имеющийся вбок от проставок, достаточен для того, чтобы обеспечить скольжение проставок в третьем гнезде 43.

Еще более предпочтительно каждое из третьих отверстий 47 проходит в продольном направлении по высоте Н между верхним концом 47' и противоположным нижним концом 47ʺ третьих отверстий.

Проставки 40 могут быть установлены одна над другой между верхним концом 47' и нижним концом 47ʺ.

В одном варианте осуществления верхний конец 47ʺ направлен к задней стенке 9 рамы, тогда как нижний конец 47ʺ направлен к противоположной стороне, более конкретно к подвижной щеке 10.

Что касается варианта осуществления, показанного на фиг. 6, то ковш 1 содержит блокирующее устройство 48, которое способно удерживать проставки 40 с упором в один из двух концов 47', 47ʺ третьих отверстий (в настоящем варианте осуществления в верхний конец 47').

Блокирующее устройство 48 предпочтительно содержит подвижную опору 49, которая может поддерживать проставки 40, и прижимной элемент 50, который может прижимать подвижную опору 49 к одному из двух концов 47', 47ʺ третьих отверстий.

В настоящем варианте осуществления прижимной элемент 50 выполнен с возможностью подталкивания подвижной опоры 49 к верхнему концу 47' третьих отверстий. Поэтому предпочтительно, чтобы проставки 40 были вставлены между подвижной опорой 49 и верхним концом 47'.

Воздействуя на прижимной элемент 50, можно регулировать положение подвижной опоры 49 по высоте Н третьих отверстий 47 таким образом, чтобы перемещать подвижную опору 49 к верхнему концу 47' третьих отверстий или от него в соответствии с общей высотой пакета проставок 40, которые вставлены между подвижной опорой 49 и верхним концом 47'.

Поэтому прижимной элемент 50 предпочтительно является регулируемым и может содержать один или несколько резьбовых соединительных элементов 51 (например, четыре), которые проходят между подвижной опорой 49 и задней стенкой 9 рамы на высоту Н третьих отверстий 47.

В задней стенке 9 могут быть предусмотрены сквозные отверстия 83 для вставки резьбовых соединительных элементов 51.

Что касается варианта осуществления, показанного на фиг. 6, резьбовые соединительные элементы 51 вставляют с возможностью перемещения в сквозные отверстия 83 и ввинчивают в соответствующие резьбовые отверстия 84, которые образованы в подвижной опоре 49.

Таким образом, завинчивая/отвинчивая элементы 51 резьбового соединения, можно регулировать положение подвижной опоры 49 между концами 47', 47ʺ третьих отверстий.

Можно отметить, что в описанном выше варианте осуществления элементы 51 резьбового соединения предпочтительно работают как стержни между подвижной опорой 49 и задней стенкой 9.

Естественно, также предусмотрена возможность того, что резьбовые соединительные элементы 51 могут работать на сжатие, чтобы прижать подвижную опору 49 и/или проставки 40 в направлении, противоположном задней стенке 9 и, следовательно, к нижнему концу 47ʺ третьих отверстий. В этом случае предпочтительно, чтобы проставки были вставлены между подвижной опорой 49 и нижним концом 47ʺ.

В любом случае следует понимать, что при использовании резьбовых соединительных элементов 51 они способствуют повышению жесткости рамы 2. Что касается варианта осуществления, показанного на фиг. 7, то ковш 1 содержит профильный элемент 52, более конкретно с L-образным поперечным сечением, в котором идентифицированы первая сторона 53 и вторая сторона 54.

Предпочтительно, чтобы первая и вторая стороны 53, 54 были по существу перпендикулярны друг другу. Следует понимать, что в более общем плане между первой стороной и второй стороной 53, 54 образован угол между 80° и 100°.

В одном варианте осуществления каждая из двух сторон 53, 54 профильного элемента является по существу плоской.

Профильный элемент 52 может быть вставлен в первое гнездо 25 через первое отверстие 42 с возможностью извлечения.

Первая сторона 53 предпочтительно расположена или может быть расположена между нижним поперечным элементом 35 первого гнезда и первым концом 23 стойки.

Там, где это применимо, одну или несколько проставок 40 вставляют или можно вставить с возможностью удаления между нижним поперечным элементом 35 первого гнезда и первой стороной 53 профильного элемента.

Поэтому в наиболее предпочтительном варианте осуществления первую сторону 53 вставляют или можно вставить между одной или несколькими проставками 40, которые вставлены в первое гнездо 25, и первым концом 23 стойки.

Еще предпочтительнее, чтобы профильный элемент 52 был ориентирован или выполнен с возможностью ориентации так, что вторая сторона 54 была направлена к первой ограничивающей боковине 25' первого гнезда и проходила в сторону подвижной щеки 10.

Таким образом, вторая сторона 54 преимущественно выполнена с возможностью удержания в поперечном направлении первого конца 23 стойки во время движения подвижной щеки.

Естественно, также предусмотрена возможность того, что первая сторона 53 профильного элемента может быть помещена между основанием первого гнезда 25 и первым концом 23 стойки при отсутствии проставок 40, вставленных в первое гнездо 25.

В некоторых вариантах первая сторона и вторая сторона 53, 54 профильного элемента по существу идентичны.

Таким образом, профильный элемент 52 можно полностью перевернуть. Это предотвращает ошибки позиционирования и позволяет перевернуть профильный элемент 52 в случае локального износа на одной из двух сторон.

В этом отношении в любом случае можно отметить, что профильный элемент 52 предпочтительно изготовлен из износостойкого материала, в частности, из высокопрочной стали.

Вторая сторона 54 профильного элемента 52 предпочтительно вставлена или может быть вставлена между первой ограничивающей боковиной 25' первого гнезда и первым концом 23 стойки. Таким образом, первая ограничивающая боковина 25' первого гнезда преимущественно выполнена с возможностью, по меньшей мере, частично примыкать ко второй стороне 54 профильного элемента.

Что касается вариантов осуществления, показанных на фиг. 11-13, вторая сторона 54 профильного элемента выполнена с возможностью выступать из первой ограничивающей боковины 25' первого гнезда в сторону подвижной щеки 10 так, чтобы удерживать первый конец 23 стойки при движении подвижной щеки в соответствии с количеством проставок 40, которые вставлены между нижним поперечным элементом 35 первого гнезда и первой стороной 53 профильного элемента.

Более конкретно, при отсутствии каких-либо проставок 40 или при наличии небольшого количества проставок, которые расположены между нижним поперечным элементом 35 первого гнезда и первой стороной 53 профильного элемента, вторая сторона 54 полностью содержится внутри первого гнезда 25. За счет увеличения количества проставок 40, которые расположены между нижним поперечным элементом 35 первого гнезда и первой стороной 53 профильного элемента, профильный элемент 52 постепенно отходит от нижнего поперечного элемента первого гнезда до тех пор, пока вторая сторона 54 не начнет выступать из первой ограничивающей боковины 25' первого гнезда в сторону подвижной щеки.

Таким образом, профильный элемент 52 предотвращает выход первого конца 23 стойки из первого гнезда 25, когда в первое гнездо вставлено большое количество проставок, то есть когда подвижная щека отрегулирована так, чтобы осуществлять дробление мелкозернистого материала.

Узел ковша 1 требует, чтобы стойка 22 была вставлена в первое гнездо 25, проходя через отверстие 8 для выпуска материала.

С этой целью, согласно примеру на фиг. 7, первая ограничивающая боковина 25' первого гнезда на стороне, направленной к подвижной щеке 10, имеет выемку 55, которая позволяет вставить стойку 22 между ограничивающей боковиной 25', 25ʺ первого гнезда.

Выемка 55 дополнительно обеспечивает большее колебание стойки 22 в направлении выпускного отверстия 8 во время движения подвижной щеки.

Что касается вариантов осуществления, показанных на фиг. 12 и 13, вторая сторона 54 профильного элемента выполнена с возможностью выступания из выемки 55 в сторону подвижной щеки в соответствии с количеством проставок 40, которые вставлены между нижним поперечным элементом 35 первого гнезда и первой стороной 53 профильного элемента.

Выемка 55 предпочтительно сужается в направлении от подвижной щеки 10, чтобы удерживать по меньшей мере продольные концы профильного элемента 52, когда вторая сторона 54 выступает из выемки.

Именно для обеспечения удерживающего действия предпочтительно, чтобы профильный элемент 52 и выемка 55 располагались в продольном направлении между боковыми стенками 3 рамы на протяжении первой длины L1 и второй длины L2, соответственно, причем первая длина L1 превышает вторую длину L2.

Кроме того, предпочтительно, чтобы первый конец 23 стойки проходил в продольном направлении между боковыми стенками 3 рамы на протяжении третьей длины L3, меньше первой длины L1 профильного элемента.

Как упоминалось выше со ссылкой на вариант осуществления, показанный на фиг. 3, ковш 1 содержит двигатель 18, который способен приводить в действие дробящие элементы. Двигатель 18, предпочтительно гидравлический, по меньшей мере частично помещен в защитный корпус 56.

В одном варианте осуществления корпус 56 дополнительно содержит, по меньшей мере, частично гидравлический контур (не показан) для приведения в действие двигателя 18.

Корпус 56 по меньшей мере частично окружен рамой 2. В предпочтительном варианте осуществления корпус 56 образован боковыми стенками 3 рамы и, еще предпочтительно, дополнительно ограничен нижней стенкой 58 корпуса, обращенной к подвижной щеке 10, и верхней стенкой 59 корпуса напротив нижней стенки 58.

Нижняя стенка 58 и верхняя стенка 59 корпуса предпочтительно проходят между боковыми стенками 3 рамы, в частности, от одной боковой стенки 3 до другой.

Верхняя стенка 59 корпуса может быть соединена с верхней стенкой 4 рамы предпочтительно съемным способом, например, болтовым соединением.

Таким образом, верхняя стенка 59 корпуса способствует выдерживанию веса ковша, когда верхняя стенка 4 рамы входит в зацепление со свободным концом рычага рабочей машины.

Чтобы усилить верхнюю стенку 59 корпуса в зоне соединения с верхней стенкой 4 рамы, верхняя стенка 59 корпуса предпочтительно содержит усиливающую поперечный элемент 60, который проходит между боковыми стенками 3 рамы.

Корпус 56 образует область R1, направленную к выпускному отверстию 8, и область R2, расположенную в положении, противоположном выпускному отверстию 8 относительно направления F прохождения материала.

Предпочтительно, чтобы ковш 1 содержал множество первых усиливающих пластин 61, которые расположены внутри корпуса 56 в области R2, которая расположена напротив выпускного отверстия 8.

Предпочтительно первые усиливающие пластины 61 соединены с нижней стенкой 58 и верхней стенкой 59 корпуса так, чтобы крепить нижнюю стенку 58 корпуса к верхней стенке 59 корпуса.

Таким образом, первые усиливающие пластины 61 способствуют поглощению и распределению с одной стенки на другую нагрузок, вызванных сопротивлением подлежащего дроблению материала.

Кроме того, когда верхняя стенка 4 рамы зацепляется за свободный конец рычага рабочей машины, первые усиливающие пластины 61 способствуют выдерживанию веса ковша.

С этой целью предпочтительно, чтобы первые усиливающие пластины 61 были соединены с верхней стенкой 59 корпуса в положении, соответствующем положению любых имеющихся креплений 6.

Например, могут быть предусмотрены два крепления 6, расположенные симметрично относительно центральной плоскости ковша, и две первые усиливающие пластины 61, расположенные на соответствующих креплениях.

Что касается варианта осуществления, показанного на фиг. 10, первые усиливающие пластины 61 взаимно параллельны и/или параллельны боковым стенкам 3 рамы и/или перпендикулярны нижней стенке 58 и верхней стенке 59 корпуса.

Чтобы придать большую жесткость верхней стенке 59 корпуса, предпочтительно, чтобы первые усиливающие пластины 61 были соединены с усиливающим поперечным элементом 60, чтобы прикрепить усиливающий поперечный элемент 60 к нижней стенке 58 корпуса.

В некоторых вариантах осуществления рама 2 содержит множество вторых усиливающих пластин 62, которые расположены снаружи по отношению к корпусу 56 в области R1, направленной к выпускному отверстию 8, как, например, проиллюстрировано в варианте осуществления, показанном на фиг. 9.

Вторые усиливающие пластины 62 преимущественно соединены с нижней стенкой 58 корпуса и второй ограничивающей боковиной 25ʺ первого гнезда так, чтобы прикрепить нижнюю стенку 58 корпуса ко второй ограничивающей боковине 25ʺ первого гнезда.

Вторая ограничивающая боковина 25ʺ первого гнезда, в свою очередь, предпочтительно прикреплена к нижнему поперечному элементу 35 первого гнезда.

Чтобы придать большую жесткость корпусу 56 и раме 2 в целом, предпочтительно, чтобы вторые усиливающие пластины 62 были взаимно параллельны и перпендикулярны нижней стенке 58 корпуса и/или второй ограничивающей боковине 25ʺ первого гнезда.

В предпочтительном варианте осуществления предусмотрены две первые усиливающие пластины 61 и, еще предпочтительно, четыре вторые усиливающие пластины 62. Естественно, может быть предусмотрено различное количество первых и/или вторых усиливающих пластин 61, 62.

Предпочтительно, чтобы первые усиливающие пластины 61 и/или вторые усиливающие пластины 62 были расположены симметрично относительно центральной плоскости ковша. Кроме того, предпочтительно, чтобы первая и вторая усиливающие пластины 61, 62 были расположены в шахматном порядке относительно друг друга.

В некоторых вариантах осуществления множество вторых усиливающих пластин 62 содержат две внешние пластины 63 (имеющие в настоящем варианте осуществления по существу треугольную форму) и две внутренние пластины 64, которые расположены между внешними пластинами 63. Предпочтительно, чтобы первые усиливающие пластины 61 располагались в соответствующих плоскостях между внешними пластинами 63 и внутренними пластинами 64.

Что касается варианта осуществления, показанного на фиг. 11, внутренние пластины 64 на стороне, противоположной подвижной щеке 10, прикреплены к поперечному элементу 33, с которым соединен второй конец 32 пружины. Этот поперечный элемент 33 предпочтительно проходит от одной из внешних пластин 63 к другой, чтобы обеспечить большую жесткость в целом.

Чтобы выдерживать нагрузки, передаваемые пружиной 30, предпочтительно, чтобы внутренние пластины 64 имели большую толщину, чем толщина внешних пластин 63.

Что касается варианта осуществления, показанного на фиг. 3, ковш содержит первую пластину 65 и вторую пластину 66, которые проходят продольно между боковыми стенками 3 рамы.

Первая пластина 65 предпочтительно расположена перед подвижной щекой 10 относительно направления F прохождения материала и предпочтительно образует внешнюю стенку рамы 2. Кроме того, в одном варианте осуществления первая пластина 65 образует часть края впускного отверстия 7.

Вторая пластина 66 предпочтительно проходит от первой пластины 65 по направлению к подвижной щеке 10, сопровождая материал от впускного отверстия 7 к зоне 12 дробления, тем самым способствуя оптимизации дробления материала.

Первая и вторая пластины 65, 66 предотвращают случайное попадание измельчаемого материала между подвижной щекой 10 и верхней стенкой 4 рамы.

Предпочтительно, чтобы ковш 1 дополнительно содержал множество третьих пластин 67 (например, четыре), которые соединены с первой и второй пластинами 65, 66 так, чтобы прикрепить первую пластину 65 ко второй пластине 66.

Следует понимать, что третьи пластины 67 способствуют поглощению и распределению нагрузок, возникающих от ударов материала, между первой пластиной и второй пластиной.

Кроме того, когда верхняя стенка 4 рамы входит в зацепление со свободным концом рычага рабочей машины, третьи пластины 67 способствуют выдерживанию веса ковша.

Третьи пластины 67 предпочтительно расположены после первой пластины 65 относительно направления F прохождения.

Для придания большей жесткости первой и второй пластинам 65, 66 предпочтительно, чтобы третьи пластины 67 были перпендикулярны первой пластине и/или второй пластине и параллельны друг другу.

Верхняя кромка 68 и нижняя кромка 69 образованы в верхней стенке 4 и в нижней стенке 5 рамы со стороны, направленной к впускному отверстию 7, соответственно.

Предпочтительно, чтобы первая пластина 65 проходила от верхнего края 68 к нижнему краю 69.

Кроме того, предпочтительно, чтобы третьи пластины 67 проходили от первой пластины и второй пластины 65, 66 к верхней стенке 4 рамы.

В некоторых вариантах осуществления на каждой из третьих пластин 67 на стороне, направленной к первой и второй пластинам 65, 66, имеется передняя кромка 70 с сужением в направлении от подвижной щеки 10. Первая и вторая пластины 65, 66 могут быть прикреплены к переднему краю 70 третьих пластин.

Что касается вариантов осуществления на фиг. 9 и 10, предусмотрен верхний поперечный элемент 71, который проходит вдоль верхнего края 68 между боковыми стенками 3 рамы, в частности, от одной из боковых стенок 3 к другой. Предпочтительно верхняя стенка 4 рамы жестко соединена с верхним поперечным элементом 71, предпочтительно с возможностью снятия, например, посредством болтового соединения.

Следует понимать, что верхний поперечный элемент 71 в сочетании с возможным усиливающим поперечным элементом 60 способствует выдерживанию веса ковша, когда верхняя стенка 4 рамы входит в зацепление со свободным концом рычага рабочей машины.

Предпочтительно, чтобы первая пластина 65 со стороны, направленной к верхнему краю 68, была жестко соединена с верхним поперечным элементом 71, например, посредством сварки.

В некоторых вариантах осуществления первая пластина 65 перекрывает верхний поперечный элемент 71 таким образом, чтобы заключить его внутри рамы 2.

Каждая из третьих пластин 67 предпочтительно проходит от верхних поперечных элементов 71 до первой и второй пластин 65, 66, прикрепляя верхний поперечный элемент к первой и второй пластинам.

В некоторых вариантах осуществления предусмотрен нижний поперечный элемент 72, который проходит между боковыми стенками 3 рамы (в частности, от одной из боковых стенок 3 до другой) и который предпочтительно жестко соединен со второй пластиной 66.

В предпочтительном варианте нижний поперечный элемент 72 имеет поперечное сечение, которое проходит в продольном направлении от второй пластины 66 к верхней стенке 4 рамы и, в частности, в направлении, перпендикулярном второй пластине 66. Таким образом, нижний поперечный элемент 72 придает большую жесткость второй пластине.

Каждая из третьих пластин 67 предпочтительно проходит от верхних поперечных элементов 71 до нижних поперечных элементов 72, прикрепляя верхний поперечный элемент к нижнему поперечному элементу. Таким образом, верхний и нижний поперечные элементы 71 и 72 прочно соединены друг с другом во время реакции на нагрузки.

В любом случае предпочтительно, чтобы, по меньшей мере, в центральной плоскости ковша верхний поперечный элемент 71 имел большее сечение (например, по площади и/или толщине) по сравнению с сечением нижнего поперечного элемента 72 так, чтобы выдерживать вес ковша при зацеплении верхней стенки 4 рамы со свободным концом стрелы рабочей машины.

В некоторых вариантах осуществления первая пластина 65 проходит в продольном направлении от одной из боковых стенок 3 к другой. В некоторых вариантах осуществления вторая пластина 66 также может проходить в продольном направлении от одной из боковых стенок 3 к другой. Однако предпочтительно, чтобы вторая пластина 66 была соединена с боковыми стенками 3 посредством соответствующих соединительных пластин 79.

Более конкретно, предпочтительно, чтобы вторая пластина 66 имела два противоположных продольных конца 82, которые направлены к соответствующим противоположным боковым стенкам 3 рамы, и чтобы две соответствующие соединительные пластины 79 проходили от противоположных продольных концов 82 второй пластины до боковых стенок 3 рамы так, чтобы прикрепить противоположные продольные концы 82 к боковым стенкам 3. Кроме того, предпочтительно, чтобы соединительные пластины 79 имели соответствующие установочные плоскости, которые расходятся в направлении от первой и второй пластин 65, 66. Фактически, такая геометрия способствует усилению рамы 2, противодействующей нагрузкам, возникающим в результате ударов и дробления твердого материала.

Соединительные пластины 79 дополнительно способствуют оптимизации прохождения материала от впускного отверстия 7 в зону 12 дробления, не позволяя остаткам материала, например, остаткам битумного материала, оставаться на пересечении второй пластины 66 и боковых стенок 3. С этой целью известно, что соединительные пластины 79 предпочтительно проходят в продольном направлении от впускного отверстия 7 к подвижной щеке 10, сопровождая материал в направлении F прохождения.

Что касается варианта осуществления, показанного на фиг. 9, между плоскостями расположения соединительных пластин 79 образован угол А от 20° и 120°. Более конкретно, угол А составляет от 40° до 100° и предпочтительно от 50° до 90°. Таким образом, расположение соединительных пластин 79 таково, что, когда верхняя стенка 4 рамы зацепляется за свободный конец рычага рабочей машины, соединительные пластины 79 также способствуют выдерживанию веса ковша.

В настоящем варианте осуществления для обеспечения большей жесткости соединительные пластины 79 дополнительно прикреплены к соответствующим противоположным продольным концам нижнего поперечного элемента 72.

Что касается вариантов осуществления, показанных на фиг. 14 и 15, то в некоторых вариантах осуществления подвижная щека 10 содержит каркас 73, который содержит пару продольных элементов 38, которые проходят в направлении Б прохождения материала, предпочтительно с симметричным расположением относительно центральной плоскости ковша 1.

Каркас 73 подвижной щеки может дополнительно содержать множество соответствующих поперечных элементов 75, которые взаимно параллельны и проходят от одного из продольных элементов 38 к другому.

Предпочтительно, чтобы множество поперечных элементов 75 подвижной щеки содержали первый поперечный элемент 76 и второй поперечный элемент 77, который расположен после первого поперечного элемента относительно направления F прохождения материала.

Кроме того, предпочтительно, чтобы второй поперечный элемент 77 имел большее сечение (например, с точки зрения площади и/или толщины t2), чем сечение первого поперечного элемента 76. В предпочтительном варианте осуществления сечение второго поперечного элемента 77 имеет толщину t2, которая по меньшей мере вдвое превышает толщину t1 сечения первого поперечного элемента 76.

Можно отметить, что в этом контексте термин «сечение» следует понимать предпочтительно как означающий поперечное сечение, которое в случае первого и/или второго поперечного элемента 76, 77 может представлять собой, например, прямоугольное сечение. Толщину t1, t2 соответствующих секций предпочтительно измеряют в направлении F прохождения и/или в продольном направлении подвижной щеки 10 от впускного отверстия 7 к выпускному отверстию 8.

Следует понимать, что эта конструкция придает каркасу 73 подвижной щеки возрастающую жесткость в направлении F прохождения, тем самым увеличивая сопротивление подвижной щеки как в зоне 12 дробления, которая расположена между щеками, так и во втором соединении 17, которое включает в себя заднюю часть 10b подвижной щеки.

Как упоминалось выше, подвижная щека 10 может содержать металлическую трубку 21, в которую вставлена центральная часть 20 вала.

В предпочтительном варианте осуществления металлическая трубка 21 прикреплена к продольным элементам 38 и расположена перед первым поперечным элементом 76 относительно направления F прохождения.

Подвижная щека 10 может дополнительно содержать первую усиливающую пластину 7 8, которая соединена с металлической трубкой 21 и первым поперечным элементом 76 для крепления металлической трубки к первому поперечному элементу. В одном варианте осуществления первая усиливающая пластина 78 проходит в центральной плоскости ковша 1.

В некоторых вариантах осуществления множество поперечных элементов 75 подвижной щеки также содержат третий поперечный элемент 36, который расположен после второго поперечного элемента 77 относительно направления F прохождения.

Третий поперечный элемент 36 имеет предпочтительно большее сечение (например, по площади и/или толщине t3), чем сечение второго поперечного элемента 77. В предпочтительном варианте осуществления сечение третьего поперечного элемента 36 имеет толщину t3, которая по меньшей мере вдвое превышает толщину t2 сечения второго поперечного элемента 77. Можно отметить, что толщину t2, t3 соответствующих секций предпочтительно измеряют в направлении F прохождения и/или в продольном протяжении подвижной щеки 10 от впускного отверстия 7 в сторону выходного отверстия 8.

В некоторых вариантах осуществления, чтобы гарантировать, что второе гнездо 26 направлено к первому гнезду 25, третий поперечный элемент 36 и, более конкретно, соответствующие ограничивающие боковины 26', 26ʺ расположены в наклонной плоскости по отношению к плоскостям расположения первого поперечного элемента 76 и/или второго поперечного элемента 77. В этом случае и вообще толщина t3 может быть измерена поперек относительно плоскости расположения третьего поперечного элемента 36 и/или соответствующих ограничивающих боковин 26', 26ʺ, как показано в варианте осуществления на фиг. 7.

Таким образом, первый, второй и третий поперечные элементы 76, 77, 36 придают подвижной щеке 10 жесткость, которая постепенно увеличивается в направлении F прохождения и, в частности, по направлению к задней части 10b, где подвижная щека больше подвержена воздействию нагрузок, передаваемых стойкой 22.

Именно для того, чтобы противодействовать нагрузкам, передаваемым стойкой, предпочтительно, чтобы второе гнездо 26 стойки было выполнено на третьем поперечном элементе 36. Таким образом, в предпочтительном варианте осуществления третий поперечный элемент 36 содержит ограничивающие боковины 26', 26ʺ второго гнезда и предпочтительно имеет такие размеры, чтобы выдерживать усилия, передаваемые через стойку. Кроме того, предпочтительно, чтобы ограничивающие боковины 26', 26ʺ были изготовлены из одной детали, чтобы третий поперечный элемент 36 был структурно монолитным.

В некоторых вариантах осуществления подвижная щека 10 содержит пару вторых усиливающих пластин 80, которые проходят в направлении F прохождения от второго поперечного элемента 77 ко второй ограничивающей боковине 26ʺ второго гнезда, чтобы прикрепить второй поперечный элемент ко второй ограничивающей боковине второго гнезда.

Вторые усиливающие пластины 80 предпочтительно расположены между продольными элементами 38 и предпочтительно имеют расположение симметрично относительно центральной плоскости ковша 1.

Вторые усиливающие пластины 80 способствуют поглощению и распределению нагрузок, создаваемых стойкой 22, от второго поперечного элемента к третьему и наоборот, и сопротивления материала, подлежащего дроблению.

В одном варианте осуществления вторые усиливающие пластины 80 дополнительно позволяют соединить подвижную щеку 10 со стержнем 27. Второй конец 29 стержня фактически может быть вставлен между вторыми усиливающими пластинами 80 и соединен с ними шарнирно. Чтобы обеспечить возможность их шарнирного соединения, предпочтительно, чтобы вторые усиливающие пластины 80 были рассверлены.

Как упоминалось выше, подвижная щека 10 может содержать пластину 13 с канавками, которая облегчает дробящее действие.

Пластина 13 с канавками может быть съемно прикреплена к каркасу 73 подвижной щеки с помощью стопорной планки 81. Стопорная планка 81 может быть прикреплена болтами к каркасу 73 после множества поперечных элементов 75 подвижной щеки относительно направления F прохождения, чтобы увеличить жесткость подвижной щеки в выпускном отверстии 8.

В одном варианте осуществления пластина 13 с канавками имеет множество ребер 74 жесткости, которые направлены к каркасу 73 подвижной щеки. Ребра 74 могут проходить параллельно и/или поперечно направлению F прохождения материала.

Таким образом, изобретение достигает поставленных целей, дополнительно обеспечивая ряд преимуществ по сравнению с предшествующим уровнем техники, включая возможность регулирования размеров подлежащего дроблению гравия и существенное увеличение производительности ковша.

Кроме того, благодаря своим конструктивным характеристикам ковш особенно устойчив к нагрузкам, создаваемым материалом во время операций дробления.

Другим важным достигаемым преимуществом, является то, что мощность, потребляемая ковшом согласно изобретению, меньше, чем мощность, потребляемая обычными ковшами, в результате большей жесткости рамы и дробящих элементов, что дополнительно приводит к снижению времени обработки и снижению уровня шума.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРТИРУЮЩИЙ КОВШ | 2018 |

|

RU2768331C2 |

| КОВШ ДЛЯ ПРОСЕИВАНИЯ И ДРОБЛЕНИЯ ИНЕРТНОГО МАТЕРИАЛА, СОДЕРЖАЩИЙ БАЛАНСИРОВОЧНЫЙ КЛАПАН | 2012 |

|

RU2599520C2 |

| КОВШ ДЛЯ ДРОБЛЕНИЯ ИНЕРТНОГО МАТЕРИАЛА | 2012 |

|

RU2597223C2 |

| КОВШ ДЛЯ ПРОСЕИВАНИЯ И ДРОБЛЕНИЯ ИНЕРТНОГО МАТЕРИАЛА | 2012 |

|

RU2597222C2 |

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2503897C2 |

| КАМЕРА ДЛЯ ШИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2211764C2 |

| КОВШ ДЛЯ ДРОБЛЕНИЯ И ПРОСЕИВАНИЯ КАМНЕЙ | 2002 |

|

RU2292423C2 |

| Устройство для бокового и наклонного открывания окна или застекленной двери | 1990 |

|

SU1822457A3 |

| УСТРОЙСТВО ДЛЯ ТОЧЕЧНОЙ СВАРКИ КОНСТРУКЦИЙ ИЗ ШТАМПОВАННЫХ ЭЛЕМЕНТОВ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2090331C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2567372C2 |

Изобретение относится к усовершенствованному ковшу дробилки, в частности для дробления инертного материала, переработки отходов и разрушения материала. Ковш (1) дробилки содержит раму (2), дробящие элементы (10, 11), содержащие размещенные в раме (2), подвижную челюсть (10), и неподвижную челюсть (11), и регулировочное устройство (41). Регулировочное устройство (41) выполнено с возможностью изменения расстояния (D) между челюстями (10, 11) в отверстии (8) для выпуска материала, при этом регулировочное устройство (41) содержит стойку (22), имеющую первый конец (23) и второй конец (24), которые расположены напротив друг друга и размещены в первом гнезде (25), образованном на раме (2), и во втором гнезде (26), образованном на подвижной челюсти (10), соответственно, и одну или более проставок (40), которые вставляются или вставляются с возможностью удаления между первым гнездом (25) и первым концом (23) стойки через первое отверстие (42), которое выполнено на боковой стенке (3) рамы. Рама (2) содержит третье гнездо (43), которое выполнено с возможностью приема проставок (40) в неподвижном состоянии, при этом находящиеся в неподвижном состоянии проставки (40) вставлены с возможностью удаления или выполнены с возможностью вставки в третье гнездо (43) через второе отверстие (44), выполненное в боковой стенке (3). Ковш дробилки позволяет регулировать размеры измельченного материала. 9 з.п. ф-лы, 15 ил.

1. Ковш (1) дробилки, содержащий:

- раму (2),

- дробящие элементы (10, 11), содержащие подвижную челюсть (10) и неподвижную челюсть (11), которые размещены в раме (2), и

- регулировочное устройство (41), которое выполнено с возможностью изменения расстояния (D) между челюстями (10, 11) в отверстии (8) для выпуска материала, при этом регулировочное устройство (41) содержит:

- стойку (22), имеющую первый конец (23) и второй конец (24), которые расположены напротив друг друга и размещены в первом гнезде (25), образованном на раме (2), и во втором гнезде (26), образованном на подвижной челюсти (10), соответственно, и

- одну или более проставок (40), которые вставляются или вставляются с возможностью удаления между первым гнездом (25) и первым концом (23) стойки через первое отверстие (42), которое выполнено на боковой стенке (3) рамы,

отличающийся тем, что рама (2) содержит третье гнездо (43), которое выполнено с возможностью приема проставок (40) в неподвижном состоянии, при этом находящиеся в неподвижном состоянии проставки (40) вставлены с возможностью удаления или выполнены с возможностью вставки в третье гнездо (43) через второе отверстие (44), выполненное в боковой стенке (3).

2. Ковш (1) дробилки по п. 1, содержащий съемную крышку (45), которая выполнена с возможностью, по меньшей мере, частичного закрытия, предпочтительно одновременно, первого отверстия (42) и второго отверстия (44).

3. Ковш (1) дробилки по п. 1 или 2, в котором рама (2) содержит две противоположные боковые стенки (3), заднюю стенку (9), которая соединяет боковые стенки (3) друг с другом рядом с выпускным отверстием (8), и множество усиливающих пластин (46), которые прикреплены к задней стенке (9), причем усиливающие пластины (46) имеют соответствующие третьи отверстия (47), которые выровнены относительно друг друга и выровнены по отношению ко второму отверстию (44), причем набор третьих отверстий (47) образует третье гнездо (43).

4. Ковш (1) дробилки по п. 3, в котором усиливающие пластины (46) по существу взаимно параллельны и/или по существу параллельны боковым стенкам (3).

5. Ковш (1) дробилки по п. 3 или 4, в котором первое гнездо (25) на стороне, направленной к выпускному отверстию (8), образовано в поперечном направлении первой ограничивающей боковиной (25'), при этом каждая из усиливающих пластин (46) соединена с задней стенкой (9) и с первой ограничивающей боковиной (25') первого гнезда таким образом, чтобы задняя стенка (9) прикреплялась к первой ограничивающей боковине (25') первого гнезда.

6. Ковш (1) дробилки по любому из пп. 3-5, в котором усиливающие пластины (46) расположены по существу перпендикулярно задней стенке (9) и/или первой ограничивающей боковине (25') первого гнезда.

7. Ковш (1) дробилки по любому из пп. 3-6, в котором каждое третье отверстие (47) проходит в продольном направлении между двумя противоположными концами (47', 47''), причем проставки (40) уложены или выполнены с возможностью укладки друг на друга между противоположными концами (47', 47'').

8. Ковш (1) дробилки по п. 7, содержащий блокирующее устройство (48), которое выполнено с возможностью удержания проставок (40) с упором в один из двух противоположных концов (47', 47'').

9. Ковш (1) дробилки по п. 8, в котором блокирующее устройство (48) содержит подвижную опору (49), которая выполнена с возможностью поддержки проставок (40), и прижимной элемент (50), который выполнен с возможностью прижимания подвижной опоры (49) к одному из двух противоположных концов (47', 47'').

10. Ковш (1) дробилки по п. 9, в котором прижимной элемент (50) содержит резьбовые соединительные элементы (51), проходящие между подвижной опорой (49) и задней стенкой (9) вдоль продольного протяжения третьего отверстия (47).

| Самонаклад для переплетных крышек | 1987 |

|

SU1532321A1 |

| УЗЕЛ КРЕПЛЕНИЯ ПОДВИЖНОЙ ЩЕКИ | 2012 |

|

RU2603588C1 |

| КОВШ ДЛЯ ДРОБЛЕНИЯ И ПРОСЕИВАНИЯ КАМНЕЙ | 2002 |

|

RU2292423C2 |

| US 3959897 A1, 01.06.1976 | |||

| WO 2017006299 A1, 12.01.2017 | |||

| WO 2011042923 A1, 14.04.2011. | |||

Авторы

Даты

2025-02-26—Публикация

2022-09-29—Подача