Изобретение относится к области точного приборостроения и может быть использовано для изготовления инерциальных чувствительных элементов (ЧЭ) микроэлектромеханических систем (МЭМС), таких как микромеханические акселерометры и гироскопы. Особенностью инерциальных ЧЭ является наличие подвижной структуры, состоящей из инерционной массы на упругом подвесе, которую необходимо разместить в герметичной полости для повышения стабильности показаний ЧЭ, и при этом обеспечить вывод электрических контактов из герметичной полости.

Известен способ изготовления ЧЭ МЭМС [1], в котором сформированную структуру приборного слоя заключают в герметичный объем путем сращивания ее не менее чем с двумя подложками с вытравленными заранее полостями. Контактные области формируют травлением одной из подложек до приборного слоя с последующим созданием диэлектрического слоя для электроизоляции и нанесением металлических слоев вокруг и внутрь вытравленных полостей. Недостатком способа является необходимость травления полостей под контактные области к каждому электроизолированному элементу приборного слоя, что может привести к разгерметизации чувствительных элементов. Это снижает надежность изготавливаемых изделий и ограничивает технологические возможности способа за счет усложнения технологии вскрытия контактов, расположенных на приборном слое.

Известен способ изготовления ЧЭ МЭМС [2], в котором структуру приборного слоя, выполненную из монокристаллического кремния, сращивают с двумя подложками, которые представляют собой кварцевые пластины с полостями. Область вывода контактов формируют травлением одной из подложек до приборного слоя, причем это осуществляют путем образования больших полостей определенной глубины с вскрытыми в них локальными областями до элементов структуры приборного слоя. Для создания контактов наносят металлический слой, полностью покрывающий горизонтальные поверхности подложки с вытравленными полостями. В процессе нанесения металлического слоя для формирования контактов на поверхности подложки возможно осаждение металла, в том числе, и на вертикальные стенки вытравленных полостей. Поэтому наиболее существенным недостатком способа является то, что наличие металла на стенках вытравленных полостей может приводить к короткому замыканию. Это снижает надежность изделий, а также их выход годных.

Известен способ изготовления МЭМС устройств [3], в котором приборный слой заключают между двух подложек, выполненных из монокристаллического кремния, и формируют в этом слое изолирующие полости, а также металлические слои для создания контактных областей и зон эвтектической пайки для проведения сращивания. На одной из подложек формируют металлические слои для вывода и объединения контактов и слои поликристаллического кремния для проведения сращивания путем эвтектической пайки. Недостатками способа являются необходимость формирования металлических слоев, как на приборном слое, так и на одной из подложек, что значительно усложняет технологию, приводит к удорожанию процесса изготовления, а также исключает возможность применения технологических операций, связанных с обработкой подложки с поликремнием в растворе плавиковой кислоты, что необходимо для формирования качественного соединения с помощью эвтектической пайки.

Наиболее близким техническим решением, принятым в качестве прототипа, является способ изготовления ЧЭ МЭМС [4], в котором не менее чем в двух подложках, выполняющих функции пластины-основания, и крышки формируют полости, а в приборном слое осуществляют образование подвижной структуры, состоящей из упругого подвеса и инерционной массы. Процесс изготовления изделия МЭМС в способе-прототипе заключается в том, что одну из подложек, являющуюся пластиной-основанием, сращивают с приборным слоем через диэлектрический или изоляционный материал (например, диоксид кремния). Затем формируют подвижную структуру в приборном слое через защитную маску. На поверхность другой подложки (пластины-крышки) наносят металлические и диэлектрические слои для создания контактных дорожек, области вывода контактов из зоны герметизации и областей сращивания с приборным слоем.

В способе-прототипе после сращивания приборного слоя с подложками в пластине-основании выполняют полость в области вывода контактов до кремния приборного слоя с наклонным профилем, имеющим угол между стенкой полости и поверхностью приборного слоя менее 90°, с последующим удалением диэлектрического слоя в сформированной полости. Наклонный профиль позволяет формировать металлический слой на внутренних стенках полостей в области вывода контактов, тем самым позволяя заземлять пластину-основание. Наиболее предпочтительным методом формирования полостей, стенки которых имеют наклонный профиль, является анизотропное жидкостное травление. После этого выполняют совмещение специальной теневой маски, изготовленной в виде отдельной пластины со сквозными отверстиями, с оборотной стороной пластины-основания и наносят металлический слой на приборный слой и наклонные стенки полости, обеспечивая электрическую связь с элементами подвижной структуры последовательно через металлические слои пластины-крышки, кремния приборного слоя и металлического слоя пластины-основания.

Недостатками способа-прототипа являются ограниченные технологические возможности, а также сложность и низкие технико-экономические показатели процесса изготовления инерциальных ЧЭ МЭМС, что обусловлено:

1) необходимостью формирования с оборотной стороны пластины-основания в области вывода контактов полости с наклонным профилем, что ограничивает выбор метода травления, а также накладывает дополнительные требования к геометрическим параметрам полости;

2) необходимостью выполнения операции нанесения дополнительного металлического слоя и изготовления для этого специальной теневой маски в виде отдельной пластины со сквозными отверстиями, через которые наносят металлический слой в требуемые области подложки;

3) необходимостью точного совмещения рисунка специальной теневой маски с подложкой;

4) формированием защитной маски для травления приборного слоя произвольной толщины, что может приводить к непрогнозируемым результатам изготовления инерциальных ЧЭ МЭМС, обусловленных различными геометрическими параметрами подвижных структур.

Решаемая техническая проблема – расширение технологических возможностей процесса изготовления массива инерциальных ЧЭ МЭМС.

Достигаемый технический результат заключается в упрощении технологического процесса изготовления массива микромеханических ЧЭ и повышении точности формообразования подвижных структур.

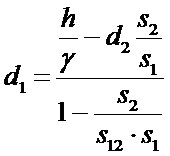

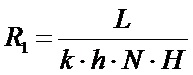

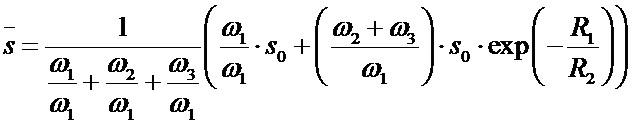

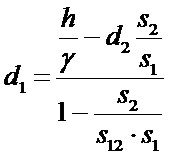

Согласно изобретению, поставленная задача решается тем, что при плазмохимическом травлении лицевой стороны пластины-основания в диэлектрическом слое в области вывода контактов формируют полость до слоя кремния. Вскрытие области вывода контактов с оборотной стороны пластины-основания до лицевой стороны пластины-крышки после сращивания приборного слоя с пластиной-основанием и пластиной-крышкой производят путем последовательного плазмохимического травления кремния пластины-основания и приборного слоя за одну операцию. При этом защитную маску для плазмохимического травления приборного слоя формируют путем нанесения последовательно слоя диоксида кремния и фоторезистивного слоя, толщина которого равна значению минимального линейного размера вытравливаемой полости или отверстия в приборном слое, с последующим плазмохимическим травлением диоксида кремния до кремния приборного слоя, толщину диоксида кремния определяют из выражения:

, (1)

, (1)

где  – толщина слоя диоксида кремния,

– толщина слоя диоксида кремния,

– толщина фоторезистивного слоя,

– толщина фоторезистивного слоя,

– толщина приборного слоя,

– толщина приборного слоя,

– селективность травления кремния к диоксиду кремния,

– селективность травления кремния к диоксиду кремния,

– селективность травления кремния к фоторезисту,

– селективность травления кремния к фоторезисту,

– селективность травления диоксида кремния к фоторезисту,

– селективность травления диоксида кремния к фоторезисту,

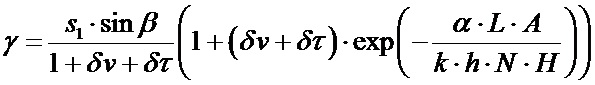

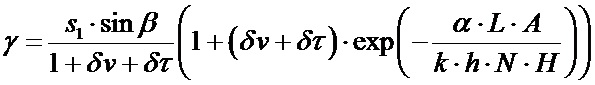

– коэффициент снижения селективности травления, значение которого определяют следующим образом:

– коэффициент снижения селективности травления, значение которого определяют следующим образом:

, (2)

, (2)

где  – угол наклона стенки защитной маски по отношению к плоскости приборного слоя,

– угол наклона стенки защитной маски по отношению к плоскости приборного слоя,

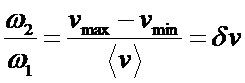

– безразмерная величина, определяемая как отношение разности наибольшего и наименьшего значений скорости травления по пластине к среднему значению,

– безразмерная величина, определяемая как отношение разности наибольшего и наименьшего значений скорости травления по пластине к среднему значению,

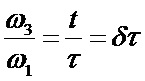

– безразмерная величина, определяемая как отношение продолжительности перетравливания к общей продолжительности процесса травления,

– безразмерная величина, определяемая как отношение продолжительности перетравливания к общей продолжительности процесса травления,

– площадь поверхности оборотной стороны чувствительного элемента,

– площадь поверхности оборотной стороны чувствительного элемента,

– длина элемента упругого подвеса,

– длина элемента упругого подвеса,

– коэффициент конвективной теплоотдачи,

– коэффициент конвективной теплоотдачи,

– число элементов упругого подвеса,

– число элементов упругого подвеса,

– ширина элемента упругого подвеса,

– ширина элемента упругого подвеса,

– коэффициент теплопроводности материала приборного слоя.

– коэффициент теплопроводности материала приборного слоя.

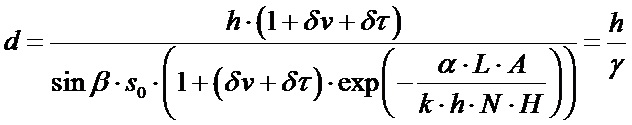

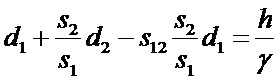

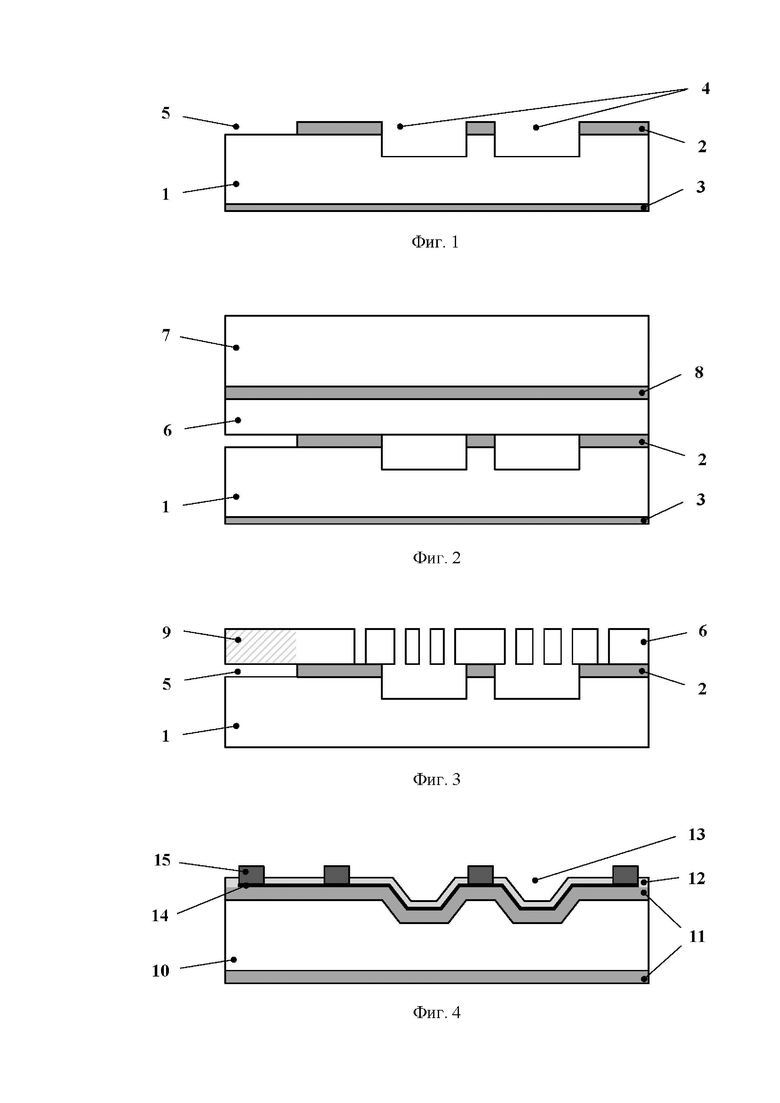

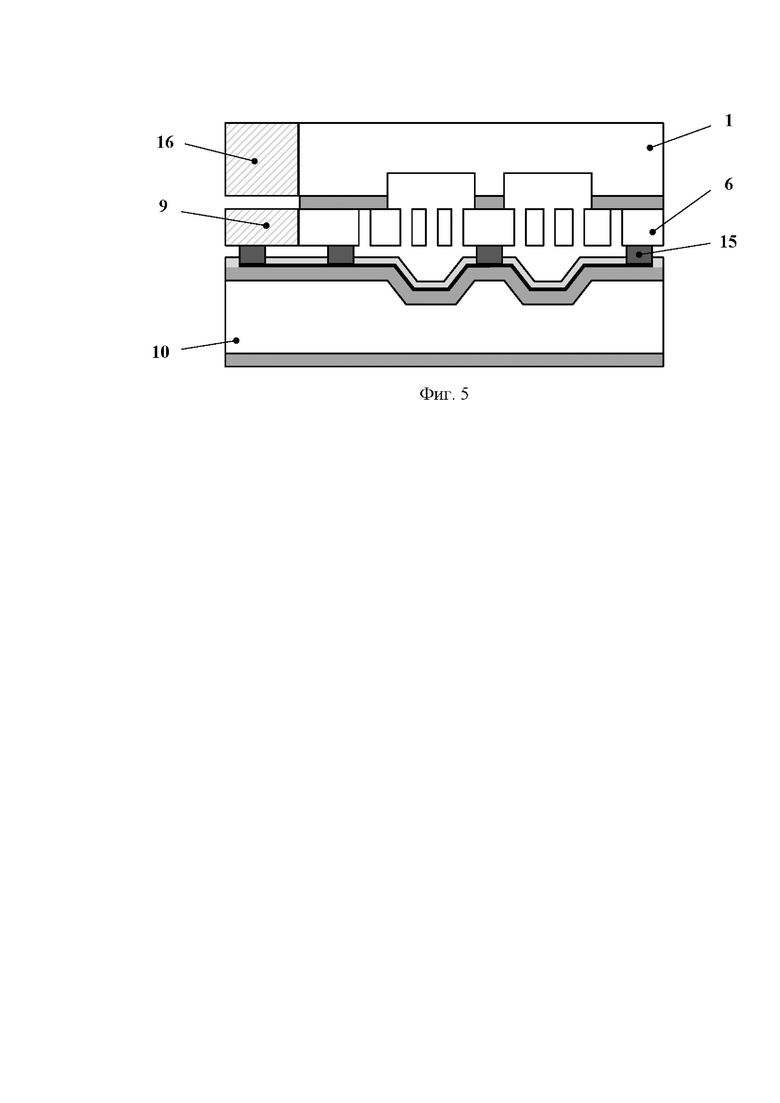

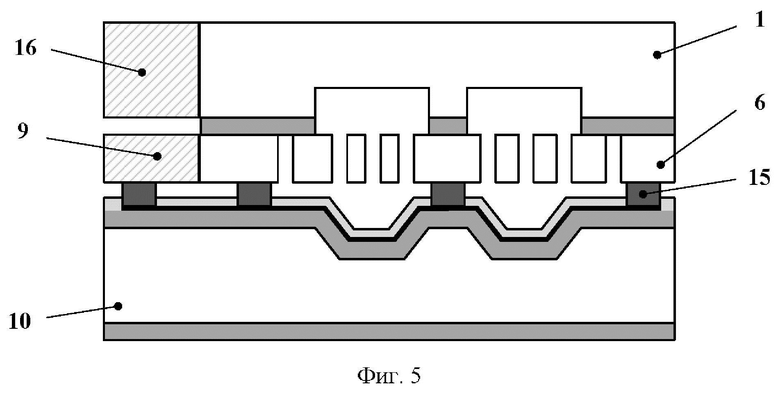

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена изготовленная кремниевая пластина-основание, на фиг. 2 – пластина-основание, соединенная с приборным слоем структуры кремний на изоляторе (далее - КНИ), на фиг. 3 изображена пластина-основание со сформированной в приборном слое подвижной структурой, на фиг. 4 показана изготовленная кремниевая пластина-крышка, на фиг. 5 представлен изготовленный инерциальный ЧЭ МЭМС.

На фиг. 1-5 введены следующие обозначения:

1 – кремниевая пластина-основание (далее пластина-основание);

2 – диэлектрический слой лицевой стороны пластины-основания 1;

3 – диэлектрический слой оборотной стороны пластины-основания 1;

4 – полости в диэлектрическом слое 2 и в кремнии лицевой стороны пластины-основания 1 под подвижную структуру;

5 – полость в диэлектрическом слое 2 лицевой стороны пластины-основания 1 в области вывода контактов;

6 – кремниевый приборный слой (далее приборный слой);

7 – жертвенный слой структуры КНИ;

8 – диэлектрический слой структуры КНИ;

9 – полость в приборном слое 6, удаление материала в которой осуществляют для вывода контактов;

10 – кремниевая пластина-крышка (далее пластина-крышка);

11 – диэлектрические слои пластины-крышки 9;

12 – диэлектрический слой лицевой стороны пластины-крышки 9;

13 – полость в пластине-крышке 9 под подвижную структуру;

14 – металлический слой контактных дорожек;

15 – металлический слой области герметизации и контактов;

16 – полость в пластине-основании 1 в области вывода контактов.

Способ заключается в выполнении совокупности и последовательности технологических операций, обеспечивающих формирование массива инерциальных ЧЭ МЭМС, состоящих из основания, приборного слоя и крышки, которые изготавливают из кремниевых пластин и структур КНИ, состоящих из приборного слоя, жертвенного слоя и диэлектрического слоя между ними.

На кремниевой пластине-основании 1 формируют диэлектрические слои 2 и 3, например, высокотемпературным окислением (фиг.1). В диэлектрическом слое 2 лицевой стороны пластины-основания 1 производят плазмохимическое травление полостей 4 под подвижную структуру и полости 5 под область вывода контактов до слоя кремния. Затем полости 4 углубляют в кремнии пластины-основании 1 путем плазмохимического травления через фоторезистивную маску, нанесенную на диэлектрический слой 2 и кремний области вывода контактов 5.

Соединяют (например, путем прямого сращивания) диэлектрический слой 2 лицевой стороны пластины-основания 1 с приборным слоем 6 структуры КНИ, удаляют жидкостным травлением жертвенный слой 7 структуры КНИ и диэлектрические слои 3 и 8 с обеих сторон сращенной структуры (фиг. 2, 3).

Выполняют технологические операции по формированию подвижной структуры, включающей инерционную массу и упругий подвес, в приборном слое 6 (фиг. 3). Так как на пластине-основании 1 в диэлектрическом слое 2 сформирована полость 5, то на этапе травления подвижной структуры не требуется формировать полость 9 в области вывода контактов в приборном слое 6. Это дает возможность в широком диапазоне варьировать геометрические параметры элементов подвижной структуры, что расширяет технологические возможности способа изготовления изделий инерциальных ЧЭ МЭМС.

Для повышения геометрической точности элементов подвижной структуры необходимо формировать двухслойную защитную маску, состоящую из слоев диоксида кремния и фоторезиста. Слой диоксида кремния обладает лучшей по сравнению с фоторезистом селективностью травления кремния, что позволяет предотвращать эрозию сформированных элементов подвижной структуры. На поверхности слоя диоксида кремния наносят фоторезистивный слой с рисунком подвижной структуры. Толщина фоторезиста не должна превышать значение минимального линейного размера вытравливаемой полости или отверстия в приборном слое, так как это необходимо для создания оптимальных условий травления, включая обеспечение угла наклона стенки маски к поверхности приборного слоя, близкого к прямому углу. Через фоторезистивную маску травят диоксид кремния до слоя кремния приборного слоя, что обеспечивает образование двухслойной защитной маски. Минимальный разброс значений скорости травления помимо обеспечения минимальных отклонений размеров элементов в приборном слое от требуемых значений, позволяет формировать защитную маску меньшей толщины, что расширяет технологические возможности предлагаемого способа.

Через сформированную предлагаемым способом двухслойную защитную маску в приборном слое 6 выполняют плазмохимическое травление подвижной структуры с последующим удалением остатков маски (фиг. 3). При этом очевидно, что важным аспектом, который влияет на эффективность предлагаемого технического решения, является выбор толщин как фоторезистивного слоя, так и слоя диоксида кремния защитной маски.

Значение толщины диоксида кремния защитной маски на поверхности приборного слоя 6 сращенной структуры в предлагаемом способе определяется, учитывая не только толщину приборного слоя, угол наклона защитной маски к поверхности травления, селективности травления кремния к материалу маски [5, 6], но и геометрические параметры элементов упругого подвеса, площади поверхностей подвижной структуры и ЧЭ.

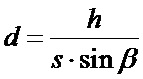

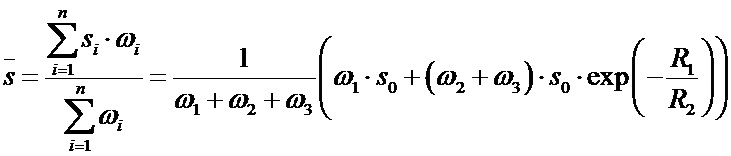

Без учета влияния геометрических параметров толщину защитной маски при травлении можно определить [5, 6] как отношение глубины травления h к селективности травления s материала подложки к материалу маски:

, (3)

, (3)

где  – толщина защитной маски.

– толщина защитной маски.

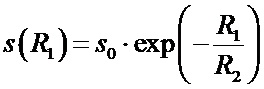

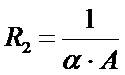

Уменьшение селективности в процессе травления происходит за счет уменьшения площади теплоотвода подвижной структуры, и ее предлагается определять через обратную экспоненциальную зависимость отношений конвективной теплоотдачи  от ЧЭ и тепловых сопротивлений элементов подвижной структуры

от ЧЭ и тепловых сопротивлений элементов подвижной структуры  :

:

, (4)

, (4)

где  – селективность травления в начальный момент времени. Причем до момента высвобождения подвижной структуры

– селективность травления в начальный момент времени. Причем до момента высвобождения подвижной структуры  , поэтому

, поэтому  , а после

, а после  принимает конечное значение, которое можно определить как [7]:

принимает конечное значение, которое можно определить как [7]:

. (5)

. (5)

Тепловое сопротивление элементов подвижной структуры за счет конвекции определяют через коэффициент теплоотдачи  [7]:

[7]:

, (6)

, (6)

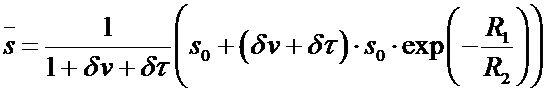

Так как при формировании массива чувствительных элементов необходимо высвободить все подвижные структуры, расположенные на подложке, то требуется определить среднее арифметическое взвешенное значение селективности:

, (7)

, (7)

где  – вес селективности травления,

– вес селективности травления,

,

,  ,

,  – значения весов для стадий травления: основной до высвобождения первой инерционной массы; от высвобождения первой инерционной массы до последней; перетравливания, соответственно.

– значения весов для стадий травления: основной до высвобождения первой инерционной массы; от высвобождения первой инерционной массы до последней; перетравливания, соответственно.

Если числитель и знаменатель правой части выражения (7) разделить на  , то среднее арифметическое взвешенное значение селективности примет вид:

, то среднее арифметическое взвешенное значение селективности примет вид:

(8).

(8).

Отношения весов  к

к  характеризует относительное изменение продолжительности процесса травления после высвобождения первой подвижной структуры до последней и равно разбросу значений скорости травления по пластине

характеризует относительное изменение продолжительности процесса травления после высвобождения первой подвижной структуры до последней и равно разбросу значений скорости травления по пластине  :

:

, (9)

, (9)

где  и

и  – минимальное и максимальное значение скорости травления по пластине соответственно,

– минимальное и максимальное значение скорости травления по пластине соответственно,  – среднее значение скорости травления по пластине.

– среднее значение скорости травления по пластине.

Отношение весов  к

к  можно определить как отношение продолжительности перетравливания

можно определить как отношение продолжительности перетравливания  после высвобождения последней подвижной структуры к общей продолжительности процесса травления

после высвобождения последней подвижной структуры к общей продолжительности процесса травления  :

:

(10)

(10)

Подставляя в выражение (8) значения отношения весов (9) и (10), можно определить конечный вид среднего арифметического взвешенного значения селективности:

(11)

(11)

Чтобы определить минимально необходимую толщину маски для травления приборного слоя с учетом геометрических параметров приборного слоя необходимо в выражение (3) подставить значения среднего арифметического взвешенного (11) и тепловых сопротивлений (5) и (6):

, (12)

, (12)

Выражение (12) справедливо для однослойной защитной маски. При использовании двухслойных защитных масок при определении толщины каждого из слоев необходимо учитывать, что материалы используемых слоев в составе маски отличаются селективностью травления по отношению к кремнию.

В предлагаемом способе применяют двухслойную защитную маску, состоящую из фоторезиста и диоксида кремния. Для использования выражения (12) необходимо привести значения толщин слоев защитной маски к эквивалентным по отношению к одному из слоев.

Очевидно, что значение толщины диоксида кремния является расчетным параметром, следовательно необходимо определить эквивалентную толщину фоторезистивного слоя. Для этого значение толщины фоторезистивного слоя следует умножить на отношение селективностей травления. Учитывая значения толщин слоев маски и снижение толщины фоторезистивного слоя после травления диоксида кремния, выражение (12) примет следующий вид:

, (13)

, (13)

Выразив значение толщины диоксида кремния, выражение (13) примет вид выражения (1).

Необходимость учитывать при расчете геометрические параметры элементов упругого подвеса, площади поверхностей подвижной структуры и ЧЭ обусловлена более быстрым снижением толщины защитной маски в процессе травления, расположенной на подвижной структуре, что приводит к преждевременному ее удалению и последующей эрозии и деградации сформированных элементов.

Можно представить, что в приборном слое формируемые структуры топологически представляют собой дифракционные решетки, то есть совокупности большого числа элементов и зазоров между ними [8]. При этом за счет дифракции происходит засвечивание фоторезиста в геометрической тени фотошаблона, что приводит к уменьшению угла наклона элементов рисунка фоторезистивного слоя маски к вытравливаемой поверхности, что негативно сказывается на геометрических параметрах, формируемых в процессе травления элементов приборного слоя. Для обеспечения угла наклона элементов маски близкого к прямому в качестве отличительного признака целесообразно сформулировать условие, определяющее, что фоторезистивный слой маски необходимо формировать со значением толщины, соответствующим значению минимального линейного размера элемента или зазора в подвижной структуре приборного слоя.

Следует учитывать, что минимально необходимая толщина защитной маски для плазмохимического травления определяется площадью травления, а также аспектным соотношением, которое является отношением глубины травления полости к ее линейному размеру. Это устанавливает предел на максимально допустимое количество ЧЭ с заданными аспектным соотношением, располагаемых на пластине. Для увеличения числа ЧЭ на пластине предлагаемый способ позволяет минимизировать площадь травления в пределах отдельного ЧЭ за счет травления только подвижной структуры и как следствие повысить общую площадь травления в приборном слое за счет увеличения числа ЧЭ.

Минимизация толщины защитной маски позволяет снизить значения толщины и разнотолщинности ее остатков после плазмохимического травления приборного слоя, что позволяет при их удалении снизить продолжительность травления кремния приборного слоя.

На пластине-крышке 10 осуществляют формирование полостей 13 под подвижную структуру приборного слоя, нанесение металлических 14 и 15 и диэлектрических 11 и 12 слоев для вывода контактов из области подвижной структуры и изоляции этих контактов друг от друга, а также для создания области герметизации (фиг. 4).

Пластину-основание 1 с приборным слоем 6 сращивают со слоем металлизации 15 пластины-крышки 10, и осуществляют вскрытие области вывода контактов плазмохимическим травлением за одну операцию полостей 16 и 9 в сращенной структуре последовательно в пластине-основании 1 и приборном слое 6 до лицевой стороны пластины-крышки 10, на которой расположены контакты (фиг. 5).

Такая технологическая последовательность операций позволяет проводить пайку коммутационных проводов непосредственно к металлическим контактам 15. Заземление пластины-основания в предлагаемом способе можно осуществлять путем использования металла в качестве материала защитной маски при вскрытии области вывода контактов. В прототипе после вскрытия области под контакты до приборного слоя необходимо формировать дополнительный металлический слой через специально изготавливаемую теневую маску для возможности проведения пайки коммутационных проводов, что усложняет технологический процесс и ограничивает технологические возможности.

Следует учитывать, что наиболее предпочтительным методом создания рисунка в слое защитной маски является фотолитография. Для упрощения проведения процесса фотолитографии и повышения геометрической точности элементов рисунка подвижной структуры, формируемого в фоторезистивном слое на поверхности приборного слоя 6, необходимо обеспечить наименьшую толщину фоторезиста, но при условии, что толщины защитной маски будет достаточно для проведения плазмохимического травления кремния на глубину, равную толщине приборного слоя и составляющую десятки микрометров. В подвижной структуре приборного слоя размеры элементов составляют единицы микрометров. Для функционирования изделия следует в приборном слое 6 формировать полости как вокруг подвижной структуры, так и в области вывода контактов 9. Для уменьшения площади травления при плазмохимическом травлении приборного слоя 6 и, как следствие, требуемой минимальной толщины защитной маски необходимо проводить вскрытие области вывода контактов путем травления полостей 16 и 9 после сращивания пластины-основания 1 с приборным слоем 6 через слой металлизации 15 пластины-крышки 10. Очевидно, что для этого обязательно предварительное удаление материала в области вывода контактов 5 диэлектрического слоя 2 на этапе изготовления пластины-основания 1.

Пример. Предлагаемый способ был реализован при изготовлении ЧЭ микромеханических акселерометров (ММА). На лицевой и оборотной сторонах кремниевой пластины-основания толщиной 300÷330 мкм были сформированы слои диоксида кремния толщиной 1,9÷2,1 мкм путем высокотемпературного окисления. На лицевой стороне пластины-основании осуществляли реактивно-ионное травление диоксида кремния под подвижную структуру и область вывода контактов на глубину равную толщине диэлектрического слоя до слоя кремния через рисунок фоторезистивной маски с последующим удалением ее остатков в растворе азотной кислоты. Затем на лицевой стороне пластины-основания были сформированы полости в кремнии глубиной 75÷85 мкм для обеспечения подвижности структуры путем глубокого реактивно-ионного травления через рисунок фоторезистивной маски с последующим удалением ее остатков в растворе азотной кислоты.

Изготовленная пластина-основание через слой диоксида кремния лицевой стороны соединялась с приборным слоем толщиной 59÷61 мкм структуры КНИ посредством прямого гидрофильного сращивания с последующим высокотемпературном отжигом в среде сухого кислорода. Со стороны жертвенного слоя толщиной 400÷450 мкм сращенной структуры было проведено реактивно-ионное травление диоксида кремния до полного удаления его с поверхности. После этого жертвенный слой сращенной структуры полностью стравливали в растворе гидроксида тетраметиламмония. Полученная структура была обработана в буферном растворе плавиковой кислоты до полного удаления диоксида кремния с обеих сторон. На поверхности приборного слоя были сформированы полости в кремнии глубиной 1,0÷1,5 мкм под область герметизации и контакты электродов структур приборного слоя. Подвижная структура ЧЭ ММА была образована путем глубокого реактивно-ионного травления приборного слоя через рисунок двухслойной защитной маски из диоксида кремния и фоторезиста с расчетными значениями толщин слоев с последующим удалением ее остатков плазмохимическим травлением в кислородной среде. Толщина диоксида кремния  , рассчитанная по формуле (1), составила 0,7 мкм при толщине фоторезиста

, рассчитанная по формуле (1), составила 0,7 мкм при толщине фоторезиста  =2,0 мкм. Значение

=2,0 мкм. Значение  было выбрано, исходя из того, что минимальный линейный размер вытравливаемой полости при формировании подвижной структуры составлял 2 мкм.

было выбрано, исходя из того, что минимальный линейный размер вытравливаемой полости при формировании подвижной структуры составлял 2 мкм.

На обеих сторонах кремниевой пластины-крышки были сформированы слои нитрида кремния путем плазмохимического осаждения из газовой фазы. На лицевой стороне пластины-крышки были выполнены полости в осажденном слое до кремния с помощью реактивно-ионного травления через фоторезистивную маску с последующим удалением ее остатков в растворе азотной кислоты. Через сформированную защитную маску нитрида кремния толщиной 0,19÷0,21 мкм были химически протравлены полости в кремнии пластины-крышки глубиной 2,0÷2,5 мкм в растворе гидроксида тетраметиламмония. На лицевой стороне пластины-крышки изготовили защитную маску под элементы заземления посредством реактивно-ионного травления нитрида кремния также через фоторезистивную маску с последующим удалением ее в растворе азотной кислоты. С оборотной стороны пластины-крышки был полностью удален слой нитрида кремния реактивно-ионным травлением, после чего выполнили высокотемпературное окисление кремния пластины-крышки. С лицевой стороны пластины-крышки был полностью удален слой нитрида кремния. На лицевую сторону пластины-крышки наносили слой вольфрама толщиной 0,14÷0,16 мкм с последующим формированием рисунка фоторезистивной маски и жидкостным химическим травлением металла до диоксида кремния. Остатки фоторезиста удаляли в растворе диметилформамида. На лицевую сторону пластины-крышки был нанесен диоксид кремния с использованием плазмохимического осаждения из газовой фазы. На осажденном слое диоксида кремния сформировали рисунок фоторезистивной маски для последующего реактивно-ионного травления диэлектрика до вольфрама. Остатки фоторезиста удаляли в растворе диметилформамида. На лицевую сторону пластины-крышки наносили термическим испарением последовательно слои металлизации хрома, золота и хрома толщинами 0,04÷0,06, 0,9÷1,1, 0,04÷0,06 мкм, соответственно. На поверхности металлических слоев был сформирован рисунок фоторезистивной маски для последующего травления металлических слоев хрома и золота до осажденного диоксида кремния. Остатки фоторезиста удалялись в растворе диметилформамида.

Лицевую сторону пластины-крышки сращивали с приборным слоем посредством эвтектической пайки золота с кремнием. На оборотную сторону пластины-основания сращенной структуры осаждали слой диоксида кремния толщиной 0,45÷0,55 мкм. На поверхности осажденного диэлектрика был сформирован рисунок фоторезистивной маски для последующего глубокого реактивно-ионного травления кремния пластины-основания и приборного слоя до лицевой стороны пластины-крышки.

Предлагаемый способ был опробован при изготовлении массива ЧЭ ММА на подложке диаметром 150 мм и позволил снизить разброс геометрических параметров элементов подвижных структур с 0,8 мкм до 0,4 мкм, а также упростить технологический процесс изготовления массива чувствительных элементов за счет формирования одновременно полостей в диэлектрическом слое пластины-основания под подвижную структуру и в области вывода контактов.

Таким образом, решена задача расширения технологических возможностей изготовления инерциальных ЧЭ МЭМС и заявленный технический результат достигнут. Это обеспечивается единством существенных признаков способа, выполнением условия необходимости и достаточности признаков и их устойчивой взаимосвязью. В настоящее время разрабатывается техническая документация для использования способа в серийном производстве этих приборов.

Список использованных источников

1. Chia-Hua, Ch., Kuei-Sung, Ch., Te-Hao, L. Micro-electro mechanical system (MEMS) structures with through substrate vias and method of forming the same, US 9466532 B2.

2. Гайгер В., Бренг У. Микромеханический компонент и способ его изготовления, RU 2371378 C2.

3. Беляев Я.В., Ковалев А.А., Лебедев С.В., Яковлев О.Ю. Способ герметизации МЭМС устройств, RU 2662061 C1.

4. Renard S., Filipe A. A micro-electromechanical system (MEMS) device, EP 2514713 B1.

5. Nojiri, K. Mechanism of Dry Etching // Dry Etching Technology for Semiconductors // Switzerland: Springer. – 2015. – рр. 11-30.

6. Голишников А.А. Основы технологии электронной компонентной базы: лабораторный практикум / А.А. Голишников, А.Ю. Красюков, С.А. Поломошнов, М.Г. Путря, В.И. Шевяков // М.: МИЭТ. – 2013. – 176 с.

7. Фокин В.М. Основы технической теплофизики: монография / В.М. Фокин, Г.П. Бойков, Ю.В. Видин // М.: Изд-во Машиностроение-1. – 2004. – 279 с.

8. Лапшинов, Б.А. Технология литографических процессов: учебное пособие // М.: МИЭМ. – 2011. – 95 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МЭМС-ДАТЧИКОВ | 2021 |

|

RU2757169C1 |

| Способ изготовления полупроводниковых кремниевых структур | 1982 |

|

SU1160895A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2439741C1 |

| Способ формирования контактных окон в слое защитного основания высоковольтного прибора | 2016 |

|

RU2645920C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

| Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними | 2020 |

|

RU2745338C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2002 |

|

RU2219621C1 |

Изобретение относится к области точного приборостроения и может применяться для изготовления инерциальных чувствительных элементов (ЧЭ) микроэлектромеханических систем (МЭМС). Способ заключается в выполнении совокупности и последовательности технологических операций, обеспечивающих формирование массива инерциальных ЧЭ МЭМС, состоящих из основания, приборного слоя и крышки, которые изготавливают из кремниевых пластин и структур «кремний на изоляторе» (КНИ), состоящих из приборного слоя, диэлектрического слоя, жертвенного слоя. В заявленном способе также предлагается выполнять в диэлектрическом слое пластины-основания одновременно полости как под подвижную структуру, так и в области вывода контактов, причем в области вывода контактов формировать полость до слоя кремния, а также формировать слои диоксида кремния и фоторезиста определенной толщины при создании двухслойной защитной маски для плазмохимического травления приборного слоя. Техническим результатом заявленного способа является расширение технологических возможностей изготовления ЧЭ МЭМС. 5 ил.

Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем, заключающийся в том, что на лицевой и оборотной сторонах кремниевой пластины-основания формируют диэлектрические слои, на лицевой стороне пластины-основания плазмохимическим травлением выполняют полости под подвижную структуру, сращивают приборный слой с диэлектрическим слоем лицевой стороны пластины-основания, на поверхности приборного слоя формируют защитную маску, например, из слоев диоксида кремния и фоторезиста, через которую плазмохимическим травлением осуществляют образование подвижной структуры, состоящей из инерционной массы и упругого подвеса, сращивают приборный слой с металлическим слоем лицевой стороны пластины-крышки, на которой предварительно выполняют полости в кремнии, металлические и диэлектрические слои для создания области вывода контактов, контактных дорожек и зоны герметизации, после чего проводят вскрытие области вывода контактов, отличающийся тем, что при плазмохимическом травлении лицевой стороны пластины-основания в диэлектрическом слое в области вывода контактов формируют полость до слоя кремния, вскрытие области вывода контактов с оборотной стороны пластины-основания до лицевой стороны пластины-крышки после сращивания приборного слоя с пластиной-основанием и пластиной-крышкой производят путем последовательного плазмохимического травления кремния пластины-основания и приборного слоя за одну операцию, при этом толщину фоторезистивного слоя защитной маски для формирования подвижной структуры плазмохимическим травлением выбирают равной значению минимального линейного размера вытравливаемой полости, отверстия или формируемого элемента в приборном слое, а толщину диоксида кремния определяют из выражения:

,

,

где  – толщина слоя диоксида кремния,

– толщина слоя диоксида кремния,  – толщина фоторезистивного слоя,

– толщина фоторезистивного слоя,  – толщина приборного слоя,

– толщина приборного слоя,  – селективность травления кремния к диоксиду кремния,

– селективность травления кремния к диоксиду кремния,  – селективность травления кремния к фоторезисту,

– селективность травления кремния к фоторезисту,  – селективность травления диоксида кремния к фоторезисту,

– селективность травления диоксида кремния к фоторезисту,

– коэффициент снижения селективности травления, значение которого определяют следующим образом:

– коэффициент снижения селективности травления, значение которого определяют следующим образом:

,

,

где  – угол наклона стенки защитной маски по отношению к плоскости приборного слоя,

– угол наклона стенки защитной маски по отношению к плоскости приборного слоя,  – безразмерная величина, определяемая как отношение разности наибольшего и наименьшего значений скорости травления по пластине к среднему значению,

– безразмерная величина, определяемая как отношение разности наибольшего и наименьшего значений скорости травления по пластине к среднему значению,  – безразмерная величина, определяемая как отношение продолжительности перетравливания к общей продолжительности процесса травления,

– безразмерная величина, определяемая как отношение продолжительности перетравливания к общей продолжительности процесса травления,  – площадь поверхности оборотной стороны чувствительного элемента,

– площадь поверхности оборотной стороны чувствительного элемента,  – длина элемента упругого подвеса,

– длина элемента упругого подвеса,  – коэффициент конвективной теплоотдачи,

– коэффициент конвективной теплоотдачи,  – число элементов упругого подвеса,

– число элементов упругого подвеса,  – ширина элемента упругого подвеса,

– ширина элемента упругого подвеса,  – коэффициент теплопроводности материала приборного слоя.

– коэффициент теплопроводности материала приборного слоя.

| СПОСОБ ВЫРАБОТКИ КОНСЕРВИРОВАННОГО ПРОДУКТА "РЫБНЫЕ КОТЛЕТЫ В ТОМАТНОМ СОУСЕ" | 2013 |

|

RU2514713C1 |

| US 9466532 B2, 11.10.2016 | |||

| US 7919814 B2, 05.04.2011 | |||

| МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2371378C2 |

Авторы

Даты

2025-03-03—Публикация

2024-11-08—Подача