Изобретение относится к способу герметизации МЭМС-устройств с применением эвтектического сплава и, в частности, к способу (осуществляемому преимущественно на уровне полупроводниковых пластин), предназначенному для корпусирования чувствительных и хрупких конструкций или компонентов пластин.

Упаковка устройств МЭМС требуется по разным причинам. Датчики обычно состоят из нескольких компонент, работа которых может быть чувствительной к частицам или химическим загрязнителям. Для реализации необходимых свойств в ряде случаев требуется специфическая атмосфера рабочей зоны МЭМС (вакуума, инертного газа, некоторого давления). Процесс инкапсуляции должен быть также экономически эффективным, поскольку в настоящее время расходы на упаковку могут составлять до 90% от общей стоимости устройства. Чтобы снизить эти затраты, упаковка должна быть выполнена на уровне пластин, что позволяет инкапсулировать несколько устройств в одном цикле. Это может значительно уменьшить составляющую упаковки в цене изделия.

Упаковка на уровне пластин не является новым подходом в отрасли МЭМС. Наиболее распространенными методами являются анодное склеивание и склеивание через стеклянную фритту. Эти методы, однако, не подходят для изделий, имеющих внутренние контакты на активной структуре.

Эта задача может быть решена при использовании эвтектического паяного соединения Au-Si, которое позволяет получить равномерное и прочное соединение.

В некоторых случаях при герметизации микро- и наноэлектромеханических (МЭМС) устройств, например гироскопов RR-типа, часть электродов располагается в крышке для снятия сигнала повышающего чувствительность прибора. Для вывода этих контактов наружу пользуются различными методами, в том числе выполняют разводку в крышке. Как правило, внешние контактные площадки располагаются в зоне герметизации, что имеет свои недостатки: процесс формирования этих контактных площадок подразумевает травление окон-колодцев уже в корпусе устройства и последующее их заполнение металлом, что в ряде случаев может привести к нарушению герметичности и снижению выхода годных изделий. Кроме того, возникает проблема разварки контактных площадок в сформированных колодцах, а также проблема появления загрязнений внутри них на поверхности контактных площадок.

Известен способ герметизации МЭМС-устройств с выводом электрических соединений при помощи вертикальных переходов, формирование которых производится в крышке или корпусе герметизируемого устройства [1]. Данная конструкция обладает рядом недостатков: дополнительная операция совмещения контактных областей на устройстве и корпусе/крышке при сборке, требующая точности, а также дополнительная операция травления окон и их заполнение проводящим материалом.

Способом герметизации взаимной диффузии металлов, когда на две пластины наносят несколько слоев металла и соединяют их с нагревом, осуществляется взаимная диффузия материалов и их соединение [2]. Данный способ обладает рядом преимуществ: надежная герметизация МЭМС-устройства, низкая температура процесса, отсутствие флюса на поверхности соединяемых элементов и необходимости проведения предварительных обработок. Однако соединение двух пластин таким способом не предполагает наличия электродов в зоне герметизации и не рассматривает проблему их соединения с внешними контактными площадками.

В конструкции микромеханического гироскопа (ММГ) RR-типа и его электродной структуры, в которой присутствуют емкостные датчики перемещения подвижного механического элемента по оси первичных колебаний, группа неподвижных электродов, образующих емкостной датчик перемещения подвижной массы вокруг оси вторичных колебаний, контактные площадки располагаются в зоне герметизации [3]. Формирование этих контактных площадок подразумевает травление окон-колодцев в корпусе устройства, что может привести к нарушению герметичности и снижению выхода годных изделий. Кроме того, возникает проблема разварки контактных площадок в сформированных колодцах, а также проблема появления загрязнений внутри них на поверхности контактных площадок.

Патент США 8349635 был взят в качестве прототипа [4].

Приведен способ герметизации эвтектикой поли-германий-кремниевой (Poly Si-Ge) структуры с золотом или другим металлом [4]. Подвижная часть МЭМС формируется одновременно с зоной герметизации из Poly Si-Ge.

Вывод контактов из зоны герметизации предлагается осуществлять через металлическую разводку на крышке МЭМС, стека герметизации и специально сформированных каналов в подложке МЭМС.

Данная конструкция не может быть применима в инерционных МЭМС повышенной точности вследствие малой толщины рабочей структуры из Poly Si-Ge. Описанный метод выводов контактов из зоны герметизации очень затратен и вносит дополнительные паразитные связи на подложку.

Задача изобретения - исключение рисков нарушения герметичности МЭМС-устройств при сборке, упрощение процесса сборки и повышение выхода годных изделий на производстве.

Способ герметизации МЭМС устройств включает формирование в приборном слое изолирующих канавок глубиной до захороненного окисла, формирование на поверхности приборного слоя металла в зоне эвтектического сплава и на контактных площадках МЭМС-устройств, формирование на герметизирующей крышке соединяющих шин и обкладок емкостей на основе легированного поликремния, формирование на герметизирующей крышке межслойного диэлектрика и второго уровня поликремния в зоне эвтектического сплава, приведение металла приборного слоя в контакт с поликремнием на герметизирующей крышке с приложением необходимого давления и температуры для образования эвтектического сплава.

Данный способ изготовления герметичной конструкции состоит в применении двухслойной разводки поликремний/золото на крышке и подложке и позволяет соединить электроды, располагающиеся внутри зоны инкапсуляции, с внешними контактными площадками, которые располагаются вне зоны герметизации.

Важными преимуществами изобретения по отношению к прототипу являются: снижение себестоимости изготовления МЭМС изделий за счет вышеописанной оптимизации технологических операций и повышение эксплуатационных свойств при присоединении МЭМС к внешним устройствам

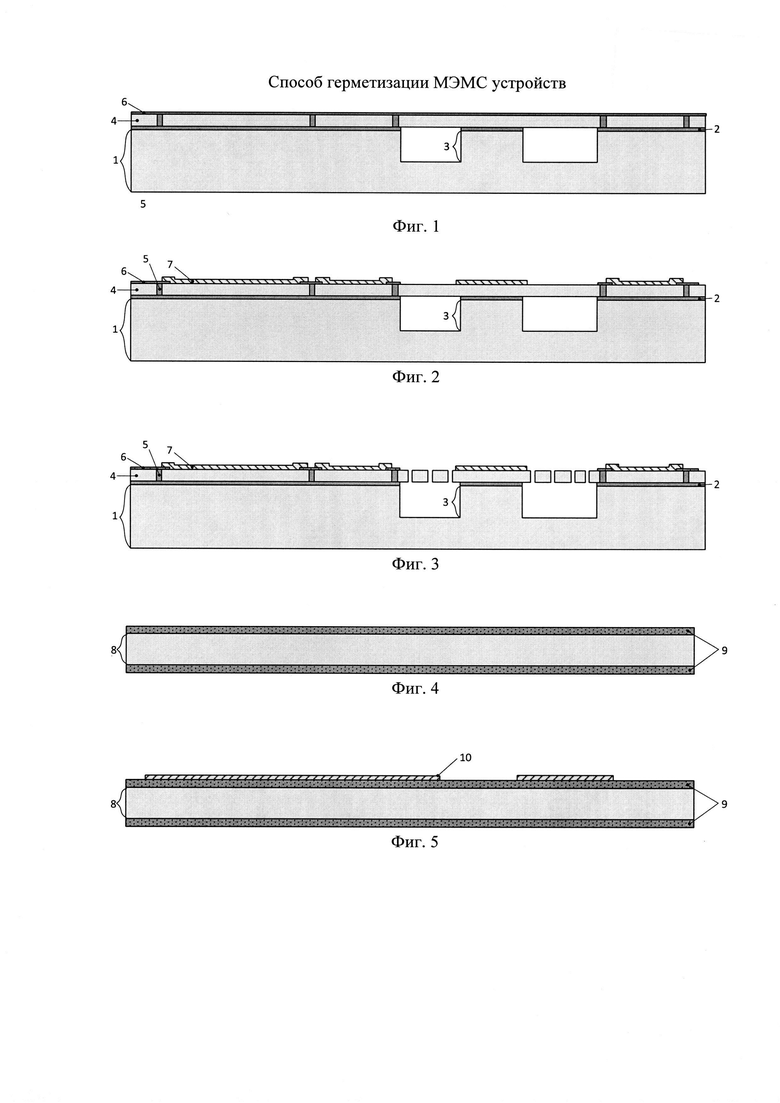

На фиг. 1 представлена структура основания МЭМС с металлической разводкой из золота.

На фиг. 2 показана структура основания МЭМС перед сборкой.

На фиг. 3 представлена структура крышки МЭМС со сформированным слоем диэлектрика.

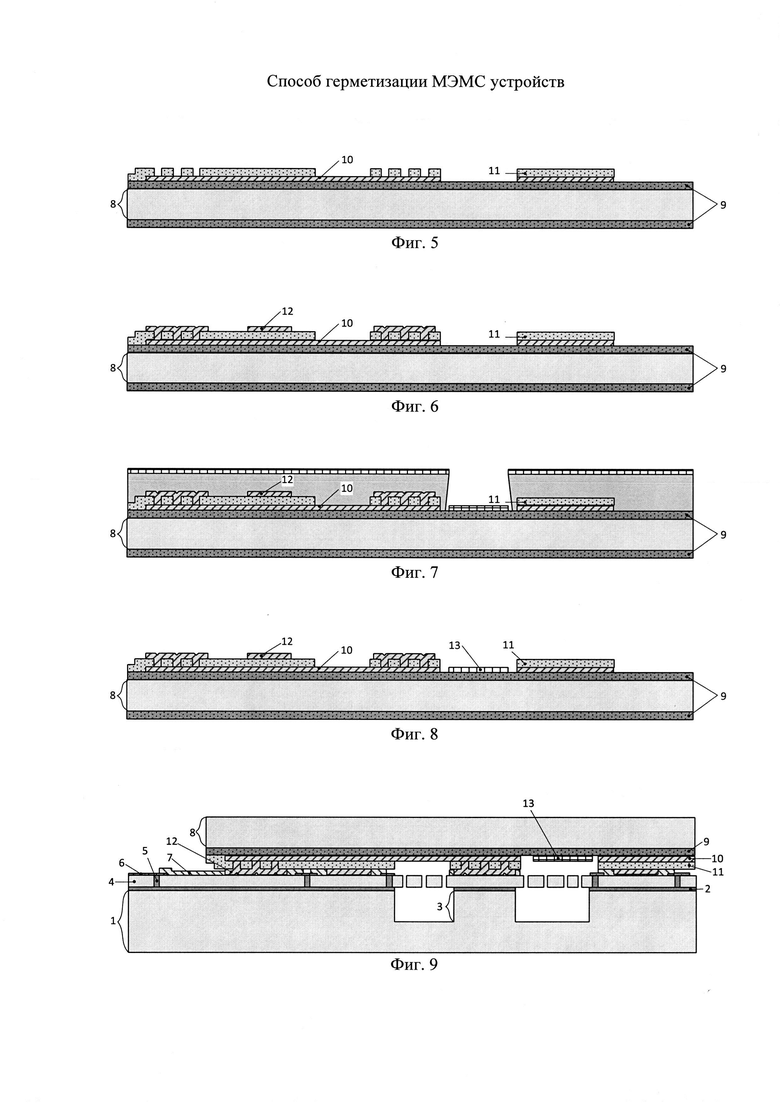

На фиг. 4 показана структура крышки МЭМС с разводкой первого уровня из легированного поликремния.

На фиг. 5 иллюстрируется структура крышки МЭМС с окнами в фоторезистивной маске.

На фиг. 6 показана структура крышки МЭМС с разводкой второго уровня из легированного поликремния.

На фиг. 7 иллюстрируется нанесение геттерного стека Ti/Cr/Ti/Cr на крышке.

На фиг. 8 показана структура крышки МЭМС перед сборкой.

На фиг. 9 показана конечная структура МЭМС после соединения структуры основания с крышкой.

Согласно разработанному способу основание и крышка крепятся друг к другу по периметру при помощи эвтектического бондинга предварительно нанесенных слоев поликремния и золота. В герметизирующей крышке могут располагаться электроды, посредством которых снимается сигнал с подвижных элементов структуры, располагающихся внутри зоны герметизации. Данные электроды соединяются шинами из поликремния и золота с внешними контактными площадками, предназначенными для последующей операции разварки. Контактные площадки, в свою очередь, согласно разработанному способу выносятся за периметр зоны герметизации. Предложенный способ позволяет не опасаться нарушения герметичности корпусированного МЭМС-устройства при травлении колодцев для внешних контактных площадок, так как они располагаются вне этой зоны. Технологическая операция протрава контактных окон является хорошо отработанной и не требует высокой точности в данном случае, учитывая размер контактных площадок (~100×100 мкм). Кроме того, рассматриваемые металлические контактные площадки формируются на этапе создания металлической разводки внутри устройства, что уменьшает количество технологических операций, упрощает вскрытие окон к ним и позволяет избежать трудностей при разварке внешних выводов в глубоких колодцах, как в технологии прототипа.

Пример осуществления изобретения

Этап 1. Формирование основания

На кремниевой пластине (1) с использованием методов химической обработки (ХО), химического осаждения из газовой фазы (ХОГФ) осаждается слой окисла (2). Далее методами фотолитографии (ФЛ) формируется фоторезистивная маска (ФРМ) и с использованием процессов анизотропного плазмохимического травления (ПХТ) формируются рабочие полости (3).

Методами физического соединения (бондинг) к основанию присоединяется кремниевая пластина приборного слоя (4).

На кремниевую пластину приборного слоя (4) осаждается слой окисла (6), формируется ФРМ и с использованием ПХТ создаются изолирующие канавки (5) глубиной до захороненного окисла (2), которые методами ХОФГ заполняются окислом и поликристаллическим кремнием (ПКК). С поверхности окисла ПКК удаляется методом химико-механической полировки (ХМП) (см. фиг. 1).

На окисле (6) формируется ФРМ и методами жидкостного химического травления (ЖХТ) травятся окна к кремнию приборного слоя (4). Затем, после ХО, методами магнетронного напыления (МН) наносится слой золота (7). На слое золота (7) формируется ФРМ и методами ЖХТ создается металлическая разводка основания (см. фиг. 2).

На свободной от окисла (6) и металлизации (7) поверхности приборного слоя (4) создается ФРМ и с использованием анизотропного ПХТ над полостями (3) создаются подвесы чувствительного элемента (см. фиг. 3).

Этап 2. Формирование крышки

На пластине кремния (8) методами ХО, ХОФГ осаждается окисел (9) (см. фиг. 4).

На окисел (9) методами ХОФГ осаждается слой поликремния ПКК (10). Электрическая проводимость слоя ПКК формируется методом диффузии из жидкого источника фосфора.

На слое ПКК формируется ФРМ и методами ЖХТ создается проводящая разводка крышки первого уровня на основе легированного ПКК (10) (см. фиг. 5).

На разводку первого уровня методами ХОФГ наносится слой окисла (11). На слое окисла (11) формируется ФРМ и методами ЖХТ в окисле травятся контактные окна к ПКК (10) первого уровня. ФРМ удаляется (см. фиг. 6).

В контактные окна методами ХОФГ осаждается ПКК (12) второго уровня. Электрическая проводимость слоя ПКК (12) формируется методом диффузии из жидкого источника фосфора.

На слое ПКК (12) формируется ФРМ и методами ПХТ создается проводящая разводка крышки второго уровня на основе легированного ПКК. ФРМ удаляется (см. фиг. 7).

На слое ПКК (12) и слое окисла (11) формируется ФРМ и методами ЖХТ создается рабочая полость в окисле. ФРМ удаляется.

На слое ПКК (12) и слое окисла (11) и в рабочей полости формируется ФРМ. Затем методами (МН) наносятся слои Ti/Cr/Ti/Cr (13) (см. фиг. 8).

Методами ЖХТ ФРМ (взрывная литография) в рабочей полости в окисле создается структура геттера (13). Конечная структура крышки представлена на фиг. 9

Этап 3. Сборка МЭМС

Крышка и основание совмещаются по меткам на установке, предназначенной для сборки. Соединение крышки и основания проводится в результате эвтектического бондинга, который проводится в вакууме при температурах 370-420°С с приложенным давлением. При этом создается герметичное кольцо и контакт между проводящей разводкой основания на основе золота и проводящей разводкой на основе легированного поликристаллического кремния. Активируется геттер.

На поверхности крышки формируется ФРМ и методом ПХТ окисла и кремния вскрываются окна к золотым контактным площадкам основания. Конечная структура МЭМС представлена на фиг. 10

Предложенный способ обладает рядом преимуществ:

Герметизация на основе Au-poly Si с геттером обеспечивает высокий вакуум в рабочем объеме МЭМС, что предполагает долговечность работы. Контактные площадки на основе золота вынесены за рабочий объем, что упрощает процесс последующего монтажа МЭМС. Использование проводящей разводки крышки на основе легированного поликристаллического кремния вносит минимальные механические напряжения, что в свою очередь не приводит к короблению кремниевой пластины крышки, а следовательно, облегчает процесс бондинга на уровне пластины и повышает процент выхода годных на этой операции. Двухуровневая разводка на основе легированного поликристаллического кремния использует технологию, широко используемую при производстве БИС, что также предполагает высокий выход годных приборов.

Источники информации

1. Патент США 8698292.

2. Патент РФ 2536076.

3. Патент РФ 2347190.

4. Патент США 8349635 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инерциальных чувствительных элементов микроэлектромеханических систем | 2024 |

|

RU2835761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ КРЕМНИЕВЫХ ПРИБОРОВ | 1988 |

|

SU1556432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ В ЕДИНОМ ТЕХНОЛОГИЧЕСКОМ ЦИКЛЕ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОГО УСТРОЙСТВА И ЭЛЕКТРОННОЙ СХЕМЫ УПРАВЛЕНИЯ | 2001 |

|

RU2227944C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2022 |

|

RU2789668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| Многослойная коммутационная плата СВЧ-гибридной интегральной микросхемы космического назначения и способ её получения (варианты) | 2019 |

|

RU2715412C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОММУТИРУЮЩЕЙ ПЕРЕМЫЧКИ | 2014 |

|

RU2579166C2 |

| ТЕПЛОВОЙ МЭМС-АКСЕЛЕРОМЕТР | 2024 |

|

RU2835520C1 |

| ТРАНЗИСТОР СО СТРУКТУРОЙ МЕТАЛЛ-ОКИСЕЛ-ПОЛУПРОВОДНИК НА ПОДЛОЖКЕ КРЕМНИЙ НА ИЗОЛЯТОРЕ | 2011 |

|

RU2477904C1 |

Использование: для герметизации МЭМС устройств. Сущность изобретения заключается в том, что способ включает формирование в приборном слое изолирующих канавок глубиной до захороненного окисла, формирование на поверхности приборного слоя металла в зоне эвтектического сплава и на контактных площадках МЭМС-устройств, формирование на герметизирующей крышке соединяющих шин и обкладок емкостей на основе легированного поликремния, формирование на герметизирующей крышке межслойного диэлектрика и второго уровня поликремния в зоне эвтектического сплава, приведение металла приборного слоя в контакт с поликремнием на герметизирующей крышке с приложением необходимого давления и температуры для образования эвтектического сплава. Технический результат - обеспечение возможности упрощения герметизации и повышения выхода годных изделий. 10 ил.

Способ герметизации МЭМС устройств, включающий формирование в приборном слое изолирующих канавок глубиной до захороненного окисла, формирование на поверхности приборного слоя металла в зоне эвтектического сплава и на контактных площадках МЭМС-устройств, формирование на герметизирующей крышке соединяющих шин и обкладок емкостей на основе легированного поликремния, формирование на герметизирующей крышке межслойного диэлектрика и второго уровня поликремния в зоне эвтектического сплава, приведение металла приборного слоя в контакт с поликремнием на герметизирующей крышке с приложением необходимого давления и температуры для образования эвтектического сплава.

| СПОСОБ СОЕДИНЕНИЯ, ГЕРМЕТИЧНАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И СИСТЕМА ГЕРМЕТИЧНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2536076C2 |

| МИКРОМЕХАНИЧЕСКИЙ КОМПОНЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2371378C2 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2007 |

|

RU2347190C1 |

| US 8349635 B1, 08.01.2013 | |||

| WO 2016200346 A1, 15.12.2016 | |||

| US 20170152136 A1, 01.06.2017 | |||

| US 9466532 B2, 11.10.2016. | |||

Авторы

Даты

2018-07-23—Публикация

2017-10-25—Подача