Изобретение относится к области атомной энергетики и предназначено для сжигания водорода в кислороде с целью перегрева рабочего тела в паротурбинном цикле атомной электрической станции (АЭС).

Известно устройство резонатора Гельмгольца для камеры сгорания газовой турбины (см. патент РФ на изобретение №2511939, F23R 3/00, опубл. 27.10.2013 Бюл. №30). Данное изобретение относится к резонатору с приспосабливаемой частотой для поглощения звука или динамических пиков сгорания, создаваемых газовым потоком газовой турбины.

Динамика сгорания может приводить к большим акустическим шумам, при этом целью является уменьшение этой динамики сгорания и шумов, в частности, звука, создаваемого сухими системами сгорания с малым выходом загрязняющих веществ. Для решения указанной задачи предлагается использовать резонатор Гельмгольца с приспосабливаемой частотой для поглощения звука, создаваемого газовым потоком газовой турбины. Резонатор содержит горловинную секцию, камеру и деформируемый спиральный элемент, выполненный с возможностью деформации под действием изменения температуры газовой турбины. Горловинная секция и камера образуют объем резонатора, при этом горловинная секция представляет собой проход, соединяющий объем с газовой турбиной. Резонатор Гельмгольца может обеспечивать определенную резонансную частоту в зависимости от фактической формы деформируемого элемента, когда резонансная частота соответствует частоте акустической волны колебательного газового потока газовой турбины, то резонатор может поглощать пики вибрации акустических волн, создаваемых газовым потоком.

За счет данного изобретения можно устанавливать чувствительный к температуре деформируемый элемент либо в горловинной секции, либо в камере резонатора, при этом деформируемый элемент оказывает влияние на геометрические размеры резонатора при воздействии различных температур газовой турбины. Деформируемый элемент термически связан с газовым потоком и/или стенкой турбины, так что для каждой соответствующей температуры газа и/или стенки можно обеспечивать предварительно заданные геометрические параметры деформируемого элемента и, как следствие, резонатора.

Недостатком данного резонатора является недостаточная механическая прочность деформируемого элемента, выполненного из легированной стали, в условиях высоких температур при сгорании водорода в среде кислорода (порядка 3000°С) и циклических нагрузок камеры сгорания, что со временем приведет к выходу из строя деформируемого элемента с потерей функциональности резонатора, что снижает надежность его использования. Также недостатком является недостаточная механическая прочность как камеры сгорания, так и самого резонатора, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонатором, что снижает надежность использования данной камеры сгорания.

Известно акустическое демпфирующее устройство для камеры сгорания (патент РФ на изобретение №2551707, МПК F23R 3/16, опубл. 27.05.2015 Бюл. №15). Настоящее изобретение относится к акустическому демпфирующему устройству для камеры сгорания, такой как трубчатая камера сгорания газовой турбины.

Предложено акустическое демпфирующее устройство для камеры сгорания, содержащей внутреннюю оболочку, выполненную с возможностью использования при первой температуре при работе, и наружную оболочку, выполненную с возможностью работы при второй температуре, ниже, чем первая температура, при работе, причем акустическое демпфирующее устройство содержит: множество гибких пластинок и по меньшей мере один полый корпус с внутренним объемом, каждый из которых прикреплен к одной из множества гибких пластинок, компенсирующих расширение и сжатие внутренней оболочки относительно наружной оболочки. Полые корпусы обеспечивают демпфирующие объемы и способны работать как резонаторы Гельмгольца.

Недостатком изобретения является снижение механической прочности стенки камеры сгорания вследствие наличия большого количества отверстий для соединения демпфирующего устройства в виде полых корпусов с камерой сгорания, кроме этого недостатком является недостаточная механическая прочность как камеры сгорания, так и самого резонатора, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонатором и, таким образом, все это снижает надежность использования данной камеры сгорания.

Известны уплотнительные сегменты камеры сгорания, оснащенные демпфирующими устройствами (см. патент РФ на изобретение №2635858, МПК F23R 3/00, опубл. 16.11.2017 Бюл. №32). Изобретение относится к области газовых турбин, более конкретно, к камерам сгорания газовой турбины, имеющим одно или более настроенное демпфирующее устройство, включенное в уплотнитель камеры сгорания, для подавления термоакустически индуцированных высокочастотных колебаний давления.

Газотурбинные камеры сгорания во время работы могут вызывать акустические колебания давления газа и колебания температуры. В особенности это представляет проблему для камер сгорания с низким уровнем эмиссий, с обедненным предварительным смешением. Данные термо-акустические колебания горения усиливаются, когда частота колебаний совпадает с акустической резонансной частотой или частотами объема камеры сгорания. Возможный способ подавления таких колебаний состоит в присоединении к камерам сгорания демпфирующих устройств, имеющих резонаторные полости, или аналогичных устройств. Технической задачей данного изобретения является создание уплотнения между компонентами турбины, которое демпфирует требуемые акустические частоты, используя ленточную уплотнительную конструкцию путем обеспечения уплотнительной пластины, имеющей переднюю сторону и заднюю сторону, а также способа расчета по меньшей мере площади одного поперечного сечения и по меньшей мере объема одного контейнера для создания демпфера Гельмгольца для демпфирования требуемых акустических частот.

В одном из вариантов изобретения осуществляется внедрение дополнительных демпферов, которые могут присоединяться к первичным демпферам для повышения эффективности или для демпфирования дополнительных акустических частот. Обеспечена ленточная уплотнительная конструкция, выполненная для уплотнения первой уплотняемой поверхности со второй уплотняемой поверхностью, содержащая: уплотнительную пластину с передней стороной, обращенной к камере сгорания, и задней стороной, обращенной от камеры сгорания, при этом уплотнительная пластина содержит один или более канал с заранее определенной площадью поперечного сечения, проходящие через толщину уплотнительной пластины и расположенные по длине уплотнительной пластины; и один или более контейнер, имеющие заранее определенный объем и присоединенные к задней стороне уплотнительной пластины с сообщением по текучей среде с упомянутыми одним или более каналами для создания по меньшей мере одного акустического демпфера.

Недостатком является громоздкость системы демпфирующих устройств (резонаторов) по причине организации дополнительных демпфирующих устройств поверх первичных, усложняющая компоновочное решение камеры сгорания при расположении в паровом коллекторе свежего пара паротурбинной установки АЭС, где имеются ограничения по геометрическим размерам. Также недостатком является недостаточная механическая прочность как камеры сгорания, так и самих резонаторов, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонаторами, что снижает надежность использования данной камеры сгорания.

Известна камера сгорания, в частности, для газовой турбины, по меньшей мере, с двумя резонаторными устройствами (патент РФ на изобретение №2380618, МПК F23R 3/00, опубл. 27.01.2010 Бюл. №3). Изобретение относится к газовой турбине с камерой сгорания и, по меньшей мере, с двумя резонаторными устройствами, предназначенными для демпфирования акустических колебаний в камере сгорания. Изобретение направлено на снижение расхода охлаждающего воздуха.

Газотурбинная установка включает в себя, например, компрессор и камеру сгорания, а также турбину. Компрессор обеспечивает сжатие всасываемого воздуха, с которым затем смешивается топливо. Сгорание смеси происходит в камере сгорания, и истекающие из нее газы сгорания подают в турбину. Отклонения в качестве топлива и другие тепловые или акустические возмущения приводят к отклонениям в количестве высвобождаемого тепла и, таким образом, влияют на термодинамическую эффективность установки. В этой ситуации происходит взаимодействие акустических и тепловых возмущений, которые могут сами себя усиливать. С целью уменьшения термоакустических колебаний используются, например, резонаторы Гельмгольца для демпфирования термоакустических колебаний в камерах сгорания газовых турбин, которые подавляют амплитуду колебаний.

Предложено использовать множество резонаторов Гельмгольца, работающих на разных частотах резонанса, которые размещены по боковым сторонам в канале подачи воздуха камеры сгорания. В этом случае каждый резонатор Гельмгольца подавляет акустические колебания разных частот. В камере сгорания в соответствии с изобретением, благодаря тому, что резонаторы Гельмгольца интегрированы в стенку камеры сгорания, и через них протекает поток охлаждающей текучей среды, обеспечивается, что поток охлаждающей текучей среды, который используется для охлаждения резонаторного устройства, также остается доступным для охлаждения стенки камеры и/или для уплотнения промежутков, и/или для разбавления истекающих газов сгорания. Таким образом, содержание загрязняющего вещества в отработавших газах сгорания можно поддерживать на низком уровне, и в то же время термоакустические колебания могут быть эффективно уменьшены с помощью резонаторного устройства.

Поток охлаждающей текучей среды в некоторых областях может создавать разные давления. В резонаторных устройствах, в которых каждое устройство имеет по меньшей мере один вход, используемый как входное отверстие для потока, и, по меньшей мере, один выход, используемый как выходное отверстие для потока, входы и/или выходы резонаторных устройств с первой резонансной частотой могут быть соединены с другим уровнем давления, чем входы или выходы резонаторных устройств со второй резонансной частотой, которая отличается от первой.

Благодаря наличию участков входов и выходов, через которые проходит поток воздуха с разным поперечным сечением потока, в потоке возбуждается резонансное колебание, которое обеспечивает демпфирование термоакустических колебаний. Резонансная частота и, таким образом, частота, на которой происходит наиболее эффективное демпфирование термоакустических колебаний, зависит от величины объема резонатора.

Недостатком изобретения является снижение механической прочности стенки камеры сгорания и, как следствие, ее надежности, содержащей большое количество отверстий для присоединения резонаторов. Также недостатком является громоздкость системы демпфирующих устройств, экранированная передним листом камеры сгорания, усложняющая компоновочное решение камеры сгорания для перегрева рабочего тела в паротурбинном цикле АЭС, где имеются ограничения по геометрическим размерам. Кроме этого, недостатком является недостаточная механическая прочность как камеры сгорания, так и самих резонаторов, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонаторами, что снижает надежность использования данной камеры сгорания.

Известна камера сгорания (варианты) и глушитель для газовых турбин (см. патент РФ на изобретение №2574108, МПК F02C 7/24, опубл. 10.02.2016 Бюл. №4). Изобретение относится к газовой турбине, более конкретно к глушителю для уменьшения пульсаций в камере сгорания газовой турбины.

В газовых турбинах звуковое колебание обычно возникает в камере сгорания газовых турбин во время процесса сгорания вследствие нестабильности и изменений горения. Это звуковое колебание может эволюционировать в очень выраженный резонанс. Такое колебание, которое так же известно, как пульсации камеры сгорания, могут обеспечивать амплитуды и связанные флуктуации давления, которые подвергают саму камеру сгорания жестким механическим нагрузкам, уменьшающим срок службы камеры сгорания и, в худшем случае, приводящим к разрушению камеры сгорания.

Обычно, тип глушителя, известного как глушитель Гельмгольца, используется для демпфирования пульсаций, создающихся в камере сгорания газовой турбины. Задачей изобретения является создание глушителя для газовой турбины, который может компенсировать относительный поворот между камерой сгорания и глушителем, в частности полостью резонатора глушителя, вследствие разницы термических расширений. Эта задача решена посредством создания глушителя для уменьшения пульсаций в камере сгорания газовой турбины, содержащего полость резонатора с впуском и трубой горловины, сообщающейся по текучей среде с внутренней частью камеры сгорания и полостью резонатора, компенсационный узел, соединенный с возможностью поворота с трубой горловины и вставленный между полостью резонатора и камерой сгорания для обеспечения относительного поворота между камерой сгорания и полостью резонатора. Посредством глушителя путем применения компенсационного узла обеспечена компенсация относительного поворота между камерой сгорания и полостью резонатора так, что увеличен срок его службы.

В соответствии с одним возможным вариантом осуществления, труба горловины герметично прикреплена на ее первом конце к стенке камеры сгорания, а компенсационный узел соединен с возможностью поворота со вторым концом трубчатой горловины, причем компенсационный узел содержит шарообразный участок, образованный на втором конце трубы горловины, и углубленный участок, в котором герметично установлен шарообразный участок для обеспечения относительного поворота между камерой сгорания и полостью резонатора. В соответствии с другим одним возможным вариантом осуществления, компенсационный узел дополнительно содержит первую скользящую часть, образованную на углубленном участке, и вторую скользящую часть, герметично установленную на первой скользящей части для обеспечения относительного скольжения вдоль направления, параллельного продольной оси трубы горловины, между первой скользящей частью и второй скользящей частью. В соответствии с другим возможным вариантом осуществления, компенсационный узел дополнительно содержит третью скользящую часть, образованную на второй скользящей части, и четвертую скользящую часть, образованную на впуске полости резонатора, на которой герметично установлена третья скользящая часть для обеспечения относительного скольжения в направлении, пересекающем продольную ось трубы горловины, между третьей скользящей частью и четвертой скользящей частью.

Недостатком является недостаточная механическая прочность как камеры сгорания, так и самого резонатора, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонатором, что снижает надежность использования данной камеры сгорания.

Известна камера сгорания газовой турбины и установка, содержащая камеру сгорания (варианты) (патент №2655107, МПК F23R 3/16, опубл. 23.05.2018 Бюл. №15). Изобретение относится к камере сгорания газовой турбины и, более конкретно, к камере сгорания типа DLN, содержащей акустический резонатор. При сгорании типа DLN топливо и воздух предварительно смешиваются до сжигания, что снижает выбросы. Однако обедненный процесс сгорания с предварительным смешиванием чувствителен к возмущениям потока и акустическим волнам давления. Более конкретно, возмущения потока и акустические волны давления могут привести к самоподдерживающимся колебаниям давления на различных частотах. Эти колебания давления называются динамикой сгорания. Динамика сгорания может вызывать вибрации конструкции, износ и другие ухудшения в работе.

Одна из технологий, обеспечивающая уменьшение динамики горения, заключается в использовании резонатора, такого как резонатор Гельмгольца. В частности, резонатор Гельмгольца является демпфирующим механизмом, который содержит несколько узких трубок, суженных частей, или других каналов, соединенных с большой полостью. Резонатор служит для уменьшения и поглощения модуляций горения, создаваемых камерой сгорания. Глубина суженных частей или каналов, а также размер большой полости, ограниченной резонатором, может быть связан с частотой акустических волн, для которых резонатор эффективен.

В иллюстративном варианте выполнения камера сгорания газовой турбины содержит корпус, образующий внешнюю границу камеры сгорания, и топливные форсунки, расположенные в корпусе и соединенные с источником топлива. Топливо и воздух от топливных форсунок поступают в жаровую трубу, которая ограничивает зону горения, причем между жаровой трубой и корпусом расположен проточный патрубок. Проточный патрубок служит для распределения выпускаемого компрессором воздуха к головной концевой части камеры сгорания, а также для охлаждения жаровой трубы. С жаровой трубой соединена переходная часть, обеспечивающая подачу продуктов сгорания к турбине. Смежно с проточным патрубком выше по потоку от переходной части расположен резонатор, который служит для ослабления динамики сгорания. Резонатор предпочтительно расположен в кольцевом канале между проточным патрубком и корпусом газовой турбины. Резонатор предпочтительно прикреплен к проточному патрубку. Резонатор имеет полость, содержащую трубки, проточно сообщающиеся с потоком воздуха между жаровой трубой и проточным патрубком. Трубки проходят в кольцевой канал в полости между патрубком и корпусом.

Недостатком изобретения является отсутствие прямого сообщения полости камеры сгорания с полостью резонатора, что не эффективно с точки зрения снижения амплитуды колебаний давления, порождаемых процессом горения. Также недостатком является снижение механической прочности стенки проточного патрубка из-за наличия отверстий для сообщения с полостью резонатора, что в целом снижает надежность камеры сгорания. Кроме этого недостатком является недостаточная механическая прочность как камеры сгорания, так и самого резонатора, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонатором, что снижает надежность использования данной камеры сгорания.

Известна камера сгорания газовой турбины с монтажным приспособлением для резонаторов Гельмгольца (см. патент №2561361, МПК F02C 7/24, опубл. 27.08.2015 Бюл. №24). Данное изобретение относится к камере сгорания газовой турбины, а более конкретно к камере сгорания газовой турбины с монтажным приспособлением для резонаторов Гельмгольца.

В камерах сгорания газотурбинных двигателей могут возникать акустические вибрации во время процесса горения при определенных условиях, вызванные нестабильностями процесса горения, позитивные конструкционные средства, такие как резонатор Гельмгольца, могут быть заложены в конструкцию камеры сгорания для демпфирования высокочастотных акустических вибраций. Резонатор Гельмгольца, в его простейшем виде, состоит из замкнутого объема (полости), содержащего воздух и соединенного с камерой сгорания, имеющей проем. Благодаря волне давления, возникающей в результате процесса сгорания, воздух нагнетается в полость, увеличивая давление внутри полости. Как только внешний источник, подающий воздух внутрь полости, исчезнет, повышенное давление в полости будет выталкивать малый объем воздуха (воздушную пробку) вблизи проема назад в камеру сгорания для выравнивания давления. Однако инерция движения воздушной пробки будет проталкивать пробку внутрь камеры сгорания на небольшое дополнительное расстояние (дальше того, что требуется для выравнивания давления), тем самым приводя к разрежению воздуха внутри полости. Низкое давление внутри полости будет теперь засасывать пробку обратно внутрь полости, тем самым вновь увеличивая давление внутри полости. Таким образом, воздушная пробка вибрирует подобно грузу на пружине из-за пружинящего эффекта воздуха внутри полости. Амплитуда колебаний этой вибрирующей воздушной пробки постепенно уменьшается из-за потерь на демпфирование и на трение. Энергия волны давления, генерируемой внутри камеры сгорания, таким образом, рассеивается благодаря резонансу внутри резонатора Гельмгольца.

Полость резонатора может быть сообщена с объемом камеры сгорания с помощью горловины резонатора. Горловина может представлять собой цилиндрический канал, который проходит от основания резонатора, чтобы проникнуть сквозь внутреннюю и наружную жаровые трубы наружной стенки камеры сгорания.

Ряд резонаторов может быть установлен на монтажном приспособлении (которое включает в себя первый опорный обод, второй опорный обод и кронштейны) и сообщен с камерой сгорания таким образом, что имеется зазор между основанием резонаторов и внешней поверхностью наружной жаровой трубы. Поскольку крепление между резонаторами и стенкой камеры сгорания обеспечивает возможность различного теплового расширения между слоями стенки камеры сгорания, термомеханические напряжения, возникающие в этих компонентах, сведены к минимуму.

Недостатком изобретения является снижение механической прочности стенки камеры сгорания и, как следствие, ее надежности, содержащая большое количество отверстий для присоединения кольцевой системы резонаторов. Также недостатком является недостаточная механическая прочность как камеры сгорания, так и самих резонаторов, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузках камеры сгорания при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонаторами, что снижает надежность использования данной камеры сгорания.

Известен демпфер для газовой турбины (патент №2558314, МПК F23M 20/00 (2014.01), F02C 7/24 (2006.01), опубл. 27.07.2015 Бюл. №21). Изобретение относится к демпферу для уменьшения пульсаций давления в газовой турбине. Демпфер содержит корпус, основную горловину, продолжающуюся от корпуса, разделительную пластину, внутреннюю горловину с первым концом и вторым концом и отклоняющий поток элемент. Разделительная пластина расположена в корпусе с возможностью разделения корпуса на первую полость и вторую полость. Внутренняя горловина проходит через разделительную пластину для соединения первой полости и второй полости. Первый конец внутренней горловины остается в первой полости, а второй конец - во второй полости. Отклоняющий поток элемент расположен проксимально ко второму концу внутренней горловины с возможностью отклонения потока, проходящего через внутреннюю горловину. Демпфер может иметь более одной основной горловины и/или более одной внутренней горловины, и/или более двух полостей в соответствии с конкретными фактическими применениями.

В обычных газовых турбинах акустические колебания обычно возникают в камере сгорания газовых турбин во время процесса горения из-за неустойчивости и вибраций горения. Эти акустические колебания могут развеваться в сильно выраженный резонанс. Такое колебание, которое также известно как пульсации камеры сгорания, может иметь амплитуды и соответствующие флуктуации давления, которые подвергают камеру сгорания как таковую большим механическим нагрузкам, которые, несомненно, могут уменьшить срок работы камеры сгорания и в самом худшем случае могут даже приводить к разрушению камеры сгорания. Обычно тип демпфера, известный как глушитель Гельмгольца, используется для глушения резонанса, создаваемого в камере сгорания газовой турбины.

Один тип обычного демпфера Гельмгольца характеризуется множеством демпфирующих объемов для обеспечения эффективности широкополосного демпфирования. Каждые объемы взаимосвязаны посредством небольших гладких трубок, т.е. так называемых внутренних горловин.

Согласно одному возможному варианту осуществления настоящего изобретения, отклоняющий поток элемент содержит по меньшей мере одну направляющую трубку, расположенную проксимально ко второму концу внутренней горловины, в котором выпуск направляющей трубки направляется под определенным углом отклонения от продольной оси внутренней горловины. Согласно одному возможному варианту осуществления настоящего изобретения по меньшей мере одна направляющая трубка содержит по меньшей мере две направляющие трубки, равномерно расположенные по периферийной поверхности внутренней горловины.

Недостатком данного устройства является снижение механической прочности стенки камеры сгорания газовой турбины и, как следствие, ее надежности, содержащая несколько отверстий для присоединения демпфера посредством нескольких горловин. Также недостатком является недостаточная механическая прочность как камеры сгорания, так и самого резонатора, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок камеры сгорания при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонатором, что снижает надежность использования данной камеры сгорания.

Наиболее близким аналогом является устройство резонатора для демпфирования колебаний давления в камере сгорания и способ для управления системой сгорания (патент РФ на изобретение №2569786, МПК F23R 3/16, опубл. 27.11.2015 Бюл. №33). Изобретение относится к устройству резонатора для демпфирования колебаний давления в камере сгорания, которая может быть отрегулирована при изменении частоты колебаний в результате смены условий работы камеры сгорания.

В камере сгорания газовой турбины сгорает смесь топлива и сжатого воздуха, из-за подачи которых по мере падения давления продуктов сгорания возбуждаются колебания, оказывающие негативное влияние на работу камеры сгорания, в частности, на эффективность газовой турбины, содержащей камеру сгорания. Для демпфирования колебаний давления в камере сгорания известно соединение резонатора Гельмгольца с камерой сгорания. Устройство резонатора для демпфирования колебаний давления в камере сгорания содержит контейнер, заполненный газом и имеющий участки корпуса и горлышка (сужения), отверстие и нагревательный элемент, выполненный с возможностью генерирования пламени и быстрого изменения температуры газа, заполняющего контейнер, и соответственно быстрого изменения резонансной частоты устройства резонатора. Благодаря установке нагревательного элемента, используемого для генерации пламени, температура газа, заполняющего контейнер, может быть быстро изменена, что способствует быстрому изменению резонансной частоты устройства резонатора. Таким образом, устройство резонатора позволяет демпфировать колебания давления в камере сгорания в разных условиях работы.

Недостатком данного устройства резонатора является утечка газа, находящегося в контейнере резонатора в рабочее тело паротурбинного цикла АЭС в условиях периодичности пусков камеры сгорания без возможности оперативного пополнения, что приводит к потере функциональности резонатора, кроме этого недостатком является зависимость резонатора от внешних связей с системой управления по изменению резонансной частоты, что лишает автономности использования камеры сгорания с резонатором в условиях встроенного размещения в паровом коллекторе для перегрева рабочего тела в паротурбинном цикле АЭС, все это снижает эффективность использования камеры сгорания с данным резонатором. Также недостатком является недостаточная механическая прочность как камеры сгорания, так и самого резонатора, выполненных из легированной стали при использовании для перегрева рабочего тела в паротурбинном цикле АЭС в условиях циклических нагрузок камеры сгорания при одновременном воздействии внутреннего и внешнего давления и высокой температуры горения водорода в кислороде (порядка 3000°С), а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС, что со временем приведет к выходу из строя камеры сгорания с резонатором, что снижает надежность использования данного изобретения.

Наиболее близким аналогом является система сжигания водорода в кислороде в закрученном потоке повышенной безопасности с использованием ультравысокотемпературных керамических материалов для перегрева рабочего тела в паротурбинном цикле атомной электрической станции (патент РФ на изобретение №2758644, МПК G21D 5/16, F22B 1/26, опубл. 0l.ll.202l Бюл.№31).

Изобретение относится к области атомной энергетики и предназначено для использования в паротурбинных установках (ПТУ) АЭС с системой сжигания водорода с кислородом для перегрева рабочего тела в паротурбинном цикле. Устройство используется с целью выработки пиковой мощности атомной станицей.

В устройстве происходит закручивание смеси водяного пара с избыточным количеством кислорода в нестехиометрической части водород-кислородной камеры сгорания, что создает условия для наиболее полного окисления водорода в стехиометрической дожигающей части водород-кислородной камеры сгорания. При этом стенки нестехиометрической части водород-кислородной камеры сгорания и стехиометрической дожигающей части выполнены из ультравысокотемпературного керамического материала, а в нестехиометрической части установлено лопаточное закручивающее устройство выполненного из ультравысокотемпературного керамического материала. За счет соединения стехиометрической дожигающей части водород-кислородной камеры сгорания с теплообменной пароперегревательной поверхностью обеспечивается плавное снижение температуры диссоциированного пара до температуры, при которой пар становится недиссоциированным с завершением рекомбинаций непрореагировавшего водорода в сторону образования пара, что не создает условий образования гремучей смеси в ПТУ АЭС. При этом теплообменная пароперегревательная поверхность выполнена из ультравысокотемпературного керамического материала.

Недостатком данного изобретения является наличие вибрационного режима горения в водород-кислородной камере сгорания, что снижает надежность ее работы.

Задачей настоящего изобретения является повышение эффективности и надежности водород-кислородной камеры сгорания при перегреве рабочего тела в паротурбинном цикле АЭС.

Техническим результатом, достигаемым при использовании настоящего изобретения, является полная автономность работы водород-кислородной камеры сгорания с полым резонатором Гельмгольца в условиях периодических пусков.

Указанный технический результат достигается тем, что камера сгорания, встроенная в паровой коллектор паротурбинной установки АЭС и работающая на принципе сжигания водорода и кислорода в области высоких температур, выполненная из ультравысокотемпературной керамики, согласно изобретения, содержит полый и полностью автономный резонатор, выполненный из ультравысокотемпературной керамики, при этом резонатор выполнен в виде резонатора Гельмгольца, а область высоких температур составляет порядка 3000 °С.

Повышение эффективности и надежности достигается за счет того, что водород-кислородная камера сгорания, встроенная в паровой коллектор паротурбинной установки АЭС для перегрева рабочего тела содержит полый резонатор Гельмгольца, полость которого в процессе работы взаимодействует с продуктами сгорания водорода в кислороде (водяной пар) и, таким образом, выполняет функцию демпфирования колебаний давления в камере сгорания, при этом камера сгорания и сам резонатор выполнены из ультравысокотемпературной керамики, устойчивой к термоциклическим нагрузкам по сравнению с легированными жаропрочными сталями в условиях периодичности пусков водород-кислородной камеры сгорания.

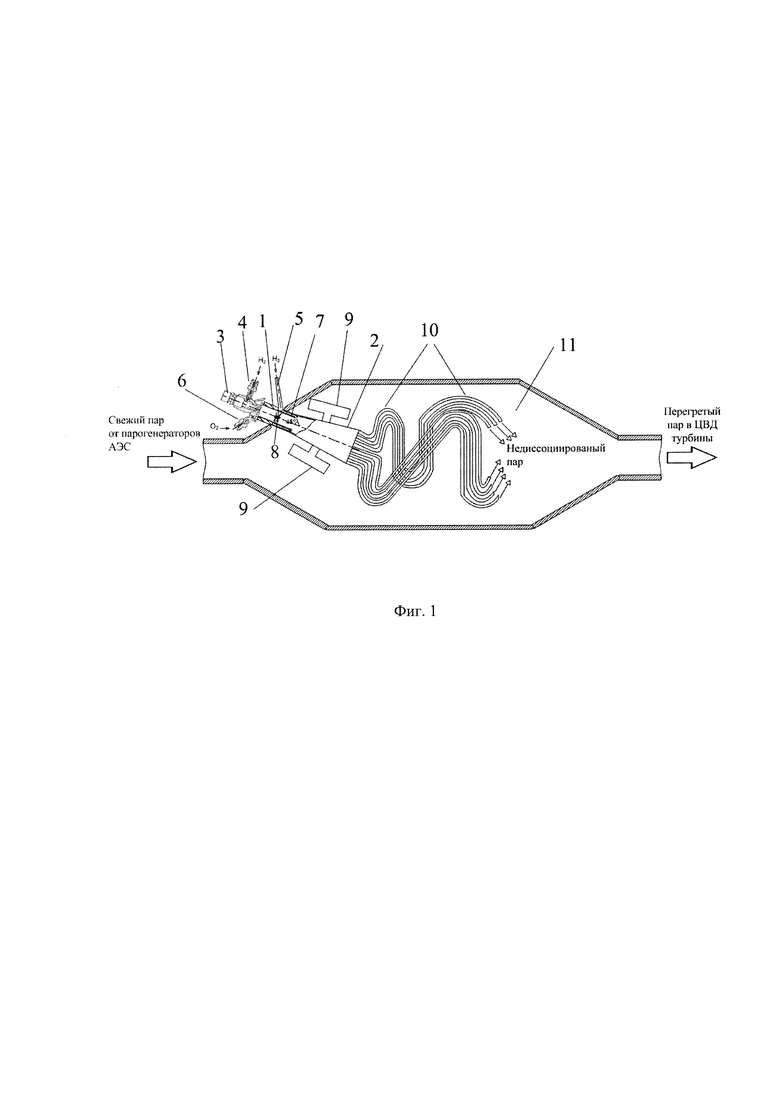

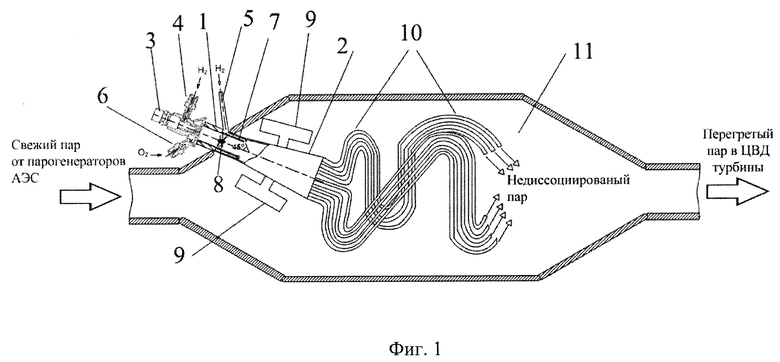

Изобретение иллюстрируется чертежом, на котором (фиг. 1) показана встроенная в паровой коллектор паротурбинной установки АЭС водород-кислородная камера сгорания с резонатором Гельмгольца.

Позиции на чертеже обозначают следующее: 1 - нестехиометрическая часть камеры сгорания; 2 - дожигающая стехиометрическая часть камеры сгорания; 3 - электрическое запальное устройство; 4 - подводящий штуцер подачи водорода на электрический разряд запальной электросвечи; 5 - подводящая магистраль подачи водорода в дожигающую стехиометрическую часть камеры сгорания; 6 - подводящий штуцер подачи кислорода на электрический разряд запальной электросвечи; 7 - кольцевой канал; 8 - лопаточный завихритель; 9 - резонатор Гельмгольца; 10 - пароперегревательная теплообменная поверхность; 11 - полость смешения высокотемпературного недиссоциированного пара с паром паротурбинного цикла АЭС.

Водород-кислородная камера сгорания с резонатором Гельмгольца содержит нестехиометрическую часть окисления водорода в кислороде 1, дожигающую стехиометрическую часть окисления водорода в кислороде 2, запальную электросвечу 3, подводящий штуцер 4 подачи водорода на электрический разряд запальной электросвечи 3, магистраль 5 подачи водорода в дожигающую часть камеры сгорания 2, подводящий штуцер 6 подачи кислорода на электрический разряд запальной электросвечи 3, кольцевой канал 7 подачи водорода непосредственно в дожигающую часть камеры сгорания 2, лопаточный завихритель 8, резонатор Гельмгольца 9, пароперегревательную теплообменную поверхность 10 и полость смешения 11 высокотемпературного недиссоциированного пара с паром паротурбинной установки АЭС. Подводящие штуцера 4 и 6 водорода и кислорода, соответственно, а также магистраль подачи водорода 5 соединены с соответствующими магистралями, которые соединены с системой хранения водорода и кислорода (на схеме не показана). Резонатор Гельмгольца 9 соединен посредством горловины (узкая часть) с внутренним пространством дожигающей части камеры сгорания 2. Выход дожигающей части камеры сгорания 2 соединен с трубным пространством теплообменной поверхности 10, выход из которой сообщается с полостью смешения 11 высокотемпературного недиссоциированного пара с паром паротурбинного цикла АЭС.

Водород-кислородная камера сгорания с резонатором Гельмгольца 9 и запальной электросвечой 3 включает подачу стехиометрических количеств водорода и кислорода для осуществления процесса сжигания и перегрева пара паротурбинного цикла АЭС. Водород подается через подводящий штуцер 4 и по магистрали 5, а кислород через подводящий штуцер 6. Дожигающая стехиометрическая часть 2 камеры сгорания, соединенная с резонатором Гельмгольца 9 и теплообменной поверхностью 10, встроена в паровой коллектор паротурбинной установки АЭС посредством полости смешения 11 высокотемпературного недиссоциированного пара с паром паротурбинного цикла АЭС. При этом нестехиометрическая часть камеры сгорания 1 с установленным внутри нее лопаточным завихрителем 8 примерно на половину располагается снаружи парового коллектора.

Водород-кислородная камера сгорания работает следующим образом. Водород и кислород производятся методом электролиза воды за счет невостребованной электроэнергии АЭС в часы принудительной разгрузки, что обеспечивает базисный режим работы в условиях увеличения их доли в энергосистеме согласно принятой стратегии развития атомной энергетики на перспективу до 2050 г. Выработанные водород и кислород временно запасаются в системе хранения постоянного объема (металлические емкости) с целью их использования для перегрева пара в паротурбинном цикле АЭС в пиковый период электрической нагрузки в энергосистеме и, тем самым, выработки пиковой мощности. Особенностью данного режима является периодичность пусков и остановов основного оборудования, включая водород-кислородную камеру сгорания.

Стехиометрическое количество водорода и кислорода подается по специальным магистралям в водород-кислородную камеру сгорания, состоящую из нестехиометрической части 1, дожигающей стехиометрической части 2 и запальной электросвечи 3. Кислород подается посредством соединительного штуцера 6 на электрический разряд запальной электросвечи 3. Количество подаваемого водорода разделяется на две части: одна часть (меньшая) посредством соединительного штуцера 4 подается на электрический разряд запальной электросвечи 3 для реакции окисления с целью образования продуктов сгорания из смеси пара и избыточного кислорода при температуре не ниже температуры самовоспламенения водорода в кислороде (450°С), а оставшаяся часть посредством подводящей магистрали 5 подается через кольцевой канал 7, откуда под углом, на пример, в 45° поступает в дожигающую часть камеры сгорания 2, где самовоспламеняется при контакте с завихренным потоком смеси пара и избыточного стехиометрического количества кислорода, поступающей из нестехиометрической части 1 камеры сгорания. После чего образовавшийся высокотемпературный поток водяного пара с определенной долей диссоциации поступает в трубное пространство специальной теплообменной поверхности 10, где плавно снижает свою температуру до недиссоциированного состояния, что способствует устранению эффекта закалки в виде увеличения реакций рекомбинаций продуктов диссоциации в сторону образования молекул Н2О и снижения, тем самым, доли непрореагировавшего водорода в паре. На выходе из теплообменной поверхности 10 недиссоциированный поток водяного пара смешивается с паром паротурбинного цикла АЭС в специальной полости смешения 11, перегревая его до определенной температуры, который затем срабатывая в турбине обеспечивает выработку пиковой мощности.

Согласно теории вибрационного горения процесс воспламенения является главной причиной неизбежного образования колебания давления и скорости потока продуктов сгорания. Кроме этого, этому способствуют еще такие факторы, как наличие запаздывания тепловыделения вследствие пульсаций давления и расхода топлива и окислителя; наличие запаздывания тепловыделения в зависимости от значения коэффициента расхода окислителя (α); периодическое вихреобразование из-за наличия в потоке продуктов сгорания плохо обтекаемых тел. С этой целью дожигающая часть камеры сгорания соединена с демпфирующим устройством - резонатор Гельмгольца, для гашения вибраций. При этом резонатор полый без содержания какого-либо демпфирующего газа, а также не содержит никаких внешних связей с какими-либо системами управления, что обеспечивает его полную автономность функционирования.

Ввиду высокой температуры горения водорода в кислороде (порядка 3000°С) для обеспечения надежной и долгосрочной работы камеры сгорания с резонатором Гельмгольца в условиях циклических нагрузок при одновременном воздействии внутреннего и внешнего давления, а после останова процесса горения в условиях только одностороннего внешнего давления рабочего тела паротурбинного цикла АЭС нестехиометрическая 1 и дожигающая часть 2 камеры сгорания, включая сам резонатор 9, а также трубный пучок теплообменной поверхности 10 выполнены из ультравысокотемпературной керамики, которая отличается от любых известных жаропочных сталей, применяемых в котло- и турбостроении более высокой температурой плавления и более высокими прочностными свойствами. На пример, температура плавления керамики на основе карбидов гафния и тантала (TiC80%HfC20%, Ta4HfC5, HfC) имеет температуру плавления на уровне 4000°С.

Отличительным признаком заявленной водород-кислородной камеры сгорания с противовибрационным устройством для перегрева рабочего тела в паротурбинном цикле АЭС является использование полого и полностью автономного резонатора Гельмгольца, причем камера сгорания и сам резонатор выполнены из ультравысокотемпературной керамики.

Изобретение относится к области атомной энергетики и предназначено для сжигания водорода в кислороде с целью перегрева рабочего тела в паротурбинном цикле атомной электрической станции (АЭС). Представлена камера сгорания, которая встроена в паровой коллектор паротурбинной установки АЭС и работает на принципе сжигания водорода и кислорода в области высоких температур. При этом камера сгорания выполнена из ультравысокотемпературной керамики и содержит полый и полностью автономный резонатор, который также выполнен из ультравысокотемпературной керамики. Вместе с тем, резонатор может быть выполнен в виде резонатора Гельмгольца, а область высоких температур, в свою очередь, может составлять порядка 3000°С. Техническим результатом, достигаемым при использовании настоящего изобретения, является полная автономность работы водород-кислородной камеры сгорания с полым резонатором Гельмгольца в условиях периодических пусков. 2 з.п. ф-лы, 1 ил.

1. Камера сгорания, встроенная в паровой коллектор паротурбинной установки АЭС и работающая на принципе сжигания водорода и кислорода в области высоких температур, выполненная из ультравысокотемпературной керамики, отличающаяся тем, что содержит полый и полностью автономный резонатор, выполненный из ультравысокотемпературной керамики.

2. Камера сгорания по п. 1, отличающаяся тем, что резонатор выполнен в виде резонатора Гельмгольца.

3. Камера сгорания по п. 1 или 2, отличающаяся тем, что область высоких температур составляет порядка 3000°С.

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА В КИСЛОРОДЕ В ЗАКРУЧЕННОМ ПОТОКЕ ПОВЫШЕННОЙ БЕЗОПАСНОСТИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ПЕРЕГРЕВА РАБОЧЕГО ТЕЛА В ПАРОТУРБИННОМ ЦИКЛЕ АТОМНОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2021 |

|

RU2758644C1 |

| CN 101415135 A, 22.04.2009 | |||

| Лямин Ю.Б., Пойлов В.З., Прямилова Е.Н., Жакова О.В | |||

| "Получение ультравысокотемпературных материалов спеканием композиций на основе боридов циркония и гафния" Вестник Пермского национального исследовательского политехнического университета | |||

| Машиностроение, материаловедение, vol | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2025-03-04—Публикация

2024-06-28—Подача