ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие в целом относится к области кабельной техники и, более конкретно, к кабелю, который выполняют из синтетического полимерного материала, который стоек к разрушающим усилиям, который проявляет высокую жесткость и прочность на разрыв и который содержит в себе проводники сигнала данных и/или энергии.

УРОВЕНЬ ТЕХНИКИ

Буксируемый трал обычно содержит датчик сонара верхней подборы для мониторинга высоты верхней подборы трала, устья трала и косяков рыбы перед тралом. Кабель передачи данных, т. е. кабель сонара верхней подборы, который иногда называют третьим проводом, содержит проводник для передачи сигналов данных от датчика сонара верхней подборы к буксирующему судну. В настоящее время элементы прочности стандартных кабелей сонара верхней подборы выполняют из стали, которая заключает центральный медный проводник, который окружен наложенными, многократно наложенными и уравновешенными по кручению или плетеными медными проволоками. Плетеные медные проволоки, окружающие центральный проводник, экранируют сигнал данных, идущий по центральному медному проводнику, от электромагнитной интерференции, которая снижает качество передаваемых сигналов данных. Кабели сонара верхней подборы могут составлять вплоть до 4000 м в длину и, помимо их основной функции передачи сигналов данных, кабели также иногда используют для увеличения устья трала, поднимая верхнюю подбору. По этой причине кабель сонара верхней подборы иногда называют третьим проводом.

Когда используют вместе с тралом, кабель сонара верхней подборы должен поглощать напряжение, которое возникает в результате качки тральщика на морских волнах. Качка заставляет корму тральщика, где расположена лебедка третьего провода, передавать удары от качки на кабель сонара верхней подборы, который разворачивают с нее. Качка значительно увеличивает сжимающее усилие, прикладываемое к кабелю сонара верхней подборы на лебедке, тем самым, соответственно, увеличивая вероятность того, что можно повредить проводник сигнала данных кабеля сонара верхней подборы.

Одним недостатком стандартного стального кабеля сонара верхней подборы является его масса. Масса стального кабеля сонара верхней подборы оказывает нежелательное влияние на работу трала и эффективность орудия лова. Длинный стальной кабель сонара верхней подборы, идущий между тральщиком и тралом, будет опускаться, между тральщиком и сонаром верхней подборы, ниже верхней подборы трала. Кроме того, лебедка кабеля сонара верхней подборы тральщика часто не имеет достаточной мощности, чтобы натягивать стальной кабель сонара верхней подборы, поскольку лебедка несет массу кабеля.

Стальной кабель сонара верхней подборы, который опускается ниже верхней подборы трала, неизбежно проходит через косяки рыбы, которые находятся впереди устья трала. Прохождение стального кабеля сонара верхней подборы через косяк пугает рыбу и косяк будет расходиться по бокам. Уход косяков по бокам может снижать улов, поскольку часть рыбы избегает устья трала.

Другой недостаток стального кабеля сонара верхней подборы возникает при разрыве кабеля. Разорванный стальной кабель сонара верхней подборы, из-за его массы, сначала падает вниз и затем начинает рассекать и повреждать трал. Аналогичным образом, когда тральщик поворачивает при буксировке трала, часто становится сложно управлять стальным кабелем сонара верхней подборы для того, чтобы избегать контакта между кабелем и линиями ваера трала и/или бриделями. Контакт между кабелем сонара верхней подборы и линиями ваера трала и/или бриделями может повреждать одно или оба из кабеля сонара верхней подборы и линий ваера трала и/или бриделей. Аналогичным образом, иногда кабель сонара верхней подборы контактирует с траловой доской. Контакт между кабелем сонара верхней подборы и траловой доской может вести или к перерезанию кабеля или к запутыванию кабеля на доске так, что траловая доска становится неуправляемой. Исправление любой из предшествующих проблем, связанных с использованием стального кабеля сонара верхней подборы, требует извлечения, починки и/или повторной корректировки орудия лова.

С течением времени ржавчина также разрушает стальной кабель сонара верхней подборы. Кроме того, стальные кабели сонара верхней подборы сложно сращивать, поскольку обычно они состоят из двух крученых слоев стальных проволок, один слой закручен по часовой стрелке, а другой слой против часовой стрелки.

Кабели, выполненные из синтетических полимерных материалов, проявляют совершенное другие физические свойства по сравнению с проводниками, например, оптическими волокнами и проволоками, выполненными из меди, алюминия или других металлов. В целом, упругость проводников является очень низкой, тогда как синтетические полимерные материалы в целом проявляют присущую более высокую упругость. Скручивание свитых и/или оплеточных волокон и/или филаментов синтетических полимерных материалов в кабель дополнительно увеличивает упругость законченного кабеля из-за пустот, которые возникают между волокнами и/или филаментами. прямой проводник, ориентированный параллельно или внутри кабеля, выполненного из синтетических полимерных материалов, склонен к разрыву при начальном приложении натяжения, которое растягивает кабель. Конструкционную упругость кабелей, выполненных из синтетических полимерных материалов, можно снижать посредством растягивания кабеля, когда он является горячим или холодным. Растягивание кабеля, выполненного из синтетических полимерных материалов, снижает упругость за счет сжатия волокон и/или филаментов, при этом также устраняя пустоты.

Волокна и/или филаменты, выполненные из ультравысокопрочных синтетических полимерных материалов, таких как ультравысокомолекулярный полиэтилен («UHMWPE»), HMPE, Kevlar® и углеродные волокна Twaron®; ароматический сложный полиэфир, например, Vectran®; термоотверждаемый полиуретан, например, Zylon®, и ароматический сополиамид, например, Technora®; обычно имеют растяжение на разрыв 2-10%. Кабель, выполненный из таких материалов, в целом проявляет конструкционное удлинение 2-5%. Если проводник помещают внутрь или вместе с кабелем, выполненным из такого синтетического полимерного материала, он должен быть способен выдерживать это удлинение, не разрываясь или не становясь хрупким, что в конечном итоге ведет к преждевременному отказу проводника.

Известны кабели энергии и сигнала данных, выдерживающие натяжение, с использованием синтетических волокон для элемента прочности. Например, Cortland Cable Company предлагает такие кабели для сейсмических/магнитометрических буксировочных кабелей, сонара бокового сканирования и буксировочных видеокабелей и сейсмических донных кабелей. Такие кабели, когда используют для привязывания удаленно эксплуатируемого носителя («ROV»), работают при низком натяжении и незначительной качке. Сильные удары от качки не свойственны для текущих применений линий тросов ROV и заякоренных океанических кабелей или других использований для известных нестальных кабелей энергии и сигналов данных, выдерживающих натяжение. Фактически, в данной области хорошо известно, что ROV не подлежат развертыванию с такими привязными кабелями в условиях качки, при которых тральщик обычно и фактически каждодневно работает.

Фактически можно точно заявить, что когда высокое натяжение необходимо в комбинации с повторной намоткой при натяжении на барабан лебедки и хранением при натяжении на этом барабане, как это происходит с кабелем сонара верхней подборы трала, в данной отрасли промышленности преобладающим выбором не является формирование кабеля сигнала данных, выдерживающего натяжение, который имеет проводник, заключенный в элемент прочности, сформированный из синтетических волокон. Одна из причин, почему данная отрасль промышленности продолжает доверять тяжелым кабелям сигнала данных со стальными элементами прочности, состоит в том, что многие прошлые эксперименты по заключению проводников (включая оптоволоконные линии, медные проволоки и т. д.) в элементы прочности, такие как слои плетеной оболочки, сформированной из синтетических полимерных волокон, или потерпели неудачу в применениях с высоким натяжением, таких как те применения с высоким натяжением, которые описаны выше, или не смогли обеспечить определенный уровень разрешения, то есть качество принимаемого сигнала, которое равно или превышает разрешение сигнала традиционных конструкций.

В WO 2004/020732 раскрыт кабель, который имеет термопластмассовую сердцевину, заключенную в плетеную, соэкструдированную или соосную оболочку. Во время изготовления кабель нагревают до температуры, при которой термопластмассовая сердцевина становится жидкой или полужидкой. При нагреве до этой температуры, кабель растягивают так, что он становится перманентно удлиненным. Во время растягивания, материал нагретой термопластмассовой сердцевины заполняет пустоты в окружающей оболочке. Для дополнительной прочности и/или жесткости термопластмассовая сердцевина может содержать центральные внутренние волокно или филамент элемента прочности, которые отличаются от термопластмассовой сердцевины и которые выполняют из металлического или полимерного материала. Использование металлического центрального внутреннего элемента прочности для передачи сигналов данных не работает, поскольку во время изготовления кабеля металлическая проволока или рвется или становится такой хрупкой, что преждевременно отказывает.

В попытке удовлетворить давно ощущаемые потребности в данной отрасли промышленности, в предшествующей заявке WO 2009/142766 заявитель предлагает нестальной выдерживающий натяжение кабель сигнала данных и энергии, способный выдерживать очень высокие нагрузки, такие как те, которые прикладывают к кабелю сонара верхней подборы трала, который при этом также можно наматывать на барабан или лебедку при высоких натяжениях и который можно наматывать и разматывать с лебедки в условиях ударов от качки на рыболовном тральщике, при этом не повреждая кабель за короткое время, в частности меньше чем за 24 календарных месяца от даты первого использования. Хотя эти положения нашли определенное одобрение в данной отрасли промышленности, сохраняется потребность в усовершенствовании разрешения сигнала, то есть качества сигнала данных, принимаемого в обратном контуре, для кабеля сонара верхней подборы, который авторы изобретения предложили ранее.

РАСКРЫТИЕ

Задача настоящего изобретения состоит в том, чтобы предоставить нестальной кабель сонара верхней подборы, способный к наматыванию на лебедку при натяжениях и ударах от качки, которые испытывает рыболовный тральщик, который остается неповрежденным на всем протяжении коммерчески практичного интервала по меньшей мере 24 календарных месяца от даты первого использования, и, более конкретно, который имеет более высокое разрешение сигнала, чем ранее представленный заявителем нестальной кабель сонара верхней подборы, описанный в WO 2009/142766.

Другая задача настоящего изобретения состоит в том, чтобы предоставить нестальной кабель сонара верхней подборы, способный к наматыванию на лебедку и остающийся неповрежденным при натяжениях и ударах от качки, которые испытывают, например, рыболовные тральщики и сейсмические суда, в частности, те, которые имеют водоизмещение, превышающее 100 т и даже превышающее 3000 т.

Другая задача настоящего изобретения состоит в том, чтобы предоставить нестальной кабель сонара верхней подборы, способный к наматыванию на лебедку при натяжении, превышающем 100 кг, который остается неповрежденным на всем протяжении коммерчески практичного интервала по меньшей мере 24 календарных месяца от даты первого использования на тральщиках или сейсмических судах с водоизмещением более 200 т.

Другая задача настоящего изобретения состоит в том, чтобы предоставить нестальной кабель сонара верхней подборы, который не перекручен, когда ослаблен.

Раскрыт способ получения кабеля сонара верхней подборы, имеющего высокую прочность на разрыв и меньшую массу, чем стандартный кабель сонара верхней подборы, имеющий элемент прочности, сформированный преимущественно или исключительно из стальной проволоки.

В частности, раскрыт способ получения кабеля сонара верхней подборы, выполненного с возможностью передачи по меньшей мере электрической энергии и/или сигналов данных, содержащий стадии: a. предоставления первого элемента прочности; b. предоставления проводника, который сформирован таким образом, что он способен подвергаться перманентному удлинению, и который также адаптирован по меньшей мере для передачи электрической энергии и/или сигнала данных, и сопряжения проводника с первым элементом прочности; c. формирования по меньшей мере второго элемента прочности, который представляет собой слой оболочки из полимерного материала вокруг по меньшей мере части проводника, при этом одновременно обеспечивая, что по меньшей мере часть проводника остается удлиняемой, когда окружена слоем оболочки; и d. растягивания слоя оболочки с тем, чтобы перманентно удлинять и слой оболочки, и указанную по меньшей мере часть проводника, при этом одновременно не разрывая указанную по меньшей мере часть проводника.

Предпочтительно первый элемент прочности выполняют деформируемым.

Предпочтительно первый элемент прочности выполняют из материала, который представляет собой термопластмассовый материал.

Предпочтительно первый элемента прочности выполняют в виде прута.

Способ дополнительно включает стадию окружения указанной по меньшей мере части проводника по меньшей мере одним слоем деформируемого материала, причем слой деформируемого материала расположен между проводником и по меньшей мере частями слоя оболочки.

Способ дополнительно включает стадию размещения от по меньшей мере одного оптоволоконного проводника до нескольких оптоволоконных проводников между по меньшей мере слоем оболочки и указанным по меньшей мере одним слоем деформируемого материала, который окружает по меньшей мере часть проводника, в частности посредством обматывания по меньшей мере одного оптоволоконного проводника вокруг по меньшей мере слоя деформируемого материала, который окружает по меньшей мере часть проводника.

Способ дополнительно включает стадию формирования указанного по меньшей мере одного слоя деформируемого материала с объемом, который больше, чем объем материала, формирующего проводник.

Способ включает дополнительные стадии: a. перед оплетением слоя оболочки вокруг комбинации по меньшей мере части проводника и указанного по меньшей мере одного слоя деформируемого материала, окружающего по меньшей мере часть проводника, окружают по меньшей мере часть по меньшей мере комбинации проводника и слоя деформируемого материала слоем непроницаемого материала, который размягчается при более высокой температуре, чем та, при которой размягчается материал слоя деформируемого материала, расположенного между проводником и по меньшей мере частями слоя оболочки, для удерживания материала слоя деформируемого материала внутри слоя непроницаемого материала.

Способ дополнительно включает: b. после оплетения слоя оболочки вокруг комбинации проводника и указанного по меньшей мере одного слоя деформируемого материала, окружающего по меньшей мере часть проводника, нагревают кабель сонара верхней подборы до температуры, при которой размягчается материал слоя деформируемого материала; c. растягивают слой оболочки достаточно для того, чтобы удлинять кабель сонара верхней подборы и тем самым: i. деформировать материал слоя деформируемого материала в ответ на уменьшение площади поперечного сечения слоя оболочки; и ii. перманентно удлинять слой оболочки; и iii. при сохранении натяжения на слое оболочки, охлаждают кабель сонара верхней подборы до затвердевания материала слоя деформируемого материала.

Способ дополнительно включает стадию формирования непроводящего кожуха вокруг слоя деформируемого материала, причем слой деформируемого материала выполняют из термопластмассового материала, имеющего точку размягчения при температуре, которая меньше, чем температура, при которой материал, формирующий непроводящий кожух, размягчается и/или осуществляет фазовый переход.

Раскрыт также кабель сонара верхней подборы, выполненный с возможностью передачи по меньшей мере электрической энергии и/или сигналов данных, содержащий первый элемент прочности; проводник, сопряженный с первым элементом прочности, причем проводник адаптирован по меньшей мере для передачи электрической энергии и/или сигнала данных; по меньшей мере второй элемент прочности, который представляет собой слой оболочки из полимерного материала вокруг по меньшей мере части проводника, при этом как слой оболочки, так и указанная по меньшей мере часть проводника перманенто удлинены, при этом кабель сонара верхней подборы выполнен вышеуказанным способом.

Наиболее широко, способ получения кабеля сонара верхней подборы отличается стадиями: a. предоставление удлиняемой внутренней проводящей структуры, которую адаптируют для передачи сигнала данных и которая содержит по меньшей мере один проводник; и b. оплетение слоем оболочки элемента прочности из полимерного материала, чтобы окружать удлиняемую внутреннюю проводящую структуру, при этом обеспечивая, что удлиняемая внутренняя проводящая структура остается удлиняемой, т. е. не является полностью удлиненной, например, является ослабленной, во время стадий окружения удлиняемой внутренней проводящей структуры слоем оболочки элемента прочности, и также, в результате, когда окружена слоем оболочки элемента прочности. Полученная таким образом, удлиняемая внутренняя проводящая структура сохраняет свою способность удлиняться во время дополнительных желаемых стадий обработки, и, в частности, она не разрывается при растягивании слоя оболочки элемента прочности, окружающего удлиняемую внутреннюю проводящую структуру, когда растягивают слой оболочки элемента прочности при нагреве, в частности, при нагреве от 80°C до 145°C, и, в частности, при натяжениях от 7 до 35% и предпочтительно от 7 до 15% прочности на разрыв предварительно растянутого слоя оболочки элемента прочности, такое растягивание при нагреве выполняют с тем, чтобы перманентно удлинять как удлиняемую внутреннюю проводящую структуру, так и слой оболочки элемента прочности друг одновременно с другом, после чего следует одновременное предоставление возможность остывать и/или охлаждение как удлиняемой внутренней проводящей структуры, так и слоя оболочки элемента прочности, при этом сохраняя натяжение, необходимое для сохранения в удлиненном кабеле сонара верхней подборы определенного значения удлинения относительно его начальной длины, тем самым перманентно удлиняя кабель сонара верхней подборы на предварительно определяемое значение, при этом одновременно не разрывая или не делая хрупким проводник.

В предпочтительном варианте осуществления предшествующего способа удлиняемую внутреннюю проводящую структуру формируют посредством сопряжения проводника 122, который способен к передаче сигнала данных и/или электрической энергии, с первым элементом 14 прочности (предпочтительно, такое сопряжение выполняют перед использованием проводника на любых других стадиях обработки); и, впоследствии, сопряжения комбинации проводника 122 электрической энергии, который сопряжен с первым элементом 14 прочности, со слоем 24 термопластмассового материала, который способен достигать расплавленной фазы и который, таким образом, деформируется во время последующего растягивания при нагреве слоя оболочки элемента прочности. Предпочтительно, такое сопряжение выполняют, окружая комбинацию проводника 122 электрической энергии, которая сопряжена с первым элементом 14 прочности, слоем 24 термопластмассового материала, так как можно выполнять посредством экструзии и/или пултрузии слоя термопластмассового материала вокруг комбинации проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности.

В одном из вариантов осуществления предшествующего способа удлиняемую внутреннюю проводящую структуру формируют посредством сопряжения нерастянутого и/или удлиняемого плетеного проводника 122, который способен к передаче сигнала данных и/или электрической энергии, со шнуром, сформированным из плетеных волокон и/или филаментов, предпочтительно, но необязательно имеющих температуру размягчения, которая выше температуры размягчения термопластмассового материала. Проводник 122 электрической энергии можно окружать непроводящим плетеным кожухом до и/или после формирования слоя 24 термопластмассы вокруг комбинации проводника 122 и первого элемента 14 прочности, с которым его сопрягают. Или, альтернативно и в настоящее время предпочтительно, проводник 122 и первый элемент 14 прочности, с которым его сопрягают, и слой 24 термопластмассы, который формируют вокруг комбинации проводника 122 и первого элемента 14 прочности, с которым его сопрягают, можно окружать непроводящим плетеным кожухом 32 после формирования слоя 24 термопластмассового материала вокруг проводника 122 и первого элемента 14 прочности. Предпочтительно, непроводящий кожух 32, также известный в настоящем описании как слой 32 кожуха, формируют посредством плотного оплетения вокруг и около внешней поверхности слоя 24 термопластмассового материала, который формируют вокруг комбинации проводника 122 и первого элемента 14 прочности, полого плетеного кожуха из волокон сложного полиэфира и/или волокон, имеющих более высокую температуру размягчения (например, более высокую точку размягчения) в сравнении с температурой размягчения/точкой размягчения термопластмассового материала, образующего слой 24 термопластмассового материала.

Наиболее предпочтительно и важно, угол оплетки, выбранный при формировании плетеного проводника, является более тупым в сравнении с углом оплетки, выбранным для начального формирования, используя оплеточную машину, слоя 52 оболочки элемента прочности. Угол оплетки для плетеного проводника выбирают так, чтобы плетеный проводник можно было удлинять минимум на четыре процента (4%), и предпочтительно так, чтобы его можно было удлинять по меньшей мере на 14%, не вызывая разрыва медных филаментов, образующих плетеный проводник. Эти значения особенно важны при формировании плетеного проводника с полой плетеной конструкцией и при окружении первого элемента 14 прочности полым плетеным проводником. Предпочтительно стадию окружения первого элемента 14 прочности (предпочтительно) полым плетеным проводником выполняют, сначала предоставляя элемент 14 прочности; и затем пропуская и/или подавая первый элемент 14 прочности через оплеточную машину, загруженную филаментами и/или волокнами, используемыми для того, чтобы формировать плетеный проводник, например, возможно, медными филаментами, и используя оплеточную машину для того, чтобы формировать полый плетеный проводник 122 вокруг и около предварительно определяемого отрезка первого элемента 14 прочности.

Для металлического проводника или плетеного проводника, любой из предшествующих альтернативных вариантов осуществления включает дополнительные стадии:

1. после оплетения слоя 52 оболочки элемента прочности (не путать с первым элементом 14 прочности) вокруг удлиняемой внутренней проводящей структуры (которая сама предпочтительно содержит элемент 14 прочности):

a. нагрев кабеля сонара верхней подборы; и

b. приложение натяжения к слою оболочки элемента прочности с тем, чтобы делать возможным растяжение слоя оболочки элемента прочности, достаточное для того, чтобы удлинять кабель сонара верхней подборы, чтобы вызывать уменьшение площади поперечного сечения слоя оболочки элемента прочности; и

2. при сохранении натяжения на слое оболочки элемента прочности, охлаждение кабеля сонара верхней подборы.

Натяжение и нагрев выбирают с тем, чтобы плавились не только термопластмассовые материалы в кабеле сонара верхней подборы, а также материал, образующий слой 52 оболочки элемента прочности, становился более легко ползучим, не вызывая отказа, но натяжение, нагрев и период времени, в течение которого применяют натяжение и нагрев, выбирают так, чтобы достигать уменьшения общего внешнего диаметра кабеля сонара верхней подборы от 6% до 35% и более предпочтительно-от 12% до 25% относительно того, чтобы было до стадии растягивания, до того, что было после стадии растягивания.

Также раскрыт нестальной кабель сонара верхней подборы (обозначающий кабель сонара верхней подборы, имеющий его основной несущий нагрузку элемент прочности, сформированный преимущественно и/или полностью из нестальных волокон), изготовленный в соответствии с раскрытым способом. Преимущество раскрытого нестального кабеля сонара верхней подборы состоит в том, что он легче и имеет меньшую плотность, чем известные кабели сонара верхней подборы, имеющие элементы прочности, сформированные исключительно из стальных проволок. Поскольку раскрытый нестальной кабель сонара верхней подборы легче и, соответственно, более плавуч в воде, чем стандартный стальной кабель сонара верхней подборы, раскрытый кабель сонара верхней подборы:

1. проще в обращении и его легче держать вне пути трала;

2. снижает мощность, необходимую для оборудования тральщика, которое манипулирует кабелем.

3. снижает массу, хранимую на лебедках на борту корабля в сравнении со стальными кабелями сонара верхней подборы, и, таким образом, снижает силы, дестабилизирующие судно, тем самым увеличивая безопасность.

Благодаря малой массе и плавучести раскрытого кабеля сонара верхней подборы, его путь от лебедки тральщика вниз до верхней подборы трала является более прямым. Кроме того, благодаря низкой массе раскрытого кабеля сонара верхней подборы и буксировочной скорости трала, раскрытый кабель сонара верхней подборы стремится оставаться над верхней подборой трала вместо того, чтобы снижаться ниже верхней подборы. Если кабель сонара верхней подборы остается выше верхней подборы трала, он не может контактировать с линиями ваера трала, бриделями и/или досками. Кроме того, если такой кабель сонара верхней подборы рвется, он будет плавать над тралом, тем самым избегая повреждения трала.

Другое преимущество раскрытого нестального кабеля сонара верхней подборы состоит в том, что его можно сращивать более легко и более быстро, чем стандартный стальной кабель сонара верхней подборы.

Еще одно другое преимущество раскрытого нестального кабеля сонара верхней подборы состоит в том, что он меньше подвержен коррозии, чем стандартный стальной кабель сонара верхней подборы. Следовательно, раскрытый нестальной кабель сонара верхней подборы сохранится дольше, чем стандартный стальной кабель сонара верхней подборы.

Еще одно другое преимущество раскрытого нестального кабеля сонара верхней подборы состоит в том, что он демонстрирует меньшую тепловую усталость, чем стандартный стальной кабель сонара верхней подборы.

Обладая вышеуказанными преимуществами, раскрытый нестальной кабель сонара верхней подборы отвечает потребностям, давно ощущаемым в данной отрасли промышленности.

Эти и другие признаки, цели и преимущества будут понятны и видны специалистам в данной области из следующего подробного описания предпочтительного варианта осуществления, как проиллюстрировано на различных фиг.

КРАТКОЕ ОПИСАНИЕ ФИГУР

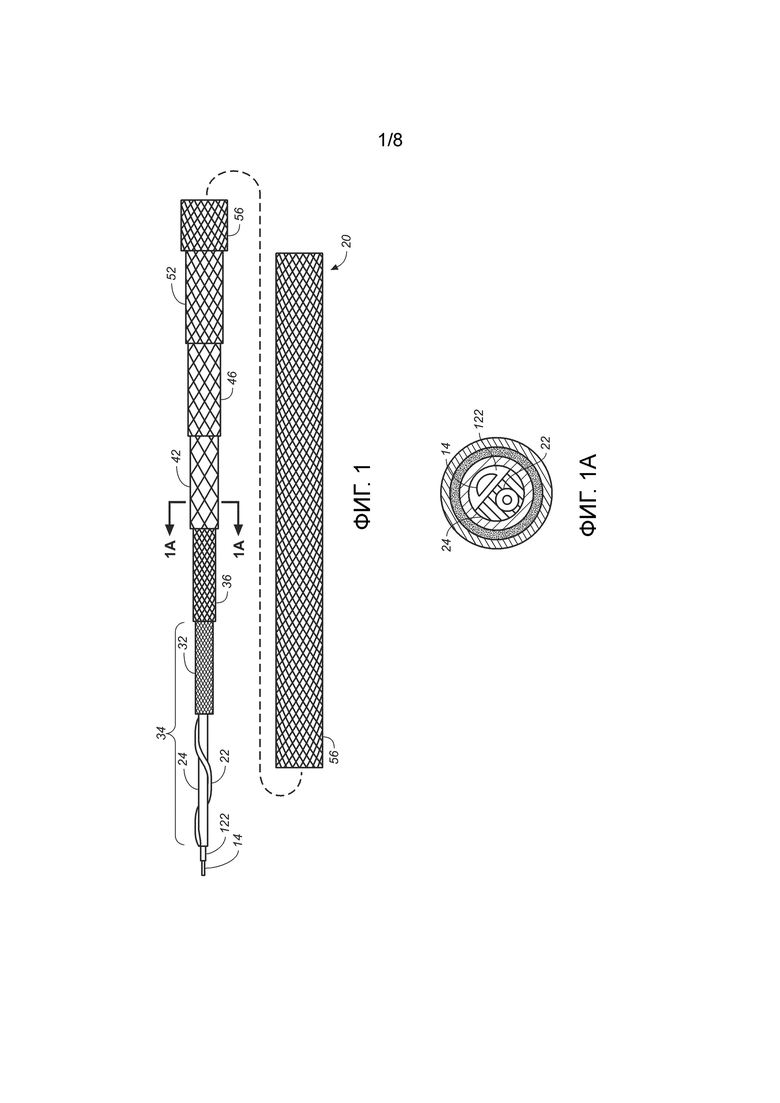

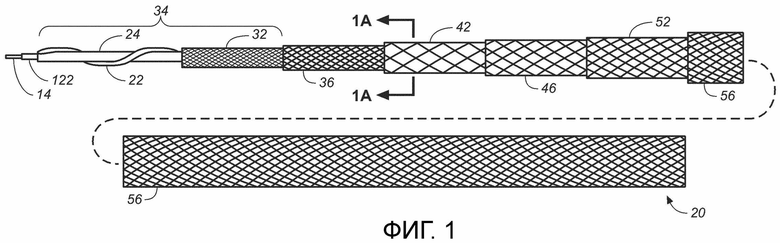

На фиг.1 представлен вид сверху кабеля сонара верхней подборы в соответствии с настоящим раскрытием, который показывает различные слои, содержащиеся в одном из его вариантов осуществления;

на фиг.1A представлен вид в поперечном разрезе, который изображает те слои кабеля сонара верхней подборы, которые видны на линии 1A-1A на фиг.1, как эти слои выглядят в законченном кабеле сонара верхней подборы;

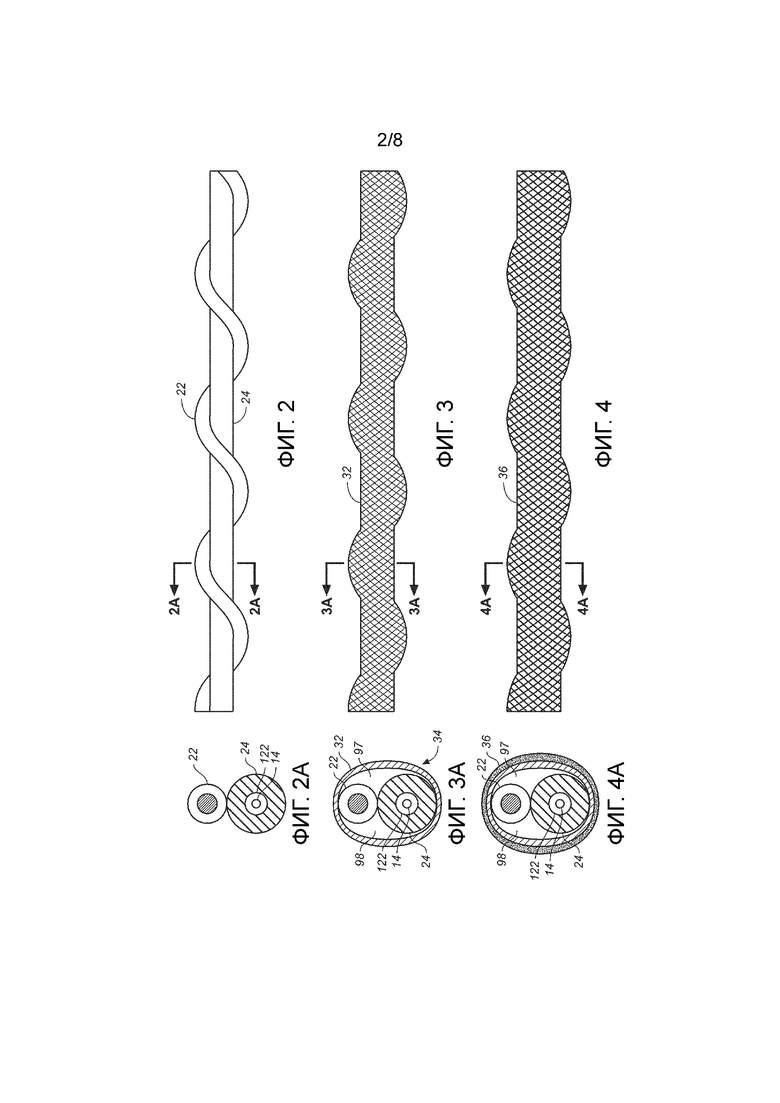

на фиг.2 представлен вид сверху, иллюстрирующий оптоволоконный проводник, такой как может представлять собой соосный кабель, способный к передаче данных, который обмотан вокруг слоя термопластмассового материала, который деформируется во время последующего натяжения окружающего слоя оболочки элемента прочности и который также окружает по меньшей мере один проводник электрической энергии, все они включены в кабель сонара верхней подборы, изображенный на фиг.1;

на фиг.2A представлен вид в поперечном разрезе, показывающий деформируемый слой термопластмассового материала с проводником передачи данных, обмотанным вокруг него, и по меньшей мере один проводник электрической энергии, содержащийся в нем, выполненный по линии 2A-2A на фиг.2;

на фиг.3 представлен вид сверху, иллюстрирующий оптоволоконный проводник, обмотанный по спирали вокруг термопластмассового слоя кабеля сонара верхней подборы, изображенного на фиг.2, после окружения слоем кожуха из материала, который имеет более высокую температуру размягчения, чем таковая у термопластмассового слоя;

на фиг.3A представлен вид в поперечном разрезе оптоволоконного проводника; весь термопластмассовый слой и проводник электрической энергии, содержащийся в термопластмассовом слое, на фиг.2, окружены слоем кожуха, который выполнен по линии 3A-3A на фиг.3;

на фиг.4 представлен вид сверху, иллюстрирующий оптоволоконный проводник; термопластмассовый слой; проводник электрической энергии, содержащийся в термопластмассовом слое; и слой кожуха кабеля сонара верхней подборы, изображенный на фиг.3, все после окружения экранирующим слоем электропроводящего материала;

на фиг.4A представлен вид в поперечном разрезе оптоволоконного проводника; термопластмассового слоя; проводника электрической энергии, окруженного термопластмассовым слоем; и слоя кожуха, показанных на фиг.3, причем все окружены экранирующим слоем, который выполнен по линии 4A-4A на фиг.4;

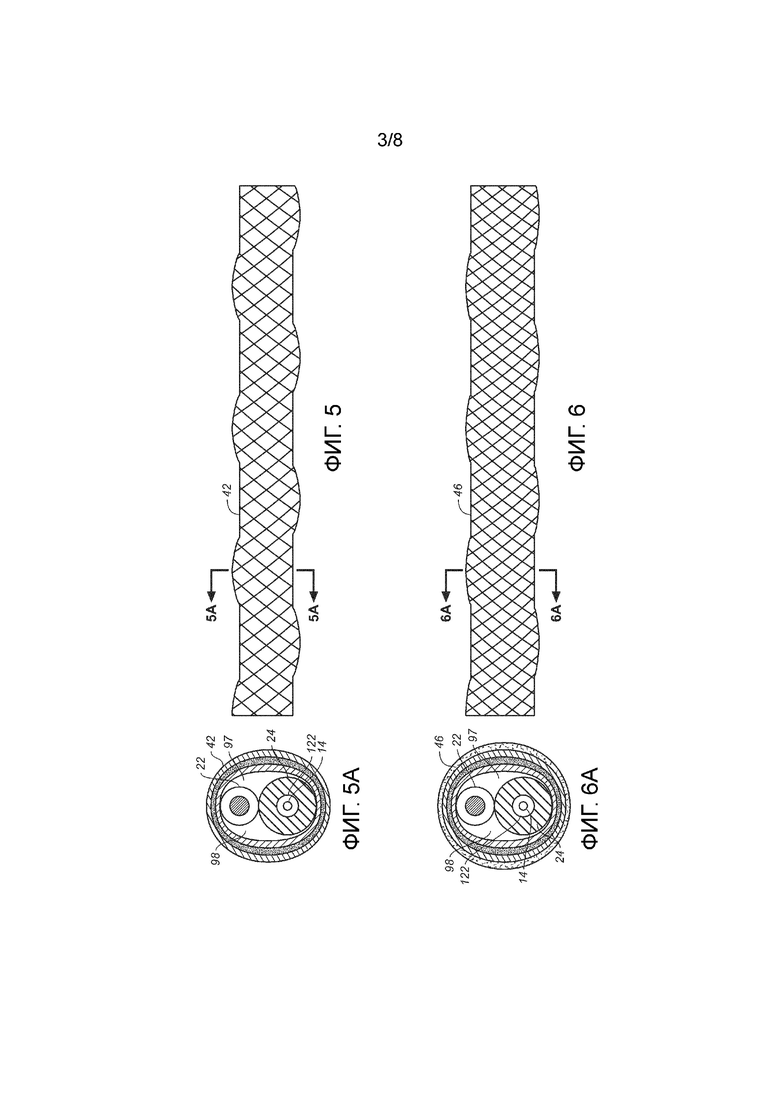

на фиг.5 представлен вид сверху, иллюстрирующий оптоволоконный проводник; термопластмассовый слой; проводник электрической энергии, содержащийся в термопластмассовом слое; слой кожуха; и экранирующий слой кабеля сонара верхней подборы, изображенный на фиг.4, все после окружения необязательным слой водного барьера из материала;

на фиг.5A представлен вид в поперечном разрезе оптоволоконного проводника, термопластмассового слоя; проводника электрической энергии, окруженного термопластмассовым слоем; слоя кожуха; и экранирующего слоя согласно фиг.4, все окружены слоем водного барьера, который выполнен по линии 5A-5A на фиг.5;

на фиг.6 представлен вид сверху, иллюстрирующий оптоволоконный проводник; термопластмассовый слой; проводник электрической энергии, окруженный термопластмассовым слоем; слой кожуха; экранирующий слой; и слой водного барьера кабеля сонара верхней подборы, изображенный на фиг.5, все после окружения слоем барьера экструзии из материала;

на фиг.6A представлен вид в поперечном разрезе волоконного проводника; термопластмассового слоя; проводника электрической энергии, окруженного термопластмассовым слоем; слоя кожуха; экранирующего слоя; и слоя водного барьера согласно фиг.5, все окружены слоем барьера экструзии, который выполнен по линии 6A-6A на фиг.6;

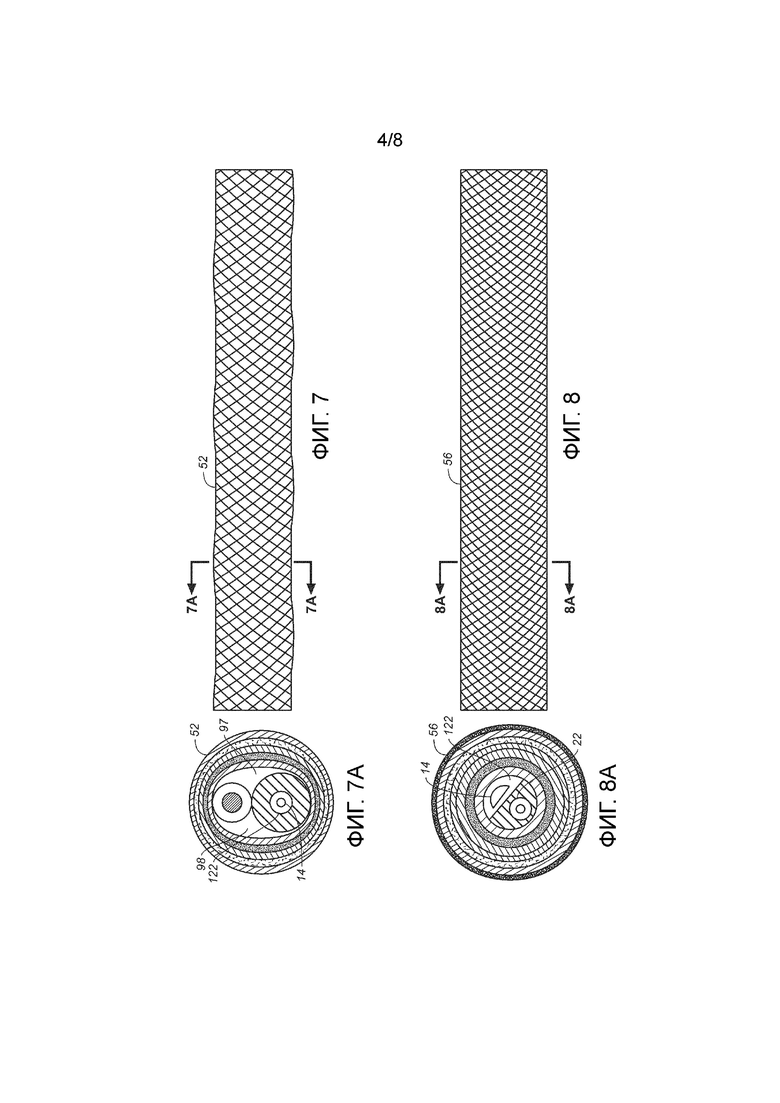

на фиг.7 представлен вид сверху, иллюстрирующий оптоволоконный проводник; термопластмассовый слой; проводник электрической энергии, окруженный термопластмассовым слоем; слой кожуха; экранирующий слой; слой водного барьера; и слой барьера экструзии кабеля сонара верхней подборы, изображенный на фиг.6, все после окружения слоем оболочки элемента прочности из полимерного материала;

на фиг.7A представлен вид в поперечном разрезе оптоволоконного проводника; термопластмассового слоя; проводника электрической энергии, окруженного термопластмассовым слоем; слоя кожуха; экранирующего слоя; слоя водного барьера; и слоя барьера экструзии, согласно фиг.6, все окружены слоем оболочки элемента прочности, который выполнен по линии 7A-7A на фиг.7;

на фиг.8 представлен вид сверху, иллюстрирующий оптоволоконный проводник; термопластмассовый слой; проводник электрической энергии, окруженный термопластмассовым слоем; слой кожуха; экранирующий слой; слой водного барьера; слой барьера экструзии; и слой оболочки элемента прочности кабеля сонара верхней подборы, изображенный на фиг.7, все после окружения защитным слоем материала;

на фиг.8A представлен вид в поперечном разрезе оптоволоконного проводника; термопластмассового слоя; проводника электрической энергии, окруженного термопластмассовым слоем; слоя кожуха; экранирующего слоя; слоя водного барьера; слоя барьера экструзии; и слоя оболочки элемента прочности, согласно фиг.7, все окружены защитным слоем, который выполнен по линии 8A-8A на фиг.8;

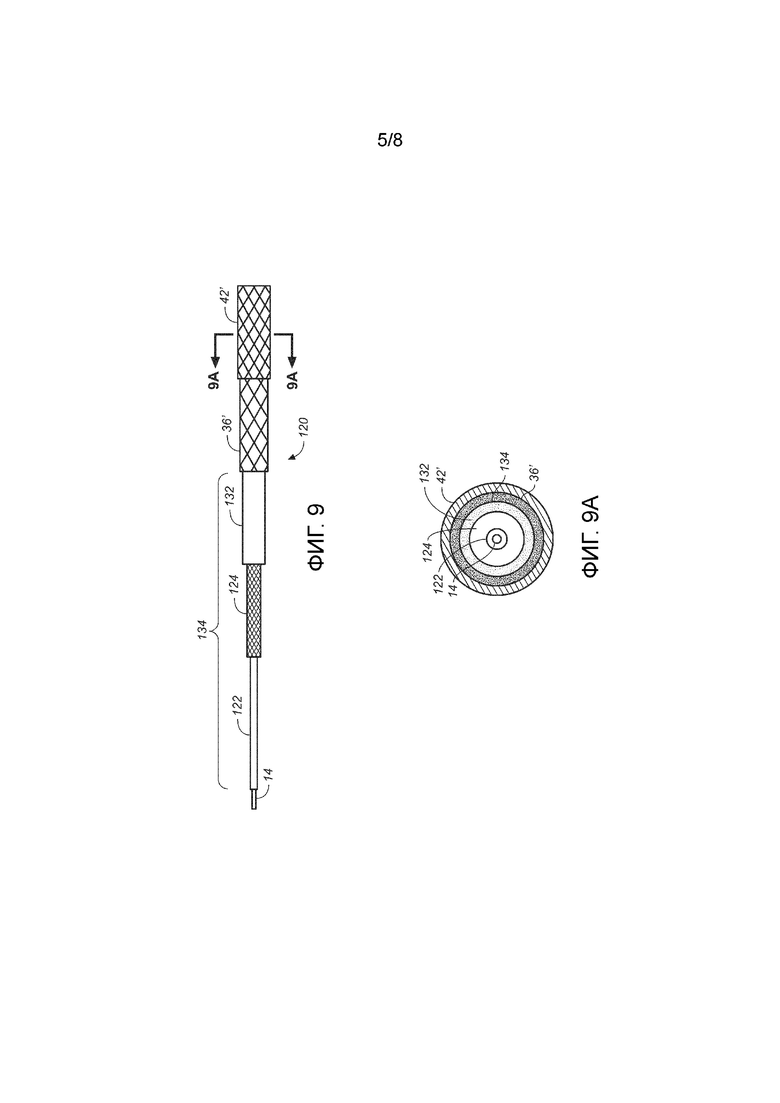

на фиг.9 представлен вид сверху части альтернативного варианта осуществления для удлиняемой центрально расположенной проводящей структуры, включенной в наиболее предпочтительный альтернативный вариант осуществления кабеля сонара верхней подборы, изображенный на фиг.1, 1A, 2-8 и 2A-8A, и не содержащей оптоволоконный проводник, идущий по спирали вокруг слоя термопластмассового материала, окружающего проводник электрической энергии;

на фиг.9A представлен вид в поперечном разрезе, который показывает те слои альтернативного варианта осуществления кабеля сонара верхней подборы, которые видны на линии 9A-9A на фиг.9, как эти слои выглядят в законченном кабеле сонара верхней подборы.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ РАСКРЫТИЯ

На фиг.1 проиллюстрирован кабель сонара верхней подборы в соответствии с настоящим раскрытием, который идентифицируют с помощью общего номера позиции 20. На фиг.1 изображен предпочтительно изолированный электрический проводник 122, сопряженный с первым элементом 14 прочности, комбинация электрического проводника 122 и первого элемента 14 прочности окружена слоем 24 деформируемого материала. Оптоволоконный проводник 22 обмотан в форме спирали вокруг слоя деформируемого материала и, следовательно, также обмотан вокруг комбинации проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности, поскольку они содержатся в слое 24 деформируемого материала. На фиг.1 проиллюстрирован слой 24 деформируемого материала, окружающий комбинацию проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности, и оптоволоконный проводник 22, обмотанный в форме спирали вокруг слоя 24 деформируемого материала, все окружены последовательностью слоев, включенных в конкретный вариант осуществления кабеля 20 сонара верхней подборы. Стадии первого способа изготовления, описанные далее, позволяют собирать кабель 20 сонара верхней подборы, изображенный на фиг.1.

Первый способ изготовления

Стадия (1)

Изготовление кабеля 20 сонара верхней подборы, изображенного на фиг.1, начинают с сопряжения электрического проводника 122 с первым элементом 14 прочности. Затем слой 24 деформируемого материала формируют вокруг комбинации электрического проводника 122, сопряженного с первым элементом 14 прочности. Слой 24 деформируемого материала предпочтительно представляет собой термопластмассовый материал, такой как полиэтилен, например, пористый полиэтилен. Предпочтительный способ сопряжения электрического проводника 122 с первым элементом 14 прочности состоит в том, чтобы формировать электрический проводник в момент, когда он сопряжен с первым элементом 14 прочности. Предпочтительный способ выполнения этого состоит в оплетении проводника электрической энергии вокруг первого элемента 14 прочности. Эффективный первый элемент 14 прочности для этого процесса представляет собой плетеную бечеву или шнур, которые можно выполнять из синтетических или природных филаментов. Также можно использовать бечеву или шнур параллельной свивки или крученой свивки, как есть один монофиламент круглой формы сечения, хотя можно использовать почти любую форму сечения. Предпочтительное свойство первого элемента 14 прочности состоит в том, что он обладает меньшей способностью удлиняться, чем электрический проводник, в частности при температурах меньше 50°C, например, при 20°C. Наиболее предпочтительно первый элемент 14 прочности имеет диапазон удлинения, измеряемый при натяжении 5 кг и 20°C, который составляет от отсутствия удлинения до максимум 3% удлинения.

После формирования структуры, которая содержит комбинацию проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности, где проводник 122 электрической энергии и первый элемент 14 прочности окружены слоем термопластмассового материала, необязательная стадия в процессе изготовления, которую используют при создании одного предпочтительного варианта осуществления по настоящему раскрытию, состоит в обматывании по меньшей мере одного оптоволоконного кабеля в форме спирали вокруг внешней части термопластмассового слоя, как изображено более подробно на фиг.2 и 2A. Деформируемый материал слоя 24 может представлять собой термопластмассовый материал, пластмассовый материал или любой другой материал, который деформируется под воздействием давления, создаваемого при растягивании различных слоев кабеля 20 сонара верхней подборы, изображенного на фиг.1, таким образом, который описан более подробно далее.

Важная характеристика настоящего раскрытия состоит в том, что все последующие стадии обработки, включая стадию растягивания различных слоев кабеля 20 сонара верхней подборы, изображенного на фиг.1, сохраняет целостность проводника 122 электрической энергии и, в случае, когда выбирают включать по меньшей мере один оптоволоконный проводник 22, также сохраняет целостность по меньшей мере одного оптоволоконного проводника 22.

В отношении оптоволоконного проводника 22 и/или проводника 122 электрической энергии, любая изоляция на нем: 1. имеет более высокую температуру размягчения, чем таковая у предпочтительно термопластмассового слоя 24; при 2. деформации во время растягивания различных слоев кабеля 20 сонара верхней подборы таким образом, который описан более подробно далее. Существует множество стандартных изолирующих материалов, которые отвечают предшествующим критериям для изолятора, включенного в кабель 20 сонара верхней подборы.

Оптоволоконный проводник может представлять собой соосный кабель. Геометрическая форма оптоволоконного проводника 22, когда закручен и/или обмотан вокруг слоя 24, представляет собой спираль, хотя в соответствии с настоящим раскрытием оптоволоконный проводник может быть закрученным и/или обмотанным вокруг слоя 24 в геометрических формах, отличных от таковой спирали или завитка, эти альтернативные геометрические формы также хорошо выполняют функцию в кабеле 20 сонара верхней подборы, как и спиральная форма. Фактически, любая подходящим образом устроенная конфигурация для кабеля 20 сонара верхней подборы, в которой оптоволоконный проводник 22 вьется вдоль отрезка слоя 24, должна быть способна обеспечивать достаточное ослабление с тем, чтобы он не рвался при растягивании различных слоев кабеля 20 сонара верхней подборы, изображенного на фиг.1, таким образом, который описан более подробно далее.

Проводящий материал кабеля 20 сонара верхней подборы содержит волокна и/или филаменты для передачи информации. В соответствии с настоящим раскрытием такие передающие информацию волокна и/или филаменты включают оптические волокна и электропроводящую проволоку. Обычно кабель 20 сонара верхней подборы содержит филаменты, способные передавать электрическую энергию и/или ток, такие как медные жилы или проволоки. Для целей этого раскрытия термины волокно и филамент используют взаимозаменяемо.

Стадия (2)

Далее, со ссылкой на фиг.3 и 3A, следующая стадия формирования кабеля 20 сонара верхней подборы состоит в окружении (в том числе формировании кожуха 32 поверх): выбранного варианта осуществления кабеля сонара верхней подборы по настоящему раскрытию, выбранного из группы, состоящей из:

I) деформируемого слоя 24, окружающего комбинацию проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности; или

II) комбинации по меньшей мере одного оптоволоконного проводника 22, спирально идущего вокруг слоя 24, окружающего комбинацию проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности.

Предпочтительно, структуры, описанные на стадии (2), (I) и (II) непосредственно выше, заключают в слой 32 кожуха из материала, который имеет более высокую температуру размягчения, чем таковая у слоя 24. В случае плотного плетения, обмотанный или экструдированный материал слоя 32 кожуха имеет более высокую температуру размягчения, чем материал слоя 24, материал слоя 24 не экструдируют или преимущественно не экструдируют через слой 32 кожуха во время предварительного растяжения и/или термической усадки большинства слоев кабеля, изображенного на фиг.1, таким образом, который описан более подробно далее. Слой 32 кожуха можно формировать, плотно оплетая волокнами сложного полиэфира, имеющего более высокую температуру размягчения, чем таковая у слоя 24, вокруг слоя 24, содержащего комбинацию проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности, как выше на стадии (2) (I); или, альтернативно, слой 32 кожуха можно формировать вокруг комбинации по меньшей мере одного оптоволоконного проводника 22, спирально идущего вокруг слоя 24, содержащего комбинацию проводника 122 электрической энергии, сопряженного с первым элементом 14 прочности, как выше на стадии (2) (II), обе альтернативы образуют альтернативные варианты осуществления предпочтительной удлиняемой внутренней проводящей структуры 34 кабеля 20 сонара верхней подборы.

Стадия (3)

Далее, со ссылкой на фиг.4 и 4A, следующая стадия формирования кабеля 20 сонара верхней подборы состоит в оплетении или скручивании вокруг поверх слоя 32 кожуха с фиг.3 и всего, содержащегося в нем, экранирующего слоя 36 электропроводящего материала, например, медных проволок, чтобы экранировать по меньшей мере электрический проводник 122 от электромагнитной интерференции. Экранирующий слой 36 должен оставаться неповрежденным при удлинении вплоть до 14% и даже вплоть до 19% при растягивании различных слоев кабеля 20 сонара верхней подборы, изображенного на фиг.1, таким образом, который описан более подробно далее.

Стадия (4)

Далее, со ссылкой на фиг.5 и 5A, следующая стадия формирования кабеля 20 сонара верхней подборы состоит в пултрузии или экструзии, покрывании или ином окружении (в том числе формировании кожуха поверх) экранирующего слоя 36 и всего, содержащегося в нем, слоем 42 водного барьера, который служит в качестве водного экрана. Предпочтительно полиэтилен образует слой 42 водного барьера. Предпочтительно и в отличие от существующего уровня техники и положений, принятых в данной отрасли промышленности, формируют слой водного барьера большей толщины, чем минимально необходимо для слоя водного барьера, и предпочтительно толщины и/или с использованием объема материала, которые больше объема материала, используемого при формировании слоя 24 термопластмассового материала; и/или, также предпочтительно, и в отличие от существующего уровня техники и положений, принятых в данной отрасли промышленности, формируют слой водного барьера большей толщины, чем минимально необходимо для слоя водного барьера, и предпочтительно с использованием объема материала, который больше объема материала любого оптоволоконного проводника 22, используемого в кабеле 20 сонара верхней подборы по настоящему раскрытию, в том числе больше объема любого соосного кабеля, используемого для оптоволоконного проводника 22.

Стадия (5)

Далее, со ссылкой на фиг.6 и 6A, следующая стадия формирования кабеля 20 сонара верхней подборы состоит в оплетении поверх или покрывании слоя 42 водного барьера и всего, что содержится в нем, плотно плетеным или обмотанным слоем 46 барьера экструзии материала, имеющего более высокую температуру размягчения, чем материал слоя 42 водного барьера. Если плотно плетеный, обмотанный или экструдированный материал слоя 46 барьера экструзии имеет более высокую температуру размягчения, чем материал слоя 42 водного барьера, материал слоя 42 водного барьера не и/или преимущественно не экструдируют через слой 46 барьера экструзии во время предварительного растягивания и/или термической усадки большинства слоев кабеля, изображенного на фиг.1, таким образом, который описан более подробно далее. Например, слой 46 барьера экструзии можно формировать из плетеных волокон сложного полиэфира (включая косы, жилы и филаменты и другое).

Стадия (6)

Какая бы комбинация слоев не была включена в кабель 20 сонара верхней подборы, следующая стадия формирования кабеля 20 сонара верхней подборы состоит в том, что поверх всех этих слоев оплетают слой полимерного волокна, такой как UHMWPE, HMPE, Aramids (Kevlar), углеродные волокна, LCP (Vectran), PBO (Zylon), Twaron и Technora и т. д., чтобы формировать слой 52 оболочки элемента прочности кабеля 20 сонара верхней подборы.

Стадия (7)

Теперь предварительно определяемое натяжение прикладывают к слою 52 оболочки элемента прочности и, таким образом, само собой, ко всему, что она содержит, включая в качестве неограничивающих примеров: первый элемент 14 прочности; электрический проводник 122, деформируемый слой 24; слой 32 кожуха; экранирующий слой 36; водный барьер 42; слой 46 барьера экструзии. Слой 52 оболочки элемента прочности, вместе с любыми другими слоями, окруженными слоем 52 оболочки элемента прочности, и сам слой 52 оболочки элемента прочности затем растягивают при нагреве таким образом, чтобы заставлять слой 24 и водный барьер 42, а также любые другие термопластмассовые слои становиться тягучими (полумягкими) и наиболее предпочтительно становиться расплавленными («полужидкими»), чтобы эти слои и любые другие термопластмассовые слои можно было перманентно деформировать, и в остальном таким образом, как описано ниже. Ключевой определяющий фактор для предварительно определяемого натяжения состоит в использовании натяжения, которое прикладывает нагрузку к по меньшей мере слою 52 оболочки элемента прочности, перед применением нагрева, что заставляет термопластмассовые материалы в кабеле сонара верхней подборы становиться расплавленными, что не позволяет волокнам и/или филаментам, образующим слой 52 оболочки элемента прочности, терять их прочность при применении нагрева, или преимущественно не позволяет им терять прочность при применении нагрева.

Стадия (8)

Кабель 20 сонара верхней подборы предпочтительно нагревают до температуры, которая заставляет деформируемый слой 24 и другие термопластмассовые слои становиться и тягучими и формуемыми, например, в частности, расплавленными (полужидкими), так что они становятся перманентно деформируемыми, но не настолько горячими, чтобы их термопластмассовый материал был жидким. Сохраняя кабель 20 сонара верхней подборы в этом нагретом состоянии, изготовление кабеля 20 сонара верхней подборы заканчивают выполнением операций, описанных в нижеследующих стадиях.

Стадия (9)

Следующая стадия изготовления представляет собой растягивание кабеля 20 сонара верхней подборы, прикладывая достаточное натяжение по меньшей мере к слою 52 оболочки элемента прочности с тем, чтобы удлинять слой 52 оболочки элемента прочности на желаемое значение. Желаемое значение удлинения слоя 52 оболочки элемента прочности обычно представляет собой такое значение, что после охлаждения кабеля 20 сонара верхней подборы слой 52 оболочки элемента прочности не способен растягиваться больше чем приблизительно на 3,5% до разрыва, и более предпочтительно с чтобы он не был способен растягиваться больше чем на 0,5% до разрыва, и в частности с тем, чтобы делать возможным постоянное удлинение охлажденного слоя оболочки.

Нагрев и натяжение выбирают с тем, чтобы также перманентно удлинять волокна и/или филаменты, образующие слой 52 оболочки элемента прочности. Постоянное удлинение волокон и/или филаментов, образующих слой 52 оболочки элемента прочности, предпочтительно происходит до такой степени, что нагрузки, прикладываемые к кабелю сонара верхней подборы, также прикладывают ко всем волокнам и/или филаментам, образующим слой оболочки элемента прочности.

Предпочтительная температура при растягивании кабеля 20 сонара верхней подборы, когда слой 52 оболочки элемента прочности формируют из UHMWPE, составляет 117°C. Высоко эффективна температура между 114°C и 117°C. Можно использовать температуру между 110°C и 120°C, причем температурный диапазон от 100°C до 124°C также эффективен. В зависимости от натяжения, прикладываемого к слою 52 оболочки элемента прочности кабеля 20 сонара верхней подборы, а также в зависимости от типов волокон и/или филаментов, используемых при создании кабеля 20 сонара верхней подборы, можно использовать температуры от 90°C до 150°C.

В целом, приложение большего натяжения к кабелю 20 сонара верхней подборы снижает температуру, до который нужно нагревать кабель 20 сонара верхней подборы, и наоборот. Выбираемая и применяемая температура и выбираемое и применяемое натяжение являются такими, чтобы максимизировать прочность слоя оболочки в кабеле 20 сонара верхней подборы, при этом также минимизируя и, предпочтительно, устраняя его способность к дальнейшему удлинению;

Стадия (10)

Конечная стадия изготовления представляет собой охлаждение кабеля 20 сонара верхней подборы при сохранении натяжения по меньшей мере на слое 52 оболочки элемента прочности с тем, чтобы он вместе с другими слоями, остывал, находясь под натяжением. Таким образом: 1. Все слои кабеля 20 сонара верхней подборы становятся перманентно удлиненными, при этом также становясь перманентно сформированными в положении и приобретающими геометрическую форму, которая поддерживает внутреннюю геометрическую форму натянутого слоя 52 оболочки элемента прочности, в частности, когда слой 52 оболочки элемента прочности формируют с использованием конструкции полой оплетки. Например, в результате этой последней стадии оптоволоконный проводник 22, когда используют, становится прижатым к тягучему слою 24 и, как результат, вымещает часть слоя 24 и фактически подходит, чтобы занимать часть пространства, ранее занятого только слоем 24. Из-за удлинения кабеля 20 сонара верхней подборы, диаметр, в котором оптоволоконный проводник(и) 22 изначально обматывали вокруг слоя 24, сжимается и становится встроенным в деформируемый и предпочтительно термопластмассовый слой 24. В зависимости от того, сколько натяжения прикладывают к кабелю 20 сонара верхней подборы во время изготовления, комбинированный оптоволоконный проводник(и) 22 и слой 24 и, часто, водный барьер 42 могут становиться прижатыми друг к другу в такой степени, что пространства между этими объектами часто едва различимы или не различимы.

Из-за нагрева и растягивания, описанных выше, все слои кабеля 20 сонара верхней подборы, окруженные слоем 52 оболочки элемента прочности и слоем 52 оболочки элемента прочности, принимают геометрическую форму, которая поддерживает внутреннюю стенку непосредственно окружающего слоя и соответствует ей. Соответственно, во время нагревания и растягивания кабеля 20 сонара верхней подборы слой 46 барьера экструзии, когда используют, как представляет собой в некоторых вариантах осуществления необязательно в виде слоя 24, может служить в качестве слоя барьера экструзии для электрического проводника(ов) 122, непосредственно контактирующий слой 52 оболочки элемента прочности принимает геометрическую форму, которая поддерживает внутреннюю геометрическую форму слоя 52 оболочки элемента прочности и точно соответствует ей. Слои законченного кабеля сонара верхней подборы, окруженные слоем 46 барьера экструзии, принимают геометрическую форму, схожую с таковой у слоя 46 барьера экструзии, причем степень сходства убывает прогрессирующе в направлении центра кабеля 20 сонара верхней подборы.

Стадия (11)

Наконец, со ссылкой на фиг.8, покрытие можно наносить на кабель 20 сонара верхней подборы посредством оплетения поверх или покрывающего оплетения слоя 52 оболочки элемента прочности и всего, заключенного в слое 52 оболочки элемента прочности, конечным защитным слоем 56 кабеля 20 сонара верхней подборы. Защитный слой 56 экранирует элемент прочности от повреждения, обусловленного истиранием или резанием и воздействием химических веществ и элементов. HMPW и UHMWPE волокна, сформированные в виде пряжи особенно эффективны, и их можно смешивать с волокнами, имеющими более высокие коэффициенты трения, чем у HMPE или UHMPE, чтобы формировать пряжу, используемую для формирования покрывающей оплетки поверх слоя 52 оболочки элемента прочности. Покрывающий слой 56 предпочтительно прилепляют к слою 52 оболочки элемента прочности за счет наличия высоко эластического и высоко упругого адгезивного вещества, располагаемого на внешней поверхности слоя 52 оболочки элемента прочности перед или лучше непосредственно перед оплетением покрывающего слоя 56 вокруг него, в частности, эластических веществ, имеющих более высокую прочность на сдвиг при усадке (т. е. «отверждении»), чем у силикона.

Предпочтительный альтернативный способ изготовления

На фиг.9 и 9A изображен наиболее предпочтительный альтернативный вариант осуществления кабеля сонара верхней подборы в соответствии с настоящим раскрытием, который не содержит оптоволоконный проводник, сформированный по спирали вокруг термопластмассового слоя, окружающего электрический проводник 122, и который идентифицируют с помощью общего номера позиции 120. Те элементы, изображенные на фиг.9 и 9A, которые являются общими для кабеля 20 сонара верхней подборы, проиллюстрированного на фиг.1-8, 1A и 2A-8A, несут тот же номер позиции, помеченный обозначением штриха («'»). Наиболее предпочтительный вариант осуществления кабеля 120 сонара верхней подборы, изображенный на фиг.9 и 9A, не содержит по меньшей мере один оптоволоконный проводник 22, сформированный по спиральной внешней части термопластмассового слоя 24, то есть внешней части электрического проводника 122 из удлиняемой внутренней проводящей структуры 34. Взамен кабель 120 сонара верхней подборы содержит изначально нерастянутый плетеный электрический проводник 122, который имеет полимерный слой, сформированный вокруг него, например, посредством экструзии или пултрузии полимерного термопластмассового слоя 124 вокруг плетеного проводника 122. Непроводящий плетеный кожух 132 формируют вокруг полимерного слоя 124 и предпочтительно оплетают поверх вокруг полимерного слоя 124. Предпочтительно, плетеный кожух 132 формируют из волокон, таких как волокна сложного полиэфира. Полимерный слой 124 предпочтительно формируют из пористого полиэтилена, и он имеет радиальную толщину, которая создает надлежащий электрический импеданс для кабеля 120 сонара верхней подборы. Использование пористого полиэтилена для электрической изоляции дополнительно описано по меньшей мере в US 4173690, US 5346926 и US 7507909 B2, которые включены, таким образом, посредством ссылки. Альтернативно, полиуретановый материал также можно использовать при условии, что он не стремится уплотнять кабель 20 сонара верхней подборы продольно после растягивания различных слоев кабеля 20 сонара верхней подборы, изображенного на фиг.1, таким образом, который описан более подробно далее.

Выполненный как описано выше, плетеный проводник 122, сформированный вокруг первого элемента 14 прочности, полимерный слой 124, сформированный вокруг плетеного проводника, и плетеный кожух 132, сформированный вокруг полимерного слоя 124, вместе образуют наиболее предпочтительный вариант осуществления удлиняемой внутренней проводящей структуры 134 кабеля 120 сонара верхней подборы. Затем, после сборки удлиняемой внутренней проводящей структуры 134, изготовление наиболее предпочтительного альтернативного варианта осуществления кабеля 120 сонара верхней подборы продолжают дополнительной обработкой удлиняемой внутренней проводящей структуры 134, как описано ранее для стадий с (3) до (11).

Альтернативные конфигурации удлиняемой внутренней проводящей структуры для альтернативных предпочтительных вариантов осуществления кабеля сонара верхней подборы

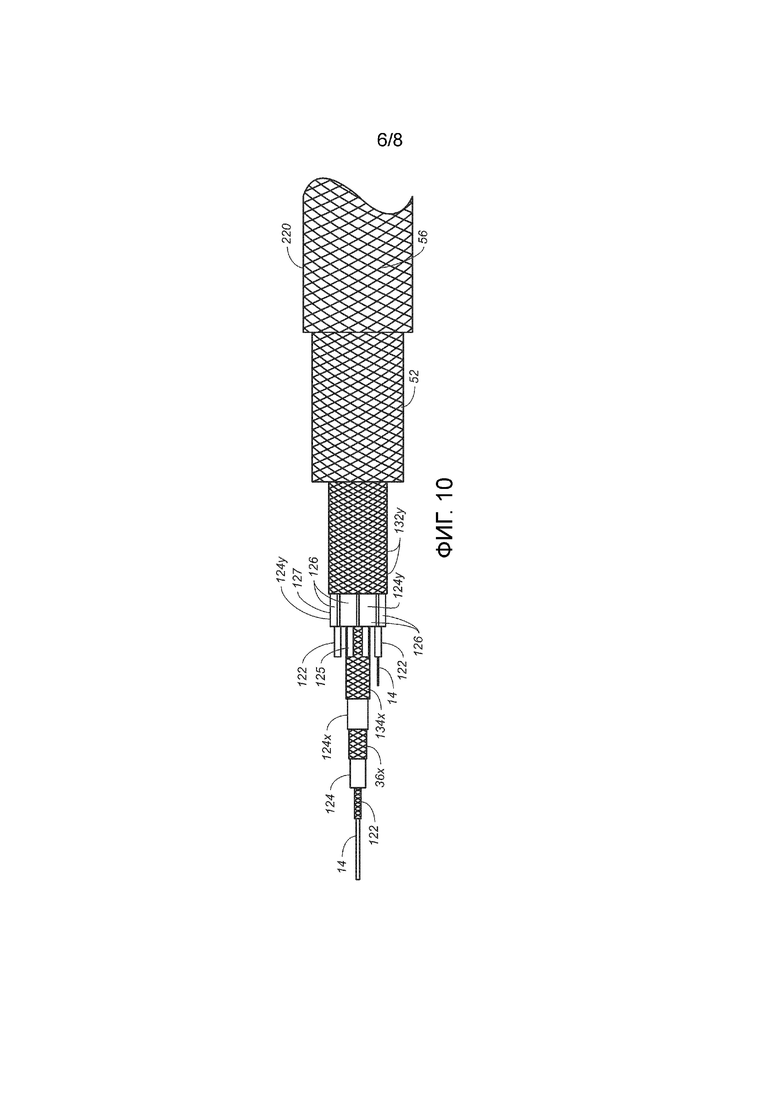

Альтернативно, как показано на фиг.10 и фиг.11, где представлены альтернативные предпочтительные варианты осуществления кабеля 220 и 320 сонара верхней подборы, соответственно, раскрыта альтернативная конфигурация для другого предпочтительного варианта осуществления удлиняемой внутренней проводящей структуры 134x, которую можно использовать индивидуально в кабеле сонара верхней подборы или отдельно или индивидуально и/или отдельно в сочетании с другими вариантами осуществления удлиняемой внутренней проводящей структуры.

Альтернативная предпочтительная удлиняемая внутренняя проводящая структура 134x содержит: плетеный проводник 122, сформированный вокруг первого элемента 14 прочности; термопластмассовый слой 124, сформированный вокруг плетеного проводника 122; слой 36x электропроводящего материала, который предпочтительно представляет собой проложенные или плетеные медные филаменты или представляет собой двойной слой уравновешенных по кручению наложенных медных филаментов в конфигурации S и Z (например, каждый из двух слоев лежит напротив другого), формируют вокруг термопластмассового слоя 124; другой слой термопластмассового материала 124x формируют вокруг слоя 36x электропроводящего материала; и плотно плетеный кожух 132x, сформированный предпочтительно из волокон сложного полиэфира, имеющего более высокую температуру размягчения, чем таковая у обоих термопластмассовых слоев 124 и 124x, формируют вокруг другого термопластмассового слоя 124x. Предпочтительный материал для формирования термопластмассовых слоев 124 и 124x представляет собой пористый полиэтилен.

Дополнительные предпочтительные варианты осуществления с использованием альтернативных конфигураций удлиняемой внутренней проводящей структуры

Дополнительно обращаясь к фиг.10, представлен альтернативный кабель 220 сонара верхней подборы, где несколько проводящих мощность проводников 125 комбинируют с альтернативной удлиняемой внутренней проводящей структурой 134x по настоящему раскрытию для того, чтобы формировать альтернативный кабель 220 сонара верхней подборы по настоящему раскрытию. Для того чтобы формировать несколько проводников 125 мощности, наиболее предпочтительно: несколько отдельных полых плетеных проводников 122 с первым элементом 14 прочности (не показаны все проводники 122 для того, чтобы предотвращать загромождение рисунка) внутри полого плетеного проводника 122 формируют, как сказано в настоящем описании и выше; затем слой 124y термопластмассового материала экструдируют и/или пултрудируют или иным образом формируют вокруг каждого проводника 122 с тем, чтобы формировать слой 124y кожуха из термопластмассового материала, окружающего отрезок полого плетеного проводника 122, тем самым формируя заготовку 126. Затем, несколько отдельных и индивидуальных отрезков таких заготовок 126 предоставляют и собирают в пучок 127, предпочтительно в конфигурации параллельной свивки, где пучок 127 имеет в его сердцевине альтернативную удлиняемую внутреннюю проводящую структуру 134x. Положение удлиняемой внутренней проводящей структуры 134x, как показано на фиг.10, которая описана как в «сердцевине» пучка 127, также необязательно можно описывать как находящееся соосно с длинной осью кабеля сонара верхней подборы относительно множества отдельных дополнительных проводников 122 электрической энергии, а также относительно множества заготовок 126 и также относительно пучка 127. Затем, пучок 127 сохраняют в конфигурации пучка, или посредством оборачивания вокруг с использованием ленты или посредством связывания иным образом. Затем, кожух 132y из плотно плетеного материала, такого как волокна сложного полиэфира, который способен удерживать расплавленные фазы термопластмассового материала, формирующего заготовки 126, затем формируют вокруг пучка 127. Кожух 132y можно формировать в виде одного слоя или в виде кожуха из двух или больше слоев, показанного на фиг.10, представляет собой двухслойный кожух 132y. Остальные стадии обработки, начиная с формирования слоя 52 оболочки элемента прочности вокруг кожуха 132y, продолжают как описано ранее для стадий с (3) до (11), чтобы формировать альтернативный кабель 220 сонара верхней подборы.

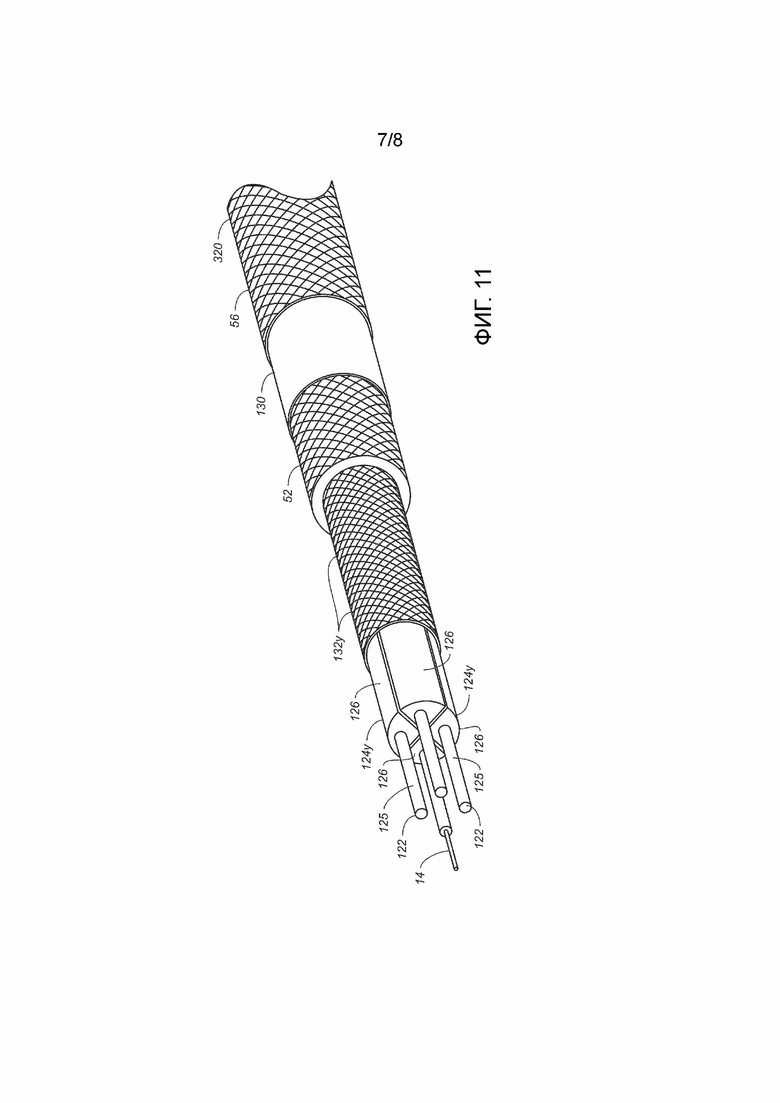

Также альтернативно, посредством устранения внутренней проводящей структуры 134x из пучка, формируют Powerable Warp или Powerable Cable 320, см. фиг.11. Powerable Cable 320 не является идеальным в отношении способности передачи информации, но представляет собой кабель передачи мощности, имеющий синтетический элемент прочности, который способен выдерживать разрушающие усилия на барабанах высокого натяжения. Полиуретановый слой, расположенный между кожухом и слоем оболочки элемента прочности и прилипающий к ним, можно использовать во всех вариантах осуществления кабеля 20, 120, 220, 320 и 420 сонара верхней подборы (см. фиг.12), и он обозначен на фиг.11 номером позиции 130.

В кабеле 220 сонара верхней подборы основным использованием проводника 122, расположенного внутри альтернативной удлиняемой внутренней проводящей структуры 134x, является доставка сигналов данных. Однако основное использование для проводников 122, расположенных внутри заготовок 126, представляет собой доставку мощности. Предпочтительное минимальное количество заготовок 126, формирующих пучок 127 (предпочтительно параллельно проложенных) заготовок, составляет по меньшей мере три, причем в настоящее время предпочтительны по меньшей мере от шести до восьми заготовок. Можно использовать больше заготовок, вплоть до тысяч. Использование первого элемента 14 прочности с каждым из плетеных проводников, содержащихся в каждой из заготовок, таким образом, как сказано в настоящем описании и выше, является предпочтительным. Эффективный конструкционный способ формирования заготовок и получаемой структуры состоит в том, чтобы сначала предоставлять множество отдельных первых элементов 14 прочности; затем формировать вокруг каждого отдельного первого элемента 14 прочности плетеный проводник 122 предпочтительно в виде полого плетеного проводника, предпочтительно из медных филаментов. Затем пропускать каждый из плетеных проводников 122 через устройство экструзии или пултрузии, которое экструдирует и/или пултрудирует вокруг каждого из плетеных проводников 122 слой термопластмассового материала, таким образом формируя описанную выше заготовку 126.

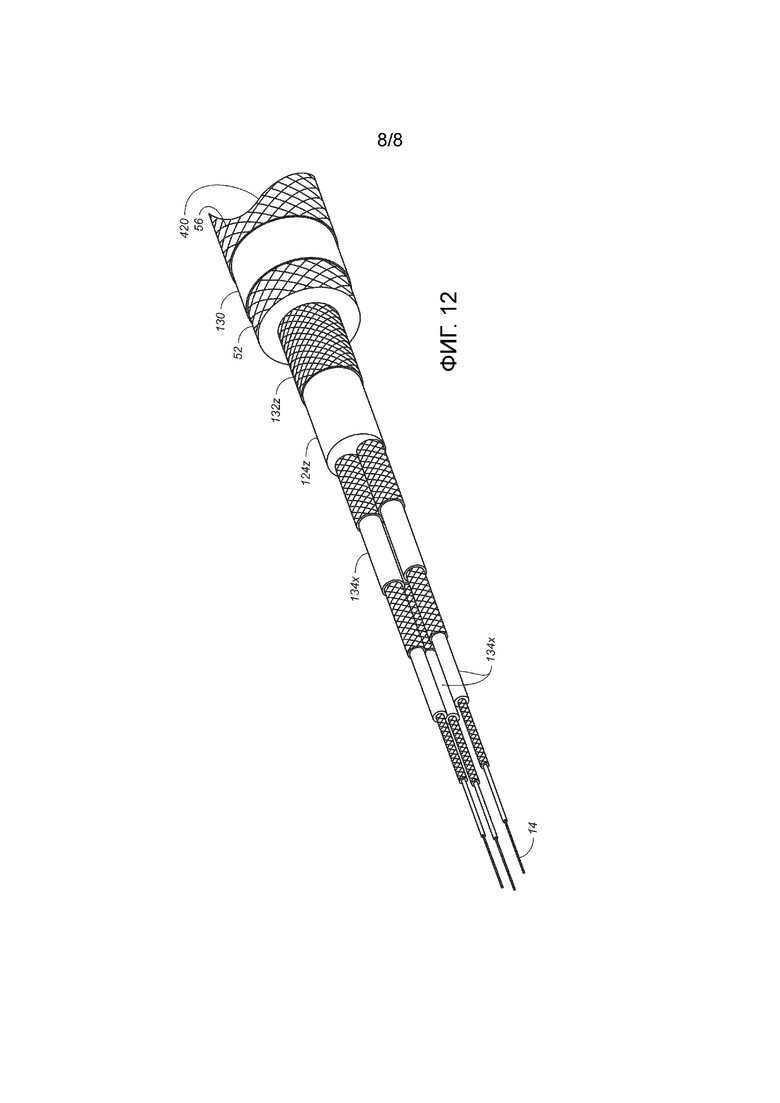

В отношении фиг.12: альтернативный кабель 420 сонара верхней подборы формируют с помощью, взамен заготовок, описанных выше, нескольких отдельных альтернативных удлиняемых внутренних проводящих структур 134x, которые располагают в альтернативном пучке 128, с центрально расположенной удлиняемой внутренней проводящей структурой 134x внутри пучка (ни одна такая центрально расположенная удлиняемая внутренняя проводящая структура 134x не показана в примере кабеля 420 сонара верхней подборы, как показано на фиг.12) или без нее. Затем другой слой 124z термопластмассового материала формируют вокруг пучка. Затем другой экран 132z потока из плотно плетеных волокон, которые предпочтительно представляют собой волокна сложного полиэфира, формируют вокруг другого слоя 124z термопластмассового материала. Затем остальные структуры кабеля сонара верхней подборы формируют вокруг экрана 132z потока, который окружает пучок, и кабель сонара верхней подборы дополнительно обрабатывают, как описано ранее для стадий с (3) до (11). Этот предпочтительный вариант осуществления кабеля сонара верхней подборы 320 можно использовать для передачи как мощности, так и данных.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Кабель сонара верхней подборы по настоящему раскрытию также способен к использованию в качестве ваера тральщика, буксирного троса, глубоководной линии лебедки, каната крана, сейсмической линии, глубоководной якорной линии, линии ствола скважины и троса ROV или линии ROV, сверхширокой для сейсмического наблюдения или в качестве несущего нагрузку кабеля данных и/или энергии. Когда кабель 20 сонара верхней подборы изготавливают для определенных применений, таких как кабели верхней подборы, используемые для буксируемых датчиков сейсмического наблюдения, кабель 20 сонара верхней подборы может содержать несколько индивидуальных удлиняемых внутренних проводящих структур 134; и/или может содержать несколько индивидуальных оптических или других передающих информацию волокон и/или филаментов вместо одного оптического или другого волокна и/или филамента, как изображено на иллюстрации на фиг.1A и 2A. Понятно, что для целей этого раскрытия в кабель 20 сонара верхней подборы включено столько отдельных проводящих оптических и/или других волокон и/или филаментов, сколько необходимо, чтобы передавать и сигналы данных и электрическую энергию для любого конкретного применения, будь то один или сотни или даже больше отдельных передающих информацию волокон и/или филаментов. Как легко увидеть специалистам в данной области, для кабеля 20 сонара верхней подборы, имеющего два (2) или больше отдельных передающих информацию электропроводящих волокна и/или филамента, каждое из этих волокон и/или филаментов должно быть электрически изолировано от всех других отдельных передающих информацию волокон и/или филаментов.

Кроме того, наиболее предпочтительным вариантом осуществления является то, что кабель 120 сонара верхней подборы того типа, который изображен на фиг.9 и 9A, который имеет один плетеный проводник 122, или кабель 20 сонара верхней подборы того типа, который изображен на фиг.1A и 2A, который имеет комбинацию одного плетеного проводника 122 и одного оптоволоконного проводника 22, может содержать несколько индивидуальных проводников 122 вместо одного проводника 122 и может содержать несколько индивидуальных оптоволоконных проводников 22, которые можно формировать из традиционных соосных кабелей, где каждый индивидуальный проводник 122 электрической энергии формируют из нескольких передающих информацию и/или энергию волокон и/или филаментов, например, множества медных филаментов. Понятно, что для целей раскрытия в каждый из множества проводников 122, которые расположены в кабеле сонара верхней подборы, включено столько отдельных проводящих волокон и/или филаментов, сколько необходимо, чтобы передавать сигналы данных и/или электрическую энергию для любого конкретного применения, вместо одного проводника 122, будь то один или сотни или даже больше отдельных передающих информацию волокон и/или филаментов, формирующих каждый индивидуальный проводник 122. Каждый проводник 122, сформированный из множества передающих информацию и/или энергию волокон и/или филаментов, предпочтительно формируют с использованием плетеной конструкции. Термин «плетеная конструкция» понимают как включающий «конструкцию косы». В настоящее время предпочтительная конструкция для каждого из такого множества отдельных и индивидуальных проводников 122 представляет собой «полую оплетку» или «полую плетеную» конструкцию, термины «полая оплетка» и «полая плетеная» относятся к одной и той же структуре.

В дополнение к использованию с тралами, кабели сонара верхней подборы в соответствии с настоящим раскрытием можно использовать в качестве синтетических буксирных тросов на тральщиках или других судах, также используют в качестве троса-кабеля для буксируемых датчиков сейсмического наблюдения или буксирного троса, глубоководной линии лебедки, каната крана, сейсмической линии, глубоководной якорной линии, линии ствола скважины и троса ROV или линии ROV, сверхширокой для сейсмического наблюдения, или в качестве несущего нагрузку кабеля данных и/или энергии. Буксировка датчиков сейсмического наблюдения требует, чтобы трос-кабель передавал и электрическую энергию и сигналы данных на большое расстояние между буксирующим судном и датчиками при минимальном сопротивлении, минимальной массе и минимальном движении троса-кабеля.

Кроме того, существенным использованием кабелей сонара верхней подборы является стационарное сейсмическое наблюдение, например, якорные и/или закрепленные кабели для передачи данных и электрической энергии, что требует определенной прочности. Стационарные сейсмические кабели передают сигналы данных часто вплоть до поверхностного буя, и их располагают на и/или относительно морского дна в течение длительных периодов времени, даже нескольких лет. Океанические течения стремятся перемещать такие якорные сейсмические кабели. Поскольку важно ограничивать движение якорного сейсмического кабеля настолько, насколько это практично, благоприятно снижать, насколько возможно, эффект океанических течений, оказываемый на местоположение якорного сейсмического кабеля. Океанические течения обычно меньше стремятся перемещать более тонкий якорный сейсмический кабель. Несмотря на то, что настоящее изобретение описано в терминах варианта осуществления, предпочтительного в настоящее время, следует понимать, что такое раскрытие является только иллюстративным, и его не следует толковать в качестве ограничения. Следовательно, не отступая от сущности и объема раскрытия, различные изменения, модификации и/или альтернативные применения раскрытия, без сомнения, будут предложены специалистам в данной области после прочтения вышеприведенного раскрытия. Соответственно, подразумевают, что приведенные примеры толкуют как охватывающие все изменения, модификации или альтернативные применения, которые входят в истинную сущность и объем раскрытия.

Следующие аспекты также являются аспектами настоящего изобретения.

Аспект 1. Способ получения кабеля (20, 120, 220, 320, 420) сонара верхней подборы, причем способ получения кабеля (20, 120) сонара верхней подборы включает стадии:

a. предоставления первого элемента (14) прочности;

b. сопряжения проводника (122) с первым элементом (14) прочности, при этом также выбирая формировать проводник (122) с тем, чтобы он был способен подвергаться постоянному удлинению и адаптирован по меньшей мере для передачи электрической энергии и/или сигнала данных;

c. формирования по меньшей мере второго элемента прочности, который представляет собой слой (52) оболочки элемента прочности из полимерного материала вокруг по меньшей мере части комбинации проводника (122), сопряженного с первым элементом (14) прочности, при этом одновременно обеспечивая, чтобы по меньшей мере часть проводника (122) оставалась удлиняемой, когда окружена слоем (52) оболочки элемента прочности; и

d. растягивания слоя (52) оболочки элемента прочности с тем, чтобы перманентно удлинять и слой (52) оболочки элемента прочности и по меньшей мере часть проводника (122) и по меньшей мере часть первого элемента (14) прочности, при этом одновременно не разрывая по меньшей мере часть проводника (122).

Аспект 2. Способ согласно аспекту 1, в котором стадия «b» сопряжения проводника (122) с первым элементом (14) прочности, при этом также выбирая формировать проводник (122) с тем, чтобы он был способен подвергаться постоянному удлинению, и с тем, чтобы он также был адаптирован по меньшей мере для передачи электрической энергии и/или сигнала данных, кроме того включает дополнительную стадию окружения по меньшей мере частей первого элемента (14) прочности по меньшей мере частями проводника (122).

Аспект 3. Способ согласно аспекту 2, в котором дополнительная стадия окружения по меньшей мере частей первого элемента (14) прочности по меньшей мере частями проводника (122), кроме того включает дополнительные стадии: (i) выбора формировать проводник (122) в виде плетеного проводника (122); и (ii) формирования плетеного проводника (122) вокруг и окружая по меньшей мере части первого элемента (14) прочности.

Аспект 4. Способ согласно любому из аспектов 1, 2 или 3, который дополнительно включает дополнительную стадию выбора формировать первый элемент (14) прочности в качестве элемента прочности, имеющего прочность на разрыв, которая меньше, чем прочность на разрыв у слоя (52) оболочки элемента прочности.

Аспект 5. Способ согласно аспекту 4, который кроме того включает дополнительную стадию выбора, для первого элемента (14) прочности, элемента прочности, имеющего прочность на разрыв, которая составляет между 250 г и 1600 кг, при этом выбирая прочность на разрыв для слоя (52) оболочки элемента прочности, которая составляет по меньшей мере от 4000 кг вплоть до 4000000 кг.

Аспект 6. Способ согласно любому из аспектов 1-5, который кроме того включает дополнительную стадию выбора формировать первый элемент (14) прочности другого диаметра и/или ширины в сравнении с диаметром и/или шириной выбранного для формирования плетеного слоя (52) оболочки элемента прочности.

Аспект 7. Способ согласно аспекту 6, который дополнительно включает выбор, для диаметра и/или ширины первого элемента (14) прочности, диаметра и/или ширины, которые меньше диаметра и/или ширины плетеного слоя (52) оболочки элемента прочности.

Аспект 8. Способ согласно любому из аспектов 1-7, который кроме того включает дополнительную стадию выбора формировать первый элемент (14) прочности с использованием другой массы материала в сравнении с массой материала, выбранной для формирования плетеного слоя (52) оболочки элемента прочности.

Аспект 9. Способ согласно аспекту 8, который дополнительно включает выбор, для массы материала первого элемента (14) прочности, массы материала, которая меньше массы материала плетеного слоя (52) оболочки элемента прочности.

Аспект 10. Способ согласно любому из аспектов 1-9, в котором, по меньшей мере перед стадией перманентного удлинения слоя (52) оболочки элемента прочности на стадии «c», способ кроме того включает дополнительную стадию выбора формировать по меньшей мере второй элемент прочности, который представляет собой слой (52) оболочки элемента прочности со способностью удлиняться при температурах меньше 50 градусов по Цельсию, которая отличается в сравнении со способностью удлиняться у первого элемента (14) прочности при температурах меньше 50°C.

Аспект 11. Способ согласно любому из аспектов 1-10, в котором, по меньшей мере перед стадией перманентного удлинения слоя (52) оболочки элемента прочности на стадии «c», способ кроме того включает дополнительную стадию выбора формировать по меньшей мере первый элемент (14) прочности с потенциалом для конструкционного удлинения при 10°C, который отличается в сравнении с потенциалом для конструкционного удлинения при 10°C у проводника (122).

Аспект 12. Способ согласно аспекту 11, причем способ дополнительно включает выбор формировать по меньшей мере первый элемент (14) прочности с потенциалом для конструкционного удлинения при 10°C, и когда первый элемент (14) прочности подвергают минимальному натяжению 4 кг, он меньше в сравнении с потенциалом для конструкционного удлинения при 10°C у проводника (122), когда проводник (122) подвергают минимальному натяжению 4 кг.

Аспект 13. Способ согласно любому из вышеуказанных аспектов, который кроме того включает дополнительную стадию выбора, для первого элемента (14) прочности, элемента прочности, имеющего прочность на разрыв, которая составляет в 20-70000 раз меньше, чем прочность на разрыв у слоя (52) оболочки элемента прочности.

Аспект 14. Способ согласно любому из вышеуказанных аспектов, который кроме того включает дополнительные стадии выбора, для первого элемента (14) прочности, элемента прочности, имеющего количество филаментов и/или волокон, которое составляет от по меньшей мере одного филамента и/или волокна до множества филаментов и/или волокон, и также выбора, для первого элемента (14) прочности, элемента прочности, имеющего конструкцию, имеющую меньшее количество филаментов и/или волокон в сравнении с количеством филаментов и/волокон, выбранным для формирования слоя (52) оболочки элемента прочности.

Аспект 15. Способ согласно любому из аспектов 1-12, который кроме того включает дополнительную стадию выбора, для первого элемента (14) прочности, элемента прочности, сформированного из гибкого прута и/или трубы.

Аспект 16. Способ согласно аспекту 15, который кроме того включает дополнительную стадию выбора, для прута и/или трубы, формирующих первый элемент (14) прочности, прута и/или трубы, имеющих термопластмассовый материал.

Аспект 17. Способ согласно аспекту 15, который кроме того включает дополнительную стадию выбора, для прута и/или трубы, формирующих первый элемент (14) прочности, прута и/или трубы, сформированных преимущественно из термопластмассового материала.

Аспект 18. Способ согласно любому из аспектов 16 или 17, который кроме того включает дополнительную стадию выбора формировать прут и/или трубу в виде монофиламента.

Аспект 19. Способ согласно любому из аспектов 1-12, который кроме того включает дополнительную стадию выбора, для первого элемента (14) прочности, элемента прочности, сформированного из ленты.

Аспект 20. Способ согласно аспекту 19, который кроме того включает дополнительную стадию выбора, для ленты, формирующей первый элемент (14) прочности, ленты, имеющей термопластмассовый материал.

Аспект 21. Способ согласно аспекту 19, который кроме того включает дополнительную стадию выбора, для ленты, формирующей первый элемент (14) прочности, ленты, сформированной преимущественно из термопластмассового материала.

Аспект 22. Способ согласно любому из аспектов 21 или 22, который кроме того включает дополнительную стадию выбора формировать ленту в виде монофиламента.

Аспект 23. Способ согласно любому из аспектов 1-12, который кроме того включает дополнительную стадию выбора, для первого элемента (14) прочности, элемента прочности, сформированного из мультифиламентной плетеной или наложенной бечевы.

Аспект 24. Способ согласно аспекту 23, который кроме того включает дополнительную стадию выбора формировать первый элемент (14) прочности преимущественно и/или полностью из не термопластмассового материала.

Аспект 25. Способ согласно аспекту 23, который кроме того включает дополнительную стадию выбора формировать первый элемент (14) прочности преимущественно и/или полностью из термопластмассового материала.

Аспект 26. Способ согласно любому из аспектов 1-25, который кроме того включает дополнительную стадию выбора формировать первый элемент (14) прочности с тем, чтобы он требовал большего натяжения для того, чтобы удлинять его сверх 2% растягивания, в сравнении с натяжением, необходимым для того, чтобы удлинять проводник (122) на то же определенное значение.

Аспект 27. Способ согласно любому из аспектов 15-17, который кроме того включает дополнительную стадию выбора формировать первый элемент (14) прочности посредством выбора сопрягать прут с определенным количеством волокон и/или филаментов, расположенных в любой конструкции, в том числе параллельной свивке, крученых, в виде косы и плетеных, выбираемое количество волокон и/или филаментов составляет от по меньшей мере одного волокна и/или филамента до нескольких волокон и/или филаментов.

Аспект 28. Способ согласно аспекту 27, который кроме того включает дополнительную стадию выбора формировать прут посредством экструдирования прута термопластмассового материала вокруг волокна и/или филаментов и/или вокруг нескольких волокон и/или филаментов.

Аспект 29. Способ согласно любому из аспектов 16-18, 20-22 и 24-28, который кроме того включает дополнительную стадию обматывания, вокруг первого элемента (14) прочности, кожуха из плотно плетеных волокон и/или филаментов, имеющих более высокую температуру размягчения, чем температура размягчения термопластмассового материала, включенного в первый элемент (14) прочности, и выбора плотности оплетения и обматывания кожухом из плотно плетеных волокон и/или филаментов, чтобы расплавленные фазы термопластмассового материала в первом элементе (14) прочности преимущественно и/или полностью содержались в плотно плетеном кожухе.

Аспект 30. Способ согласно любому из аспектов 16-18, 20-22 и 24-28, который кроме того включает дополнительную стадию выбора формировать плетеный проводник (122) посредством оплетения проводника (122) вокруг первого элемента (14) прочности.