Изобретение относится к метизной и кабельной промышленности, а именно к производству витых проволочных изделий, канатов, кабелей.

В практике разработки нефтяных и газовых месторождений, определения запасов рыбы широко применяют кабели различных конструкций, выполняющих роль информационного канала связи, грузонесущую и проталкивающую роль.

Одним из основных требований, предъявляемых к кабелю, является устойчивость против кручения и раскручиваемости. При невыполнении этого требования возникают дополнительные внутренние силы, приводящие к появлению волнистости кабеля, выходу проволоки из повива и, следовательно, снижению эффективности использования его по своему назначению. Немаловажное значение имеет герметичность по сечению кабеля.

Известен грузонесущий кабель, содержащий бронированные группы, включающие изолированные жилы, заключенные в стальную спираль и проволочную броню. Кабель отличается тем, что с целью уменьшения неуравновешенности проволочная броня выполнена однослойной, причем ее проволоки навиты в направлении, противоположном скрутке бронированных групп (Авторское свидетельство СССР №989588, кл. Н 01 В 7/18, 1979).

Изолированные токопроводящие жилы, каждая из которых покрыта стальной спиралью из круглой проволоки и одним слоем брони из круглой проволоки, скручиваются в противоположную сторону вокруг сердечника, расположенного в центре кабеля. За счет свивки в разные стороны, момент кручения в целом по кабелю в какой-то степени уменьшается.

Однако полностью уравновесить момент кручения свитой токопроводящей жилы и момент кручения этих жил в кабель невозможно. Всегда будет существовать неуравновешенность, т.е. стремление к кручению в сторону раскрутки бронированных групп, так как этот момент значительно превосходит момент от скрутки проволочной брони.

Кроме того, такая конструкция кабеля, т.е. конструкция двойной свивки, применима к кабелям диаметром более 10,0 мм.

Для кабелей малого диаметра практически используются кабели спиральной (одинарной) конструкции, для которых существует другой метод уменьшения стремления к кручению и раскручиваемости.

Известен грузонесущий кабель, содержащий скрученные изолированные токопроводящие жилы, оболочку и одноповивную проволочную броню, отличающийся тем, что с целью увеличения надежности кабеля в работе путем уменьшения его раскручиваемости при воздействии внутренних крутящих моментов на поверхности оболочки выполнен, по крайней мере, один выступ (Авторское свидетельство СССР №1136219, кл. Н 01 В 7/18).

Недостатком кабеля является сложность выполнения выступа с винтовым шагом, ненадежность предохранения одного, двух выступов от кручения всего кабеля. При больших нагрузках соседние с выступом проволоки перескочят его и нарушится в целом конструкция кабеля. Кабель выйдет из строя.

Известен 2-слойный спиральный канат - кабель и способ его изготовления, в котором с целью повышения устойчивости к кручению по меньшей мере одну из проволок наружного слоя переносят во внутренний слой, который обжимают по крайней мере до прежнего размера (Авторское свидетельство СССР №598989, 1977 г., кл D 07 В 1/06, D 07 В 3/00). Принят за прототип.

Основным отличием его от других кабелей является то, что внутренний и наружный повивы соединены между собой отдельными проволоками и это в некоторой степени приводит к повышению некрутимости кабеля. Однако соединение повивов в отдельных местах, точечно, не обеспечивает прочной связи этих повивов между собой в течение всего срока эксплуатации. Кроме того, на соединительные проволоки в период эксплуатации из-за малого их количества резко возрастает нагрузка, которая приводит к их разрыву, и, как следствие, к появлению кручения кабеля.

Операция внедрения проволоки из внешнего повива во внутренний приведет к нарушению свивки в слоях брони, а при приложении нагрузки - к смятию соседних проволок, произвольному восприятию нагрузки и возможному обрыву кабеля в целом. Кроме того, процесс внесения проволоки из внешнего слоя во внутренний носит сложный характер, требует длительной остановки канатной машины, высокой квалификации машиниста - канатчика и не всегда небезопасна. Все отмеченное приводит к потере производительности труда и снижению качества выпускаемой продукции.

Техническим результатом заявленного изобретения является:

- повышение устойчивости кабеля против кручения и раскручиваемости;

- создание герметичности по всему сечению кабеля.

Получение указанных результатов достигается тем, что в данном кабеле, состоящем из одной или более токопроводящих жил, изоляции, защитной оболочки (или без нее), 2-слойной брони из стальной оцинкованной проволоки, между слоями брони кабеля расположена деформированная, точно повторяющая рельеф металлической поверхности полимерная прослойка, соединяющая повивы между собой по всей площади их соприкосновения в единый стержень с помощью адгезионных усилий на границе между поверхностью полимерной прослойки и металлической поверхностью внутреннего и наружного повивов брони, причем толщина прослойки равна от 0,3 до 1,0 от диаметра проволоки наружного повива брони, а внутренний слой брони образован повивом из 8-15 проволок диаметром от 0,6 до 1,5 мм, наружный слой брони образован повивом из 14-24 проволок диаметром от 0,6 до 1,5 мм.

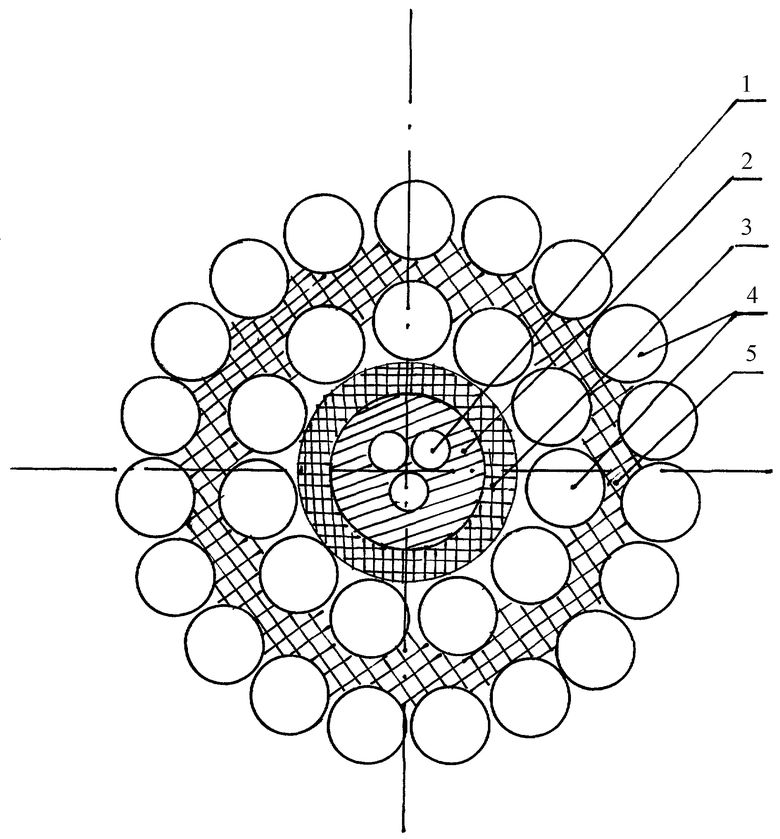

Сущность изобретения поясняется чертежом, где представлена конструкция кабеля для исследования нефтяных, газовых скважин и водных просторов, состоящая из пяти основных элементов:

- токопроводящей жилы 1;

- изоляции 2;

- защитной оболочки 3;

- 2-слойной брони 4;

- полимерной прослойки 5.

Особенности конструкции кабеля состоят в следующем.

На изоляционный слой 2 токопроводящей жилы 1 наложена защитная оболочка 3. Возможен вариант кабеля без защитной оболочки. Поверх токопроводящей жилы с наложенными на нее электроизоляционной и защитной оболочками укладывается первый слой брони 4 из 8-15 проволок диаметром от 0,6 до 1,5 мм.

Для повышения устойчивости против кручения и раскручиваемости изготовленный полуфабрикат под давлением с помощью шнек-пресса наложена деформированная полимерная прослойка 5 с целью заполнения всех пустот и винтовых дорожек скрученного первого слоя брони.

Нанесение полимерной прослойки в жидком состоянии позволяет повторить «рисунок» наружной поверхности первого слоя брони, получить высокие адгезионные свойства полимерной оболочки с металлической поверхностью брони.

Толщина полимерной прослойки равна от 0,3 до 1,0 от диаметра проволок наружного повива брони. Такая толщина обеспечивает необходимое количество полимера для заполнения всех пустот и винтовых дорожек, находящихся на внешней поверхности внутреннего повива брони и на внутренней поверхности наружного повива брони.

Затем на скрученный бронированный и покрытый полимерным материалом полуфабрикат накладывают под обжатием наружный слой брони, применяя при этом рихтовку в роликах в вертикальной и горизонтальной плоскостях. Обжатие в роликовом обжимном устройстве при этом обеспечивает заполнение полимерным материалом всех пустот и винтовых дорожек с внутренней поверхности наружного повива брони. Направление свивки внутреннего и наружного слоев брони должно быть противоположным. При этом должно использоваться от 14 до 24 штук проволок диаметром от 0,6 до 1,5 мм. Такое количество проволок по повивам позволяет получить максимальную величину коэффициента заполнения сечения кабеля металлом, равную 0,82 (для известных конструкций этот коэффициент равен 0,7-0,72), и дополнительно повысить разрывную прочность кабеля. Кроме того, применение одинаковых диаметров проволок по повивам упрощает процесс производства брони и кабеля в целом.

Использование полимерного материала для заполнения всех пустот внутри повивов позволяет поверхностно соединить (склеить) оба повива между собой по всей площади их соприкосновения, повторяя рельеф металлической поверхности, и получить единый агрегированный кабель, работающий как монолитный стержень, исключающий кручение и раскручиваемость кабеля по сравнению с кабелем, имеющим соединение внутреннего и наружного повивов в отдельных местах (точечно), как это выполнено в прототипе.

Наличие адгезии, а следовательно, адгезионных сил полимерной прослойки к металлической поверхности повивов брони проверялось путем извлечения (вытаскивания) внутреннего повива брони вместе с изолированной токопроводящей жилой из наружного повива на разрывной машине на участке длиной 50 см. Величина усилия равнялась 8000-8500 Н, в то время как этот показатель для прототипа составляет 500-600 Н, а для обычного кабеля, у которого нет связи между повивами, равен 50-60 Н.

Кроме того, заполнение всех пустот полимером позволяет получить герметичность кабеля по сечению, исключить прохождение газообразных и жидких составляющих через себя и, таким образом, повысить производительность труда, ликвидировать выбросы при добыче природных ископаемых.

Изобретение реализовано на опытном образце кабеля следующей конструкции:

Изготовление опытного образца кабеля проводилось следующим образом.

Свитая токопроводящая жила 1×7 подвергалась покрытию электроизоляционным материалом из полиэтилена низкого давления на агрегированном шнек-прессе, толщина покрытия равна 0,3 мм. Поверх электроизоляционного материала наносился защитный слой из полипропилена на том же шнек-прессе. Толщина покрытия равна 0,45 мм.

Затем на токопроводящую жилу с изоляционной и защитной оболочками укладывался внутренний повив брони из стальной оцинкованной проволоки диаметром 1,0 мм и левым направлением свивки.

Свивка проводилась на машине коррозионного типа К(18+24)315 с применением рихтовального устройства с обжатием в горизонтальной и вертикальной плоскостях по пять роликов в каждой плоскости.

Следующая операция заключалась в нанесении полимерной прослойки на изготовленный полуфабрикат, состоящий из изолированной, защитной и бронированной токопроводящей жилы.

В качестве материала использовался фторопласт, который обеспечивает высокую адгезию к металлической поверхности. Нанесение производилось на агрегированном шнек-прессе. Наружный повив брони укладывался на машине корзиночного типа К(18+24)315. При этом использовалась стальная оцинкованная проволока диаметром 1,0 мм в количестве 19 штук.

Повив имел правое направление свивки. Он обрабатывался на рихтовальном аппарате с наличием по 5 роликов в вертикальной и горизонтальной плоскостях и роликовом обжимном устройстве, что позволило производить обжатие кабеля и заполнение всех пустот, винтовых дорожек полимерным материалом с внутренней стороны наружного повива брони и создать плотный контакт, сцепление полимерной прослойки с металлической поверхностью брони.

Использование 11 штук проволок во внутреннем повиве и 19 штук во внешнем повиве брони диаметром 1,0 мм соответствует указанным в формуле соотношениям. Применение толщины полимерной прослойки, равной 0,4 мм, также подтверждает заявленную в формуле величину. Кабель прошел испытания на крутимость в свободно подвешенном состоянии.

На длине 10 метров свободно подвешенный конец опытного кабеля имел кручение 0,5 оборота, в то время как обычный кабель без промежуточной полимерной прослойки - 5 оборотов, кабель-прототип - 3 оборота.

Опытный образец кабеля прошел промышленные испытания и получил положительную оценку рыбопромысловых потребителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕОФИЗИЧЕСКИЙ КАБЕЛЬ ДЛЯ ИССЛЕДОВАНИЯ НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2003 |

|

RU2248594C1 |

| КАНАТ-КАБЕЛЬ С ОБЛЕГЧЕННЫМ ПЛАСТМАССОВЫМ СЕРДЕЧНИКОМ ДЛЯ ПОДЪЕМА ГРУЗОВ И ТРАНСПОРТИРОВКИ ХИМИЧЕСКИХ РЕАГЕНТОВ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2007 |

|

RU2372431C2 |

| ГЕОФИЗИЧЕСКИЙ БРОНИРОВАННЫЙ КАБЕЛЬ ДЛЯ ИССЛЕДОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2344505C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ НА ЭЛЕКТРИЧЕСКУЮ ЖИЛУ В ПОЛИМЕРНОЙ ОБОЛОЧКЕ, СТАЛЬНУЮ ПРОВОЛОКУ И ПЕРЕРАБОТКИ ОТРЕЗКОВ СТАЛЬНОЙ ПРОВОЛОКИ В АРМАТУРНЫЕ ЭЛЕМЕНТЫ | 2012 |

|

RU2507279C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КАБЕЛЬНОЙ ПРОДУКЦИИ | 2004 |

|

RU2288960C2 |

| СИЛОВОЙ ГЕРМЕТИЗИРОВАННЫЙ КАБЕЛЬ (ВАРИАНТЫ) | 2021 |

|

RU2759825C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ НА ТОКОПРОВОДЯЩУЮ ЖИЛУ, СТАЛЬНУЮ ПРОВОЛОКУ И РЕЗКИ ЕЕ НА АРМАТУРНЫЕ ЭЛЕМЕНТЫ | 2010 |

|

RU2453940C2 |

| Способ изготовления электрического кабеля и кабель, изготавливаемый данным способом | 2022 |

|

RU2797030C1 |

| ГРУЗОНЕСУЩИЙ ГЕОФИЗИЧЕСКИЙ КАБЕЛЬ С АРМИРОВАННОЙ ПОЛИМЕРНОЙ ОБОЛОЧКОЙ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2003 |

|

RU2269834C2 |

| МАШИНА ДЛЯ РАЗДЕЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ НА СТАЛЬНУЮ ПРОВОЛОКУ И ТОКОПРОВОДЯЩУЮ ЖИЛУ | 2006 |

|

RU2309475C1 |

Изобретение относится к метизной и кабельной промышленности, а именно к производству витых проволочных изделий, канатов, кабелей, и может использоваться для разработки нефтяных, газовых месторождений, определения запасов рыбы. Геофизический бронированный кабель состоит из одной или более токопроводящих жил, изоляции, защитной оболочки, 2-слойной брони из стальной оцинкованной проволоки. Между слоями брони расположена деформированная, точно повторяющая рельеф металлической поверхности полимерная прослойка, соединяющая повивы между собой по всей площади их соприкосновения в единый стержень с помощью адгезионных усилий на границе между поверхностью полимерной прослойки и металлической поверхностью внутреннего и наружного повивов брони. Толщина прослойки равна от 0,3 до 1,0 от диаметра проволоки наружного повива брони. Внутренний слой брони образован повивом из 8÷15 проволок диаметром от 0,6 до 1,5 мм, а наружный слой брони - из 14÷24 проволок диаметром от 0,6 до 1,5 мм. Технический результат - повышение устойчивости кабеля против кручения и раскручиваемости в процессе эксплуатации и повышение герметичности, что приводит к увеличению эффективности проведения работ по исследованию нефтяных и газовых скважин и водных просторов. 1 ил.

Геофизический бронированный кабель для исследования газовых, нефтяных скважин, водных просторов, состоящий из одной или более токопроводящих жил, изоляции, защитной оболочки (или без нее), двухслойной брони из стальной оцинкованной проволоки, отличающийся тем, что, с целью повышения устойчивости против кручения и раскручиваемости, создания герметичности по сечению кабеля, между слоями брони кабеля расположена деформированная, точно повторяющая рельеф металлической поверхности полимерная прослойка, соединяющая повивы между собой по всей площади их соприкосновения в единый стержень с помощью адгезионных усилий на границе между поверхностью полимерной прослойки и металлической поверхностью внутреннего и наружного повивов брони, причем толщина прослойки равна от 0,3 до 1,0 от диаметра проволоки наружного повива брони, а внутренний слой брони образован повивом из 8-15 проволок диаметром от 0,6 до 1,5 мм, наружный слой брони образован повивом из 14-24 проволок диаметром от 0,6 до 1,5 мм.

| Грузонесущий кабель | 1979 |

|

SU989588A2 |

| ГЕОФИЗИЧЕСКИЙ КАБЕЛЬ ДЛЯ ИССЛЕДОВАНИЯ НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН И СПОСОБ ИССЛЕДОВАНИЯ ЭТИХ СКВАЖИН | 1997 |

|

RU2105326C1 |

| ГЕОФИЗИЧЕСКИЙ КАБЕЛЬ ДЛЯ ИССЛЕДОВАНИЯ НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1996 |

|

RU2087929C1 |

| US 4534162 А, 13.08.1985. | |||

Авторы

Даты

2006-10-20—Публикация

2004-06-21—Подача