Изобретение относится к нефтегазовой промышленности, а именно к расклинивающим элементам для повышения эффективности отдачи скважин при использовании технологии гидроразрыва пластов.

На сегодняшний день наиболее часто используется технология производства керамических расклинивателей - проппантов, которая предусматривает несколько энергоемких этапов от дробления сырья до гранулирования и обжига гранул. В связи с чем актуальна разработка способа производства расклинивателей из недорогого доступного сырья с минимальным количеством стадий обработки и высокими эксплуатационными характеристиками.

Известно техническое решение, описанное в патенте RU2383578, раскрывающее способ производства проппанта с плотностью 1,5-4 г/см3, и твердостью (по шкале Мооса) не менее 4, с использованием, по меньшей мере, двух различных шлаков промышленных производств, с добавлением измельченного боксита или глинозема. Способ включает измельчение шлаков, смешивание с вышеуказанными добавками, гранулирование и обжиг при температуре от 1300-1600°С.

Недостатком данного способа производства является его многостадийность и как следствие насыщенность большим количеством различного металлоемкого оборудования (сушильные барабаны, шаровые мельницы, грануляторы, вращающиеся печи и т.д.), требующего больших затрат на его содержание и обслуживание.

Кроме того, следует отметить, что все стадии технологического процесса, включающие перечисленное выше оборудование, являются весьма энергозатратными, в части удельных затрат электроэнергии, природного газа.

Еще одним из минусов данного способа является его экологичность, с точки зрения его влияния на окружающую среду. Здесь стоит отметить большое количество сжигаемого природного газа, который используется в сушильных барабанах и вращающихся печах, а также большое количество образования пыли и наличие потенциальных источников выбросов в следствии того, что практически на всех стадиях технологического процесса присутствует механическое воздействие на материал (смешение, сушка, грануляция, обжиг, рассев и т.д.).

Известен также способ получения проппантов («Получение расклинивающего материала (проппанта) для нефтедобывающей промышленности из металлургических шлаков» / Г.А. Адилов, А.Д. Поволоцкий, С.В. Зырянов, В.Е. Рощин // Вестник ЮУрГУ, Металлургия, 2018), описывающий измельчение шихты (45% масс, доменного шлака, 45% кварцита, 10% магнезита), сушку шихты, с последующим расплавлением и грануляцией на лабораторной центрифуге с дальнейшим разделением на фракции перед термообработкой. Однако данный способ позволяет получить пропанты с неудовлетворительной кислотоустойчивостью.

Наиболее близким аналогом к заявленному способу производства проппантов можно считать способ, предложенный в документе WO 2008/018966, 2008.02.14, предлагающий создание частиц проппанта путем формирования шаблонных сфер со сферичностью по Крумбейну по меньшей мере около 0,3 и округлостью по меньшей мере около 0,1 из материала, способного выдерживать спекание, и созданием оболочки вокруг всей внешней поверхности каждой шаблонной сферы, включающую керамический материал и по меньшей мере один армирующий материал, который является волокном, усом, наполнителем или любой их комбинацией, а затем спекают указанную оболочку с образованием непрерывной спеченной оболочки, причем сформированный проппант имеет диаметр от 90 до 10000 мкм, сферичность по Крумбейну по меньшей мере около 0,5 и округлость по меньшей мере около 0,4.

Таким образом, основной задачей заявляемого способа является получение частиц расклинивающего агента для нефтяных скважин из легкодоступного сырья, в частности, металлургического шлака, с минимизацией количества стадий обработки сырья и высокими эксплуатационными характеристиками.

Описание осуществления изобретения.

Измельченный и просеянный на вибрационных ситах на заданные фракции -16 меш/+30 меш (для фракции 16/30) и 20/40 и 12/18 и 30/50, шлак подается через боковой люк в многогранный горизонтальный галтовочный барабан периодического действия с заполнением его объема на 40-60%, после чего барабан приводится во вращение при помощи мотор-редуктора. Процесс галтовки проводится до достижения частицами шлака параметров сферичности/округлости до показателей не менее 0,6/0,6 согласно диаграмме Крумбьена-Шлосса для визуального определения сферичности и округлости. Это контролируется его периодической остановкой с отбором промежуточных проб, с целью определения и подбора необходимого времени нахождения частиц никелевого шлака в галтовочном барабане. В работе по получению расклинивающего агента из шлаков использовался галтовочный барабан с внутренней износостойкой футеровкой (хардокс, высокохромистые сплавы, марганцовистые сплавы и т.д.) Cronver с габаритными размерами 6500×2200×2500, вес 4000 кг (без учета футеровки), разовая загрузка до 5 тонн, вибросито компании Vibrowest.

По достижени частицами шлака требуемых сферичности и округлости происходит их выгрузка из галтовочного барабана и подача на вибрационные сита для отделения пыли, образовавшейся в процессе галтовки частиц. Отделенный от отходов галтовки шлак подается дозированно при помощи секторного затвора с регулируемым количеством оборотов непосредственно в трубу пневмотранспорта, проходящую в печь, параллельно газовой горелке. В трубу пневмотранспорта подается воздух с давлением до 3-х атм., выдувая галтованные частицы шлака в зону факела горелки вращающейся печи (диаметром от 2,0 до 3,6 метров и длиной от 40 до 80 метров). Время нахождения частиц в зоне взаимодействия с факелом составляет 3-4 секунды при температуре 1180-1500°С в эпицентре пиковых температур факела, после чего частицы шлака падают во вращающуюся печь. Максимальная температура частиц в зоне плавления печи должна быть приближена к данному диапазону, но не должна достигать его (ниже на 50-100°С), чтобы частицы приобрели пластичность, которая позволит добиться требуемой сферичности/округлости за счет вращения в печи, но не достигли состояния расплава. Время нахождения частиц во вращающейся печи регулируется скоростью вращения печи и варьируется в диапазоне 20-40 минут, в зависимости от длины применяемой печи, а также качества галтовки.

За период нахождения частиц шлака в печи происходит «окатывание» поверхности частиц никелевого шлака, за счет чего исчезают неровности, угловатости и частицы упрочняются, приобретают сферичность/округлость, близкую к показателям 0,7-0,9/0,7-0,9 согласно диаграмме Крумбьена-Шлосса для визуального определения сферичности и округлости. Из зоны выгрузки вращающейся печи галтованные частицы поступают в воздушный слоевой холодильник, где происходит их охлаждение с 150-350 градусов до температуры менее 90°С с использованием слоевых холодильников типа СМ 1250 (2281). Возможно применение любых видов холодильников, способных произвести охлаждение частиц с 150-350 до 90°С.

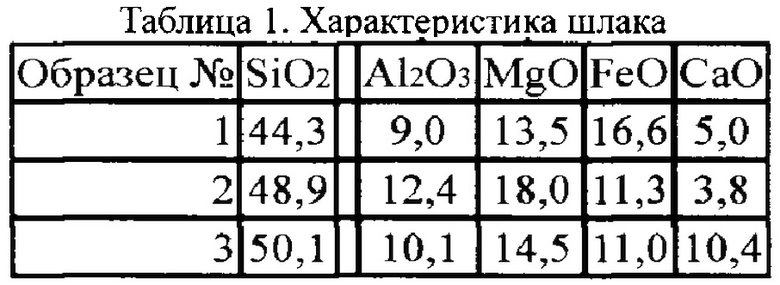

По указанной технологии обрабатывались шлаки, полученные от рудно-термических плавок окисленных никелевых руд на ферроникель, а также черные шлаки Карабашского медеплавильного завода (по минералогическому составу шлак представляет собой пижонит 20-40% об., оливин 20-40% об. (представлен как форстеритом, так и фаялитом, а также хромитом, стеклом)). Шлаки, характеризуемые содержанием (в масс. %) SiO2 - 40,2-56,0; Al2O3 - 8,0-16,0; MgO - 12,9-21,0; FeO - 10,0-24,0; CaO - 2,9-21,0 пригодны для получения расклинивающего агента указанным способом без внесения дополнительных спекающих добавок. Предложенные технологические операции галтовки и окатывания улучшают гранулометрический состав шлака, сферичность и округлость гранул, что влияет на плотность упаковки расклинивающих агентов в трещине, как следствие, на ее фильтрационное сопротивление и проводимость. Повторная термическая обработка гранул шлака во вращающейся печи улучшает характеристики шлака (твердость, пластичность, упругость, сопротивление окислению, устойчивость к разрушению и предотвращение старения) за счет микроструктурных и эвтектических преобразований, протекающих под воздействием высокой температуры. Дополнительная термообработка при определенной температуре улучшает соотношение в шлаке оксида алюминия к оксиду кремния, что приводит к улучшению прочностных характеристик.

В совокупности, поставленная задача достигается путем реализации предложенного способа получения расклинивающего агента, включающего оплавление частиц шлака во вращающейся печи, причем используют шлаки, характеризуемые содержанием (в масс. %) SiO2 - 40,2-56,0; Al2O3 - 8-16; MgO - 12,9-21; FeO - 10-24; CaO - 2,9-21, над которыми последовательно проводят операции:

галтование измельченных и просеянных частиц шлака, до достижения параметров сферичности/округлости не менее 0,6/0,6 по Крумбьену-Шлоссу;

оплавление галтованных и очищенных от пыли частиц во вращающейся печи при температуре 1180-1500°С, путем вдувания галтованных частиц шлака в зону факела, обеспечивая нахождение в данной зоне длительностью 3-4 с, с последующим падением во вращающуюся печь с температурой ниже на 50-100°С чем в зоне факела, временем обжига 20-40 минут, с получением частиц с параметрами сферичности/округлости 0,7-0,9/0,7-0,9 по Крумбьену-Шлоссу;

охлаждение оплавленных частиц в слоевом холодильнике с 150-350°С до температуры менее 90°С.

Примеры осуществления изобретения

Были проведены испытания получения расклинивающего агента из частиц двух образцов никелевого шлака и одного образца карабашского шлака (характеристики состава приведены в таблице 1); размер частиц 12/18 на печи длиной 40 метров с производительностью по подаче 15 тонн/час, 20 тонн/час и 30 тонн/час. Частицы шлака с размером частиц 12/18 были загружены в галтовочные барабаны. Время одного цикла нахождения в галтовочном барабане составило 43 минуты. В течение одного цикла барабаны трижды останавливались для оценки сферичности/округлости, приобретенной частицами в процессе галтовки. По прошествии 43 минут и фиксации положительной величины сферичности/округлости, которая оценивалась визуально, галтованные частицы прошли просевку на виброситах Vibrowest, где галтованные частицы прошли очистку от пыли, которая образовалась в процессе галтовки. После этого галтованные частицы шлака были загружены в бункер-питатель вращающейся печи. Из данного бункера-питателя при помощи шлюзового питателя галтованные частицы непосредственно подаются в пневмотранспорт, представляющий собой трубу диаметром 57 мм, в которую подается сжатый воздух от компрессора с давлением до 3.0 атмосфер. В каждом из трех экспериментов производительность вращающейся печи 15 тонн/час, 20 тонн/час и 30 тонн/ час выставлялась путем установления частоты вращения ячейкового колеса питателя, исходя из того, что загрузка полной ячейки составляет 3 кг, а полный вес загрузки колеса 18 кг. Таким образом, для производительности в 30 тонн колесо должно делать один оборот 2,17 секунд. Аналогичным образом происходила задача производительности печи в 15 тонн/час и 20 тонн/час. Время нахождения частиц в зоне факела составило 4 секунды для 15 тонн/час и 20 тонн/час и 3 секунды при 30 тонн/час. В печи длиной 40 метров время нахождения частиц составило 25 мин при 15 тонн/час, 24 мин при 20 тонн/час и 21 мин при 30 тонн/час. Время нахождения частиц в печи определялось путем подачи в печь 1/2 кирпича и временем его выхода из печи. Скорость вращения печи составляла 2,3 оборота в минуту, расход газа соответствовал 1700 м3/час. В печи частицы приобретали пластичность и накатывались о корпус печи и соседние частицы, при этом улучшались показатели сферичности/округлости, а также прочности частиц.

Далее частицы с температурой 150-350 градусов поступают в слоевые холодильники, где они охлаждаются до температуры менее 90 градусов. Это происходит за счет того, что внутри корпуса слоевого холодильника находится наклонная металлическая сетка, по которой движутся частицы, а снизу сетки продувается воздух.

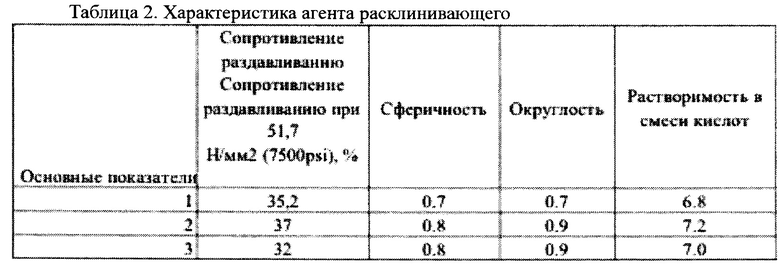

Полученные по представленному способу расклинивающие агенты имеют следующие показатели (таблица 2):

Вышеописанный расклинивающий агент предназначен для использования на глубине скважины до 3500 метров и давлении до 40 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2615563C9 |

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2694363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ СТЕКЛЯННЫХ СФЕР | 2007 |

|

RU2336293C1 |

| КОМПОЗИЦИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СВЕРХЛЕГКОГО КЕРАМИЧЕСКОГО РАСКЛИНИВАЮЩЕГО НАПОЛНИТЕЛЯ | 2010 |

|

RU2540695C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476476C2 |

| Кремнеземистый проппант | 2022 |

|

RU2794100C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2696691C1 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2588634C9 |

| Легкий керамический расклинивающий агент и способ его изготовления | 2016 |

|

RU2636089C9 |

Изобретение относится к нефтегазовой промышленности, а именно к получению частиц расклинивающего агента для нефтяных скважин. Технический результат - получение частиц расклинивающего агента для нефтяных скважин из легкодоступного сырья с минимизацией количества стадий обработки сырья и высокими эксплуатационными характеристиками, повышающими эффективность отдачи скважин при использовании технологии гидроразрыва пластов. В способе получения расклинивающего агента используют шлаки, характеризуемые содержанием, мас. %: SiO2 40,2-56,0; Al2O3 8-16; MgO 12,9-21; FeO 10-24; CaO 2,9-21. Сначала осуществляют галтование измельченных и просеянных частиц шлака до достижения параметров сферичности/округлости не менее 0,6/0,6 по Крумбьену-Шлоссу. Затем осуществляют оплавление галтованных и очищенных от пыли частиц шлака во вращающейся печи при температуре 1180-1500°С путем вдувания галтованных частиц шлака в зону факела, обеспечивая нахождение в данной зоне длительностью 3-4 с, с последующим падением во вращающуюся печь с температурой ниже на 50-100°С, чем в зоне факела, временем обжига 20-40 мин с получением частиц с параметрами сферичности/округлости 0,7-0,9/0,7-0,9 по Крумбьену-Шлоссу. Затем осуществляют охлаждение оплавленных частиц в слоевом холодильнике с 150-350°С до температуры менее 90°С. 2 н.п. ф-лы, 2 табл.

1. Способ получения расклинивающего агента, включающий оплавление частиц шлака во вращающейся печи, отличающийся тем, что используют шлаки, характеризуемые содержанием, мас. %: SiO2 40,2-56,0; Al2O3 8-16; MgO 12,9-21; FeO 10-24; CaO 2,9-21;

осуществляют галтование измельченных и просеянных частиц шлака до достижения параметров сферичности/округлости не менее 0,6/0,6 по Крумбьену-Шлоссу;

оплавление галтованных и очищенных от пыли частиц шлака во вращающейся печи при температуре 1180-1500°С путем вдувания галтованных частиц шлака в зону факела, обеспечивая нахождение в данной зоне длительностью 3-4 с, с последующим падением во вращающуюся печь с температурой ниже на 50-100°С, чем в зоне факела, временем обжига 20-40 мин с получением частиц с параметрами сферичности/округлости 0,7-0,9/0,7-0,9 по Крумбьену-Шлоссу;

охлаждение оплавленных частиц в слоевом холодильнике с 150-350°С до температуры менее 90°С.

2. Расклинивающий агент, представляющий собой последовательно измельченные, просеянные на вибрационных ситах и галтованные частицы шлака, характеризуемого содержанием, мас.%: SiO2 40,2-56,0; Al2O3 8-16; MgO 12,9-21; FeO 10-24; CaO 2,9-21, с параметрами сферичности/округлости 0,7-0,9/0,7-0,9 по Крумбьену-Шлоссу, оплавленные в зоне факела вращающейся печи в течении 3-4 с при 1180-1500°С с последующим падением частиц во вращающуюся печь с температурой ниже на 50-100°С, оплавленные в течение 20-40 мин и охлажденные с 150-350°С до менее 90°С.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПРОППАНТОВ (ВАРИАНТЫ) | 2007 |

|

RU2381202C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА ИЗ СТЕКЛЯННЫХ СФЕР | 2007 |

|

RU2336293C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2025-03-11—Публикация

2024-02-20—Подача