Изобретение относится к производству проппанта - расклинивающих гранул, применяемых при добыче нефти и газа методом гидравлического разрыва пласта (ГРП).

Гидравлический разрыв пласта - способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин. Сущность метода ГРП заключается в закачивании жидкости в нефте- и газоносные пласты, в результате чего в пласте образуются трещины. Для сохранения трещин в разомкнутом состоянии в них закачивают смесь жидкости и проппанта. Заполняя трещины гидроразрыва, проппант создает прочный расклинивающий каркас с высокой проницаемостью для нефти и газа. Проппант отличаются способностью выдерживать высокие пластовые давления и противостоять агрессивной среде при высоких температурах.

В мировой практике применения метода гидроразрыва пласта в качестве проппанта используют как фракционированный кварцевый песок, так и керамический проппант. Кроме того, используют проппант с полимерным покрытием. Керамический проппант может быть алюмосиликатными, либо магнийсиликатными. В исключительных случаях, крайне редко применяют керамический проппант из чистых оксидов.

Проппант, который способен выдерживать давления 10000 psi (68,9 МПа) и более называется высокопрочным. Как правило, высокопрочный проппант - это спеченные высокоглиноземистые алюмосиликатные керамические гранулы. Для скважин, где давления сжатия находятся в пределах 5000-10000 psi (34,5-68,9 МПа), используют проппант средней прочности, который характеризуется большим содержанием кремнезема и меньшей плотностью, обычно, это магнийсиликатный проппант. При более низких сжимающих пластовых давлениях в качестве проппанта применяют фракционированный песок.

Спеченный проппант в соответствии с патентом (U.S. Pat. 4,879,181. 07.11.1989.) получают из смеси каолина и боксита при весовом соотношении глинозема к кремнезему в смеси от 9:1 до 1:1. Проппант отличается высокой сферичностью и округлостью. Недостатком этого изобретения является использование для производства проппанта дефицитного алюмосиликатного сырья.

Авторы патента (Патент RU 2392295. 20.06.2010.) предлагают получать проппант из алюмосиликатного сырья - смеси боксита или каолина или глины и белитового шлама -отхода глиноземного производства, содержащей 0,5-30,0 масс. % белитового шлама.

Использование техногенных отходов, таких как белитовый шлам, позволяет снизить температуру обжига проппанта и его плотность, при этом, не снижая прочность проппанта. Однако, применение в качестве одного из компонентов сырья белитового шлама эффективно для маложелезистых алюмосиликатных материалов.

Известен проппант (Патент RU 2615563. 19.02.2016), содержащий, масс. %: магнийсодержащий материал (оливины, или дуниты, или серпентиниты) - 45-70, кварцевый песок - 30-55 и глину - 0-10. Для получения кристаллической структуры обожженных гранул с содержанием энстатита от 50,0 до 80,0 масс. %, магнезиоферрита от 4,0 до 8,0 масс. % и магнетита от 0,5 до 2,0 масс. %, авторы патента предлагают проводить дополнительный предварительный обжиг исходной шихты в восстановительной атмосфере, что усложняет технологию получения проппанта.

Наиболее близким по совокупности признаков к данному изобретению (прототипом) является проппант, описанный в патенте (Патент RU 2482155. 20.05.2015), который получен из смеси алюмосиликатного сырья и порообразователя, такого как, мел технический, или тальк, или доломит, или карбонаты, и/или гидрокарбонаты щелочных и/или щелочноземельных металлов, сульфаты и/или нитраты щелочных и/или щелочноземельных металлов, или нефтяной кокс, или пековый кокс, или горючие сланцы, или графит, или различные виды каменных углей, или древесный уголь, или зола от сжигания углей. В качестве алюмосиликатного сырья используют бокситы и/или каолины, и/или глины, и/или кианиты, и/или андалузиты, и/или силлиманиты. Недостатком предложенного проппанта является ограниченность выбора исходного сырья алюмосиликатами, которые обеспечивают высокую прочность обожженных гранул, но отличаются высокой стоимостью.

Шихта для получения проппанта и проппант, описанные в данном изобретении, позволяют устранить недостатки прототипа и приведенных аналогов.

Задачей изобретения является вовлечение в производство проппанта различных видов исходных сырьевых материалов, в том числе техногенных отходов, и получение проппанта с кажущейся плотностью 2,2-3,0 г/см3. Решение данной задачи позволяет не только создать экономически эффективное производство проппанта, но и, в известной степени, улучшить экологию окружающей среды.

Поставленная задача решается тем, что проппант получают в виде гранул из шихты, включающей предварительно термообработанное минеральное сырье - по крайней мере, один компонент из: бокситы, каолины, кианиты, андалузиты, силлиманиты, серпентиниты, оливиниты, дуниты, кварцевые пески; спекающую добавку - один компонент из: белитовый шлам, мел технический, доломит, известь негашеная, известь гидратная и техногенные отходы - один компонент из: межсланцевая глина, термообработанная при 1000-1100°С, содержащая масс. %: SiO2 - 45-47, Al2O3 - 13-14, Fe2O3 - 5-6, CaO - 11-13, MgO - 2-3, Na2O+K2O - 3-4, п.п.п. - 9-20; отходы добычи бокситов: вскрышная порода, подошва рудного тела, содержащие масс. %: Al2O3 - 40,5-47,5; SiO2 - 38,0-46,5; Fe2O3 - 1,0-2,0; FeO - 0,1-0,5; TiO2 - 2,0-3,0, при соотношении компонентов шихты, масс. %: минеральное сырье - 50,0-99,0; спекающая добавка - 0,5-20,0; техногенные отходы - 0,5-49,5. Причем серпентиниты, оливиниты и дуниты применяются в смеси с кварцевым песком при его содержании в смеси 35-65 масс %. Проппант, полученный из заявленной шихты содержит, по крайней мере, одну из следующих товарных фракций, (меш-мкм): (10/14-2000/1400), (12/18-1700/1000), (12/20-1700/850), (16/20-1180/850), (16/30-1180/600), (20/40-850/425), (30/50-600/300), (40/70-425/212), (70/100-212/150) и (менее 100 - менее 150), при любом соотношении их масс. %. Проппант дополнительно содержит полимерное покрытие из фенолформальдегидных или эпоксидных смол.

Минеральное сырье для получения проппанта заявленное в изобретении - это алюмосиликатные и магнийсиликатные материалы, составляющие основу проппанта. В качестве алюмосиликатного сырья использовали как маложелезистые бокситы Северо-Онежского бокситового рудника Иксинского месторождения, содержащие (масс. %): Al2O3 - 67,0-75; SiO2 - 15,5-19,0; Fe2O3 - 1,0-2,9; TiO2 - 2,7-4,5; CaO + MgO - 0,5-1,0; Na2O+K2O - 0,9-1,1; так и железистые бокситы (глины огнеупорные) Иксинского месторождения, содержащие, масс. %: Al2O3 - 50,0-69,0; Fe2O3 - 5,5-25,0; SiO2 - 17,0-30,0; CaO - 0,1-3,0; MgO - 0,1-1,5; TiO2 - 0,1-4,5; Na2O+K2O - 0,1-3,0. При получении проппанта применяли каолин месторождения, принадлежащего АО «Боровичский комбинат огнеупоров», - каолин Боровичско-Любытинской группы месторождений, содержащий (масс. %): Al2O3 - 30,0-45,5; Fe2O3 - 0,5-2,2; SiO2 - 45,0-66,0; TiO2 - 0,2-1,5; CaO - 0,10-0,50; MgO - 0,10-0,50; K2O - 0,1-0,9; Na2O - 0,1-0,8. В качестве магнийсодержащего сырья применяли оливинит, серпентинит и дунит, содержащие более 35,0 масс. %. MgO. Из многочисленных возможностей выбора кварцевого песка для получения проппанта из экономических соображений использованы кварцевые пески месторождения Неболчи (ЗАО «Неболчинское карьероуправление»), расположенного близко к производству проппанта на АО «Боровичский комбинат огнеупоров». Данные пески содержат, масс. %: SiO2 - 96,0 - 99,6; Al2O3 - 0,1-0,5; Fe2O3 - 0,05-0,5; TiO2 - 0,02-0,5; СаО - 0,1-0,7; K2O - 0,01-0,04; Na2O - 0,1-0,2; п.п.п. - 0,45-0,75.

По мере совершенствования способа гидроразрыва и усложнения условий добычи углеводородов потребление проппанта постоянно увеличивается. При этом запасы минерального сырья - источника получения проппанта - постоянно уменьшаются. Одним из способов решения возникшей сырьевой проблемы является уменьшение потребления дефицитных источников минерального сырья за счет использования в производстве проппанта техногенных отходов.

Межсланцевая глина - отход, образующийся при добыче горючих сланцев. Это высокопластичное глинистое сырье, содержащее, масс. %: SiO2 - 45-47, Al2O3 - 13-14, Fe2O3 - 5-6, CaO - 11-13, MgO - 2-3, Na2O+K2O - 3-4, п.п.п. - 9-20. Высокая пластичность межсланцевой глины, добавляемой в шихту при получении проппанта, позволяет проводить грануляцию термообработанной молотой шихты, используя в качестве связующего воду, т.е. без дополнительных пластификаторов и клеящих компонентов. Снижение температуры спекания шихты благодаря межсланцевой глине и спекающим добавкам, способствует низкотемпературной кристаллизации муллита в форме изометрических зерен и короткопризматических кристаллов, которые, по всей вероятности, оказывают более сильное упрочняющее воздействие, чем игольчатые и удлиненно-призматические кристаллы вторичного муллита, формирующиеся при высокотемпературном (1200°С и выше) обжиге. Такая необычная для муллита кристаллизация обусловлена внедрением в твердый раствор оксида железа.

При обжиге гранул, содержащих магнийсиликатное сырье (серпентиниты, оливиниты, дуниты), в окислительной атмосфере происходят известные твердофазовые взаимодействия с образованием форстерита и энстатитов, при этом FeO переходит в твердый раствор MgO⋅Fe2O3 до заключительной стадии обжига, при которой происходит взаимодействие форстерита, оксида железа и оксида кремния с образованием кристаллической решетки энстатита с внедренным в нее магнезиоферритом. Встраивание в кристаллическую решетку активного FeO в виде твердого раствора MgO⋅FeO позволяет получить более прочную структуру спеченного проппанта.

Отходы добычи бокситов - один из компонентов шихты для получения проппанта - это каолиновые глины вскрышной породы и каолиновые глины подошвы рудного тела, т.е. нижний слой месторождения бокситов. Верхние и нижние слои отличаются более низким содержанием глинозема и, соответственно, более высоким содержанием оксида кремния. Одним из перспективных источников техногенных отходов являются отходы добычи бокситов Среднетиманского бокситорудного района.

Пробы каолиновых глин вскрышной породы и подошвы маложелезистых бокситов рудного тела Вежаю-Ворыквинского месторождения Среднего Тимана, запасы которых оцениваются в десятки миллионов тонн, близки по составу и содержат основные оксиды в количестве, масс. %: Al2O3 - 40,5-47,5; SiO2 - 38,0-46,5; Fe2O3 - 1,0-2,0; FeO - 0,1-0,5; TiO2 - 2,0-3,0.

Одной из спекающих добавок при получении проппанта в соответствии с данным изобретением является белитовый шлам - отходы переработки нефелиновых пород. Количество белитового шлама велико и постоянно накапливается. В России имеется два основных месторождения нефелиновых пород: Кия-Шалтырское месторождение - сырье для производства глинозема на ОАО РУСАЛ «Ачинский глиноземный комбинат» и Хибинское месторождение - сырье для производства глинозема на ОАО «Пикалевский глинозем».

Шламовые поля, являющиеся хранилищами белитового шлама, занимают огромные территории и ухудшают санитарно-гигиенические условия окружающей местности. Поэтому использование белитового шлама позволит не только улучшить характеристики проппанта, но и решить экологические проблемы в районах производства глинозема.

Использование белитового шлама позволяет снизить температуру спекания гранул в зависимости от содержания белитового шлама в смеси с алюмосиликатными компонентами, т.к. при обжиге образуются легкоплавкие жидкие фазы, такие как однокальциевый алюминат - CaO⋅Al2O3, двухкальциевый сидикат - 2CaO⋅SiO2, двухкальциевый феррит - 2CaO⋅Fe2O3. Образование жидкой фазы увеличивает скорость диффузионного массообмена, что ускоряет процессы твердофазовых физико-химических превращений. Увеличение скорости спекания гранул за счет образования жидкой фазы компонентов белитового шлама приводит не только к снижению температуры спекания проппанта, но и к снижению кажущейся плотности спеченных гранул. Высокая скорость роста кристаллов, которой способствует образование жидкой фазы компонентов белитового шлама, снижает скорость удаления закрытых пор. При быстром росте кристаллов поры могут захватываться движущейся границей, и такие поры становятся закрытыми. Изолированные внутренние поры не только не уменьшают механическую прочность обожженного проппанта, но и препятствуют распространению образовавшихся при соответствующих условиях трещин в структуре проппанта.

Влияние добавок мела технического и доломита похоже, т.к. мел технический представлен карбонатом кальция - CaCO3, а доломит, в основном, состоит из карбонатов кальция и магния - CaMg(CO3)2. Мел технический и доломит являются не только спекающими добавками, образуя легкоплавкие алюминаты кальция и магния, но и способствуют образованию внутренних изолированных пор в спеченной структуре проппанта за счет образования CO2 при обжиге гранул.

Доступные спекающие добавки - известь негашеная и известь гидратная - также позволяют ускорять процесс спекания минерального сырья, при этом снижая температуру обжига проппанта. Кроме того, использование негашеной извести позволяет получать прочные сырые гранулы за счет связующего действия коллоидных частиц, образующихся при взаимодействии негашеной извести с водным раствором связующего.

Температура предварительной термообработки компонентов шихты зависит от их физико-химических свойств. Температура предварительной термообработки бокситов, каолинов, кианитов, андалузитов, силлиманитов, серпентинитов, оливинитов, дунитов, доломита, межсланцевой глины, отходов добычи бокситов: вскрышной породы, подошвы рудного тела выбрана в интервале 600-1450°C с целью обеспечения активации кристаллической решетки минерального сырья. Предварительная термообработка белитового шлама, мела технического, кварцевого песка при температурах 110-600°C достаточна для удаления влаги. Экспериментально установлено, что использование шихты, содержащей, масс. %: минеральное сырье - 50,0-99,0; спекающую добавку - 0,5-20,0 и техногенные отходы - 0,5-49,5 является оптимальным для получения проппанта. За пределами указанных диапазонов свойства получаемого проппанта не соответствуют действующим стандартам.

При производстве проппанта, независимо от способа его получения, образуется полидисперсная масса гранул. В соответствии с действующим в настоящее время стандартами (ГОСТ Р 51761-2013 и ГОСТ Р 54571-2011) проппант подразделяют на основные товарные фракции (меш-мкм): (10/14-2000/1400); (12/18-1700/1000); (12/20-1700/850); (16/20-1180/850); (16/30-1180/600); (20/40-850/425); (30/50-600/300) и (40/70-425/212). Наиболее востребованы фракции 16/20 меш, 16/30 меш и 20/40 меш. Керамический проппант с размерами гранул менее 212 мкм даже не рассматривается при стандартизации. В то же время, при современной технологии ГРП в условиях горизонтального бурения и многократного гидроразрыва пласта образуется огромное количество микротрещин (капилляров), для удержания которых в открытом виде необходим проппант с размерами гранул менее 212 мкм.

Авторами статьи /Симонов М.В., Рощектаев А.П. Модель притока к горизонтальной скважине с многостадийным гидроразрывом пласта для расчета дебита сланцевого газа и нефти. Научно-технический центр «Газпром нефти». Журнал - «PROнефть» №2(4) июнь 2017./ установлено, что кроме искусственных трещин многостадийного гидроразрыва, распространенных вдоль горизонтального ствола скважины, имеется матрица - область, затронутая ГРП, состоящая из природных трещин и образовавшихся открытых микротрещин различной проницаемости. На основе физической модели и метода математического моделирования рассчитано, что проводимость развитой сети микротрещин, больше проводимости матрицы вокруг ствола скважины. Поэтому поддержание микротрещин в открытом состоянии с использованием проппанта фракции менее 212 мкм позволит значительно увеличить нефтеотдачу. Проппант, который называли пылью, способен увеличить производительность скважин до 30%. Использование в качестве товарной фракции керамического проппанта с размерами гранул менее 212 мкм увеличивает эффективность производства проппанта.

Проппант получали в смесителе-грануляторе Eirich в соответствии с патентами: патент RU 2129987, 10.05.1999, патент RU 2140874, 10.11.1999. Ниже приведены примеры, которыми не исчерпываются возможности получения проппанта в соответствии с данным изобретением.

Пример 1. Шихта для получения проппанта в количестве 1000 г содержит 90,0 масс. % минерального сырья - предварительно термообработанный при 1200°C маложелезистый боксит, содержащий, масс. %: Al2O3 - 71,3; Fe2O3 - 1,7; SiO2 - 16,9; TiO2 - 4,2; CaO+MgO - 0,9; Na2O+K2O - 1,0; 5,0 масс. % спекающей добавки -предварительно термообработанный при 300°С белитовый шлам - отход переработки нефелинов Кия-Шалтырского месторождения, содержащий, мас. %: Al2O3 - 4,1; Fe2O3 -3,4; TiO2 - 0,6; SiO2 - 29,5; CaO -58,3; MgO - 1,7; Na2O+K2O - 2,5; п.п.п. - 3,7 и 5,0 масс. % техногенных отходов - предварительно термообработанная при 1000°С межсланцевая глина, Содержащая, масс. %: SiO2 - 45,5; Al2O3 - 14,0; Fe2O3 - 5,2; CaO - 12,3; MgO - 2,8; Na2O+K2O - 4,0, п.п.п - 16,2. Грануляцию предварительно термообработанной и измельченной шихты проводят в смесителе-грануляторе Eirich при добавлении увлажнителя (связующего) и, после образования гранул, дополнительном введении предварительно термообработанной и измельченной шихты. Высушенные и обожженные гранулы рассевают на товарные фракции, (меш-мкм): (10/14-2000/1410), (16/20-1180/850), (20/40-850/425), (40/70-425/212) и (менее 100 - менее 150) при соотношении их масс 1:3:3:1:1.

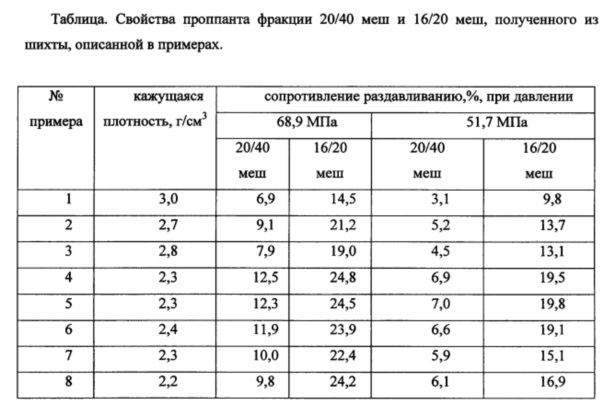

Свойства проппанта фракций 20/40 меш и 16/20 меш для всех примеров приведены в таблице.

Пример 2. Шихта для получения проппанта как в примере 1, отличающаяся тем, что содержит 75,0 масс. % минерального сырья - предварительно термообработанный при 1100°С низкосортный боксит (глина огнеупорная) Иксинского месторождения, содержащий, масс. %: Al2O3 - 68,1; Fe2O3 - 6,9; SiO2 -19,3; TiO2 - 4,0; CaO+MgO - 0,4; Na2O+K20 - 1,3; 2,0 масс. % спекающей добавки - извести гидратной и 17,0 масс. % техногенных отходов - предварительно термообработанная при 1100°С межсланцевая глина, содержащая, масс. %: SiO2 - 46,0; Al2O3 - 13,8; Fe2O3 - 5,1; CaO - 11,5; MgO - 2,9; Na2O+K2O - 3,7; п.п.п 17,0. Полученный проппант рассевают на товарные фракции, (меш-мкм): (16/20-1180/850), (16/30-1180/600), (20/40-850/425), (30/50-600/300), при соотношении их масс: 2:1,5:1:0,5.

Пример 3. Шихта для получения проппанта как в примере 1, отличающаяся тем, что содержит 70 масс. % минерального сырья - предварительно термообработанный при 1300°С андалузит, содержащий (масс. %): Al2O3 - 63,54; SiO2 - 35,32; CaO+MgO -0,09; K2O - 1,05; 10,0 масс. % спекающей добавки - высушенный при 300°С белитовый шлам и 20,0 масс. % техногенных отходов - вскрышная порода бокситов Вежаю-Ворыквинского месторождения Среднего Тимана с содержанием основных оксидов в количестве, масс. %: Al2O3 - 47,5; SiO2 - 42,6; Fe2O3 - 1,7; FeO - 0,5; TiO2 - 2,5.

Пример 4. Шихта для получения проппанта в количестве 1000 г содержит 95,0 масс. % минерального сырья - смесь 380 г предварительно термообработанного при 1050°С серпентинита с содержанием MgO 39,5 масс. % и 570 г (60,0 масс. % в смеси) предварительно термообработанного при 110°С кварцевого песка с содержанием, масс. %: SiO2 - 98,7; Al2O3 - 0,3; Fe2O3 - 0,2; TiO2 - 0,2; CaO - 0,3; K2O - 0,03; Na2O - 0,1; п.п.п. - 0,17; 4,5 масс. % спекающей добавки - предварительно термообработанный при 900°С доломит, содержащий 97,9 мас. % CaCO3+MgCO3, и 0,5 масс. % техногенных отходов - вскрышная порода бокситов Вежаю-Ворыквинского месторождения Среднего Тимана с содержанием основных оксидов в количестве, масс. %: Al2O3 - 45,3; SiO2 - 46,1; Fe2O3 - 1,9; FeO - 0,5; TiO2 - 2,8. Полученный проппант рассевают на товарные фракции, (меш-мкм): (16/20-1180/850), (20/40-850/425), (40/70-425/212), (70/100-212/150) и (менее 100 - менее 150) при соотношении их масс 1:3:2:1:0,5.

Пример 5. Шихта для получения проппанта в количестве 1000 г содержит 80,0 масс. % минерального сырья - смесь 520 г предварительно термообработанного при 1050°С оливинита с содержанием MgO 41,2 масс. % и 280 г (35,0 масс. % в смеси) предварительно термообработанного при 110°С кварцевого песка с содержанием, масс. %: SiO2 - 98,7; Al2O3 - 0,3; Fe2O3 - 0,2; TiO2 - 0,2; СаО - 0,3; K2O - 0,03; Na2O - 0,1; п.п.п. - 0,17; 2,5 масс. % спекающей добавки - предварительно термообработанная при 110°С известь негашеная, содержащая, масс. %: CaO+MgO - 76,0; активный MgO - 19,0; CO2 - 5,0 и 17,5 масс. % техногенных отходов - подошва рудного тела Вежаю-Ворыквинского месторождения Среднего Тимана с содержанием основных оксидов в количестве, масс. %: Al2O3 - 40,5; SiO2 - 45,1; Fe2O3 - 1,8; FeO - 0,3; TiO2 - 2,5.

Полученный проппант рассевают на товарные фракции, (меш-мкм): (12/18-1700/1000), (16/20-1180/850) и (20/40-850/425) при соотношении их масс 0,5:1:1.

Пример 6. Шихта для получения проппанта в количестве 1000 г содержит 85,0 масс. % минерального сырья - смесь 425 г предварительно термообработанного при 1000°С дунита с содержанием MgO 42,5 масс. % и 425 г (50,0 масс. % в смеси) предварительно термообработанного при 110°С кварцевого песка с содержанием, масс. %: SiO2 - 98,7; Al2O3 - 0,3; Fe2O3 - 0,2; TiO2 - 0,2; СаО - 0,3; K2O - 0,03; Na2O - 0,1; п.п.п. - 0,17; 2,0 масс. % спекающей добавки - предварительно термообработанной при 110°С извести гидратной (ГОСТ 9179-77), содержащей, масс. %: CaO+MgO - 65,3; CO2 - 3,5 и 13,0 масс. % техногенных отходов - предварительно термообработанная при 1000°С межсланцевая глина, содержащая, масс. %: SiO2 - 45,5; Al2O3 - 14,0; Fe2O3 - 5,2; СаО - 12,3; MgO - 2,8; Na2O+K2O - 4,0, п.п.п - 16,2. Полученный проппант рассевают на товарные фракции, (меш-мкм): (16/30-1180/600), (20/40-850/425) при соотношении их масс 1:1.

Пример 7. Проппант в виде гранул из шихты как в примере 2, отличающийся тем, что имеет полимерное покрытие из фенолформальдегидных смол.

Пример 8. Проппант в виде гранул из шихты как в примере 6, отличающийся тем, что имеет полимерное покрытие из эпоксидных смол.

Из результатов исследований свойств проппанта следует, что проппант полученный на основе каолина и магнийсиликатного сырья (примеры 4-6) имеет меньшую кажущуюся плотность и выдерживает давление 51,7 МПа, т.е. относится к проппанту средней прочности. Проппант полученный из бокситов может выдерживать большие давления (68,9 МПа), т.е. это высокопрочный проппант. Полимерное покрытие проппанта не увеличивает его кажущуюся плотность, но дает возможность использовать его при более высоких давлениях.

Предлагаемая шихта позволяет расширить сырьевую базу для производства проппанта, пригодного для добычи нефти и газа методом гидравлического разрыва пласта, за счет использования различных техногенных отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА, ПРОППАНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2023 |

|

RU2832656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| ПРОППАНТ | 2011 |

|

RU2482155C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| Способ получения проппанта | 2020 |

|

RU2737749C1 |

Изобретение относится к производству проппанта - расклинивающих гранул, применяемых при добыче нефти и газа методом гидравлического разрыва пласта. Технический результат - вовлечение в производство проппанта различных видов исходных сырьевых материалов, в том числе техногенных отходов, и получение проппанта с кажущейся плотностью 2,2-3,0 г/см3. Шихта для получения проппанта в виде гранул, включающая предварительно термообработанное минеральное сырье - по крайней мере один компонент из: бокситы, каолины, кианиты, андалузиты, силлиманиты; серпентиниты, оливиниты, дуниты, кварцевые пески; спекающую добавку - один компонент из: белитовый шлам, мел технический, доломит, известь негашеная, известь гидратная; и техногенные отходы, где техногенные отходы - один компонент из: межсланцевая глина, термообработанная при 1000-1100°С, содержащая масс. %: SiO2 - 45-47, Al2O3 - 13-14, Fe2O3 - 5-6, СаО - 11-13, MgO - 2-3, Na2O+K2O - 3-4, п.п.п. - 9-20; отходы добычи бокситов: вскрышная порода, подошва рудного тела, содержащие масс. %: Al2O3 - 40,5-47,5; SiO2 - 38,0-46,5; Fe2O3 - 1,0-2,0; FeO - 0,1-0,5; TiO2 - 2,0-3,0, при соотношении компонентов шихты, масс. %: минеральное сырье - 50,0-99,0; спекающая добавка - 0,5-20,0; техногенные отходы - 0,5-49,5. Проппант в виде гранул из указанной шихты, включающий фракции - по крайней мере одну из, (меш-мкм): (10/14-2000/1400), (12/18-1700/1000), (12/20-1700/850), (16/20-1180/850), (16/30-1180/600), (20/40-850/425), (30/50-600/300), (40/70-425/212), (70/100-212/150) и (менее 100 - менее 150), при любом соотношении их масс. Изобретение развито в независимых пунктах формулы. 2 н. и 2 з.п. ф-лы, 1 табл., 8 пр.

.

1. Шихта для получения проппанта в виде гранул, включающая предварительно термообработанное минеральное сырье - по крайней мере, один компонент из: бокситы, каолины, кианиты, андалузиты, силлиманиты; серпентиниты, оливиниты, дуниты, кварцевые пески; спекающую добавку - один компонент из: белитовый шлам, мел технический, доломит, известь негашеная, известь гидратная; и техногенные отходы, отличающаяся тем, что техногенные отходы - один компонент из: межсланцевая глина, термообработанная при 1000-1100°С, содержащая масс. %: SiO2 - 45-47, Al2O3 - 13-14, Fe2O3 - 5-6, СаО - 11-13, MgO - 2-3, Na2O+K2O - 3-4, п.п.п. - 9-20; отходы добычи бокситов: вскрышная порода, подошва рудного тела, содержащие масс. %: Al2O3 - 40,5-47,5; SiO2 - 38,0-46,5; Fe2O3 - 1,0-2,0; FeO - 0,1-0,5; TiO2 - 2,0-3,0, при соотношении компонентов шихты, масс. %: минеральное сырье - 50,0-99,0; спекающая добавка - 0,5-20,0; техногенные отходы - 0,5-49,5.

2. Шихта по п. 1, отличающаяся тем, что серпентиниты, оливиниты и дуниты применяются в смеси с кварцевым песком при его содержании в смеси 35-65 масс. %.

3. Проппант в виде гранул из шихты по п. 1 или 2, включающий фракции - по крайней мере, одну из, (меш-мкм): (10/14-2000/1400), (12/18-1700/1000), (12/20-1700/850), (16/20-1180/850), (16/30-1180/600), (20/40-850/425), (30/50-600/300), (40/70-425/212), (70/100-212/150) и (менее 100 - менее 150), при любом соотношении их масс.

4. Проппант по п. 3, отличающийся тем, что дополнительно содержит полимерное покрытие из фенолформальдегидных или эпоксидных смол.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА (ВАРИАНТЫ) И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА (ВАРИАНТЫ) | 2008 |

|

RU2507178C2 |

| ВЫСОКОПРОЧНЫЕ КЕРАМИЧЕСКИЕ ЭЛЕМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2421498C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

Авторы

Даты

2019-10-11—Публикация

2018-03-05—Подача