ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к нефтегазовой отрасли, в частности к многослойным полимерным армированным трубам и методам их диагностирования, которые могут быть использованы для сбора и транспортировки нефти, воды, газа, химических реагентов. Техническим результатом заявленного изобретения является конструкция трубопровода и метод ее диагностирования, которая повышает надежность эксплуатации, увеличивает срок эксплуатации и дает возможность диагностировать техническое состояние в процессе эксплуатации. Полимерная армированная труба содержит последовательно нанесенные на наружную поверхность полимерной трубы армированный слой и внешнюю полимерную оболочку, при этом армирующий слой выполнен из последовательно спирально намотанных многослойных ровингов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Наиболее близкими по конструкции являются полимерные армированные трубы с полимерным внутренним лайнером, армированными навитыми ровингами из металлических лент и внешним полимерным слоем представленные авторами в стандартах (RU 177704 U1, опубл. 06.03.2018, RU 165000 U1, опубл. 27.09.2016, WO/2013/071449 A1, опубл. 23.05.2013).

В патентах используется различные вариации углов повивов лент, габаритных характеристик лент и величины зазора между ними, но основным объединяющим фактором всех приведенных патентов является применение металлической ленты в качестве основного элемента армирующего слоя.

Недостатком использования ленты является неконтролируемое воздействие на нее проникающих через внешнюю полимерную оболочку транспортируемых газов и жидкостей, которое увеличивается вследствие деструкции внутреннего лайнера в течении срока эксплуатации. Возможность подтверждения срока эксплуатации и оценки технического состояния армирующих элементов не предусмотрена авторами патентов.

С RU 178047 U1, опубл. 21.03.2018, рассмотрена возможность применения полимерных лент в качестве армирующего слоя.

Ввиду наличия температурно-временной зависимости прочности полимеров данные материалы плохо подходят для использования в качестве армирующих элементов, учитывая снижение их прочности в зависимости от времени эксплуатации. Нерешенной остается задача контроля технического состояния армирующих лент в процессе эксплуатации трубопровода.

В патенте RU 136519 U1, опубл. 10.01.2014, в качестве армирующего слоя использованы армирующие нити из полимерного или минерального материала.

Ввиду неполного покрытия нитями армирующего слой, напряжение материала во внутренней оболочке распределено неравномерно, вследствие чего деструкция материала внутренней оболочки увеличена относительно конструкций трубопроводов, где армирующий слой полностью покрывает внутренней лайнер.

Варианты контроля технического состояния армирующих лент в процессе эксплуатации трубопровода также не предложены авторами.

В патентах RU 203164 U1, опубл. 24.03.2021, и RU 204558 U1, опубл. 31.05.2021, авторами предложена конструкция трубопровода со связанными слоями, армированными лентой, состоящей из полимера и однонаправленными непрерывными волокнами (стеклянные волокна, углеродные волокна, арамидные волокна, борные волокна, керамические волокна, базальтовые волокна, карбидокремниевые волокна, полиамидные волокна, волокна из сложного полиэфира, волокна из жидкокристаллического сложного полиэфира, полиакрилонитрильные волокна, волокна из полиимида, волокна из полиэфиримида, волокна из полифениленсульфида, волокна из полиэфиркетона, волокна из полиэфирэфиркетона, волокна из поликетона, волокнам из сверхмолекулярного полиэтилена.), связанными между собой.

Данная конструкция имеет связанные между собой слои, что негативно сказывается на напряжениях к конструкции, возникающих ввиду создания дополнительных напряжений, обусловленных различными коэффициентами газопроницаемости слоев конструкции.

Варианты контроля технического состояния армирующих лент в процессе эксплуатации трубопровода также не предложены авторами.

Ввиду особой опасности, возникающей вследствие транспортировки углеводоводородов и газа под высоким давлением, в том числе и при обустройстве шельфовых объектов, наличие конструкции полимерно-армированной трубы, позволяющей вести ее диагностирование в процессе эксплуатации является наиболее востребованной.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка конструкции полимерной армированной трубы, позволяющей снизить влияние проникающих через внутреннюю полимерную оболочку агрессивных сред на армирующий слой и обеспечение возможности проводить диагностирование в процессе эксплуатации.

Техническим результатом заявленного изобретения является полимерно-армированный трубопровод, состоящий из внутреннего и внешнего полимерных оболочек и армирующего слоя и способ его диагностирования. Армирующий слой образован повивом ровингов, состоящих из токопроводящего сердечника (как правило, металлической ленты, металлической нити, но не ограничиваясь) и покрытого защитной полимерной оболочкой из полимерных, композитных материалов, эмалей и лакокрасочных материалов (но не ограничиваясь ими, могут быть использованы и другие варианты защиты сердечника, удовлетворяющие условиям эксплуатации трубопровода). Внутренняя, внешняя оболочки и армирующий слой не связанны между собой.

Использование изолированных (с защитным покрытием) ровингов позволяет исключить влияние на них проникающих через внутреннюю полимерную оболочку продуктов транспортировки, за счет чего при расчете прочности армирующего ровинга может быть снижены прибавки на коррозию и деструкцию армирующего слоя в процессе эксплуатации.

В состав армирующего ровинга может входить материал, улучшающий адгезию защитного слоя к сердечнику.

Указанный технический результат достигается за счет того, что полимерная армированная труба содержит:

последовательно нанесенные на наружную поверхность внутренней полимерной оболочки, повитые под углами от 0 до 180 градусов к оси трубы, армирующие ровинги (по крайней мере, один повив армирующих ровингов имеет противоположное к оси трубы направление намотки) и внешнюю полимерную оболочку.

Количество слоев армирующих ровингов и направления повивов выбирается исходя из требуемых характеристик трубы. Зазор между армирующими ровингами может варьироваться в пределах от 1 до 50 мм, а ширина армирующих ровингов может составлять от 20 до 500 мм, в зависимости от требований жесткости и прочности к конструкции.

Внутренняя, внешняя и покрывная полимерные (в случае необходимости нанесения теплоизоляции) оболочки могут быть изготовлены из полимеров (полиэтилен (РЕ, HDPE, LDPE), полиэтилен высокой (повышенной) термостойкости PE-RT (Polyethylene of Raised Temperature resistance), сшитый полиэтилен (PE-X или XLPE, ПЭ-С), сополимер полиэтилена с октеном, сополимер полиэтилена с октеном-1, сополимер полиэтилена с гексеном, сополимер полиэтилена с гексеном-1, металлоценовый полиэтилен высокой плотности, полипропилен (РР, PP-R), сополимеры полипропилена, полибутен (РВ, РВ-1), сополимеры полибутена, поливинилхлорид (PVC, HPVC), акрилонитрил бутадиен стирол (ABS), полиамид (РА), полифталамид (РРА), полиэтиленнафталат (PEN), полиэтилентерефталат (PET), полибутиленнафталат (РВТ), фторполимер (PFA), фторэтилен-пропилен (FEP), поливинилиденфторид (PVDF), полифениленсульфид (PPS), полиэфирсульфон (PES), полифенилсульфон (PPSU), полиимид (PI), полиэфир имид (PEI), полиоксиметилен (РОМ), полиариленэфиркетон (РАЕК), полиэфирэфиркетон (РЕЕК, РЕК), поликетон (РК, Polyketon), а также смеси и композиции вышеперечисленных полимеров, но не ограничиваясь ими), химический состав которых выбирается исходя из требуемых температурных, механических и газобарьерных свойств, при этом слои, количество которых может быть от 1 до 7, и толщина каждого слоя от 0,5 мм и более, должны быть связанны между собой (спечены). Совокупная толщина внутреннего и внешнего лайнеров должна быть не менее 2 мм.

В случае необходимости, в состав трубы могут входить теплоизоляционные слои, наносимые поверх внешней полимерной оболочки трубопровода. Теплоизоляционный слой может состоять из слоя теплоизоляции, выполненного из пенополиминералов, пенополиуретана (но не ограничиваясь). Поверх теплоизоляционного слоя необходимо нанести покрывную полимерную оболочку.

Диагностирование трубопроводов осуществляется за счет последовательного диагностирования внутренней (1), внешней полимерных оболочек (2) и армирующего слоя (но не ограничиваясь).

За счет несвязанной конструкции трубопровода в область между внутренней и внешней полимерными оболочками может свободно проходить газ, за счет этого диагностирование внутренней оболочки может быть выполнено, как прямым измерением за счет пропуска по внутренней полимерной оболочке внутритрубного (как правило, ультразвукового) диагностического снаряда для оценки сплошности и остаточной толщины стенки, так и оценочно посредствам отсутствия транспортируемой среды в области между внутренней и внешней полимерными оболочками. Для обеспечения контроля технического состояния, металлические фитинги, напрессовываемые на торцы трубопровода для соединения его между собой, оборудуются штуцерами, которые выводят газ, скапливающийся между оболочками посредством диффузии через внутреннюю полимерную оболочку в процессе эксплуатации.

Оценка технического состояния внешней оболочки проводится посредством подачи давления не менее 1 атм в область армирующих ровингов (между внутренней и внешней оболочками) и контроля герметичности этой области.

Диагностирование ровинга производится за счет измерения сопротивления токопроводящего сердечника и сопоставление с данными, на момент выпуска трубы. Для обеспечения измерения сопротивления к токопроводящим сердечникам на концах армирующих ровингов монтируется токопроводящие кабели, концы ровингов изолируются и кабели через герметичное соединение в стенке фитинга выводится к шкафу управления. Допустимое снижение сопротивления определяется опытным путем при приемо-сдаточных испытаниях конструкции. За счет обеспечения изоляции каждого токопроводящего сердечника внутри многослойного армирующего ровинга, диагностируется каждый отдельный ровинг в конструкции. В случае сохранения целостности изоляционного покрытия, необходимо рассматривать результаты снижения сопротивления токопроводящих сердечников, как общее (на протяжении всей диагностируемой ленты), а не локальное снижение поперечного сечения или изменение структуры стали. Целостность защитной оболочки необходимо оценить отсутствием контакта токопроводящих сердечников между собой, либо оценкой наличия контакта электролита, который может быть пропущен на время диагностирования через систему вентиляции газа и каждым отдельным сердечником.

Дополнительно в конструкцию трубопровода после армирующего слоя могут быть добавлены токопроводящие кабели, которые необходимы для создания электропроводной цепи между начальным и конечным участками ровинга.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

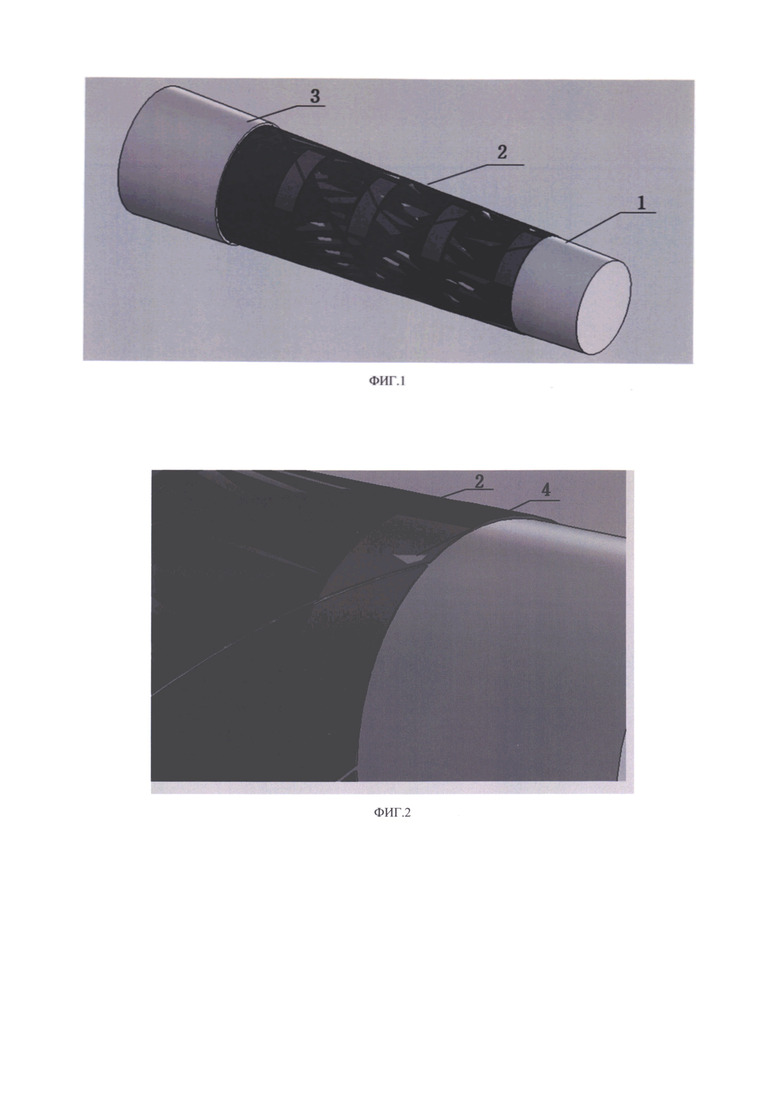

Полимерная армированная труба (Фиг. 1) содержит последовательно нанесенные на наружную поверхность внутренней оболочки (1) армирующий слой (2) и внешней оболочки (3), при этом армирующий слой выполнен из спирально намотанных повивов армирующих ровингов.

Между армирующими лентами каждого повива выполнен зазор.

По крайней мере, один повив армирующих ровингов имеет противоположное направление намотки по сравнению с ниже намотанным повивом.

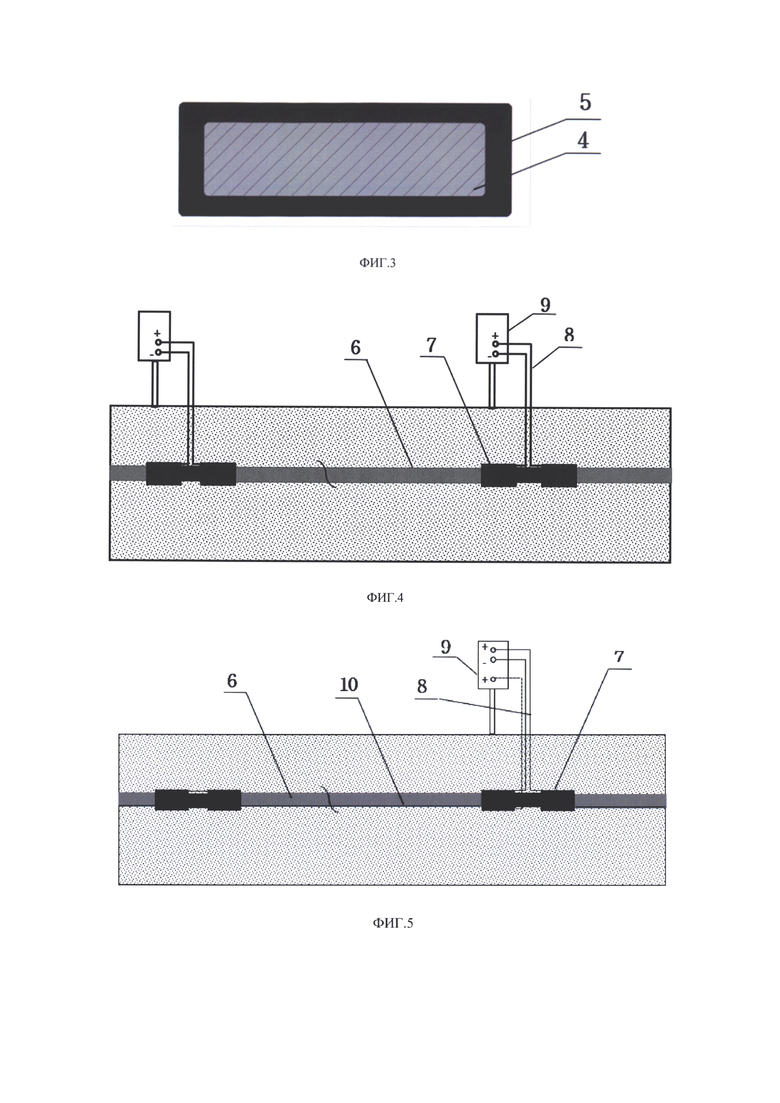

Армирующий ровинг (Фиг. 2, Фиг. 3) представляет собой токопроводящий сердечник (4) (как правило, выполненный из металлической ленты, металлической нити, но не ограничиваясь) и покрытый защитной (диэлектрической) оболочкой (5) из полимерных, композитных материалов, эмалей и лакокрасочных материалов (но не ограничиваясь ими, могут быть использованы и другие варианты защиты армирующей ленты, удовлетворяющие условиям эксплуатации трубопровода и метода ее изготовления).

Покрытие армирующего ровинга обеспечивает возможность замера сопротивления армирующих сердечников каждого ровинга в отдельности.

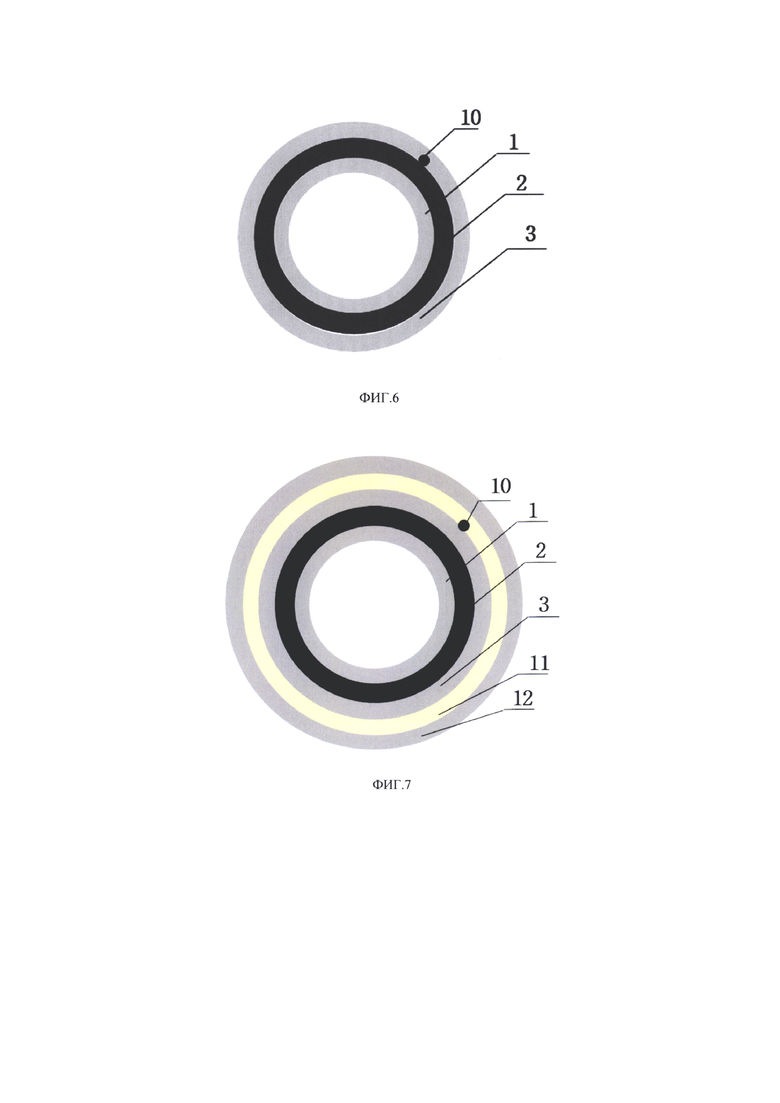

Обеспечение диагностирования армирующих ровингов достигается по средствам замера их сопротивления, для чего (Фиг. 4) торцевые части армирующих ровингов внутри стальных фитингов (6) соединяются с токопроводящим кабелем (7), соединения изолируются, для обеспечения отсутствия контакта между собой. Токопроводящие кабели (8) выводятся в шкафы управления (9) для обеспечения удобства снятия информации. Диагностирование осуществляется путем замера сопротивлений токопроводящих сердечников армирующих ровингов за счет подачи электрического тока от одного шкафа, расположенного в начале участка трубопровода, и измерения сопротивления на другом шкафу, расположенном в конце участка трубопровода.

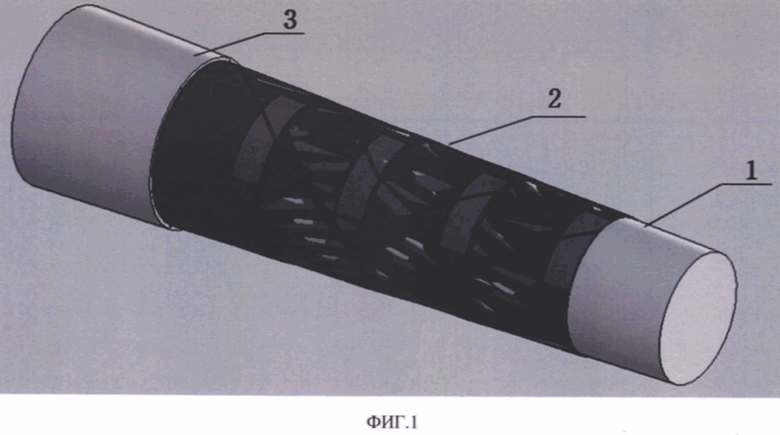

В случае необходимости снижения количества шкафов управления, может быть применена альтернативная схема подачи тока на начальный участок (Фиг. 5). Подача тока на начальный участок трубопровода возможно по средствам токопроводящего кабеля (10), который может быть расположен за армирующим слоем (Фиг. 6), либо в теплоизоляционном слое (11) (Фиг. 7) для обеспечения удаленной передачи информации. В данном случае возможно размещение шкафа управления вдали от непосредственно диагностируемого участка, для прокладки трубопровода в протяженных футлярах, например, при обустройстве подводных переходов.

Диагностирование трубопроводов осуществляется за счет последовательного диагностирования внутреннего (1), внешнего лайнеров (2) и армирующего слоя. Объем диагностирования может быть скорректирован в зависимости от применяемых материалов и конструкции.

Диагностика внутренней оболочки осуществляется внутритрубными (как правило, ультразвуковыми) диагностическими снарядами для оценки сплошности и остаточной толщины стенки. Дополнительно оценить герметичность внутренней оболочки можно посредствам отсутствия транспортируемой среды в области между внутренней в внешней оболочками.

Оценка технического состояния внешней оболочки проводится по средствам подачи давления не менее 1 атм в область армирующих ровингов (между внутренней и внешней оболочками) и контроля герметичности области между внутренней и внешней оболочками. Области между внутренней и внешней оболочками соседних участков трубопроводов герметично соединены между собой по средствам дополнительных каналов в фитингах или между ними. Периодически в область между внутренней и внешней оболочками устанавливаются клапана, которые обеспечивают сброс газа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 приведена конструкция полимерной армированной трубы, содержащей последовательно нанесенные на наружную поверхность внутренней полимерной оболочки (1) армирующий слой (2) и внешнюю полимерную оболочку (3).

На Фиг. 2 приведена конструкция армирующего слоя, содержащего армирующие ровинги (2), внутри которых находятся токопроводящие сердечники (4).

На Фиг. 3 приведено поперечное сечение армирующего ровинга, состоящего из токопроводящего сердечника (4) и покрытого защитной (диэлектрической) оболочкой (5).

На Фиг. 4 представлена схема организации диагностирования трубопровода, где участок полимерной армированной трубы (6) соединенный фитингами (7), соединен токопроводящими кабелями (8) с шкафами управления (9).

На Фиг. 5 представлена схема организации диагностирования трубопровода, где участок полимерной армированной трубы (6) соединенный фитингами (7), соединен токопроводящими кабелями (8) с шкафами управления (9) и дополнительно оборудован токопроводящими кабелями (10), расположенными внутри конструкции трубопровода. Подача тока на начальный участок осуществляется при помощи шкафа управления (9) и токопроводящего кабеля (10), тем самым наличие и токопроводящего кабеля (10) внутри трубопровода позволяет сократить количество шкафов управления.

На Фиг. 6 приведена поперечное сечение полимерной армированной трубы, содержащей последовательно нанесенные на наружную поверхность внутренней полимерной оболочки (1) армирующий слой (2), внешнюю полимерную оболочку лайнер (3) и токопроводящий кабель (10).

На Фиг. 7 приведена поперечное сечение полимерной армированной трубы, содержащей последовательно нанесенные на наружную поверхность внутренней полимерной оболочки (1) армирующий слой (2), внешнюю полимерную оболочку (3), токопроводящий кабель (10), теплоизоляционный слой (11) и покрывную оболочку(12).

Изобретение относится к нефтегазовой отрасли, в частности к многослойным полимерным армированным трубам и способу их диагностирования, которые могут быть использованы для сбора и транспортировки нефти, воды, газа, химических реагентов. Изобретение повышает надежность эксплуатации, увеличивает срок эксплуатации и дает возможность диагностировать техническое состояние в процессе эксплуатации. Полимерная армированная труба содержит последовательно нанесенные на наружную поверхность полимерной трубы армированный слой и внешнюю полимерную оболочку, при этом армирующий слой выполнен из последовательно спирально намотанных многослойных ровингов, состоящих из токопроводящего сердечника, и покрытого защитной диэлектрической оболочкой, при этом между армирующими ровингами имеется зазор. Также описан способ диагностирования полимерной армированной трубы. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Полимерная армированная труба, содержащая последовательно нанесенные на внешнюю поверхность внутренней полимерной оболочки армированный слой и внешнюю полимерную термопластичную оболочку, при этом армированный слой выполнен из последовательно спирально намотанных повивов армирующих изолированных ровингов, состоящих из токопроводящего сердечника, и покрытого защитной диэлектрической оболочкой, при этом между армирующими ровингами имеется зазор.

2. Полимерная армированная труба по п. 1, отличающаяся тем, что внутренняя и внешняя полимерные оболочки изготавливаются из термопластичных полимеров (полиэтилен (РЕ, HDPE, LDPE)), полиэтилен высокой/повышенной термостойкости PE-RT (Polyethylene of Raised Temperature resistance), сшитый полиэтилен (PE-X или XLPE, ПЭ-C), сополимер полиэтилена с октеном, сополимер полиэтилена с октеном-1, сополимер полиэтилена с гексеном, сополимер полиэтилена с гексеном-1, металлоценовый полиэтилен высокой плотности, полипропилен (РР, PP-R), сополимеры полипропилена, полибутен (РВ, РВ-1), сополимеры полибутена, поливинилхлорид (PVC, HPVC), акрилонитрил бутадиен стирол (ABS), полиамид (РА), полифталамид (РРА), полиэтиленнафталат (PEN), полиэтилентерефталат (PET), полибутиленнафталат (РВТ), фторполимер (PFA), фторэтилен-пропилен (FEP), поливинилиденфторид (PVDF), полифениленсульфид (PPS), полиэфирсульфон (PES), полифенилсульфон (PPSU), полиимид (PI), полиэфир имид (PEI), полиоксиметилен (РОМ), полиариленэфиркетон (РАЕК), полиэфирэфиркетон (РЕЕК, РЕК), поликетон (РК, Polyketon), а также смеси и композиции вышеперечисленных полимеров, но не ограничиваясь ими.

3. Полимерная армированная труба по п. 1, отличающаяся тем, что внутренняя и внешняя полимерные оболочки состоят из слоев, количество которых может быть для каждой из оболочек от 1 до 7, и толщина каждого слоя составлять от 0,5 мм и более.

4. Полимерная армированная труба по п. 3, отличающаяся тем, что если в составе внутренней и внешней полимерных оболочек будет от 2 до 7 слоев, то они должны быть связаны между собой (спечены).

5. Полимерная армированная труба по п. 3, отличающаяся тем, что внутренняя полимерная оболочка, армирующий слой и внешняя полимерная оболочка находятся в несвязанном состоянии между собой.

6. Полимерная армированная труба по п. 3, отличающаяся тем, что толщина внутренней и внешней полимерных оболочек должна быть не менее 2 мм.

7. Полимерная армированная труба по п. 7, отличающаяся тем, что диэлектрическая оболочка армирующих ровингов состоит из полимерных, композитных материалов, эмалей, смол и лакокрасочных материалов.

8. Полимерная армированная труба по п. 7, отличающаяся тем, что в качестве токопроводящего сердечника может использоваться прокат различного сечения, например проволока круглого сечения, прокат квадратного сечения, прокат трапециевидного сечения, прокат овального сечения, прокат переменного радиуса поперечного сечения и плоский прокат в виде ленты.

9. Полимерная армированная труба по п. 7, отличающаяся тем, что в качестве материала токопроводящего сердечника служат электропроводящие полимеры, композитные материалы, сталь или сплав на основе цветных или черных металлов, в частности из сплава на основе железа, или из сплава на основе хрома, или из сплава на основе никеля, или из сплава на основе меди.

10. Полимерная армированная труба по п. 7, отличающаяся тем, что угол повивов армирующих ровингов относительно оси трубы имеет величину от 0° до 90° и от 90° до 180°.

11. Полимерная армированная труба по п. 7, отличающаяся тем, что по крайней мере один повив армирующих ровингов имеет противоположное к оси трубы направление намотки.

12. Полимерная армированная труба по п. 7, отличающаяся тем, что между ровингами одного повива имеется зазор, составляющий от 1 до 50 мм.

13. Полимерная армированная труба по п. 7, отличающаяся тем, что толщина армирующего ровинга составляет 0,1-4 мм, а ширина составляет от 20 до 500 мм.

14. Полимерная армированная труба по п. 1, отличающаяся тем, что поверх внешней полимерной оболочки может быть наложен слой теплоизоляции, выполненный из пенополиминералов или вспененного полимера.

15. Полимерная армированная труба по п. 1, отличающаяся тем, что поверх теплоизоляционного слоя может быть нанесена покрывная полимерная оболочка из термопластичного полимера.

16. Способ диагностирования полимерной армированной трубы, содержащей последовательно нанесенные на внешнюю поверхность внутренней полимерной оболочки армированный слой и внешнюю полимерную термопластичную оболочку, при этом армированный слой которой выполнен из последовательно спирально намотанных повивов армирующих изолированных ровингов, состоящих из токопроводящего сердечника, и покрытого защитной диэлектрической оболочкой, при этом имеющий зазор между армирующими ровингами, заключающийся в последовательном определении толщины внутренней полимерной оболочки посредством пропуска внутритрубных диагностических/ультразвуковых снарядов, оценке изоляции армирующих ровингов посредством измерения наличия контакта сердечников между собой и измерения наличия контакта токопроводящей среды, пропускаемой в пространство между оболочек, с токопроводящими сердечниками армирующих ровингов, измерении сопротивления изолированных токопровящих сердечников армирующих ровингов и оценке герметичности внешней полимерной оболочки посредством контроля герметичности области между внутренней и внешней полимерными оболочками при подаче в нее избыточного давления.

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА С ЭЛЕКТРОПОДОГРЕВОМ | 2017 |

|

RU2665776C1 |

| US 10001229 B2, 19.06.2018 | |||

| EP 2895836 B1, 04.07.2018 | |||

| Крепитель для стержней литейного производства | 1960 |

|

SU136519A1 |

| US 4554650 A1, 19.11.1985. | |||

Авторы

Даты

2025-03-12—Публикация

2024-02-08—Подача