Заявляемое изобретение относится к нефтегазовой отрасли, предназначено для строительства подземных и наземных трубопроводных систем, обеспечивающих транспортировку продуктов нефтяных скважин и водоводов, в частности, нефти, воды, газа, химических реагентов посредством трубопроводов на основе длинномерных гибких полимерных труб.

Из уровня техники известна полимерная армированная труба, содержащая, по меньшей мере, один армируемый основной полимерный слой из термопластичного материала, снабженный армирующей системой на нитяной основе, которая выполнена из комплексных нитей, состоящих из пучка соединенных между собой, по меньшей мере, нитей двух типов, включающих, по меньшей мере, одну высокопрочную высокомодульную базовую армирующую нить и одну заполняющую нить, выполненную из полимера с температурой плавления близкой к температуре плавления материала армируемого основного полимерного слоя, а соединение армирующей системы с армируемым основным полимерным слоем выполнено расплавом заполняющей нити и смежной с армирующей системой поверхности основного полимерного слоя при их нагреве до температуры плавления, с обеспечением одновременного равномерного распределения расплава заполняющей нити в пучке комплексной армирующей нити и формированием монолитной структуры армированной полимерной трубы (патент № 151868 на полезную модель «Армированная полимерная труба, армирующая система и комплексная армирующая нить для нее», дата подачи 24.07.2014 г., опубликовано 20.04.2015 г.).

Известна полимерная труба, содержащая внутренний слой, усиливающий слой в виде спирально-намотанного на внутренний слой армирующего элемента, и наружный слой, при этом армирующий элемент выполнен в виде армирующей сетки из высокопрочных нитей, скрепленных в местах пересечения, и слоя полимера, контактирующего с сеткой, а внутренний слой выполнен методом прямой экструзии из полиолефина (патент № 125668 на полезную модель «Полимерная труба», дата подачи 21.08.2012 г., опубликовано 10.03.2013 г.).

Известен способ изготовления трубчатых изделий из полимерных композиционных материалов, включающий формирование заготовки из непрерывно подаваемых армирующих волокон, пропитку их связующим составом и последующее формообразование профиля заготовки посредством ее протяжки через профилирующую фильеру с установленным внутри цилиндрическим дорном, после протяжки заготовки на ее внешнюю поверхность дополнительно наносят металлизированный слой, состоящий из мелкодисперсного порошкообразного материала, после чего осуществляют намотку на обработанное изделие ленточного препрега (патент № 2502600 на изобретение «Способ изготовления трубчатых изделий из полимерных композиционных материалов», дата подачи 19.06.2012 г., опубликовано 27.12.2013 г.).

Наиболее близким техническим решением к заявляемому изобретению является многослойная труба, армированная стекловолокном, содержащая наружный и внутренний слои, выполненные из сополимера полипропилена, расположенный между ними слой, содержащий статический сополимер этилена и винилового спирта с соседними с ним адгезионными слоями, причем между наружным слоем трубы и слоем, содержащим статический сополимер этилена и винилового спирта с соседними с ним адгезионными слоями, труба содержит армирующий слой из смеси сополимера полипропилена и стекловолокна, при этом внутренний слой выполнен из полиолефина методом прямой экструзии, армирующая сетка выполнена из высокопрочных нитей.

Трубу изготавливают по известной экструзионной технологии производства многослойных труб из термопластичных материалов. Исходные компоненты после прохождения входного контроля качества смешиваются в необходимых пропорциях и загружаются в экструдеры. В экструдерах происходит расплавление и смешение материалов до полной гомогенезации расплава и последующего его продавливания через соединительные каналы в экструзионную голову, где посредством специальных формообразующих поверхностей происходит формирование слоев трубы. Полученная на выходе из головы пластичная заготовка шестислойной трубы подается в вакуумную ванну, где происходит ее охлаждение и калибрация до нужного типоразмера. Далее охлажденная труба протягивается через серию охлаждающих ванн до достижения заданной температуры. По ходу движения на трубу наносится маркировка, после чего труба нарезается на отрезки длиной (патент № 2583494 на изобретение «Шестислойная труба для систем отопления и горячего водоснабжения, армированная стекловолокном»), дата подачи 12.08.2014 г., опубликовано 10.05.2016 г.).

Недостатки известных решений связаны с низкими эксплуатационными свойствами изготавливаемой трубы, в которой, для получения полимерных слоев, как правило, используют однородные по своим свойствам материалы, например, только полеолефины, что, в свою очередь, ограничивает область применения и условия эксплуатации изделия - для систем отопления и горячего водоснабжения, а также исключает возможность создания трубы с регулируемыми вариативными свойствами, определяющими физико-механические характеристики трубы, которые подбирались бы с учетом особенностей среды, контактирующей как с внешней оболочкой трубы, так и с внутренней.

Технический результат, на достижение которого направлена заявляемая группа изобретений, заключается в повышении эксплуатационных свойств гибкой многослойной полимерной трубы.

Указанный результат достигается тем, что многослойная гибкая полимерная труба, содержащая выполненные из полимерных материалов внутренний слой и внешнюю оболочку, сформованные методом экструзии, а также расположенный между ними армирующий каркас на нитевой основе, согласно изобретению дополнительно содержит промежуточный слой из полимерного материала и слои адгезива, которые нанесены методом экструзии на внутренний, промежуточный слои и армирующий каркас на нитевой основе, выполненный в виде оплетки из высокопрочных высокомодульных нитей, при этом внутренний, промежуточный и расположенный между ними слой адгезива образуют многослойный лайнер, полученный в формующей полости многослойной экструзионной головки и на котором установлен армирующий каркас, а в качестве полимерных материалов для внутреннего слоя используют нефтестойкие полимеры, для промежуточного слоя и оболочки - полиолефины, а в качестве адгезива - термопластичные клеевые композиции.

В качестве нефтестойких полимеров могут быть использованы, полиамиды, например, конструкционные термопластичные полиамиды.

В качестве высокопрочных высокомодульных нитей могут быть применены нити, изготовленные, например, из арамидных волокон и/или сверхвысокомолекулярного полиэтилена (СВМПЭ), и/или полиэфирных волокон.

Арамидные волокна среди всех органических волокон имеют наиболее высокие эксплуатационные характеристики, отличаются наиболее высокими значениями прочности и модуля упругости, устойчивостью к воздействию пламени, высоких температур, органических растворителей, нефтепродуктов, что повышает эксплуатационные свойства трубы. Кроме того, арамидные волокна менее хрупки по сравнению с углеродными и стеклянными волокнами и пригодны для переработки на обычном оборудовании текстильных производств.

СВМПЭ обладает уникальным комплексом физико-механических свойств, благодаря высокой износостойкости, низкому коэффициенту трения, высокой ударной вязкости, низкой температуре хрупкости (до -200°С). Кроме того, СВМПЭ относится к наиболее доступным и дешевым полимерным материалам.

Полиэфирные нити – синтетическое волокно, которое формируется из полиэтилентерефталата или его производных. Отличается крепостью, эластичностью, гибкостью, более плотной, но мягкой структурой, обеспечивает прочность к стиранию.

В качестве полимерной основы термопластичных клеевых композиций (адгезива) используют термопласты (полиамиды, сополимеры этилена с винилацетатом и др.), устойчивые к длительному воздействию температуры и обладающие хорошей адгезией к склеиваемым материалам, что способствует увеличению прочности.

Наличие между полимерными слоями адгезива — вещества, способного соединять материалы путём поверхностного сцепления, основанного на создании молекулярных связей между ним и поверхностями соединяемых материалов, повышает прочностные свойства трубы, и, следовательно, эксплуатационные свойства. При этом адгезив также наносится методом экструзии, что способствует повышению прочности и, соответственно, эксплуатационных свойств изделия.

Способ непрерывного изготовления многослойной гибкой полимерной трубы, заключается в формовании методом экструзии в формующей полости многослойной экструзионной головки многослойного лайнера путем подачи в нее от отдельных экструдеров расплавов полимерных материалов и адгезива с заданными свойствами, при этом один из расплавов полимерного материала предназначен для образования внутреннего слоя лайнера, на который наносятся связующий слой из адгезива и затем промежуточный слой из полимерного материала, образующий внешнюю оболочку лайнера, после чего многослойный лайнер калибруется, водоохлаждается, проходит через устройство исправления овальности, и далее в формующей полости угловой экструзионной головки на него наносится слой адгезива, на который устанавливается армирующий каркас в виде оплетки на нитяной основе, выполненной из высокопрочных высокомодульных нитей и получаемой за счет спирально-перекрестной намотки продольных нитей со шпулярника и нитей, сходящих с веретен плетельной машины, после чего армированный многослойный лайнер обрабатывают инфракрасным излучением и далее в отдельных формующих полостях экструдеров с угловыми головками на него наносится слой адгезива и затем слой полимерного материала, образующий внешнюю оболочку трубы, которая после этого водоохлаждается и, проходя через отрезное устройство, наматывается на намотчик.

Устройство для непрерывного изготовления многослойной гибкой полимерной трубы, включающее экструдеры для формования многослойной трубы, вакуумный калибратор, систему охлаждения, тянущее и отрезное устройства, плетельную машину, согласно изобретению дополнительно содержит экструдеры, предназначенные для подачи в формующую полость многослойной экструзионной головки отдельных потоков расплавов заданных материалов для формования многослойного лайнера, инфракрасный нагреватель, устройство исправления овальности, а также экструдеры с угловыми экструзионными головками, служащими для нанесения расплавов адгезива на многослойный лайнер и армирующий каркас соответственно, а также для нанесения полимерного материала для образования внешней оболочки трубы.

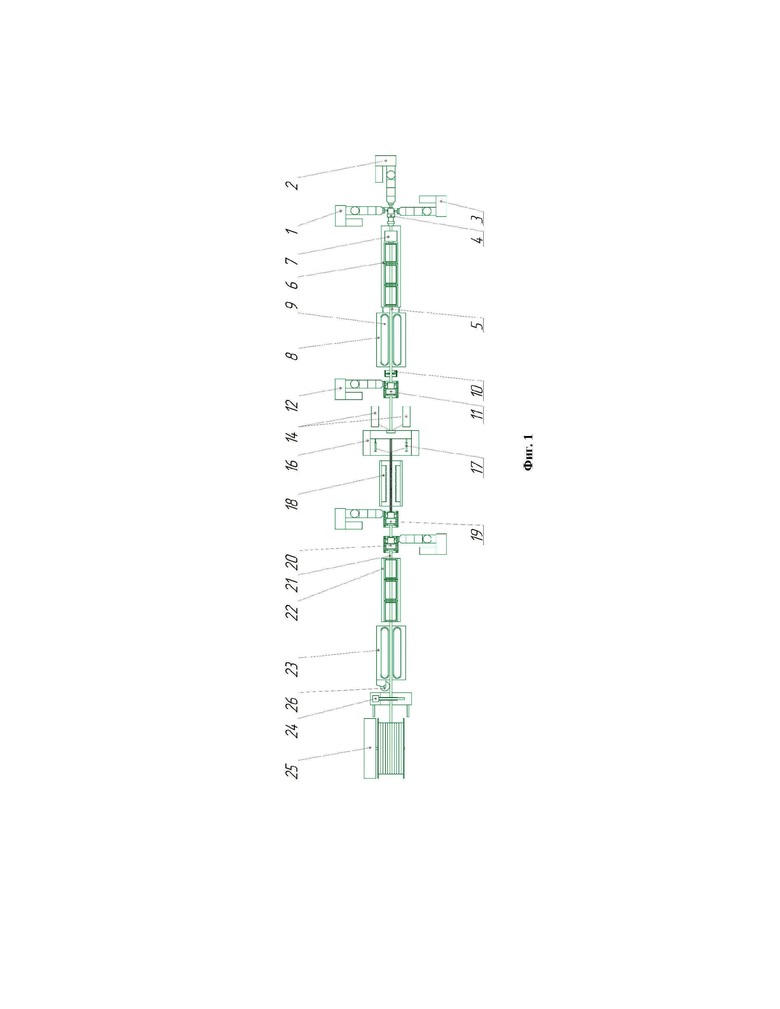

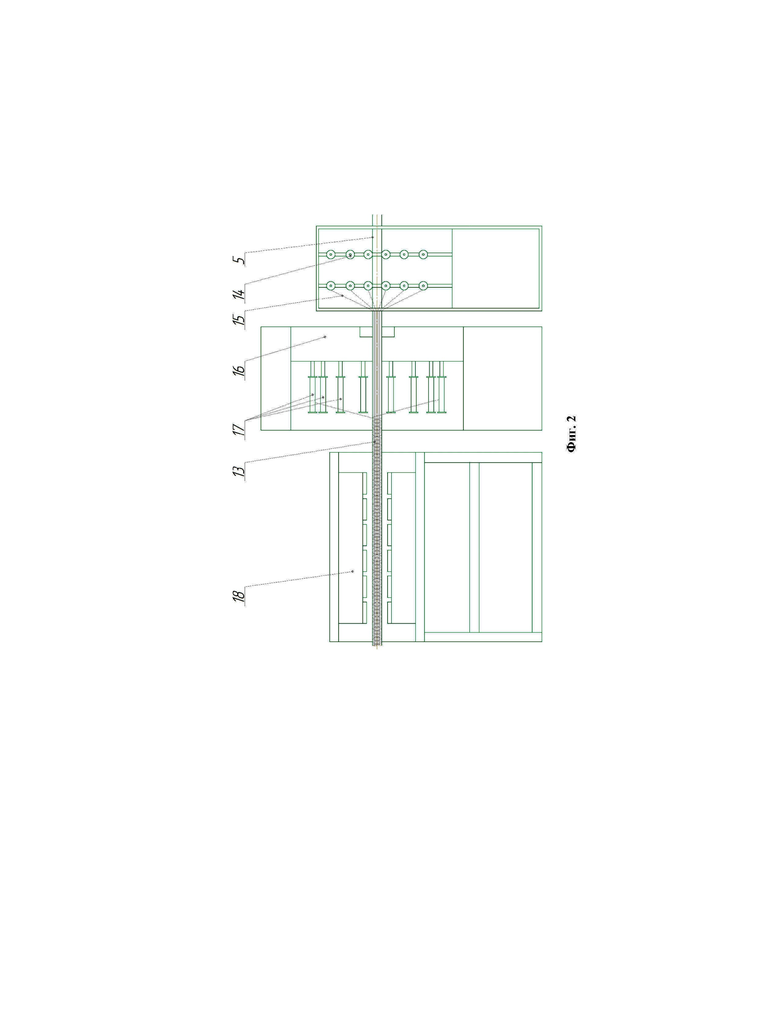

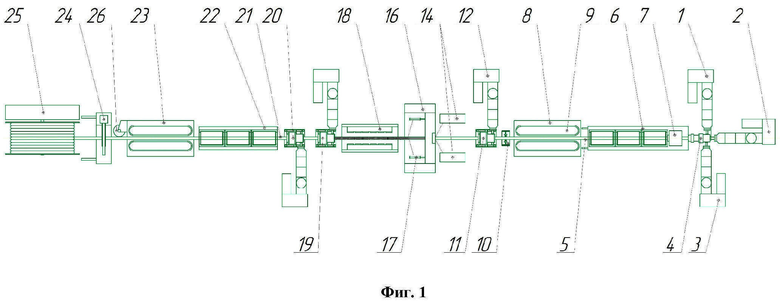

Изобретение поясняется чертежами, где

фиг. 1 – общий вид устройства для изготовления многослойной гибкой армированной трубы;

фиг. 2 – плетельная машина со шпулярником для продольных нитей.

Устройство для непрерывного изготовления гибкой многослойной трубы содержит экструдер 1, из которого выходит расплав для получения внутренней оболочки (слоя) – полимерной матрицы, экструдер 2, служащий для подачи расплава адгезива, наносимого на внутренний слой, экструдер 3, подающий расплав полимерного материала для нанесения промежуточного слоя, являющегося внешней оболочкой сформованного многослойного лайнера. Все расплавы из экструдеров 1, 2, 3 поступают в формующую полость многослойной экструзионной головки 4, в которой осуществляется формование многослойного лайнера 5 – основы трубы.

Экструзионная головка 4 соединена с ванной 6 с вакуумным калибратором 7, через которые проходит сформованный лайнер 5.

В качестве полимерного материала, как правило, применяют нефтестойкие материалы, например, полиамиды, полиолефины.

В качестве адгезива используют термопластичные клеевые композиции.

Основным преимуществом использования вакуумного калибратора является отсутствие необходимости герметизации внутренней полости плавающей пробкой. Следует только поддерживать внутри профиля атмосферное давление.

По всей длине ванны 6 выполнены форсунки (на чертеже не показаны), обеспечивающие подачу охлаждающей жидкости на поверхность формуемой трубы и являющиеся частью системы охлаждения (на чертеже не показана).

Поступательное перемещение лайнера реализуется с помощью тянущего устройства 8 с регулируемым в ручном режиме прижимом траков 9.

Откалиброванный лайнер поступает на устройство исправления овальности 10 (овалоправ) для правки наружного диаметра и устранения в холодном состоянии дефектов: деформации, кривизны, изгибов, изогнутости, выпуклости/вогнутости, осевой нелинейности, коробления, несоосности и т.д. Для длинномерных изделий, таких как трубы, включая трубы НКТ, проведение данной операции необходимо для получения качественной трубы, не имеющей указанных дефектов, влияющих на эксплуатационные свойства изделия.

После устройства исправления овальности труба поступает в формующую полость угловой экструзионной головки 11 экструдера 12, в которой на поверхность многослойного лайнера наносится слой адгезива, обеспечивающего наилучшее сцепление наружной оболочки лайнера с устанавливаемым на него усиливающим каркасом в виде гибкой оплетки 13. Оплетка представляет собой особое переплетение трёх или большего количества нитей, которые связаны вместе с помощью более или менее извилистых изгибов, также называемых «петлями» или «элементарными ячейками». Оплетка обладает высокой эластичностью (упругостью).

Далее по ходу перемещения трубы размещен шпулярник 14, служащий для подачи продольных нитей 15, и плетельная машина 16 с веретенами 17. На шпулярнике закреплен датчик обрыва/окончания нити (на чертеже не показан). Армирующий слой на нитяной основе в виде гибкой оплетки 13 образуется на плетельной машине 16 за счет спирально-перекрестной намотки продольных нитей со шпулярника 13 и нитей, сходящих с веретен 17 плетельной машины. В качестве нитей применяют высокопрочные синтетические нити, при этом их геометрическое положение, а также количество определяется условиями эксплуатации трубопровода.

После установки армирующего каркаса по ходу перемещения трубы в линии расположен инфракрасный нагреватель 18, который воздействует на формируемую трубу локально, т.е. тепловая энергия направляется в определенное место, что позволяет создать мгновенный эффект повышения температуры в необходимой (локальной) точке пространства. Быстрый прогрев площади больших размеров позволяет оптимально использовать тепловую энергию, а также интенсифицировать процессы, в частности, сцепление адгезива с соседними слоями, что улучшает качественные показатели трубы, в том числе прочностные, влияющие на эксплуатационные свойства.

После этого труба по ходу перемещения поступает в формующую полость угловой головки экструдера 19, в которой на оплетку наносится слой адгезива, способствующий улучшению сцепления гибкой оплетки и внешней оболочки трубы 21, которая, в свою очередь, образуется в формующей полости уже другой угловой экструзионной головки экструдера 20 путем нанесения на слой адгезива расплава полимерного материала.

Полученную трубу интенсивно охлаждают в ванне охлаждения 22 за счет подачи распыленной охлаждающей жидкости на внешнюю поверхность трубы через форсунки, выполненные внутри ванны и расположенные по всей ее длине. Полученная гибкая многослойная труба 21, проходя через тянущее устройство 23 с регулируемым в ручном режиме прижимом траков и затем через отрезное устройство 24, поступает на намотчик 25, при этом сигнал к началу отрезания трубы подается энкодером 26, установленном на отрезном устройстве, которое перемещаясь по направляющим одновременно с трубой, отрезает ее на заданную длину.

При необходимости устройство может быть оснащено дополнительными плетельными машинами и экструдерами, посредством которых могут быть нанесены слои из различных материалов, что позволяет задавать или изменять свойства, в том числе эксплуатационные, многослойной трубы. При этом количество устройств определяется конструкцией производимой трубы.

Весь технологический процесс непрерывен и цикличен.

Осуществление изобретения подтверждается примерами конкретного выполнения.

Параметры эксплуатации трубопроводов, выполненных из многослойной полимерной трубы, рассчитаны на температуру транспортируемой среды до + 90°С и рабочее давление трубопровода до 4,0 МПа.

Полимерную гибкую многослойную трубу в соответствии с предлагаемым к защите изобретением производят путем экструзии многослойного лайнера, на который устанавливают оплетку, выполненную из высокомодульных синтетических нитей.

Многослойный лайнер получают с применением многослойной экструзионной головки, в которую поступают расплавы полимерных и клеевого материалов. При этом внутренний (первый) слой лайнера выполняют из нефтестойкого полимера, в качестве которого может быть применен полиамид, например, марок ПА 12; ПА 11; ПА 6.10; ПА 6.12. Известно, что полиамидные волокна отличаются высоким относительным разрывным усилием, стойки к истиранию, многократному изгибу, обладают высокой химической стойкостью, морозоустойчивостью, устойчивостью к действию микроорганизмов. Выполнение основы трубы из полиамида значительно повышает ее прочностные свойства, а также надежность изделия в целом.

На внутренний слой лайнера наносится слой клея-расплава, обладающего большой адгезией. В качестве клея-расплава применяют, как правило, многокомпонентные системы, в которых в качестве полимерной основы используют термопласты (полиамиды, сополимеры этилена с винилацетатом и др.), т.е. системы, устойчивые к длительному воздействию температуры и обладающие хорошей адгезией к склеиваемым материалам.

После нанесения слоя адгезива выполняют наружную оболочку лайнера, в качестве материала для которой применяют, например, полиэтилен минимальной длительной прочности MRS 10,0 МПа (ПЭ 100) или полиэтилен повышенной термостойкости минимальной длительной прочности MRS 10,0 Мпа (PE- RT тип II).

Четвертый слой трубы в виде слоя адгезива выполняют для обеспечения сцепления наружной оболочки лайнера и оплетки, которая воспринимает осевую и радиальную нагрузки, возникающие при эксплуатации.

Кроме того, слой адгезива наносят и на оплетку, при этом данный слой наносят экструзией, предусматривающей непрерывность процесса.

Наружную оболочку трубы получают, преимущественно, из полиэтилена минимальной длительной прочности MRS 10,0 МПа (ПЭ 100) или полиэтилена повышенной термостойкости минимальной длительной прочности MRS 10,0 Мпа (PE- RT тип II).

Свойства трубы могут быть изменены и/или заданы под конкретные условия эксплуатациии, благодаря возможности выполнения полимерных слоев и слоев адгезива из различных материалов.

Заявляемая группа изобретений позволяет получить полимерную гибкую армированную трубу повышенной прочности, надежности и технологичности с изменяемыми свойствами за счет разделения потоков для подачи различных полимерных и адгезионных материалов.

Группа изобретений относится к производству длинномерных гибких полимерных труб, предназначенных для транспортировки нефти, воды, газа, химических реагентов. Многослойная гибкая полимерная труба содержит выполненные из полимерных материалов внутренний слой и внешнюю оболочку, сформованные методом экструзии, а также расположенный между ними армирующий каркас на нитевой основе. Труба дополнительно содержит промежуточный слой из полимерного материала и слои адгезива, которые нанесены методом экструзии на внутренний, промежуточный слои и армирующий каркас на нитевой основе. Армирующий каркас выполненный в виде оплетки из высокопрочных высокомодульных нитей. Внутренний, промежуточный и расположенный между ними слой адгезива образуют многослойный лайнер, полученный в формующей полости многослойной экструзионной головки. На лайнер установлен армирующий каркас. В качестве полимерных материалов для внутреннего слоя используют нефтестойкие полимеры, для промежуточного слоя и оболочки - полиолефины, а в качестве адгезива - термопластичные клеевые композиции. Способ непрерывного изготовления заявленной трубы заключается в формовании методом экструзии в формующей полости многослойной экструзионной головки многослойного лайнера путем подачи в нее от отдельных экструдеров расплавов заданных материалов. Затем многослойный лайнер калибруется, водоохлаждается, проходит через устройство исправления овальности. Далее в формующей полости угловой экструзионной головки на лайнер наносят слой адгезива, на который устанавливается армирующий каркас в виде оплетки на нитяной основе. Оплетка выполнена из высокопрочных высокомодульных нитей за счет переплетения продольных нитей со шпулярника с нитями, сходящими с веретен плетельной машины. Армированный многослойный лайнер обрабатывают инфракрасным излучением и далее в отдельных формующих полостях экструдеров с угловыми головками на него наносится слой адгезива и затем слой полимерного материала, образующего оболочку трубы. После этого труба водоохлаждается и, проходя через отрезное устройство, наматывается на намотчик. Устройство для непрерывного изготовления заявленной трубы включает экструдеры для формования многослойной трубы, вакуумный калибратор, систему охлаждения, тянущее и отрезное устройства, плетельную машину. Дополнительно содержит экструдеры, предназначенные для подачи в формующую полость многослойной экструзионной головки отдельных потоков расплавов заданных материалов для формования многослойного лайнера, инфракрасный нагреватель, устройство исправления овальности, а также экструдеры с угловыми экструзионными головками, служащими для нанесения расплавов адгезива на многослойный лайнер и армирующий каркас соответственно, а также для нанесения полимерного материала для образования оболочки трубы. 3 н. и 2 з.п. ф-лы, 2 ил.

1. Многослойная гибкая полимерная труба, содержащая выполненные из полимерных материалов внутренний слой и внешнюю оболочку, сформованные методом экструзии, а также расположенный между ними армирующий каркас на нитевой основе, отличающаяся тем, что дополнительно содержит промежуточный слой из полимерного материала и слои адгезива, которые нанесены методом экструзии на внутренний, промежуточный слои и армирующий каркас на нитевой основе, выполненный в виде оплетки из высокопрочных высокомодульных нитей, при этом внутренний, промежуточный и расположенный между ними слой адгезива образуют многослойный лайнер, полученный в формующей полости многослойной экструзионной головки и на котором установлен армирующий каркас, а в качестве полимерных материалов для внутреннего слоя используют нефтестойкие полимеры, для промежуточного слоя и оболочки - полиолефины, а в качестве адгезива - термопластичные клеевые композиции.

2. Труба по п. 1, отличающаяся тем, что в качестве нефтестойких полимеров использованы, например, полиамиды.

3. Труба по п. 1, отличающаяся тем, что в качестве высокопрочных высокомодульных нитей могут быть применены нити из арамидных, и/или сверхвысокомолекулярного полиэтилена (СВМПЭ), и/или полиэфирных волокон.

4. Способ непрерывного изготовления многослойной гибкой полимерной трубы, заключающийся в формовании методом экструзии в формующей полости многослойной экструзионной головки многослойного лайнера путем подачи в нее от отдельных экструдеров расплавов полимерных материалов и адгезива с заданными свойствами, при этом один из расплавов полимерного материала предназначен для образования внутреннего слоя лайнера, на который наносятся связующий слой из адгезива и затем промежуточный слой из полимерного материала, образующий внешнюю оболочку лайнера, после чего многослойный лайнер калибруется, водоохлаждается, проходит через устройство исправления овальности, и далее в формующей полости угловой экструзионной головки на него наносится слой адгезива, на который устанавливается армирующий каркас в виде оплетки на нитяной основе, выполненной из высокопрочных высокомодульных нитей и получаемой за счет спирально-перекрестной намотки продольных нитей со шпулярника и нитей, сходящих с веретен плетельной машины, после чего армированный многослойный лайнер обрабатывают инфракрасным излучением и далее в отдельных формующих полостях экструдеров с угловыми головками на него наносится слой адгезива и затем слой полимерного материала, образующий внешнюю оболочку трубы, которая после этого водоохлаждается и, проходя через отрезное устройство, наматывается на намотчик.

5. Устройство для непрерывного изготовления многослойной гибкой полимерной трубы, включающее экструдеры для формования многослойной трубы, вакуумный калибратор, систему охлаждения, тянущее и отрезное устройства, плетельную машину, отличающееся тем, что дополнительно содержит экструдеры, предназначенные для подачи в формующую полость многослойной экструзионной головки отдельных потоков расплавов заданных материалов для формования многослойного лайнера, инфракрасный нагреватель, устройство исправления овальности, а также экструдеры с угловыми экструзионными головками, служащими для нанесения расплавов адгезива на многослойный лайнер и армирующий каркас соответственно, а также для нанесения полимерного материала для образования внешней оболочки трубы.

| ШЕСТИСЛОЙНАЯ ТРУБА ДЛЯ СИСТЕМ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ, АРМИРОВАННАЯ СТЕКЛОВОЛОКНОМ | 2014 |

|

RU2583494C2 |

| US 2017067581 A1, 09.03.2017 | |||

| WO 2017009131 A1, 19.01.2017 | |||

| US 20110226375 A1, 22.09.2011 | |||

| CN 103807523 A, 21.05.2014. | |||

Авторы

Даты

2020-03-25—Публикация

2019-09-12—Подача