Заявляемое изобретение относится к нефтегазовой отрасли, предназначено для строительства подземных и наземных трубопроводных систем, обеспечивающих транспортировку продуктов нефтяных скважин и водоводов, в частности, нефти, воды, газа, химических реагентов посредством трубопроводов на основе длинномерных полимерных труб.

Из уровня техники известна полимерная армированная труба, состоящая из внутреннего полимерного слоя, составляющего основу трубы, на наружную поверхность которого последовательно нанесен армирующий слой, промежуточную полимерную оболочку, повив из изолированных проводников, имеющих дополнительную внешнюю оболочку в виде сектора кольца, ограниченного внутренним и внешним радиусом укладки проводников, и внешнюю полимерную оболочку, при этом армирующий слой выполнен из повивов металлических или полимерных лент, полимерных нитей или металлических проволок (патент RU №2665776 на изобретение «Полимерная армированная труба с электроподогревом», дата подачи 26.05.2017 г., опубликовано 04.09.2018 г.).

Способ изготовления полимерной трубы заключается в том, что полимерный внутренний слой подается в узел намотки повивов полимерных лент, в котором внешняя поверхность внутреннего слоя полимерной трубы покрывается четырьмя повивами полимерных лент, например, из полиэтилентерефталата путем намотки при помощи крутильной машины, при угле намотки ленты, составляющем 55±5°. При намотке полимерных лент, по крайней мере, один повив имеет противоположное направление намотки. Намотку повивов полимерных лент осуществляют таким образом, что между полимерными лентами каждого повива выполнен зазор, составляющий 5-10% от ширины ленты, а зазор ниже намотанного повива закрывается выше намотанным повивом. Армирующие элементы из полимерных нитей или металлических проволок наматываются не менее, чем двумя повивами. Поверх повивов армирующих элементов экструзионным способом наносится промежуточная оболочка, после чего труба подается в устройство намотки повива из изолированных проводников. После чего полимерная труба с нанесенными слоями подается в экструдер для нанесения внешней полимерной оболочки, в котором при помощи экструзии наносится сплошной полимерный слой, например из полиэтилена, образующий внешнюю оболочку полимерной трубы. На окончательной операции гибкая полимерная армированная труба, содержащая 4 повива полимерных лент, повив из изолированных проводников и внешнюю полимерную оболочку наматывают в бухту или на транспортные барабаны.

Известна полимерная труба, содержащая внутренний слой, усиливающий слой в виде спирально-намотанного на внутренний слой армирующего элемента, и наружный слой, при этом армирующий элемент выполнен в виде армирующей сетки из нитей, скрепленных в местах пересечения и слоя полимера, контактирующего с сеткой (патент №125668 на полезную модель «Полимерная труба», дата подачи 21.08.2012 г., опубликовано 10.03.2013 г.).

Указанную полимерную трубу производят следующим образом. Гранулированное сырье подается в экструдер. В форсуночной головке происходит разделение пластифицированного материала, поступающего из главного экструдера, на два потока. В первой форсуночной головке формируется лента - основа внутреннего слоя. Во второй форсуночной головке формируется лента для наружного слоя. Вращающийся барабан предварительно разогревается, после чего на него наносится внутренний слой намоткой под уголом -84°. Возможно нанесение на барабан внутреннего слоя путем прямой экструзии. Далее с помощью размоточной машины на внутренний слой укладывается армирующая сетка, на которую предварительно может быть нанесен аппретирующий состав. Сетка сверху закрывается расплавом полиолефина, далее возможно нанесение второго слоя сетки, который также закрывается расплавом полиолефина. На слой полимера путем намотки наносится полипропиленовый опорный шланг в оболочке или слой гладкого ленточного профиля из минералонаполненной композиции термо- и светостабилизированного сополимера пропилена. Армирующая сетка укладывается с натягом, который необходим для обеспечения монолитность структуры.

Наиболее близким техническим решением к заявляемому является группа изобретений «Способ непрерывного изготовления металлополимерной армированной трубы повышенной прочности и устройство для его осуществления» по патенту RU №2492047 (дата подачи 14.03.2012 г., опубликовано 10.09.2013 г.).

Известный способ включает подачу расплава полимера из экструзионной головки в формующую полость, образованную охлаждаемым дорном и наружной формующей гильзой, при одновременной подаче в указанную полость сварного армирующего каркаса. При формировании трубы перед дорном устанавливают термостойкую неметаллическую втулку, а внутреннюю и внешнюю поверхности формуемой трубы подвергают охлаждению. При изготовлении армирующего каркаса в качестве средства для формирования спирали из элементов поперечной арматуры используют роликовый электрод, ролик которого обеспечивает постоянный прижим элементов поперечного армирования к элементам продольного армирования с усилием от гидропривода. Во время сварки армирующего каркаса на роликовый электрод передают ударные импульсы, синхронизированные с моментом пересечения между собой элементов продольной и поперечной арматуры, а также с моментом подачи импульса тока на роликовый электрод.

Недостатки известных решений обусловлены наличием остаточных напряжений, которые возникают из-за сил трения при прохождении расплава полимера сначала по каналу экструзионной головки, а затем внутри формующей полости. Кроме того, возникшие напряжения сохраняются в полимерной матрице трубы в результате постоянного охлаждения дорна, образующего совместно с наружной втулкой указанную формующую полость. Остаточные напряжения приводят к нарушению макроструктурной ориентации полимера и, как следствие, снижению срока эксплуатации многослойной трубы.

Кроме того, в формующей полости при нанесении усиливающего сетчатого каркаса на полимерную матрицу, образующуюся из расплава, поступающего из экструзионной головки, происходит частичное выдавливание полимера через ячейки металлического каркаса, что приводит к дефектам поверхности трубы и снижает ее эксплуатационные свойства, в том числе прочность.

Помимо этого, недостатки известных решений связаны с низкой технологичностью полимерной трубы из-за необходимости строгого соблюдения величины зазоров между повивами армирующих лент или нитей, а также угла наклона намотки.

От точности взаимного расположения дорна, армирующего каркаса и формующей втулки зависит концентричность внутренней и внешней окружностей трубы и в случае выхода за пределы допусков происходит смещение армирующего каркаса трубы и, как следствие, недостаточное заполнение его полимером, что приводит к дефектам поверхности трубы и снижает ее эксплуатационные свойства, в том числе прочность.

Технический результат, на достижение которого направлена группа изобретений, заключается в повышении эксплуатационных свойств изготавливаемой трубы за счет снижения остаточных напряжений, а также оптимизации процесса изготовления и повышения технологичности трубы.

Указанный технический результат достигается тем, что способ непрерывного изготовления многослойной полимерной армированной трубы методом экструзии, включающий формование внутреннего слоя трубы из расплава полимера, выходящего из экструзионной головки в формующую полость, нанесение на внутренний слой металлического каркаса, образующегося за счет сварки продольной и поперечной арматуры в момент их взаимного пересечения, синхронизированного с моментом подачи импульса тока на сварочные роликовые электроды, и нанесение на металлический каркас расплава полимера для выполнения внешней оболочки трубы, согласно изобретению формующая полость, в которую поступает расплав полимера для получения внутренного слоя трубы, образуется между дорном и наносимым свариваемым металлическим каркасом с размером ячейки, препятствующим выходу расплава полимера за пределы формующей полости за счет подачи дополнительных минералонаполненной композиции термо- и светостабилизированного сополимера пропилена. Армирующая сетка укладывается с натягом, который необходим для обеспечения монолитность структуры.

Наиболее близким техническим решением к заявляемому является группа изобретений «Способ непрерывного изготовления металлополимерной армированной трубы повышенной прочности и устройство для его осуществления» по патенту RU №2492047 (дата подачи 14.03.2012 г., опубликовано 10.09.2013 г.).

Известный способ включает подачу расплава полимера из экструзионной головки в формующую полость, образованную охлаждаемым дорном и наружной формующей гильзой, при одновременной подаче в указанную полость сварного армирующего каркаса. При формировании трубы перед дорном устанавливают термостойкую неметаллическую втулку, а внутреннюю и внешнюю поверхности формуемой трубы подвергают охлаждению. При изготовлении армирующего каркаса в качестве средства для формирования спирали из элементов поперечной арматуры используют роликовый электрод, ролик которого обеспечивает постоянный прижим элементов поперечного армирования к элементам продольного армирования с усилием от гидропривода. Во время сварки армирующего каркаса на роликовый электрод передают ударные импульсы, синхронизированные с моментом пересечения между собой элементов продольной и поперечной арматуры, а также с моментом подачи импульса тока на роликовый электрод.

Недостатки известных решений обусловлены наличием остаточных напряжений, которые возникают из-за сил трения при прохождении расплава полимера сначала по каналу экструзионной головки, а затем внутри формующей полости. Кроме того, возникшие напряжения сохраняются в полимерной матрице трубы в результате постоянного охлаждения дорна, образующего совместно с наружной втулкой указанную формующую полость. Остаточные напряжения приводят к нарушению макроструктурной ориентации полимера и, как следствие, снижению срока эксплуатации многослойной трубы.

Кроме того, в формующей полости при нанесении усиливающего сетчатого каркаса на полимерную матрицу, образующуюся из расплава, поступающего из экструзионной головки, происходит частичное выдавливание полимера через ячейки металлического каркаса, что приводит к дефектам поверхности трубы и снижает ее эксплуатационные свойства, в том числе прочность.

Помимо этого, недостатки известных решений связаны с низкой технологичностью полимерной трубы из-за необходимости строгого соблюдения величины зазоров между повивами армирующих лент или нитей, а также угла наклона намотки.

От точности взаимного расположения дорна, армирующего каркаса и формующей втулки зависит концентричность внутренней и внешней окружностей трубы и в случае выхода за пределы допусков происходит смещение армирующего каркаса трубы и, как следствие, недостаточное заполнение его полимером, что приводит к дефектам поверхности трубы и снижает ее эксплуатационные свойства, в том числе прочность.

Технический результат, на достижение которого направлена группа изобретений, заключается в повышении эксплуатационных свойств изготавливаемой трубы за счет снижения остаточных напряжений, а также оптимизации процесса изготовления и повышения технологичности трубы.

Указанный технический результат достигается тем, что способ непрерывного изготовления многослойной полимерной армированной трубы методом экструзии, включающий формование внутреннего слоя трубы из расплава полимера, выходящего из экструзионной головки в формующую полость, нанесение на внутренний слой металлического каркаса, образующегося за счет сварки продольной и поперечной арматуры в момент их взаимного пересечения, синхронизированного с моментом подачи импульса тока на сварочные роликовые электроды, и нанесение на металлический каркас расплава полимера для выполнения внешней оболочки трубы, согласно изобретению формующая полость, в которую поступает расплав полимера для получения внутренного слоя трубы, образуется между дорном и наносимым свариваемым металлическим каркасом с размером ячейки, препятствующим выходу расплава полимера за пределы формующей полости за счет подачи дополнительных регулирования и изменения свойств трубы с учетом заданных параметров и условий ее эксплуатации.

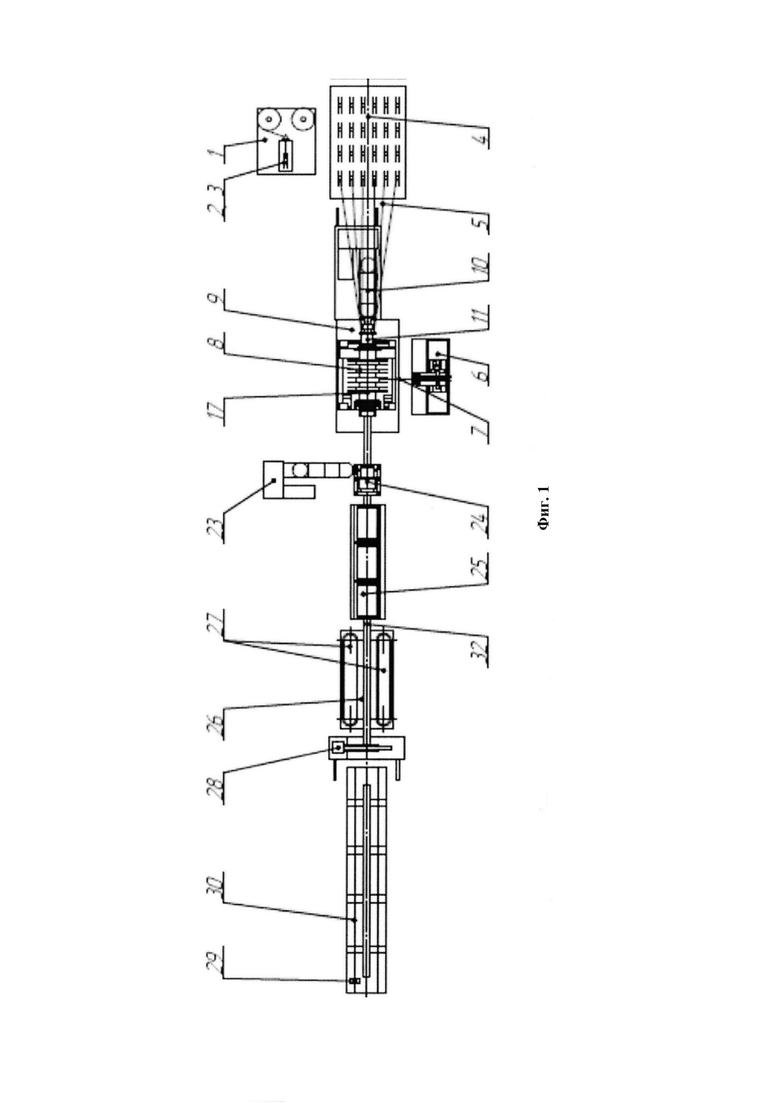

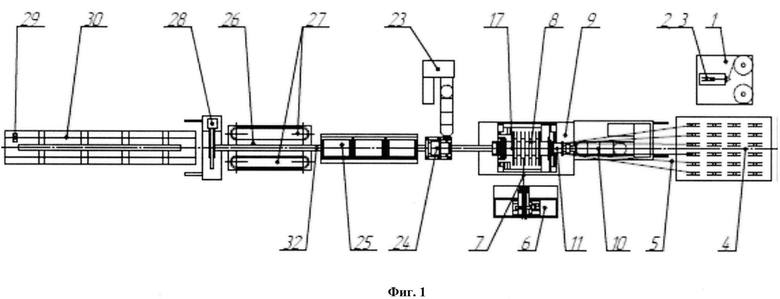

Далее установлена ванна охлаждения 25, после которой последовательно расположены тянущее устройство 26 с регулируемым усилием прижима траков 27, отрезное устройство 28 с датчиком положения 29, закрепленным на рольганге 30.

Изобретение осуществляется следующим образом.

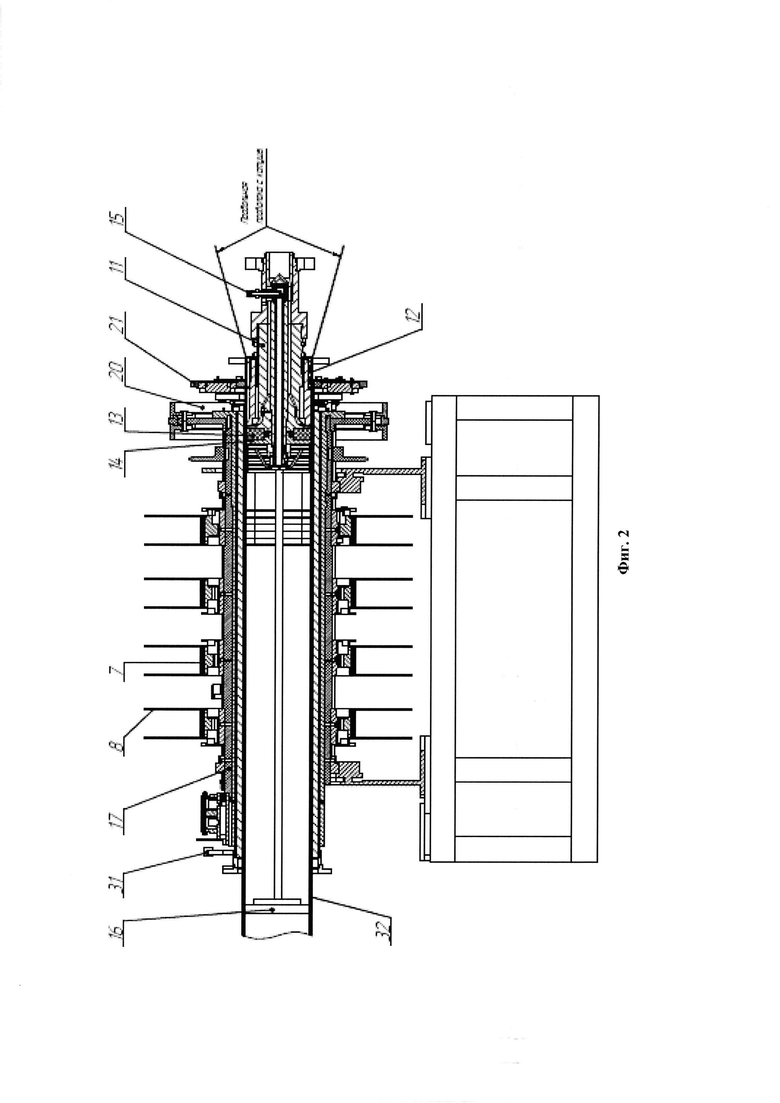

Многослойную армированную трубу получают методом экструзионного формования, при котором расплав полимера, предназначенного для формования внутреннего слоя - лайнера из экструдера 10 поступает в прямоточную экструзионную головку 11, проходит по ее каналу, соединенному с формующей полостью, которую образуют постоянно охлаждаемый дорн и подаваемый усиливающий металлический каркас, свариваемый в виде плотной сетки с максимально уменьшенными размерами ячейки.

Армирующий металлический каркас выполняют из металлических продольных и поперечных проволок, свариваемых в местах их взаимного пересечения. Плотный армирующий каркас образуется за счет подачи дополнительных (увеличения количества) продольных проволок и уменьшения шага навивки спиральных проволок. Благодаря этому образуется практически монолитный металлический каркас без ячеек, что создает препятствия для выхода расплава полимерного материала наружу, т.е. за пределы каркаса.

Образование формующей полости между дорном и армирующим каркасом позволяет сократить траекторию движения расплава и, соответственно, снизить действие сил трения, благодаря чему в полимерной матрице значительно уменьшаются остаточные напряжения, что, в свою очередь, повышает ее эксплуатационные свойства.

Кроме того, исключается необходимость строгого соблюдения точного взаимного расположения конструктивных элементов, образующих формующую полость.

Помимо этого, оптимизируется сам процесс изготовления многослойной трубы.

На дорне выполняется калибровка внутреннего диаметра лайнера.

По мере наполнения полости лайнера охлаждающей жикостью в ней создается давление, которое поддерживается спускным клапаном, размещенным в пробке, установленной на конце трубки, проходящей внутри прямоточной головки.

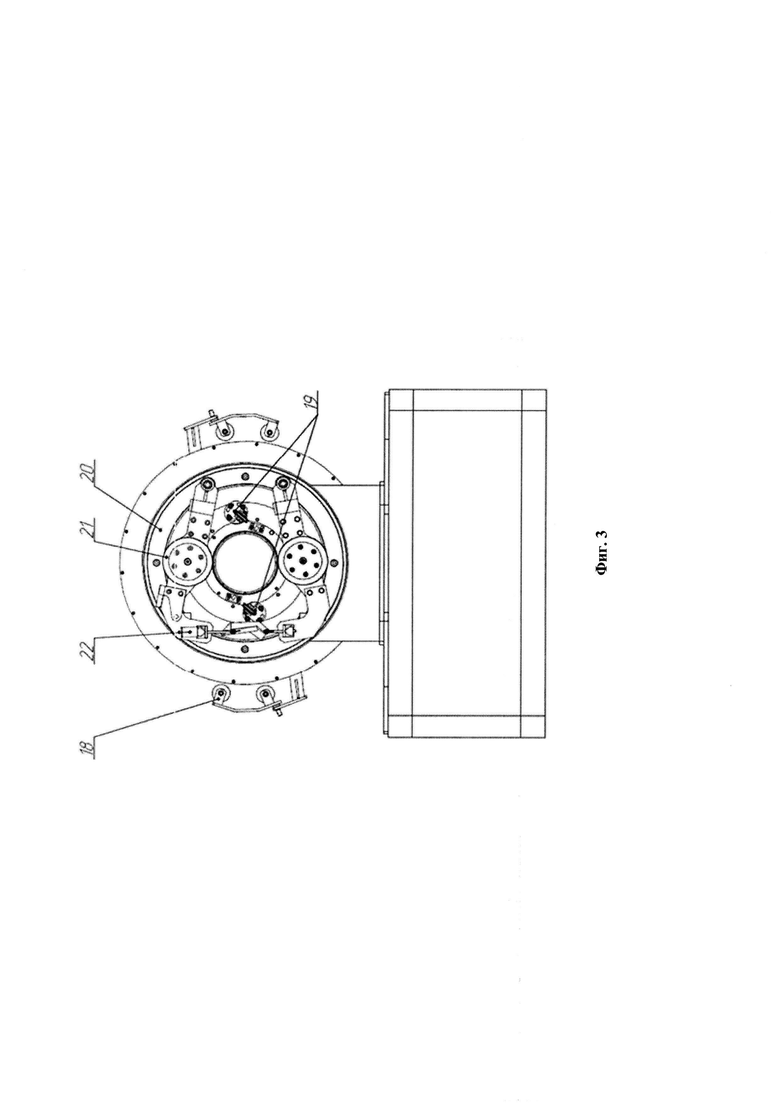

Армирующий каркас образуется путем навивки спиральных проволок 7 на продольные 5 и сварки между собой в каждой точке их взаимного пересечения. Натяжение и перемещение продольных проволок 5 осуществляется посредством тянущего устройства 26, при этом геометрическое положение продольных проволок относительно тела трубы определяется концентрично расположенными пазами на кондукторе 12. Наружная спираль усиливающего каркаса образуется за счет одновременной подачи спиральной проволоки 7, поступающей при вращении ротора 17 сварочной машины 9, и поступательного перемещения продольных проволок 5. Навиваемая спиральная проволока 7 приваривается к соответствующим последовательно пересекающим ее продольным проволокам 5 с помощью, по меньшей мере, двух роликовых электродов 21. Спиральная проволока 7 сматывается с барабанов сварочной машины 9, размещенных на корпусе ротора 17 и свободно вращающихся на подшипниках, и подводится к сварочным роликовым электродам 21 с помощью механизма для подачи проволоки с барабана сварочной машины на спиралеобразователь 18 и спиралеобразователей 19. Эксцентриковый рычаг 22 прижимает роликовые электроды 21 к спиральным проволокам 7, при этом прижим сварочных электродов и подача импульса сварочного тока для осуществления контакной сварки производятся одновременно. Момент подачи импульсов сварочного тока от трансформаторов (на чертеже не показаны) на сварочные роликовые электроды осуществляется при помощи задатчика 31. Далее в формующую полость, образованную дорном и свариваемым армирующим каркасом, подается расплав полимера для формования лайнера, затем на армирующий каркас в формующей полости угловой экструзионной головки 24 наносится расплав полимера для формования внешней оболочки трубы.

После этого полимерную армированную трубу 32 подвергают интенсивному охлаждению в ванне охлаждения 25 путем подачи распыленной охлаждающей жидкости через форсунки, выполненные по всей длине ванны, на внешнюю поверхность трубы.

После выхода из ванны 25 многослойная армированная труба проходит тянущее устройство 26 и далее поступает на рольганг 30, по которому перемещается благодаря направляющим роликам. Одновременно с этим рольганг служит опорой для готовой продукции. В конструкции рольганга предусмотрена система сбора охлаждающей жидкости и возврата ее в систему охлаждения.

Местоположение датчика положения 29 на рольганге определяется в зависимости от длины выпускаемой многослойной армированной трубы 32.

Сигнал от датчика 29 подается на отрезное устройство 28, которое перемещаясь одновременно с трубой по направляющим, срабатывает и отрезает трубу заданной длины.

Весь технологический процесс непрерывен и цикличен.

Осуществление изобретения подтверждается примерами конкретного выполнения.

Параметры эксплуатации трубопроводов, выполненных из многослойной полимерной армированной трубы, рассчитаны на температуру транспортируемой среды до +80°С и рабочее давление трубопровода до 4,0 МПа.

Полимерную многослойную армированную трубу в соответствии с предлагаемым к защите изобретением производят путем экструзии внутреннего слоя - лайнера с одновременным его армированием металлическим каркасом и последующим нанесением на него расплава для образования внешней оболочки.

Лайнер выполняют из, например, полиэтилена минимальной длительной прочности MRS 10,0 МПа (ПЭ 100) или полиэтилена повышенной термостойкости минимальной длительной прочности MRS 10,0 МПа (РЕ-RT тип II) или нефтестойкого полимера, в частности, полиамида: ПА 12; ПА 11, ПА 6.10; ПА 6.12.

Для изготовления армирующего металлического сетчатого каркаса, воспринимающего и осевую, и радиальную нагрузки, возникающие при эксплуатации трубопроводов, используют проволоку стальную общего назначения термически необработанную диаметром от 2,5 до 4,0 мм, поставляемую без смазки в соответствии с ГОСТ 3282-74 «Проволока стальная низкоуглеродистая общего назначения. Технические условия». Формирование армирующего металлического каркаса выполняют с помощью сварочного агрегата. Размер ячейки в свету составляет 2×2 мм.

Внешняя оболочка полимерной многослойной армированной трубы защищает армирующий каркас от повреждений и воздействия окружающей среды. Оболочку, как и лайнер, выполняют экструзией полиэтилена минимальной длительной прочности MRS 10,0 МПа (ПЭ 100) или полиэтилена повышенной термостойкости минимальной длительной прочности MRS 10,0 МПа (РЕ-RT тип II). Как вариант, в качестве материала для внешней оболочки может быть использована огнестойкая композиция, например, на основе полиэтилена.

В качестве нефтестойких полимеров могут быть использованы, например, конструкционные термопластичные полиамиды: или ПА 12 (полидодеканамид), или ПА 11 (полиундеканамид), или ПА 6.10 (полигексаметилаенсебацинамид), или ПА 6.12 (полигексаметилендодекандиамид).

Для изготовления внутреннего слоя - лайнера и внешней оболочки могут быть выбраны различные материалы, обладающие, соответственно, различными свойствами.

Заявляемая группа изобретений позволяет получить многослойную полимерную армированную трубу повышенной прочности, надежности и технологичности.

Группа изобретений относится к способу непрерывного изготовления многослойной полимерной армированной трубы и линии для его осуществления и относится к нефтегазовой отрасли, предназначена для строительства подземных и наземных трубопроводных систем, обеспечивающих транспортировку продуктов нефтяных скважин и водоводов, в частности нефти, воды, газа, химических реагентов, посредством трубопроводов на основе длинномерных полимерных труб. Способ непрерывного изготовления многослойной полимерной армированной трубы методом экструзии включает формование внутреннего слоя трубы из расплава полимера, выходящего из экструзионной головки в формующую полость, нанесение на внутренний слой металлического каркаса, образующегося за счет сварки продольной и поперечной арматуры в момент их взаимного пересечения, синхронизированного с моментом подачи импульса тока на сварочные роликовые электроды, и нанесение на металлический каркас расплава полимера для выполнения внешней оболочки трубы. При этом формующая полость для получения внутреннего слоя трубы образуется между дорном и наносимым свариваемым металлическим каркасом с размером ячейки, препятствующим выходу расплава полимера за пределы формующей полости, за счет подачи дополнительных продольных проволок и уменьшения шага навивки поперечных проволок. Прижим роликовых сварочных электродов к поперечной проволоке в местах ее взаимного пересечения с продольной проволокой обеспечивается эксцентриковым рычагом. Линия для непрерывного изготовления многослойной полимерной армированной трубы включает экструдер с экструзионной головкой для подачи расплава полимера в формующую полость для формования внутреннего слоя трубы, сварочную машину со сварочным узлом, служащим для получения армирующего металлического каркаса путем сварки продольной и поперечной проволоки и содержащим роликовые электроды, связанные с прижимным устройством и соответствующим приводом. За сварочной машиной установлен дополнительный экструдер с угловой экструзионной головкой для нанесения на металлический армирующий каркас расплава полимерного материала для внешней оболочки трубы. При этом в сварочном узле роликовые электроды, оснащенные системой охлаждения, соединены с эксцентриковым рычагом, осуществляющим прижим электродов при сварке поперечной и продольной проволоки в момент их взаимного пересечения. Технический результат, на достижение которого направлена группа изобретений, заключается в повышении эксплуатационных свойств изготавливаемой трубы за счет снижения остаточных напряжений, а также оптимизации процесса изготовления и повышения технологичности трубы. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ непрерывного изготовления многослойной полимерной армированной трубы методом экструзии, включающий формование внутреннего слоя трубы из расплава полимера, выходящего из экструзионной головки в формующую полость, нанесение на внутренний слой металлического каркаса, образующегося за счет сварки продольной и поперечной арматуры в момент их взаимного пересечения, синхронизированного с моментом подачи импульса тока на сварочные роликовые электроды, и нанесение на металлический каркас расплава полимера для выполнения внешней оболочки трубы, отличающийся тем, что формующая полость, в которую поступает расплав полимера для получения внутреннего слоя трубы, образуется между дорном и наносимым свариваемым металлическим каркасом с размером ячейки, препятствующим выходу расплава полимера за пределы формующей полости, за счет подачи дополнительных продольных проволок и уменьшения шага навивки поперечных проволок, при этом прижим роликовых сварочных электродов к поперечной проволоке в местах ее взаимного пересечения с продольной проволокой обеспечивается эксцентриковым рычагом, связанным с роликовыми электродами.

2. Способ по п. 1, отличающийся тем, что в качестве полимеров используют нефтестойкие полимеры, например полиамиды.

3. Линия для непрерывного изготовления многослойной полимерной армированной трубы для способа по п. 1, включающая экструдер с экструзионной головкой для подачи расплава полимера в формующую полость для формования внутреннего слоя трубы, сварочную машину со сварочным узлом, служащим для получения армирующего металлического каркаса путем сварки продольной и поперечной проволоки и содержащим роликовые электроды, связанные с прижимным устройством и соответствующим приводом, отличающаяся тем, что формующая полость, в которую поступает расплав полимера для внутреннего слоя трубы, создается между дорном и свариваемым металлическим каркасом, за сварочной машиной установлен дополнительный экструдер с угловой экструзионной головкой для нанесения на металлический армирующий каркас расплава полимерного материала, предназначенного для внешней оболочки трубы, при этом в сварочном узле роликовые электроды, оснащенные системой охлаждения, соединены с эксцентриковым рычагом, осуществляющим прижим электродов при сварке поперечной и продольной проволоки в момент их взаимного пересечения.

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ ПОВЫШЕННОЙ ПРОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492047C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| US 9857018 B2, 02.01.2018 | |||

| EP 2827035 A1, 21.01.2015. | |||

Авторы

Даты

2020-04-08—Публикация

2019-11-09—Подача