Изобретение относится к области машиностроения, в частности к способам и методам создания нагрузок при проведении ресурсных испытаний, а также технологическому оборудованию для проведения испытаний.

Из уровня техники известно устройство нагружения для испытания на усталость боковой рамы тележки железнодорожного вагона (CN112014095, МПК G01M13/00, G01M17/08, опубликовано 01.12.2020), которое содержит вертикальную нагрузочную опору, узел нагрузочной балки, узел опорного основания и устройство поддержания равномерной нагрузки; узел нагрузочной поперечины содержит нагрузочную балку, поперечное устройство предварительного нагружения и продольное устройство предварительного нагружения, при этом поперечное устройство предварительного нагружения и продольное устройство предварительного нагружения расположены на нагрузочной балке и согласованы между собой. Нагрузочная балка снабжена присоединительными элементами для вертикальных, поперечных и продольных приводов. Опорное основание в сборе предназначено для опирания боковой рамы тележки железнодорожного вагона. Устройство поддержания равномерной нагрузки расположено на опорной поверхности рессорного комплекта боковой рамы, а вертикальная переходная балка расположена над устройством поддержания равномерной нагрузки; вертикальное грузовое основание снабжено опорными стойками, расположенными на внутренней и внешней стороне боковой рамы; и грузовая балка снабжена группами отверстий, соответствующими опорным стойкам. Нагрузочное устройство может имитировать рабочее состояние боковой рамы в процессе эксплуатации и реализовывать приложение вертикальных, поперечных и скручивающих нагрузок, имеет определенную адаптацию к различным типам боковых рам и имеет определенную функцию вертикальной самобалансирующейся равномерной нагрузки.

При этом способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях по патенту CN112014095 заключается в установке испытываемой боковой рамы на опоры, входящие в состав стенда, закреплении к поверхностям боковой рамы, размещении на опорной поверхности боковой рамы комплекта распределителей нагрузки, имитирующего воздействие упругих элементов рессорного подвешивания, закреплении узла нагрузочной поперечины, установки продольного устройства, проведение ресурсных испытаний с созданием, контролированием и регулированием необходимых нагрузок.

Недостатком данного технического решения является отсутствие возможности создания контролируемых и регулируемых нагрузок, имитирующих воздействие фрикционных клиньев.

Так же из уровня техники известно нагружающее устройство для испытания на усталость боковой рамы железнодорожного грузового вагона (CN 213842654, МПК G01M17/08, опубликовано 30.07.2021), которое состоит из несущей конструкции, вертикальной нагрузочной конструкции, поперечной нагрузочной конструкции, торсионной нагрузочной конструкции, нагрузочного привода, системы управления, испытуемой боковой рамы, портальной рамы и рабочего стола.

При этом способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях по патенту CN 213842654 заключается в установке испытываемой боковой рамы на опоры, входящие в состав стенда, закреплении к поверхностям боковой рамы, размещении на опорной поверхности боковой рамы комплекта распределителей нагрузки, имитирующего воздействие упругих элементов рессорного подвешивания, закреплении поперечной нагрузочной конструкции, установки торсионной нагрузочной конструкции, закреплении нагрузочного привода, системы управления и проведение ресурсных испытаний с созданием, контролированием и регулированием необходимых нагрузок.

Недостатком данного технического решения является отсутствие возможности создания контролируемых и регулируемых нагрузок, имитирующих воздействие фрикционных клиньев.

Данное техническое решение и способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях выбрано в качестве прототипа для заявляемого изобретения.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании способа воспроизведения, контроля и объективной оценки усилий, прилагаемых к определённым поверхностям боковой рамы тележки грузового вагона при её ресурсных циклических испытаниях в соответствии с ГОСТ 33939-2016.

Технический результат заявляемого изобретения заключается в достижении объективной оценки усилий, прилагаемых к определённым поверхностям боковой рамы тележки грузового вагона при проведении ресурсных испытаний, которая основывается на создании, контроле и понимании того, что усилия в полной мере (по величине, направлению и времени воздействия) приходятся на заданную поверхность или конструктивный элемент боковой рамы.

Задача решается, а технический результат достигается тем, что способ проведения ресурсных испытаний боковой рамы, заключающийся в установке испытываемой боковой рамы на опоры, входящие в состав комплекса технических средств, закреплении к поверхностям боковой рамы, взаимодействующим с фрикционными клиньями двух накладок, размещении на опорной поверхности боковой рамы комплекта распределителей нагрузки, имитирующего воздействие упругих элементов рессорного подвешивания, закреплении упора, предназначенного для создания продольной и боковой сил к упомянутым накладкам, установке домкрата под упором, закреплении четырех тяг к двум упомянутым накладкам и к распределительной балке, в которой расположен датчик силы, предназначенный для контроля суммарной нагрузки имитирующей воздействие фрикционных клиньев, последующей установки центральной балки и переходника, совмещение контактных элементов центральной балки с пазами боковых накладок, закрепление силовоспроизводящих устройств с датчиками силы к рычагу, переходнику и упору для приложения, контролирования и регулирования нагрузок системой измерительно-управляющей, проведение ресурсных испытаний с созданием, контролированием и регулированием необходимых нагрузок.

Задача решается, а технический результат достигается тем, что комплекс технических средств для проведения ресурсных испытаний боковой рамы содержит систему измерительно-управляющую (СИУ), две опоры, предназначенные для размещения на них испытуемой боковой рамы с установленным на опорной поверхности рессорного комплекта испытуемой боковой рамы комплектом распределителей нагрузки, связанным через датчик силы с силовоспроизводящим устройством, упор, предназначенный для создания продольной и боковой нагрузки в местах установки фрикционных клиньев испытуемой боковой рамы, закрепленный через накладки и связанный через датчики силы с силовоспроизводящими устройствами, рычаг предназначенный для создания вертикальной нагрузки в местах установки фрикционных клиньев испытуемой боковой рамы, соединенный с одной стороны с силовоспроизводящим устройством, с другой стороны с распределительной балкой, оснащенной датчиком силы, шарнирно связанной с местами установки фрикционных клиньев через тяги и накладки, при этом возникающие усилия контролируются с использованием упомянутых датчиков силы и регулируются системой измерительно-управляющей.

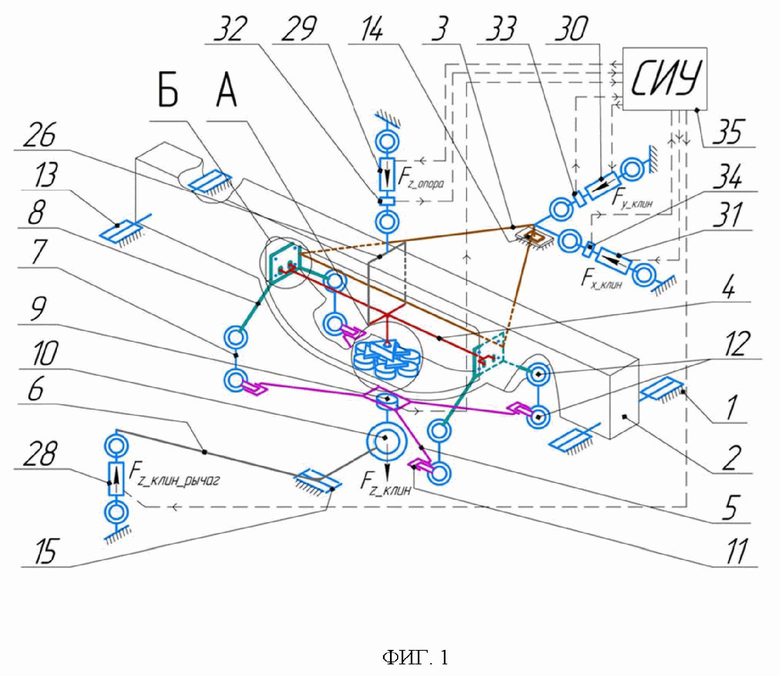

Сущность заявляемого изобретения поясняется графическим материалом.

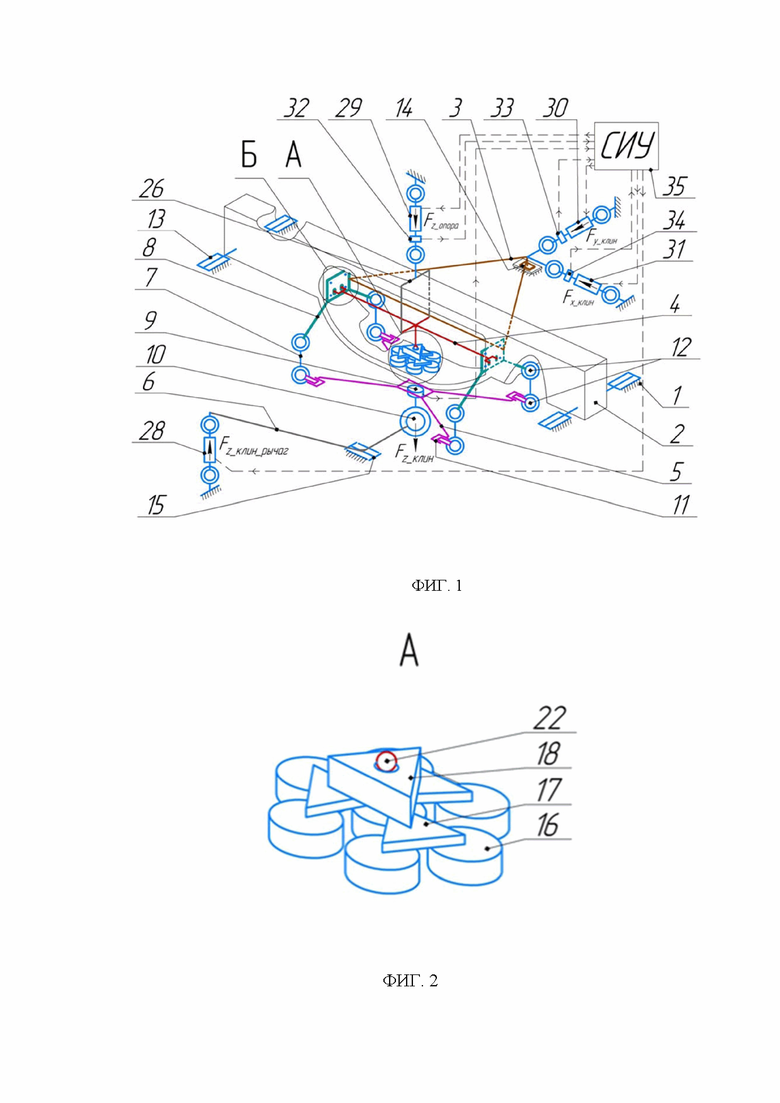

Фиг. 1 – Схема, раскрывающая способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях;

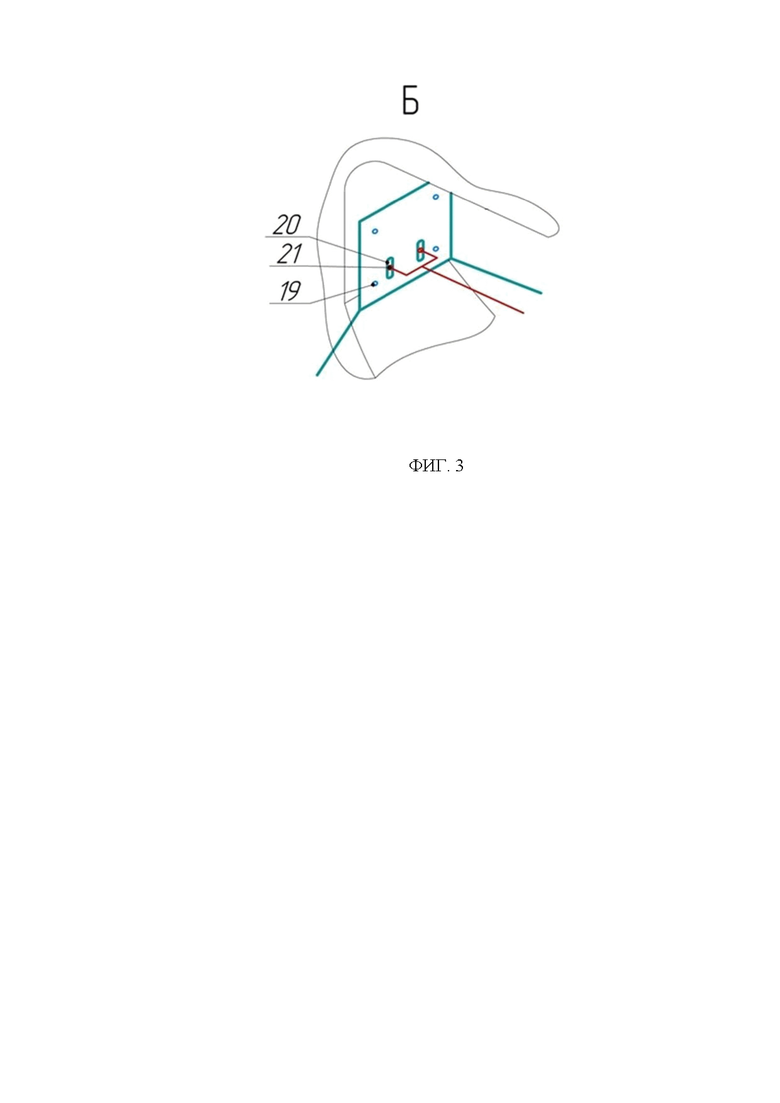

Фиг. 2 – Увеличенный выносной вид А с фиг. 1;

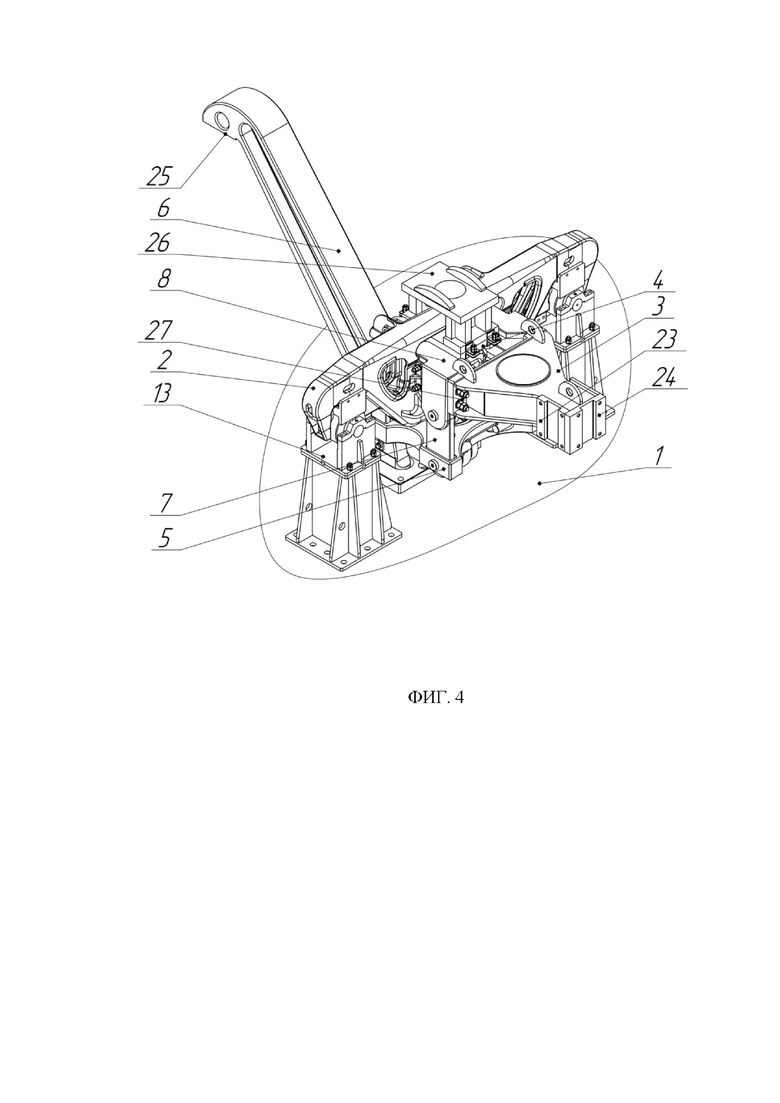

Фиг. 3 – Увеличенный выносной вид Б с фиг. 1;

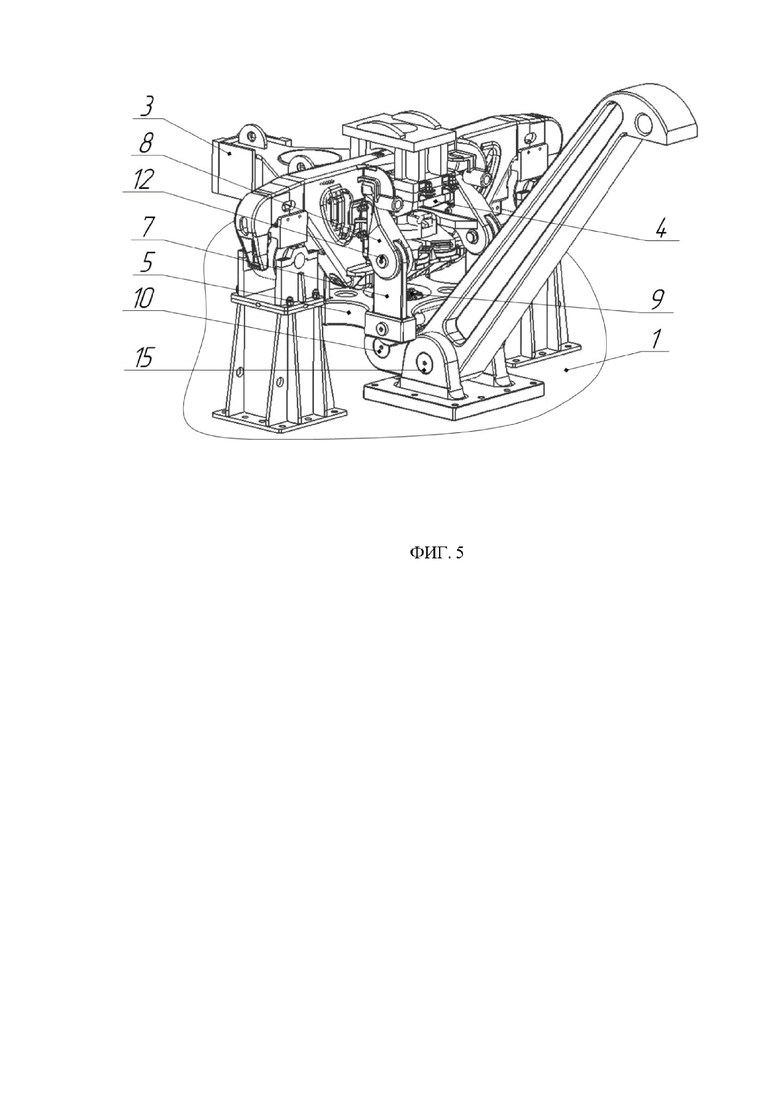

Фиг. 4 – Комплекс технических средств для ресурсных испытаний боковой рамы тележки вагона;

Фиг. 5 – Комплекс технических средств для ресурсных испытаний боковой рамы тележки вагона.

Способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях состоит из следующих основных операций:

1. Установить боковую раму 2 на опоры 13.

2. Прикрепить две накладки 8 к поверхностям боковой рамы 2, взаимодействующим с фрикционными клиньями.

3. Разместить на опорную поверхность боковой рамы 2 набор конструктивных элементов 16, 17 и 18 для приложения и распределения нагрузки, имитирующей воздействие упругих элементов рессорного подвешивания (Fz_опора).

4. Прикрепить упор 3, предназначенный для создания продольной и боковой сил, к накладкам 8 (Fx_клин и Fy_клин соответственно).

5. Разместить домкрат 14 под упором 3.

6. Прикрепить четыре тяги 7 к двум накладкам 8 и к распределительной балке 5, в которой расположен датчик силы 9 для контроля суммарной нагрузки Fz_клин, имитирующей воздействие фрикционных клиньев.

7. Установить центральную балку 4 и переходник 26.

8. Совместить контактные элементы 21 центральной балки 4 с пазами 20 боковых накладок 8.

9. Прикрепить силовоспроизводящее устройство 28 к рычагу 6 для приложения нагрузки Fz_клин, затем прикрепить силовоспроизводящее устройство 29 с датчиком силы 32 к переходнику 26 для приложения нагрузки Fz_опора, далее прикрепить силовоспроизводящие устройства 30 и 31 с датчиками силы 33 и 34 к упору 3 для приложения нагрузок Fy_клин и Fx_клин соответственно.

10. Произвести ресурсные испытания с созданием, контролированием и регулированием вышеуказанных нагрузок в соответствии с ГОСТ 33939-2016.

Способ ресурсных испытаний боковой рамы тележки вагона осуществляют с использованием комплекса технических средств, содержащего функционально и кинематически связанные между собой: опорную плиту 1, опоры 13, упор 3, боковые накладки 8, переходник 26, центральную балку 4, распределительную балку 5, рычаг 6, комплект распределителей нагрузки 16, 17 и 18, датчики силы 9, 32, 33 и 34, шарниры 10 и 12, домкрат 14 и силовоспроизводящие устройства 28, 29, 30, 31 и систему измерительно-управляющую (СИУ) 35.

Комплекс технических средств для ресурсных испытаний боковой рамы включает в себя следующие основные детали и узлы: опорная плита 1, боковая рама 2, опоры 13, упор 3, боковые накладки 8, переходник 26, центральную балку 4, распределительную балку 5, датчик силы 9, рычаг 6, тяги 7, шарниры 10 и 12. Также в комплекс оборудования входят: силовоспроизводящие устройства 28, 29, 30 и 31, датчики сил 32, 33 и 34, комплект распределителей нагрузки 16, 17 и 18, контактные элементы 21, домкрат 14, которые не показаны на фиг. 4 и 5, но отображены на фиг. 1.

Комплекс технических средств для ресурсных испытаний боковой рамы работает следующим образом. К опорной плите 1 крепятся две опоры 13. На них устанавливается боковая рама 2. К опорной плите 1 крепится опора 15 с шарниром, входящим в её конструкцию. Через этот шарнир к опоре 15 крепится рычаг 6. К нему крепится шарнир 10, который соединен с распределительной балкой 5 через датчик силы 9.

К поверхностям боковой рамы 2, взаимодействующим с фрикционными клиньями, крепятся две боковые накладки 8 через крепежные отверстия 19 (показаны на фиг. 3). К боковым накладкам крепится упор 3. Снизу под упор подставляется домкрат 14, который крепится к опорной плите 1. Далее на опорную поверхность для установки упругих элементов рессорного подвешивания боковой рамы 2 размещаются комплект распределителей нагрузки 16, 17, 18. На распределитель 18 устанавливается центральная балка 4 так, чтобы сферическая контактная опора 22 (показана на фиг. 2) вошла в соответствующий сопрягаемый контакт. На центральной балке 4 крепится переходник 26.

Испытательная нагрузка для продольного Fx_клин и поперечного Fy_клин нагружения прикладывается к упору 3 в предусмотренных местах 23 и 24, где имеются поверхности с крепежными отверстиями для крепления силовоспроизводящих устройств 31 и 30. Испытательная нагрузка для вертикального нагружения Fz_опора прикладывается к переходнику 26 посредством силовоспроизводящего устройства 29 (показано на фиг. 1). Испытательную нагрузку на поверхности, взаимодействующие с фрикционными клиньями, Fz_клин создает сила Fz_клин_рычаг посредством силовоспроизводящего устройства 28 (показано на фиг. 1) через площадку 25 рычага 6 при помощи распределительной балки 5, четырех тяг 7, шарниров 10 и 12, а также датчика силы 9.

Контактные элементы 21 центральной балки 4 могут свободно перемещаться в пазах 20 боковых накладок 8 и являются опорами центральной балки, удерживающими ее от горизонтальных смещений. Для уменьшения влияния нагрузки от веса упора 3 и силовоспроизводящих устройств 30 и 31 применяется домкрат 14.

Для контролирования и регулирования усилий, развиваемых силовоспроизводящими устройствами 28, 29, 30 и 31, и передающимися через датчики силы 9, 32, 33 и 34 соответственно, предусмотрена система измерительно-управляющая (СИУ) 35. Эта система на основании данных о величине и динамике изменения нагрузок, полученных от датчиков силы, осуществляет управление силовоспроизводящими устройствами таким образом, чтобы величины нагрузок соответствовали значениям Fz_опора, Fx_клин, Fy_клин и Fz_клин, указанным в ГОСТ 33939-2016.

Комплекс технических средств для ресурсных испытаний боковой рамы обладает адаптивностью для применения в испытаниях отличающихся по размерам боковых рам. Для этого предусмотрены пазы 11 в распределительной балке 5, позволяющие смещать тяги 7, для соответствия размерам каждой боковой рамы. Также в упоре 3 предусмотрены пазы 27 для крепления к боковым накладкам 8, позволяющие адаптироваться креплениям под каждую боковую раму. Кроме этого, имеется достаточно свободного пространства между переходником 26 и боковой рамой для размещения различных по размерам боковых рам.

Комплекс технических средств для создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях внедрен в технологическом производстве в АО «Научно-производственная корпорация «Уралвагонзавод» и подтвердил свою технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2004 |

|

RU2275308C2 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2004 |

|

RU2259292C1 |

| ЦЕНТРАЛЬНОЕ РЕССОРНОЕ ПОДВЕШИВАНИЕ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2006 |

|

RU2337845C1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2428340C1 |

| СПОСОБЫ МОДЕРНИЗАЦИИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2722288C1 |

| ТЕЛЕЖКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2004 |

|

RU2256573C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2005 |

|

RU2294295C1 |

| ФРИКЦИОННЫЙ ГАСИТЕЛЬ КОЛЕБАНИЙ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2698273C1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2348556C1 |

Группа изобретений относится к испытанию железнодорожного транспорта. Способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях, заключающийся в установке боковой рамы на опоры, закреплении к поверхностям боковой рамы взаимодействующих с фрикционными клиньями двух накладок, размещении на опорной поверхности боковой рамы комплекта распределителей нагрузки, закреплении упора, предназначенного для создания продольной и боковой сил, к накладкам, установке домкрата под упором, закреплении четырех тяг к двум накладкам и к распределительной балке, в которой расположен датчик силы, последующей установке центральной балки и переходника, закреплении силовоспроизводящих устройств с датчиками силы к рычагу, переходнику и упору для приложения, контролирования и регулирования нагрузок системой измерительно-управляющей. Также заявлен комплекс технических средств для проведения ресурсных испытаний боковой рамы, содержащий систему измерительно-управляющую. Технический результат заключается в достижении объективной оценки усилий при проведении ресурсных испытаний. 2 н.п. ф-лы, 5 ил.

1. Способ создания нагрузок на определенных поверхностях боковой рамы тележки грузового вагона при ресурсных испытаниях, заключающийся в установке испытываемой боковой рамы на опоры, входящие в состав комплекса технических средств, закреплении к поверхностям боковой рамы взаимодействующих с фрикционными клиньями двух накладок, размещении на опорной поверхности боковой рамы комплекта распределителей нагрузки, имитирующего воздействие упругих элементов рессорного подвешивания, закреплении упора, предназначенного для создания продольной и боковой сил к упомянутым накладкам, установке домкрата под упором, закреплении четырех тяг к двум упомянутым накладкам и к распределительной балке, в которой расположен датчик силы, предназначенный для контроля суммарной нагрузки, имитирующей воздействие фрикционных клиньев, последующей установке центральной балки и переходника, совмещении контактных элементов центральной балки с пазами боковых накладок, закреплении силовоспроизводящих устройств с датчиками силы к рычагу, переходнику и упору для приложения, контролирования и регулирования нагрузок системой измерительно-управляющей, проведении ресурсных испытаний с созданием, контролированием и регулированием необходимых нагрузок.

2. Комплекс технических средств для проведения ресурсных испытаний боковой рамы, содержащий систему измерительно-управляющую (СИУ), две опоры, предназначенные для размещения на них испытуемой боковой рамы с установленным на опорной поверхности рессорного комплекта испытуемой боковой рамы комплектом распределителей нагрузки, связанным через датчик силы с силовоспроизводящим устройством, упор, предназначенный для создания продольной и боковой нагрузки в местах установки фрикционных клиньев испытуемой боковой рамы, закрепленный через накладки и связанный через датчики силы с силовоспроизводящими устройствами, рычаг, предназначенный для создания вертикальной нагрузки в местах установки фрикционных клиньев испытуемой боковой рамы, соединенный с одной стороны с силовоспроизводящим устройством, с другой стороны с распределительной балкой, шарнирно связанной с тягами через датчик силы, с местами установки фрикционных клиньев через накладки, при этом возникающие усилия контролируются с использованием упомянутых датчиков силы и регулируются системой измерительно-управляющей.

| CN 213842654 U, 30.07.2021 | |||

| CN 112014095 A, 01.12.2020 | |||

| 0 |

|

SU161341A1 | |

| ПРОХОДЧЕСКИЙ ЩИТ С ГИДРАВЛИЧЕСКОЙ ПОДАЧЕЙ ДЛЯ ПРОХОЖДЕНИЯ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК В БУРОУГОЛЬНЫХ МЕСТОРОЖДЕНИЯХ | 1948 |

|

SU80001A1 |

| Стенд для испытания скользунов вагонных тележек | 2021 |

|

RU2767394C1 |

Авторы

Даты

2025-03-17—Публикация

2024-06-25—Подача