Предлагаемое изобретение относится к горной промышленности и может быть использовано при креплении капитальных и подготовительных горных выработок в качестве несъемного формообразующего и опорного устройства для твердеющей массы.

Известен рукав для заполнения пустот, вывалов, куполов твердеющей массой при креплении горной выработки, содержащий удлиненную полость, ограниченную гибкой оболочкой с возможностью подачи в нее твердеющей массы (пат. РФ RU 2417321 С1, 27.04.2011, Бюл. 12, МПК E21D 11/10, E21F 15/02). Формообразование твердеющей массе создает оболочка, которая, не имея ребер жесткости, при заполнении твердеющей массой испытывает значительные растягивающие силы, а после застывания твердеющей массы прочность обеспечивается только ее составом. Это является недостатком, так как снижает надежность применяемой оболочки и ограничивает использование для затяжки большой площади поверхности горной выработки.

Наиболее близким к предлагаемому изобретению техническим решением является опалубка для крепления горной выработки (пат. РФ RU 2702308 С1, 07.10.2019, Бюл. 28, МПК E21D 11/10), содержащая ограниченную тканью удлиненную оболочку в виде рукава, выполненную с возможностью подачи в ее полость твердеющей массы, а также поперечные ребра жесткости, выполненные с функцией опоры для твердеющей массы и закрепленные с шагом вдоль удлиненной оболочки на ткани, на длине менее половины периметра поперечного сечения удлиненной оболочки с образованием крайних точек закрепления на ткани. Такая конструкция обеспечивает большую прочность и малую трудоемкость крепления горной выработки из-за наличия большой по протяженности полости, возможности увеличения ширины затягиваемой ее одним рукавом поверхности благодаря наличию ребер жесткости, но увеличение ширины затягиваемой одним рукавом поверхности горной выработки приводит к увеличению количества твердеющей массы в удлиненной оболочке, что создает значительные растягивающие ткань усилия от силы тяжести, особенно при большой толщине пустот и на участках бортов горной выработки. Это снижает надежность конструкции и является ее недостатком.

Задачей предлагаемого изобретения является повышение надежности конструкции путем уменьшения сил растяжения ткани при наполнении удлиненной оболочки твердеющей массой с обеспечением малой трудоемкости и высокой прочности крепления горной выработки.

Для достижения указанного технического результата, в опалубке для крепления горной выработки твердеющей массой, содержащей ограниченную тканью удлиненную оболочку, выполненную с возможностью подачи в ее полость твердеющей массы, а также поперечные ребра жесткости, выполненные с функцией опоры для твердеющей массы и закрепленные с шагом вдоль удлиненной оболочки на ткани, на длине менее половины периметра поперечного сечения удлиненной оболочки с образованием крайних точек закрепления на ткани, применены следующие новые признаки.

Удлиненная оболочка разделена на сообщающиеся между собой части ее полости благодаря тому, что между ребрами жесткости имеются соединения ткани участка периметра поперечного сечения удлиненной оболочки, на котором закреплены ребра жесткости, с остальной частью ткани. Причем в поперечном относительно удлиненной оболочки направлении между ближайшими соединениями, между соединением и ближайшей крайней точкой закрепления на ткани ребра жесткости длина участка ткани, на котором установлены ребра жесткости меньше длины остальной части ткани.

В частных случаях, соединения участков ткани имеются не между каждыми ребрами жесткости, в том числе в продольном относительно удлиненной оболочки направлении соединения участков ткани расположены по нескольким продольным прямым линиям не между каждыми ребрами жесткости, образуя шахматный порядок расположения.

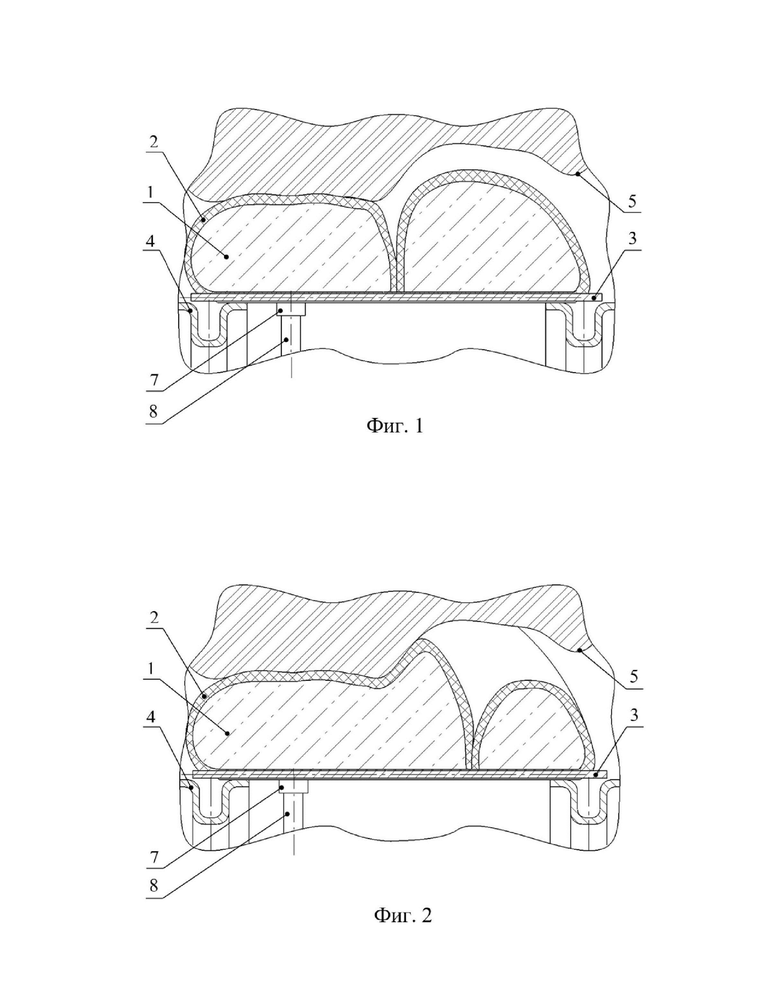

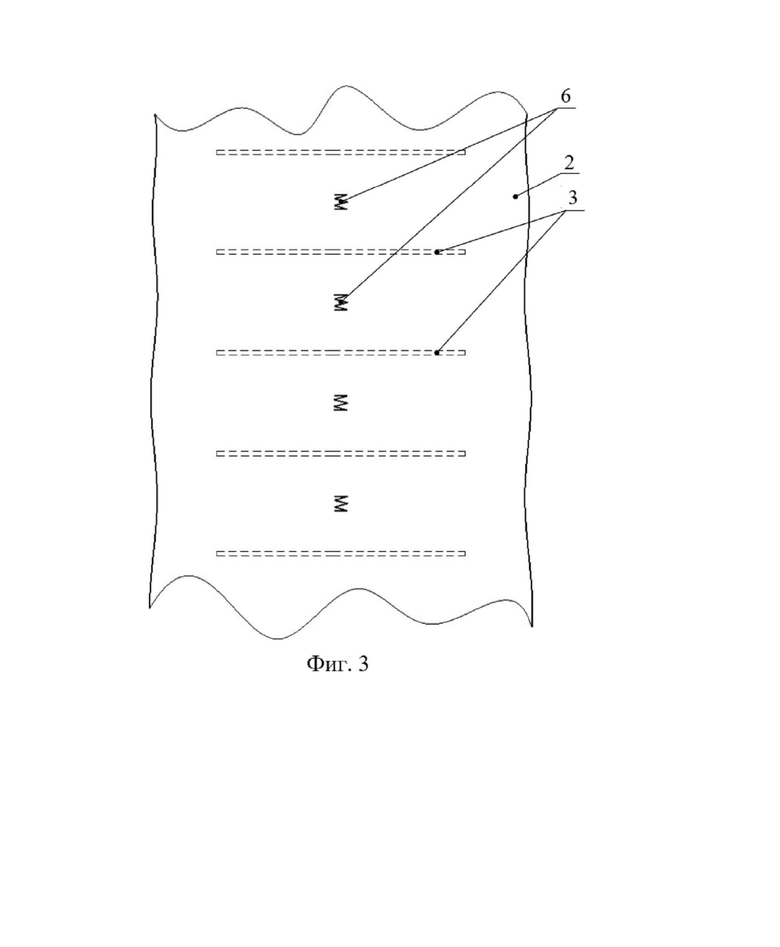

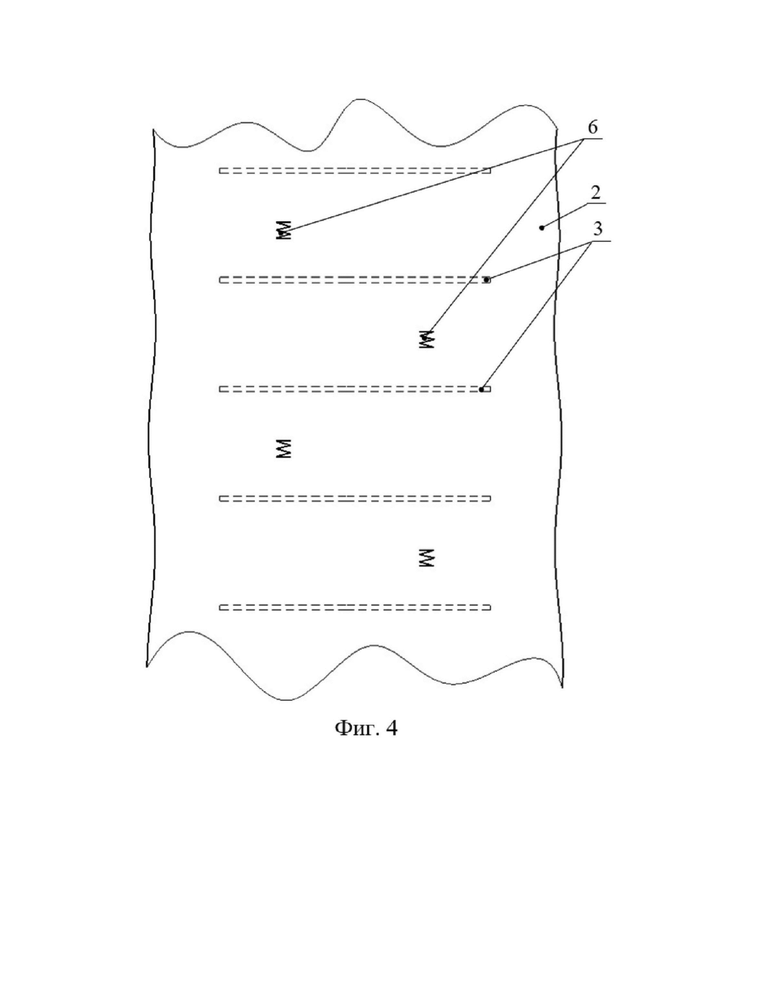

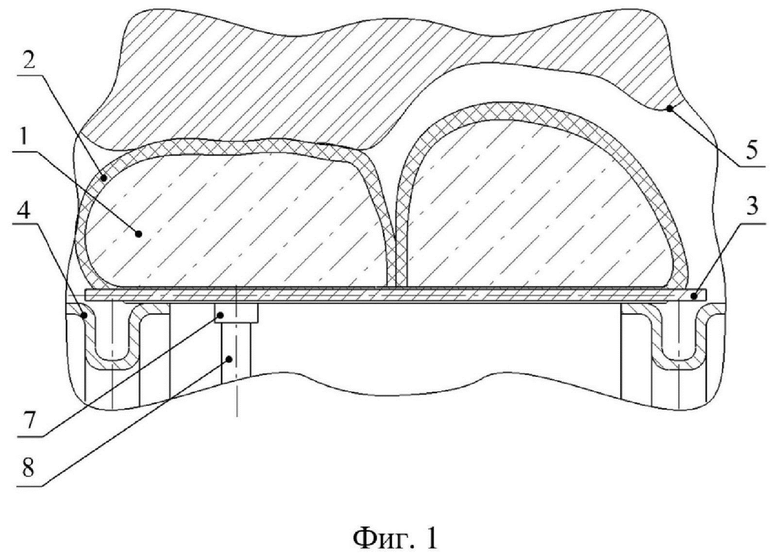

Предлагаемое изобретение иллюстрируется чертежами, где на фиг. 1 и 2 изображена опалубка для крепления горной выработки твердеющей массой, заполненная твердеющей массой и расположенная между рамами крепи и горным массивом в поперечном разрезе, на фиг. 3 и 4 - вид сверху удлиненной оболочки без твердеющей массы.

Рукав для крепления горной выработки твердеющей массой 1 содержит ограниченную тканью 2 удлиненную оболочку. Удлиненная оболочка может быть образована благодаря сворачиванию ткани 2 в форму рукава, концы которого закрыты, например, при помощи зажимов, сшивания или их связыванием в обхват. Удлиненная оболочка может быть выполнена с возможностью выхода оставшегося после сворачивания в рулон воздуха наружу, например, путем использования воздухопроницаемости ткани 2. Ткань 2 может быть выполнена из синтетических негорючих волокон и со свойством, обеспечивающим дренирование или испарение воды, входящей в состав твердеющей массы 1, а также доступ воздуха атмосферы для обеспечения застывания твердеющей массы 1.

Имеются поперечные ребра жесткости 3, которые, например, являются металлическими прутками. Ребра жесткости 3 закреплены на ткани 2 с шагом вдоль удлиненной оболочки и выполнены с функцией опоры для твердеющей массы 1 благодаря достаточной для этого прочности и жесткости. Функция опоры реализуется при использовании опалубки для крепления горной выработки твердеющей массой 1, путем опирания концов ребер жесткости 3, например, на рамы 4 крепи.

Ребра жесткости 3 закреплены на ткани 2 с образованием крайних точек закрепления на ткани 2, например располагаясь между продольными и поперечными ее волокнами.

Поперечные ребра жесткости 3 закреплены на ткани 2 на длине менее половины периметра поперечного сечения удлиненной оболочки. Чем больше разница длин периметра поперечного сечения удлиненной оболочки и ребер жесткости 3, установленных на ткани 2, тем большее количество твердеющей массы 1 может быть размещено в удлиненной оболочке и тем больший зазор может быть закрыт между рамами 4 крепи и контуром горной выработки 5.

Удлиненная оболочка разделена на сообщающиеся между собой части ее полости благодаря тому, что между ребрами жесткости 3 имеются соединения 6 ткани 2 (фиг. 3 и 4) участка периметра поперечного сечения удлиненной оболочки, на котором закреплены ребра жесткости 3, с остальной частью ткани 2. Соединения 6 могут быть выполнены, например, сшиванием ткани 2 между собой не сплошными линиями (фиг. 3 и 4).

Удлиненная оболочка выполнена с возможностью подачи в ее полость твердеющей массы 1 и для этого может быть применено одно или несколько оснащенных горловиной 7 отверстий для подачи через них твердеющей массы 1. Горловина 7 может быть выполнена в виде узла герметизации соединения 6 внешнего гибкого трубопровода 8 с внутренними частями удлиненной оболочки.

В поперечном относительно удлиненной оболочки направлении между ближайшими соединениями 6, между соединением 6 и ближайшей крайней точкой закрепления на ткани 2 ребра жесткости 3 длина участка ткани 2, на котором установлены ребра жесткости 3 меньше длины остальной части ткани 2.

Соединения 6 участков ткани 2 могут иметься между каждыми ребрами жесткости 3 (фиг. 3), либо не между каждыми ребрами жесткости 3 (фиг. 4). В частном случае в продольном относительно удлиненной оболочки направлении соединения 6 участков ткани 2 расположены по нескольким продольным прямым линиям и не между каждыми ребрами жесткости 3, образуя шахматный порядок расположения (фиг. 4).

В качестве твердеющей массы 1 может быть использован жидкий песчано-цементный раствор с добавлением гравия или без него, либо другие твердеющие составы веществ с химическим отвердением.

Используют опалубку для крепления горной выработки твердеющей массой 1 следующим образом.

Пустую удлиненную оболочку, предварительно свернутую вместе с ребрами жесткости 3 в рулон, раскатывают на рамы 4 крепи таким образом, чтобы концы ребер жесткости 3 опирались на соседние рамы 4. С помощью горловины 7 или иным способом удлиненную оболочку соединяют с внешним трубопроводом 8, по которому затем подают твердеющую массу 1 в части удлиненной оболочки. Так как в поперечном относительно удлиненной оболочки направлении между ближайшими соединениями 6, между соединением 6 и ближайшей крайней точкой закрепления на ткани 2 ребра жесткости 3 длина участка ткани 2, на котором установлены ребра жесткости 3 меньше длины остальной части ткани 2, подаваемая твердеющая масса 1, поступая в удлиненную оболочку, расширяет ее. Из-за того, что части полостей удлиненной оболочки являются сообщающимися между собой, удлиненная оболочка заполняется через одно отверстие или без большого сопротивления движению поступающей в нее твердеющей массы 1 через малое количество отверстий с горловиной 7, что уменьшает трудоемкость крепления горной выработки.

Твердеющая масса 1 расширяет удлиненную оболочку до тех пор, пока позволяет зазор между рамами 4 крепи и контуром горной выработки 5. В случае когда зазор между рамами 4 крепи и контуром горной выработки 5 является большим, расширение удлиненной оболочки ограничено соединениями 6 участков ткани 2 между собой, что уменьшает количество твердеющей массы 1 растягивающей ткань 2 силы от ее веса, а значит уменьшается вероятность ее разрыва, особенно на припочвенных участках бортов горной выработки, когда на ткань 2 действует большой вес столба жидкой твердеющей массы 1. При этом из-за наличия соединений 6 участков ткани 2 между собой имеются как вогнутые, так и выпуклые участки заполненной полости удлиненной оболочки, и выпуклыми участками образуется контакт с контуром горной выработки 5 и создается поддерживающая горную породу реакция крепи горной выработки, а значит сохраняется высокая надежность крепления горной выработки. Данный эффект достигается в большей мере когда, в частном случае соединения 6 участков ткани 2 между собой имеются не между каждыми ребрами жесткости 3 (фиг. 2 и 4), а когда в продольном относительно удлиненной оболочки направлении соединения 6 участков ткани 2 расположены по нескольким продольным прямым линиям и не между каждыми ребрами жесткости 3, образуя шахматный порядок расположения (фиг. 4), одновременно с улучшением процесса наполнения удлиненной оболочки твердеющей массой 1 из-за прямолинейности направления движения заполняющей твердеющей массы 1, достигается равномерно распределенный контакт крепи с контуром горной выработки 5 выпуклым участкам. При этом уменьшение растягивающих ткань 2 усилий обеспечивается во всех указанных случаях из-за наличия соединений 6 участков ткани 2 между собой.

Опалубка для крепления горной выработки может содержать несколько изолированных друг от друга удлиненных полостей указанной выше конструкции, при этом также достигается указанный технический результат.

Таким образом, обеспечивается повышение надежности конструкции путем уменьшения сил растяжения ткани 2 при наполнении удлиненной оболочки твердеющей массой 1 с обеспечением малой трудоемкости и высокой прочности крепления горной выработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опалубка для крепления горной выработки | 2019 |

|

RU2702308C1 |

| Рукав для крепления горной выработки твердеющей массой | 2023 |

|

RU2812363C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1990 |

|

RU2010975C1 |

| Устройство для формирования полостей в выработанном пространстве | 1975 |

|

SU620636A1 |

| Железобетонная крепь | 1982 |

|

SU1110906A1 |

| СПОСОБ СООРУЖЕНИЯ ПОДЗЕМНОЙ ВЫРАБОТКИ КАМЕРНОГО ТИПА БОЛЬШОГО ПРОЛЕТА | 1989 |

|

RU1802579C |

| Устройство для формирования полостей в твердеющем массиве | 1989 |

|

SU1745976A1 |

| Передвижная металлическая опалубка | 1983 |

|

SU1126699A1 |

| Плавучая опалубка | 1978 |

|

SU748018A1 |

| УНИВЕРСАЛЬНАЯ ТРАНСФОРМИРУЕМАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, РИГЕЛЬ И БОЛЬШЕПРОЛЕТНАЯ БАЛКА, ИЗГОТОВЛЕННЫЕ В ЭТОЙ ТРАНСФОРМИРУЕМОЙ ОПАЛУБКЕ | 2005 |

|

RU2289006C1 |

Изобретение относится к горной промышленности и может быть использовано при креплении капитальных и подготовительных горных выработок в качестве несъемного формообразующего и опорного устройства для твердеющей массы. Опалубка для крепления горной выработки твердеющей массой содержит рукав из ткани 2, выполненный с возможностью подачи в его полость твердеющей массы 1, а также поперечные ребра жесткости 3, выполненные с функцией опоры для твердеющей массы 1 и закрепленные с шагом вдоль рукава на ткани 2 на длине менее половины периметра поперечного сечения рукава с образованием крайних точек закрепления на ткани 2. Рукав разделен на продольные сообщающиеся между собой части полости выполнением между ребрами жесткости 3 соединений ткани, выполненных сшиванием ткани участка периметра поперечного сечения рукава, на котором закреплены ребра жесткости 3 с остальной частью ткани 2 не сплошными линиями. Соединения участков ткани 2 расположены в шахматном порядке в продольном относительно рукава направлении по двум прямым линиям. Расстояние между ближайшими соединениями участков ткани 2 в продольном направлении и расстояние между соединением участка ткани 2 и ближайшей крайней точкой закрепления на ткани 2 ребра жесткости 3 делят рукав в поперечном сечении так, что одна из частей рукава по ее периметру меньше длины другой. Техническим результатом является повышение надежности конструкции, обеспечение высокой прочности крепления горной выработки. 4 ил.

Опалубка для крепления горной выработки твердеющей массой, содержащая рукав из ткани, выполненный с возможностью подачи в его полость твердеющей массы, а также поперечные ребра жесткости, выполненные с функцией опоры для твердеющей массы и закрепленные с шагом вдоль рукава на ткани на длине менее половины периметра поперечного сечения рукава с образованием крайних точек закрепления на ткани, отличающаяся тем, что рукав разделен на продольные сообщающиеся между собой части полости выполнением между ребрами жесткости соединений ткани, выполненных сшиванием ткани участка периметра поперечного сечения рукава, на котором закреплены ребра жесткости, с остальной частью ткани не сплошными линиями, причем соединения участков ткани расположены в шахматном порядке в продольном относительно рукава направлении по двум прямым линиям, а расстояние между ближайшими соединениями участков ткани в продольном направлении и расстояние между соединением участка ткани и ближайшей крайней точкой закрепления на ткани ребра жесткости делят рукав в поперечном сечении так, что одна из частей рукава по ее периметру меньше длины другой.

| Опалубка для крепления горной выработки | 2019 |

|

RU2702308C1 |

| Арочная податливая крепь | 1985 |

|

SU1301978A1 |

| Опалубка для заполнения зарамного пространства | 1989 |

|

SU1693252A1 |

| СПОСОБ ЗАКЛАДКИ ПУСТОТ В ШАХТНЫХ ВЫРАБОТКАХ | 2009 |

|

RU2417321C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОПОРЫ ДАТЧИКОВ ИЛИ КОММУТАЦИОННЫХ СРЕДСТВ НА РЕЛЬСАХ | 2016 |

|

RU2627256C1 |

| DE 2941072 A1, 30.04.19810. | |||

Авторы

Даты

2025-03-18—Публикация

2024-01-22—Подача