ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования полости в твердеющем закладочном массиве | 1987 |

|

SU1465602A1 |

| Способ формирования полостей в твердеющем закладочном массиве | 1990 |

|

SU1745977A1 |

| Способ монтажа опалубки для формирования полости в твердеющем закладочном массиве | 1980 |

|

SU909223A1 |

| Способ формирования выработок при закладке выработанного пространства | 1982 |

|

SU1062408A1 |

| Способ разработки месторождений полезных ископаемых | 1987 |

|

SU1567772A1 |

| СПОСОБ ВЕДЕНИЯ ЗАКЛАДОЧНЫХ РАБОТ | 2009 |

|

RU2426886C1 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2002 |

|

RU2229607C1 |

| Устройство для образования выработки в твердеющем закладочном массиве | 1984 |

|

SU1183689A1 |

| Способ формирования вертикальной выработки | 1990 |

|

SU1789737A1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩЕЙ ЗАКЛАДКИ В ПОДЗЕМНЫХ ГОРНЫХ ВЫРАБОТКАХ | 2010 |

|

RU2418954C1 |

Изобретение относится к горному делу и может быть использовано при отработке месторождений полезных ископаемых системами с твердеющей закладкой. Цель изо- №- VlfrfogiT 2 бретения - обеспечение герметичности формируемых полостей при минимальных материальных затратах. Для этого устройство выполнено в виде двух камер, одна из которых вложена в другую - внутренней из высокопрочного материала и наружной, причем внутреннюю камеру можно извлекать из наружной, оставляемой в твердеющем массиве и имеющей на торце на уровне ее днища технологический разъем с затвором, а внешняя поверхность наружной камеры снабжена элементами для сцепления емкости с твердеющим массивом, в качестве которых к ней прикреплены на гибких нитях сверху поплавки, а снизу - утяжелители. 2 з.п. ф-лы, 7 ил.

Изобретение относится к горному делу и может быть использовано при отработке месторождений полезных ископаемых системами с твердеющей закладкой.

Известно устройство для формирования полостей в выработанном пространстве с твердующей закладкой, включающее оболочку из эластичного водонепроницаемого материала, охватывающую два продольных троса, к которым оболочка прикреплена с помощью крепежных узлов, причем тросы с одной стороны концевыми петлями надеты на крюки, размещенные на герметизирующей перемычке, а с другой прикреплены к грузам и перекинуты через блоки. Если полость выполняют большого удлинения, устройство включает поддерживающие поперечные тросы, размещенные под продольными тросами и укрепленные с помощью крюков, жесткие кольца, прикрепленные к верхнему продольному тросу, один конец которого зафиксирован на крюке, а другой перекинут через блок и соединен с грузом (см. авт. св. № 620636, кл. Е 21 F 15/00).

Устройство работает следующим образом. После заполнения выработанного пространства закладкой до уровня создания полости через него в противоположную выработку перебрасывают трос, с помощью которого оболочку с продольными тросами и кольцами,если они предусмотрены,натягивают в месте создания полости. Продольные тросы укрепляют с одной стороны неподвижно, например, на крюки, установленные в перемычке, а с другой стороны через натяжное устройство крепят к грузам. После установки оболочку заполняют жидкостью, герметизируют и продолжают закладочные работы, При значительном удлинении формируемой полости под продольными тросами пропускают поперечные тросы для уменьшения провисания оболочки, а вдоль нее на одинаковом расстоянии

2

ел ю

2

для исключения искажений формы поперечного сечения получаемой полости размещают жестки кольца в форме периметра заданной полости, прикрепленные к верхнему продольному тросу. Опалубку после схватывания закладки и набора ею необходимой прочности извлекают.

Недостатки данного устройства:

-сложность и трудоемкость монтажа крепежных приспособлений в связи с большим количеством крепежных элементов;

-повышенная материалоемкость вследствие необходимости использования тросов, жестких колец, грузов и блоков для компенсации всплывающих усилий, действующих на оболочку со стороны жидкой закладки;

-необходимость изготовления оболочки из эластичного и прочного материала вследствие больших нагрузок на нее, обусловленных действием выталкивающих сил. Например, на оболочку с поперечным сечением 2 кв, м, заполненную водой, действуют выталкивающие усилия, равные 2000 кг на 1 пог. м длины оболочки;

-невозможность использования сформированной полости для размещения в ней жидкостей и газов в связи с ее негерметичностью.

Известен способ формирования полости в твердеющем закладочном массиве, заключающийся в размещении в выработанном пространстве эластичной емкости, подаче закладочного материала в выработанное пространство до уровня, превышающего нижнюю границу проектного контура будущей выработки не менее чем на половину проектной высоты будущей выработки, заполнении емкости наполнителем до принятия ею заданной формы будущей выработки, герметизации линии стыков заполненной емкости и затвердевшей закладки, подаче закладочного материала до полного заполнения выработанного пространства (см. авт. св. № 1465602, кл.Е21 F 15/02).

Этот способ реализуют с помощью устройства, включающего трос, переброшенный через выработанное пространство и закрепленный в кровле выработки анкерами, эластичную емкость, подвешенную на трос, фалы, с помощью которых емкость перемещают по тросу в проектное положение, подводящие и отводящие шланги и аппаратуру контроля, присоединенные к емкости, с помощью которых наполнитель подают в емкость м удаляют из нее и контролируют давление наполнителя внутри емкости.

Устройстео действует следующим образом. После отработки запасов полезного ископаемого в пределах камеры через выработанное пространство (ВП) перебрасывают трос, который фиксируют в кровле выработки анкерами. На трос за пределами ВП подвешивают эластичную емкость в свернутом состоянии. С помощью фалов, переброшенных через ВП, емкость по тросу перемещают в проектное положение, присоединяют к ней подводящие и отводящие шланги, а так0 же аппаратуру контроля. После возведения закладочных перемычек начинают подачу закладочного материала в ВП до уровня, превышающего нижнюю границу проектного контура будущей выработки на величину

5 не менее половины проектной высоты будущей выработки. Непосредственно после остановки подачи закладочного материала в емкость подают наполнитель до принятия ею заданной формы проектируемой выра0 ботки. После схватывания закладочного массива герметизируют линию стыка заполненной емкости и затвердевшей закладки. Затем извлекают трос и подают закладочный материал до полного заполнения выра5 ботанного пространства. После набора закладочным массивом прочности сливают наполнитель и извлекают емкость для повторного использования.

Недостаток данного устройства - невоз0 можность использования сформированной с его помощью полости в качестве резервуара для временного размещения или длительного хранения в ней жидкостей и газов в связи с тем, что стенки полости негерме5 тичны.

Цель изобретения - обеспечение герметичности формируемых полостей при минимальных материальных затратах.

Поставленная цель достигается тем, что

0 в устройстве для формирования полостей в твердеющем массиве, включающем закрепленную на тросе эластичную емкость с фалами, шлангом и аппаратурой контроля, эластичная емкость выполнена из двух ка5 мер, одна из которых вложена в другую с возможностью извлечения внутренней из наружной. При этом внутренняя камера выполнена из высокопрочного материала, а наружная имеет технологический разъем с

0 затвором, ее внешняя поверхность снабжена элементами для сцепления емкости с твердеющим массивом. В качестве элементов для сцепления емкости с твердеющим массивом к внешней поверхности наружной

5 камеры прикреплены на гибких нитях сверху поплавки, а снизу - утяжелители. С целью снижения затрат на извлечение внутренней камеры из наружной путем удаления наполнителя из внутренней камеры за счет собственной масссы, технологический разъем с

затвором размещен на торце наружной камеры на уровне ее днища.

Указанные отличия характеризуют соответствие предлагаемого технического решения критериям новизна.

Выполнение эластичной емкости в виде двух камер, одна из которых вложена в другую с возможностью извлечения внутренней из наружной, позволяет разделить функции, выполняемые в данном случае эластичной емкостью: внутренняя камера, выполненная из высокопрочного герметичного материала, обеспечивает контур формируемой полости, а наружная - герметизацию ее стенок. Таким образом, внутренняя камера, которая воспринимает нагрузки, возникающие при формировании полости, является грузонесущей, в то время как в ранее известных конструкциях грузонесущей является наружная, негерметичная камера. За счет этого обеспечивается возможность извлекать и повторно использовать грузонесущую камеру, а наружную, не извлекаемую из твердеющего массива, камеру изготавливать из недорогих, малопрочных герметичных пленочных материалов, например полиэтилена.

Выполнение внутренней камеры из высокопрочного материала позволяет за счет подачи в нее наполнителя сохранять контур формируемой полости до окончания твердения массива и обеспечить занятие емкостью проектного положения путем обеспечения ее плавучести в твердеющем материале, находящемся в жидкой фазе.

Выполнение наружной камеры с внешней поверхностью, снабженной элементами для сцепления емкости с твердеющим массивом, позволяет обеспечить герметичность сформированной полости и предотвратить отслоение наружной герметичной камеры от твердеющего массива.

Размещение технологического разъема с затвором на торце наружной камеры на уровне ее днища позволяет удалять наполнитель из внутренней камеры и извлекать ее без привлечения вспомогательных средств (насосов, лебедки и т.д.), а также обеспечивать целостность наружной камеры.

Заявителю не известно использование указанных отличительных признаков в аналогичных технических решениях, что дает основание считать предложение соответствующем критерию существенныеотличия.

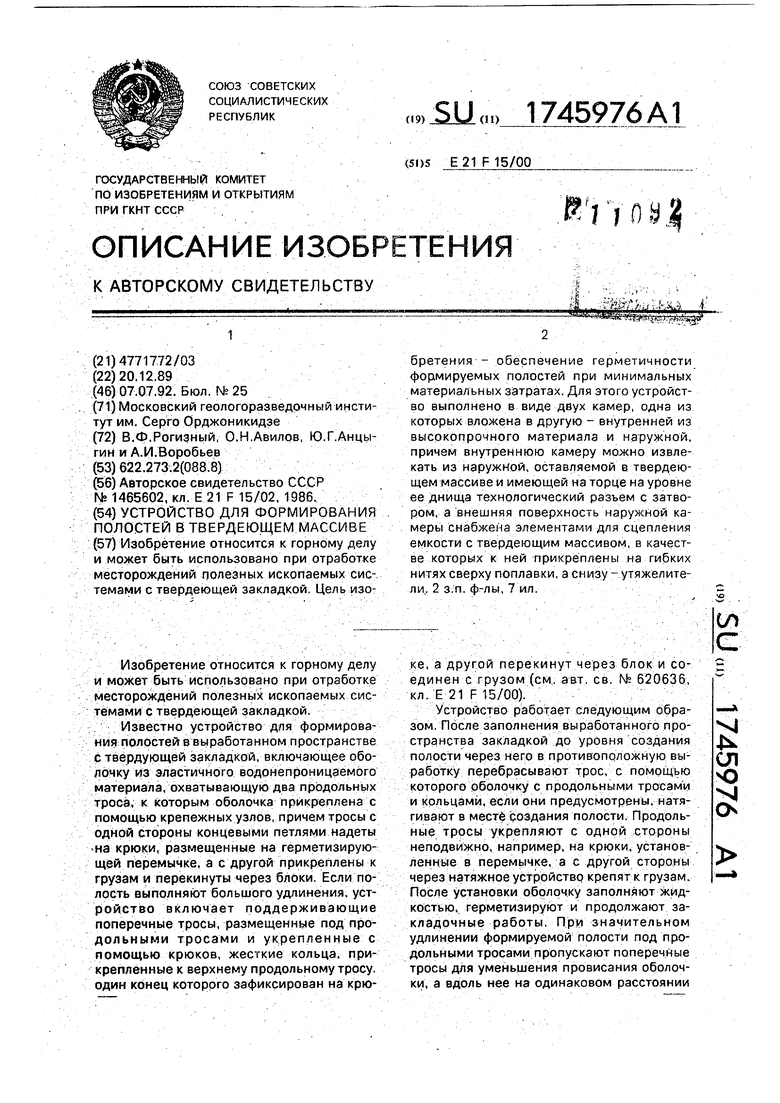

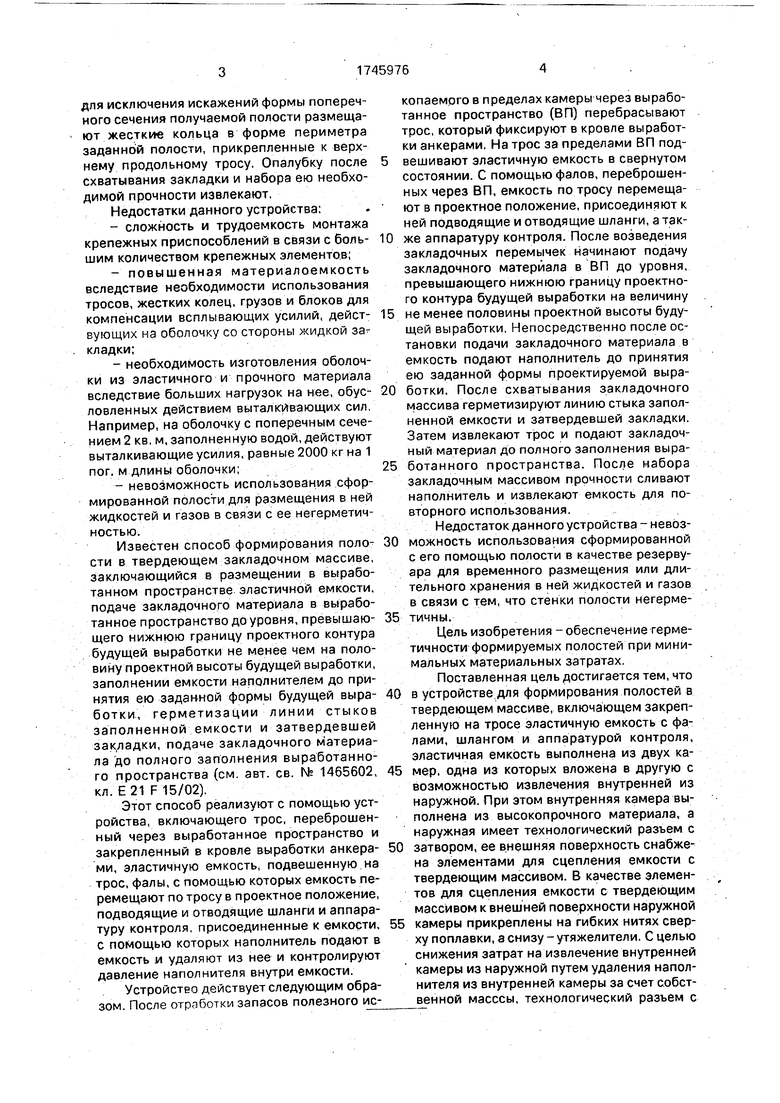

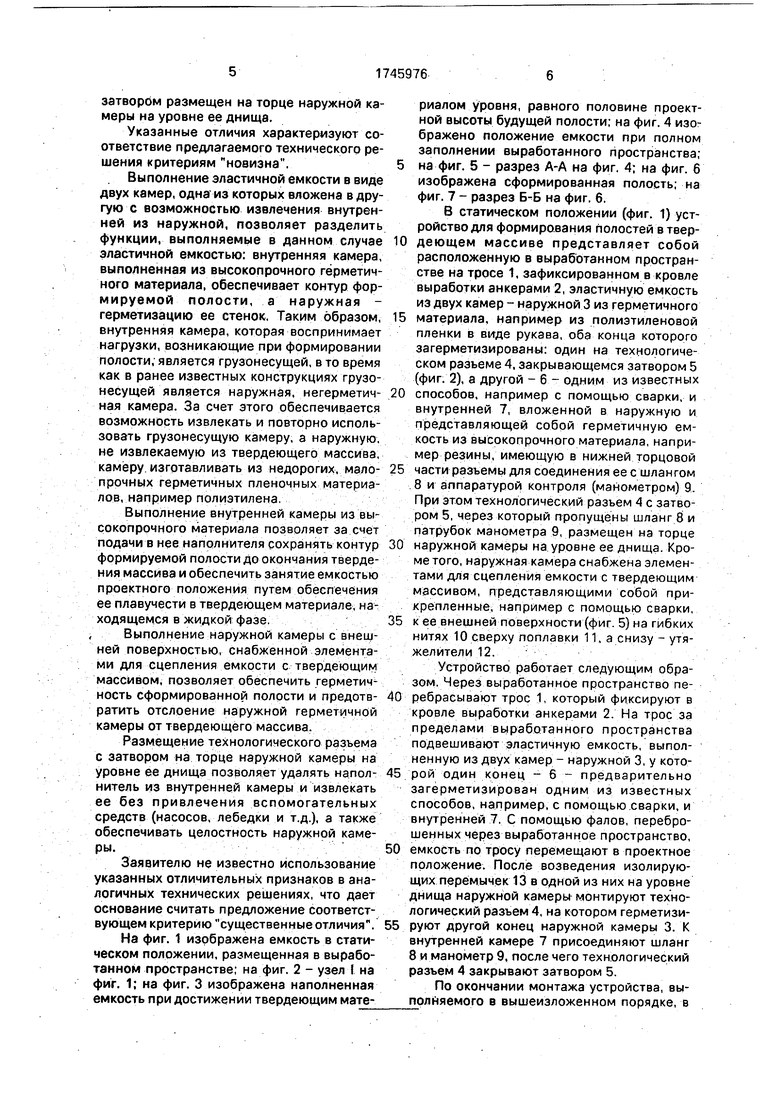

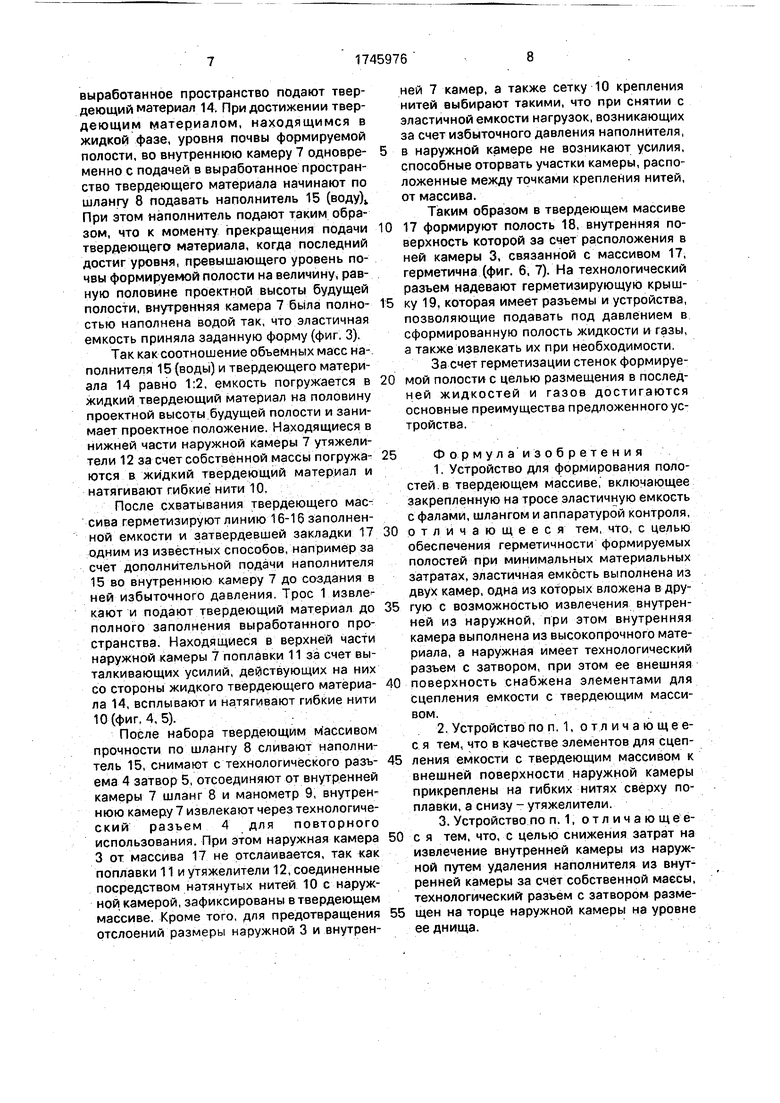

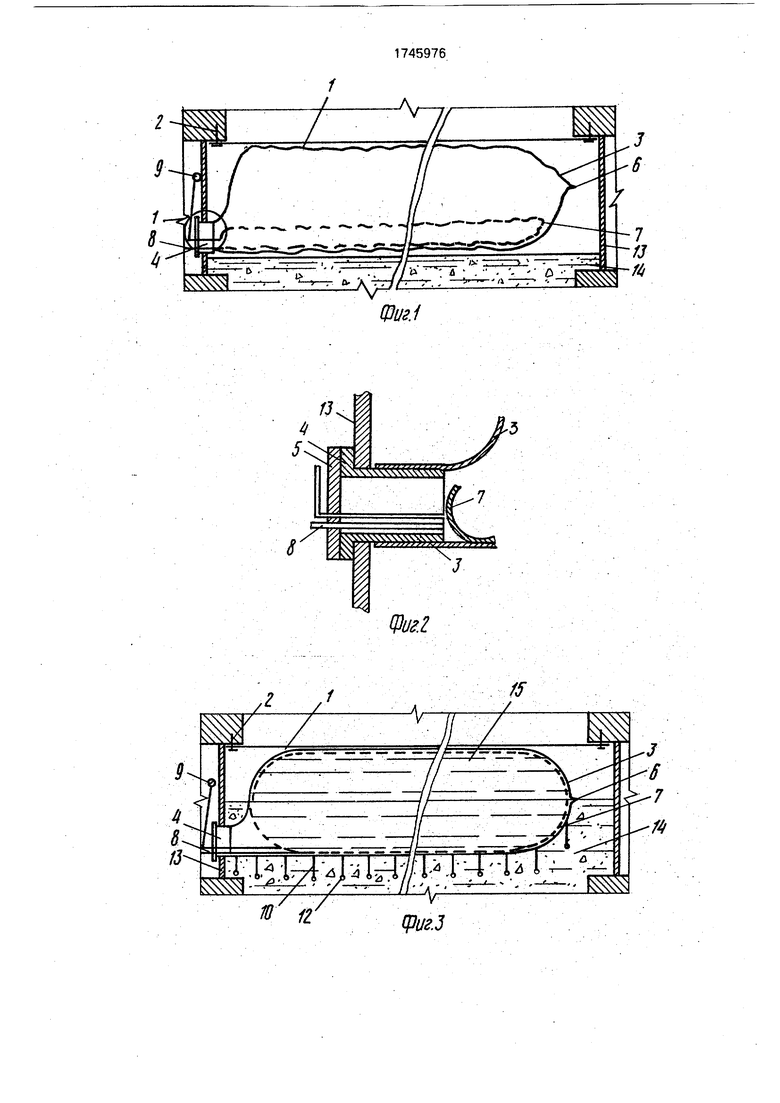

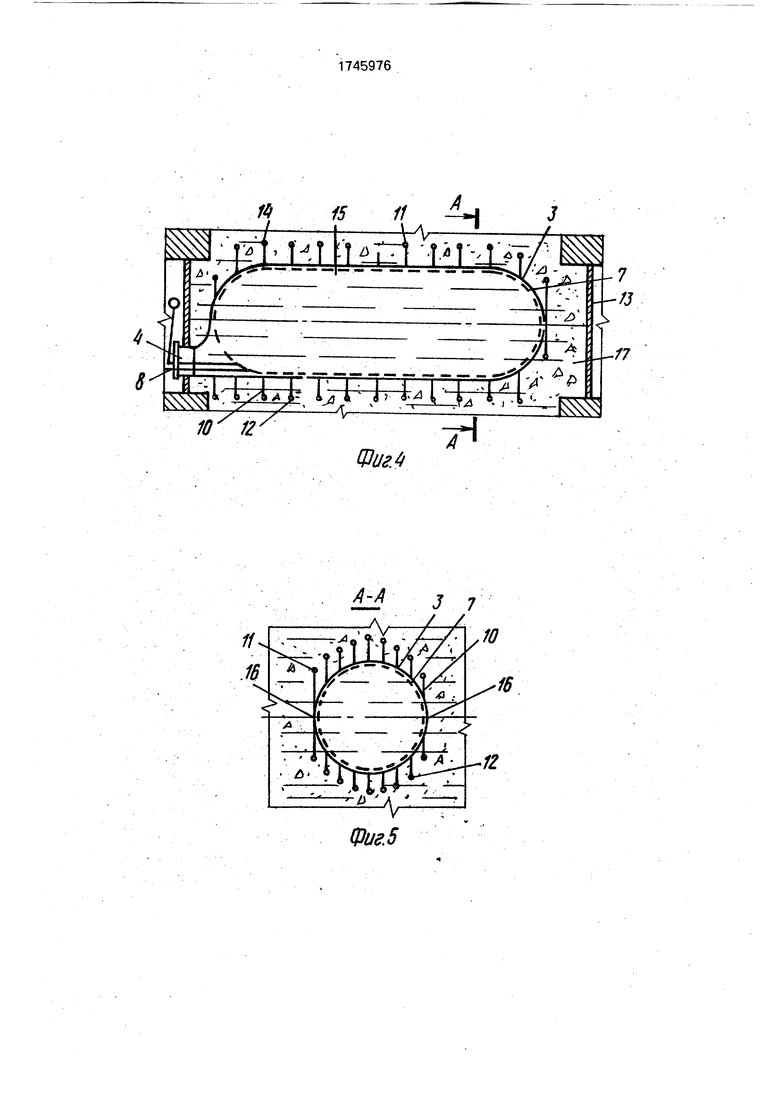

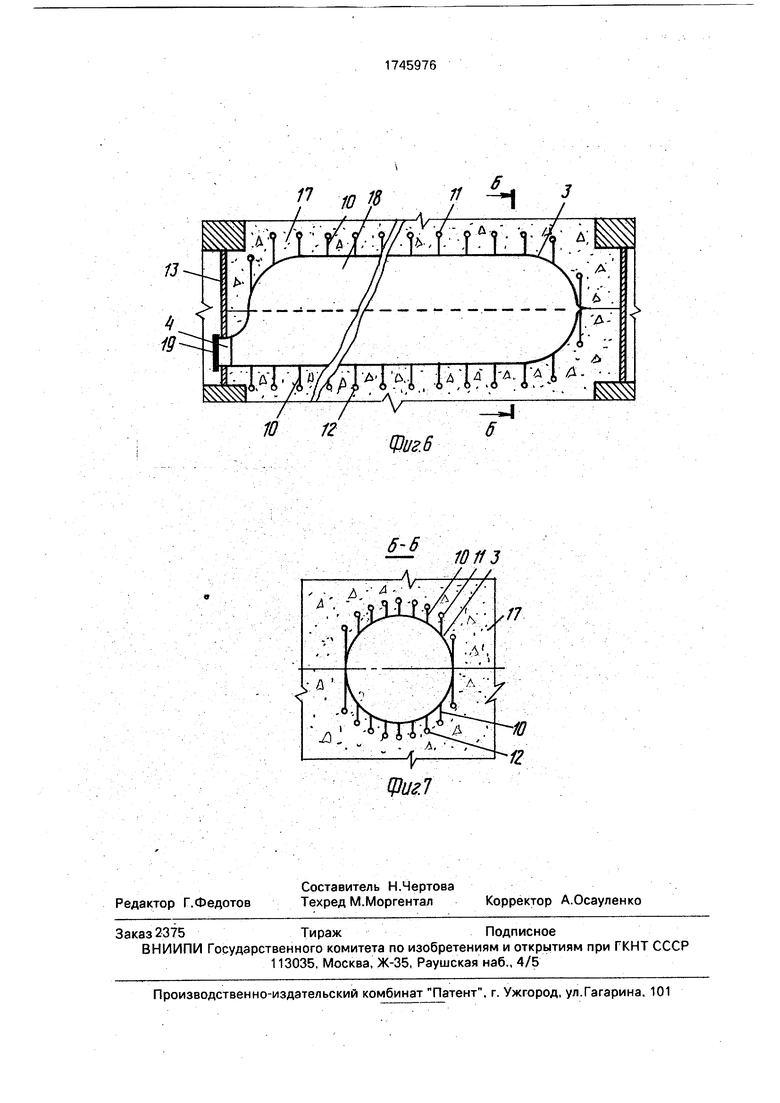

На фиг. 1 изображена емкость в статическом положении, размещенная в выработанном пространстве; на фиг. 2 - узел f на фиг. 1; на фиг. 3 изображена наполненная емкость при достижении твердеющим материалом уровня, равного половине проектной высоты будущей полости; на фиг. 4 изображено положение емкости при полном заполнении выработанного пространства; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 изображена сформированная полость; на фиг. 7 - разрез Б-Б на фиг. 6.

В статическом положении (фиг. 1) устройство для формирования полостей втвер0 деющем массиве представляет собой расположенную в выработанном пространстве на тросе 1, зафиксированном в кровле выработки анкерами 2, эластичную емкость из двух камер - наружной 3 из герметичного

5 материала, например из полиэтиленовой пленки в виде рукава, оба конца которого загерметизированы: один на технологическом разъеме 4, закрывающемся затвором 5 (фиг. 2), а другой - 6 - одним из известных

0 способов, например с помощью сварки, и внутренней 7, вложенной в наружную и представляющей собой герметичную емкость из высокопрочного материала, например резины, имеющую в нижней торцовой

5 части разъемы для соединения ее с шлангом 8 и аппаратурой контроля (манометром) 9. При этом технологический разъем 4 с затвором 5, через который пропущены шланг 8 и патрубок манометра 9, размещен на торце

0 наружной камеры на уровне ее днища. Кроме того, наружная камера снабжена элементами для сцепления емкости с твердеющим массивом, представляющими собой прикрепленные, например с помощью сварки,

5 к ее внешней поверхности (фиг. 5) на гибких нитях 10 сверху поплавки 11, а снизу - утяжелители 12.

Устройство работает следующим образом. Через выработанное пространство пе0 ребрасывэют трос 1, который фиксируют в кровле выработки анкерами 2. На трос за пределами выработанного пространства подвешивают эластичную емкость, выполненную из двух камер - наружной 3, у кото5 рой один конец - б - предварительно загерметизирован одним из известных способов, например, с помощью сварки, и внутренней 7. С помощью фалов, переброшенных через выработанное пространство,

0 емкость по тросу перемещают в проектное положение. После возведения изолирующих перемычек 13 в одной из них на уровне днища наружной камера монтируют технологический разъем 4, на котором герметизи5 руют другой конец наружной камеры 3. К внутренней камере 7 присоединяют шланг 8 и манометр 9, после чего технологический разъем 4 закрывают затвором 5.

По окончании монтажа устройства, выполняемого в вышеизложенном порядке, в

выработанное пространство подают твердеющий материал 14. При достижении твердеющим материалом, находящимся в жидкой фазе, уровня почвы формируемой полости, во внутреннюю камеру 7 одновременно с подачей в выработанное пространство твердеющего материала начинают по шлангу 8 подавать наполнитель 15 (воду),. При этом наполнитель подают таким образом, что к моменту прекращения подачи твердеющего материала, когда последний достиг уровня, превышающего уровень почвы формируемой полости на величину, равную половине проектной высоты будущей полости, внутренняя камера 7 была полностью наполнена водой так, что эластичная емкость приняла заданную форму (фиг. 3).

Так как соотношение объемных масс наполнителя 15 (воды) и твердеющего материала 14 равно 1:2, емкость погружается в жидкий твердеющий материал на половину проектной высоты будущей полости и занимает проектное положение. Находящиеся в нижней части наружной камеры 7 утяжелители 12 за счет собственной массы погружаются в жидкий твердеющий материал и натягивают гибкие нити 10.

После схватывания твердеющего массива герметизируют линию 16-16 заполненной емкости и затвердевшей закладки 17 одним из известных способов, например за счет дополнительной подачи наполнителя 15 во внутреннюю камеру 7 до создания в ней избыточного давления. Трос 1 извлекают и подают твердеющий материал до полного заполнения выработанного пространства. Находящиеся в верхней части наружной камеры 7 поплавки 11 за счет выталкивающих усилий, действующих на них со стороны жидкого твердеющего материала 14, всплывают и натягивают гибкие нити 10 (фиг. 4, 5).

После набора твердеющим Массивом прочности по шлангу 8 сливают наполнитель 15, снимают с технологического разъема 4 затвор 5, отсоединяют от внутренней камеры 7 шланг 8 и манометр 9, внутреннюю камеру 7 извлекают через технологиче- ский разъем 4 для повторного использования. При этом наружная камера 3 от массива 17 не отслаивается, так как поплавки 11 и утяжелители 12, соединенные посредством натянутых нитей 10 с наружной камерой, зафиксированы в твердеющем массиве. Кроме того, для предотвращения отслоений размеры наружной 3 и внутренней 7 камер, а также сетку 10 крепления нитей выбирают такими, что при снятии с эластичной емкости нагрузок, возникающих за счет избыточного давления наполнителя,

в наружной камере не возникают усилия, способные оторвать участки камеры, расположенные между точками крепления нитей, от массива.

Таким образом в твердеющем массиве

17 формируют полость 18, внутренняя поверхность которой за счет расположения в ней камеры 3, связанной с массивом 17, герметична (фиг. 6, 7). На технологический разъем надевают герметизирующую крышку 19, которая имеет разъемы и устройства,

позволяющие подавать под давлением в

сформированную полость жидкости и газы,

а также извлекать их при необходимости,

За счет герметизации стенок формируемой полости с целью размещения в последней жидкостей и газов достигаются основные преимущества предложенного устройства.

Формулаизобретения

отличающееся тем, что, с целью обеспечения герметичности формируемых полостей при минимальных материальных затратах, эластичная емкость выполнена из двух камер, одна из которых вложена в другую с возможностью извлечения внутренней из наружной, при этом внутренняя камера выполнена из высокопрочного материала, а наружная имеет технологический разъем с затвором, при этом ее внешняя

поверхность снабжена элементами для сцепления емкости с твердеющим массивом.

извлечение внутренней камеры из наружной путем удаления наполнителя из внутренней камеры за счет собственной массы, технологический разъем с затвором разме- щен на торце наружной камеры на уровне ее днища.

5

ШШШЖШЕ

ri

V ЩигЗ

Фиг.1

V ЩигЗ

Я15 11

d1. V V-/

фИТ T rtTM - LЈf/:

- - - -|- «. - -.- ----

HI I N f Ј

Й - 1 I 1 I I - I IT-I.I . /j I i i l tj f I , .

.lL- v 1----... -. К

ю я

-7

A

ЙЈ/г5

./7

-7

Фиг

A

±f J 7

/0

v-

13

11 Ю18

i. / I

L .:/ J .

/ / / V//

/T:-yt/W.

- А :

..f

77 V

7 7

// /

Pt/гб

б

Pt/гб

б

,17

1Z

| Способ формирования полости в твердеющем закладочном массиве | 1987 |

|

SU1465602A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1989-12-20—Подача