Настоящее изобретение относится к способу оценки толщины лакового покрытия толщиной 0,5 - 5 мкм на движущейся стальной основе.

Настоящее изобретение, в частности, предназначено для оценки толщины лакового покрытия полосы из электротехнической стали.

После этапа отжига электротехнические стали обычно покрывают лаком. Это позволяет изолировать их от электрического тока и уменьшить вихревые токи. Этот лак обычно наносят в виде влажной плёнки, а затем отверждают с получением сетчатой сухой плёнки толщиной от 0,8 до 5,0 мкм.

После отверждения измеряется толщина лака, чтобы контролировать качество стальной полосы с покрытием и адаптировать ключевые параметры процесса нанесения покрытия.

Задачей изобретения является предложение способа, позволяющего оценить толщину слоя лака, нанесённого на движущуюся стальную основу.

Это достигается посредством предоставления способа по любому из пп. 1-10.

Другие характеристики и преимущества станут очевидными из последующего описания изобретения.

Настоящее изобретение относится к способу оценки толщины лакового покрытия, имеющего толщину 0,5 - 5 мкм, на движущейся стальной основе 1, содержащей лаковое покрытие 2, включающему этапы:

i. освещения упомянутой движущейся стальной основы с покрытием источником L света, имеющим длину волны 2,7 - 3,7 мкм и образующим угол падения от 51° до 61° относительно нормали упомянутой стальной основы,

ii. p-поляризации света после отражения от упомянутой движущейся стальной основы и измерения интенсивности света в диапазоне длин волн WMEAS, по меньшей мере, 2,7 - 3,7 мкм,

iii. определения спектра AMEAS поглощения упомянутого лакового покрытия, по меньшей мере, в упомянутом диапазоне длин WMEAS волн, используя эталонный спектр и измеренные интенсивности на этапе ii.,

iv. определения площади под кривой упомянутого спектра AMEAS поглощения, по меньшей мере, в упомянутом диапазоне длин WMEAS волн,

v. оценки толщины лака с использованием упомянутой площади под кривой и эталонных значений, связывающих площадь под кривой спектра поглощения упомянутого покрытия с толщиной лакового покрытия.

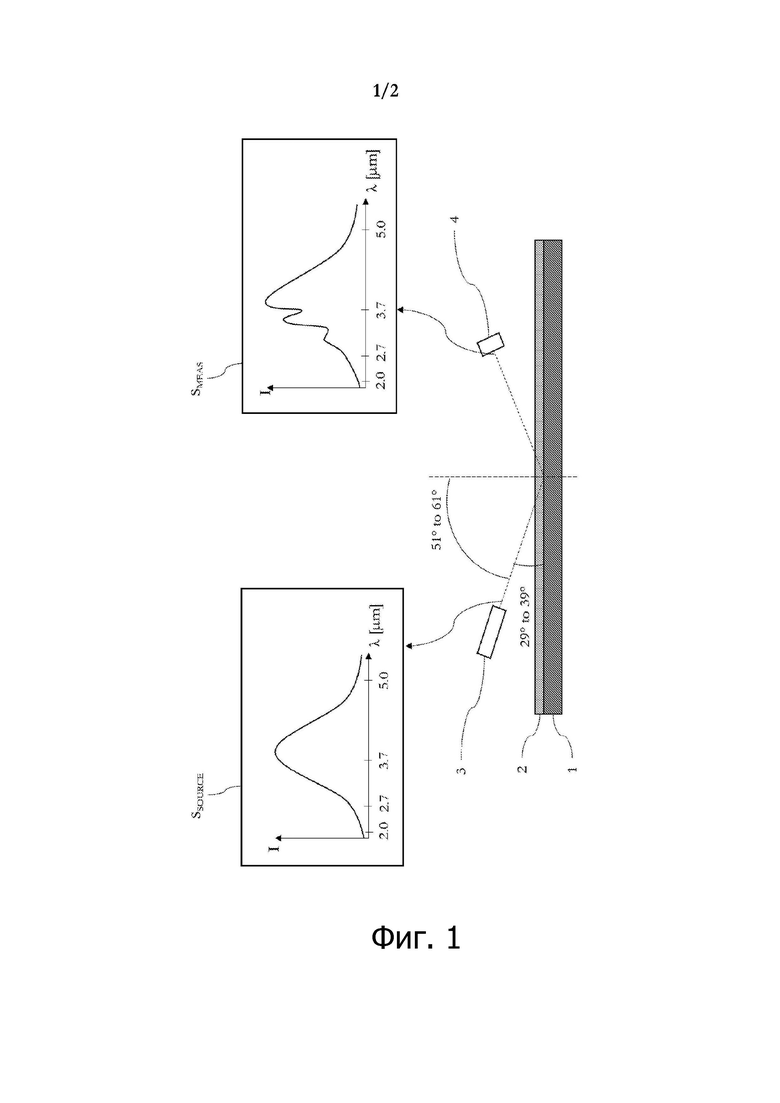

На фиг. 1 представлена установка для выполнения заявленных этапов процесса.

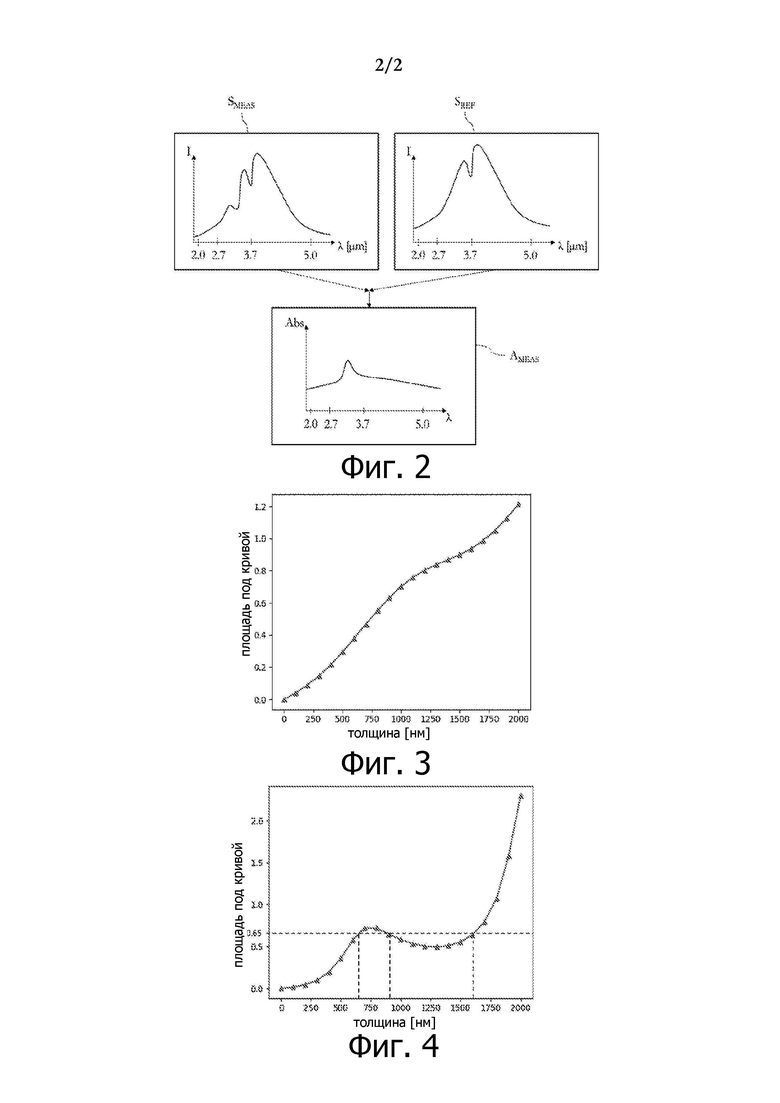

На фиг. 2 представлен третий этап процесса.

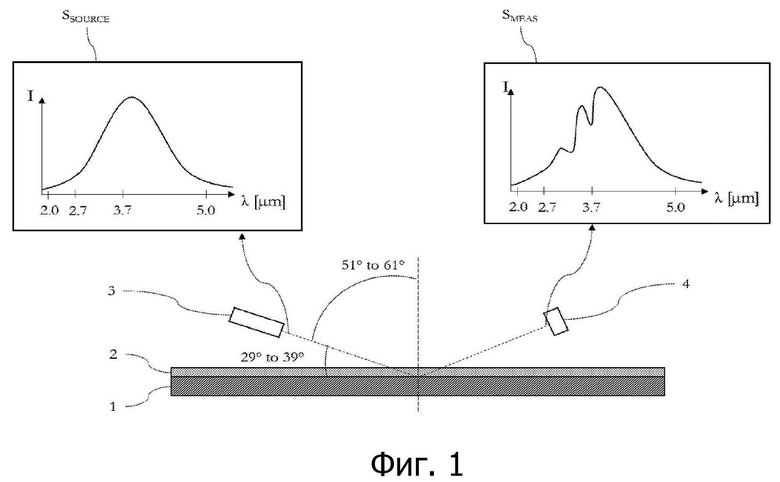

Фиг. 3 иллюстрирует зависимость между площадью под кривой спектра поглощения лакового покрытия и толщиной лакового покрытия при освещении, выполненным под углом 56° от нормали к поверхности, с использованием поляризатора перед камерой, ориентированного таким образом, что улавливаются только p-поляризованные лучи.

На фиг. 4 иллюстрируется зависимость между площадью под кривой спектра поглощения лакового покрытия и толщиной лакового покрытия при освещении, выполненном под углом 56° от нормали к поверхности.

Способ применяется после операции лакирования. Упомянутая операция лакирования может включать в себя два этапа: этап нанесения покрытия, на котором влажная плёнка наносится на упомянутую стальную основу, и этап сушки, на котором упомянутая влажная плёнка высушивается и формируется сетчатая структура.

На этапе i цель состоит в том, чтобы осветить движущуюся стальную основу с нанесённым покрытием с помощью источника света, излучающего известный спектр, таким образом, чтобы по меньшей мере часть лучей проходила через лаковое покрытие и отражалась от стальной основы.

Как проиллюстрировано на фигуре 1, источник 3 света освещает движущуюся стальную основу 1, покрытую слоем 2 лака.

Как проиллюстрировано на фигуре 1 с помощью спектра SSOURCE, свет, излучаемый источником 3 света, предпочтительно является широкополосным светом. Это означает, что источник создаёт широкий, непрерывный спектр частот по меньшей мере от 2,7 до 3,7 мкм.

Предпочтительно на этапе i освещение осуществляется посредством спектрально нейтрального источника освещения.

Предпочтительно, чтобы упомянутый источник L освещения и упомянутая движущаяся стальная основа с покрытием были разнесены на расстояние 20 см - 60 см. Это означает, что свет проходит расстояние 20 см - 60 см, прежде чем отражается от движущейся стальной основы с покрытием. Предпочтительно, источник L освещения выполнен с возможностью освещения области, ширина которой равна ширине полосы, а длина, по меньшей мере, составляет 20 мм, ещё более предпочтительно 30 мм.

На этапе ii целью является p-поляризация света, прошедшего через лаковое покрытие, отражённого от стальной основы, и измерение интенсивности, по меньшей мере, в диапазоне WMEAS длин волн, чтобы получить спектр SMEAS.

Как проиллюстрировано на фиг.1, любое средство регистрации интенсивности, такое как камера 4, может использоваться для измерения интенсивности лучей, отражённых от стальной основы 1, и определения спектра SMEAS отражённых лучей.

Кроме того, p-поляризация может быть осуществлена любым средством p-поляризации. Эту p-поляризацию можно осуществить, например, с помощью поляризатора, такого как поляризатор на основе проволочной сетки.

Предпочтительно, упомянутая движущаяся стальная основа и упомянутое средство для записи интенсивности, например камера, разнесены на расстояние 50 см - 150 см. Это означает, что отражённый свет проходит расстояние 50 - 150 см, прежде чем войти в средство для записи интенсивности.

Предпочтительно, расстояние между движущейся стальной основой и упомянутым средством p-поляризации, таким как сеточный поляризатор, составляет 50 - 150 см. Это означает, что отражённый свет проходит расстояние от 50 см до 150 см, прежде чем войти в средство p-поляризации.

Комбинация расстояний, описанная выше, позволяет проводить надёжные измерения, даже в том случае, когда движущаяся стальная основа вибрирует. Действительно, не привязываясь к какой-либо теории, это позволяет снизить риск оптического смещения вследствие вибраций движущейся стальной полосы с покрытием.

На этапе iii целью является определение спектра AMEAS поглощения, по меньшей мере, в диапазоне WMEAS длин волн лакового покрытия.

Специалист в данной области техники знает, как оценить спектр поглощения лакового покрытия, используя эталонный спектр SREF и измеренный спектр SMEAS, например измеренные интенсивности на этапе ii.

Например, это может быть выполнено с использованием спектра SREF p-поляризованных лучей, отражённых от стальной основы без покрытия, как проиллюстрировано на фигуре 2, или по калиброванному в лаборатории эталонному сигналу или по вычисленному эталону. Стальная основа без покрытия представляет собой стальную основу, не покрытую слоем лака.

Использование таких спектров позволяет учитывать изменения интенсивности, обусловленные окружающей средой, например, вариации основы, флуктуации и неоднородность освещения, чтобы лучше оценить поглощение, вызванное только слоем покрытия.

Это может быть выполнено с использованием вычислительного средства, имеющего доступ к измеренным интенсивностям на этапе ii. и доступ к базе данных, содержащей по меньшей мере один эталонный спектр.

На этапе IV. целью является определение площади под кривой спектров поглощения лакового покрытия, по меньшей мере, в диапазоне WMEAS длин волн. Специалист в данной области техники знает, как определить такую площадь под кривой на основании спектра поглощения. Например, этап IV. может включать в себя этап коррекции базовой линии для выделения пика поглощения из общего спектра поглощения.

Это может быть выполнено с использованием вычислительных средств, имеющих доступ к спектру AMEAS поглощения, оценённому на этапе iii.

Целью этапа v. является оценка толщины лакового покрытия.

Для этого необходимо установить соотношение между площадью под кривой и лаковым покрытием. Это может быть выполнено с помощью выполнения этапов I. - IV. для стальной полосы с лаковым покрытием, имеющей известную толщину покрытия.

Этап v. может быть выполнен с использованием вычислительного средства, имеющего доступ к площади под кривой, оценённой на этапе iv. и базе данных, содержащей значения площади под кривой, ассоциированные со значениями толщины лака.

Например, на фигуре 3 рассчитана площадь под кривой для 21 различных толщин, что позволяет построить кривую, связывающую площадь под кривой и толщину лакового покрытия.

Неожиданно было обнаружено, что при использовании интенсивностей лучей, образующих угол падения от 51° до 61° по отношению к нормали упомянутой стальной основы, при изучении p-поляризованного спектра может быть получена квазилинейная вариация между площадью под кривой на этапе iv. и толщиной лака. Что ещё более важно, это позволяет связать каждое значение площади под кривой только с одним значением толщины лака.

Действительно, как показано на фигуре 3, когда источник света и поверхность упомянутой стальной основы образуют заявленный угол, значение площади под кривой соответствует только одному значению толщины лака.

И напротив, как показано на фигуре 4, когда источник света использует обычную установку, где источник света и поверхность упомянутой стальной основы образуют угол 45°, регистрируется нелинейный отклик, т.е. значение площади под кривой может соответствовать более чем одной толщине лака. Например, на фигуре 4 показано, что значению площади под кривой, равной 0,65, соответствуют три значения толщины: 650 нм, 900 нм и 1600 нм.

Очевидно, что заявленный угол падения света от источника освещения в сочетании с p-поляризацией измеряемых лучей имеет синергетический эффект, позволяющий избежать или, по меньшей мере, сильно снизить помехи. Это позволяет привязать каждое значение площади под кривой только к одному значению толщины лака.

Кроме того, измерение интенсивности в диапазоне длин волн 2,7 - 3,7 мкм позволяет измерять отражённый световой луч в диапазоне, где поглощение света лаковым покрытием является высоким. Это особенно справедливо для лакового покрытия, используемого для электротехнических сталей и/или для тонкослойных покрытий, например имеющих толщину менее 5 мкм.

Предпочтительно, упомянутая стальная основа представляет собой электротехническую сталь. Электротехническая сталь содержит от 0 до 6 весовых процентов кремния. Электротехнические стали можно разделить на две категории: неориентированные стали и ориентированные стали. Электротехнические стали используются для изготовления изделий, обладающих особыми магнитными свойствами, например: статоров и роторов электродвигателей, трансформаторов и турбин ветроэнергетической установки.

Предпочтительно, упомянутое лаковое покрытие имеет толщину 0,5 - 6 мкм. Предпочтительно, упомянутое лаковое покрытие имеет толщину 0,5 - 2 мкм.

Предпочтительно, упомянутое лаковое покрытие представляет собой раствор на водной основе, содержащий от 25 до 75 весовых процентов смолы, от 5 до 15 весовых процентов растворителя, и остальную часть, состоящую из воды. Например, лаковое покрытие содержит 30-50 весовых процентов сухого экстракта, состоящего из акриловой смолы и фосфатных пигментов, сорастворитель (спирт) в количестве 5-10 весовых процентов, и остальную часть, состоящую из воды. В другом примере лаковое покрытие содержит сухой экстракт в количестве 40-60 весовых процентов, представляющий собой смесь полиуретановой смолы и оксидов алюминия и кремния, сорастворитель (спирт) в количестве 5-10 весовых процентов, и остальную часть, состоящую из воды.

Предпочтительно, на этапе i, упомянутый источник L света образует угол от 53° до 59° относительно нормали упомянутой стальной основы. Очевидно, что такой диапазон углов позволяет иметь даже более линейную зависимость между площадью под кривой и толщиной покрытия. Ещё более предпочтительно, на этапе i упомянутый источник света образовывает угол 55° - 57° по отношению к нормали упомянутой стальной основы.

Предпочтительно, на этапе i, упомянутый источник L света имеет длину волны от 1,0 до 5,0 мкм, и упомянутый диапазон длин волн WMEAS составляет по меньшей мере 1,0 - 5,0 мкм. Такой диапазон позволяет увеличить диапазон длин волн, излучаемых источником света, и который затем может быть измерен на этапе ii. и обработан на этапах iii. и iv., что позволяет повысить точность оценки.

Предпочтительно, на этапе i освещается вся ширина движущейся стальной основы.

Предпочтительно, на упомянутом этапе ii упомянутое измерение выполняется с помощью гиперспектральной камеры.

Изобретение предназначено для оценки толщины лакового покрытия полосы из электротехнической стали. Заявленное решение относится к способу оценки толщины лакового покрытия, имеющего толщину 0,5-5 мкм, на движущейся стальной основе, содержащей лаковое покрытие; способ содержит следующие этапы: i) освещение упомянутой движущейся стальной основы с покрытием с помощью источника освещения, образующего угол падения от 51 до 61° относительно нормали упомянутой стальной основы, ii) p-поляризация света после отражения от упомянутой движущейся стальной основы и измерение интенсивности света после отражения от упомянутой движущейся стальной основы, iii) оценка спектра поглощения упомянутого лакового покрытия в упомянутом диапазоне длин волн, iv) оценка площади под кривой спектра AMEAS поглощения, v) оценка толщины лака с использованием упомянутой площади под кривой и функции, связывающей толщину лака и площадь под кривой спектра поглощения упомянутого покрытия. Технический результат: возможность оценки толщины слоя лака, нанесённого на движущуюся стальную основу, с целью контроля качества стальной полосы с покрытием и адаптирования ключевых параметров процесса нанесения покрытия. 9 з.п. ф-лы, 4 ил.

1. Способ оценки толщины лакового покрытия, имеющего толщину 0,5-5 мкм, на движущейся стальной основе (1), содержащей лаковое покрытие (2), включающий этапы, на которых

i) освещают упомянутую движущуюся стальную основу с покрытием с помощью источника (L) света, испускающего свет с длиной волны 2,7-3,7 мкм и образующего угол падения 51-61° относительно нормали упомянутой стальной основы,

ii) выполняют p-поляризацию света после отражения от упомянутой движущейся стальной основы и измеряют интенсивности света в диапазоне (WMEAS) длин волн по меньшей мере 2,7-3,7 мкм,

iii) определяют спектр (AMEAS) поглощения упомянутого лакового покрытия по меньшей мере в упомянутом диапазоне (WMEAS) длин волн, используя эталонный спектр и измеренные интенсивности на этапе ii),

iv) определяют площадь под кривой интенсивности в зависимости от длины волны, представляющей поглощение в упомянутом спектре (AMEAS) поглощения по меньшей мере в упомянутом диапазоне (WMEAS) длин волн,

v) оценивают толщину лака с использованием упомянутой площади под кривой и эталонных значений, связывающих площадь под кривой спектра поглощения упомянутого покрытия с толщиной лакового покрытия.

2. Способ по п. 1, в котором упомянутая стальная основа представляет собой электротехническую сталь.

3. Способ по п. 1 или 2, в котором упомянутое лаковое покрытие имеет толщину от 0,5 до 6 мкм.

4. Способ по п. 1 или 3, в котором упомянутое лаковое покрытие имеет толщину от 0,5 до 2 мкм.

5. Способ по любому из пп. 1-4, в котором упомянутое лаковое покрытие представляет собой раствор на водной основе, содержащий 25-75 весовых процентов смолы, 5-15 весовых процентов растворителя, остальная часть состоит из воды.

6. Способ по любому из пп. 1-5, в котором на этапе i) угол падения света от упомянутого источника (L) света образует угол от 53 до 59° относительно нормали упомянутой стальной основы.

7. Способ по любому из пп. 1-6, в котором на этапе i) упомянутый источник (L) света испускает свет с длиной волны 1,0-5,0 мкм и упомянутый диапазон (WMEAS) длин волн составляет по меньшей мере 1,0-5,0 мкм.

8. Способ по любому из пп. 1-7, в котором на этапе i) упомянутый источник (L) света и упомянутая движущаяся стальная основа с покрытием разнесены на расстояние от 20 до 60 см.

9. Способ по любому из пп. 1-8, в котором на этапе i) упомянутый источник (L) света выполнен с возможностью освещения области, ширина которой равна ширине полосы, а длина составляет по меньшей мере 20 мм.

10. Способ по любому из пп. 1-9, в котором на этапе ii) упомянутое измерение выполняют с помощью гиперспектральной камеры.

| Прибор для фотографирования на киноленте показаний измерительных приборов | 1928 |

|

SU8787A1 |

| JP 2005164251 A, 23.06.2005 | |||

| JP 7081838 B, 06.09.1995 | |||

| JP 2933666 B2, 16.08.1999 | |||

| US 5894127 A1, 13.04.1999. | |||

Авторы

Даты

2025-03-24—Публикация

2022-12-07—Подача