Область техники

[0001] Настоящее изобретение относится к способу изготовления пластинчатого перекрестноточного теплообменника типа воздух-воздух, предназначенного для рекуперации тепла в системах вентиляции и кондиционирования.

Уровень техники

[0002] Пластинчатый перекрестноточный теплообменник содержит пакет металлических пластин, размещенный внутри каркасного корпуса, состоящего из крышек и стоек. Расстояния между пластин в пакете обеспечивают возможность обособленного движения двух потоков воздуха, имеющих разную температуру.

[0003] Из уровня техники известен способ изготовления теплообменника пластинчатого типа, описанный в патенте US 4378837. Пластины собираются в пакет путем последовательной укладки друг на друга и механического соединения в замок краев соседних платин. Пластины снабжены выпуклым рельефом для формирования каналов и угловыми вырезами для плотного прилегания к стойкам корпуса. Конструкция стоек в местах соединения с пакетом пластин образует полости, заполняемые быстросхватывающимся герметизирующим материалом. Заполнение полостей происходит путем стекания герметизирующего материала по пластинам сверху вниз при диагональном расположении теплообменника на ребре. При этом также происходит заполнение пространств между пластинами в местах замковых соединений.

[0004] Основным недостатком данного способа изготовления пластинчатого теплообменника является трудоемкость процесса герметизации пакета пластин и корпуса. Для обеспечения заполнения полостей стоек и замковых соединений герметизирующим материалом, стекающим самотеком по пластинам, необходимо диагональное расположение теплообменника. Такая технология не позволяет производить герметизацию всех четырех стоек корпуса одновременно, а только последовательно при повороте теплообменника, что, с учетом затрат времени на отверждение материала, значительно увеличивает общее время изготовления теплообменника.

[0005] Наиболее близким к предлагаемому решению является способ изготовления пластинчатого теплообменника, описанный в патенте CN 211012597. Пакет содержит набор штампованных пластин, поверхности которых снабжены рядами полусферических выступов и полуцилиндрических впадин. Выступы и впадины разной формы на смежных пластинах, контактируя, образуют каналы для прохождения потоков воздуха во взаимно перпендикулярных направлениях. Каждая пластина в пакете выполнена с угловыми вырезами в местах соединения со стойками корпуса. Стойки корпуса изготовлены из монолитного углового профиля с ребрами жесткости. Форма поверхности стойки корпуса в местах соединения с пакетом пластин повторяет форму углового выреза пластин, что обеспечивает герметичность пакета пластин и корпуса теплообменника. Дополнительно места соединения пакета пластин и стоек корпуса заполняются быстросхватывающимся герметизирующим материалом.

[0006] Недостаток известных технических решений заключается в форме стоек корпуса теплообменников. Так как угловой профиль стоек корпуса выполнен с прямым внешним углом, то при диагональной установке теплообменника на ребре в секции вентиляционной установки соприкосновение поверхности стоек корпуса и ответных опорных частей секции происходит по линии, что требует обеспечение более точных геометрических размеров секции и повышает длительность позиционирования теплообменника. Это усложняет и увеличивает время монтажа теплообменника в системах вентиляции и кондиционирования.

Сущность изобретения

[0007] Задачей предлагаемого технического решения является повышение технологичности способа изготовления и надежности пластинчатого рекуперативного теплообменника за счет обеспечения прочности и герметичности конструкции, при одновременном сокращении диагональных размеров и упрощении монтажа теплообменника в системах вентиляции и кондиционирования при осуществлении заявленного способа.

[0008] Технический результат предлагаемого способа изготовления теплообменника достигается конструкцией стоек корпуса. Стойки корпуса, выполненные в виде монолитных угловых профилей с скошенным под 45 градусов внешним углом, помимо нулевого перетока воздуха, обеспечивают высокую прочность и устойчивость корпуса к механическим повреждениям, при одновременно сокращении диагональных размеров и упрощении монтажа теплообменника в системах вентиляции и кондиционирования.

[0009] Также технический результат достигается за счет механического соединения смежных пластин в замок с дополнительной герметизацией контактирующих поверхностей клеевым составом и уплотнения готового пакета пластин в корпусе быстросхватывающимся герметизирующим материалом, предварительно нанесенным на стойки корпуса. Замковые соединения пластин выполнены в виде одинарного фальца с нанесенным клеевым составом в оборудовании сборки пакета или двойного фальца без герметизации. Данный способ сборки пакета пластин исключает возможность разъединения пластин, вызванную температурными расширениями или перепадами давления воздуха в процессе эксплуатации теплообменника. Помимо высоких возможностей соединения и герметичности, форма замка минимизирует турбулентность и сопротивление потоку воздуха на входах и выходах теплообменника.

Краткое описание чертежей

[0010] Сущность и преимущества заявляемого изобретения очевидны из нижеследующего описания и поясняются прилагаемыми чертежами, на которых показано:

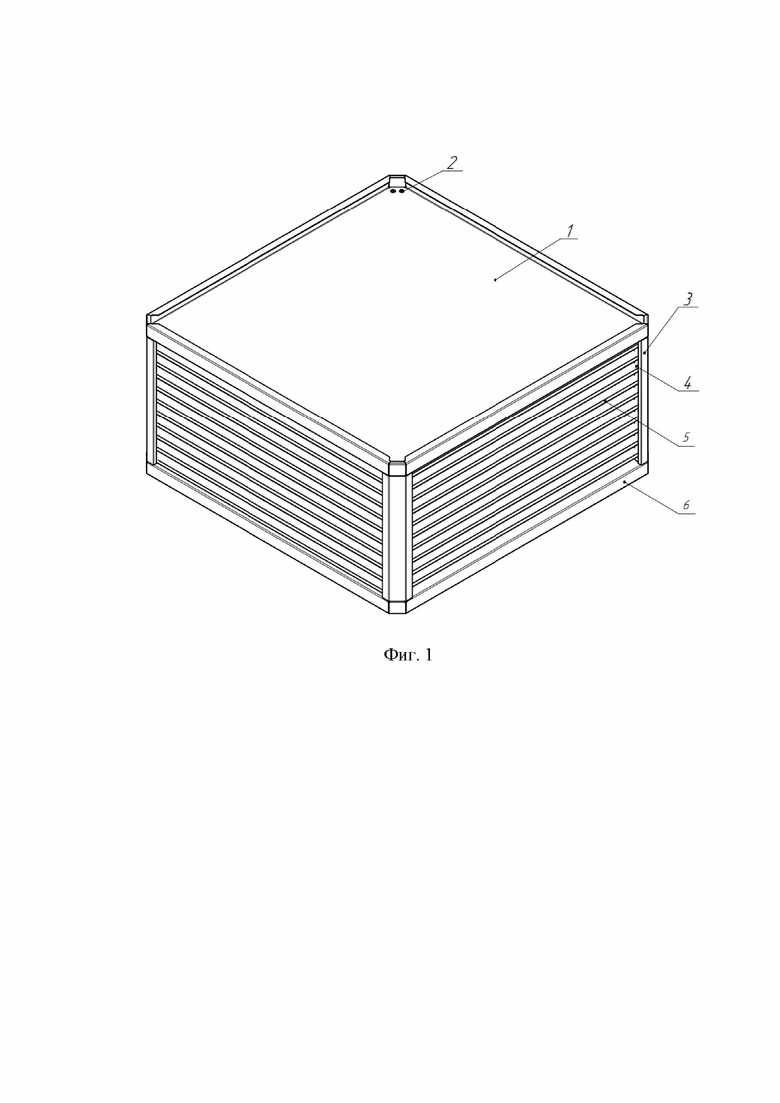

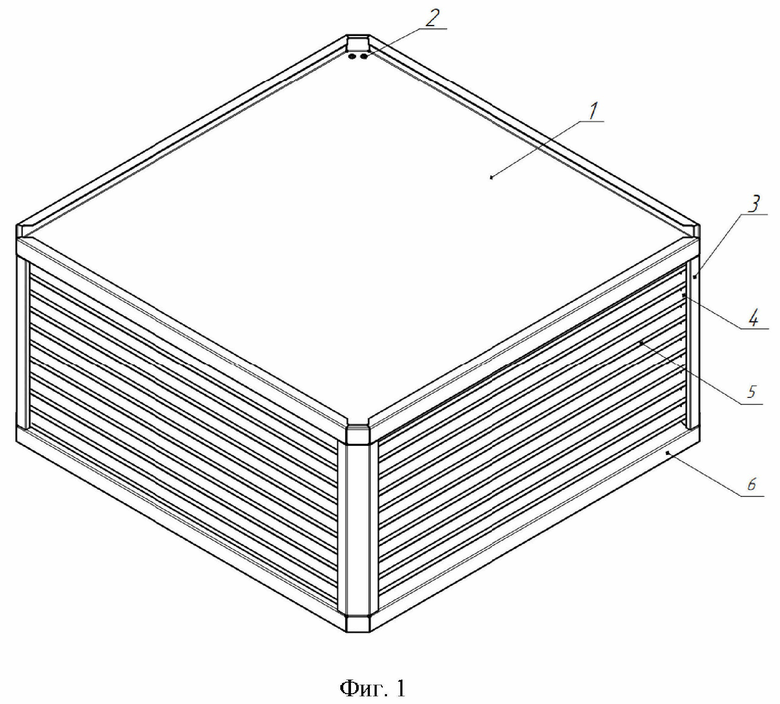

[0011] На Фиг. 1 представлен изометрический вид пластинчатого рекуперативного теплообменника.

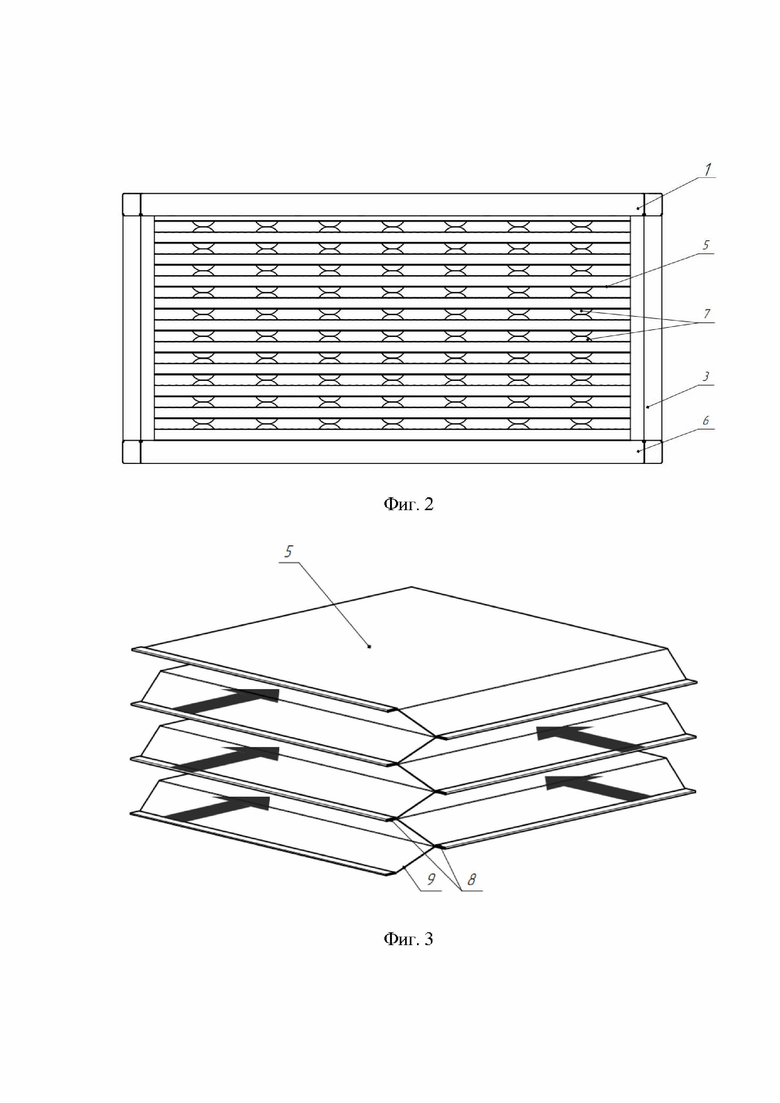

[0012] На Фиг. 2 представлен вид спереди пластинчатого рекуперативного теплообменника согласно изобретению.

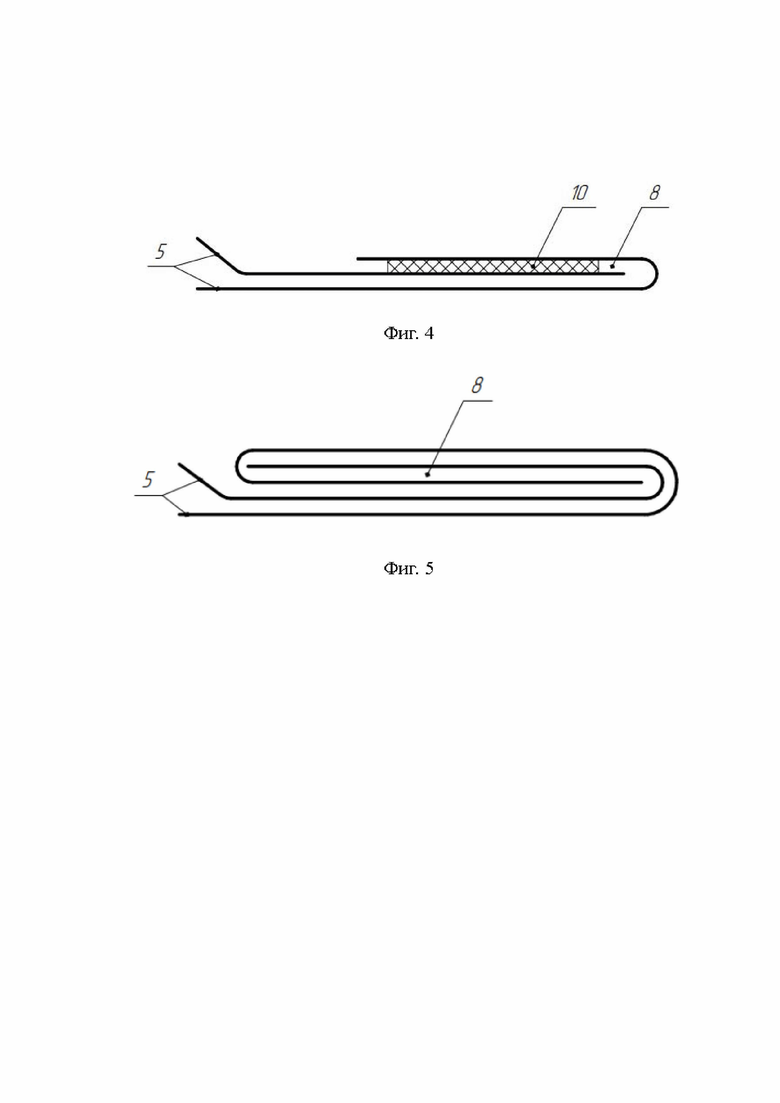

[0013] На Фиг. 3 представлен схематичный изометрический вид фрагмента пакета пластин теплообменника.

[0014] На Фиг. 4 представлен схематичный вид одного из вариантов выполнения замкового соединения пластин в виде одинарного фальца с нанесенным клеевым составом.

[0015] На Фиг. 5 представлен схематичный вид другого варианта выполнения замкового соединения пластин в виде двойного фальца.

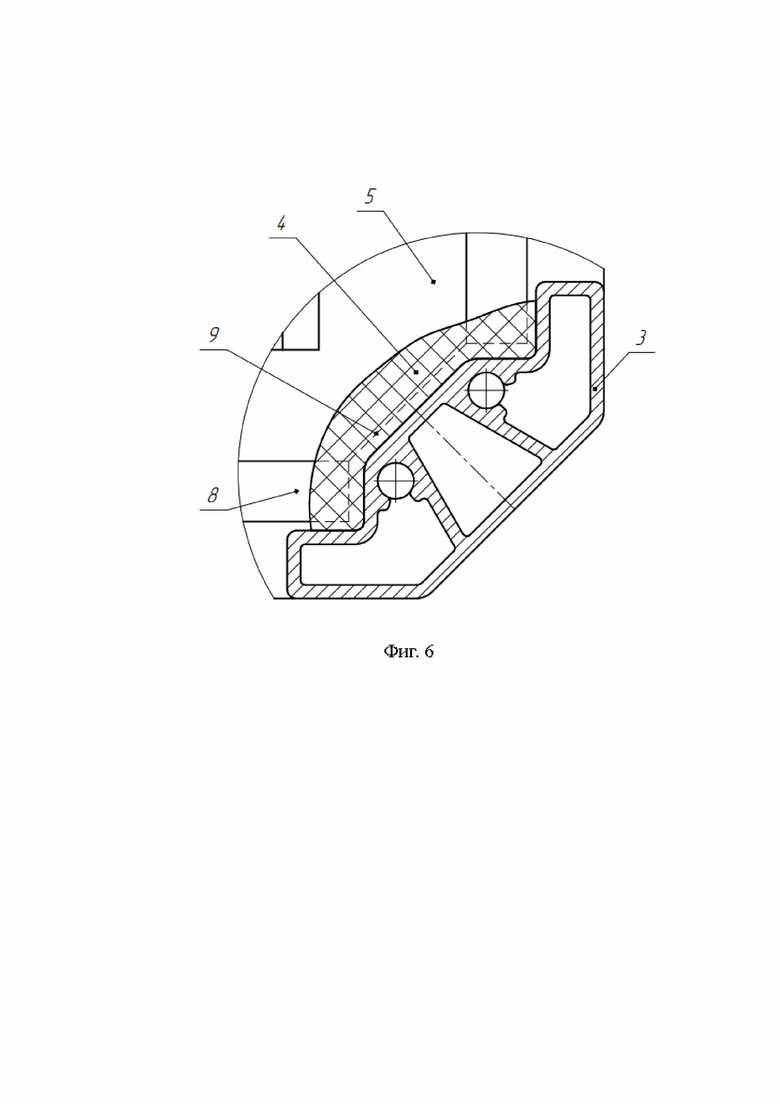

[0016] На Фиг. 6 представлен увеличенный вид места установки пакета пластин в корпус теплообменника со стойкой 3 согласно изобретению.

[0017] Данные фигуры поясняются следующими позициями:

[0018] Позиция 1 - верхняя крышка корпуса;

[0019] Позиция 2 - крепежные элементы;

[0020] Позиция 3 - стойка корпуса;

[0021] Позиция 4 - герметизирующий материал;

[0022] Позиция 5 - пластина теплообменника;

[0023] Позиция 6 - нижняя крышка корпуса;

[0024] Позиция 7 - выпуклые элементы пластины;

[0025] Позиция 8 - замковое соединение пластин;

[0026] Позиция 9 - угловой вырез пластины;

[0027] Позиция 10 - клеевой состав.

Осуществление изобретения

[0028] На Фиг. 1 представлен изометрический вид пластинчатого рекуперативного теплообменника. Теплообменник содержит пакет уложенных друг на друга пластин 5, образующих между собой два отдельных контура циркуляции воздуха. Пакет пластин 5 зафиксирован в каркасном корпусе, состоящем из верхней 1 и нижней 6 крышек, плотно прилегающих к наружным пластинам пакета, и четырех стоек 3, стягивающих крышки по углам крепежными элементами 2, например, саморезами. Места соединения пакета пластин 5 с крышками 1, 6 и стойкам 3 заполнены герметизирующим материалом 4.

[0029] На Фиг. 2 представлен вид спереди пластинчатого рекуперативного теплообменника. Пластины 5 изготовлены из металлической фольги или металлических листов толщиной до 0,3 мм, например, штамповкой. Для обеспечения требуемого расстояния между пластин 5 в пакете их поверхность содержит выпуклые элементы 7.

[0030] На Фиг. 3 представлен схематичный изометрический вид фрагмента пакета пластин 5 теплообменника. Стрелками показаны направления движения воздуха в теплообменнике по схеме перекрестного тока. Каждая пластина 5 выполнена с угловыми вырезами 9 (показаны на Фиг. 3 и Фиг. 6) для плотного прилегания к стойкам 3 корпуса и для возможности формирования обособленных сгибов смежных краев пластины 5. Каждая пластина 5 изготовлена одинакового размера и содержит пару противоположных первых краев, состоящих из наклонного участка, согнутого под пологим углом в местах угловых вырезов 9, и прямого участка для формирования замка 8, и пару противоположных вторых краев, полностью прямых. Пологий участок краев пластин 5 обеспечивает плавное ламинарное движение воздуха по наклонной поверхности с минимальным аэродинамическим сопротивлением на входах и выходах теплообменника.

[0031] На Фиг. 4 представлен схематичный вид варианта выполнения замкового соединения 8 пластин 5 в виде одинарного фальца с нанесенным клеевым составом 10. При сборке в пакет пластины 5 направлены согнутыми краями навстречу друг другу и прилегающими прямыми участками механически соединяются в замок 8 в оборудовании многократной гибки. Формирование одинарного фальца происходит за счет последовательных загибов края первой пластины 5 сначала на 90°, а затем на 180° относительно края второй пластины 5. Для обеспечения прочности и герметичности соединений одновременно с формированием замка 8 между краями пластин 5 тонким слоем наносится клеевой состав 10. Данный способ сборки пакета пластин исключает возможность разъединения пластин, вызванную температурными расширениями или перепадами давления воздуха в процессе эксплуатации теплообменника.

[0032] На Фиг. 5 представлен схематичный вид другого варианта выполнения замкового соединения 8 пластин 5 в виде двойного фальца. Формирование замка 8 в виде двойного фальца происходит путем формирования одинарного фальца, как показано на Фиг. 4, но без нанесения клеевого состава 10, и последующего загиба одинарного фальца сначала на 90°, а затем на 180°. Для обеспечения высокой прочности и герметичности данного вида соединений пластин не требуется дополнительная герметизация.

[0033] На Фиг. 6 представлен увеличенный вид места установки пакета пластин 5 в корпус теплообменника со стойками 3 корпуса, выполненными со скошенным под 45 градусов внешним углом. Стойки 3 корпуса согласно настоящему изобретению выполнены из экструдированного металлического углового профиля, предпочтительно алюминиевого, с продольными ребрами жесткости внутри. Монолитная конструкция экструдированного алюминиевого профиля с ребрами жесткости отличается сочетанием малой массы, высокой прочности и устойчивости к механическим повреждениям. Стойки 3 корпуса выполнены равнополочными. Форма поверхности стойки 3, обращенная к пакету пластин 5, повторяет форму углового выреза 9 пластин 5, что обеспечивает плотное прилегание пакета пластин 5 к стойкам 3 корпуса. Для исключения взаимного перетока воздуха в теплообменнике места соединения пакета пластин 5 и стоек 3 корпуса заполняются быстросхватывающимся герметизирующим материалом 4, предварительно нанесенным на стойки 3 корпуса. Отсутствие полостей между пакетом пластин 5 и стойками 3 корпуса значительно снижает расход герметизирующего материала 4. Этот же фактор исключает образование в стойках 3 корпуса застойных зон для скопления конденсата при диагональном расположении рекуперативного теплообменника на ребре. Скопление конденсата может привести к появлению неприятного запаха в системе приточной вентиляции.

[0034] Стойка 3 корпуса, представленная на Фиг. 6, выполненная со скошенным под 45 градусов внешним углом, позволяет сократить диагональные размеры и упростить монтаж пластинчатого рекуперативного теплообменника в системах вентиляции и кондиционирования.

[0035] Таким образом, по сравнению с известными техническими решениями предлагаемый вариант конструкции стоек корпуса с внешним скошенным под 45 градусов углом в совокупности с замковым соединением пластин повышают технологичность способа изготовления, прочность и герметичность пластинчатого рекуперативного теплообменника, при одновременном сокращении диагональных размеров и упрощении монтажа теплообменника в системах вентиляции и кондиционирования при осуществлении заявленного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластина рекуперативного теплообменника | 2024 |

|

RU2833739C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ СБРОСНОГО ТЕПЛА ЖИВОТНОВОДЧЕСКИХ ПОМЕЩЕНИЙ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ПРИТОЧНОГО ВОЗДУХА | 2006 |

|

RU2326528C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ РЕКУПЕРАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ | 2002 |

|

RU2247911C2 |

| КОНДИЦИОНЕР | 1993 |

|

RU2067730C1 |

| КОНДИЦИОНЕР С ГИБРИДНОЙ СИСТЕМОЙ ОСУШИТЕЛЬНОГО И ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ | 2014 |

|

RU2594967C2 |

| ЦИЛИНДРИЧЕСКИЙ РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ КОАКСИАЛЬНОГО ТИПА | 2019 |

|

RU2714133C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДВУХ ПОТОКОВ ТЕПЛОНОСИТЕЛЯ | 2011 |

|

RU2485428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКОВ ИЗ ПОЛИМЕРОВ | 2002 |

|

RU2249776C2 |

| Способ возведения шпунтового ограждения при проведении работ на магистральном трубопроводе и шпунтовое сборно-разборное ограждение для обустройства котлована | 2018 |

|

RU2705674C2 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ | 2004 |

|

RU2282124C2 |

Изобретение относится к технологии изготовления перекрестноточного теплообменника типа воздух-воздух, предназначенного для рекуперации тепла в системах вентиляции и кондиционирования. Способ предусматривает сборку пакета пластин теплообменника путем замковых соединений, фиксацию пакета пластин в каркасном корпусе, состоящем из крышек и стоек со скошенным внешним углом, и уплотнение пакета пластин в корпусе быстросхватывающимся герметизирующим материалом. Задачей настоящего изобретения является повышение технологичности способа изготовления, прочности и герметичности пластинчатого рекуперативного теплообменника при одновременном сокращении диагональных размеров и упрощении монтажа теплообменника в системах вентиляции и кондиционирования. 6 ил.

Способ изготовления пластинчатого рекуперативного теплообменника, содержащего пакет пластин, зафиксированный в каркасном корпусе, состоящем из верхней и нижней крышек, плотно прилегающих к наружным пластинам пакета, и четырех стоек, отличающийся тем, что каждую пластину выполняют одинакового размера с угловыми вырезами для возможности формирования сгибов, при этом противоположные первые края пластин сгибают для образования участков с наклоном, для плавного входа воздуха в теплообменник, и прилегающих к ним прямых участков для формирования замка, пару противоположных вторых краев каждой пластины выполняют полностью прямыми; собирают пластины в пакет, направляя согнутые края участков с наклоном смежных пластин навстречу друг другу, а прилегающие к наклонным участкам прямые участки противоположных первых краев пластин механически соединяют в замок в оборудовании многократной гибки; одновременно с формированием замка между краями пластин тонким слоем наносится клеевой состав; пакет пластин фиксируют в корпусе стойками, выполненными из экструдированного металлического углового профиля, форма поверхности которого, обращенная к пакету пластин, повторяет форму прилегающей поверхности пакета пластин, а внешний угол скошен под 45 градусов, при этом на стойки в местах соединения с пакетом пластин предварительно наносят быстросхватывающийся герметизирующий материал.

| Пакет пластинчатого теплообменника | 1979 |

|

SU892186A1 |

| CN 211012597 U, 14.07.2020 | |||

| Резонансная система для линейногоуСКОРиТЕля | 1978 |

|

SU824492A1 |

| US 4099928 A1, 11.07.1978 | |||

| МЕТАЛЛИЧЕСКОЕ ЗЕРНОХРАНИЛИЩЕ | 1992 |

|

RU2017919C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СООБЩЕНИЯ ПРЕРЫВИСТОГО ДВИЖЕНИЯ ФИЛЬМУ В КИНО-АППАРАТЕ | 1935 |

|

SU46787A1 |

| US 4378837 A1, 05.04.1983 | |||

| DE 19957855 A1, 07.06.2001 | |||

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТОГО ТИПА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ТЕЛООБМЕННИКА | 2010 |

|

RU2547212C2 |

Авторы

Даты

2025-03-24—Публикация

2024-07-31—Подача