Область техники

Настоящее изобретение относится к емкости высокого давления для хранения газообразного водорода под высоким давлением и, в частности, к емкости высокого давления для газообразного водорода под высоким давлением, способной к хранению большого количества водорода.

Уровень техники

В условиях тенденции к снижению выбросов в атмосферу CO2 возрастает необходимость в использовании водорода. Для использования водорода необходима разработка способа безопасного хранения больших количеств водорода.

В качестве одного способа хранения большого количества водорода рассматривается хранение водорода в жидком состоянии. Однако поскольку жидкий водород необходимо хранить при очень низкой температуре -253°C или ниже, стоимость технического оборудования для такого хранения и эксплуатационные расходы на поддерживание водорода при низкой температуре являются высокими.

Другой способ хранения больших количеств водорода заключается в сжатии и хранении водорода в газообразном состоянии. Обычно хранение газообразного водорода осуществляется в цилиндрических емкостях резервуарах при давлении приблизительно 15 МПа. Для дальнейшего увеличения вместимости емкости резервуара в настоящее время предпринимаются значительные усилия с целью хранения газообразного водорода на водородных станциях и т.п. при высоком давлении порядка 40МПа или более.

В отношении контейнеров (емкостей высокого давления) для удерживания газообразного водорода при предварительно созданным высоком давлении предлагаются различные материалы и конструкции. Такие контейнеры могут быть приближенно разделены на следующие четыре типа:

(1) Тип 1 контейнера изготовлен полностью из металла,

(2) Тип 2 контейнера, в котором внешняя периферия металлического лейнера (только цилиндрическая часть) обмотана пластиком, армированным волокнами (стеклопластиком) (FRP),

(3) Тип 3 контейнера, в котором внешняя периферия металлического лейнера (вся часть, включая крышки купольные части) полностью обмотана пластиком, армированным волокнами (стеклопластиком) (FRP),

(4) Тип 4 контейнера, в котором внешняя периферия неметаллического лейнера (вся часть, включая крышки купольные части) полностью обмотана пластиком, армированным волокнами (стеклопластиком) (FRP).

В качестве конкретного примера контейнера типа 1 в патентном документе JP 2019044969 А (PTL 1) описан контейнер, представляющий собой гладкий стальной контейнер прямолинейного профиля. В качестве конкретного примера контейнера типа 2 в патентном документе JP 2009293799 A (PTL 2) описан контейнер, в котором внешняя периферия лейнера из хромомолибденовой стали покрыта стеклопластиком (FRP). В качестве конкретного примера контейнера типа 3 в журнале ENEOS Technical Review, June 2013, Vol. 55, No. 2, p. 69-72 (NPL 1), описан контейнер, в котором внешняя периферия алюминиевого лейнера покрыта стеклопластиком (FRP). В качестве конкретного примера контейнера типа 4 в патентном документе WO 2016/167034 A1 (PTL 3) описан контейнер, в котором внешняя периферия лейнера, выполненного из полимера, покрыта стеклопластиком (FRP).

Перечень цитируемых источников информации

Патентная литература

PTL 1: JP 2019-044969 A.

PTL 2: JP 2009-293799 A.

PTL 3: WO 2016/167034 A1.

Непатентная литература

NPL 1: ENEOS Technical Review, June 2013, Vol. 55, No. 2, p. 69-72.

NPL 2: the Japan Society for Heat Treatment (Ed.) «Introduction to the structures and properties of metal materials - heat treatment and structure control to make use of materials (введение в структуры и свойства металлических материалов - тепловая обработка и контроль структуры для использования материалов)», Taiga Publishing, 2004.

Раскрытие сущности изобретения

Техническая проблема

Несмотря на то, что, как отмечено выше, предлагаются различные типы емкостей высокого давления, каждый из этих типов емкостей высокого давления имеет приблизительно длину несколько метров и диаметр несколько десятков сантиметров, при этом объем одной емкости высокого давления ограничен величиной, составляющей приблизительно 300 л. Следовательно, для увеличения вместимости водородной станции или тому подобного для хранения газообразного водорода количество емкостей высокого давления необходимо увеличить. Учитывая, что для каждой установленной емкости высокого давления давлением требуются клапан, опорная стойка и т.д., увеличение количества емкостей высокого давления приводит к повышению стоимости технического оборудования и является неэффективным решением.

Вместо увеличения количества установленных емкостей высокого давления может быть увеличен внешний диаметр или длина каждой такой емкости высокого давления для увеличения ее вместимости. Однако изготовление емкости высокого давления, размер которой превышает типичный используемый размер является затруднительным производственным процессом и, кроме того, такую емкость трудно транспортировать к месту размещения (установки) из-за значительного размера и веса. Например, для транспортировки емкости высокого давления от места производства до места размещения необходимо проведение значительной работы, в частности, осуществление транспортировки в ночное время с использованием специального транспортного средства, ограничивающего перемещение другого транспорта. Кроме того, если площадка для размещения емкости ограничена, необходимо производить емкости высокого давления различных размеров в соответствия с местом их размещения, что обуславливает неэффективность метода.

В соответствии с изложенным было бы выгодно обеспечить емкость высокого давления для газообразного водорода высокого давления, способную к хранению большого количества водорода с использование лишь одной емкости высокого давления, которую в то же время легко производить, транспортировать и устанавливать.

Решение проблемы

Результатом является следующее.

1. Емкость высокого давления для газообразного водорода высокого давления, представляющая собой стальной контейнер, который образован из двух или более стальных труб или трубок, соединенных с помощью резьб.

2. Емкость высокого давления для газообразного водорода высокого давления по п.1, в котором соединение с помощью резьб осуществляется с использованием соединительного элемента, размещенного с внутренней стороны стальных труб или трубок.

3. Емкость высокого давления для газообразного водорода высокого давления по п.1, в котором соединение с помощью резьб осуществляется с использованием соединительного элемента, размещенного с внешней стороны стальных труб или трубок.

4. Емкость высокого давления для газообразного водорода высокого давления по любому из пп.1-3, в котором на соединительном участке между двумя или более трубами или трубками установлен уплотнительный элемент.

5. Емкость высокого давления для газообразного водорода высокого давления по любому из пп.1-4, в котором стальные трубы или трубки имеют химический состав, содержащий, масс.%: C: 0,005-0,60, Si: 0,001-2,0, Mn: 0,01-5.0, P: 0,0001-0,060, S: 0,00001-0,010 N: 0,00001-0,010, Al: 0,0001-1,00, O: 0,010 или менее, и H: 0-0,0010, Fe и неизбежные примеси - остальное.

6. Емкость высокого давления для газообразного водорода высокого давления по п.5, в котором указанный химический состав дополнительно включает, в масс.%, по меньшей мере, одно из: Mo: 0,0001-5,0 Cr: 0,0001-5,0, Ni: 0,0001-5,0, Cu: 0,0001-5,0, Co: 0,0001-5,0, B: 0,0001-0,01, V: 0,0001-1,0, W: 0,0001-5,0, Nb: 0,0001-0,1, Ti: 0,0001-0,1, Zr: 0,0001-0,2, Hf: 0,0001-0,2, Ta: 0,0001-0,2, Sb: 0,0001% до 0,2%, Sn: 0,0001-0,2, Ca: 0,0001-0,01, Mg: 0,0001-0,01, и REM (редко-земельные металлы): 0,0001-0,5.

7. Емкость высокого давления для газообразного водорода высокого давления по п.5 или п.6, в котором стальные трубы или трубки имеют микроструктуру, в которой доля поверхности, занятой остаточным аустенитом, составляет 0-3% а численная величина плотности включений с аспектным соотношением 2,0 или более и длиной главной оси 10 мкм составляет 10 или менее на 100 мм2.

Положительный эффект

В емкости высокого давления для газообразного водорода высокого давления в соответствии с настоящим изобретением множество стальных труб или трубок соединены с помощью резьб с образованием стального контейнера. Таким образом, можно осуществить производство и транспортировку с использованием каждой стальной трубы или трубки, которая меньше общего размера емкости высокого давления как единой сборочной единицы, и соединить стальные трубы или трубки для завершения производства изделия на месте его установки. Емкость высокого давления для газообразного водорода высокого давления в соответствии с настоящим изобретением характеризуется исключительной эффективностью и транспортабельностью.

Кроме того, поскольку вместимость емкости высокого давления может быть свободно изменена путем изменения количества соединенных стальных труб или трубок, оптимальная вместимость емкости для хранения водорода может быть легко достигнута с учетом места ее установки. Емкость высокого давления для газообразного водорода высокого давления в соответствии с настоящим изобретением является, таким образом, подходящей для использования не только на водородных заправочных станциях, но также в других различных местах, где существует необходимость хранения водорода, таких как морские ветряные электростанции, горные районы, корабли, порты и гавани.

Краткое описание чертежей

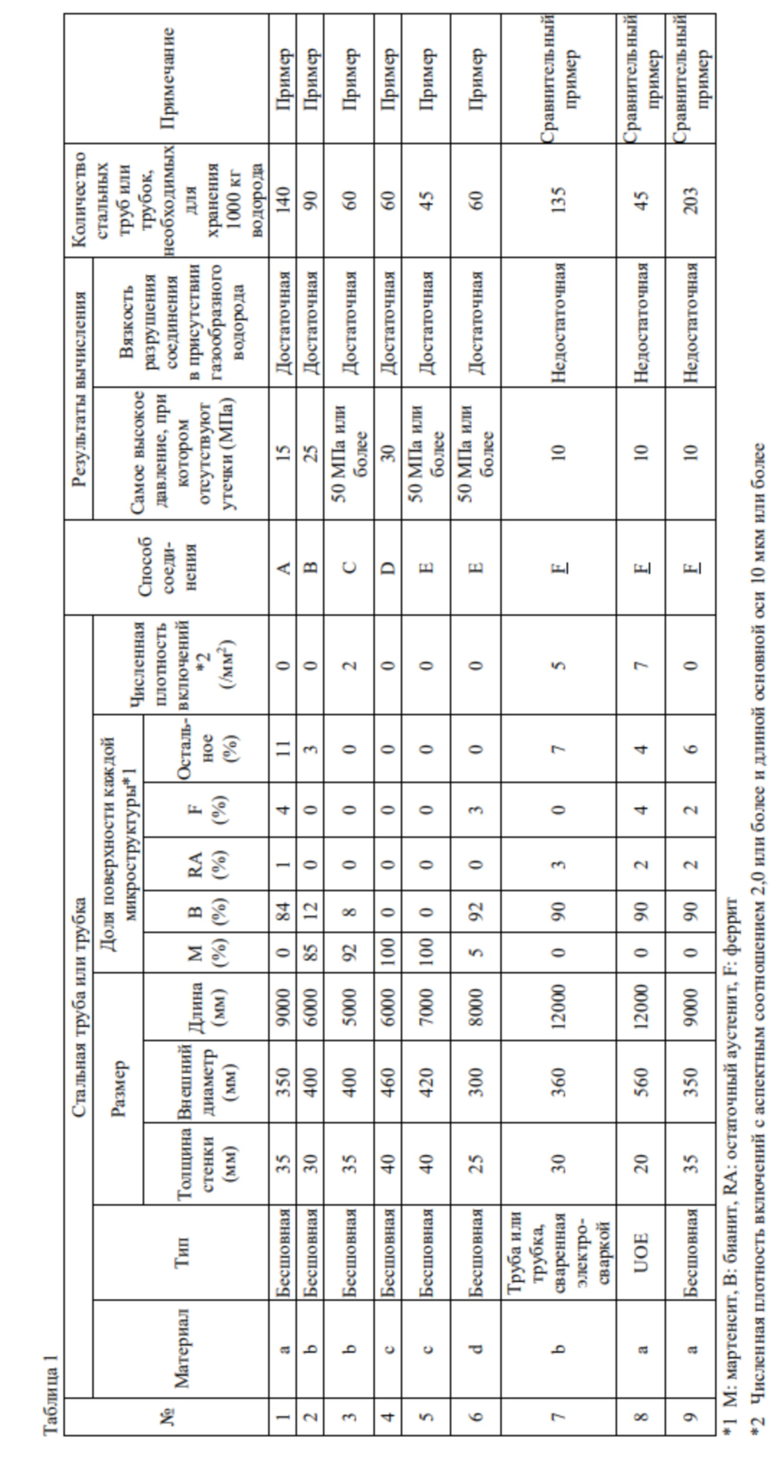

Фиг.1 - схематический вид в разрезе, иллюстрирующий конструктивное выполнение соединительного участка емкости высокого давления для газообразного водорода высокого давления в Воплощении 1 настоящего изобретения.

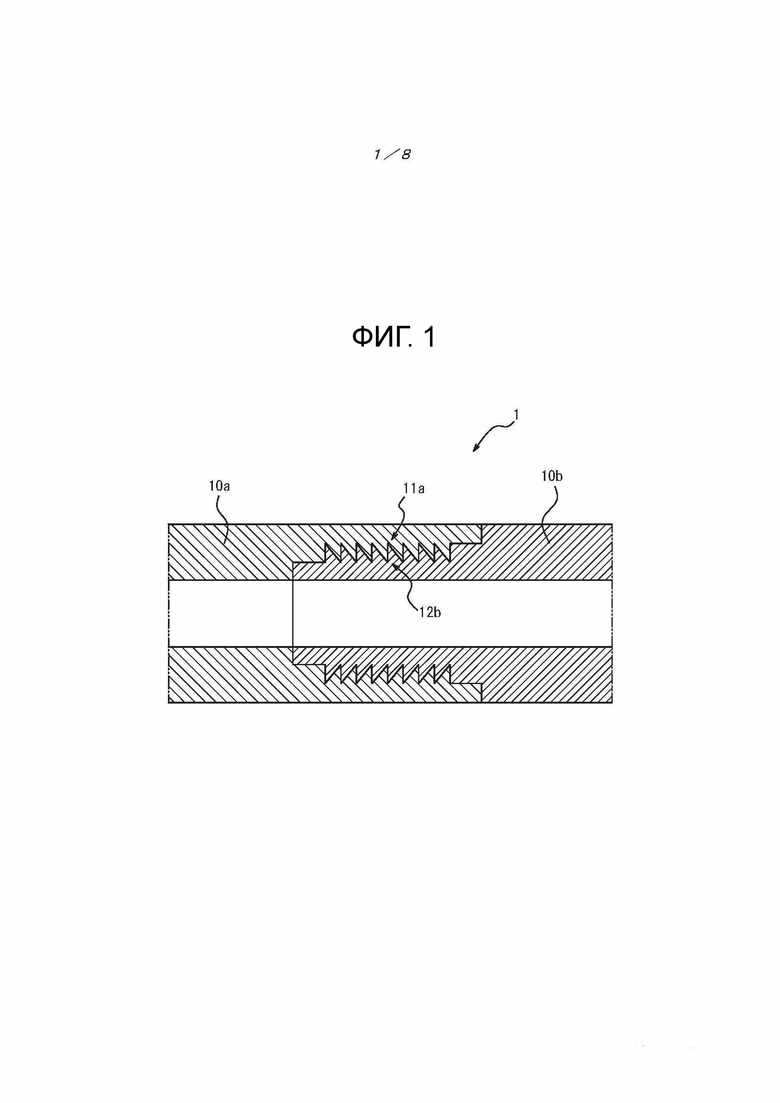

Фиг.2 - схематический вид в разрезе, иллюстрирующий конструктивное выполнение соединительного участка емкости высокого давления для газообразного водорода высокого давления в Воплощении 2 настоящего изобретения.

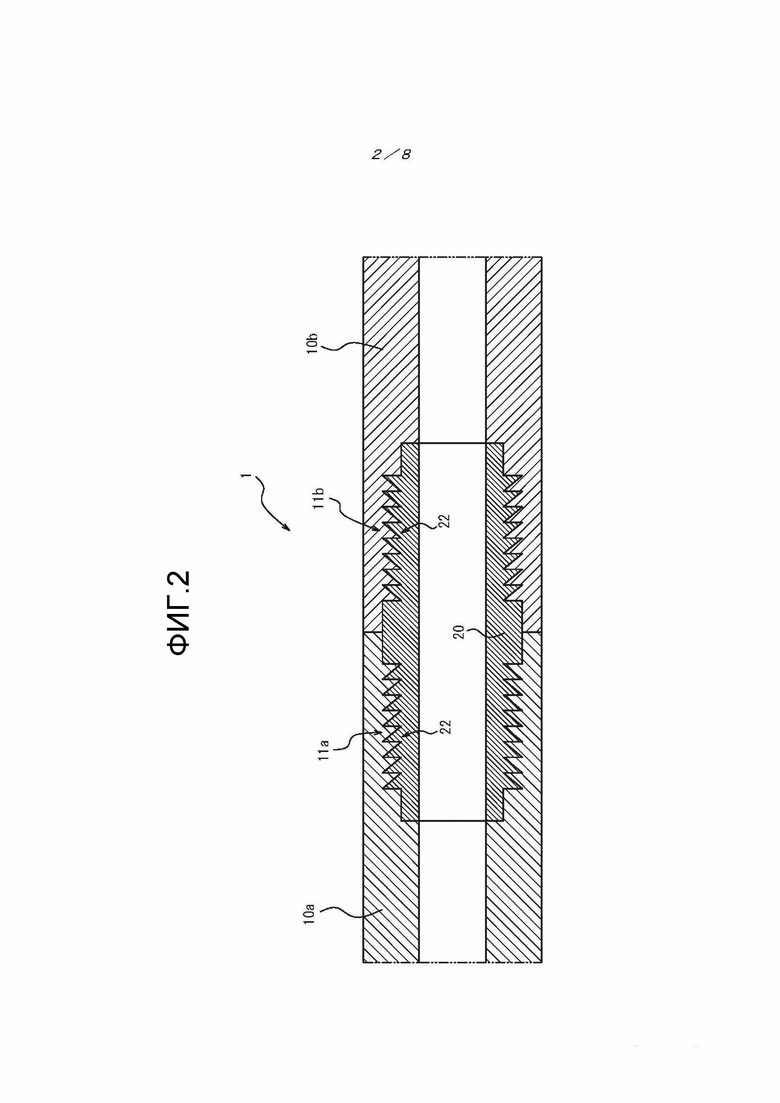

Фиг.3 - схематический вид в разрезе, иллюстрирующий пример конструктивного выполнения в случае использования в Воплощении 2 кольцевых уплотнений.

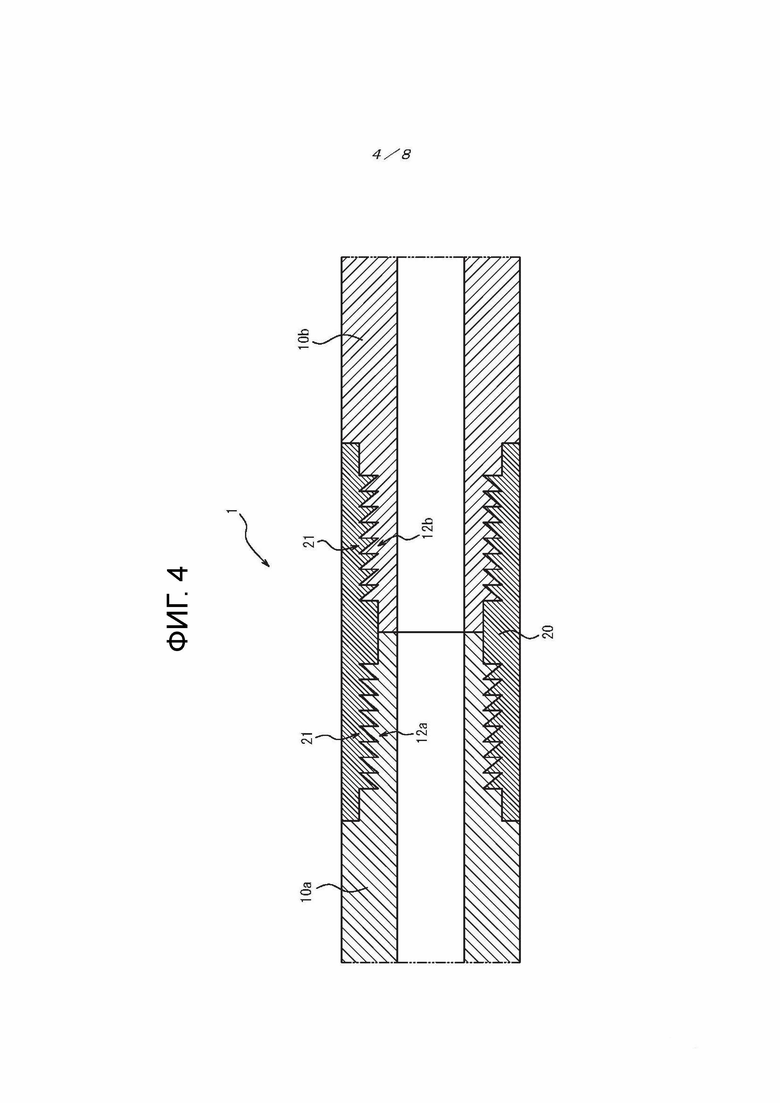

Фиг.4 - схематический вид в разрезе, иллюстрирующий конструктивное выполнение соединительного участка емкости высокого давления для газообразного водорода высокого давления в Воплощении 3 настоящего изобретения.

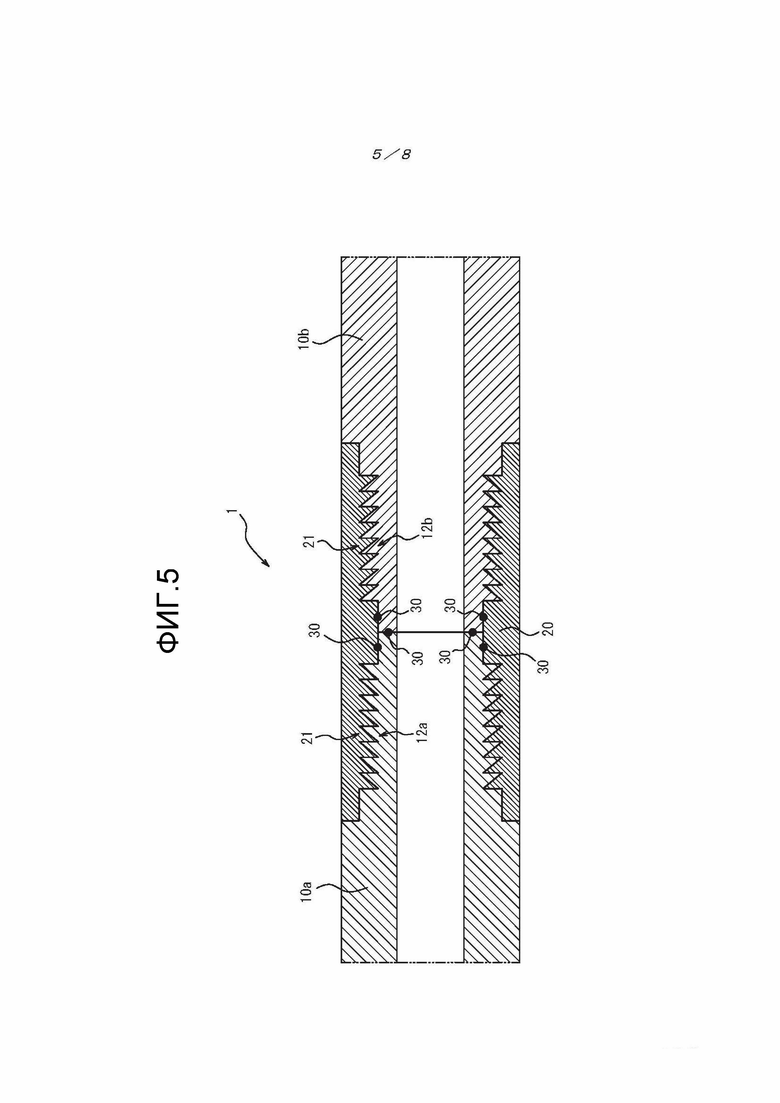

Фиг.5 - схематический вид в разрезе, иллюстрирующий пример конструктивного выполнения в случае использования в Воплощении 3 кольцевых уплотнений.

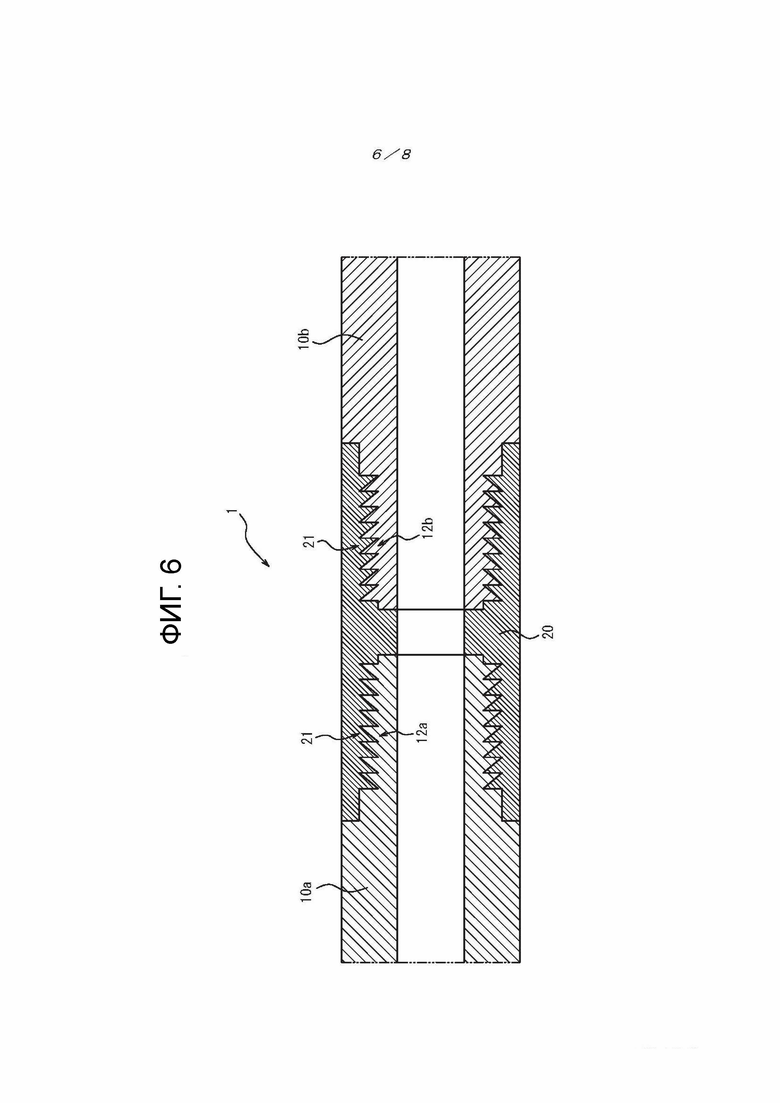

Фиг.6 - схематический вид в разрезе, иллюстрирующий конструктивное выполнение соединительного участка емкости высокого давления для газообразного водорода высокого давления в Воплощении 4 настоящего изобретения.

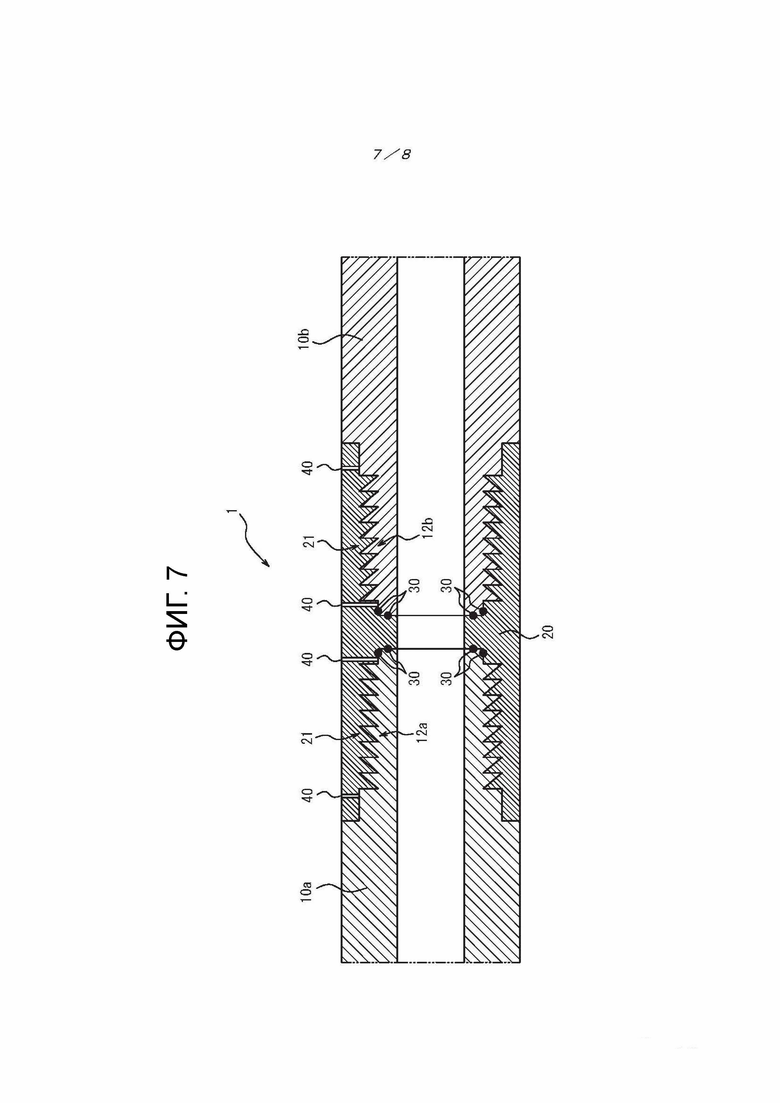

Фиг.7 - схематический вид в разрезе, иллюстрирующий пример конструктивного выполнения в случае использования отверстий для проверки на герметичность в Воплощении 4 настоящего изобретения.

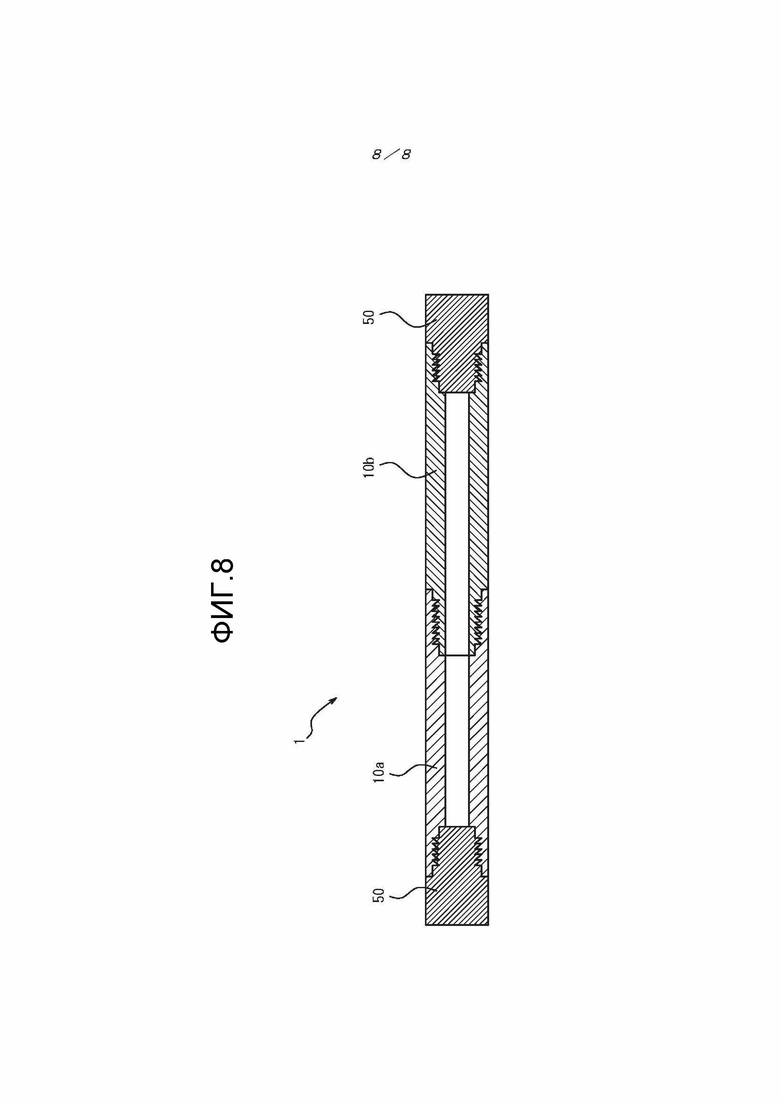

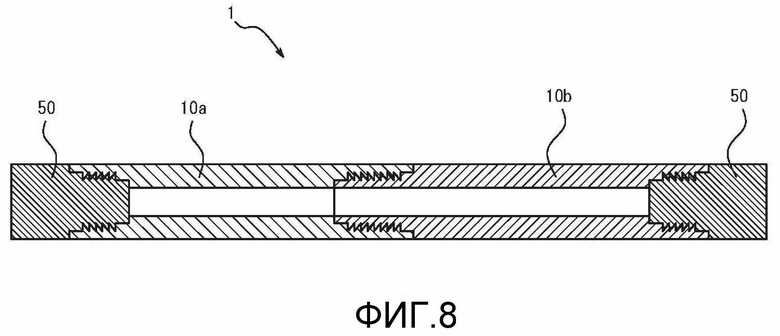

Фиг.8 - схематический вид в разрезе, иллюстрирующий конструктивное выполнение емкости высокого давления для газообразного водорода высокого давления в Воплощении 1 настоящего изобретения.

Осуществление изобретения

Ниже будет подробно описан метод осуществления раскрытых здесь технических средств технологии производства. Нижеследующее описание изобретения раскрывает предпочтительное воплощение настоящего изобретения, которым настоящее изобретение не ограничивается.

Емкость высокого давления для газообразного водорода высокого давления

Емкость высокого давления в соответствии с настоящим изобретением является емкостью высокого давления для газообразного водорода высокого давления, и представляет собой стальной контейнер. Емкость высокого давления для газообразного водорода высокого давления может быть использована, например, в качестве емкости высокого давления в водородной заправочной станции. Однако емкость высокого давления для газообразного водорода высокого давления не ограничивается таким случаем использования и может быть использована для иного назначения.

Емкость высокого давления для газообразного водорода высокого давления в соответствии с настоящим изобретением может быть образована только стальным контейнером или может иметь слой смолы, армированной углеродным волокном (CFRP), по меньшей мере, на части поверхности стального контейнера.

Стальной контейнер

В настоящем изобретении важно, что стальной контейнер образован из двух или большего количества стальных труб или трубок, соединенных с помощью резьб. Следовательно, стальной контейнер не имеет сварного шва в местах соединений (на соединительном участке) между стальными трубами или трубками. Ниже будут описаны основные результаты, полученные благодаря такой конструкции.

Во-первых, емкость высокого давления для газообразного водорода высокого давления в соответствии с настоящим изобретением может быть изготовлена и транспортирована в состоянии, разделенном на множество стальных труб или трубок, и собрана до определенного размера на месте размещения емкости. Соответственно, даже емкость высокого давления большой вместимости может быть легко изготовлена и транспортирована. Кроме того, емкость высокого давления с желаемой вместимостью может быть изготовлена просто путем изменения количества соединенных друг с другом стальных труб или трубок.

Обычным способом, используемым для соединения большого количества стальных труб или трубок, является сварка. В том случае, если стальные трубы или трубки соединены с помощью сварки, микроструктурой места соединения (сварного шва) является микроструктура сварного шва. Микроструктура сварного шва изменяется в результате воздействия тепла, которое выделяется в процессе сварки, и имеет более низкую прочность, чем основной металл. Кроме этого, в случае осуществления сварки на месте установки емкости трудно строго контролировать условия проведения сварки, что затрудняет обеспечение качества сварки. Таким образом, емкость высокого давления, полученная путем сварки стальных труб или трубок, может, после заполнения газообразным водородом высокого давления, подвергнуться разрушению (образованию трещины) на участке соединения стальных труб или трубок.

Однако в соответствии с настоящим изобретении стальные трубы или трубки соединяются с помощью резьб (путем свинчивания), так что емкость высокого давления может быть легко собрана при отсутствии необходимости осуществления сварки на монтажной площадке. Такая емкость высокого давления имеет также более высокую прочность, чем в случае соединения стальных труб или трубок посредством сварки. Способ соединения стальных труб или трубок с помощью резьб будет описан ниже.

Материал стальных труб или трубок не ограничен, и может быть использована любая сталь, но с точки зрения снижения расходов предпочтительно использование стальных труб или трубок, изготовленных из низколегированной стали.

В одном воплощении настоящего изобретения предпочтительно использовать стальные трубы или трубки, имеющие химический состав, включающий, масс.%:

C: 0,005-0,60,

Si: 0,001-2,0,

Mn: 0,01-5,0,

P: 0,0001-0,060,

S: 0,00001-0,010,

N: 0,00001-0,010,

Al: 0,0001-1,00

O: 0,010 или менее, и

H: 0-0,0010,

Fe и неизбежные примеси - остальное.

Водород (Н) является элементом, который может быть включен в состав стали в зависимости от условий производства и тому подобного. С точки зрения дальнейшего повышения стойкости к разрушению предпочтительно низкое содержание Н. В частности, содержание Н предпочтительно составляет 0,0010% или менее. Поскольку лучше более низкое содержание Н, нижний предел содержания Н может составлять 0%.

Химический состав стали может дополнительно включать, масс.%, по меньшей мере, один элемент из :

Mo: 0,0001-5,0,

Cr: 0,0001-5,0,

Ni: 0,0001-5,0,

Cu: 0,0001-5,0,

Co: 0,0001-5,0,

B: 0,0001-0,01,

V: 0,0001-1,0,

W: 0,0001-5,0,

Nb: 0,0001-0,1,

Ti: 0,0001-0,1,

Zr: 0, 0001-0,2,

Hf: 0,0001-0,2,

Ta: 0,0001-0,2,

Sb: 0, 0001-0,2,

Sn: 0, 0001-0,2,

Ca: 0,0001-0,01,

Mg: 0,0001-0,01, и

Редкоземельные металлы (REM): 0,0001-0,5.

Две или большее количество стальных труб или трубок могут иметь одинаковый химический состав или различные химические составы. С точки зрения предотвращения коррозии, обусловленной возможным различием между стальными трубами или трубками, предпочтительно, чтобы все стальные трубы или трубки, образующие стальной контейнер, имели одинаковый химический состав.

Микроструктура стальных труб или трубок не ограничена, и могут быть использованы стальные трубы или трубки с любой микроструктурой. С точки зрения снижения скорости распространения трещины, вызванной усталостью материала, и повышения стойкости по отношению к газообразному водороду предпочтительно использовать стальные трубы или трубки, имеющие микроструктуру, в которой доля площади, приходящаяся на остаточный аустенит, находится в интервале от 0% до 3 %, и численная плотность включений с аспектным отношением (отношение длины частицы к ее ширине) 2,0 или более и длиной главной оси 10 мкм или более составляет 10 или менее на 100 мм2. Более низкий предел численной плотности отсутствует, и численная плотность может быть равна 0 на поверхности 100 мм2.

Используемый здесь термин «микроструктура» относится к микроструктуре, находящейся в центре по длине и на ¼ толщины стенки с внутренней стороны стальной трубы или трубки. То есть, доля поверхности, занятая каждой микроструктурой, является долей, приходящейся на микроструктуру, находящуюся в центре по длине и на ¼ толщины стенки с внутренней стороны стальной трубы или трубки. Подобным образом, численная плотность включений соответствует их расположению в центре по длине и на ¼ толщины стенки с внутренней стороны стальной трубы или трубки.

Доля поверхности, соответствующая остаточному аустениту, может быть измерена посредством дифракции рентгеновских лучей. Более подробно, образец для испытаний отбирают (вырезают) с внутренней стороны стальной трубы или трубки из центра по длине и ¼ толщины стенки, поверхность среза обрабатывают путем химической полировки, и затем осуществляются измерения. Для измерений используется источник излучения Co-Kα, обеспечивающий создание падающих пучков рентгеновских лучей, и долю поверхности, приходящуюся на остаточный аустенит, определяют из отношения интенсивности плоскостей (дифракционных линий) (200), (211) и (220) феррита и плоскостей (200), (220) и (311) аустенита.

Численная плотность примесей может быть определена путем наблюдений с использованием оптического микроскопа. Предварительно отбирают образец для испытаний из центра по длине и ¼ толщины стенки с внутренней стороны стальной трубы или трубки. Образец для испытаний имеет следующие размеры: 20 мм в продольном направлении, ширина 5 мм и толщина 15 мм. Затем образец для испытаний запрессовывают в пластмассу так, что плоскостью наблюдения будет плоскость (участок L), определяемая продольным направлением и направлением толщины по отношению к направлению прокатки стальной трубы или трубки, при этом поверхность образца является зеркально полированной. Зеркально полированную поверхность исследуют путем просмотра с помощью оптического микроскопа, и определяют количество примесей с аспектным отношением 2,0 или более и длиной 10 мкм или более на поверхности размером 10мм × 10мм. Для определения численной плотности производится деление измеренного количества примесей на величину поверхности (100 мм2).

В данном случае для измерения включений отобраны десять образцов от каждой стальной трубы или трубки, подлежащей измерению включений, и среднее арифметическое численных плотностей включений десяти образцов считается численной плотностью включений для стальной трубы или трубки. Аспектное отношение и длина главной оси включений измеряются в соответствии с JIS G0555: 2020 (Микроскопический метод испытания для определения неметаллических включений в стали).

С той же самой точки зрения, предпочтительно, чтобы общая доля поверхности мартенсита и бейнита в микроструктуре стальной трубы или трубки составляла 80% или более, и более предпочтительно, чтобы доля поверхности мартенсита составляла 80% или более. На верхний предел общей доли поверхности мартенсита и бейнита ограничение не накладывается, и указанная общая доля поверхности может составлять 100%. Не накладывается ограничение и на верхний предел доли поверхности мартенсита, и доля поверхности мартенсита может составлять 100%. Доля поверхности феррита предпочтительно составляет 5% или менее. На нижний предел доли поверхности мартенсита ограничение не накладывается, и доля поверхности мартенсита может составлять 0%. В настоящем описании объектом измерения является мартенсит, в том числе мартенсит отпуска.

Соответствующие доли поверхности, приходящиеся на мартенсит, бейнит и феррит, могут быть определены с помощью микрографа посредством наблюдения через микроскоп и осуществления анализа изображения, полученного на микрографе. Наблюдение через микроскоп может быть осуществлено с использованием оптического микроскопа и сканирующего электронного микроскопа, при соответствующем увеличении от 100 до 5000 раз. Образец, используемый для наблюдения через микроскоп, отбирают так, чтобы объектом наблюдения была микроструктура, находящаяся в центре по длине и на ¼ толщины стенки с внутренней стороны стальной трубы или трубки. Поперечное сечение полученного образца для испытания обрабатывается путем травления раствором ниталя с концентрацией 3 объем.% для выявления микроструктуры, которую затем просматривают через микроскоп. Каждая микроструктура может быть идентифицирована на микрографе (фотоснимке), например, путем сопоставления микроструктуры в каждой части микрографа, с использованием микрографов, описанных в источнике информации: Japan Society for Heat Treatment (Ed.) «Introduction to the structures and properties of metal materials - heat treatment and structure control to make use of materials (Введение в структуры и свойства металлических материалов - термическая обработка и контроль структуры для использования материалов)», Taiga Publishing, 2004 (NPL 2).

Две или большее количество стальных труб или трубок могут иметь одинаковые или различные микроструктуры, но предпочтительно, чтобы они имели одинаковую микроструктуру.

При хранении водорода в емкости высокого давления необходимо принимать во внимание опасность водородного охрупчивания материала емкости. В целях предотвращения водородного охрупчивания предел прочности на разрыв (TS) каждой из двух или более труб или трубок предпочтительно составляет 1100 МПа или менее и более предпочтительно 950 МПа или менее. Хотя на нижний предел прочности ограничение не накладывается, в том случае, если предел прочности имеет низкую величину, необходимо, чтобы толщина стенки стальных труб или трубок была увеличена для обеспечения необходимой прочности емкости высокого давления, что приводит к увеличению расходов. Соответственно, предел прочности каждой из двух или более труб или трубок предпочтительно составляет 800 МПа или более.

Стальные трубы или трубки не имеют ограничений в части изготовления, и каждая стальная труба или трубка может быть произведена любым способом. Примеры стальной трубы или трубки включают электросварную трубу или трубку, спиральношовную стальную трубу или трубку, стальные трубы или трубки, изготовленные с помощью UOE технологии производства сварных труб (формовка на U- и O-образных гибочных прессах, сварка, экспандирование), стальные трубы или трубки, изготовленные путем выдалбливания стального материала с помощью механической обработки или тому подобного, стальные трубы или трубки, изготовленные методом ковки, бесшовшые стальные трубы или трубки, полученные путем прокатки нагретой плоской стальной заготовки с получением формы стальной трубы или трубки.

Хотя характерной особенностью заявленного изобретения является соединение стальных труб или трубок с помощью резьб, а не сварки, использование сварки для производства каждой отдельной стальной трубы или трубки является возможным и допустимым. Причина этого заключается в следующем.

В случае соединения стальных труб или трубок на месте установки трудно точно контролировать условия проведения сварки, которые оказывают негативное влияние на качество сварки. Следует отметить, что сварка при изготовлении стальных труб или трубок осуществляется на предприятии в строго контролируемых условиях, например, при изготовлении стальных конструкций, и, следовательно, достигается высокое качество сварки. Кроме того, при необходимости для улучшения механических свойств сварного шва после сварки осуществляется термообработка и тому подобная обработка. Таким образом, менее вероятно, что причиной разрушения является сварной шов самой стальной трубы или трубки по сравнению со сварным швом, образованным посредством сварки стальных труб или трубок на месте установки емкости. Следовательно, можно использовать стальные трубы или трубки, изготовленные с помощью сварки, в частности, электросварные трубы или трубки, спиральношовные стальные трубы или трубки, стальные трубы или трубки, изготовленные с помощью UOE технологии производства сварных труб.

С точки зрения дополнительного уменьшения опасности разрушения емкости и возможности ее использования при более высоком давлении в качестве стальных труб или трубок предпочтительно использовать бесшовные стальные трубы или трубки. Бесшовные стальные трубы или трубки являются в особенности подходящими, поскольку свойства основного металла однородны для всей стальной трубы или трубки вследствие отсутствия сварных швов, и, кроме того, благодаря превосходным свойствам, в частности, высокой ударной прочности стальных труб или трубок, изготовленных путем выдалбливания или ковки, при этом себестоимость производства является низкой.

Длина каждой из двух или более стальных труб или трубок не ограничена, и они могут иметь любую длину. Однако если каждая стальная труба или трубка выполнена слишком короткой, количество соединений в емкости высокого давления увеличивается, что приводит к увеличению затрат. Длина каждой из двух или более стальных труб или трубок предпочтительно составляет 3 м или более, и более предпочтительно составляет 5 м или более. В том случае, если каждая стальная труба или труба имеет слишком большую длину, количество соединений может быть уменьшено, что, вероятно, приводит к снижению производственных затрат. Однако, если каждая стальная труба или трубка имеет очень большую длину, может быть затруднена транспортировка. Поэтому предпочтительно длина каждой из двух или более стальных труб или трубок равна 100 м или менее, и более предпочтительно 12 м или менее, для обеспечения возможности их транспортировки на транспортном средстве. Еще более предпочтительно длина каждой из двух или более стальных труб или трубок составляет 6 м или менее.

При использовании емкости высокого давления для газообразного водорода высокого давления в соответствии с настоящим изобретением может быть обеспечен любой объем емкости путем соединения количества стальных труб или трубок, соответствующего месту размещения емкости при отмеченном выше отсутствии ограничений в части производства и транспортировки. Таким образом, количество стальных труб или трубок, образующих один стальной контейнер, не ограничено, и может быть использовано любое количество, большее или равное 2. Например, для погрузки на танкер или подобное транспортное средства емкость высокого давления может быть образована длиной от нескольких десятков до нескольких сотен метров длиной путем соединения от нескольких десятков до одной или нескольких сотен стальных труб или трубок. Большое количество стальных труб или трубок (свыше нескольких сотен) может быть соединено с образованием емкости высокого давления со сверхвысокой вместимостью. Таким образом, на верхний предел количества стальных труб или трубок никаких ограничений не накладывается, и количество стальных труб или трубок может быть любым, исходя из площади места размещения емкости. Например, в одном воплощении настоящего изобретения количество стальных труб или трубок может составлять 1000 или менее, 500 или менее, 200 или менее, или 100 или менее.

Конструкция соединительного участка

В настоящем изобретении конструктивное выполнение участка, на котором стальные трубы или трубки соединяются с помощью резьб (здесь и далее именуемый как «соединительный участок»), не ограничено, и может быть использовано любое конструктивное решение, обеспечивающее возможность соединения стальных труб или трубок с помощью резьб. Форма резьбы не ограничена, и может быть использована любая форма при условии способности резьбы выдерживать необходимые механические напряжения.

Центральные оси стальных труб или трубок, образующих стальной контейнер, предпочтительно коаксиальны. В результате совпадения центральных осей стальные трубы или трубки могут быть легче соединены с помощью резьбовых соединений.

Поскольку в соответствии с настоящим изобретением стальные трубы или трубки соединены с помощью резьб, в случае значительного несовпадения центральных осей соседних стальных труб или трубок резьба подвергается действию напряжения, в частности, действию напряжения от изгиба и может быть разрушена. Поэтому несовпадение (несоосность) центральных осей стальных труб или трубок, образующих стальной контейнер, предпочтительно составляет 5 мм или менее и более предпочтительно 1 мм или менее. При этом несовпадением центральных осей стальных труб или трубок, образующих стальной контейнер, считается величина максимального несовпадения между центральной осью каждой стальной трубы или трубки, включенной в конструкцию стального контейнера, и центральной осью стальной трубы или трубки, соседней по отношению к указанной каждой стальной трубе или трубке.

На участке соединения предпочтительно устанавливать уплотнительный элемент. Использование уплотнительного элемента может в большей степени способствовать предотвращению утечки газообразного водорода. Уплотнительный элемент обычно может быть размещен между двумя расположенными рядом стальными трубами или трубками. В случае соединения с использованием соединительного элемента (описано ниже) уплотнительный элемент предпочтительно размещен между стальной трубой или трубкой и соединительным элементом, примыкающим к стальной трубе или трубке. В отношении уплотнительного элемента ограничений не имеется, и может быть использован любой уплотнительный элемент, в частности, уплотнительная прокладка, манжетное уплотнение или уплотнительное кольцо.

Материал уплотнительного элемента не ограничивается, и может быть использован любой материал, в частности, металл или пластик. С точки зрения повышения герметичности предпочтительно использование пластика, меди или тому подобного материала, которые способны деформироваться при затягивании резьбы с повышением степени герметичности.

Для большей гарантии предотвращения утечки более предпочтительно использование двойной конструкции из уплотнительных элементов. Здесь двойная конструкция означает, что между стальной трубой или трубкой и элементом, примыкающим к этой стальной трубе или трубке (другая стальная труба или труба или соединительный элемент), размещено два уплотнительных элемента.

При использовании конструкции, в которой стальные трубы или трубки соединены между собой с помощью резьб, как это имеет место в настоящем изобретении, напряжения сконцентрированы на резьбовых участках. В связи с этим уплотнительный элемент предпочтительно размещен ближе к внутренней поверхности стального контейнера, чем резьбовые участки. В результате такого размещения уплотнительного элемента ближе к внутренней поверхности стального контейнера, чем резьбовые участки, может быть предотвращен контакт резьбовых участков с газообразным водородом. Соответственно, водородное охрупчивание резьбовых участков в значительной степени уменьшено, вследствие чего становится возможным уменьшить опасность разрушения стального контейнера.

Стальной контейнер может быть снабжен крышками на обоих концах. В качестве крышек могут быть использованы любые крышки, способные герметично закрывать стальной контейнер. Хотя материал этих крышек не ограничен, обычно предпочтительно использовать стальные крышки, которые предпочтительно выполнены в виде крышек ввинчиваемого типа.

Ниже со ссылками на чертежи будут описаны четыре предпочтительных конструкции соединительных участков. Следует отметить, что хотя описанные ниже воплощения относятся к случаю, в котором стальные трубы или трубки имеют одинаковый внутренний диаметр и одинаковый внешний диаметр, внутренние диаметры и внешние диаметры соединенных между собой стальных труб или трубок могут быть одинаковыми или различными.

Воплощение 1

На фиг.1 представлен схематический вид в разрезе, иллюстрирующий конструкцию соединительного участка емкости высокого давления 1 для газообразного водорода высокого давления согласно Воплощению 1 настоящего изобретения. Стальной контейнер емкости высокого давления для газообразного водорода высокого давления в этом воплощении образован из множества стальных труб или трубок 10, при этом расположенные рядом друг с другом стальные трубы или трубки соединены с помощью резьб в соответствии с конструктивным выполнением, иллюстрируемым на фиг.1.

Более подробно, участок 11а с внутренней резьбой образован на одном конце первой стальной трубы или трубки 10а, а участок 12b с внешней резьбой, который привинчен к участку 11а с внутренней резьбой первой стальной трубы или трубки 10а, образован на одном конце второй стальной трубы или трубки 10b. Участок 11а с внутренней резьбой первой стальной трубы или трубки 10а, и участок 12b с внешней резьбой второй стальной трубы или трубки 10b свинчены для соединения первой стальной трубы или трубки 10а и второй стальной трубы или трубки 10b.

В случае использования участка уплотнения этот участок предпочтительно расположен еще левее самой левой резьбовой части участка 11а с внутренней резьбой, то есть, расположен на таком месте, которое позволяет предотвратить прохождение газообразного водорода к участку с резьбой (см. фиг.3 в Воплощении 2, рассмотренном ниже).

Стальной контейнер может быть на обоих концах снабжен крышками. В качестве крышки может быть использована любая крышка, способная герметично закрывать стальной контейнер. Например, на концах стального контейнера использованы крышки 50 ввинчиваемого типа, показанные на фиг.8. Крышки могут быть точно также использованы в других рассмотренных ниже воплощениях. Хотя стальной контейнер, иллюстрируемый на фиг.8, состоит из двух стальных труб или трубок, соединенных с помощью резьб, количество стальных труб или трубок может быть любым, большим или равным 2.

Воплощение 2

На фиг.2 представлен схематический вид в разрезе, иллюстрирующий конструктивное выполнение соединительного участка емкости высокого давления 1 для газообразного водорода высокого давления согласно Воплощению 2 настоящего изобретения. Стальной контейнер емкости высокого давления для газообразного водорода высокого давления в этом воплощении образован из множества стальных труб или трубок 10, при этом соседние стальные трубы или трубки соединены с помощью соединительного элемента 20, размещенного с внутренней стороны стальных труб или трубок, как показано на фиг.2.

Более подробно, участок 11а с внутренней резьбой образован на одном конце первой стальной трубы или трубки 10а, а участок 22 с внешней резьбой, который привинчен к участку 11а с внутренней резьбой первой стальной трубы или трубки 10а, образован на одном конце соединительного элемента 20. Кроме того, участок 11b с внутренней резьбой образован на одном конце второй стальной трубы или трубки 10b, и участок 22 с внешней резьбой, который привинчен к участку 11b с внутренней резьбой второй стальной трубы или трубки 10b, образован на другом конце соединительного элемента 20. Участок 11а с внутренней резьбой первой стальной трубы или трубки 10а и участок 22 с внешней резьбой на одном конце соединительного элемента 20 свинчены вместе, и участок 11b с внутренней резьбой второй стальной трубы или трубки 10b и участок 22 с внешней резьбой на другом конце соединительного элемента 20 свинчены вместе для соединения первой стальной трубы или трубки 10а и второй стальной трубы или трубки 10b посредством соединительного элемента 20.

Кроме того, между соединительным элементом 20 и каждой стальной трубой или трубкой 10 предпочтительно использовать уплотнительное кольцо 30 в качестве уплотнительного элемента, как показано на фиг.3. В частности, двойная конструкция из уплотнительных колец 30, иллюстрируемая на фиг.3, может с большей гарантией предотвратить утечки газообразного водорода.

Внутренний диаметр соединительного элемента 20 и внутренний диаметр каждой стальной трубы или трубки 10 в примере, иллюстрируемом на фиг.2 и фиг.3, одинаковы, однако внутренний диаметр соединительного элемента 20 и внутренний диаметр каждой стальной трубы или трубки 10 могут иметь различную величину. Несмотря на то, что первая стальная труба или трубка 10а и вторая стальная труба или трубка 10b в примере, иллюстрируемом на фиг.2 и фиг.3, находятся в контакте друг с другом, первая стальная труба или трубка 10а и вторая стальная труба или трубка 10b могут находится на расстоянии друг от друга.

Воплощение 3

На фиг.4 представлен схематический вид в разрезе, иллюстрирующий конструкцию соединительного участка емкости высокого давления 1 для газообразного водорода высокого давления согласно Воплощению 3 настоящего изобретения. Стальной контейнер емкости высокого давления для газообразного водорода высокого давления в этом воплощении образован из множества стальных труб или трубок 10, и находящиеся рядом друг с другом стальные трубы или трубки соединены с использованием соединительного элемента 20, размещенного с внешней стороны стальных труб или трубок, как показано на фиг.4.

Более подробно, участок 12а с внешней резьбой образован на одном конце первой стальной трубы или трубки 10а, и участок 21 с внутренней резьбой, который привинчен к участку 12а с внешней резьбой первой стальной трубы или трубки 10а, образован на одном конце соединительного элемента 20. Кроме того, участок 12b с внешней резьбой образован на одном конце второй стальной трубы или трубки 10b, и участок 21 с внутренней резьбой, который привинчен к участку 12b с внешней резьбой второй стальной трубы или трубки 10b, образован на другом конце соединительного элемента 20. Участок 12а с внешней резьбой первой стальной трубы или трубки 10а и участок 21 с внутренней резьбой на одном конце соединительного элемента 20 свинчены друг с другом, а также участок 12b с внешней резьбой второй стальной трубы или трубки 10b и участок 21 с внутренней резьбой на другом конце соединительного элемента 20 свинчены для соединения первой стальной трубы или трубки 10а и второй стальной трубы или трубки 10b посредством соединительного элемента 20.

Предпочтительно размещение уплотнительного кольца 30 а качестве уплотнительного элемента между соединительным элементом 20 и каждой стальной трубой или трубкой 10, как показано на фиг.5. В примере, иллюстрируемом на фиг.5, в частности, уплотнительное кольцо размещено не только между первой стальной трубой или трубкой 10а и соединительным элементом 20 и между второй стальной трубой или трубкой 10b, но размещено также между первой стальной трубой или трубкой 10а и второй стальной трубой или трубкой 10b (участок непосредственного контакта).

В примере, иллюстрируемом на фиг.4 и фиг.5, внутренний диаметр соединительного элемента 20 и внутренний диаметр каждой стальной трубы или трубки 10 являются одинаковыми, однако внутренний диаметр соединительного элемента 20 и внутренний диаметр каждой стальной трубы или трубки 10 могут иметь различную величину. Несмотря на то, что в примере, иллюстрируемом на фиг.4 и фиг.5, первая стальная труба или трубка 10а и вторая стальная труба или трубка 10b находятся в контакте друг с другом, первая стальная труба 10а и вторая стальная труба 10b могут быть расположены на расстоянии друг от друга, как это описано ниже в Воплощении 4.

Воплощение 4

На фиг.6 представлен схематический вид в разрезе, иллюстрирующий конструктивное выполнение соединительного участка емкости высокого давления 1 для газообразного водорода высокого давления согласно Воплощению 4 настоящего изобретения. В стальном контейнере согласно этому воплощению соседние трубы или трубки соединены с помощью соединительного элемента 20, установленного с внешней стороны стальных труб или трубок, как и в Воплощении 3. Однако в рассматриваемом воплощении конец (торец) первой стальной трубы или трубки 10а и конец (торец) второй стальной трубы или трубки 10b не находятся в непосредственном контакте друг с другом, в то время как в Воплощении 3 конец (торец) первой стальной трубы или трубки 10а и конец (торец) второй стальной трубы или трубки 10b находятся в непосредственном контакте друг с другом. Другие конструктивные выполнения могут быть такими же, как и в Воплощении 3. Например, предпочтительно размещение уплотнительного кольца 30 в качестве уплотнительного элемента между соединительным элементом 20 и каждой стальной трубой или трубкой 10, как это показано на фиг.7.

Кроме того, предпочтительно обеспечить наличие, по меньшей мере, одного отверстия для проверки на герметичность, предназначенного для выявления утечки водорода с помощью детектора водорода, размещенного за указанным отверстием. Место расположения отверстия для проверки герметичности не ограничивается, но предпочтительно выполнение отверстия для проверки герметичности между концом соединительного элемента и ближайшей вершиной резьбы по отношению к этому концу и/или между уплотнительным элементом и вершиной резьбы, ближайшей к уплотнительному элементу. Фиг.7 иллюстрирует пример конструктивного выполнения в случае наличия отверстия 40 для проверки герметичности. Отверстие 40 для проверки герметичности может быть соединено с детектором водорода (не показан) или подобным устройством.

Отверстие 40 для проверки герметичности может быть также выполнено в том случае, если стальные трубы или трубки соединены непосредственно друг с другом с помощью резьбового соединения, как это показано на фиг.1, и в случае размещения соединительного элемента с внутренней стороны стальных труб или трубок, иллюстрируемого на фиг.2 и фиг.3. В таких случаях, однако, необходимо, чтобы отверстие для проверки герметичности было выполнено в стальных трубах или трубках. С другой стороны, в случае размещения соединительного элемента с внешней стороны стальных труб или трубок, как показано на фиг.7, отверстие для проверки герметичности может быть выполнено в соединительном элементе, что упрощает процесс производства контейнера.

Предпочтительно также, независимо от конструктивного выполнения участка соединения, после соединения резьб создание давления, которое, по меньшей мере, в 1,5 раза больше рабочего давления, для приложения к основанию резьбы остаточного напряжения сжатия, Действие остаточного напряжения сжатия позволяет использовать стальной контейнер большее число раз.

Предпочтительно также осуществлять антикоррозионную обработку, в частности, нанесение покрытия на поверхность с целью предотвращения коррозии. Кроме того, предпочтительно около резьбового соединения установить опорную стойку для снижения действия избыточного напряжения на резьбовое соединение.

Примеры

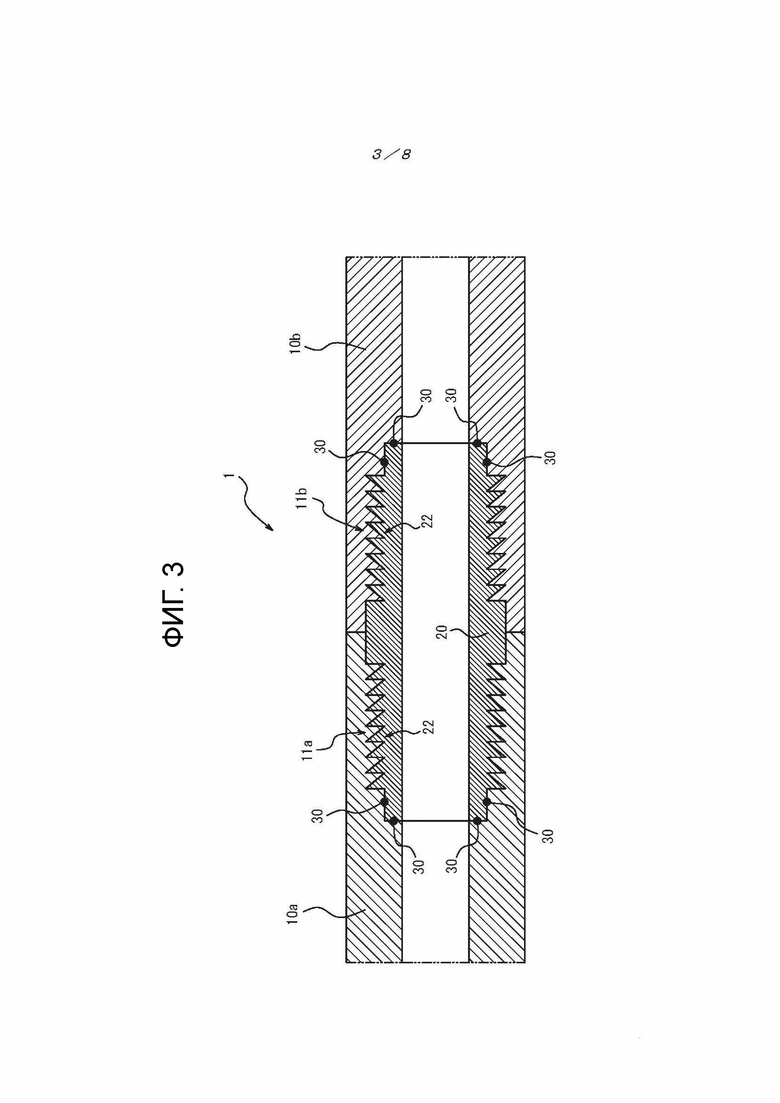

Для установления положительных результатов, достигаемых настоящим изобретением, стальные контейнеры были изготовлены каждый с использованием множества стальных труб или трубок, и были определены их характеристики.

В частности, в первую очередь были изготовлены две стальные трубы или трубки из каждого из материалов и с размерами, приведенными в Таблице 1, и соединены посредством соответствующего способа соединения, указанного в Таблице 1, с образованием стального контейнера. Буквенные обозначения «a» - «d» материалов стальных труб или трубок, приведенные в Таблице 1, соответствуют указанным ниже маркам стали.

a: X52,

b: SCM435,

c: SNCN439,

d: X65.

Буквенные обозначения от А до F способов соединения, приведенные в Таблице 1, означают указанные ниже выполнения соединений. Соединения от А до Е иллюстрируются на фиг.1 - фиг.5, соответственно. В качестве кольцевых уплотнений были использованы кольцевые уплотнения из пластика.

A: непосредственное резьбовое соединение,

B: внутреннее соединение (без использования уплотнительного кольца),

C: внутреннее соединение (с использованием уплотнительного кольца),

D: внешнее соединение (без использования уплотнительного кольца),

E: внешнее соединение (с использованием уплотнительного кольца),

F: сварка.

Оба конца контейнера были герметично закрыты с помощью крышек, имеющих толщину 110 мм, и такую же форму резьбы, которая используется для соединения труб. В каждом примере в качестве материала крышек была использована сталь SNCM439, имеющая предел прочности на разрыв (TS) порядка 900 МПа, и посредством ковки указанной стали SNCM439 была придана форма крышки. Газообразный водород был введен в контейнер через трубопровод, соединенный с отверстием, выполненным в центре крышки. Крышка может иметь конструкцию, включающую крышку без резьбы и резьбовой элемент, который упирается в крышку без резьбы.

Что касается используемых материалов, стали SCM435 и SNCM439 были адаптированы к пределу прочности на разрыв в интервале давления от 800 МПа до 900 МПа путем закалки с отпуском, а стали X52 и X65 - к горячей прокатке.

Для сравнения в № 7 Таблицы 1 были использованы стальные трубы или трубы, сваренные методом контактной сварки сопротивлением. В № 8 использованы стальные трубы или трубки, сваренные с применением технологии UOE производства сварных труб. Сварка для каждого типа стали была осуществлена при стандартных условиях. Соединения в №№ 1-6, образованные с помощью резьб, сохраняли микроструктуру основного металла, поскольку сварка не осуществлялась, в то время как соединения, соответствующие №№ 7-9, характеризовались наличием микроструктуры сварного шва.

Доли поверхности, приходящиеся на мартенсит (М), бейнит (В), остаточный аустенит (RA) и феррит в каждой стальной трубе или трубе, были определены посредством описанного выше способа. Численная плотность включений с аспектным отношением 2,0 или более и длиной основной оси 10 мкм или более также была определена с помощью описанного выше способа. При измерении доли поверхности и численной плотности включений, были использованы исследуемые образцы, отобранные с внутренней стороны стальной трубы или трубки, из центра по длине и ¼ толщины стенки. Полученные результаты приведены в Таблице 1.

Испытания с увеличением давления

Емкость высокого давления для газообразного водорода высокого давления изготавливалась с использованием каждого полученного стального контейнера, заполнялась чистым водородом, и был осуществлен контроль утечек водорода из резьбового соединения или сварного шва. Для этого давление газообразного водорода с помощью компрессора было повышено до определенной величины, и водород был герметизирован в емкости высокого давления для газообразного водорода высокого давления. Емкость высокого давления для газообразного водорода высокого давления поддерживалась в таком состоянии в течение 10 минут, и было проверено, будет ли происходить утечка газообразного водорода. Опыты проводили неоднократно с шагом повышения давления 5 МПа вплоть до максимальной величины 50 МПа, и было определено максимальное давление, при котором утечки отсутствовали. Результаты испытаний приведены в Таблице 1.

Вязкость разрушения

Для каждой изготовленной емкости высокого давления была определена вязкость разрушения (сопротивление развитию трещины) соединения в атмосфере газообразного водорода в соответствии со стандартным методом испытания ASTM-E1820. В частности, из соединения каждой емкости высокого давления было отобрано три опытных образца (металл сварного шва и зона, находящаяся под действием нагрева (HAZ), в том случае, если стальной контейнер был соединен с помощью сварки) так, что ориентацией каждого образца для испытаний (ориентацией насечки-трещины) может быть ориентация L-C, и была измерена вязкость разрушения. Метод испытания может также соответствовать ASTM E1681 или ASTM E399. Условиями проведения испытаний были использование чистого водорода и давление 21 МПа. Вязкость разрушения была определена как достаточная в том случае, если ее средняя величина для трех испытанных образцов составляла более 52 мПа⋅м1/2, и как недостаточная, если средняя величина вязкости разрушения для трех образцов в результате испытаний составляла 52 мПa⋅м1/2 или менее. Результаты проведенной оценки представлены в Таблице 1.

Как видно из результатов, представленных в Таблице 1, для каждой емкости высокого давления для газообразного водорода высокого давления, соответствующей настоящему изобретению, самое высокое давление, при котором отсутствовали утечки водорода, составляло 15 МПа или более, и вязкость разрушения материала соединения в атмосфере газообразного водорода была вполне достаточной. Для каждой емкости высокого давления, соединенной с помощью сварки, самое высокое давление, при котором утечки водорода отсутствовали, составляло 10 МПа, и вязкость разрушения соединения в атмосфере газообразного водорода была недостаточной.

Таким образом, в соответствии с настоящим изобретением может быть без затруднений изготовлена емкость высокого давления, способная стабильно хранить газообразный водород высокого давления, путем соединения стальных труб или трубок, которые могут быть легко изготовлены и транспортированы. Хотя в рассмотренном примере каждый стальной контейнер был образован из двух стальных труб или трубок, даже в случае использования трех или более стальных труб или трубок, нагрузка на каждый соединительный участок в сущности одинакова, поскольку действующее давление одинаково. Для сравнения, в Таблице 1 указано количество стальных труб или трубок с размером в каждом примере, необходимым для изготовления емкости высокого давления, способной к хранению 1000 кг водорода, что в 10 раз превышает вместимость типичной водородной станции (составляет приблизительно 100 кг).

Перечень ссылочных позиций:

1 емкость высокого давления для водорода высокого давления,

10 стальная труба или трубка,

10a первая стальная труба или трубка,

10b вторая стальная труба или трубка,

11 участок с внутренней резьбой,

12 участок с внешней резьбой,

20 соединительный элемент,

21 участок с внутренней резьбой,

22 участок с внешней резьбой,

30 уплотнительное кольцо,

40 отверстие для проверки на герметичность,

50 крышка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНАЯ ТРУБА ДЛЯ ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ, СОСУД ДЛЯ ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2022 |

|

RU2821402C2 |

| ВОДОРОДНЫЙ РЕЗЕРВУАР ВЫСОКОГО ДАВЛЕНИЯ | 2022 |

|

RU2811853C1 |

| СТАЛЬНАЯ ТРУБА ДЛЯ ТОПЛИВОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ТОПЛИВОПРОВОД ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2650466C2 |

| ЭЛЕКТРОЛИЗЕР ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2496918C2 |

| АККУМУЛЯТОР ДАВЛЕНИЯ | 2022 |

|

RU2820566C2 |

| РЕГУЛЯТОР ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2473108C2 |

| ХОЛОДИЛЬНЫЙ КОНТУР | 2009 |

|

RU2526139C2 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2679689C1 |

| РЕЗЕРВУАР ВЫСОКОГО ДАВЛЕНИЯ, В ЧАСТНОСТИ, СОСТОЯЩИЙ ИЗ ЧЕТЫРЕХ КОРПУСНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2444661C2 |

| ОХЛАДИТЕЛЬ ДЛЯ ОХЛАЖДЕНИЯ ЖИДКОСТИ В СОСУДЕ ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ И СОСУД ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ | 1997 |

|

RU2183003C2 |

Изобретение относится к емкости высокого давления для хранения газообразного водорода под высоким давлением и, в частности, к емкости высокого давления для газообразного водорода под высоким давлением, способной к хранению большого количества водорода. Сосуд высокого давления для газообразного водорода высокого давления, содержащий стальной контейнер, который образован из двух или более стальных труб или трубок, соединенных резьбой, при этом стальные трубы или трубки имеют химический состав, содержащий, масс.%: C: 0,005-0,60, Si: 0,001-2,0, Mn: 0,01-5,0, P: 0,0001-0,060, S: 0,00001-0,010, N: 0,00001-0,010, Al: 0,0001-1,00, O: 0,010 или менее, H: 0-0,0010, Fe и неизбежные примеси - остальное. Техническим результатом является способность хранения большого количества водорода при использовании лишь одной емкости высокого давления, которую в то же время легко изготавливать, транспортировать и устанавливать. 5 з.п. ф-лы, 8 ил., 1 табл.

1. Сосуд высокого давления для газообразного водорода высокого давления, содержащий стальной контейнер, который образован из двух или более стальных труб или трубок, соединенных резьбой, при этом стальные трубы или трубки имеют химический состав, содержащий, масс.%:

C: 0,005-0,60,

Si: 0,001-2,0,

Mn: 0,01-5,0,

P: 0,0001-0,060,

S: 0,00001-0,010,

N: 0,00001-0,010,

Al: 0,0001-1,00,

O: 0,010 или менее,

H: 0-0,0010,

Fe и неизбежные примеси - остальное.

2. Сосуд высокого давления по п. 1, в котором указанный химический состав дополнительно содержит, масс.%, по меньшей мере, одно из:

Mo: 0,0001-5,0,

Cr: 0,0001-5,0,

Ni: 0,0001-5,0,

Cu: 0,0001-5,0,

Co: 0,0001-5,0,

B: 0,0001-0,01,

V: 0,0001-1,0,

W: 0,0001-5,0,

Nb: 0,0001-0,1,

Ti: 0,0001-0,1,

Zr: 0,0001-0,2,

Hf: 0,0001-0,2,

Ta: 0,0001-0,2,

Sb: 0,0001-0,2,

Sn: 0,0001-0,2,

Ca: 0,0001-0,01,

Mg: 0,0001-0,01, и

редко-земельные металлы: 0, 0001-0,5.

3. Сосуд высокого давления по п. 1 или 2, в котором соединение резьбой выполнено посредством использования соединительного элемента, размещенного с внутренней стороны стальных труб или трубок.

4. Сосуд высокого давления по п. 1 или 2, в котором соединение резьбой выполнено посредством использования соединительного элемента, размещенного с внешней стороны стальных труб или трубок.

5. Сосуд высокого давления по любому из пп. 1-4, в котором на соединительном участке между двумя или более стальными трубами или трубками установлен уплотнительный элемент.

6. Сосуд высокого давления по любому из пп. 1-5, в котором стальные трубы или трубки имеют микроструктуру, в которой доля поверхности, приходящаяся на остаточный аустенит, составляет от 0% до 3%, а численная величина плотности включений с аспектным соотношением 2,0 или более и длиной главной оси 10 мкм составляет 10 или менее на 100 мм2.

| JP 2019044969 A, 22.03.2019 | |||

| CN 204186984 U, 04.03.2015 | |||

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2017 |

|

RU2720524C1 |

| US 5474334 A, 12.12.1995 | |||

| CN 113007590 A, 22.06.2021. | |||

Авторы

Даты

2025-03-26—Публикация

2022-10-03—Подача