Объектами настоящего изобретения являются сосуд высокого давления из композиционного материала, предназначенный, в частности, для хранения жидкостей и газов под давлением, и способ изготовления сосуда высокого давления из композиционного материала.

Более широкое применение нашли сосуды высокого давления из термопластичных материалов, изготовленные посредством формования раздуванием, которые имеют металлический присоединительный фитинг, погруженный в лейнер или приклеенный к нему, и в целом корпусы этих сосудов армированы волокнистым композиционным материалом, наложенным на них с помощью метода намотки.

Емкость высокого давления и способ ее изготовления известны из описания изобретения к документу GB 1134033. Согласно цитированному изобретению способ изготовления такого сосуда включает следующие этапы: наслаивание многочисленных армирующих волокон с образованием так называемой диафрагмы и использование подходящего материала, способного образовывать обхватывающую матрицу, путем связывания всех волокон вместе так, чтобы образовать одну негибкую или гибкую оболочку. Упомянутый выше термин «волокно», используемый в описании и формуле изобретения, относится как к элементарным волокнам любой формы, так и к плоским лентам. Волокна вытягивают в меридиональном направлении между двумя концами диафрагмы на всей ее поверхности, и последующие армирующие обмотки наматывают спирально внутри цилиндрической части диафрагмы. Предпочтительно, применяются стеклянные волокна. Материал, применяемый для образования диафрагмы (лейнера), представляет собой пластичный эластомерный материал, предпочтительно каучук.

В описании изобретения к документу ЕР 1586807 раскрыта емкость из композиционного материала и способ ее изготовления. Емкость из композиционного материала, которая раскрыта, состоит из внутренней части (так называемых диафрагмы, внутренней трубы или лейнера) и двухкомпонентного кольца, которое соединено с внутренней частью. Двухкомпонентное кольцо имеет внутреннюю часть, которая выполнена с наружной поверхностью с бобышками для выполнения соединения с шейкой лейнера, выполненной в виде втулки, и наружную часть, также выполненную с внутренней поверхностью, которая прилегает к одному фрагменту внутренней части так, чтобы обеспечивалась возможность их взаимного соединения. Следует добавить, что наружная часть кольца также имеет удерживающее кольцо, которое должно опираться на наружную поверхность лейнера, и кончик для фиксации клапанного элемента, тогда как на кольце и лейнере размещены два слоя композиционного материала. Важно, что внутренняя часть кольца является резьбовой и кольцо образовано между наружной и внутренней частями. Поэтому кольцо в основном является двухкомпонентным элементом, этот факт влияет на способ его изготовления, потому что согласно изобретению внутренняя часть кольца образована вместе с лейнером, и нижняя внутренняя поверхность остается несвязанной (несоединенной) с лейнером. Затем наружную часть кольца соединяют с лейнером и узел в целом покрывают слоями композиционного материала. Наружный слой выполняют из стекловолокна.

Сосуд высокого давления из композиционного материала известен из описания к патенту ЕР 0753700, сосуд согласно этому патенту предназначен для хранения жидких газов под давлением. В частности, объект изобретения по патенту относится к конструкции присоединительного фитинга сосуда из композиционного материала. Согласно патенту, упомянутому выше, сосуд отличается наличием выемки в месте соединения сосуда с присоединительным фитингом. В выемке (в пределах области армирования) имеются внутренняя и наружная части. Обе являются резьбовыми. И между наружной поверхностью сосуда и нижней поверхностью кольца размещена уплотнительная конусная шайба, скос шайбы ориентирован по направлению к средней оси сосуда. На передней стороне части шейки сосуда имеется уплотнительное кольцо, изготовленное из материала, который характеризуется низким модулем (упругости) Юнга и высокой растяжимостью.

Из опубликованного патента ЕР 2112423 известен способ изготовления многослойной емкости, предназначенной для хранения, в частности, жидкостей и газов под давлением. Способ заключается в том, что и емкость и присоединительный фитинг изготавливают одновременно.

Согласно способу, который описан в патенте ЕР 08102903, с присоединительным фитингом посредством резьбы соединяют преформу и эту преформу нагревают до температуры пластификации материала, из которого она изготовлена. Далее эту преформу подвергают формованию раздуванием до получения рабочих размеров самого сосуда. Сосуд подвергают отделке/армированию путем наслаивания на него посредством намотки пропитанных смолой волокон, и путем отверждения сухим и покрытия его дополнительным защитным слоем.

Из заявки на патент WO 2010059068 известен способ изготовления емкости-хранилища высокого давления для хранения, в частности, жидкостей и газов под высоким давлением. Способ заключается в изготовлении компонента с использованием любого известного метода изготовления преформ, образованных из термопластичного материала. Преформе придают в точности форму будущей емкости и формуют раздуванием так, чтобы придать ей требуемые габаритные размеры. Ее наружную поверхность армируют посредством наматывания пропитанных смолой волокон. Преформу согласовывают с присоединительным фитингом, а также с верхней и нижней подушками, форма которых соответствуют форме выемки в присоединительном фитинге и днище преформы/емкости. Наконец, изготавливают емкость высокого давления в соответствии со способом, который описан в настоящем изобретении.

Из известных технических решений понятно, что на первом этапе процесса изготовления сосуда высокого давления изготавливают лейнер путем формования раздуванием преформы из термопластичного материала. Вслед за этим лейнер соединяют спирально с присоединительным фитингом. Обычно на последнем этапе изготовления сосуда, предназначенного для эксплуатации при повышенном давлении, изготавливают наслоенное армирование, т.е. волокна соответствующим образом наматывают на поверхность сосуда, например согласно изобретениям по документам US 20050167433, PL 197773 и ЕР 08102903.

Согласно заявке на Европейский патент ЕР 0203631 кольцевой запор для герметизации сосуда образован в одной части при помощи внутреннего кольцевого резьбового элемента. Его конец, расположенный в герметизированном сосуде, имеет больший диаметр, чем диаметр конца этого герметизированного сосуда. На этом конце предусмотрены выступы, которые помещаются в выемки, образованные с этой целью в указанном отверстии герметизированного сосуда. Большая часть наружной поверхности другого конца снабжена винтовой резьбой. Другая часть кольцевого запора представляет собой наружную кольцевую часть, внутренняя поверхность которой снабжена винтовой резьбой таким образом, что наружная часть может быть ввинчена в конец, снабженный винтовой резьбой, внутренней части.

В технических решениях, указанных выше, присоединительные фитинги были резьбовыми и это часто приводило к возникновению неконтролируемой утечки в месте нахождения двух разных материалов: полимера сосуда и металла фитинга, находящихся в контакте друг с другом (место соединения).

В заявке на Европейский патент ЕР 0815383 раскрыта пластиковая емкость для жидкостей под давлением, представляющая собой полый корпус из пластического материала и содержащая по меньшей мере один кольцевой участок крепления, отлитый вокруг трубчатой металлической вставки, определяя штуцер для доступа внутрь емкости. Трубчатая металлическая вставка содержит соединительное кольцо, аксиально сжимающее кольцевое уплотнительное средство относительно кольцевого гнезда вставки, и к которому впоследствии приклеивается корпус емкости при помощи кольцевого участка крепления последнего.

В одном аспекте заявленного изобретения предоставлен сосуд высокого давления из композиционного материала, содержащий корпус, изготовляемый посредством формования раздуванием термопластичного материала преформы и образующий единое целое с кольцомпреформы, присоединительный фитинг с удерживающим кольцом, кольцевое уплотнение, установленное в уплотнительной канавке, сформированной в присоединительном фитинге, и упорное кольцо Зегера, установленное в фиксирующей канавке, сформированной в присоединительном фитинге, напротив уплотнительной канавки для неподвижного закрепления кольца преформы в присоединительном фитинге, при этом на наружной стороне кольца преформы сформирована кольцевая канавка, при этом указанная кольцевая канавка обращена к фиксирующей канавке, сформированной в присоединительном фитинге, после крепления корпуса к присоединительному фитингу, и при этом уплотнительная канавка обращена к внутренней цилиндрической стороне кольца преформы.

В более предпочтительном варианте заявленного изобретения поперечное сечение упорного кольца Зегера является трапециеобразным с прямым углом.

В еще более предпочтительном варианте заявленного изобретения корпус с кольцом изготовлен из полиэтилентерефталата (PETE) или полиамида.

В еще более предпочтительном варианте заявленного изобретения сосуд имеет донный элемент с дугообразно выпуклыми разветвленными крыльями, подогнанными к дугообразно вогнутому днищу корпуса, и при этом присоединительный фитинг имеет наружную кольцевую бобышку вокруг отверстия присоединительного фитинга, причем донный элемент имеет дополнительные кольцевые бобышки, расположенные внутри армирующего слоя композиционного материала.

В еще более предпочтительном варианте заявленного изобретения корпус армирован наружным слоем композиционного материала, и этот слой композиционного материала образован обмоткой из пучков углеродно-арамидных элементарных волокон и эпоксидной смолой, и, предпочтительно, при этом пучок элементарных волокон образован с применением двух наружных углеродных элементарных волокон и одного внутреннего арамидного элементарного волокна.

В другом аспекте заявленного изобретения предоставлен способ изготовления сосуда высокого давления из композиционного материала, содержащего корпус, изготовляемый путем формования раздуванием преформы до требуемых размеров, причем указанный корпус соединяют с присоединительным фитингом и с наружной стороны армируют слоем композиционного материала, при этом преформу сначала подвергают процессу регулируемой кристаллизации, и затем в кольце преформы образуют кольцевую канавку, и впоследствии формуют раздуванием преформу до требуемых размеров и собирают вместе с присоединительным фитингом, снабженным удерживающим кольцом, так, что кольцевое уплотнение размещают в уплотнительной канавке в присоединительном фитинге, и упорное кольцо Зегера размещают в фиксирующей канавке в присоединительном фитинге, и затем присоединительный фитинг устанавливают и зажимают на кольце преформы корпуса, и после этого сосуд наполняют газом до тех пор, пока давление внутри сосуда не станет постоянным, и слой композиционного материала изготавливают путем намотки пучков армирующих элементарных волокон согласно трем схемам намотки: спиральной, полюсной и окружной, после чего осуществляют отверждение армирующего слоя композиционного материала тепловым методом.

В более предпочтительном варианте заявленного изобретения процесс кристаллизации кольца преформы, которое изолируют от остальной части преформы, проводят следующим образом: постепенно нагревают кольцо преформы до температуры, близкой к средней температуре между температурой стеклования и температурой плавления, в течение периода времени продолжительностью не более 10 минут, затем размещают пластифицированное кольцо преформы на металлической цилиндрической оправке с диаметром поперечного сечения, равным внутреннему диаметру присоединительного фитинга, и после этого кольцо преформы постепенно охлаждают в промывочной ванне в течение 4-10 минут.

В еще более предпочтительном варианте заявленного изобретения температура нагретого кольца преформы находится в диапазоне от 135°C до 165°C, и процесс нагрева продолжается в течение 5-6 минут, при этом процесс постепенного охлаждения кольца преформы в промывочной ванне продолжается в течение 5-6 минут.

В еще более предпочтительном варианте заявленного изобретения после процесса кристаллизации кольца преформы на наружной стороне кольца преформы формируют кольцевую канавку так, что она обращена к фиксирующей канавке в присоединительном фитинге после сборки корпуса с присоединительным фитингом, и кольцевое уплотнение, установленное во внутренней уплотнительной канавке, входит в контакт с внутренней цилиндрической стороной кольца преформы.

В еще более предпочтительном варианте заявленного изобретения для формирования слоя композиционного материала применяют термореактивные смолы, предпочтительно эпоксидные смолы, а также волокна, предпочтительно пучок углеродных и арамидных элементарных волокон, предпочтительно составленный из двух наружных углеродных элементарных волокон и одного внутреннего арамидного элементарного волокна.

В еще более предпочтительном варианте заявленного изобретения пучки элементарных волокон наматывают каждый раз при прохождении оправки для намотки между полюсами сосуда и вращении вокруг присоединительного фитинга, и угол наклона оси вращения поддерживают постоянным, предпочтительно в диапазоне от 53° до 55°.

В еще более предпочтительном варианте заявленного изобретения процесс намотки элементарных волокон происходит при постоянном давлении внутри сосуда в диапазоне от 2 до 2,8 бар, и величина давления внутри сосуда обратно пропорциональна габаритным размерам сосуда.

В еще более предпочтительном варианте заявленного изобретения слой композиционного материала изготавливают посредством последовательной намотки 10-12 витков, образованных из пучков элементарных волокон, предпочтительно четырех витков согласно полюсной схеме намотки, предпочтительно трех витков согласно спиральной схеме намотки, предпочтительно трех витков согласно окружной схеме намотки и предпочтительно одного витка согласно полюсной схеме намотки.

В еще более предпочтительном варианте заявленного изобретения при намотке элементарных волокон сосуду сообщают небольшую вибрацию.

В еще более предпочтительном варианте заявленного изобретения во время процесса отверждения температуру постепенно повышают от 20°C до 70°C с заданными временными интервалами и, в то время как сосуд медленно вращается вокруг своей оси и, предпочтительно, на первом этапе процесса отверждения температуру сосуда поддерживают равной 20°C +/- 2°C в течение периода времени продолжительностью 24 ч +/- 2 ч, затем на втором этапе температуру поддерживают равной 45°C +/- 2°C в течение периода времени, не превышающего 72 ч +/- 2 ч от момента начала отверждения, и на третьем этапе температуру повышают до 70°C +/- 2°C и поддерживают постоянной в течение периода времени продолжительностью 34 ч +/- 2 ч, а на четвертом этапе температуру понижают до 23°C +/- 2°C и оставляют сосуд при этой температуре на период времени продолжительностью 12 ч +/- 2 ч.

Согласно изобретению сосуд высокого давления содержит: - цилиндрический корпус, изготовленный посредством формования раздуванием преформы с кольцом, изготовленным из пластического материала, предпочтительно из полиэтилентерефталата (PETE) или полиамида, - слой композиционного материала, армированного с помощью обмотки, образованной из высокомодульных углеродных волокон, - присоединительный фитинг.

В нижней части корпуса, напротив присоединительного фитинга, имеется армирующий донный элемент, образованный из алюминия и закрепленный неподвижно внутри слоя композиционного материала сосуда. Элемент изогнут в виде арки, ориентированной выпуклостью по направлению к центру корпуса. В месте, где донный элемент контактирует с днищем сосуда, он выполнен в форме дугообразно выпуклых разветвленных крыльев, которые прилипают к дугообразно вогнутому днищу корпуса. Элемент, кроме того, снабжен дополнительными кольцевыми бобышками, установленными внутри слоя композиционного материала. На одной стороне присоединительного фитинга имеется шайба для согласования с присоединительным фитингом. Алюминиевый присоединительный фитинг изготовлен как один цельный элемент и снабжен удерживающим кольцом, предназначенным для расположения на наружной части корпуса. Над удерживающим кольцом имеется одна наружная кольцевая бобышка, размещенная вокруг отверстия присоединительного фитинга.

На окружности внутренней части присоединительного фитинга имеются кольцеобразная уплотнительная канавка с размещенным в ней кольцевым уплотнением, включающим наружную фиксирующую канавку, предназначенную для размещения упорного кольца Зегера, которое препятствует аксиальным смещениям, которые могут возникать в результате действия сил на сосуд из композиционного материала.

Присоединительный фитинг соединен с корпусом, изготовленным посредством формования преформы раздуванием. В верхней части преформы имеется фиксирующая канавка, изготовленная так, чтобы она была точно обращена к канавке в кольце корпуса с установленным упорным кольцом Зегера, когда корпус соединен с присоединительным фитингом, и внутренняя уплотнительная канавка с установленным в ней кольцевым уплотнением должна точно располагаться в цилиндрической части кольца корпуса. Поперечное сечение упорного кольца Зегера является трапециеобразным с прямым углом. Его перпендикулярные поверхности плотно подогнаны к стенкам канавок в присоединительном фитинге и в кольце корпуса, и прямые углы препятствуют составляющей силе, которая могла бы вызвать выскальзывание уплотнительного кольца из канавок, тогда как косые срезы обеспечивают возможность вставки преформы в упорное кольцо Зегера, предварительно неподвижно закрепленное в фиксирующей канавке в присоединительном фитинге.

Прямые углы в поперечном сечении упорного кольца Зегера делают систему в целом неразделимой после соединения присоединительного фитинга с корпусом, снабженным кольцом.

Кроме того, конструкция присоединительного фитинга согласно настоящему изобретению вызывает деформацию уплотнительного кольца под действием давления газа в сосуде из композиционного материала и приложение давления к кольцевому уплотнению. Газ, который потенциально может находиться между уплотнением и внутренней поверхностью присоединительного фитинга, изолируется вследствие деформации уплотнения и уплотнительного кольца. Кроме того, согласно закону сохранения энергии давление, приложенное к присоединительному фитингу изнутри сосуда, и силы, прикладываемые со стороны материала присоединительного фитинга к уплотнительному кольцу, становятся равными. Силы взаимодействия между присоединительным фитингом и газом взаимно уравновешиваются и, таким образом, обеспечивается устойчивость всего соединения. Дополнительная стабилизация соединения обеспечивается с помощью фиксирующей канавки с упорным кольцом Зегера, выполненной в кольце преформы. Этот элемент является превосходным дополнительным уплотнением для всего соединения, так как он представляет собой несъемное и чрезвычайно стойкое к сверхвысокому давлению устройство блокировки.

Корпус, то есть формованную раздуванием преформу, и присоединительный фитинг скрепляют друг с другом и обертывают в слои композиционного материала. Далее их покрывают дополнительным защитным слоем с образованием гибридной системы, обладающей устойчивостью к динамическим перегрузкам.

Согласно настоящему изобретению способ изготовления сосуда высокого давления из композиционного материала заключается в формовании раздуванием преформы из, предпочтительно, политерефталана, этилена или полиамида, и в соединении изготовленного корпуса с присоединительным фитингом и в упрочнении будущего сосуда путем образования армирования из композиционного материала на его поверхности, причем перед формованием раздуванием преформы подвергают регулируемой кристаллизации кольцо преформы, конструктивно взаимосвязанное с присоединительным фитингом. Длина, при которой кольцо преформы подвергают кристаллизации, равна длине его соединения с присоединительным фитингом сосуда.

Процесс кристаллизации состоит в постепенном нагреве кольца преформы до температуры в пределах от температуры стеклования до температуры плавления полимера, предпочтительно до температуры, близкой к средней температуре между этими двумя температурами. Температура зависит от типа полимера, из которого изготовлена преформа, и она заключена в диапазоне температур от 135°C до 165°C, при этом процесс нагрева осуществляется в течение периода времени продолжительностью не более 10 минут, предпочтительно от 5 до 6 минут.

В ходе процесса кристаллизации кольцо преформы изолировано от остальной части преформы во избежание неконтролируемого распространения кристаллизации. После завершения нагрева пластифицированное кольцо преформы устанавливается на металлическую цилиндрическую оправку и постепенно охлаждается в промывочной ванне в течение 4-10 минут, предпочтительно 5-6 минут. Диаметр поперечного сечения оправки, применяемой при охлаждении преформы, равен внутреннему диаметру присоединительного фитинга. Этим гарантируется безупречная герметичность образованного соединения.

Регулируемый процесс кристаллизации имеет результатом термическое разложение полимеров, то есть их деструкцию, приводя к упорядоченно расположенным ламеллярным поликристаллическим структурам, которые эффективно улучшают прочность при ударе, предел прочности при растяжении и предел прочности при сжатии. Кроме того, увеличиваются температуры допустимой деформации и модуль упругости при изгибе. Кристаллизация кольца преформы имеет результатом подлинную кристаллизацию наружных слоев кольца преформы. Это означает, что в поперечном сечении боковые слои кольца преформы имеют упорядоченно расположенную ламеллярную поликристаллическую структуру, характеризующуюся требуемыми прочностью и твердостью, тогда как средний слой (приблизительно 30%) имеет аморфную, более гибкую структуру. Смешанная, кристаллически-аморфная структура кольца преформы превосходно повышает герметичность сосуда. В условиях обычного применения сосуда из композиционного материала гибкость среднего слоя улучшает сопротивление сосуда растягивающим и сжимающим напряжениям.

После завершения процесса кристаллизации на наружной поверхности преформы образуют кольцевую канавку, имеющую в поперечном сечении форму прямоугольной трапеции.

Затем предварительно приготовленную преформу с кольцом формуют раздуванием при помощи любого общеизвестного способа до требуемой формы и необходимых размеров. Далее осуществляют монтаж готового корпуса с присоединительным фитингом, снабженным удерживающим кольцом, и с донным элементом. Затем сосуд наполняют газом, который придает жесткость его стенкам и препятствует их разрушению. На следующем этапе сосуд покрывают армирующим слоем композиционного материала. Для упрочнения наружной поверхности сосуда применяются термореактивные смолы, предпочтительно полиэфирные смолы, а также волокна, предпочтительно пучок углеродных и арамидных волокон, при этом существенное значение имеет способ расположения волокон в пучке: волокна должны быть расположены точно в одном и том же порядке, например углеродное волокно - арамидное волокно - углеродное волокно.

Слой композиционного материала изготавливают путем намотки пучка элементарных волокон с применением метода мокрой намотки элементарных волокон при помощи трех схем намотки: спиральной, полюсной и окружной намотки.

Последовательность намотки волокон следующая: несколько, предпочтительно четыре витка согласно полюсной схеме, несколько, предпочтительно три витка, согласно спиральной схеме; несколько, предпочтительно три витка, согласно окружной схеме, и один виток согласно полюсной схеме.

При спиральной намотке наматывают пучок элементарных волокон и одновременно с этим сосуд или оправка для намотки вращается и перемещается вдоль всей длины сосуда, в результате чего наклон оси вращения составляет угол в диапазоне от 49° до 59°, предпочтительно 54°. Витки, выполненные спиральной намоткой, обеспечивают наилучшее рабочее действие армирующих волокон. В то время как продолжается процесс намотки, сосуду сообщают небольшую вибрацию. Вибрации улучшают размещение волокон на лейнере и устраняют пустоты в композиционном материале. Намотка происходит при постоянном внутреннем давлении в сосуде в диапазоне от 2 до 2,8 бар. Величина давления зависит от габаритных размеров сосуда. Давление является приблизительно обратно пропорциональным габаритным размерам сосуда.

Полюсная намотка является второй схемой намотки обматывающих волокон: пучок элементарных волокон наматывается по мере перехода оправки для намотки от полюса к полюсу сосуда, и одновременно пучок элементарных волокон вращается вокруг присоединительного фитинга и поэтому становится элементом для фиксации присоединительного фитинга.

Окружная (или обхватывающая) намотка является третьей схемой намотки. Она применяется для упрочнения цилиндрической части сосуда. Отдельные слои волокон упрочняются с помощью эпоксидной смолы.

После того как изготовлен слой композиционного материала, состоящий из 10-12 намотанных витков волокон, сосуд подвергают процессу отверждения, т.е. сосуд медленно вращается вокруг своей оси и температура постепенно возрастает с правильными неизменными интервалами в течение некоторого периода времени. Процесс отверждения начинается нагревом сосуда до температуры 20°C. Эта температура поддерживается постоянной в течение от 16 до 28 часов, предпочтительно 24 часа. В это время полимеры сшиваются, т.е. среди них образуются поперечные межмолекулярные связи (известные как мостики) и, вследствие этого, линейные молекулы полимеров превращаются в пространственные макромолекулы. Время и температура процесса сшивания улучшают параметры полимеров, например жесткость и стойкость к атмосферным воздействия, радиационная стойкость и термостойкость. После сшивания температура постепенно повышается и происходит процесс термического отверждения. Сосуд сначала выдерживается при температуре 20°C +/- 2°C в течение периода времени продолжительностью 24 +/- 2 часа, далее при 45°C +/- 2°C в течение периода времени продолжительностью не более 72 +/- 2 часа (с момента, когда начался процесс нагрева сосуда), затем при температуре не выше 70°C +/- 2°C в течение следующего периода времени продолжительностью 34 +/- 2 часа, и, наконец, при температуре не выше 25°C +/- 2°C в течение периода времени продолжительностью 8 +/- 2 часа. После процесса отверждения, описанного выше, термическая прочность слоя композиционного материала повышается до величины свыше 80°C.

Последняя стадия способа изготовления сосуда из композиционного материала согласно настоящему изобретению состоит в формировании дополнительного защитного слоя, стойкого к ультрафиолетовому излучению, воде, химическим веществам и механическому ударному воздействию.

Сосуд из композиционного материала имеет чрезвычайно высокие ударную вязкость и износостойкость, стойкость к деформациям, высоким температурам и химическим воздействиям. Более того, он имеет малый вес и, поэтому, он имеет много областей применения, например, в службе экстренной медицинской помощи (EMS), службе по ликвидации аварийных ситуаций, связанных с загрязнением химическими веществами, противопожарной защите, в качестве пейнтбольных газовых баллонов и баллонов аквалангов для глубоководного погружения. Одной из очень важных характеристик сосуда согласно настоящему изобретению является то, что он обладает 100%-ной коррозионной стойкостью.

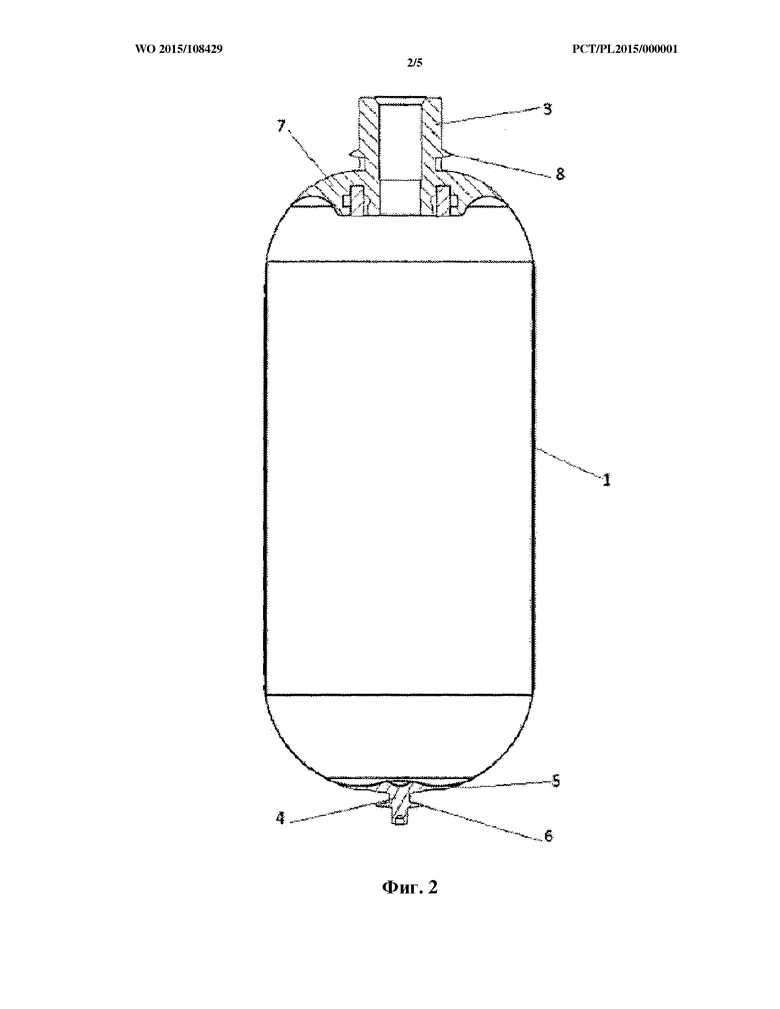

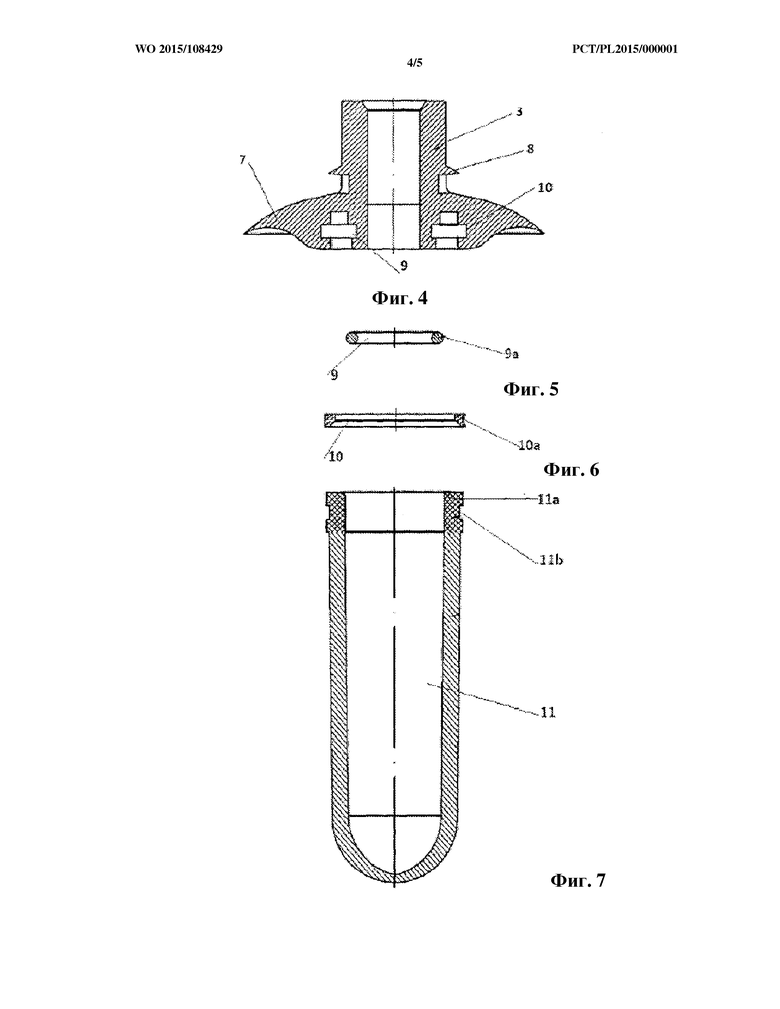

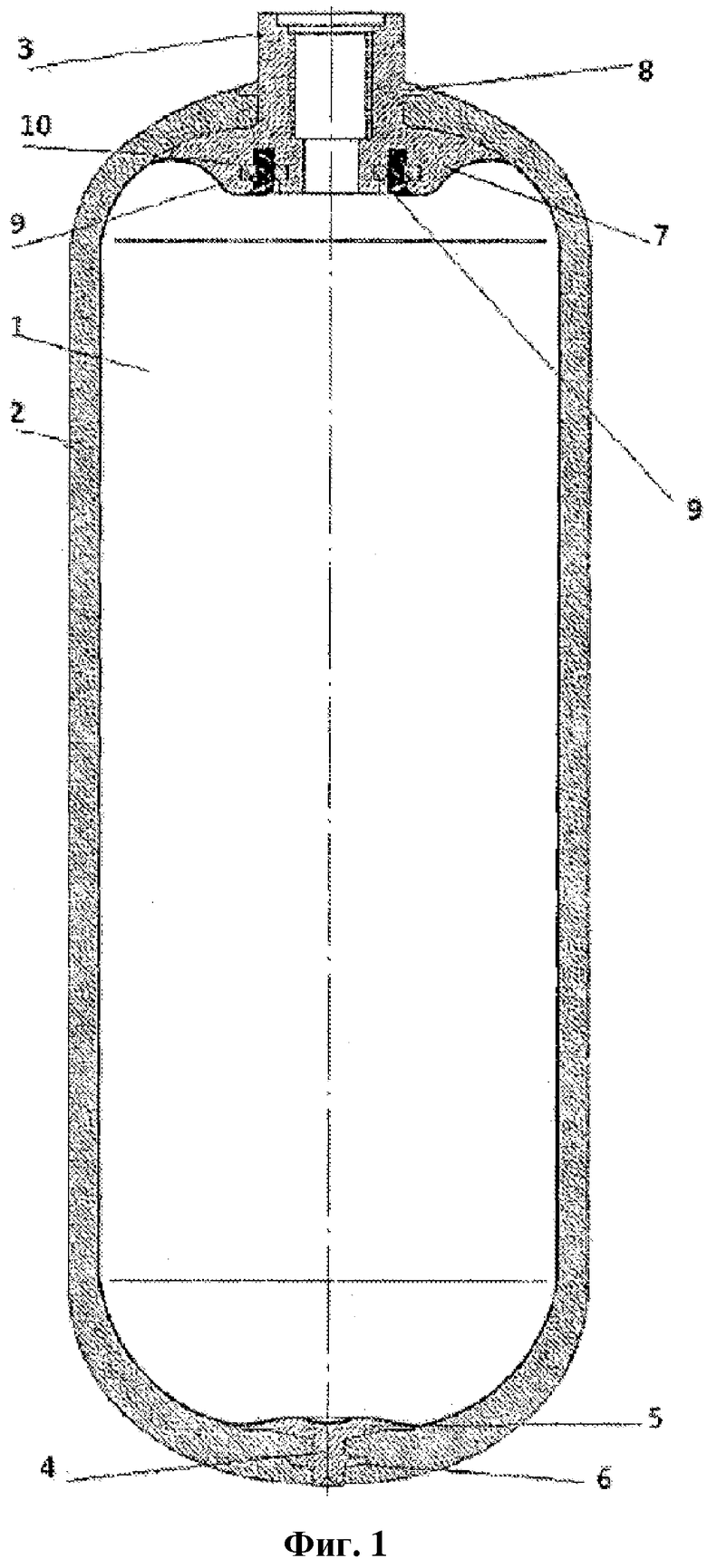

Сосуд, являющийся объектом настоящего изобретения, описан на примере одного варианта осуществления, представленного на графических материалах, включающих несколько фигур, где на фиг. 1 показан осевой разрез сосуда высокого давления из композиционного материала, на фиг. 2 показан осевой разрез лейнера с присоединительным фитингом, на фиг. 3 показан осевой разрез лейнера, на фиг. 4 показан осевой разрез присоединительного фитинга, на фиг. 5 показан осевой разрез кольцевого уплотнения, на фиг. 6 показан осевой разрез упорного кольца Зегера, на фиг. 7 показан осевой разрез преформы, фиг. 8 демонстрирует полюсную схему намотки, фиг. 9 демонстрирует спиральную схему намотки, и на фиг. 10 показана окружная (или обхватывающая) схема намотки.

Пример 1

Сосуд высокого давления из композиционного материала согласно настоящему изобретению состоит из корпуса 1, изготовленного из формуемой раздуванием преформы 11, снабженной кольцом 11а, и слоя 2 композиционного материала, армированного обмоткой из высокомодульных углеродных и арамидных волокон, а также присоединительного фитинга 3, изготовленного из алюминия.

Преформа изготовлена из полиэтилентерефталата (PETE) или полиамида.

Как показано на фиг. 1, внутри корпуса 1 напротив присоединительного фитинга 3 имеется армирующий донный элемент 4, изготовленный из алюминия и неподвижно закрепленный внутри слоя композиционного материала сосуда. В месте, где донный элемент 4 контактирует с днищем сосуда, он имеет форму дугообразно выпуклых разветвленных крыльев 5, которые прилипают к дугообразно вогнутому днищу корпуса. Донный элемент 4 снабжен также дополнительными кольцевыми бобышками 6, установленными внутри слоя 2 композиционного материала. Присоединительный фитинг 3 изготовлен как один цельный элемент и снабжен удерживающим кольцом 7, предназначенным для расположения на наружной части корпуса. Над удерживающим кольцом имеется одна наружная кольцевая бобышка 8, размещенная вокруг отверстия присоединительного фитинга.

На окружности внутренней части присоединительного фитинга 3 имеются кольцеобразная уплотнительная канавка 9 с кольцевым уплотнением 9а, установленным в ней, а также фиксирующая канавка 10 для упорного кольца 10а Зегера, которое препятствует аксиальным смещениям, которые могут возникать в результате действия сил на сосуд из композиционного материала.

Присоединительный фитинг 3 соединен с корпусом 1, изготовленным при формовании раздуванием преформы 11. В верхней части преформы 11 имеется кольцо 11а с кольцевой канавкой 11b, изготовленное так, что, как только корпус 1 соединен с присоединительным фитингом 3, наружная фиксирующая канавка 10 в присоединительном фитинге 3 точно обращена к канавке 11b в кольце преформы 11, и внутренняя уплотнительная канавка 9 с кольцевым уплотнением 9а, установленным в канавке, расположена точно в цилиндрической части кольца 11а преформы.

Пример 2

Первый этап предложенного способа изготовления сосуда высокого давления из композиционного материала согласно настоящему изобретению заключается в том, что кольцо преформы 11 подвергают процессу регулируемой кристаллизации. Длина кольца 11а преформы равна длине соединения с присоединительным фитингом 3. Перед началом регулируемой кристаллизации кольцо 11а преформы изолируют от остальной части преформы 11 во избежание возникновения явления неконтролируемого распространения кристаллизации. Процесс кристаллизации включает в себя постепенный нагрев кольца 11а преформы в течение, предпочтительно, 6 минут до достижения температуры, близкой к средней температуре между температурой стеклования и температурой плавления. После завершения нагрева размещают пластифицированное кольцо преформы на металлической цилиндрической оправке и постепенно охлаждают в промывочной ванне в течение, предпочтительно, 6 минут, и диаметр поперечного сечения оправки, применяемой при охлаждении преформы, равен внутреннему диаметру присоединительного фитинга. Результатом процесса кристаллизации является то, что полученная структура кольца является кристаллически-аморфной.

После завершения процесса регулируемой кристаллизации кольцевая канавка 11b образована на наружной поверхности кольца 11а преформы, и эта канавка образована так, что, как только корпус 1 соединен с присоединительным фитингом 3, кольцевая канавка 11b обращена точно к наружной фиксирующей канавке 10 присоединительного фитинга 3, и уплотнительная канавка 9 с кольцевым уплотнением 9а, установленным в уплотнительной канавке 9, расположена точно в цилиндрической части кольца 11а преформы.

На следующем этапе этого способа предварительно приготовленную преформу 11 с кольцом 11а, которое подвергнуто процессу регулируемой кристаллизации и которое имеет кольцевую канавку 11b, формуют раздуванием с помощью общеизвестного метода до требуемой формы и необходимых размеров. Далее готовый корпус монтируют с присоединительным фитингом 3, снабженным удерживающим кольцом 7, и с донным элементом 4. Затем сосуд наполняют газом до получения требуемого постоянного давления газа величиной 2 бар. После этого весь сосуд покрывают армирующим слоем 2 композиционного материала.

Слой композиционного материала изготавливают путем намотки пучка элементарных волокон, пропитанных смолой, предпочтительно эпоксидной смолой, с помощью метода мокрой намотки элементарных волокон с применением трех схем намотки: спиральной, полюсной и окружной намотки, как представлено на фиг. 6-8 графических материалов.

Предпочтительно, последовательность намотки пучков элементарных волокон следующая: четыре витка, намотанные согласно полюсной схеме, три витка, образованные согласно спиральной схеме, три витка, намотанные согласно окружной схеме, и один виток, образованный согласно полюсной схеме.

При спиральной намотке наматывают пучок элементарных волокон и, одновременно с этим, сосуд или оправка для намотки вращается и перемещается вдоль всей длины сосуда при угле наклона оси вращения, составляющем предпочтительно 54°. Спирально намотанные витки обеспечивают наилучшее рабочее действие армирующих элементарных волокон. В то время как продолжается процесс намотки, сосуду сообщают небольшую вибрацию. Вибрации улучшают размещение элементарных волокон на лейнере и устраняют пустоты в композиционном материале.

При применении полюсной схемы намотки пучок элементарных волокон наматывают по мере перехода оправки для намотки от полюса к полюсу сосуда и, одновременно, пучок элементарных волокон проходит вокруг присоединительного фитинга, и поэтому он становится элементом для неподвижного закрепления присоединительного фитинга.

После того как изготовлен слой композиционного материала, состоящий из 10-12 намотанных витков элементарных волокон, сосуд подвергают процессу отверждения. Постепенно повышают температуру с правильными фиксированными неизменными интервалами времени в течение периода времени, когда сосуд медленно вращается вокруг своей оси. На первом этапе процесса отверждения температуру сосуда поддерживают равной 20°C в течение 24 часов. В этот период времени полимеры сшиваются и, в результате, повышается жесткость и стойкость к атмосферным воздействиям, радиационная стойкость и термостойкость. После сшивания температура постепенно возрастает и, в результате, термическая прочность повышается до 46°C. Далее температура возрастает до 45°C и сосуд выдерживают при этой температуре в течение периода времени продолжительностью до 24 часов. Затем опять температура возрастает до 70°C и сохраняется постоянной в течение следующих 24 часов. И наконец, температура падает до 23°C в течение периода времени продолжительностью 12 часов. Термическая прочность, полученная во время процесса отверждения согласно заявленному изобретению, составляет 82°C.

На конечном этапе изготовления сосуда из композиционного материала согласно настоящему изобретению сосуд покрывают дополнительным защитным слоем для его защиты от ультрафиолетового излучения, воды, химических веществ и, дополнительно, для повышения его прочности при ударе.

Сосуд из композиционного материала согласно настоящему изобретению характеризуется превосходными механическими свойствами (высоким сопротивлением деформации, высокой усталостной прочностью и высокой прочностью при ударе).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| Металлопластиковый баллон высокого давления и способ его изготовления | 2022 |

|

RU2780907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2395749C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| СОСУД ДАВЛЕНИЯ, УПРОЧНЕННЫЙ ОБМОТКОЙ | 2001 |

|

RU2199691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2315228C1 |

Сосуд высокого давления содержит корпус (1), образующий единое целое с кольцом (11а) преформы, присоединительный фитинг (3) с удерживающим кольцом (7), кольцевое уплотнение (9а), установленное в уплотнительной канавке (9) фитинга (3), и упорное кольцо (10а) Зегера, установленное в фиксирующей канавке (10) фитинга (3). На наружной стороне кольца (11а) преформы сформирована кольцевая канавка (11b), которая обращена к фиксирующей канавке (10). Уплотнительная канавка (9) обращена к внутренней цилиндрической стороне кольца (11а) преформы. Преформу (11) сначала подвергают процессу регулируемой кристаллизации и затем в кольце (11а) преформы образуют кольцевую канавку (11b). Далее формуют преформу (11) раздуванием до требуемых размеров и собирают вместе с фитингом (3). Затем фитинг (3) устанавливают и зажимают на кольце (11а) преформы корпуса (1). После этого сосуд наполняют газом до тех пор, пока давление внутри сосуда не станет постоянным. Слой (2) композиционного материала изготавливают путем намотки пучков армирующих элементарных волокон, после чего осуществляют отверждение армирующего слоя (2) тепловым методом. Технический результат – повышение прочности и коррозионной стойкости. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Сосуд высокого давления из композиционного материала, содержащий корпус (1), изготовляемый посредством формования раздуванием термопластичного материала преформы и образующий единое целое с кольцом (11а) преформы, присоединительный фитинг (3) с удерживающим кольцом (7), кольцевое уплотнение (9а), установленное в уплотнительной канавке (9), сформированной в присоединительном фитинге (3), и упорное кольцо (10а) Зегера, установленное в фиксирующей канавке (10), сформированной в присоединительном фитинге (3), напротив уплотнительной канавки (9) для неподвижного закрепления кольца (11а) преформы в присоединительном фитинге (3), отличающийся тем, что на наружной стороне кольца (11а) преформы сформирована кольцевая канавка (11b), при этом указанная кольцевая канавка (11b) обращена к фиксирующей канавке (10), сформированной в присоединительном фитинге (3), после крепления корпуса (1) к присоединительному фитингу (3), и при этом уплотнительная канавка (9) обращена к внутренней цилиндрической стороне кольца (11а) преформы.

2. Сосуд из композиционного материала по п. 1, отличающийся тем, что поперечное сечение упорного кольца (10а) Зегера является трапецеобразным с прямым углом.

3. Сосуд из композиционного материала по п. 1 или 2, отличающийся тем, что корпус (1) с кольцом (11а) изготовлен из полиэтилентерефталата (PETE) или полиамида.

4. Сосуд из композиционного материала по п. 1 или 2, отличающийся тем, что он имеет донный элемент (4) с дугообразно выпуклыми разветвленными крыльями (5), подогнанными к дугообразно вогнутому днищу корпуса (1), и при этом присоединительный фитинг (3) имеет наружную кольцевую бобышку (8) вокруг отверстия присоединительного фитинга (3), причем донный элемент (4) имеет дополнительные кольцевые бобышки (6), расположенные внутри армирующего слоя (2) композиционного материала.

5. Сосуд из композиционного материала по п. 1 или 2, отличающийся тем, что корпус (1) армирован наружным слоем (2) композиционного материала, и этот слой (2) композиционного материала образован обмоткой из пучков углеродно-арамидных элементарных волокон и эпоксидной смолой, и, предпочтительно, при этом пучок элементарных волокон образован с применением двух наружных углеродных элементарных волокон и одного внутреннего арамидного элементарного волокна.

6. Способ изготовления сосуда высокого давления из композиционного материала, содержащего корпус (1), изготовляемый путем формования раздуванием преформы (11) до требуемых размеров, причем указанный корпус (1) соединяют с присоединительным фитингом (3) и с наружной стороны армируют слоем (2) композиционного материала, отличающийся тем, что преформу (11) сначала подвергают процессу регулируемой кристаллизации, и затем в кольце (11а) преформы образуют кольцевую канавку (11b), и впоследствии формуют раздуванием преформу (11) до требуемых размеров и собирают вместе с присоединительным фитингом (3), снабженным удерживающим кольцом (7), так что кольцевое уплотнение (9а) размещают в уплотнительной канавке (9) в присоединительном фитинге (3), и упорное кольцо (10а) Зегера размещают в фиксирующей канавке (10) в присоединительном фитинге (3), и затем присоединительный фитинг (3) устанавливают и зажимают на кольце (11а) преформы корпуса (1), и после этого сосуд наполняют газом до тех пор, пока давление внутри сосуда не станет постоянным, и слой (2) композиционного материала изготавливают путем намотки пучков армирующих элементарных волокон согласно трем схемам намотки: спиральной, полюсной и окружной, после чего осуществляют отверждение армирующего слоя (2) композиционного материала тепловым методом.

7. Способ по п. 6, отличающийся тем, что процесс кристаллизации кольца (11а) преформы, которое изолируют от остальной части преформы (11), проводят следующим образом: постепенно нагревают кольцо (11а) преформы до температуры, близкой к средней температуре между температурой стеклования и температурой плавления, в течение периода времени продолжительностью не более 10 минут, затем размещают пластифицированное кольцо (11а) преформы на металлической цилиндрической оправке с диаметром поперечного сечения, равным внутреннему диаметру присоединительного фитинга (3), и после этого кольцо (11а) преформы постепенно охлаждают в промывочной ванне в течение 4-10 минут.

8. Способ по п. 6 или 7, отличающийся тем, что температура нагретого кольца (11а) преформы находится в диапазоне от 135°С до 165°С, и процесс нагрева продолжается в течение 5-6 минут, при этом процесс постепенного охлаждения кольца (11а) преформы в промывочной ванне продолжается в течение 5-6 минут.

9. Способ по п. 6 или 7, отличающийся тем, что после процесса кристаллизации кольца (11а) преформы на наружной стороне кольца (11а) преформы формируют кольцевую канавку (11b) так, что она обращена к фиксирующей канавке (10) в присоединительном фитинге (3) после сборки корпуса (1) с присоединительным фитингом (3), и кольцевое уплотнение (9а), установленное во внутренней уплотнительной канавке (9), входит в контакт с внутренней цилиндрической стороной кольца (11а) преформы.

10. Способ по п. 6 или 7, отличающийся тем, что для формирования слоя (2) композиционного материала применяют термореактивные смолы, предпочтительно эпоксидные смолы, а также волокна, предпочтительно пучок углеродных и арамидных элементарных волокон, предпочтительно составленный из двух наружных углеродных элементарных волокон и одного внутреннего арамидного элементарного волокна.

11. Способ по п. 6 или 7, отличающийся тем, что пучки элементарных волокон наматывают каждый раз при прохождении оправки для намотки между полюсами сосуда и вращении вокруг присоединительного фитинга (3), и угол наклона оси вращения поддерживают постоянным, предпочтительно в диапазоне от 53 до 55°.

12. Способ по п. 11, отличающийся тем, что процесс намотки элементарных волокон происходит при постоянном давлении внутри сосуда в диапазоне от 2 до 2,8 бар, и величина давления внутри сосуда обратно пропорциональна габаритным размерам сосуда.

13. Способ по п. 11, отличающийся тем, что слой (2) композиционного материала изготавливают посредством последовательной намотки 10-12 витков, образованных из пучков элементарных волокон, предпочтительно четырех витков согласно полюсной схеме намотки, предпочтительно трех витков согласно спиральной схеме намотки, предпочтительно трех витков согласно окружной схеме намотки и предпочтительно одного витка согласно полюсной схеме намотки.

14. Способ по п. 12, отличающийся тем, что при намотке элементарных волокон сосуду сообщают небольшую вибрацию.

15. Способ по п. 6 или 7, отличающийся тем, что во время процесса отверждения температуру постепенно повышают от 20 до 70°С с заданными временными интервалами и, в то время, как сосуд медленно вращается вокруг своей оси, и, предпочтительно, на первом этапе процесса отверждения, температуру сосуда поддерживают равной 20 +/- 2°С в течение периода времени продолжительностью 24 +/- 2 ч, затем на втором этапе температуру поддерживают равной 45 +/- 2°С в течение периода времени, не превышающего 72 +/- 2 ч от момента начала отверждения, и на третьем этапе температуру повышают до 70 +/- 2°С и поддерживают постоянной в течение периода времени продолжительностью 34 +/- 2 ч, а на четвертом этапе температуру понижают до 23 +/- 2°С и оставляют сосуд при этой температуре на период времени продолжительностью 12 +/- 2 ч.

| Уплотнительная металлическая про-КлАдКА флАНцЕВОгО СОЕдиНЕНия | 1975 |

|

SU815383A1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЖЕСТКОСТИ ДЛЯ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ, АРМИРОВАННОГО НАМОТОЧНЫМ ВОЛОКНИСТЫМ МАТЕРИАЛОМ | 1993 |

|

RU2091648C1 |

| РЕАКЦИОННЫЙ АППАРАТ | 0 |

|

SU203631A1 |

| Прокатная клеть | 1988 |

|

SU1586807A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2019-02-12—Публикация

2015-01-05—Подача