Область техники

Настоящее изобретение относится к стальной трубе для водорода высокого давления, сосуду для водорода высокого давления и способу изготовления стальной трубы.

Уровень техники

Ожидается, что автомобили на топливных элементах, использующие водород в качестве топлива, не выделяющие углекислый газ (CO2) и отличающиеся высокой энергоэффективностью, будут служить автомобилями, с помощью которых можно решить проблемы выбросов CO2 и энергетические проблемы. Для продвижения использования таких транспортных средств на топливных элементах необходимо построить водородные станции для заправки водородом транспортных средств на топливных элементах. Поэтому разрабатываются сосуды, необходимые для безопасного хранения водорода высокого давления на водородных станциях, то есть соответствующие по прочности и долговечности.

Патентный документ 1 раскрывает стальной материал для хранения водорода под высоким давлением, стальной материал, имеющий заданный химический состав и микроструктуру металла, включающую в основном бейнит, в котором доля площади бейнита составляет 90 % или более, и в котором цементит имеет средний размер зёрен 50 нм или менее и среднее отношение размеров 3 или менее рассредоточено выделяется в бейните. Патентная литература 1 направлена на улучшение прочности, ударной вязкости и стойкости к водородному охрупчиванию за счёт контроля формы цементита. Патентная литература 2 раскрывает стальную трубу для сосуда высокого давления, стальную трубу, имеющую заданный химический состав и микроструктуру металла, включающую фазы, отличные от феррита, в количестве 50 % или более в долях площади, в которой средний размер бывшего аустенитного зерна составляет 500 мкм или менее. В патентной литературе 2 стойкость к растрескиванию при закалке улучшается за счёт контроля исходного размера аустенитных зёрен и концентрации Р. Патентная литература 3 раскрывает вкладыш для сосуда высокого давления, изготовленный из стального материала, причём стальной материал имеет заданный химический состав и то, включающую в долях площади мартенсит отпуска и бейнит в общем количестве 70 % или более, и феррит в количестве менее 30 %. В патентной литературе 3 улучшение усталостной прочности в водороде реализуется за счёт контроля долей фаз. Патентная литература 4 раскрывает низколегированный стальной материал для водорода высокого давления, стальной материал, имеющий определённый химический состав, в котором сумма числа зёрен включений на основе сульфидов и зёрен включений на основе оксида, имеющих размер зерна 20 мкм или более составляет 10/100 мм2 или менее при наблюдении в поперечном сечении. В патентной литературе 4 улучшение усталостной прочности реализуется за счёт снижения количества включений.

Список цитированных источников

Патентная литература

PTL 1: Публикация нерассмотренной заявки на патент Японии № 2012-107332.

PTL 2: Международная публикация № 2018/055937.

PTL 3: Публикация нерассмотренной заявки на патент Японии № 2018-53357.

PTL 4: Публикация нерассмотренной заявки на патент Японии № 2018-12855.

Раскрытие сущности изобретения

Техническая проблема

Однако в случае способов в соответствии с патентной литературой 1 - 4, хотя и можно добиться улучшения предела усталости стальных материалов, может быть случай, когда очень мелкие дефекты из-за включений или подобных существуют на поверхности стального материала, используемого для реального сосуда. Срок службы реального сосуда обеспечивается на основе предела усталости, полученного путём проведения испытания на усталость, при котором оценка выполняется с использованием образца для испытаний, поверхность которого подвергается механической обработке. Однако одного этого недостаточно, и важен материал, обладающий такой стойкостью к росту усталостной трещины, в котором скорость роста усталостной трещины является низкой в испытании на рост усталостной трещины. Обычно, что касается стойкости к росту усталостной трещины, скорость роста усталостной трещины в области, в которой выполняется уравнение Пэрис, считается важным в области, в которой диапазон коэффициента интенсивности напряжений ΔK составляет от около 20 МПа·м1/2 до 30 МПа·м1/2.

С другой стороны, при проектировании сосуда высокого давления водородного рассматривается случай, когда чрезмерный запас прочности снижается путём задания более низкого коэффициента безопасности, чем для обычного сосуда под давлением, который задаётся равным 4,0, то есть, например, установкой коэффициента запаса около 2,4. В случае снижения запаса прочности, поскольку можно спроектировать сосуд для более высокого давления без изменения его формы, увеличивается вместимость. Кроме того, поскольку можно сконструировать сосуд с меньшей толщиной стенки без уменьшения выдерживаемого давления, снижается вес и материальные затраты на сосуд. То есть можно реализовать улучшение функциональности и снижение стоимости при обеспечении безопасности.

Для реализации конструкции с пониженным запасом прочности, описанной выше, поскольку необходимо фиксировать начальную трещину на внутренней поверхности сосуда малого размера, скорость роста усталостной трещины в области, в которой уравнение Пэрис не выполняется, важна область, в которой ΔK составляет 10 МПа⋅м1/2 или менее. Однако в случае обычных способов не рассматривалось снижение скорости роста усталостной трещины в области, в которой ΔK составляет 10 МПа·м1/2 или менее.

Настоящее изобретение было завершено с учётом проблем, описанных выше, и целью настоящего изобретения является создание стальной трубы для водорода высокого давления, имеющей высокую прочность и низкую скорость роста усталостной трещины в области, в которой ΔK, которая связана с сопротивлением росту усталостной трещины, составляет 10 МПа⋅м1/2 или менее.

Кроме того, целью настоящего изобретения является создание сосуда для водорода высокого давления, для которого используется описанная выше стальная труба для водорода высокого давления, и разработка способа изготовления описанной выше стальной трубы для водорода высокого давления.

Решение проблемы

Авторы настоящего изобретения провели исследования влияния химического состава и микроструктуры металла стального материала, используемого для изготовления стальной трубы для водорода высокого давления и сосуда для водорода высокого давления, на скорость роста усталостной трещины в области, в которой ΔK является низким, то есть 10 МПа⋅м1/2 или менее. В результате установлено в микроструктуре стального материала, что в случае, когда количество остаточного аустенита невелико, а количество включений, имеющих малый радиус кривизны, сильно влияющих на концентрацию напряжений, невелико, сопротивление росту усталостной трещины является подходящим в области низкого ΔK в газообразном водороде высокого давления.

На основе данных, описанных выше, были проведены подробные исследования химического состава, микроструктуры и условий изготовления стали, что привело к завершению настоящего изобретения.

То есть предмет настоящего изобретения заключается в следующем.

[1] Стальная труба для водорода высокого давления, причём стальная труба имеет химический состав, содержащий, в % масс.

С: 0,05 - 0,60 %,

Si: 0,001 - 2,0 %,

Mn: 0,01 - 5,0 %,

P: 0,030 % или менее,

S: 0,010 % или менее,

N: 0,010 % или менее,

Al: 0,0001 - 1,00 %,

O: 0,010 % или менее,

H: 0,00010 % или менее, остальное Fe и случайные примеси и

микроструктуру, включающую в долях площади 3 % или менее (включая 0 %) остаточного аустенита, в которой число включений, имеющих отношение размеров 2,0 или более и длину 10 мкм или более, составляет 15/100 мм2 или менее.

[2] Стальная труба для водорода высокого давления по п. [1], химический состав которой дополнительно содержит в % масс. один или оба элемента, выбранные из

Mo: 5,0 % или менее и

Cr: 5,0 % или менее.

[3] Стальная труба для водорода высокого давления по п. [1] или [2], химический состав которой дополнительно содержит в % масс. один, два или более элементов, выбранных из

Ni: 5,0 % или менее,

Cu: 5,0 % или менее,

Co: 5,0 % или менее, и

В: 0,01 % или менее.

[4] Стальная труба для водорода высокого давления по любому из пунктов [1] - [3], химический состав которой дополнительно содержит в % масс. один, два или более элементов, выбранных из

V: 1,0 % или менее,

W: 5,0 % или менее,

Nb: 0,1 % или менее,

Ti: 0,1 % или менее,

Zr: 0,2 % или менее,

Hf: 0,2 % или менее,

Ta: 0,2 % или менее,

Sn: 0,2 % или менее, и

Sb: 0,2 % или менее.

[5] Стальная труба для водорода высокого давления по любому из пунктов [1] - [4], химический состав которой дополнительно содержит в % масс. один, два или все элементы, выбранные из

Ca: 0,01 % или менее,

Mg: 0,01 % или менее, и

РЗМ: 0,5 % или менее.

[6] Сосуд для водорода высокого давления, изготовленный из стальной трубы для водорода высокого давления в соответствии с любым из пунктов [1] - [5] выше.

[7] Способ изготовления стальной трубы для водорода высокого давления, включающий:

процесс отливки стального материала, имеющего химический состав в соответствии с любым из пунктов [1] - [5] выше, при скорости литья 1,0 м/мин или ниже;

процесс нагрева стального материала, отлитого в процессе литья, при температуре 1350°С или ниже;

процесс прокатки стального материала, нагретого в процессе нагрева, при температуре конечной прокатки 820°С или выше для изготовления стальной трубы;

процесс охлаждения стальной трубы, полученной в процессе прокатки, до температуры 50°С или ниже при средней скорости охлаждения 5°С/с или выше в диапазоне температур от 800°С до 350°С и при средней скорости охлаждения 3°С/с или ниже в диапазоне температур от 350°С до 50°С; и

процесс отпуска нагревом стальной трубы, охлаждённой в процессе охлаждения, до температуры 400°С или выше и равной или ниже температуры превращения А1 для отпуска нагретой стальной трубы.

Положительные эффекты изобретения

Согласно настоящему изобретению, можно предложить стальную трубу для водорода высокого давления, обладающую высокой прочностью и низкой скоростью роста усталостной трещины в области, в которой ΔK, относящийся к сопротивлению росту усталостной трещины, составляет 10 МПа⋅м1/2 или менее.

Используя стальную трубу для водорода высокого давления в соответствии с настоящим изобретением, можно получить с меньшими затратами сосуд для водорода высокого давления, с помощью которого можно реализовать улучшение функционирования при обеспечении безопасности.

Осуществление изобретения

Далее настоящее изобретение будет подробно описано.

В настоящем изобретении в случае, когда в микроструктуре металла стальной трубы низкое содержание остаточного аустенита и в микроструктуре металла низкое содержание включений, имеющих малый радиус кривизны, оказывающих сильное влияние на концентрацию напряжений стальной трубы, сопротивление росту усталостной трещины является соответствующим в газообразном водороде высокого давления. В частности, в микроструктуре металла стальной трубы доля площади остаточного аустенита устанавливается равной 3 % или менее (включая 0 %), а количество включений, имеющих отношение размеров 2,0 или более и длину 10 мкм или более, устанавливается равным 15/100 мм2 или менее. Далее будут описаны причины ограничений, накладываемых на такие факторы. В описании « %», относящиеся к микроструктуре металла, обозначают долю площади, если не указано иное. Кроме того, в настоящем изобретении выражение «высокая прочность» обозначает случай предела прочности при растяжении 800 МПа или выше.

Микроструктура металла

Остаточный аустенит: 3 % или менее

В случае, когда в микроструктуре металла стального материала присутствует остаточный аустенит, поскольку в стали увеличивается количество водорода, может иметь место случай увеличения чувствительности к водородному охрупчиванию. Кроме того, поскольку мартенсит, вызванный превращением, который образуется в результате превращения остаточного аустенита в мартенсит из-за напряжения нагрузки, применяемой на практике, имеет такую высокую твёрдость, что имеется тенденция к возникновению водородной хрупкости, на участке мартенсита превращения образуется мельчайшая трещина., что может привести к увеличению скорости роста усталостной трещины. В настоящем изобретении для снижения скорости роста усталостной трещины количество остаточного аустенита в микроструктуре металла устанавливается равным 3 % или менее. Чем ниже количество остаточного аустенита в микроструктуре металла, тем ниже скорость роста усталостной трещины. Поэтому предпочтительно, чтобы количество остаточного аустенита составляло 2 % или менее или, более предпочтительно, 1 % или менее. С другой стороны, нижний предел количества остаточного аустенита в микроструктуре металла установлен равным 0 %.

Для достижения высокой прочности (предел прочности при растяжении: 800 МПа или выше) предпочтительно, чтобы микроструктура металла включала главным образом мартенсит и бейнит таким образом, чтобы общая доля площади мартенсита и бейнита составляла 80 % или более. Более предпочтительно, чтобы такая доля общей площади составляла 90 % или более или даже более предпочтительно 95 % или более. Здесь такая доля общей площади может составлять 100 %. Кроме того, микроструктура металла может дополнительно включать необязательные фазы, отличные от мартенсита, бейнита и остаточного аустенита (далее именуемые «другие фазы»). С точки зрения увеличения эффекта контроля микроструктуры предпочтительно, чтобы общая доля площади других фаз, описанных выше, составляла 10 % или менее. То есть предпочтительно, чтобы доля общей площади мартенсита, бейнита и остаточного аустенита в микроструктуре металла составляла 90 % или более. Примеры других фаз, описанных выше, включают феррит, перлит и т.п. В случае, когда микроструктура металла включает феррит, предпочтительно, чтобы доля площади феррита составляла 10 % или менее. Более предпочтительно, чтобы доля площади феррита составляла 5 % или менее. Кроме того, в случае, когда микроструктура металла включает перлит, предпочтительно, чтобы доля площади перлита составляла 2 % или менее. Более предпочтительно, чтобы доля площади перлита составляла 1 % или менее. Здесь микроструктуру, описанную выше, определяют с использованием метода, описанного в примерах.

Включение

Поскольку включение, имеющее высокую твёрдость, менее подвержено деформации, чем основной материал, включение расширяет локальное поле упругих деформаций и становится источником концентрации напряжений. Таким образом, включение выступает в качестве мощного источника аккумуляции водорода. Степень локальной концентрации напряжений зависит от формы включения. Чем ближе форма к сферической, тем ниже степень концентрации напряжений, а чем ближе форма к игольчатой, тем выше степень концентрации напряжений. Кроме того, поскольку росту дислокации от границы между включением и основой способствует накопление водорода на участке с высокой степенью концентрации локальных напряжений, существует повышенный риск водородного растрескивания. В частности, в области, в которой скорость роста усталостной трещины составляет 1,0×10-7 м/цикл или менее, поскольку рост длины трещины за один цикл нагружения заметно ниже основного блока мартенсита, называемого мартенситной рейкой и имеющего форму тонкой древесной стружки толщиной около 2,0 × 10-7 м, на скорость роста сильно влияют другие факторы, помимо образования дислокаций в вершине усталостной трещины. То есть включение оказывает заметное влияние на скорость роста усталостной трещины.

Отношение размеров: 2,0 или более и длина: 10 мкм или более

В области ΔK, в которой скорость роста усталостной трещины сравнительно низка в среде, в которой в стальном материале присутствует водород, включение, имеющее отношение размеров 2,0 или более, вызывает водородное растрескивание, где отношение размеров рассчитывается путём деления длины в продольном направлении (длина) включения на длину в направлении толщины (толщина) включения, и, в случае включения, имеющего длину в продольном направлении 10 мкм или более, имеется увеличение диапазона влияния локальной концентрации напряжений. В результате увеличивается скорость роста усталостной трещины. Поэтому в настоящем изобретении определена числовая плотность включений, имеющих отношение размеров 2,0 или более и длину 10 мкм или более. Здесь отношение размеров и длина включения определяются с использованием метода, описанного в примерах.

15/100 мм2 или менее

Посредством снижения плотности включений, имеющих большое отношение размеров и большой размер, которые увеличивают скорость роста усталостной трещины в среде, в которой в стальном материале присутствует водород, можно подавить увеличение скорости роста усталостной трещины. В настоящем изобретении для снижения скорости роста усталостной трещины плотность включений, имеющих отношение размеров 2,0 или более и длину 10 мкм или более, устанавливается равной 15/100 мм2 или менее. Чем меньше плотность таких включений, тем меньше скорость роста усталостной трещины. Поэтому предпочтительно, чтобы числовая плотность таких включений составляла 12/100 мм2 или менее, более предпочтительно 10/100 мм2 или менее, ещё более предпочтительно 8/100 мм2 или менее или наиболее предпочтительно 6/100 мм2 или менее. Хотя нет конкретного ограничения нижнего предела числовой плотности включений, предпочтительно, чтобы нижний предел составлял 0,1/100 мм2 или более. Здесь числовая плотность включений определяется с использованием метода, описанного в примерах.

Химический состав

Более того, в настоящем изобретении важно, чтобы стальная труба для водорода высокого давления (далее также именуемая просто «стальная труба») имела заданный химический состав. Поэтому далее будут описаны причины ограничений, наложенных на химический состав стальной трубы в настоящем изобретении. Здесь « %», относящийся к химическому составу, означает « % масс.», если не указано иное.

С: 0,05 - 0,60 %

C является элементом, который необходим для увеличения прочности. Для достижения искомой высокой прочности (предел прочности при растяжении: 800 МПа или выше) содержание С устанавливается равным 0,05 % или более. Предпочтительно, чтобы содержание С составляло 0,20 % или более, более предпочтительно 0,25 % или более или ещё более предпочтительно 0,33 % или более. С другой стороны, в случае, когда содержание С составляет более 0,60 %, может возникнуть случай, когда при выполнении закалки возникает закалочная трещина. Поэтому содержание С установлено равным 0,60 % или менее. Кроме того, предпочтительно, чтобы содержание С составляло 0,45 % или менее или, более предпочтительно, 0,40 % или менее.

Si: 0,001 - 2,0 %

Si является элементом, который способствует повышению прочности и предела усталости за счёт твёрдорастворного упрочнения. В случае, когда содержание Si составляет 0,001 % или более, реализуются описанные выше эффекты. Поэтому содержание Si установлено равным 0,001 % или более. Предпочтительно, чтобы содержание Si составляло 0,15 % или более, более предпочтительно 0,2 % или более, ещё более предпочтительно 0,25 % или более или наиболее предпочтительно 0,3 % или более. С другой стороны, в случае, когда содержание Si составляет более 2,0 %, описанные выше эффекты насыщаются и происходит ухудшение качества поверхности стальной трубы и ухудшение характеристик прокатки. Поэтому содержание Si устанавливают равным 2,0 % или менее. Предпочтительно, чтобы содержание Si составляло 1,0 % или менее, более предпочтительно 0,5 % или менее или ещё более предпочтительно 0,4 % или менее.

Мn: 0,01 - 5,0 %

Mn представляет элемент, который способствует повышению прочности за счёт твёрдорастворного упрочнения и улучшения прокаливаемости, а также имеет функцию улучшения предела усталости. Для реализации эффектов, описанных выше, содержание Mn устанавливают равным 0,01 % или более. Предпочтительно, чтобы содержание Mn составляло 0,4 % или более, более предпочтительно 0,5 % или более или ещё более предпочтительно 0,6 % или более. С другой стороны, в случае, когда содержание Mn составляет более 5,0 %, описанные выше эффекты насыщаются, и выполнение прокатки и формовки затруднено. Кроме того, сохраняется тенденция к сохранению аустенита. Поэтому содержание Mn устанавливают равным 5,0 % или менее. Предпочтительно, чтобы содержание Mn составляло 1,5 % или менее, более предпочтительно 1,0 % или менее, ещё более предпочтительно 0,9 % или менее или наиболее предпочтительно 0,8 % или менее.

P: 0,030 % или менее

P представляет элемент, который способствует повышению прочности за счёт твёрдорастворного упрочнения. С другой стороны, P также является элементом, вызывающим ухудшение ударной вязкости и повышающим чувствительность к водородному охрупчиванию. В случае, когда содержание Р составляет более 0,030 %, такое ухудшение свойств становится заметным. Поэтому содержание фосфора установлено равным 0,030 % или менее. Предпочтительно, чтобы содержание Р составляло 0,025 % или менее, более предпочтительно 0,015 % или менее или ещё более предпочтительно 0,010 % или менее. Хотя нет конкретного ограничения нижнего предела содержания Р, чрезмерное снижение содержания Р до, например, менее 0,0001 % сопровождается увеличением производственных затрат в процессе производства стали. Поэтому предпочтительно, чтобы содержание P составляло 0,0001 % или более.

S: 0,010 % или менее

Поскольку увеличение содержания серы вызывает хрупкость, могут возникнуть проблемы при производстве. Кроме того, S вызывает ухудшение ударной вязкости и повышает чувствительность к водородному охрупчиванию за счёт образования MnS, который представляет собой включение. Такое влияние не вызывают проблем в случае, когда содержание S составляет 0,010 % или менее. Поэтому содержание серы установлено равным 0,010 % или менее. В случае, когда желательно дальнейшее улучшение свойств, предпочтительно, чтобы содержание S составляло 0,003 % или менее. Хотя нет конкретного ограничения нижнего предела содержания серы, чрезмерное снижение содержания серы, например, до менее 0,00001 % сопровождается увеличением стоимости десульфурации в сталеплавильном процессе. Поэтому предпочтительно, чтобы содержание S составляло 0,00001 % или более.

Между прочим, для стабилизации ударной вязкости на высоком уровне предпочтительно, чтобы сумма содержания P и содержания S составляла 0,02 % или менее.

N: 0,010 % или менее

Поскольку N оказывает небольшое влияние на усталостные свойства стального материала, эффект настоящего изобретения не снижается в случае, когда содержание N составляет 0,010 % или менее. Поэтому содержание N установлено равным 0,010 % или менее. Предпочтительно, чтобы содержание N составляло 0,005 % или менее или, более предпочтительно, 0,004 % или менее. Хотя нет особых ограничений на нижний предел содержания N, желательно, чтобы содержание N было как можно ниже с точки зрения улучшения ударной вязкости. Поскольку чрезмерное снижение содержания N сопровождается увеличением затрат на производство стали, предпочтительно, чтобы содержание N составляло 0,00001 % или более.

Al: 0,0001 - 1,00 %

Al представляет элемент, который эффективен в качестве раскислителя в процессе производства стали. Для реализации такого эффекта содержание Al устанавливается равным 0,0001 % или более. Предпочтительно, чтобы содержание Al составляло 0,02 % или более, более предпочтительно 0,03 % или более или ещё более предпочтительно 0,04 % или более. С другой стороны, в случае, когда содержание Al составляет более 0,06 %, хотя эффект раскисления насыщается, так как в микроструктуре возможно разделение по размеру зёрен за счёт добавления большого количества Al, свойства материала стабилизируются. В случае, когда содержание Al составляет более 1,00 %, такой эффект насыщается. Поэтому содержание Al установлено равным 1,00 % или менее. Предпочтительно, чтобы содержание Al составляло 0,50 % или менее, более предпочтительно 0,20 % или менее или ещё более предпочтительно 0,10 % или менее.

O: 0,010 % или менее

Поскольку О вызывает образование включений на основе оксидов, предпочтительно, чтобы содержание О было как можно менее. Такой эффект не вызывает проблем в случае, когда содержание О составляет 0,010 % или менее. Таким образом, содержание О устанавливается равным 0,010 % или менее. Предпочтительно, чтобы содержание О составляло 0,008 % или менее, более предпочтительно 0,007 % или менее или ещё более предпочтительно менее 0,005 %. Хотя нет конкретного ограничения нижнего предела содержания О, поскольку эффективность производства снижается в случае, когда содержание О составляет менее 0,0001 %, предпочтительно, чтобы содержание О составляло 0,0001 % или более.

H: 0,00010 % или менее

H может быть введён в стальной материал в различных производственных процессах, и в случае, когда количество введённого H велико, существует повышенный риск образования трещин после завершения затвердевания, и может иметь место случай увеличения скорости роста усталостной трещины. Такие эффекты не вызывают проблем в случае, когда содержание Н составляет 0,00010 % или менее. Поэтому содержание H установлено равным 0,00010 % или менее. Предпочтительно, чтобы содержание H составляло 0,00008 % или менее или, более предпочтительно, менее 0,00005 %. Хотя нет конкретных ограничений нижнего предела содержания Н, поскольку эффективность производства снижается в случае, когда содержание Н составляет менее 0,000001 %, предпочтительно, чтобы содержание Н составляло 0,000001 % или более.

Остальное в содержании стальной трубы, согласно настоящему изобретению, составляет Fe и случайные примеси в дополнение к компонентам, описанным выше. Кроме того, в настоящем изобретении компоненты, описанные ниже, могут быть дополнительно добавлены в дополнение к компонентам, описанным выше.

Мо: 5,0 % или менее

Mo является элементом, который улучшает прокаливаемость, тем самым способствуя увеличению прочности стальной трубы. Кроме того, Мо препятствует увеличению размера зерна исходного аустенита, способствует повышению усталостной прочности за счёт твёрдо-растворного упрочнения и способствует снижению чувствительности к водородному растрескиванию. Хотя нет конкретного ограничения нижнего предела содержания Мо, в случае, когда Мо добавляется для реализации эффектов, описанных выше, предпочтительно, чтобы содержание Мо составляло 0,0001 % или более. Более предпочтительно, чтобы содержание Мо составляло 0,1 % или более или даже более предпочтительно 0,2 % или более. С другой стороны, в случае, когда содержание Мо составляет более 5,0 %, вышеописанные эффекты насыщаются, и стоимость увеличивается. Поэтому в случае добавления Мо содержание Мо устанавливается равным 5,0 % или менее. Предпочтительно, чтобы содержание Мо составляло 2,0 % или менее, более предпочтительно 1,0 % или менее, ещё более предпочтительно 0,5 % или менее или наиболее предпочтительно 0,3 % или менее.

Cr: 5,0 % или менее

Cr является элементом, улучшающим прокаливаемость, тем самым способствуя повышению прочности стальной трубы. Кроме того, Cr способствует снижению чувствительности к водородному растрескиванию, препятствуя увеличению размера зерна исходного аустенита. Кроме того, Cr улучшает различные свойства в среде водорода, препятствуя увеличению размера зерна исходного аустенита. Хотя нет конкретного ограничения нижнего предела содержания Cr, в случае, когда Cr добавляют для реализации эффектов, описанных выше, предпочтительно, чтобы содержание Cr составляло 0,0001 % или более. Более предпочтительно, чтобы содержание Cr составляло 0,2 % или более или ещё более предпочтительно 0,5 % или более. С другой стороны, в случае, когда содержание Cr составляет более 5,0 %, описанные выше эффекты насыщаются и стоимость увеличивается. Поэтому в случае добавления Cr содержание Cr устанавливают равным 5,0 % или менее. Предпочтительно, чтобы содержание Cr составляло 2,5 % или менее, более предпочтительно 1,5 % или менее, ещё более предпочтительно 1,0 % или менее или наиболее предпочтительно 0,9 % или менее.

Ni: 5,0 % или менее, Cu: 5,0 % или менее и Co: 5,0 % или менее

Ni, Cu и Co представляют собой элементы, которые улучшают прокаливаемость, тем самым способствуя повышению прочности стальной трубы, и которые улучшают различные свойства материала стальной трубы, препятствуя увеличению размера зерна исходного аустенита. Хотя нет конкретного ограничения нижнего предела содержания таких элементов, в случае, когда такие элементы добавляют для реализации эффектов, описанных выше, предпочтительно, чтобы содержание каждого из Ni, Cu и Co составляло 0,0001 % или более. Более предпочтительно, чтобы содержание каждого из Ni, Cu и Co составляло 0,5 % или более. С другой стороны, в случае, когда содержание каждого из Ni, Cu и Co составляет более 5,0 %, описанные выше эффекты насыщаются и стоимость увеличивается. Поэтому в случае добавления Ni, Cu и Co содержание каждого из Ni, Cu и Co устанавливают равным 5,0 % или менее. Для предотвращения увеличения стоимости предпочтительно, чтобы содержание каждого из Ni, Cu и Co составляло 2,0 % или менее.

В: 0,01 % или менее

В представляет элемент, который улучшает прокаливаемость, тем самым способствуя повышению прочности стальной трубы, и который улучшает различные свойства материала стальной трубы, препятствуя увеличению размера зерна исходного аустенита. Хотя нет конкретного ограничения на нижний предел содержания В, в случае, когда В добавляют для реализации эффектов, описанных выше, предпочтительно, чтобы содержание В составляло 0,0001 % или более. Более предпочтительно, чтобы содержание В составляло 0,001 % или более. С другой стороны, в случае, когда содержание В составляет более 0,01 %, вышеописанные эффекты насыщаются и стоимость увеличивается. Поэтому в случае добавления B содержание B устанавливается равным 0,01 % или менее. Чтобы предотвратить увеличение стоимости, предпочтительно, чтобы содержание В составляло 0,008 % или менее или, более предпочтительно, 0,005 % или менее.

V: 1,0 % или менее

V способствует повышению прочности стальной трубы. Хотя нет конкретного ограничения на нижний предел содержания V, в случае, когда V добавляют для реализации эффекта, описанного выше, предпочтительно, чтобы содержание V составляло 0,0001 % или более. Более предпочтительно, чтобы содержание V составляло 0,001 % или более. С другой стороны, в случае, когда содержание V составляет более 1,0 %, описанный выше эффект насыщается и стоимость увеличивается. Поэтому в случае добавления V содержание V установлено равным 1,0 % или менее. Для предотвращения увеличения стоимости предпочтительно, чтобы содержание V составляло 0,5 % или менее.

W: 5,0 % или менее

W способствует увеличению прочности стальной трубы. Хотя нет конкретного ограничения нижнего предела содержания W, в случае, когда W добавляют для реализации эффекта, описанного выше, предпочтительно, чтобы содержание W составляло 0,0001 % или более. Более предпочтительно, чтобы содержание W составляло 0,001 % или более. С другой стороны, в случае, когда содержание W составляет более 5,0 %, описанный выше эффект насыщается и стоимость увеличивается. Поэтому в случае добавления W содержание W устанавливается равным 5,0 % или менее. Для предотвращения увеличения стоимости предпочтительно, чтобы содержание W составляло 1,0 % или менее, более предпочтительно 0,5 % или менее или ещё более предпочтительно 0,4 % или менее.

Nb: 0,1 % или менее и Ti: 0,1 % или менее

Nb и Ti способствуют повышению прочности стальной трубы. Хотя нет конкретного ограничения на нижний предел содержания таких элементов, в случае, когда такие элементы добавляют для реализации описанного выше эффекта, предпочтительно, чтобы содержание каждого из Nb и Ti составляло 0,0001 % или более. Более предпочтительно, чтобы содержание каждого из Nb и Ti составляло 0,001 % или более. С другой стороны, в случае, когда содержание каждого из Nb и Ti составляет более 0,1 %, описанный выше эффект насыщается и стоимость увеличивается. Поэтому в случае добавления Nb и Ti содержание каждого из Nb и Ti устанавливается равным 0,1 % или менее. Для сдерживания роста стоимости предпочтительно, чтобы содержание каждого из Nb и Ti составляло 0,09 % или менее, более предпочтительно 0,07 % или менее или ещё более предпочтительно 0,05 % или менее.

Zr: 0,2 % или менее, Hf: 0,2 % или менее и Ta: 0,2 % или менее

Zr, Hf и Ta способствуют повышению прочности стальной трубы. Хотя нет особых ограничений на нижний предел содержания таких элементов, в случае добавления Zr, Hf и Ta для реализации описанного выше эффекта предпочтительно, чтобы содержание каждого из Zr, Hf и Та составляет 0,0001 % или более. Более предпочтительно, чтобы содержание каждого из Zr, Hf и Ta составляло 0,001 % или более. С другой стороны, в случае, когда содержание каждого из Zr, Hf и Ta составляет более 0,2 %, описанный выше эффект насыщается и стоимость увеличивается. Поэтому в случае добавления Zr, Hf и Та содержание каждого из Zr, Hf и Та составляет 0,2 % или менее. Для предотвращения увеличения стоимости предпочтительно, чтобы содержание каждого из Zr, Hf и Ta составляло 0,01 % или менее.

Sn: 0,2 % или менее и Sb: 0,2 % или менее

Sn и Sb вызывают ухудшение обрабатываемости стальной трубы прокаткой. Такие элементы могут содержаться в случае, когда лом используется в качестве сырья, и не существует конкретных ограничений нижнего предела содержания таких элементов. В случае, когда присутствуют Sn и Sb, содержание каждого из Sn и Sb устанавливается равным 0,2 % или менее, чтобы препятствовать ухудшению обрабатываемости стальной трубы прокаткой. Предпочтительно, чтобы содержание каждого из Sn и Sb составляло 0,1 % или менее или, более предпочтительно, 0,05 % или менее. С другой стороны, поскольку предпочтительно, чтобы содержание каждого из Sn и Sb было как можно меньше, содержание каждого из Sn и Sb может составлять 0 %. Однако в таком случае происходит увеличение стоимости. Поэтому в случае, когда содержатся Sn и Sb, предпочтительно, чтобы содержание каждого из Sn и Sb составляло 0,001 % или более. Для предотвращения увеличения стоимости более предпочтительно, чтобы содержание каждого из Sn и Sb составляло 0,002 % или более.

Ca: 0,01 % или менее и Mg: 0,01 % или менее

Ca и Mg способствуют улучшению состояния включений. Хотя нет конкретного ограничения нижнего предела содержания таких элементов, в случае, когда Ca и Mg добавляют для реализации описанного выше эффекта, предпочтительно, чтобы содержание каждого из Ca и Mg составляло 0,0001 % или более. Более предпочтительно, чтобы содержание каждого из Ca и Mg составляло 0,001 % или более. С другой стороны, в случае, когда содержание каждого из Ca и Mg составляет более 0,01 %, описанный выше эффект насыщается и стоимость увеличивается. Поэтому в случае добавления Ca и Mg содержание каждого из Ca и Mg установлено равным 0,01 % или менее. Для предотвращения увеличения стоимости предпочтительно, чтобы содержание каждого из Ca и Mg составляло 0,005 % или менее.

РЗМ: 0,5 % или менее

Редкоземельные металлы (РЗМ) способствуют улучшению состояния включений. Хотя нет конкретного ограничения нижнего предела содержания РЗМ, в случае, когда РЗМ добавляют для реализации эффекта, описанного выше, предпочтительно, чтобы содержание РЗМ составляло 0,0001 % или более. Более предпочтительно, чтобы содержание РЗМ составляло 0,001 % или более. С другой стороны, в случае, когда содержание РЗМ составляет более 0,5 %, описанный выше эффект насыщается и стоимость увеличивается. Поэтому в случае добавления РЗМ содержание РЗМ установлено равным 0,5 % или менее. Для предотвращения увеличения стоимости предпочтительно, чтобы содержание РЗМ составляло 0,1 % или менее. Между прочим, РЗМ является общим термином, используемым для обозначения Sc и Y, и пятнадцати элементов от лантана (La) с атомным номером 57 до лютеция (Lu) с атомным номером 71, и выражение «содержание РЗМ» здесь означает общее содержание этих элементов.

Способ изготовления

Далее будет описан способ изготовления стальной трубы согласно настоящему изобретению. В приведённом ниже описании способ изготовления стальной трубы будет описан на примере случая, когда стальная труба представляет собой бесшовную стальную трубу. Однако нет необходимости говорить, что можно изготовить стальную трубу, сваренную контактной сваркой сопротивлением, и стальную трубу UOE выполнением обработки таким образом, чтобы воспроизвести термическую предысторию, реализованную в случае бесшовной стальной трубы. Например, в случае стальной трубы, сваренной контактной сваркой сопротивлением, можно достичь аналогичных свойств, выполняя процесс литья и процесс нагрева, описанные ниже, путём последующей прокатки стального листа в условиях температуры конечной прокатки 820°C или выше, после чего осуществляют процесс охлаждения и процесс отпуска, описанные ниже, и после этого выполняют сварку для получения стальной трубы, сваренной контактной сваркой сопротивлением.

Стальную трубу, согласно настоящему изобретению, можно изготовить, выполняя следующие процессы (1) - (5) в указанном порядке:

(1) процесс литья стального материала, с выбранным химическим составом;

(2) процесс нагрева литого материала (стального материала), отлитого в процессе литья;

(3) процесс прокатки литого материала, нагретого в процессе нагрева, для получения стальной трубы;

(4) процесс охлаждения стальной трубы, полученной в процессе прокатки;

(5) процесс отпуска стальной трубы, охлаждённой в процессе охлаждения.

Далее будут описаны процессы. Здесь, в приведённом ниже описании, термин «температура» обозначает температуру поверхности стального материала или стальной трубы, если не указано иное.

Процесс литья

Разливка со скоростью разливки 1,0 м/мин и ниже

Концентрация водорода и количество включений в стали уменьшаются с уменьшением скорости разливки, причём такой эффект отмечается при скорости разливки 1,0 м/мин и ниже. Поэтому скорость разливки устанавливают равной 1,0 м/мин или ниже. Поскольку количество включений уменьшается с уменьшением скорости литья, предпочтительно, чтобы скорость литья составляла 0,5 м/мин или ниже или, более предпочтительно, 0,1 м/мин или ниже. С другой стороны, хотя нет особых ограничений нижнего предела скорости разливки, предпочтительно, чтобы скорость разливки составляла 0,01 м/мин или выше с точки зрения производительности.

Процесс нагрева

Для выполнения горячей прокатки стальной материал, имеющий описанный выше химический состав, нагревают. Хотя нет конкретных ограничений на стальной материал, описанный выше, примеры стального материала включают заготовку и т.п., которые изготавливают с использованием обычного способа непрерывного литья. Кроме того, для устранения дефектов в виде пор, образующихся в центральной части поперечного сечения, перпендикулярного направлению разливки отливки, при непрерывной разливке и добавления процесса термообработки для десорбции водорода используют заготовку, изготовленную горячей ковкой литого материала, имеющего прямоугольное поперечное сечение, для получения круглого поперечного сечения.

Нагрев при температуре 1350°С или ниже

В случае, когда температура нагрева в процессе нагрева выше 1350°С, поскольку происходит чрезмерное увеличение среднего размера зерна исходного аустенита, происходит ухудшение различных свойств. Поэтому температура нагрева устанавливается равной 1350°C или ниже. Предпочтительно, чтобы температура нагрева составляла 1300°С или ниже. С другой стороны, в случае, когда температура нагрева чрезмерно низкая, поскольку имеет место снижение температуры конечной прокатки, выполнение прокатки затруднено. Поэтому предпочтительно, чтобы температура нагрева составляла 950°С или выше. Хотя на время нагрева (время выдержки при температуре нагрева, описанное выше) особых ограничений нет, поскольку чрезмерно длительное время нагрева вызывает ухудшение производительности, предпочтительно, чтобы время нагрева составляло 180 минут или менее или, более предпочтительно, 120 минут или менее.

Процесс прокатки

Затем в процессе прокатки стальной материал, который был нагрет в процессе нагрева, описанном выше, прокатывают так, чтобы он имел форму стальной трубы. Для такой прокатки можно использовать обычный процесс горячей прокатки, включающий прошивку, такой как процесс с использованием прошивного стана Маннесмана с оправкой или стана Маннесмана с оправкой.

Температура конечной прокатки: 820°C или выше

В случае, когда температура конечной прокатки ниже 820°С, поскольку имеет место чрезмерное увеличение прокатной нагрузки, существует повышенный риск возникновения проблем с прокаткой. Поэтому температура конечной прокатки устанавливается равной 820°C или выше. Предпочтительно, чтобы температура конечной прокатки составляла 850°С или выше. С другой стороны, хотя нет конкретных ограничений на верхний предел температуры конечной прокатки, поскольку микроструктура металла имеет тенденцию быть неоднородной в случае, когда температура конечной прокатки чрезмерно высока, предпочтительно, чтобы температура конечной прокатки была 1200°С или ниже.

Процесс охлаждения

Охлаждение до температуры 50°С или ниже при средней скорости охлаждения 5°С/с или выше в диапазоне температур от 800°С до 350°С и при средней скорости охлаждения 3°С/с или ниже в диапазоне температур от 350°C до 50°C

В случае, когда средняя скорость охлаждения в диапазоне температур от 800°С до 350°С высока, можно добиться однородной и тонкой микроструктуры карбида, что эффективно снижает скорость роста усталостной трещины. Поэтому средняя скорость охлаждения в диапазоне температур от 800°C до 350°C устанавливается равной 5°C/с или выше. Предпочтительно, чтобы средняя скорость охлаждения в диапазоне температур от 800°С до 350°С составляла 6°С/с или выше, более предпочтительно 8°С/с или выше или даже более предпочтительно 10°С/с или выше. Хотя нет конкретного ограничения на верхний предел такой средней скорости охлаждения, предпочтительно, чтобы средняя скорость охлаждения в диапазоне температур от 800°C до 350°C составляла 15°C/с или ниже с точки зрения стоимости охлаждающего агента. Более того, выполняя охлаждение до температуры 50°С или ниже со средней скоростью охлаждения 3°С/с или ниже в диапазоне температур от 350°С до 50°С, можно уменьшить количество водорода в стали. Поэтому средняя скорость охлаждения в диапазоне температур от 350°C до 50°C устанавливается равной 3°C/с или ниже. Предпочтительно, чтобы средняя скорость охлаждения в диапазоне температур от 350°С до 50°С составляла 2,8°С/с или ниже или, более предпочтительно, 2,5°С/с или ниже. Хотя нет конкретных ограничений на нижний предел такой средней скорости охлаждения, предпочтительно, чтобы средняя скорость охлаждения в диапазоне температур от 350°С до 50°С составляла 0,5°С/с или выше с точки зрения производительности.

Нет конкретного ограничения на способ, используемый для охлаждения, и способ водяного охлаждения, способ масляного охлаждения, способ воздушного охлаждения и т.п. можно использовать по отдельности или совместно. Предпочтительно использовать метод водяного охлаждения или метод масляного охлаждения в диапазоне температур от 800°С до 350°С и использовать метод воздушного охлаждения в диапазоне температур от 350°С до 50°С.

Процесс отпуска

Нагрев до температуры 400°С или выше и равной или ниже температуры превращения А1

После осуществления охлаждения, как описано выше, осуществляют нагрев до температуры 400°С или выше и равной или ниже температуры превращения А1 в процессе отпуска. В случае, когда температура отпуска составляет 400°С и выше, происходит уменьшение доли остаточного аустенита и уменьшение количества водорода в стали. С другой стороны, в случае, когда нагрев осуществляют до температуры выше температуры превращения А1, может наблюдаться увеличение доли остаточного аустенита и может увеличиваться количество водорода в стали. Здесь, хотя это зависит от размера и формы стального материала, предпочтительно, чтобы в процессе отпуска нагрев осуществлялся до температуры 500°С или выше. Кроме того, предпочтительно, чтобы нагрев осуществлялся до температуры, равной или ниже (температура превращения А1 -30°С). Хотя особых ограничений на время отпуска (время выдержки при температуре отпуска) нет, поскольку доля остаточного аустенита и количество водорода в стальном материале уменьшаются с увеличением времени отпуска, предпочтительно, чтобы время отпуска было 60 минут или более или более предпочтительно 90 минут или более.

Здесь, в настоящем изобретении, температура превращения A1 (°C) рассчитывается с использованием следующего уравнения.

Температура превращения A1 (°C) = 751 - 16,3 [ % C] × 34,9 [ % Si] - 27,5 [ % Mn],

где [ %C], [ %Si] и [ %Mn] в приведённом выше уравнении обозначают содержание ( % масс.) C, Si и Mn соответственно.

Стальная труба для водорода высокого давления в соответствии с настоящим изобретением имеет соответствующее свойство стойкости к росту усталостной трещины, представленное скоростью роста усталостной трещины 8,0 × 10-8 м/цикл или ниже, когда ΔK составляет 10 МПа·м1/2. Кроме того, стальная труба для водорода высокого давления по настоящему изобретению имеет предел прочности при растяжении 800 МПа или выше. Предпочтительно, чтобы предел прочности при растяжении составлял 850 МПа или выше. Кроме того, хотя конкретных ограничений нет, предпочтительно, предел прочности при растяжении составляет 1200 МПа или ниже с точки зрения водородного охрупчивания. Здесь предел прочности при растяжении определяют с использованием метода, описанного в примерах. Предпочтительно, чтобы стальная труба для водорода высокого давления, согласно настоящему изобретению, использовалась для сосуда для водорода высокого давления (сосуда для хранения газообразного водорода высокого давления). Сосуд для водорода высокого давления может быть изготовлен, например, путём придания стальной трубе для водорода высокого давления, которая изготавливается, как описано выше, заданной формы. Здесь, в настоящем изобретении, термин «водород высокого давления» обозначает, например, газообразную водородную среду, имеющую давление 1,0 МПа или выше.

Примеры

Далее настоящее изобретение будет описано более конкретно в соответствии с примерами. Примеры, описанные ниже, показывают предпочтительные примеры настоящего изобретения, и настоящее изобретение никоим образом не ограничивается такими примерами.

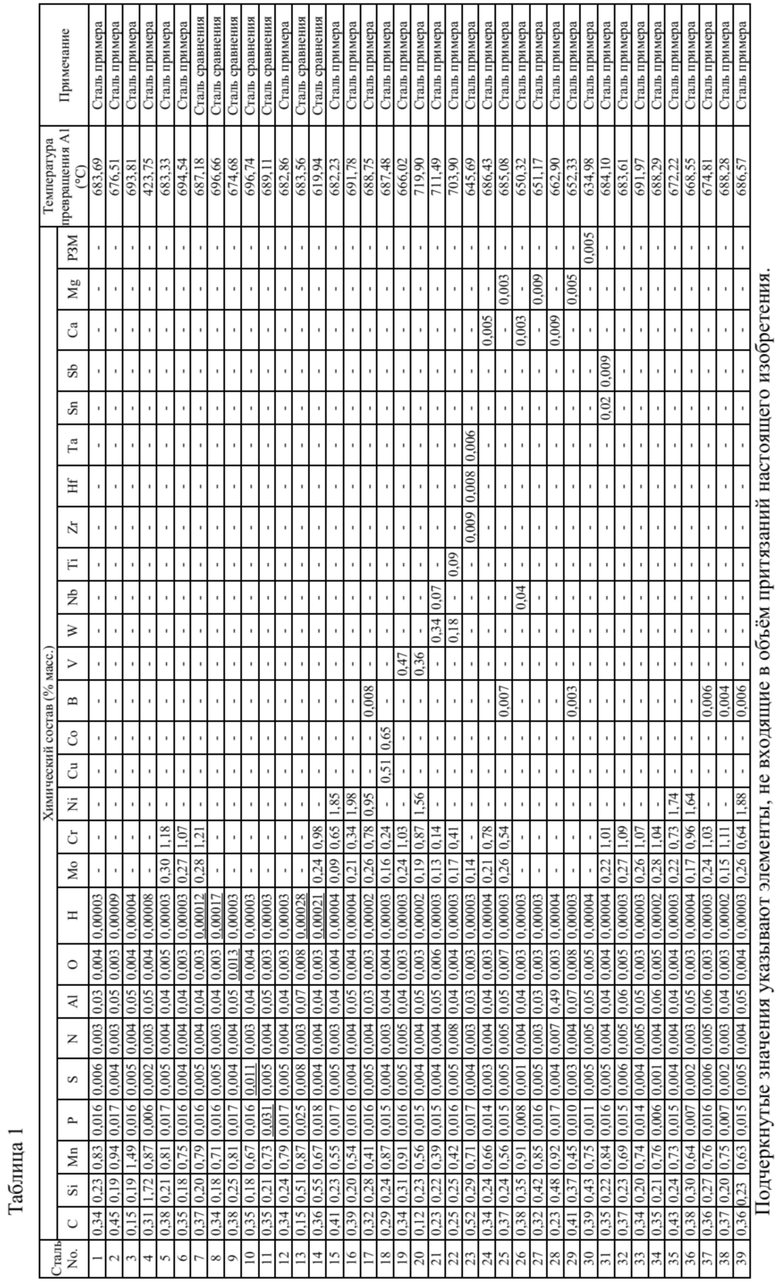

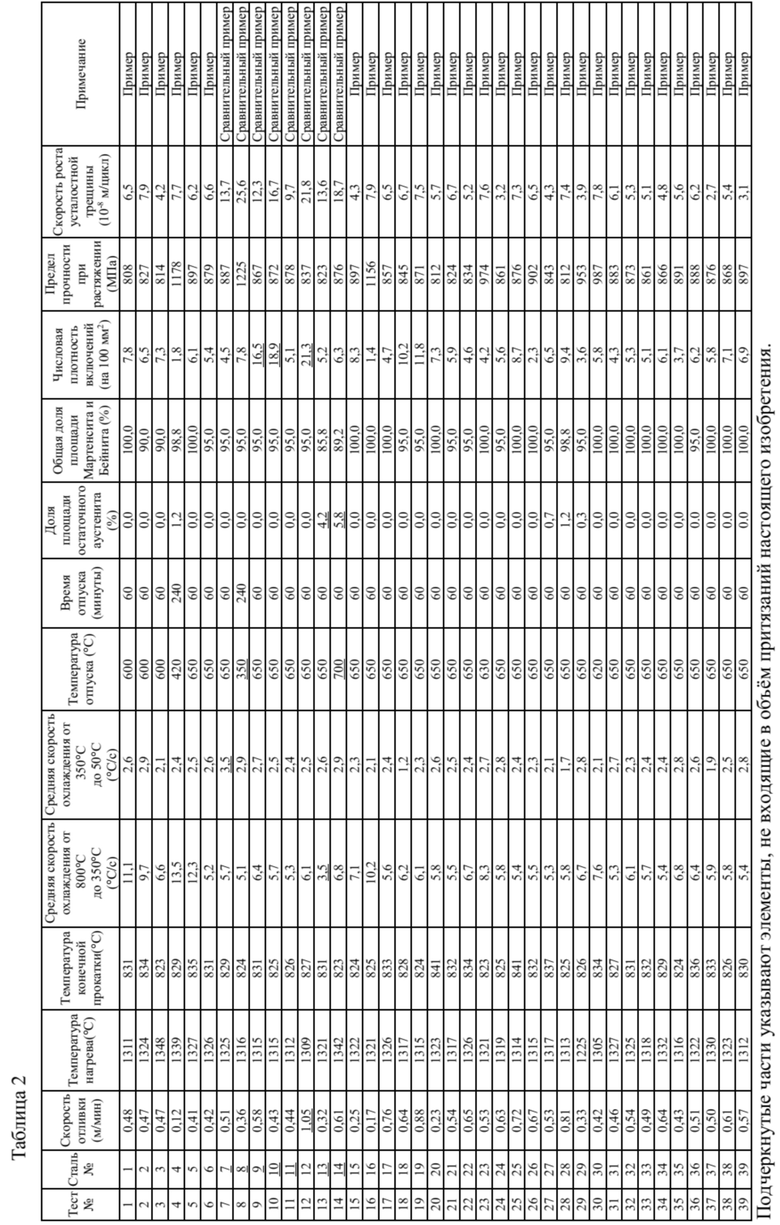

Путём изготовления заготовок, имеющих химический состав, указанный в таблице 1 (за исключением Н), непрерывной разливки, нагрева заготовок, осуществления горячей прокатки нагретых заготовок и последующего охлаждения и отпуска, получают стальные трубы. Условия изготовления приведены в таблице 2. Каждая из полученных стальных труб оценивалась в отношении микроструктуры металла, количества водорода, предела прочности при растяжении и скорости роста усталостной трещины. Методы оценки описаны ниже. Здесь содержание H ( % масс.), приведённое в таблице 1, определяли с использованием нижеописанного метода оценки количества водорода.

Включение

Исследование включений проводили с использованием образца для определения включений, имеющего длину в продольном направлении 20 мм, длину в направлении ширины 5 мм и длину в направлении толщины стенки 15 мм, который был отобран из центральной части в направлении толщины стенки стальной трубы, подвергнутой отпуску. Помещая такой образец для испытаний в смолу таким образом, чтобы поверхность, имеющая сторону в продольном направлении, то есть в направлении прокатки стальной трубы, и сторону в направлении толщины стенки (так называемое «L - поперечное сечение») представляла собой анализируемую поверхность, после чего выполняли зеркальную полировку, а затем осуществляли визуальное наблюдение с помощью оптического микроскопа, числовую плотность включений, имеющих отношение размеров 2,0 или более и длину 10 мкм или более на площади 10 мм × 10 мм (100 мм2). Здесь количество образцов для испытаний для определения включений составляло 10 для каждого номера испытаний, количество включений, имеющих отношение размеров 2,0 или более и длину 10 мкм или более, в таких 10 образцах для испытаний определяли, как описано выше, и среднее арифметическое значение общего количества в таких 10 опытных образцах определяли как количество включений (числовая плотность включений) соответствующего номера испытаний. Между прочим, отношение размеров и длина включений были определены в соответствии с предписанием JIS G 0555:2020 (Метод микроскопического исследования неметаллических включений в стали).

Доля площади в микроструктуре металла

От каждой из полученных стальных труб отбирали образец для испытаний таким образом, чтобы положение, находящееся на 1/4 толщины стенки в центральной части в продольном направлении соответствующей стальной трубы, было положением наблюдения. Поперечное сечение такого образца подвергалось травлению в 3 % растворе ниталя. Затем такое поперечное сечение анализировали с помощью сканирующего электронного микроскопа (СЭМ) при соответствующем увеличении 1000 - 5000 раз. Анализируя полученное изображение, оценивали виды фаз и долю площади каждой из фаз. Долю площади остаточного аустенита определяли путём химической полировки поперечного сечения испытательного образца, описанного выше, и путём проведения рентгенофазового анализа. Используя источник излучения Co-Kα для падающего рентгеновского излучения, доля площади остаточного аустенита была рассчитана из отношения интенсивностей пиков плоскостей (200), (211) и (220) феррита. к (200)-плоскости, (220)-плоскости и (311)-плоскости аустенита.

Между прочим, свойства сосуда с водородом высокого давления также можно определить, взяв образец из центральной части в продольном направлении соответствующего сосуда, как в случае описанной выше стальной трубы.

Количество водорода

Количество водорода определяли путём отбора круглого стержня диаметром 15 мм и длиной 15 мм из центральной части в направлении толщины стенки стальной трубы, подвергнутой отпуску, и проведения термодесорбционного анализа. Здесь количество водорода определялось как интегрированная по времени величина десорбции водорода (количество водорода, обнаруженное за одну минуту) от времени, когда десорбция водорода начала обнаруживаться (при комнатной температуре), до времени, как только десорбция водорода стала ниже нижнего предела обнаружения после повышения температуры в ходе анализа. С другой стороны, в зависимости от марки стали был случай, когда десорбция водорода не становилась ниже нижнего предела обнаружения, например, в результате сильного захвата водорода внутри зёрен остаточного аустенита. В таком случае количество водорода определяли как результат интегрирования от температуры, при которой начиналось обнаружение, до температуры 400°С. Кроме того, начальная температура определения была установлена равной -100°C, а скорость нагрева для анализа была установлена равной 200°C/ч для повышения эффективности анализа. При этом количество круглых стержней, взятых из одной стальной трубы, равнялось трём, а среднее количество водорода в таких трёх круглых стержнях определялось как количество водорода в стали (содержание водорода приведено в таблице 1).

Предел прочности при растяжении (TS)

Образец для испытаний в виде круглого стержня диаметром 7 мм был отобран в части, расположенной на 1/4 толщины стенки полученной стальной трубы (место, расположенное на 1/4 толщины от внешней поверхности стальной трубы) в соответствии с JIS Z 2201, и предел прочности при растяжении определяли в соответствии со стандартом «Металлические материалы – Метод испытания на растяжение», предписанным в JIS Z 2241.

Скорость роста усталостной трещины

Скорость роста усталостной трещины определяли в газообразном водороде высокого давления, при давлении 93 МПа. С внутренней поверхности стальной трубы был отобран СТ образец толщиной 10 мм, с использованием такого образца для испытаний определяли скорость роста усталостной трещины при постепенном снижении ΔK от 15 МПа·м1/2 до 8 МПа·м1/2, и фиксировали значение, когда ΔK составлял 10 МПа·м1/2. Здесь частота циклического напряжения, используемая в процессе роста усталостной трещины, была установлена равной 1 Гц. Здесь скорость роста усталостной трещины определяется с использованием СТ образца для испытаний толщиной 10 мм, который отбирают со стороны внутренней поверхности стальной трубы в случае бесшовной стальной трубы, как описано выше, и, в случае стальной трубы, сваренной контактной сваркой сопротивлением, стальной трубы UOE и т.п. (стальные трубы, изготовленные из стальных полос или стальных листов), скорость роста усталостной трещины определяют с использованием СТ образца для испытаний толщиной 10 мм, который отбирают из стальной трубы таким образом, чтобы центр испытуемого образца соответствовал положению на 1/2 толщины стенки стальной трубы.

Как показано в таблице 2, стальные трубы (примеры настоящего изобретения), которые удовлетворяли условиям настоящего изобретения в отношении химического состава и микроструктуры металла, имели подходящие свойства, представленные достаточной прочностью на растяжение 800 МПа или выше и скоростью роста усталостной трещины при ΔK 10 МПа·м1/2, составляющей 8,0·× 10-8 м/цикл или менее.

Как описано выше, стальная труба, согласно настоящему изобретению, имеет высокую прочность и подходящую стойкость к росту усталостной трещины. Подобным образом сосуд для водорода высокого давления, изготовленный с использованием такой стальной трубы, также обладает высокой прочностью и соответствующей стойкостью к росту усталостных трещин.

Изобретение относится к области металлургии, а именно к стальной трубе для водорода высокого давления и сосуду, изготовленному с использованием такой трубы, используемым на автомобильных заправочных водородных станциях. Труба имеет химический состав, содержащий в мас. %: С: 0,05-0,60; Si: 0,001-2,0; Mn: 0,01-5,0; P: 0,030 или менее; S: 0,010 или менее; N: 0,010 или менее; Al: 0,0001-1,00; O: 0,010 или менее; H: 0,00010 или менее; при необходимости по меньшей мере один элемент, выбранный из: Mo: 5,0 или менее; Cr: 5,0 или менее; Ni: 5,0 или менее; Cu: 5,0 или менее; Co: 5,0 или менее; В: 0,01 или менее; V: 1,0 или менее; W: 5,0 или менее; Nb: 0,1 или менее; Ti: 0,1 или менее; Zr: 0,2 или менее; Hf: 0,2 или менее; Ta: 0,2 или менее; Sn: 0,2 или менее; Sb: 0,2 или менее; Ca: 0,01 или менее; Mg: 0,01 или менее и РЗМ: 0,5 или менее, остальное – Fe и случайные примеси. Микроструктура стали включает в долях площади 3 % или менее (включая 0 %) остаточного аустенита, а число включений в микроструктуре, имеющих соотношение сторон 2,0 или более и длину 10 мкм или более, составляет 15/100 мм2 или менее. Труба имеет высокую прочность и низкую скорость роста усталостной трещины в области, в которой ΔK, относящийся к стойкости к росту усталостной трещины, составляет 10 МПа⋅м1/ 2 или менее. 3 н.п. ф-лы, 2 табл.

1. Стальная труба для водорода высокого давления, причём стальная труба имеет химический состав, содержащий в мас. %:

С: 0,05 - 0,60 %,

Si: 0,001 - 2,0 %,

Mn: 0,01 - 5,0 %,

P: 0,030 % или менее,

S: 0,010 % или менее,

N: 0,010 % или менее,

Al: 0,0001 - 1,00 %,

O: 0,010 % или менее,

H: 0,00010 % или менее,

при необходимости по меньшей мере один элемент, выбранный из:

Mo: 5,0 % или менее,

Cr: 5,0 % или менее,

Ni: 5,0 % или менее,

Cu: 5,0 % или менее,

Co: 5,0 % или менее,

В: 0,01 % или менее,

V: 1,0 % или менее,

W: 5,0 % или менее,

Nb: 0,1 % или менее,

Ti: 0,1 % или менее,

Zr: 0,2 % или менее,

Hf: 0,2 % или менее,

Ta: 0,2 % или менее,

Sn: 0,2 % или менее,

Sb: 0,2 % или менее,

Ca: 0,01 % или менее,

Mg: 0,01 % или менее и

РЗМ: 0,5 % или менее,

остальное - Fe и случайные примеси, и

микроструктуру, включающую в долях площади 3 % или менее (включая 0 %) остаточного аустенита, в которой число включений, имеющих соотношение сторон 2,0 или более и длину 10 мкм или более, составляет 15/100 мм2 или менее.

2. Сосуд для водорода высокого давления, изготовленный с использованием стальной трубы для водорода высокого давления по п. 1

3. Способ изготовления стальной трубы для водорода высокого давления, включающий:

процесс литья стального материала, имеющего химический состав по п. 1, при скорости литья 1,0 м/мин или ниже;

процесс нагрева стального материала, отлитого в процессе литья, при температуре 1350°С или ниже;

процесс прокатки стального материала, нагретого в процессе нагрева, при температуре конечной прокатки 820°С или выше для изготовления стальной трубы;

процесс охлаждения стальной трубы, полученной в процессе прокатки, до температуры 50°С или ниже при средней скорости охлаждения 5°С/с или выше в диапазоне температур от 800°С до 350°С и при средней скорости охлаждения 3°С/с или ниже в диапазоне температур от 350°С до 50°С; и

процесс отпуска посредством нагрева стальной трубы, охлаждённой в процессе охлаждения, до температуры 400°С или выше и равной или ниже температуры превращения А1 для отпуска нагретой стальной трубы.

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2014 |

|

RU2578618C1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| WO 2020137812 A1, 02.07.2020 | |||

| WO 2020166637 A1, 20.08.2020 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2024-06-24—Публикация

2022-03-16—Подача